6 Sigma Management

第八章第十四章六西格玛管理简介

百 万 缺 陷 机 会 数 (DPMO)

697,700 308,770 66,811

6,210 233 3.4

0.019

第八章第十四章六西格玛管理简介

➢ 西格玛水平越高,过程满足顾客要求的能力 就越强,过程出现缺陷的可能性就越小;反 之,西格玛水平越低,过程满足顾客要求的 能力就越低,过程出现缺陷的可能性就越大。

99.99966% (6 σ)

• 单位时间 20,000件信分错 • 大约每天喝 15分钟脏水 • 每周 5000件手术事故 • 每天 2~3次航空事故 • 每年 20000件药方错误 • 每月 7小时停电发生

• 单位时间 7件信分错 • 7个月有 1分钟喝脏水 • 每周 1.7件手术事故 • 5年一次航空事故 • 1年中 6.8件药方错误 • 34年有2小时停电发生

(4)关注绩效和财务收益,追求卓越

企业的天性就是追求利润,企业所有改革最终都必须体现在利 润的增长上,不断提高企业内部核心流程的绩效是实现利润增 长的重要途径 改进成果与财务收益、流程的绩效挂钩 直接经济收益与间接经济收益并重

第八章第十四章六西格玛管理简介

四、六西格玛管理中的关键角色与职能

•通常,组织的六西格玛管理是由执行领导、倡导者、 黑带大师 (也称主黑带或大黑带)、黑带、绿带和项目团 队传递并实施的。其中的关键角色:

订A B 单

1 17 14 2 8 13 3 14 12 4 12 13

商在产能、质量保证、价格方面

5 14 12

什么是六西格玛管理

六西格玛的含义六西格玛管理,作为一套以实现产品零缺陷为目标的科学管理体系,正逐渐成为企业管理的重要工具。

那么,究竟什么是六西格玛管理呢?关于6σ“σ”是一个希腊字母,中文读作“西格玛”,英文读作”sigma”。

在统计学中,常常用它来指代标准差。

通俗来说,就是表示数据的波动程度。

因此,“6σ”就是表示6个标准差。

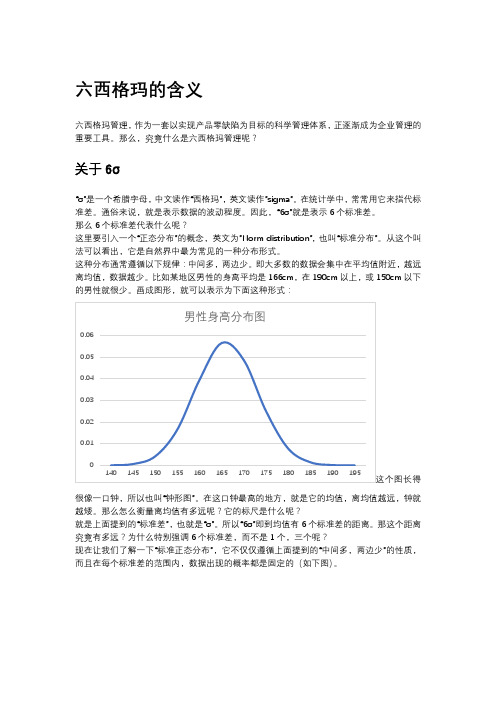

那么6个标准差代表什么呢?这里要引入一个“正态分布”的概念,英文为”Norm distribution”, 也叫“标准分布”。

从这个叫法可以看出,它是自然界中最为常见的一种分布形式。

这种分布通常遵循以下规律:中间多,两边少。

即大多数的数据会集中在平均值附近,越远离均值,数据越少。

比如某地区男性的身高平均是166cm,在190cm以上,或150cm以下的男性就很少。

画成图形,就可以表示为下面这种形式:很像一口钟,所以也叫“钟形图”。

在这口钟最高的地方,就是它的均值,离均值越远,钟就越矮。

那么怎么衡量离均值有多远呢?它的标尺是什么呢?就是上面提到的“标准差”,也就是“σ”。

所以“6σ”即到均值有6个标准差的距离。

那这个距离究竟有多远?为什么特别强调6个标准差,而不是1个,三个呢?现在让我们了解一下“标准正态分布”,它不仅仅遵循上面提到的“中间多,两边少”的性质,而且在每个标准差的范围内,数据出现的概率都是固定的(如下图)。

这个图上只画出了+/-3σ距离内的概率,+/-6σ范围内的概率是99.9997%。

我们知道99.999%的黄金基本就是其纯度的极限了,那么在制造领域中,+/-6σ就意味着,99.9997%的产品是合格的。

它的百万机会缺陷率是3.4。

也就是说,在一百万次可能出现缺陷的机会中,只有3.4次会出问题。

可以说,它在统计意义上,量化了“零缺陷”的概念。

正态分布作为自然界中最常见的分布形式,为理解和应用六西格玛管理提供了重要的理论基础。

六西格玛管理与6σ现在,我们知道”6σ”就是代表零缺陷,那么六西格玛管理便是使产品实现零缺陷的一整套系统。

如何推行六西格玛管理

如何推行六西格玛管理

一、六西格玛管理的定义

“六西格玛”管理(Six Sigma Management)是一种集成性的管理方法,它提出了一套基于质量的准则,即被称为“六西格玛”(6σ)体系,旨在通过有效的流程管理改进产品和服务的质量。

它的宗旨是提高公司的

成本效益,增加客户满意度,打造一个可持续发展的企业文化。

二、六西格玛管理在企业推行的具体步骤

首先,管理者应该充分理解六西格玛管理,了解其宗旨和原理,以便

正确掌握六西格玛管理的全部过程,正确把握管理的方向。

2、设定目标

其次,管理者需要充分了解组织的核心竞争力,并结合该核心竞争力

设定合理的管理目标,使组织朝着正确的方向发展。

3、选择项目

第三,管理者应根据组织实际设定的管理目标,选择相应的项目,以

实现定义的管理目标。

4、培训领导和员工

第四,为了实施六西格玛管理,管理者需要对领导和员工进行相关培训,了解有关的理论知识和实施过程,以便更好地应对六西格玛管理的推行。

5、制定内部管理制度

第五,管理者应制定六西格玛管理的内部管理规范,以便正确地实施管理,保证六西格玛管理的有效性。

六西格玛管理怎么理解

六西格玛管理怎么理解一、什么是六西格玛(Six Sigma,6 Sigma)管理六西格玛也称Six Sigma和6 Sigma,是一种管理策略,主要倾向于品质管理,由摩托罗拉1986年提出。

这种策略强调制定极高的目标、收集数据以及分析结果,通过这些来减少产品和服务的缺陷。

六西格玛背后的原理就是如果你检测到你的项目中有多少缺陷,你就可以找出如何系统地减少缺陷,使你的项目尽量完美的方法。

一个企业要想达到六西格玛标准,那么它的出错率不能超过百万分之3.4。

六西格玛管理包括两个过程:六西格玛DMAIC和六西格玛DMADV,它们是整个过程中两个主要的步骤。

六西格玛DMAIC是对当前低于六西格玛规格的项目进行定义、度量、分析、改善以及控制的过程。

六西格玛DMADV则是对试图达到六西格玛(6 Sigma)质量的新产品或项目进行定义、度量、分析、设计和验证的过程。

所有的六西格玛项目是由六西格玛绿带或六西格玛黑带执行的,然后由六西格玛黑带大师监督。

二、六西格玛咨询对企业产生什么作用和效益1、作用:①6西格玛管理方式是一把衡量流程能力的尺子当年的韦尔奇正是特别运用了这个特点。

他把6西格玛称为通用电气内部共同的语言,帮助其在全球化战略中攻城拔寨。

可想而知,当具有错综复杂的跨地区,跨文化,多种族背景的跨国公司管理人员聚积在一起讨论问题时,还有什么比抛开他们各自不同的风俗而采用共同的语言来交流和解决问题更加重要和高效的?并且,由于绝大部分的企业管理水平可以通过流程能力的6西格玛值来测量,因此管理也就真正实现了从魔术到艺术,再从艺术到科学的转变。

科学就意味着人们可以普遍通认知和实践来掌握。

②6西格玛管理方式是一只管理的指南针没有了目标和方向,企业必然停滞不前。

简而言之,6西格玛指的是企业在产品设计、制造和提供服务的过程中,每百万次机会中允许发生的失误不能超过3.4次。

6西格玛这一近乎完美的标准犹如一只指南针,为绝大多数企业经营指明了一个长期持续改进的管理目标和方向。

简述六西格玛管理理论

简述六西格玛管理理论1. 简介六西格玛管理理论(Six Sigma Management Theory)是一种由Motorola公司于1985年推出的管理理论和质量管理方法。

它的目标是通过减少变异和缺陷,提高工作过程的质量和效益,从而达到组织的持续改进和业务目标的实现。

六西格玛管理理论基于一系列的数据分析和问题解决方法,可以应用于各种组织和行业,获得了广泛的应用和认可。

2. 方法和原则六西格玛管理理论以数据和事实为基础,通过一系列的方法和原则来指导组织的持续改进。

2.1 DMAIC方法DMAIC方法是六西格玛管理理论最常用的问题解决方法,它包括以下五个步骤:1.Define(定义):明确定义问题,确定目标和衡量标准。

2.Measure(测量):收集数据,分析问题的规模和影响。

3.Analyze(分析):通过数据分析和统计方法,找出问题的根本原因。

4.Improve(改进):制定并执行改进计划,消除问题的根本原因。

5.Control(控制):建立控制措施,确保问题不再出现,持续监控和改进。

通过DMAIC方法,组织可以系统地解决问题,减少变异和缺陷,提高工作过程的质量和效益。

2.2 六西格玛原则六西格玛管理理论还包括一些核心原则,以指导组织在实施六西格玛管理过程中的行为和决策:1.客户导向:将客户的需求和期望放在首位,确保产品和服务符合客户的要求。

2.数据驱动:以数据和事实为依据,通过数据分析和统计方法进行决策和问题解决。

3.过程优化:通过对工作过程的分析和改进,提高工作效率和质量。

4.全员参与:将六西格玛管理理论渗透到组织的各个层级和部门,实现全员参与和共同努力。

5.持续改进:持续的监控和改进是六西格玛管理理论的核心,通过不断的优化和改进,实现组织的持续增长和改进。

3. 优势与挑战六西格玛管理理论具有许多优势,但也面临一些挑战。

3.1 优势1.提高质量:通过减少变异和缺陷,提高工作过程的质量和效益。

六西格玛管理全

这是6σ管理专家的最高级别,其一般是统计方面的专家,负责在6σ管理中提供技术指导。他们必须熟悉所 有黑带所掌握的知识,深刻理解那些以统计学方法为基础的管理理论和数学计算方法,能够确保黑带在实施应用 过程中的正确性。统计学方面的培训必须由黑带大师来主持。黑带大师的人数很少,只有黑带的1/10。

绿带(Green Belt)的工作是兼职的,他们经过培训后,将负责一些难度较小项目小组,或成为其他项目小 组的成员。绿带培训一般要结合6σ具体项目进行5天左右的课堂专业学习,包括项目管理、质量管理工具、质量 控制工具、解决问题的方法和信息数据分析等。一般情况下,由黑带负责确定绿带培训内容,并在培训之中和之 后给予协助和监督。

六西格玛管理正是在逐步降低“缺陷”的过程中提高顾客的满意度的。 无边界合作,也叫全面合作。

我们知道,企业内部的分工能够极大提高劳动生产效率,但也会出现这种情况,即虽然企业内部各部门都很 努力,加班加点、挥汗如雨地工作,可是最终的结果可能不完美、不协调,其问题就出在有边界的分工上面。无 边界合作是指打破或不去理睬一切人为的屏障,例如职能、官衔、地域、种族、性别或其他障碍,直奔最佳想法。 各部门只有从顾客利益而非部门利益出发,从顾客方便的角度来考虑问题,这样就容易目标一致,紧密协作,提 供完美的产品或服务。六西格玛管理就是要打破组织的边界,展示能突出公司整体利益的效果。

六西格玛(Six Sigma)是在20世纪90年代中期开始被GE从一种全面质量管理方法演变成为一个高度有效的 企业流程设计、改善和优化的技术,并提供了一系列同等地适用于设计、生产和服务的新产品开发工具。继而与 GE的全球化、服务化、电子商务等战略齐头并进,成为全世界企业的战略举措。六西格玛逐步发展成为以顾客为 主体来确定企业战略目标和产品开发设计的标尺,追求持续进步的一种管理哲学。六西格玛(6σ)概念作为品质 管理概念,最早是由摩托罗拉公司的比尔·史密斯于1986年提出,其目的是设计一个目标:在生产过程中降低产 品及流程的缺陷次数,防止产品变异,提升品质。

(六西格玛管理)西格玛管理

(六西格玛管理)西格玛管理什么是6西格玛管理关于6西格玛管理,目前没有统壹的定义。

下面是壹些管理专家关于6西格玛的定义:管理专家RonaldSnee先生将6西格玛管理定义为:“寻求同时增加顾客满意和企业经济增长的运营战略途径。

”6西格玛管理专家TomPyzdek:“6西格玛管理是壹种全新的管理企业的方式。

6西格玛主要不是技术项目,而是管理项目。

”下面是韦尔奇先生于接受美国著名作家珍妮特·洛尔采访时谈到的6西格玛管理:“品质的含意从字面上来见,乃是要提供壹个超越顶级的事物,而不仅是比大多数的事物更好而已。

”80年代初,当通用电器面临竞争者的威胁时,韦尔奇曾说道:摩托罗拉、惠普科技、德州仪器和施乐公司且没有足够的资本和我们抗衡,而他们的竞争力来自于他们的产品品质。

90年代中后期韦尔奇成为6西格玛品质热衷的追求者。

1996年,于佛吉尼亚夏洛特城举行的通用电器公司的年会上,韦尔奇说:“于通用电器的进展过程中,我们有壹项重大科技含量的品管任务,这项品管任务会于4年内将我们的生产方式引至壹个卓越的层次,使我们无论是于产品制造仍是于服务方面的缺陷或疵暇均低于百万分之四。

这是我们通用电器前所未有的大挑战,同时也是最具潜力和最有益处的壹次出击。

”“我们推翻了老旧的品管组织,因为他们已经过时了。

现代的品管属于领导者,属于经理人员,也属于员工—每壹位公司成员的工作。

”“我们要改变我们的竞争能力,所依恃的是将自己的品质提升至壹个全新的境界。

我们要使自己的品质使消费者觉得极为特殊而有价值,且且对他们来说是相当重要的成功因素。

如此壹来,我们自然就会成为他们最有价值的惟壹选择。

”我们能够把6西格玛管理定义为:“获得和保持企业于运营上的成功且将其运营业绩最大化的综合管理体系和发展战略。

是使企业获得快速增长的运营方式。

”6西格玛管理是“寻求同时增加顾客满意和企业经济增长的运营战略途径。

”是使企业获得快速增长和竞争力的运营方式。

六西格玛管理法

六西格玛管理法1. 简介六西格玛管理法(Six Sigma)是一种以提高质量、提高效率和降低变异性为目标的管理方法。

它于1986年由摩托罗拉公司首次实施,后来在全球范围内得到了广泛的应用。

六西格玛的目标是通过识别和消除过程中的缺陷,改进业务运作,并减少质量问题的发生。

2. 高六西格玛运作方式六西格玛管理法主要依托两种核心方法来改进管理过程:DMC和DMADV。

2.1 DMC方法DMC是六西格玛中最常用的改进过程方法,它包括以下五个步骤:2.1.1 Define(定义)在这一阶段,团队需要明确问题的范围和目标,以便确定改进方向和目标。

这一步应该对问题的性质和影响进行详细的分析,并确保团队对项目的目标和范围有一致的理解。

2.1.2 Measure(测量)测量阶段涉及数据的收集和分析,以了解当前过程的性能,并确定可能导致问题的根本原因。

团队需要开展数据收集、统计分析和历史数据比较等工作,以便更好地了解当前的过程水平。

2.1.3 Analyze(分析)在分析阶段,团队需要深入研究收集到的数据,并找出与问题相关的主要因素。

通过使用统计工具和技术,团队可以确定版本因素和过程步骤,使其对问题产生最大的影响。

这个阶段的重点是识别和验证引起问题的根本原因。

2.1.4 Improve(改进)在改进阶段,团队需要依据在分析阶段得出的结论,采取相应的行动来解决问题并提出改进方案。

改进的目标是最大程度地减少过程中的变异性,并提高过程的能力。

这一阶段可能需要实施若干个改进措施,并对其效果进行评估。

2.1.5 Control(控制)在控制阶段,团队需要确保改进效果的持续性并实现过程的稳定性。

团队应该建立一套有效的控制措施,通过周期性的数据收集和分析,确保过程仍然保持在设定的目标之内。

控制阶段还应该制定适当的风险管理策略,应对未预料到的情况。

2.2 DMADV方法DMADV是六西格玛中用于新产品或过程设计的方法,它包括以下五个步骤:2.2.1 Define(定义)在该阶段,团队需要明确项目的范围和目标,并确定驱动项目成功的关键因素。

六西格玛管理(6SIGMA)

2.1.3 六西格玛质量文化

• 1. 客户:使客户满意 • 2. 过程:由外及内的思维方式 • 3. 员工:领导层的承诺

ZTE的决心-2002年公司质量策划

❖ 将6σ作为一项正式战略全面展开。 ❖ 在2001年工作的基础上,系统学习GE公司6σ管理理论和方法, 结合公司实际,全面引进6σ管理模式,不仅仅作为一项改进工具, 而是作为一项正式战略,以实现质量观念的转变和突破,建立企业 质量文化为核心全面展开。(突出了战略和文化) ❖ 采取自上而下为主的策略,加大力度,上下一致、对手;供应商的参与。(目 标和愿景)

6sigma的三层含义

❖ 提高质量的方法 ❖ 持续改进的过程 ❖ 推进企业文化的转变

提高质量的方法

6sigma是基于统计技术的质量改进项目,是一套改善过程 控制的严格的方法体系。

❖显著的收入增长: ❖更简洁的流程 : ❖真正关注客户需求: ❖改进员工满意度。

对于基层员工来讲,6sigma就是具体的质量改进项目,要建立可靠 、准确的测量体系,要收集、分析现有系统的运行数据,要应用统 计技术和相应的工具来进行改善。

6sigma--哲学和战略

将6σ上升到哲学,主要体现在公司的层面上,更多地表现 为公司的战略和企业文化。

❖ 通过实施6σ,达到行业领先地位(战略);

❖ 领导重视,全员参与的质量改进(文化); ❖ 以数据为基础的决策、分析和改进(文化); ❖ 通过6σ,改善企业运作效率(战略) ❖ 提高企业的收益,减少浪费 (战略)

(多品种、小批量,零库存,准时交货,零缺陷等。典型的如DELL电脑)

❖ 更加重视服务,关注顾客价值; ❖ 与供应商建立战略合作伙伴关系。

为什么要做6sigma? 生存!

企业必须具有竞争力才能够生存。

6西格玛管理法

[编辑本段]六西格玛六西格玛(Six Sigma)又称:6σ,6Sigma,6Σ西格玛(Σ,σ)[2][3]是希腊文的字母,是用来衡量一个总数里标准误差的统计单位。

其含义引申后是指:一般企业的瑕疵率大约是3到4个西格玛,以4西格玛而言,相当于每一百万个机会里,有6210次误差。

如果企业不断追求品质改进,达到6西格玛的程度,绩效就几近于完美地达成顾客要求,在一百万个机会里,只找得出3.4个瑕疪。

六西格玛(6σ)概念作为品质管理概念,最早是由摩托罗拉公司的比尔·史密斯于1986年提出,其目的是设计一个目标:在生产过程中降低产品及流程的缺陷次数,防止产品变异,提升品质。

真正流行并发展起来,是在通用电气公司的实践,即20世纪90年代发展起来的6σ(西格玛)管理是在总结了全面质量管理的成功经验,提炼了其中流程管理技巧的精华和最行之有效的方法,成为一种提高企业业绩与竞争力的管理模式。

该管理法在摩托罗拉、通用电气、戴尔、惠普、西门子、索尼、东芝等众多跨国企业的实践证明是卓有成效的。

为此,国内一些部门和机构在国内企业大力推6σ管理工作,引导企业开展6σ管理。

随着实践的经验积累,它已经从单纯的一个流程优化概念,衍生成为一种管理哲学思想。

它不仅仅是一个衡量业务流程能力的标准,不仅仅是一套业务流程不断优化的方法。

[编辑本段]六西格玛的由来六西格玛(Six Sigma)是在20世纪90年代中期开始被GE从一种全面质量管理方法演变成为一个高度有效的企业流程设计、改善和优化的技术,并提供了一系列同等地适用于设计、生产和服务的新产品开发工具。

继而与GE的全球化、服务化、电子商务等战略齐头并进,成为全世界上追求管理卓越性的企业最为重要的战略举措。

六西格玛逐步发展成为以顾客为主体来确定企业战略目标和产品开发设计的标尺,追求持续进步的一种管理哲学。

[编辑本段]什么是6σ质量管理方法6σ管理法是一种统计评估法,核心是追求零缺陷生产,防范产品责任风险,降低成本,提高生产率和市场占有率,提高顾客满意度和忠诚度。

六西格玛管理

2021/10/10

4

(3)6σ是一个积极的目标,从长期目标而 言,每百万产品或服务或工作,只有3.4个瑕 疵,当然,短期要追求零缺陷的完美表现。

虽然如此,但在真正应用或导入前,不少企

业主管仍不免有所不解或疑虑,诸如,6σ究竟是

什么?6σ固然可以协助企业改善现有流程的低效

率,但若公司营运已经相当不错,6σ能让我们变

得更优异吗?

2021/10/10

3

1、6σ是什么?对于6σ,我们可以从5个方 面去理解:

(1)6σ是一种哲理,它运用结构化的,系 统化的方法来表达几乎零缺陷的优异营运结 果。

2021/10/10

12

1、实施6σ的好处

(1)缩减企业质量成本,获得短期及长期利 益。

这是最直接的利益体现。6σ管理使企业发 现内部流程中的低效率点,提高效益,会得到立 竿见影的经济效果。统计数子显示,如果一个企 业的流程水平在4σ左右,企业的质量成本要占到 整个销售额的15%至25%。这里的质量成本不仅 包括可见的测试检验,返工/返修,退换等所造成 的成本,还包括隐藏的成本,加大内部流程负荷, 客户满意度减低,对企业品牌的负面影响、附加 的服务费用等等。后者往往是更可怕的,因为他 们不易被发现,往往受忽视,而它们很有可能成 为挫减企业竞争力的重要因素。

《六西格玛管理》

2021/10/10

1

主要内容:

(一) 6σ管理概述 (二) 6σ管理方法

2021/10/10

2

第二章 6σ管理

(一)6σ管理概述

第九章 6Sigma管理简介

二、6Sigma管理的意义

许多企业将大部分注意力集中在顾客,但是企业为

实现顾客满意所做的各种努力与以赢利所做的努力 之间是割裂的。6Sigma管理强调从整个经营出发, 将注意力同时集中在顾客和企业两个方面(见下 图9-1)。

顾客 要求 企业 利益

目前关注的焦点

过去关注的焦点

新的关注焦点

对质量的这种关注,能使企业的质量活动同时为顾

第九章

6Sigma管理简介

第一节 第二节 第三节 第四节 第五节 第六节 6Sigma管理的起源和意义 6Sigma管理的概念和特点 6Sigma管理中常用的度量指标和工具 6Sigma管理的组织和实施 6Sigma管理过程的两个基本模式 中国企业实施6Sigma管理的问题和对策

学习目标

1.了解6Sigma管理的起源和意义; 2.理解6Sigma管理的基本概念和特点; 3.掌握6Sigma管理中常用度量指标和工具的含义及用 途; 4.了解6Sigma管理的组织结构和实施过程,理解无边 界合作思想的意义; 5.掌握6Sigma改进(IFSS)和6Sigma设计(DFSS) 两种基本模式的特点、过程和相互关系; 6.对中国企业实施6Sigma管理的问题和对策有所思 考。

第三节

一、σ水平Z

6Sigma管理中 常用的度量指标和工具

对应于过程输出无偏移的情况, σ水平Z——是指规格范围(USL-LSL)与2σ的 比值。 例1 送餐公司为学校送午餐,学校希望在中午12: 00送到,提出送餐时间限定在11:55分至12: 05分之间,即LSL为11:55,USL为12:05。 过去一周送餐公司午餐送达时间为:11:50、 11:55、12:00、12:05、12:10。 将送达 时间按相对于目标值12:00的差值进行变换, 记录为-10、-5、0、5、10,则:

6西格玛管理培训

• 价值观:树立以客户为中心、持续改进、数据驱动决策的价值观。 • 行为规范:建立6西格玛行为规范,引导员工遵循6西格玛管理原则和方法。 • 激励机制:建立激励机制,鼓励员工积极参与6西格玛管理,提高改进ATCHING

Docs

6西格玛绿带的角色与职责

6西格玛绿带的定义

• 6西格玛绿带是负责实施6西格玛项目的专业人员,具备基本的6西格玛知识和技能。

6西格玛绿带的主要职责

• 参与6西格玛项目的选择和实施。 • 运用6西格玛工具和方法进行数据收集、分析和改进。 • 与团队成员协作,共同解决问题。 • 监控过程,确保改进措施的有效实施。 • 向黑带报告项目进度和成果。

02 西格玛管理的关键角色与职责

6西格玛黑带的角色与职责

6西格玛黑带的定义

• 6西格玛黑带是经过专业培训的高级管理人员,负责领导、协调和实施6西格玛项目。

6西格玛黑带的主要职责

• 为组织制定6西格玛战略和目标。 • 选择合适的6西格玛项目,并分配资源。 • 指导和支持绿带、黄带实施6西格玛项目。 • 监控项目进度,确保项目按计划进行。 • 评估项目成果,总结经验教训。

6西格玛管理中的持续改进方法

• PDCA循环:通过计划、执行、检查、行动的循环,实现持续改进。 • FMEA分析:预防潜在问题,降低不良品率。 • 员工培训:通过培训,提高员工的技能和素质,实现持续改进。

05 西格玛管理的成果评估与持续改进

6西格玛管理项目的成果评估方法

6西格玛管理项目的成果报告

6西格玛管理项目的选择方法

• CTQ分析:确定关键质量特性,评估其对项目的影响。 • KPI评估:评估关键绩效指标,确定项目的优先级。 • SWOT分析:分析项目的优势、劣势、机会和威胁,确定项目的可行性。

六西格玛SiSigma管理简介

六西格玛6σ管理简介一、 什么是六西格玛6σ管理六西格玛是阿拉伯数字6加上希腊字母σ西格玛;σ本来是一个反映数据特征的希腊字母,表示数据的标准差;我们常用下面的计算公式计算σ的大小: 1)(12--=∑=n x x n i i σ ,式中x i 为样本观测值,x 为样本平均值, n 为样本容量; 现在,σ不仅仅是单纯的标准差的含义,而被赋予了更新的内容——即成为一种过程质量的衡量标准;对于任何企业来说,过程变异都是他们最大的敌人,因为过多的过程变异会导致产品和服务无法满足客户的要求,为企业带来损失;6σ管理可以为企业提供战略方法和相应的工具通过严谨的、系统化以及以数据为依据的解决方案和方法,消除包括从生产到销售、从产品到服务所有过程中的缺陷,从而改善企业的利润;那么究竟什么是6σ呢我们可以从以下几个方面来说明6σ的含义;第一,它是一种衡量的标准;从统计意义上讲,一个过程具有六西格玛西格玛能力意味着过程平均值与其规定的规格上下限之间的距离为6倍标准差,此时过程波动减小,每100万次操作仅有次落在规格上下限以外;即六西格玛水平意味着差错率仅为百万分之三点四即;因此,它首先是一种度量的标准,可以通过样本的散布情况来衡量系统的稳定性;6σ的数量越多,产品合格率越高,产品间的一致性越好,或产品的适应环境的能力越强,产品服务的质量就越好;第二,6σ是一个标杆;管理学上有一种设定目标的方法就是“标杆法”,将你的目标设定在你所要超越的对象上,将领先者的水平作为超越的“标杆”; 6σ也是一个标杆,它的目标就是“零缺陷”差错率百万分子;进行6σ管理就是要以这个目标作为追赶和超越的对象; 第三,6σ是一种方法:“一种基于事实和数据的分析改进方法,其目的是提高企业的收益;”这个方法的最大特点就是一切基于事实,一切用数据说话;不论是说明差错的程度,还是分析原因,以及检验改进措施的成效,都要用事实和数据说话,而不是基于主观上的想像; 第四,6σ是一个工具系统;需要说明的是,6σ本身并没有独创出什么新的工具或方法,但在6σ的框架下,几乎包括了所有的统计和质量管理方法;如SPC 、QCC 活动的工具因果图、排列图、直方图、散布图、调查表、分层图、控制图、FMEA 、FTA 、QFD 、DOE 等;当然,上面我们说了,6σ管理法中强调的是基于事实,基于数据的分析和改进,工具只对这些工作提供辅助作用;强调工具的应用是6sigma 的特色,但应该明白工具并不是包治百病的灵丹妙药; 总之,我们可以把6σ管理定义为:获得和保持企业在经营上的成功并将其经营业绩最大化的综合管理体系和发展战略;它是使企业获得快速增长的经营方式,是寻求同时增加顾客满意和企业经济增长的经营战略途径,是使企业获得快速增长和竞争力的经营方式;它不是单纯技术方法的引用,而是全新的管理模式;在六西格玛管理中,通常使用西格玛水平Z 作为满足顾客要求程度的业绩度量;在这种度量中,我们把每个测量值相对于顾客要求的偏离程度考虑进来;Z 有几种表达形式:最简单的一种是用测量数据的标准差σ与顾客要求的上限USL 和下限LSL 的关系来表达,其公式为:达到六西格玛水平是指Z等于6;如果用我们熟悉的正态分布来解释的话,也就是说过程的波动非常小,集中在目标值附近;它们满足顾客要求的能力很强;而3西格玛水平则波动较大,其满足顾客要求的能力远不如六西格玛水平;Z还有另一种表达形式:用百万分之缺陷率ppm来表示;一个服从正态分布的过程,其超出规范限的缺陷百分比与西格玛水平是一一对应的如图1-4所示;根据这个规律,我们可以通过测量缺陷的比率,估算过程的西格玛水平Z,并以此考察过程满足顾客要求的能力;通常,六西格玛水平所代表的过程缺陷率为,而3西格玛水平的缺陷率为66807ppm;我们在引入了6σ这个概念以后,不同的企业、工厂、流程、服务的质量与管理水平之间就都可以进行量化的比较;二、为什么要实施6σ管理1、第一是为了“生存”生存是当今变化迅速的世界中每一个企业都必须面对的问题;尤其在变化极其迅速的中国;一个企业,今天还好好的,明天就倒闭了;所谓“30年河东,30年河西”;我们每一个人实际上也都在面临着这样一个问题;不努力进步,就要被时代远远地抛在后面;在改革开放后的中国,安安稳稳地、按部就班地、不思进取地过日子的时代已经一去不复返了;所以,企业为了生存,为了在竞争中取胜,就必须努力提高自己的竞争力,要有更好的产品,更高的质量,更具有竞争力的价格,更令客户满意的周到的服务; 6σ管理就要做到这些,促进企业提高竞争力,最终和顾客一起取得更高的收益;2、第二是为了发展完美的产品服务质量可以为企业带来巨大的收益:优良的产品设计和工艺可以使产品具有更大的附加值;减少不良质量成本的损失;更快的上市速度可以帮助企业更多盈利和扩大市场份额;更高的运作效率,可以降低企业的运营成本;更周到的服务可以使顾客更满意,增强用户的忠诚度,从而保持和扩大市场份额;三、六西格玛6σ管理的由来和发展六西格玛6σ管理是从质量管理的思想发展而来的⑴质量管理发展的历史背景当今世界经济正在发生巨大的变化; 全球以前的互设国际贸易及投资壁垒,地理上的距离,时区及语言差异,各国政府设立法规不同,文化及商业体制各异,造成了各国经济彼此分离,正随着目前科学技术的突飞猛进,WTO的普及正逐步从这种分离状况走向一个各国相互信赖的全球经济体系-------全球一体化;它促使了产品和服务的生产及消费在世界范围内进行全球的竞争;另一方面,随着人类的知识指数性地扩张,产品的复杂程度越来越高,而消费者对其产品的多功能化,及时性和客户化的需求不断扩大,对产品质量和服务质量也越来越苛刻;生产者面对来自全球的竞争和消费者的要求,都日益认识到质量是企业生存的必要条件;因此质量管理理论也随之发展起来;⑵日本和美国质量管理思潮的演变和发展质量运动可谓战后最富影响力的管理思想,它起源于日本;由于当时日本商品的质量低劣,他们引入了美国质量管理专家戴明的PDCA理论质量循环理论;1951年日本首次颁布的戴明奖标志着质量管理的开始; A.V.费根.堡姆于20世纪60年代提出了TQC全面质量控制的概念,他的理论在日本被普遍接受;经过几十年的努力,到80年代中期日本经济达到最辉煌的时期,其产品如汽车、家电等充斥世界各国市场;着名质量管理专家朱兰对日本经济奇迹的评价是:“日本的经济振兴是一次成功的质量革命”;1996年日本人开始也追随美国把TQC改作为TQM;全面质量管理理论美国企业一直重视质量管理,其质量管理起源于泰勒;在美国50年代后期,美国国防部颁布了和实施了有关军工产品标准,后被英国标准局采用,现已发展成为国际标准化组织的ISO 9000标准,随着日本商品的质量在世界领先地位,20世纪80年代,美国人转而向日本学习质量管理,并把它发展成为TQM,---全面的质量,全过程的质量,全员参与的质量和全企业的质量;随之美国1987年8月20日,里根总统在公共法100—107签字,即马可姆.波里奇国家质量改进法案,它具有划时代的意义立法;在美国,大体经历了质量检验、统计质量控制、全面质量管理、到马克姆波里奇奖核心是定点超越4个阶段美国企业界在对TQM的实践上,认为TQM太过于笼统,没有数字,也认为TQM的东方哲学难以适应西方文化,并且对TQM的“不断改进”的慢节奏也颇为疑问,随之他们提出了崭新的管理理论----六个西格玛;从菲利浦. 克罗斯比的预防思想,到 W. 爱得华. 戴明的科学管理PDCA理论,到约瑟夫M. 朱兰博士的质量三部曲,再发展到迈克.哈里博士的六个西格玛实践,从历史的进程看,质量管理从质量检验发展到质量控制、质量保证、质量管理、直到当前的综合管理系统;2、六西格玛6σ管理的产生与发展上面我们已经说过,现在人们所谈的六西格玛早已超出了其最初的统计学上的意义;它事实上指的是一整套管理方法,不仅指过程或产品业绩的一个统计量,更是指公司业绩改进趋于完美的一个目标,是能实现持续领先和世界级业绩的一个管理系统,是系统解决问题的方法和工具,是基于数据的一种决策方法;二十世纪八十年代末期,六西格玛最早作为一种突破性的质量管理战略在制造业领域的摩托罗拉公司Motorola付诸实践,使产品的不合格率大幅度下降;从而在1988年荣膺极负盛名的马克姆波里奇奖国家质量奖;随后,联信公司Allied Signal,后与霍尼韦尔Honeywell 合并也和别的公司在各自企业内开始全面推广六西格玛管理战略;而真正把六西格玛这一高度有效的质量战略变成管理哲学和实践,从而形成一种企业文化的是在杰克韦尔奇领导下的通用电气公司General Electric Company;该公司在1996年初开始把六西格玛作为一种管理战略列在其公司三大战略举措之首另外两个是全球化和服务业,在公司全面推行六西格玛的流程变革方法;而六西格玛也逐渐从一种质量管理方法成为了世界上追求管理卓越性的企业最为重要的战略举措,这些公司迅速将六西格玛的管理思想运用于企业管理的各个方面,为组织在全球化、信息化的竞争环境中处于不败之地建立了坚实的管理基础;六西格玛的成功故事,特别是它给GE带来的巨大变化吸引了华尔街的注意力,这使得六西格玛的理念和方法犹如旋风般迅速传遍全球;欧美和亚洲的数百家跨国公司都积极聘请相关的咨询公司帮助他们设计方案、培训员工、辅导项目,以期提高客户的满意度、增加收入、降低成本、推动公司快速而健康地发展,从而给股东以丰厚的回报;继摩托罗拉、德仪、联信/霍尼维尔、通用电气等先驱之后,几乎所有的财富500强的制造型企业,如ABB Asea Brown Boveri 、柯达Kodak、西门子Siemens、诺基亚Nokia 等都陆续开始实施六西格玛管理战略;值得注意的是,一直在质量领域领先全球的日本企业也在九十年代后期纷纷加入实施六西格玛的行列,这其中包括索尼SONY、东芝Toshiba等;韩国的三星、LG也开始了向六西格玛进军的旅程;尤其值得注意的现象是,自通用电气之后,所有公司都将六西格玛战略应用于组织的全部业务流程的优化,而不仅仅局限于制造流程;更有越来越多的服务性企业,如美国最大的花旗银行CitiGroup、全球最大的B-TO-C网站亚马逊等企业也成功地采用了六西格玛战略来提高服务质量、维护高的客户忠诚度,所以六西格玛已不再是一种单纯的、面向制造性业务流程的质量管理方法,同时也是一种有效的提高服务业务水平的管理方法和战略;在六西格玛的显着成效影响下,甚至一些政府机构也开始采用六西格玛的方法来改善政府服务;目前,美国公司的平均水平已从十年前的三西格玛左右提高到接近五西格玛的程度,而日本则已超过了西格玛的水平;可以毫不夸张的说,西格玛水平已成为衡量一个国家综合实力与竞争力的最有效的指标;在改革开放后的中国,近年来也掀起了一个引进、学习六西格玛管理法的热潮;据报道,国内有些大企业如海尔、宝钢等对实施6 sigma管理做了些尝试,但对绝大多数的中国企业来说,6 sigma管理还仅仅停留在理论的认知水平上;造成这种现象的原因主要是因为国内企业的科学管理基础薄弱,许多基础的管理工作都没有做好,6 sigma管理推行更是无从谈起;同时也有一些大企业认为自己在本行业已经做得很好,6 sigma管理好像没有很大的必要;更有甚者认为自身企业连生产营销都没搞好,哪还有时间和精力来搞什么6 sigma等等,其实越是这样经营困难的企业,越需要实施6 sigma管理来解决现存的问题;而那些自认为已经做得够好的企业,实际上改进的余地还相当的大;当然,国内6 sigma推行缓慢的另一大原因是国内能为企业进行6 sigma培训和作咨询顾问的专业公司还相当有限,而专业从事6 sigma黑带培训和咨询的公司就更是屈指可数,所以6 sigma管理在中国还处在萌芽阶段;但我们相信:随着WTO的加入以及中国企业管理水平的日益提高,6 sigma管理在中国必将会得到广泛的应用;四、六西格玛6σ管理的特点1、六西格玛6σ管理首先是一种理念,它追求以客户为中心;六西格玛6σ管理强调,由于所拥有的资源的有限性,我们在改进产品或服务时必须分清主次;所以,应将重点放在那些客户最关心、对企业影响最大的方面——这就是客户关键点CTO;它要求我们在寻求质量改进机会的时候不能强求面面俱到,更不能目光短浅,只从自身出发,专注于内,而忽视外部的客户;2、六西格玛6σ管理是基于数据的决策方法,强调用数据说话,而不是凭直觉、凭经验行事;它通过对真实数据进行科学分析得出结论,告诉我们症结所在;量化是六西格玛6σ管理的基础,量化的指标客观地反映了我们的现状,并且容易引起人们的注意;3、六西格玛6σ管理追求的是接近完美的流程或服务;它是一个很高的目标——每百万次操作中缺陷的数目只有个;但它不提零缺陷——这会给人带来不切实感,所以它又是容许失败的;4、六西格玛6σ管理要运用系统地解决问题的方法和工具;有一套有效地解决问题的标准程序,即DMAIC——定义、测量、分析、改进、控制;5、六西格玛6σ管理体现了主动管理、不断改进、无边界以及崇高学习的企业文化——听取客户声音,根据他们的需求不断改进我们的工作;打破部门边界组成项目团队,密切协作,共同讨论与分析,为实现项目目标而一起努力;6、六西格玛6σ管理以流程为中心进行管理和改进,把流程作为满足顾客需求的重点;但它追求的不仅仅是流程的改善,还与利润的增加直接相联系;认为质量的提高所产生的收益比为了提高质量所投入的成本大得多;7、六西格玛6σ管理所带来的不仅仅是客户满意度的提高和股东收益的增加,还有员工满意度的增加和凝聚力的增强;因为,六西格玛6σ培训给员工提供了一个新的学习机会,整个项目从定义到实施是一个放权的过程,项目实施中小组成员要自主决策,要在团队中学习协作与沟通的技巧;五、六西格玛6σ管理中的一些概念1、质量成本传统的质量成本理论是由美国管理专家费根堡姆在20世纪50年代最早提出的,后来经过.朱兰博士的进一步完善,在西方有很大影响;这一理论将质量预防费用、鉴别费用总称为预防成本与产品不合要求造成的企业内部损失和外部损失总称为损失成本一起考虑;认为随着质量的提高,预防成本会逐步增大,而损失成本则正好相反;所以总的质量成本有一个最佳点大约相当于3σ的水平,这时企业收益最大;六西格玛6σ管理认为传统质量成本理论是有缺陷的;第一,传统质量成本理论不能全面反映质量管理的绩效,它忽略了质量收入包括优质量优价收入、成本降低收入、减废增产收入、优质商誉收入、优质广销收入、工作质量提高和其他质量收入,还忽视了社会的质量收入;不讲质量收入而仅讲质量成本是不全面的;第二,传统认为的质量成本只看到了劣质量成本冰山的一角;如下图所示,在3σ水平的情况下,冰山上浮出水面的可见部分大约只占销售额的4%--5%;而冰山下的部分则要占到15%--25%;也就是说,不良质量成本损失COPQCost of Poor Quality造成的成本损失是十分惊人的,遗憾的是这部分冰山下的成本往往不为人们所知;据估计,对于3-4西格玛水平的企业来说,COPQ可占到销售额的15-25%,而六西格玛企业的COPQ仅占销售额的%左右;GE公司认为,该公司从3-4西格玛水平提高到六西格玛水平,其减少的COPQ可达80-120亿美元/年;各西格玛水平下的COPQ占销售额的百分比如下图所示;总之,六西格玛6σ管理法认为随着质量的不断提高,质量损失随之减少;另一方面,随着产品质量的提高,产品产量和销量不断增长,企业生产能力得到充分利用,单位产品的固定成会降低,从而使单位产品成本下降;尽管提高质量会增加预防费用和鉴定费用,但质量收入的增长超过了质量成本的增长;因此,随着产品质量的不断提高,质量成本占销售额的比重不断降低;2、六西格玛6σ管理的过程:DMAIC 与DMADV⑴六西格玛6σ改进过程:DMAIC它是在PDCA循环法基础上发展上而来的;包括界定、测量、分析、改进、控制;界定:陈述问题,确定改进目标,规划项目资源,制定进度计划;测量:量化顾客CTQ,收集数据,了解现有质量水平;分析:分析数据,找到影响质量的少数几个关键因素;改进:针对关键因素确立最佳改进方案;控制:采取措施以维持改进的结果;⑵六西格玛6σ设计的过程方法:DMADVDMADV即“定义、测量、分析、设计、验证”的过程;“六西格玛设计”是一个广义概念,它适用于引入新产品和新服务等范围,以应付DAMIC模型的内在局限;一般说来,当西格玛质量水平达到五西格玛时,再用DMAIC法就很难突破,这时可以考虑用DMADV法;即当创立一个新的程序时,可以用DMADV法;在所有六西格玛项目中,DMAIC法占了约85%;3、过程的输入与输出对于一个组织或流程模型,最左端是组织或流程的输入用X代表;中间是组织或流程本身以流程图或流程表来表示;最后,在最右端是输出,如关键顾客,最终产品和利润用Y代表;则Y=fX,这是描述输入的变量和流程X在多大程度上决定了最终结果Y的数学方法;其中,X 可以表示达到战略目标的必要手段、业务工作的质量、对顾客满意度的关键影响,以及流程变量如人员、周期、技术、流程输入质量如客户或供应商等因子;Y可以表示战略目标、顾客需求、利润、顾客满意度、业务的总体效率等目标;在六西格玛6σ管理中,不仅要测量X和Y,更重要的是把X原因和Y结果联系起来,即要了解是哪些因素影响着你所想要的输出的;当然,还要把Y同顾客的真正需求联系起来;六、六西格玛6σ管理同其他绩效改进工具的比较1、SO9001:2000认证这是一个产品/服务符合性模式,目的是为了在市场环境中保证公正,其核心是集中于弥补质量体系缺点和消除产品/服务的不符合性,忠实记录并证明工作质量;ISO9000和它的衍生QS-9000,TL-9000,AS-9000等能给我们提供一个基本的质量保证系统,一个工作程序化思想的基础;ISO-9000 2000版和现在的QS-9000更要求持续的优化;但要成为世界级企业,企业需要一个更先进的质量管理系统;更可靠的质量能够让我们的客户更满意;六西格玛就是这样的质量管理系统,它能够产生更高层次的凝聚力,有一些非常好的管理理念和工作方法,它既促进企业改革又能够保证在企业各个层面上持续优化;所以它们在总体上是一致的,ISO/QS-9000在文件记录与监测方面支持六西格玛;所以可以说,ISO9000族标准为组织的质量管理工作提供了一个基础平台ISO9001是组织建立质量管理体系的要求标准,ISO9004是组织进行持续改进的指南标准;在实践中,由于ISO9000认证的依据是ISO9001,而不包括ISO9004,所以大部分组织仅使用ISO9001,所以是要求标准而不是指南标准在企业中起主要作用,而六西格玛6σ管理则给组织的质量管理工作带来了一个新的工作体系;2、波多里奇卓越绩效标准它关注整个组织在一个全面管理框架下的卓越绩效,识别和跟踪所有重要的组织经营结果,如顾客、产品/服务、财务、人力资源和组织的有效性等,并强调程序化管理、重视量化指标,重视立足于企业外部,把本企业的业绩与同行最优秀企业的业绩进行对比,找出差距以寻求改进;它的特点是树立一个赶超的标杆,实现定点超越;3、戴明的质量管理思想戴明环强调自主、主动管理;其质量管理思想是通过戴明循环PDCA,把自我批评作为一种重要的手段,自己与自己比较,找出存在的问题,然后自我超越;4、全面质量管理TQMTQM强调全面的质量,全过程的质量,全员参与的质量和全企业的质量;这一方法强调的是动态质量,始终不断地寻求改进;但是它没有规范化、没有统一的标准;5、六西格玛管理这一工具集中在测量产品/服务质量和改进流程管理服务水平,它影响到公司所有的业务过程,它推动流程改进和节约成本,并同财务结果联系起来; 六西格玛是一套连续的优化工具,它能够提高质量、减少消耗;它认为如果你们的企业现在并没有在进步,那你的企业可能正在落伍;六西格玛不是一个标准,而是一种文化,是从防护性的标准到放开思想改革创新的突破性理念,所以,ISO9000/2000 是基础, TQM是发展,六西格玛是一种突破;六西格玛管理是领导承诺的TQM,是财务驱动的TQM,是顾客参与的TQM,是后ISO 9000的突破改进,是落实ISO9000的具体途径;七、六西格玛6σ管理财务收益的例子通过六西格玛能够获得非常可观的财务效果,不仅可以复兴公司,而且可以帮助公司在市场份额和利润竞争中取得优势;据美国麦克.哈里和里查德.施罗德的6 SIGMA—风行美国的管理思潮一书中写道:许多华尔街的分析家豪不掩饰对于六西格玛的热衷,其中的原因如下:1995年,韦尔奇命令所有的下属部门都要朝六西格玛的目标努力;在刚刚引入该计划的时候,通用电气基本上保持在 Sigma左右;随着六西格玛深入到组织的流程中,通用电气在1998年完成了以前看来不可能实现的%营业收入上限,大大高于199年下开始实施六西格玛时的% ;若以美元计,六西格玛为通用电气1997年的营业收入贡献了至少3亿美元,而在1998年,这一数字翻了一番,超过6亿美元;联合信号的CEO劳伦斯.博斯迪通过实施六西格玛革新战略,把这个145亿美元的工业巨人从破产的边缘拯救回来;基础广泛的六σ西格玛创新系列活动使得公司的营业利润率从1998年第一季度的12%上升到1999年同期的%,创造了历史纪录;自从博斯迪于1994年实施六西格玛以来,来自于直接成本的节约就超过了20亿美元;1998年就任Raytheon公司CEO的前联合信号主管丹尼尔.波恩汉姆把六西格玛作为公司战略规划的基石;通过六西格玛波恩汉姆希望Raytheon公司到2001年前做到商业成本节约10亿美元/每年;自从接管通用电气在俄亥俄州Worthingtong的工业钻石业务后,威廉.伍德布恩采用六西格玛革新战略使得投资回报翻了4倍,并且削减了一半的成本;负责宝丽来公司产品开发和全球制造的质量战略经理约瑟夫.J.卡萨布拉认为六西格玛最吸引人的地方在于它对于提高净收益的作用;在六西格玛的帮助下,宝丽来公司的净收益每年增长了6% ;ABB公司已经成功地在其印第安那州Muncie的电力转换企业实施了六西格玛革新战略,取得了一系列的成果:测试设备错误减少了83%;单件错误由%下降到%;无负载损失减至2%以内;ABB公司同时改进了资源配置,仅在一个工厂的单个流程上每年就节省了大约775000美元的开支;八、六西格玛管理的应用范围它适用于任何水平的任何企业,它功能强,可以测量到百万分之一的水平;因为它会影响到整个公司,所以实施六西格玛需要上层领导的大力协助;中国的企业在中国加入WTO 后,必将面临日益激烈的来自全球的竞争,同时信息化的飞速发展将从根本上改变经济的组织结构和消费行为,如何在这种新的经济环境中生存、成长、壮大是对每一个企业领导人的挑战;六西格玛,由于其严谨的方法和实施步骤、以面向最终用户来建立营运体系的管理思想,对于中国企业建立卓越的管理体系,获取并保持在国际市场上的竞争优势提供了一个非常有效的管理思想和实践;现在,甚至一些中小型企业也开始运用六西格玛工具来提高效率和创新开发能力,为扩大企业规模和提高国际竞争力奠定坚实的基础;六西格玛管理的最大魅力就在于它能够帮不同行业、不同发展阶段、不同状况的企业提高效益;对于追求顶尖级、世界级的大公司,六个西格玛是卓有成效的,可以让公司锦上添花如通用电气GE公司;对于正处于变革中的企业,六个西格玛是助推器,可以让公司尽快步入良性循环的轨道;对于那些正为公司存在的诸多问题头疼的时候,六个西格玛可谓是雪中送炭,可以让公司进行大换血,如菲利普公司;。

6σ管理法

6σ管理法【6σ的起源】6σ的追寻要追溯到1979年的摩托罗拉。

在一次管理会议上执行总裁Art Sundry 拍案而起:“摩托罗拉真正的问题是我们的产品质量低劣!”Sundry的宣言开创了摩托罗拉的新纪元,并导致了一个惊人发现:在制造任何产品时,高质量和低成本之间存在至关重要的联系。

当绝大部分美国公司还在认为质量会浪费美元的时候,摩托罗拉率先认识到提高产量、提供最佳产品实质上会降低成本。

他们坚信生产高质量产品花费更少,而不是更多。

他们推断出最高质量等同于最低成本。

当时,摩托罗拉拿出年收入的5%到10%来纠正低劣的质量,有时甚至达到收入的20%。

随着流程质量的优化,这些投入转化为每年最低限度8到9亿美元的巨大回报。

(质量越高、成本越底的摩托罗拉信条已经一而再、再而三地被证明是正确的。

)推动6σ不断发展的是高质量与低成本之间的某种联系。

公司利用精确的评估标准预测可能发生问题的区域,通过预先关注质量而获得一种主动权,而不是被动地对质量问题做出反应。

换句话讲,6σ将使一个公司领导人在质量问题上抢先一步,而不是被动地应付。

随着摩托罗拉残次品的减少和制造时间的节省,公司也开始从6σ概念中获取财务回报。

换句话说,公司用低廉的成本换来高质量的产品和更满意的客户。

4年里,6σ为公司节约22亿美元。

摩托罗拉的6σ设计师将许多公司认为不可能的事变为事实。

到1993年,摩托罗拉在它的大部分制造领域都几乎达到6σ水平。

短时间内,6σ开始像燎原之火一样迅速蔓延到其他行业,甚至超出了制造界限。

【什么是6σ】Sigma(σ)是统计学误差分析的一个概念,这里借用来标示质量水平。

6Sigma 的狭义定义是一百万机会中有3.4个缺陷或99.997%的完善。

6σ作为一种商业流程,以最少的损耗和资源投入、不断提高的客户满意度为目标,通过设计和监控日常商业的各种活动,使得公司极大地提高净收益。

6σ管理思想的一个重要目的是将科学的统计方法应用到含糊的质量管理中。

第十章六西格玛管理

4〕缺陷〔Defect〕 未满足顾客要求或规则要求的任何事情。

5〕单位〔Unit〕 单位是指对其计数缺陷的物和事。如,一件产品、

一份打印文件、一次 效劳等。 6〕缺陷时机数〔Opportunity〕

缺陷时机数是指能够发生缺陷之处的数量。如, 一块线路板上有100个焊点就有100个缺陷时机数, 一份表格上有10个需求填写的栏目就有10个缺陷时 机数。

第三节 6SIGMA 管理的度量目的

一、计数型数据的度量目的 1.初次产出率〔First Time Yield,FTY〕

初次产出率〔FTY〕是指进程初次输入到达顾客要 求或规则要求的比率。也就是一次提交合格率。 2.流通产出率〔Rolled Throughput Yield,RTY〕

流通产出率〔RTY〕是指构成大进程的各个子进程 初次产出率乘积。 RTY = FTY1×FTY2×···× FTYn

时机缺陷率DPO〔Defects Per Opportunity〕 ,即每次时机中出现缺陷的比率表示了每个样本量中缺陷数占全部时机数的比例。 计算公式如10-1所示:

缺陷数

DPO 产品数 机会数

10-1

DPO 21 0.0021 0.21%

200 5

DPMO那么是DPO以百万时机的缺陷数表示,即 DPMO=DPO×106,其单位为ppm,由式10-2计算:

表示由各子进程构成大进程的一次提交合格率。

二、计点型数据的度量目的 在许多进程中关键质量特性不止一个,形成不合格

的缺陷不止一处。为了更正确地进程满足要求的才干, 采用以下度量目的。 1.单位缺陷数〔Defect per Unit,DPU〕

单位缺陷数是指平均每个单位上的缺陷数。即进程 输入的缺陷数与该进程输入的单位数的比值。 DPU = 缺陷数 / 单位数

六个西格玛质量管理体系

质量评价从根本上应该是客户的评价,基于知识管理的6σ质量管理以“客户”为核心,从两个“面向客户”来解决质量管理中的内外问题。

一,面向内部客户(面向质量);二,面向外部客户(面向顾客)。

1.1 面向内部客户的管理面向内部客户的6σ质量管理要实现内部客户之间彼此互相满足,根据产品质量的形成过程,从产品决策、产品设计、产品改进(包括工艺上的改进)、成品测试、生产、包装质量检验等多个阶段来实施6σ质量管理,结合不同阶段的知识管理达到对6σ质量管理的促进与协调作用。

1)产品决策阶段:产品决策的正确与否直接影响企业的兴衰成败,这个阶段确定了产品制造的可行性,质量方针的制定,质量目标的确立,客户群体的需求,质量方案的规划等内容。

决策阶段决定了企业的发展方向及战略目标,知识管理中的记忆性知识及推理性知识是主要的需求类型,特别是推理性知识为产品的决策提供决定性支持,这是知识应用的高级阶段。

2)产品设计阶段:产品设计阶段是决定产品质量的关键环节,设计决定了产品的“先天质量”,产品设计质量不仅会影响产品质量本身,还会直接影响到生产秩序,并直接关系到产品的市场竞争力。

设计直接决定了生产计划的制定,原材料的采购,工艺流程的难易,设备的种类和加工精度,质量等级的高低等。

在这个阶段记忆性知识及理解性知识是主要的需求类型,如属于记忆性知识的所需原料的主要物化性质,属于理解性知识的产品生产原理,原料的配方如何决定了产品的质量等。

3)产品改进阶段:产品改进阶段一方面指企业本身决策改变对产品的某些性质给予改进,另一方面指由于内部客户和外部客户对产品质量的反馈而引起的改变需求目的是提高产品质量满足外部用户需求,对于这两个方面来说都主要需求推理性知识、理解性知识和记忆性,如通过对客户反馈信息进行总结、推理演绎而来的对企业决策提供决定支持知识属于推理性知识,对产品质量改进则需要理解性知识和记忆性知识。

4)产品测试阶段:产品测试阶段是对新开发出的产品或改进后的产品进行全方位的测试,这个阶段质量测试执行的力度直接影响到投入生产后的产品质量,因此6σ质量管理要求在这个阶段要100%准确、完备。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Agile Relevant capabilities By statistic Long term Probability Problem Manufacturability Customer In search Compulsory

6-Sigma Quality Planning

Relationship of 6 sigma with customer satisfaction

Human Resource Management

To successful implement 6 –sigma, human resource is one of the critical factors. It is utmost important to work out a comprehensive training program before-hand. 6-Sigma Training program

Implementation cont.

Phase 4:improve-involves generating the improvement solutions and fixing problems to prevent from reoccurring so that the required financial and other performance goals are met. Phase 5: control- involves implementing the improved process in a way that ‘hold the gains’. Standards of operation will be documented in systems such as ISO9000 and standards of performance will be established using techniques like SPC. After a ‘running –in’ period, the process capability is calculated again to establish whether the performance gains are being sustained. The cycle is repeated, if further performance shortfalls are identified.

Action Supplier Reasoning Thought Decision making Handling Design Target Organization Training

Response Costs By experience Short term Intuition / impression Phenomenon Functional Company Authorization Costly

Customer service center

1. 2. 3. 4. Customer survey On-time delivery Cycle time Producible

Continuous improvement

1. 2. 3. 4. Quality costs Objectives SQC/SPC/DOE Standards

6 Sigma Management

Run your business with ‘Six Sigma’ Rather than ‘Six Sense’. To be ‘Business Excellence’ Rather than ‘Business as usual’

Six Sigma Enigma

Critical success factors

Business process Re-engineering

Process analysis

Self assessment to the excellence model

Six Sigma implementation

The six sigma breakthrough strategy involves a ‘define-measureanalyze-improve-control’( DMAIC)-> Deming cycle.

2.

3. 4.

Six what ?

• Six sigma is a data- driven methodology that strive for perfection in the entire organization. • It examines variation and root causes of current performance, with a focus not only on the production floor but on all key processes. ( A process controlled to six sigma variation will produce just 3.4 defects per million) • Six sigma is based on a statistical rationale. • Six sigma performance is the goal and equates to 3.4 defects per million process, product or service opportunities. • Focus on reducing variability to achieve the goal.

Six Sigma Performance

-7.5 σ Process shift 1.5 σ +4.5 σ

-3 σ

0 ppm

Short term process ‘width’.

+3 σ

3.4 pБайду номын сангаасm

LSL

D esign tolerance

USL

The excellence implementation model

Comparison of six-sigma Vs traditional problem solving techniques.

Problem Analytical method Management focus on Production capability Tolerances Variant analysis ANOVA Process adjustment Problem solving Analysis Focus on Traditional focus point Assumption Costs and time Experimental & tolerance Maximum tolerance Single factor each time By experience Base on experts Experience Product 6 Sigma focus point Turning point Quality and time Holistic design Root Mean Square Experimental design DOE SPC charts Base on system Data & information Workmanship & process

Strategic goals Benchmarking Mission Strategic product assessment Decide Key process Define strategic opportunities for improvement Process priority Continuous improvement People development Education, training & development Continuous improvement ( process capability)

Why Six Sigma?

1. Standard controlled processes have a three sigma variation ( standard deviation) known as the natural process limit. 3 sigma produce 66807defects/ million. (93.32%.) Controlling processes in the longer term as that they remain on target can prove difficult in many practical situation. This approach focuses on helping organization produce products and services better, faster and cheaper by improving the capability of processes to meet customer requirements. Can identifies and eliminates costs, six sigma can delivers cost cuts whilst retaining or improving value to the customer. G.E has estimated benefits of 8.5 billion pounds during the first five years of implementation.

People

6-SIGMA

1. 2. 3. 4.

Team work Empowerment Training Structure

Customer focus