年产600万件手机后盖注塑成型工艺设计(DOC 33页)

手机后盖保护壳注塑模具设计论文

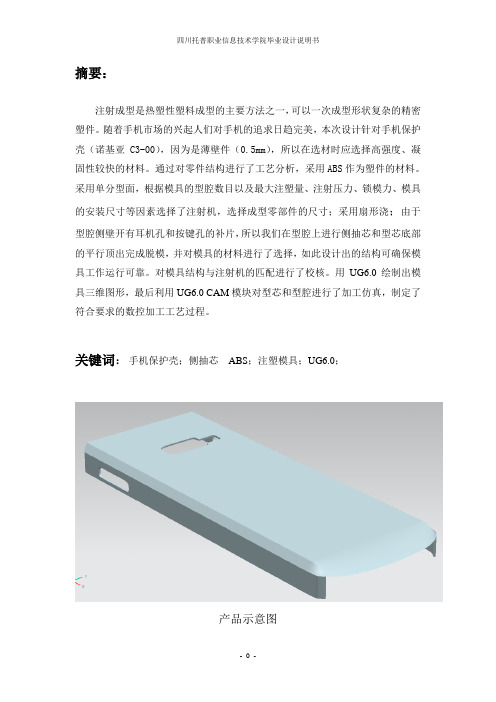

摘要:注射成型是热塑性塑料成型的主要方法之一,可以一次成型形状复杂的精密塑件。

随着手机市场的兴起人们对手机的追求日趋完美,本次设计针对手机保护壳(诺基亚C3-00),因为是薄壁件(0.5mm),所以在选材时应选择高强度、凝固性较快的材料。

通过对零件结构进行了工艺分析,采用ABS作为塑件的材料。

采用单分型面,根据模具的型腔数目以及最大注塑量、注射压力、锁模力、模具的安装尺寸等因素选择了注射机,选择成型零部件的尺寸;采用扇形浇;由于型腔侧壁开有耳机孔和按键孔的补片,所以我们在型腔上进行侧抽芯和型芯底部的平行顶出完成脱模,并对模具的材料进行了选择,如此设计出的结构可确保模具工作运行可靠。

对模具结构与注射机的匹配进行了校核。

用UG6.0绘制出模具三维图形,最后利用UG6.0 CAM模块对型芯和型腔进行了加工仿真,制定了符合要求的数控加工工艺过程。

关键词:手机保护壳;侧抽芯ABS;注塑模具;UG6.0;产品示意图产品毛坯产品三视图目录第一章绪论1.1模具发展的现状1.2存在问题和主要差距1.3发展展望第二章材料与塑件分析2.1塑件分析2.2塑件材料分析2.3确定塑件设计批量2.4计算塑件的体积和质量2.5注塑机的选择2.6注塑机的参数校核2.6.1最大注塑量校核2.6.2 注塑压力校核2.6.3锁模力校核2.6.4模具安装尺寸校核2.6.5开模行程的校核第三章选择塑件的分型面第四章标准件的选择4.1标准模架的选取4.2标准紧固件的选用第五章浇注系统的设计5.1概述5.2流道设计5.2.1主流道设计5.2.2分流道设计5.3浇口设计第六章加热系统的设计6.1模具加热的主要方式6.2关于本产品的加热装置第七章顶出机构的设计7.1顶出机构的分类7.2顶出机构的设计原则7.3顶出机构的基本形式第八章成型零件的设计8.1凹模的设计8.2凸模的设计8.3成型零件的工作尺寸计算第九章模具设计总图第十章结论参考文献致谢信第一章绪论1.1模具发展的现状从第一个塑料产品赛璐珞诞生算起,塑料工业迄今已有120年的历史。

手机盖注射成型塑件工艺分析

手机盖注射成型塑件工艺分析模具制造是国家经济建设中的一项重要产业,振兴和发展我国的模具工业,日益受到人们的重视和关注。

用模具生产制件所具备的高精度、高复杂程度、高一致性、高生产率和低消耗,是其它加工制造方法所不能比拟的。

模具又是“效益放大器”,用模具生产的最终产品的价值,往往是模具自身价值的几十倍、上百倍。

模具工业是制造业中的一项基础产业,是技术成果转化的基础,同时本身又是高新技术产业的重要领域。

1.塑件材料分析塑件材料对注射工艺和模具结构的适应能力叫做注射成型性能,注射成型性能的好坏直接影响到成型加工的难易程度和制品质量的优劣,同时还影响生产效率的高低和设备的辐射能损耗等。

目前,中国娱乐场比较多,往往容易被兴致极高的玩家们按坏,所以市场也看中了这一点,为了适应玩家玩得痛快的需要,很多厂家开始生产比以前旧材料更好的新材料手机盖,本次设计就是以此为基点,设计生产一批手机盖套的注射模具,该手机盖套不易被按坏,坚固而不难按,在玩家达到忘我境界时,不用担心被按坏,玩家也不会觉手机盖不灵敏,深受广大消费者的欢迎,具有广阔的市场前景。

由于本次设计的手机盖具有手感工效,而不缺实用功能,表面光滑且透明,故选用材料为ABS,它是一种优良的热塑性工程材料,它不但具有优良的力学性能、热学性能、电绝缘性能和耐腐蚀性能,而且具有良好的加工性能。

2.塑件的工艺分析在模具设计之前需要对塑件的工艺性如形状结构、尺寸大小、精度等级和表面质量要进行仔细研究和分析,只有这样才能恰当确定塑件制品所需的模具结构和模具精度。

手机盖如图1所示,该塑件结构相对比较简单,外表面有一孔,Pro/E中通过拉伸、圆角、抽壳等特征操作可完成。

零件没有侧空和内凹,不用侧抽芯。

图1手机盖工程图和3D图2.1塑件的结构设计(1)脱模斜度由于注射制品在冷却过程中产生收缩,因此它在脱模前会紧紧的包住模具型芯或型腔中突出的部分。

为了便于脱模,防止因脱模力过大拉伤制品表面,与脱模方向平行的制品内外表面应具有一定的脱模斜度。

机械毕业设计-后盖注塑成型工艺及模具设计

2010CAD/CAM CAD CAD/CAM AUTOCADCAD CAMABSTRACTIt is to design the holder injection mould, references to the traditional mechanical design, focus on the CAD/CAM application in the plastic mould design, that is to say to apply the CAD system in model and plastic injection mould design. This artic introduces the mould technology and the CAD/CAM application of mould in china nowadays. Including AUTOCAD MASTERCAM. While main mechanical designs content the principle and application of the plastic mould, design standards. The calculation of the plastic mould design concerns about the mould construction design, choosing Injection Molding Machine, injection system ,the move mould, immobility mould, the irrigating system, the doffing mould organ, the goring organ, the cooling system’s design and so on.The structure designed in such way can ensure the reliable running of the mould. Keywords: CAD;CAM;PLASTIC INJECTION;MOULD (I)ABSTRACT (II) (III) (1)1.1 (1)1.2 (1)1.3 CAD (1)1.4 CAD (2) (4)2.1 (4)2.1.1 (4)2.1.2 ABS (4)2.1.3 ABS (5)2.2 (5)2.2.1 (5)2.2.2 (5)2.2.3 (6)2.3 (6) (7)3.1 (7)3.2 (8)3.3 (9)3.4 (9) (10)4.1 (10)4.2 (11)4.3 (11)4.3.1 (12)4.3.2 (12)4.3.3 (13) (14)5.1 (14)5.2 (15) (17) (18)7.1 (18)7.2 (18)7.2.1 (18)7.2.2 (18)7.2.3 (19)7.2.4 (19)7.2.5 (20)7.2.6 (21)7.2.7 (21) (23)8.1 (23)8.2 (26)8.3 (26)8.4 (27)8.5 (27) (28) (29) (30) (31)1.180% 85% 90% 95%1.2(1).(2).(3).(4).(5).(6).(7).1.3 CAD(CAD-ComputerAidedDesign) CADCAD(ComputerAidedDesign 20 60 70 80 PP CAD CAD CAD CAD AutoCAD AutoCAD AutoCAD ADS ARXCAD CAD MOLDFLOW 1976 MOLDFLOW MOLDFLOW Protetype&PlasticMold CAD 35% 30% 10% 10% 30% CAD/CAM/CAE CAD/CAM/CAE CAD/CAM CAE CAD/CAM/CAE CAD1.4 CADCAD CAD1.2.3.4.5.6.7.ABS12.12.1.11 3mm2 MT53 ABS 2-10 1°2.1.2 ABS121) 0.3%2) 0.04mm3)ABS1ABSg/cm3 1.02-1.08cm3/g0.86-0.980.2-0.40.4-0.7C130-1601Kg)CJ 1470(50MPaMPa 1.4 310MPa80MPa5310MPa 1.4 32.1.3 ABS11) ABS HIPS2)3) 60~7 16~20s21 30r/min.2 150~170165~180180~200.3 ( ):170~1804 ( ):50~805 (MPa):60~1006 s :30( 2.2 19.8 8).2.22.2.1.2.2.23mm,2.2.3.2.3V=17.78cm3ABS =1.06kg/dm3M=V 19g( 3D )XS—ZY—1253.1125 250 500 1000 2000 4000 6000 10000/CM125 200 333 570 890 1330 1600 2000/CM/S1 1.25 1.5 1.75 2.25 3 3.75 5/S.., ...XS-ZY-500XS-ZY-500cm385mm121Mpa260mm4500KN1800cm2700mm700mm300mmR18mm7.5mm900X1000mm650X550mm200 18L/min614Mpa40KW14KW7670X1740X2380mm3.2n 2nm m Km p 1K —— 0.8pm —— 1m —— gm —— g p m 1m m cm 3 cm 3 cm 32 n3.3p F p A nA )(1A mm 2;1A mm 2Mpa;p F ,N3.410~521 a H H S 4-3S1H2H H 2a10~521 a H H S =291mm<500mm1.2.3.4.5.6.7.8.4.14.22mm 0.5 1mm4.34.3.1R=5.8×102~5×103S1 R=104~105S1R=33.3nvRqqv—— CM3/S R3n—— CM4.3.2Q v=0.8Q /T =338.2÷1.5=225.5 CM3/S T T=2.5R n R n=421dd=0.538 CMd1 d1=0.63 CM d2 d2=1.2 CMR=33.3nvRq= 3.1×158.9/(3.14×0.2783)=1.47×103 S15×102 1.47×103 5×103 ( ) 4.3.3R=33.3nvRq=3.67×152/(3.14×0.423)=1.45×103 S1S= /4×(D22-D12), S= R2n Rn=7mmPP Q=1 2.5% Qcp= 0.3+0.8 %/2=2% z= /35.1Ls Ls- Lm Lm+ z/2 c/2 Lm +Z , PP S=2%.Lm + z/2+ c/2=(Ls- /2)+(Ls- /2)SX- 0.5-0.75MT7=0.6(1/3-1/4) =0.15-0.2Lm + z/2+ c/2=(Ls- /2)+(Ls- /2)SL M = ( L S + L S ·S - 3 /4 )0Z----L M ---- Z ---- Z =( 1/3 1/6 ) ( )S----L S ----[28× 0.02 3/4×0.56]3/56.0[30× 0.02 30.6 3/4×0.56]3/56.0[18× 0.02 3/4×0.56]3/56.0H M = ( H S + H S ·S - 2 /3 )0Z----Z ---- Z =( 1/3 1/6 ) ( )S----H M ----H S ----[H (2/3) ][22.5×(1 0.02)22.95 2/3×0.34]3/34.0L M = ( L S + L S ·S + 3 /4 )0Z---- Z ---- Z =( 1/3 1/6 ) ( )S----L M ----L S ----5.2(1)R-r=r[([ ]/[ ]-2p)1/2]-1p=50Mpa(]=0.05mm]=160MPar=28mmR-r=r[([ ]/[ ]-2p)1/2]-1=28[(160/160-2×50)1/2]-116.8mm17(2)p=50 Mpar=28mm]=160MPa{1.22pr2/[ ]}1/2{1.22×50×282/160}1/217.3mm18mm12 T10 HRC50 55 Ra 0.8 Ra 0.8 0.4 H7/m6T10A H7/m61/36~8 mmH7/f7 H7/k6 H7/k6 1.5~2PP 160-220 40~807.1(4)(5)7.27.2.12.5~3.5D 0.8~1.5B 107.2.23S 3S 2S 30S 20S 60St =22S [28 ·S M E M T T T T ]=62/(3.142×0.07) [8/3.142×(200-50)/(80-50)]= 73S—— 6mm—— (mm 2/s) =0.07T S —— 160-220 T S 200T E —— T E 80T M —— 40~80 T M 5073 S 30S7.2.3Q 1 =nG C S (t 1 t 0)= 60×217.6×103 ×1.9× 220 60= 3969.02KJ/hn—— n=60G—— (KG) G=217.6×103C S —— (KJ/KG· C S =1.9t 1—— t 1=220t 0—— t 0=607.2.4Q 2=3.6A Z (t 1 t 2)=3.6×4069×106 ×140× 220 50=348.63 KJ/hA Z —— m 2 A Z =4069×106 m 2 A Z =4 R 2 =4×3.14×182=4069×106 m 2 R=18mm —— =140(W/ m 2t 2—— t 2=50 t 1—— t 1=2207.2.5Q =h1 A m( t2 t3)4 3=5.35×0.203× 50 20 4 3=112 KJ/hh1—— KJ/ m2 h h1=5.35 h1=4.187(0.25+2360 300t )=4.187× 0.25+36050300= 5.35A m—— m2 A m=0.203 A m A1m +(A2m) n k= 0.097+0.22×0.48=0.203 A1m=2BL=2×220×220×106 =0.097 m2 A2m=4BH =4×220×250×106 =0.22m2 m m B=220m m L=220 nk =(t t tt= 60-31.5 /60=0.48t2—— t2=50 t3—— t3=20Q=20.8 A2m[(2273100t)4 (3273100t)4]=20.8×0.22×0.8×[ 273501004273201004]=128.7 KJ/h: —— =0.8~0.9A2m=0.22Q =h2A ( t2 t3) h2= 502×0.0484× 50—30=485.94 KJ/h——h2=502KJ/(m2 hA —— m2 A =0.0484[A=bl= 220×220×106 =0.0484;b m m b=220; m m,l=220 ]QQQ11/3Q Q 1+ Q 2 Q + Q + QQ Q = Q 17.2.6KJ/hQ = n G Q s=60× 217.6×103×300=3916.8KG ——G=217.6×103——t=60KJ/h ——Q s =280~350 Q s =300 ——n=60Q Q 1 Q 1 Q 7.2.7q v =1Q (60C T T= 763×103/[103×4.187×103 25-20 ×60]= 0.61×103 m 3/minQ =1/3 Q =1/3×2289=763 KJ/h —— 103KG/m 3C 1—— 4.187×103 J/KGT —— T 25T —— T 20V =24d q v =4×0.61×103 3.14×0.0082=12.14 m/min =0.202 m/sd—— d=8 mm8mm 1.66 m/s=2.08.0(d V=7.6× 1000×0.202 0.8/0.0080.2=1395 (w/m 2k)7.6 A=)(3600 T T Q =763×103/[3600×1395× 50-22.5 ]=5.52×103 m 2T —— T =27.5 T = T M T +T /2 =50 20+25 /2 =22.5L L=)()36008.0 T T d V Q =763×103/[3600×3.14×7.6× 1000×0.202×0.008 0.8 50-22.5 ]=0.22mn=L/B=0.22÷ 4×0.076 =0.72R e = d V=0.202×0.008/ 1×106=1616 104 R e ———— =1×106 m 2/sT T = V C d Q 2900=763×103 900×3.14×0.0082×103×4187×0.202=4.99s=s1+5mmS1 s=10mm:Fc=ChP( cos(a)-sin(a))(4-9)=37.68×20×0.9×107(0.15cos(180)-sin(180))=31.7×103NFc- C- (m)= X12=36.78 mmh- =20 mmp- p=(0.8-1.2)x107pap=(2.4-3.9)×107pau=0.15,a- =1808.1(1)18 o 2/30.05 0.10(2)4-124-1245 HRC 55, Ra 0.8nm, H7/m6, H11/b11, 0.5mm.L=s/sin a 18o(3) 4-13L z =s×cos /sin (4-10)=0o L=s/sin =6.5/sin 18 o =21mmL z mm d 1 12mm h20mm d 16mm S 10mm54321l l l l l l z =)sin()tan(2/)cos()tan(21a s a d a h a d 81.5mma l 1d 40mm h 20mm a(4)4-16F t F C F C F kFw F1 F2 0.50x F 0)cos()sin(21 a F F a F Ft (4-11)0y F 0)cos()sin(4 F a a F (4-12)F 1=F F 2=k F2tan 21tan cos sin a a a a F F t (4-13)=0F=Ft/cos(a)=31.7×105/cos(18.)=33.43×105NF w =F c /tan(a)=31.7×105/tan(18)=9×105NF c a F w =1000KN F w H w =20mm a d=12mm(5)8.2H8/f7 T12 HRC 52 4-18 L=1.5B4-188.3(1)4-194-19(2)32323212021808.48.5E+P /SE:P:Lmin L2=15-20mm.S+S:[1] [M] 1990.[2] [M] 1990.[3] [M] 1999.[4] 2004.8[5] CAD/CAM[6] [M] 2005[7] CAE 2011.5[8] 2005.10[9] 2003[10] 1998.1011M.M.Fisher, F.E.Mark and T.Kingsbury:Energy recovery in the sustainable recycling of plastics from end-of-life electrical and electronic products,2005 IEEE International Symposium on Electronics and the Environment, May 2005.31。

手机壳注塑成型工艺与模具设计

手机壳注塑成型工艺与模具设计随着经济全球化的不断深化,模具工业在国民经济中起着越来越重要的作用。

本设计是对手机壳进行设计,从零件的尺寸确定到模具设计完成一个较为完整的塑料模具设计过程。

本套模具浇口采用点浇口,因为塑件内侧具有凸出部分,本模具采用了斜撑销结构,实行了较为简单形式的塑件的成型和推出。

标签:手机壳;注塑模;模具设计1 概述近年来,随着制造行业的不断发展,塑料模具在模具行业中所占比例持续上升。

相信塑料模具的发展对我国的经济发展以及生产技术的提高会产生极其巨大的影响[1]。

2 手机外壳的注塑模具设计2.1 产品功能分析图1为手机壳立体图,上方凹槽功能是为耳机孔及开锁屏键预留,下方凹槽是为外置扬声器和数据线接口开槽。

左侧开槽是为音量键预留位置,其背面圆形孔是为Logo标志而设计,而矩形圆槽则是为摄像头孔。

2.2 成型工艺分析采用一般精度等级5级,大批量生产。

该塑件壁厚约为1.5mm,考虑到壳体浅,且手机壳内部凸出的部分小于5%的凸起,塑料件的脱模设计为强制脱模。

2.3 塑料的选材及性能分析手机壳,常用手触摸,必须耐酸、对电绝缘,化学稳定性好,故选成形材料为丙烯腈-丁二烯-苯乙烯(ABS)[2]。

3 模具设计方案确定3.1 分型面确定本模具在手机壳四周框处进行分型,分型面与开模方向垂直。

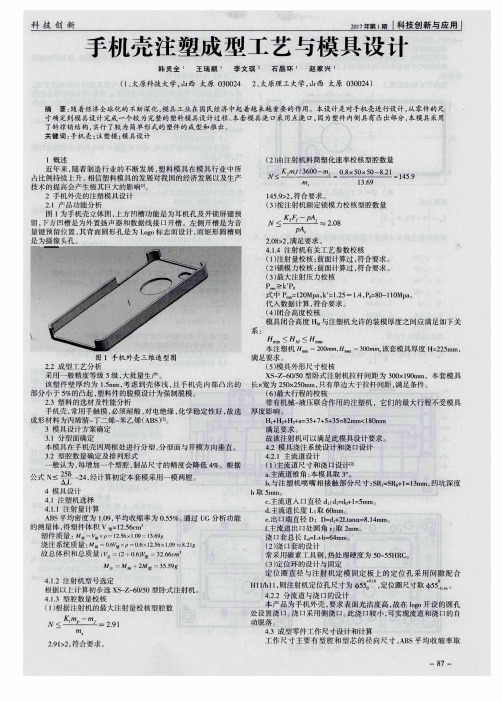

3.2 型腔数量确定及排列形式一般认为,每增加一个型腔,制品尺寸的精度会降低4%。

根据公式N-24,经计算初定本套模采用一模两腔。

4 模具设计4.1 注塑机选择4.1.1 注射量计算ABS平均密度为1.09,平均收缩率为0.55%。

通过UG分析功能的测量体,得塑件体积V塑=12.56cm3塑件质量:浇注系统质量:故总体积和总质量:4.1.2 注射机型号选定根据以上计算初步选XS-Z-60/50型卧式注射机。

4.1.3 型腔数量校核(1)根据注射机的最大注射量校核型腔数2.91>2,符合要求。

(2)由注射机料筒塑化速率校核型腔数量145.9>2,符合要求。

手机后盖注塑模具设计

前言随着现代工业技术的迅速发展,对零件的材料提出愈来愈苛刻的要求,一种材料不但要求某一种技术性能好,而且要求它同时具备多种优良的技术性能,以满足多种技术需要。

塑料作为现代工业中较为常见的材料之一,在性能上具有质量轻、强度好、耐腐蚀、绝缘性好、易着色等特点,其制品可加工成任意形状,且具有生产效率高、价格低廉等优点,所以应用日益广泛,在汽车、仪表、化工等工业中,塑料已经成为金属零件的良好代用材料。

与相同重量的金属零件比,塑料件能耗小,且成型加工方法简单,易组织规模生产,只需一台自动化注射机,配上合适模具,就能进行大批量生产。

塑料模具是利用其形状去成型具有一定形状和尺寸的塑料制品的工具,它对塑料零件的制造质量和成本起着决定性影响。

在生产过程中,对塑料模具的要求是能生产出在尺寸精度、外观、物理性能等各方面均能满足使用要求的优质制品。

从模具使用的角度要求高效率、自动化、操作简单;而从模具制造角度要求结构合理,制造容易,成本低廉。

现代塑料制品的生产中,合理的加工工艺、高效的设备、先进的模具是必不可少的三个重要因素,尤其是塑料模具对实现塑料加工工艺要求、塑料制品使用要求和造型设计起着重要的作用。

高效的自动化设备只有配上相适应的模具才能发挥作用,随着塑料制品的品种和产品需求量的增大,对塑料模具也提出越来越高的要求,促使塑料模具不断向前发展。

目前,模具的设计已由经验设计向理论设计的方向发展,采用高效率、自动化的模具结构以适应大量生产的需要,采用高精度模具的加工技术以减少钳工等手工操作工作量。

为减少加工后的修整,以“一次试模成功”为标准,模具测量向高精度、自动化方向发展。

同时,在模具行业开展CAD/CAM的研究和应用,采用CAD/CAM技术能够减少试模、调整及修整工时、提高可靠性、简化设计与制图、缩短设计制造时间,从而使估价及成本合理化。

显然,今后的模具制造将以计算机信息处理和数控机床加工为中心。

注塑成型是塑料工业中最普遍采用的方法。

手机壳注塑成型工艺与模具设计

—

—

:

l 45 . 9

l 3 . 6 9

1 4 5 . 9 > 2 , 符 合 要求 。 ( 3 ) 按 注 射 机额 定锁 模 力校 核 型腔 数 量

K3 F,- paj J v < — ≈2 . O 8 pA

—

2 . 0 8 > 2 , 满 足要 求 。 4 . 1 . 4 注 射 机有 关工 艺 参数 校 核 ( 1 ) 注射 量 校核 : 前 面计 算过 , 符 合 要求 。 ( 2 ) 锁模 力 校核 : 前 面计 算过 , 符 合 要求 。 ( 3 ) 最 大 注射 压 力校 核

科 技 创 新

2 0 1 7 年 第1 期I 科 技创新 与应 用

手机 壳 注塑成型 工艺 与模 具设 计

韩家 兴

( 1 、 太原科技 大学 , 山西 太原 0 3 0 0 2 4 2 、 太原理 工大学, 山西 太原 0 3 0 0 2 4 )

P n k P 0 式中P 一=1 2 0 Mp a , k :1 . 2 5 —1 。 4, P o = 8 0 - 1 1 0 Mp a 。

代人 数据 计 算 . 符合 要 求 。 ( 4 ) 闭合 高度 校 核

模具闭合高度 H 与注塑机允许 的装模厚度之问应满足如下关

摘 要: 随着经济全球化的不断深化 , 模具工业在国民经济中起着越 来越重要的作用。本设计是对手机壳进行设计 , 从零件的尺 寸确定到模具设计完成一个较为完整的塑料模具设计过程。 本套模具浇 口采 用点浇口, 因为塑件 内侧具有 凸出部分 , 本模具采用

了斜 撑 销 结构 , 实行 了较 为 简单 形 式的 塑件 的 成 型和 推 出 关键 词 : 手机壳; 注塑 模 ; 模具 设计

手机后盖的注塑模具设计任务书

一、毕业设计(论文)的内容1、塑件的分析2、塑件材料的选用与性能分析(特性及成型工艺参数)3、拟定模具的结构形式(型腔的数目及排布)4、浇注系统的设计5、分流道的设计6、浇口的设计7、冷料穴和拉料杆的设计8、成型零件的设计9、导向机构的设计10、脱模推出机构的设计11、侧向分型与抽心机构设计12、排气系统的设计13、温度调节系统的设计14、限位钉设计二、毕业设计(论文)的要求与数据1、外型尺寸及配合精度必须标注2、使用环境-10℃~40℃3、电气性能符GB标准4、外观要求美观坚固5、根据实际情况确定脱模斜度6、ABS主要技术指标及工艺参数7、设计中的计算8、安装尺寸的校核三、毕业设计(论文)应完成的工作1、完成二万字左右的毕业设计说明书(论文);在毕业设计说明书(论文)中必须包括详细的300-500个单词的英文摘要;2、独立完成与课题相关,不少于四万字符的指定英文资料翻译(附英文原文);3、对于纯机械类课题,绘图工作量折合A0图纸3张以上,其中必须包含两张A3以上的计算机绘图图纸;四、应收集的资料及主要参考文献[1]李学峰.塑料模设计及制造[M].北京:机械工业出版社.2001[2]翁其金.塑料模塑成型技术. [M].北京:机械工业出版社.2002[3]钱泉森.塑料成型工艺及模具设计.[M].济南:山东科学技术出版社,2004[4]《塑料模设计手册》编著组.塑料设计手册.北京:机械工业出版社.2002[5]陈剑鹤.模具设计基础. [M].北京:机械工业出版社,2004[6]王文广等.塑料注塑模具设计技巧与实例[M].北京:化学工业出版社,2004[7]章飞.型腔模具设计与制造.[M].北京:化学工业出版社,2003[8]谭雪松,林晓新,温利编.新编塑料模设计手册.北京:人民邮电出版社,2007.1[9]朱光.塑料注塑模中小型模架及其技术条件[M].北京:清华大学出版社,2003,1[10]cunha,L,et.al.,performance of chromium nitride and titanium nitridecoatings during platics injection moulding. Surface and coating Technology,2002.153(2-3):p.160-165.五、试验、测试、试制加工所需主要仪器设备及条件计算机(autoCAD,及pro/E,protel软件)任务下达时间:2013年12月4日毕业设计开始与完成时间:2013年12月7日至2014年05 月26日组织实施单位:教研室主任意见:签字:2013年12月10日院领导小组意见:签字:2013年12月12日。

(完整word版)毕业设计——手机壳注塑模具设计

手机壳注塑模具设计【摘要】本文主要介绍:注塑模的全部过程,包括成型零部件、推出机构、流道等一些设计。

在写论文期间,经过了一段时间对资料进行收集。

充分的考虑了模具的各种结构,并和指导老师进行讨论,完成了对论文中要写的模具结构的选择。

论文当中许多部分是我结合俩年所学的各方面的理论知识完成的,包括机械制图、机械基础、塑料成型模具设计模具材料等。

【关键词】:注塑模具,模具设计,浇口,注射机目录引言 (1)一、塑料模具的发展史及发展趋势 (1)(一)模具工业的概况 (1)(二)设计的任务和它的要求 (2)二、塑件的分析 (2)(一)塑件的特性 (2)(二)选择塑件材料及介绍 (2)(三)塑件的形状及其尺寸 (3)三、分型面的选择及型腔的确定 (4)(一)分型面的选择原则 (4)(二)分型面的设计 (4)图2.1 分型面 (4)(三)型腔数目的决定及排布 (4)四、浇注系统的设计 (5)(一)注射模具浇注系统的组成及其设计原则 (5)(二)设计主流道 (5)(三)注射模具分流道的设计 (7)(四)浇口的设计 (7)图2.6 (8)(五)冷料穴和钩料脱模装置 (8)五、温度调节系统设计 (8)(一)塑料注射模具的温度调节系统的重要性 (8)(二)模具冷却系统的设计原则 (8)(三)模具的冷却系统设计 (8)六、模具成型零件和模体的设计 (9)(一)模具型腔的结构设计 (9)(二)注射模具型芯的结构设计 (9)(三)注射模具成型零件的尺寸确定 (9)(四)成型零件的强度、刚度计算 (10)七、顶出机构的设计 (12)(一)注射模具的顶出机构 (12)(二)设计原则 (12)(三)零件的复位 (12)(四)推杆推出机构 (12)八、排气槽设计 (13)(一)导柱导向机构的作用 (13)(二)导柱导套的选择 (13)十、注射机的参数校核 (14)(一)注射量的计算 (14)(二)初步选择的机器型号 (14)(三)XS-ZY-125型注射机的主要参数 (14)(四)塑件在分型面上的投影面积与锁模力校核 (15)(五)开模行程校核 (15)(六)模具安装尺寸校核 (15)总结 (16)参考文献 (18)致谢 (19)引言一、塑料模具的发展史及发展趋势(一)模具工业的概况在中国古代,勤劳聪明的中国先民们就已经熟练掌握了用模具制造陶制品和青铜制品的工艺。

手机后盖注射成型工艺分析及模具设计

糙 度 ,本产 品 的外观 要求 高 ,故 要求 有较 高 的表 面粗糙 度 。一 般地 ,模 具 的 表 面 粗 糙 度 要 高 于 塑 件 1级 ~ 2 级 ,塑 件 的表 面 粗 糙 度 为 R 1.6~R 3.2,本 塑 件选 取

1.2 材 料 的选 用 根据 各 种材 料 的注 射 性 能 及 加 工 使 用性 能 ,综 合

市 场价 格 ,选 择 手 机 后 盖 塑 件 材 料 为 ABS,即 丙 烯 腈 一 丁二 烯 一苯 乙烯 共聚 物 。

1.3 塑 件 的 工 艺 性 分 析 塑 件所 用材 料 为 ABS,采 用 MT3级 精 度 ,无公 差

第 2期 (总 第 195期 ) 2016年 4月

机 械 工 程 与 自 动 化 M ECHANICAL ENGINEERING &. AUTOM ATION

文 章 编 号 :1672—6413(2016)02—0142—03

N o.2 A pr.

手机 后 盖 注 射 成 型工 艺分 析 及 模 具 设 计

陈 飞 ,付 泽 ,聂 嘉 呈 , 王 进 ,韩 灵 全 ,任 鸿

(1. 太 原 科 技 大 学 材 料 科 学 与工 程 学 院 , 山 西 太 原 030024;2. 北 京 理 工 大 学 材 料 科 学 与工 程 学 院 , 北 京 100081)

摘 要 :本 着 “优 化 设 计 ” 的理 念 ,通 过 计 算 机 软 件 Moldflow 分 析 了手 机 后 盖 注 射 模 具 的 浇 口位 置 、 模 具 温

压力切 换 。 保 压 控制 :根 据充 填 压 力 的 百 分 比与充 填 时 间 的

手机后壳塑料注塑模具设计 精品

密级:NANCHANG UNIVERSITY学士学位论文THESIS OF BACHELOR(2008—2012年)题目手机后壳塑料注塑模具设计学院:机电工程学院系机械系专业班级:材成082学生姓名:陈显明学号:5901208061指导教师:赖家美职称:副教授起讫日期: 2.12—5.30手机后壳塑料注塑模具设计专业:材料成型及控制工程学号:5901208061学生姓名:陈显明指导老师:赖家美摘要注射成型是热塑性塑料成型的主要方法之一,可以一次成型形状复杂的精密塑件。

本设计是手机后壳塑料模具的设计,对零件结构进行了工艺分析,采用ABS作为塑件的材料。

采用单分型面,根据模具的型腔数目以及最大注塑量、注射压力、锁模力、模具的安装尺寸等因素选择了注射机,选择成型零部件的尺寸;采用扇形浇口;利用直导柱导向,斜滑顶杆顶料,斜滑顶杆侧抽,同时完成侧抽和顶出完成脱模,并对模具的材料进行了选择,如此设计出的结构可确保模具工作运行可靠。

对模具结构与注射机的匹配进行了校核。

最后用UG绘制出模具三维图形及AutoCAD绘制了一套模具装配图和零件图。

关键词:手机后壳;注塑模具;ABS ;扇形浇口;UG。

Plastic Mold Design of The Back Cover of MobileAbstractInjection molding is one of the key ways of thermoplasticity plastic molding which can mold precise plastic part with complex shape. The design is a plastic mold design of the back over of mobile, which analysis part structural with ABS as the material of plastic part. The design adopt single parting surface, choose injection machine, the dimension of molding parts according to the factors of the number of molding die cavity and the maximum injection, injection pressure, locking force and so on, adopt fan gate, use straight guide pillar guiding, slanting ejector to eject materials and side core pulling to side core pulling and ejecting, and choose the materials of mold, which can ensure the reliability of molding. This paper check the matching of the structure of molding and injection machine, draw the three dimension of molding with UG a set of molding assembly drawing and part drawing with AutoCAD at last.Key words: the back over of mobile ;Injection mold;UG ;ABS ;fan gate 。

手机保护壳注塑模具设计毕业论

题目手机保护壳注塑模具设计专业模具设计与制造考号姓名指导教师(2014年6月)目录设计任务书前言 (3)正文第一章塑料原料分析 (6)1.1 ABS塑料概述 (6)1.2 ABS的基本特性 (6)1.3 ABS的成型性能 (6)1.4 ABS的使用性能 (7)1.5 ABS的制备方法 (8)1.6 ABS的主要用途 (8)1.7 ABS的注射工艺参数 (9)第二章塑件的分析 (10) (10)2.2 三维制件图 (11)2.3 尺寸精度分析 (11)2.4 壁厚 (12) (12)第三章初步确定注射机 (13)第四章注射模结构设计 (14)4.1 选择分型面 (14)4.2 浇注系统设计 (15)4.2.1 浇注系统设计的基本原那么………………………………………154.2.2 主流道的设计 (16)4.2.3 分流道的设计 (17)4.2.4 浇口的设计 (18)4.3 排气系统的设计 (19)4.4 推出机构的设计 (19)4.4.1 推杆推出机构 (20)4.5 冷料穴的设计 (20)4.6 合模导向装置的设计 (21)4.6.1 导向装置的作用 (21)4.6.2 导向装置的设计原那么 (22)4.7 冷却系统设计 (23)4.7.1 影响塑料模具的冷却时间的因素 (23)4.7.2 冷却装置设计原那么 (23)4.8 确定标准模架型号与规格 (24)第五章成型零件的结构设计与计算 (25)5.1 成型零件的结构设计 (25)5.2 成型零件工作尺寸计算 (25)5.2.1 型腔内经尺寸计算 (25)5.2.2 型芯径向尺寸计算 (26)5.2.3 型腔深度尺寸计算 (27)5.2.4 型腔壁厚与地板厚度 (27)5.3 强度与刚度的校核 (28)5.4 注射量 (29)5.5 最大注射压力的校核 (30)5.6 锁模力 (30)第六章模具装配图 (32)第七章模具零件图 (32)参考文献 (33)设计小结 (34)毕业设计(论文)任务书前言模具是汽车、电子、电器、航空、仪表、轻工、塑件、日用品等工业生产的重要工艺装备,模具工业是国民经济的基础工业。

手机外壳的注塑模设计

编号:毕业设计(论文)说明书题 目: 手机外壳的注塑模设计学 院: 机电工程学院专 业: 机械设计制造及其自动化学生姓名: xxxx学 号: xxxx指导教师: xxxx职 称: 实验师题目类型: 工程设计 软件开发20xx 年 6 月 3 日随着科学技术的飞速发展,越来越多的人开始使用移动手机,因此手机外壳的生产也是也是一项重要的研究。

而且,模具现在在世界上发展的越来越迅速,发展前景很好。

在实际生产中大多数都采用注塑模,因此本文研究的就是手机外壳的注塑模设计。

本文介绍了制作手机外壳的注塑模的设计,对手机外壳进行相应的结构工艺分析、材料分析等;通过比较选择ABS工程塑料作为制作手机壳的原材料;利用SolidWorks 软件完成对塑件的建模。

对注射模进行了设计与计算,其中包括注射机的选择、注射模结构的设计以及模具中成型零部件、结构零部件、浇注系统、推出系统、冷却系统等的设计以及相关的模具材料的选用。

由于塑件较小,需求量较大所以在设计中采用了一模两腔的加工方法;在分析塑件结构时发现塑件在内侧有凸台,所以采用斜导柱内抽芯机构来对塑件进行内抽芯,方便了模具的开模。

在进行设计计算的过程中,利用AutoCAD 和CAXA电子图板绘制了模具的二维装配图以及各个零部件的二维图。

在本次毕业设计的过程中,复习和巩固了许多大学所学的机械知识,例如机械制图、塑料成型工艺及模具设计等课程,提升了自己的能力,取得了良好的效果。

关键词:ABS工程塑料;手机壳;斜导柱内抽芯With the rapid development of science and technology, more and more people start using mobile phone, so mobile phone casing production is also an important study. Moreover, the mold is now developing more and more rapidly in the world, the prospect of it is very gond. Injection molding is used in most of the actual production,so this study is to design injection mold of mobile telephone shell.This article describes the injection mold design of mobile phone shell, phone shell structure corresponding process analysis, materials analysis; By comparing with other materials, selected ABS plastic as raw material to product mobile phone shell; use SolidWorks software to complete the modeling of plastic parts. Injection mold is designed and calculated, including the choice of injection machine, injection mold structure design and mold forming components, structural parts, gating system, the introduction of the selection system, cooling system design and related mold material . Since the plastic parts is small, so the demand for larger processing methods used in the design of a two cavity mold; plastic parts in the analysis of structural plastic parts found on the inside there are bosses, so the use of the inner bevel pillar core pulling mechanism for pulling the plastic parts were inside, to facilitate the mold is open. During the course of the design calculations, using AutoCAD and CAXA electronic drawing board to draw a two-dimensional mold assembly drawing and two-dimensional map of the various components. In this graduation design process, review and consolidate the mechanical knowledge learned many universities, such as mechanical drawing, plastic molding process and mold design courses to enhance their ability to obtain good results.Keywords: ABS plastic; phone shell; bevel pillar inner core pulling目录引言 (1)1 塑料成型简介 (1)2 手机外壳的成型工艺设计分析 (1)2.1手机外壳塑件的材料的选用 (2)2.2塑件的结构工艺分析 (3)2.2.1塑件的壁厚 (3)2.2.2塑件的尺寸精度 (3)2.2.3塑件的脱模斜度 (4)2.2.4塑件的表面粗糙度 (4)2.2.5塑件的体积和质量 (5)2.3塑料材料的分析 (5)2.3.1塑件材料的力学性能 (5)2.3.2塑件材料的注射工艺参数 (6)3 注射模设计 (7)3.1注射成型工艺 (7)3.2注射模结构与注射机的选定 (8)3.2.1注射模具的结构组成 (8)3.2.2注射机的初步选择 (9)3.3注射机的参数的校核 (10)3.3.1最大注射量的校核 (11)3.3.2锁模力的校核 (11)3.3.3最大注射压力的校核 (13)3.3.4注射机与模具配合尺寸的校核 (13)3.3.5开模行程的校核 (14)3.3.6推出装置的校核 (15)3.4塑件在模具中的位置确定 (16)3.4.1型腔数量及其排列方式 (16)3.4.2分型面的设计 (17)3.5注射系统的设计 (18)3.5.1主流道的设计 (18)3.5.2冷料穴的设计 (19)3.5.3浇口的设计 (20)3.5.4浇注系统的平衡 (20)4 成型零部件的设计 (21)4.1成型零部件的结构设计 (21)4.1.1凹模的机构设计 (21)4.1.2 型芯的结构设计 (22)4.2成型零部件工作尺寸的计算 (22)4.2.1型腔和型芯径向尺寸的计算 (23)4.2.2型腔深度和型芯高度的尺寸计算 (24)4.3型腔侧壁和垫板厚度的计算 (25)5 结构零部件的设计 (27)5.1模架的选用 (27)5.2支撑零部件的设计 (28)5.3合模导向机构的设计 (28)6 推出机构设计 (29)6.1推出机构的设计要求 (29)6.2推出力的计算 (30)6.3一次推出机构 (30)7 侧向分型与抽芯机构设计 (31)7.1斜导柱设计 (31)7.2斜导柱长度计算 (31)7.3侧滑块的设计 (32)8 温度调节系统 (32)9 模具材料的选用 (33)10 结论 (33)谢辞 (34)参考文献 (35)附录 (36)桂林电子科技大学毕业设计(论文)报告用纸第1 页共42 页引言我国塑料工业在近二十年的时间内发展迅速,据调查显示,早就在2004年,塑料制品的年产量已经成为我国第一,按照生产物的体积来计算,塑料的早已超过有色金属以及钢铁的总和,成为我国第一大生产品。

注塑压缩成型工艺(ICM)及其在手机后盖上的应用

注塑压缩成型⼯艺(ICM)及其在⼿机后盖上的应⽤随着5G、⽆线充电等时代的到来,对信号传输的要求将会更⾼,⾦属后盖对信号屏蔽的缺陷将被放⼤,成为其发展的重⼤瓶颈。

5G时代⾦属外壳逐渐被⾮⾦属外壳取代,玻璃、陶瓷、塑胶这三⼤⾮⾦属材料中,塑胶质感最差,但成本最低;⽽陶瓷暂时良率低,价格贵,只有个别⾼端机型使⽤;玻璃凭借价格适中,质感优异,是⼤部分品牌旗舰机的⾸选材质。

玻璃从2016年开始成为主流旗舰⼿机的选择。

玻璃在⼿机后盖中的应⽤主要有2.5D和3D。

2.5D由于⼯艺简单,良率⾼,⾸先成为旗舰⼿机的选择。

⽽3D玻璃(曲⾯玻璃)由于产能,良率,价格等因素,迟迟未能爆发。

⽬前主流的3D玻璃加⼯⼯序如下:图:主流3D玻璃加⼯⼯序注塑PC背盖可以省掉红⾊虚线框中的⼯序,制程极⼤简化,成本⼤幅下降。

图:注塑PC背盖⼯序不同材料的⼿机后盖的良率和成本差异:在⼿机发展的每个阶段,塑胶材料都扮演着重要的⾓⾊,由于塑胶材料由于价格低廉、可塑性好、可设计性强等优点,并且通过合适的表⾯处理,可制得视觉上玻璃化/⾦属化的效果。

⽐如前些年流⾏的全⾦属⼀体化⼿机机⾝,塑胶后壳通过⾦属化表⾯处理后同样能取得很好的仿⾦属效果,这对于当时中低端⼿机的⼤量普及具有重⼤意义。

同样,在玻璃后盖流⾏的今天,为了达到玻璃的外观,同时⼜能够让成本降低,⾏业内提出了塑胶取代玻璃的⽅案。

这⾥⾯⾸先需要找到⼀种塑胶材料,成型后可以做到接近玻璃的视觉效果,⾸先,这种塑胶材料要是透明的,可以作为⼿机外壳使⽤的透明材料⼀般有PMMA、普通PC、改性PMMA+PC、⾼性能PC,⽬前只有⾼性能PC最适合,⾼性能PC⽐普通PC具有更⾼的透光率、更⾼的表⾯硬度。

采⽤⾼性能PC透明注塑成型的⼿机后盖经表⾯硬化及后段贴膜/喷涂等表⾯装饰处理后,外观效果可媲美3D玻璃,它的优势有:1. 厚度对标3D玻璃、曲⾯⾃由度⽐3D玻璃更⼤;2. 有助于降低CNC加⼯时间,成本显著降低;3. 成型率较⾼,易于起量;4. ⾼透明度等。

智能手机后盖的成型工艺及其模具设计.doc

毕业设计题目智能手机后盖的成型工艺及其模具设计学生姓名XXX专业班级 XXXXXXXXXXXXXXXXXXXXXXXXXXXXX 学号 XXXXXXXXXXX院(部)XXXXXXXXXXX指导教师(职称)XXXXXXXXX 完成时间2016 年 6 月 8日目录摘要 (III)ABSTRACT (IV)1 绪论 (1)1.1 国外模具发展现状 (1)1.2 我国模具发展的现状及发展趋势 (1)1.3 模具发展的主流方向 (1)2 制品的成型工艺 (3)2.1 智能手机后盖的选题背景 (3)2.2 手机后盖结构 (3)2.3 塑料原材料 (4)2.3.1塑件材料的选择 (4)2.3.2塑件材料性能分析 (4)3 模具设计 (5)3.1 选定型腔数量和排列方式 (5)3.2 分型面的确立 (6)3.2.1 分型面的选取原则 (6)3.2.2模仁尺寸的确定 (7)3.3 选取模架 (8)3.4 浇注系统 (10)3.4.1主流道的设计 (10)3.4.2 冷料井和拉料杆的设计 (11)3.4.3 分流道浇口的设计 (12)3.4.4浇口的设计 (12)3.5 顶出系统 (13)3.5.1复位的设计 (14)3.6 侧向分型与抽芯机构的设计 (14)3.7 冷却系统 (16)3.7.1 冷却管道的影响 (16)3.7.2冷却系统 (16)3.7.3冷却道开设原则 (17)3.7.4冷却水道的结构 (17)4 模具的装配 (19)4.1 组件型腔型芯和动模板的装配 (19)4.2 推杆的装配要求 (19)4.3 模具总装配程序 (19)4.4 该模具的装配要求 (20)5 Moldflow成型工艺分析 (21)5.1 模流分析概述 (21)5.2 对塑件进行网格划分 (21)5.3 成型窗口分析 (22)5.4 充填分析 (23)6 结束语 (24)致谢 (25)智能手机后盖的成型工艺及其模具设计摘要塑料在当今世界使用非常广泛,塑料工业也在飞速发展,塑料工业的发展也带动了注塑模具的发展。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

年产600万件手机后盖注塑成型工艺设计

摘要

手机后盖是手机机外壳的重要构成部分,不仅是消费者审美的体现,同时能保护内部元件不受损害。

目前主流的成型方法是注塑成型,但生产中存在表面质量不高,后续加工步骤多、工序繁杂等问题,此次毕业设计会对以上问题进行改进优化。

该设计的图纸包括成型设备图、注射模具装配图、成型工艺流程图、物料循环图、车间布局图、全厂布局图、制品图,说明书内容包括制品规格的确定、生产配方的优化、确定适当的成型方法和所需的成型设备(注射机、辅助成型)台数、对生产过程进行热量衡算和物料衡算、合理的车间和工厂布局(水路、电路)、最后进行工厂效益的核算。

本次突出设计的模具的流道采用的是热流道设计,流道中的凝料一直处于熔融态,无需凝料脱出,缩短成型周期,提高生产效率,也无需凝料回收加工,同时可以提升制品的表面质量。

关键词:手机后盖,注塑成型,热流道

The Injection Molding Process Design of 6 Million Mobile Phone

Back Cover

ABSTRACT

The mobile phone cover is one important component parts of the mobile phone shell, not only embodies the consumer aesthetic, but also protect the internal components from damage. The current main forming method is injection molding. In the production, there are many problems, such as, the surface quality is badly, the subsequent processing steps is to much, the process is complicated, This graduation design will be optimized on the above problems. The design drawings include molding equipment drawing, injection mold assembly drawing, molding process flow diagram, material cycle diagram, workshop layout, whole plant layout drawing. The instructions of include determining the specifications of production, the optimization of production formula, the proper molding Method and equipment for molding (injection molding machine, auxiliary units). Beside, I’ll calculate the heat quality and material in the process of the production, the reasonable layout of workshop and factory (water, plant, circuit) and the benefits of factory. Finally the design of the runner mold is hot runner, the coagulation material in which has been in a molten state, without the extrusion, the molding cycle will be shorten and the efficiency will be improved. At the same time,

there is no need to recycle and process the coagulation material, and this method can improve the surface quality of the products.

KEY WORDS: Mobile phone cover,Injection molding,Hot runner

目录

前言 (1)

第1章制品分析及生产配方设计 (3)

1.1 制品结构分析和工艺分析 (3)

1.1.1 制品结构分析 (3)

1.1.2 制品工艺及性能分析 (3)

1.2 产品配方设计 (4)

第2章注射机型号的选定 (6)

2.1 制品体积、重量的计算 (6)

2.2 型腔数目的确定 (6)

2.3 注射机型号的确定 (6)

2.4 注射机工艺参数校核 (7)

2.4.1 注射机注射容积的校核 (7)

2.4.2 注射机注射压力的校核 (7)

2.4.3 注射机锁模力的校核 (7)

2.4.4 注射机开模行程校核 (8)

2.4.5 注射机与模具安装部位相关尺寸的校核 (8)

第3章模具结构的设计 (9)

3.1浇注系统的设计 (9)

3.2 成型零部件设计 (9)

3.3 导向和定位部分的设计 (9)

3.4脱模机构的设计 (10)

3.5排气机构的设计 (10)

3.6模温调节系统的设计 (10)

3.7注射模具模架的选择 (10)

3.8注射模具材料的选择 (11)

第4章注塑工艺过程及过程控制 (12)

4.1 工艺过程 (12)

4.1.1 成型前的准备过程 (12)

4.1.2 注射过程 (12)。