客车车身的有限元计算与分析

客车车身骨架结构有限元分析与研究

客车车身骨架结构有限元分析与研究一、本文概述随着汽车工业的快速发展,客车作为公共交通的重要工具,其车身骨架结构的设计与性能对于乘客的安全与舒适至关重要。

本文旨在通过对客车车身骨架结构进行有限元分析,深入探讨其结构特性、强度分布及优化策略。

我们将简要介绍客车车身骨架结构的基本构成和设计要求,为后续的分析与研究奠定基础。

接着,我们将详细阐述有限元分析的基本原理及其在客车车身骨架结构分析中的应用。

在此基础上,我们将通过具体的案例分析,展示有限元分析在客车车身骨架结构优化中的实际效果。

我们将总结本文的主要研究成果,并对客车车身骨架结构的未来发展趋势进行展望。

通过本文的研究,我们期望能为客车车身骨架结构的设计与优化提供有益的参考和指导。

二、有限元分析基础有限元分析(Finite Element Analysis,简称FEA)是一种数值计算方法,广泛应用于工程领域,用以求解复杂结构的静力学、动力学、热力学等问题。

该方法基于结构离散化思想,将连续体划分为有限数量的离散单元,每个单元通过节点相互连接,从而将整个结构的问题转化为离散单元的问题。

有限元分析的基础包括以下几个主要方面:单元类型与选择:有限元分析中的单元类型多种多样,包括一维杆单元、二维平面单元和三维实体单元等。

选择合适的单元类型对于分析结果的准确性至关重要。

在选择单元类型时,需要考虑结构的几何形状、材料特性、加载条件以及分析目的等因素。

材料属性:在有限元分析中,材料属性如弹性模量、泊松比、密度等对于计算结果的准确性至关重要。

这些属性通常通过实验测定或通过材料手册获得,并需要在分析前进行准确设置。

边界条件与加载:边界条件是指结构在分析过程中受到的约束条件,如固定支撑、铰链连接等。

加载是指结构所承受的外力或外部作用,如静力、动力、温度等。

正确设置边界条件和加载是确保分析结果正确性的关键。

求解方法与后处理:有限元分析的求解方法包括直接法、迭代法等。

求解完成后,需要对结果进行后处理,包括提取数据、绘制图表、进行参数优化等。

客车车身骨架结构有限元分析与研究

客车车身骨架结构有限元分析与研究客车车身骨架结构有限元分析与研究近年来,随着人们对乘坐舒适性和安全性要求的提高,客车的车身骨架结构设计变得越来越重要。

车身骨架是承载车身荷载和碰撞力的重要组成部分,对车身的刚度、稳定性和安全性起着决定性的作用。

因此,通过有限元方法对车身骨架结构进行分析与研究,能够提高车身设计的效率和可靠性。

有限元分析是一种基于数值计算的力学分析方法,广泛应用于工程领域。

通过将真实的结构划分为节点和单元,建立数学模型,并对其进行离散化处理,然后利用数值计算方法对其进行求解,从而得到结构的应力、应变、刚度和振动特性等信息。

在客车车身骨架结构的研究中,有限元分析可以提供详细的结构变形和应力分布信息,帮助工程师进行合理的设计和优化。

在对客车车身骨架结构进行有限元分析前,首先需要进行几何建模。

通常采用三维 CAD 软件对客车车身进行建模,包括主体结构以及连接横梁、柱等。

建模完成后,需要对模型进行网格划分,将模型离散化为许多小单元,以便进行数值计算。

在进行网格划分时,需要注意合理控制单元的数量和大小,以平衡计算结果的准确性和计算时间的消耗。

接下来是材料和边界条件的输入。

客车车身通常由钢板和铝合金构成,钢板主要用于承受荷载,而铝合金主要用于减轻车身重量。

在有限元分析中,需要对所使用的材料进行力学性质输入,包括杨氏模量、泊松比和屈服强度等。

同时,还需要设置适当的边界条件,例如固定某些节点位置,模拟车身与轮胎的接触等。

在输入完相关参数后,可以进行有限元分析计算。

计算过程中,根据所设定的加载条件,将荷载施加在模型的合适位置上,然后利用数值计算方法对模型进行求解。

求解过程中,可以得到车身结构的应力、应变、位移和刚度等信息,以及对应的应力云图和振动模态图。

有限元分析计算完成后,需要对结果进行评估和分析。

可以通过比较计算结果与实验结果的差异,来评估有限元模型的准确性。

同时,还可以对结构的刚度、稳定性和安全性进行评估。

全承载大型客车车身骨架梁单元与壳单元模型有限元计算对比

全承载大型客车车身骨架梁单元与壳单元模型有限元计算对比大型客车车身的骨架梁单元与壳单元模型是其结构的两种主要建模方法,通过有限元计算对比这两种模型的结果,可以对其结构的疲劳寿命和强度进行评估。

骨架梁单元模型是利用梁单元对车身结构进行建模,梁单元是一种仅具有长度和截面积两个参数的单元,其在载荷作用下主要受弯曲和剪切力的影响。

与之相比,壳单元模型则是利用壳单元对车身进行建模,壳单元是一种仅具有厚度和法向的几何参数的单元,其在载荷作用下主要受拉压应力的影响。

在有限元计算中,一般采用ANSYS等有限元软件,通过对车身的边界条件、材料参数等进行设定,可以得到骨架梁单元模型和壳单元模型在不同情况下的应力、应变分布等力学信息。

对于某一具体的车身结构,骨架梁单元模型在对其强度和疲劳寿命进行评估时,需要在模型中考虑梁的数量、长度、截面积等参数,同时需要对车身结构的连接方式、焊缝等进行精细建模。

壳单元模型则需要考虑车身的厚度、应力集中区等因素,同时需要对裂纹和裂缝进行建模以评估其疲劳寿命。

对于同一车身结构进行骨架梁单元模型和壳单元模型的对比分析,可以得到它们在不同工况下的应力、应变分布,进而比较它们的强度和疲劳寿命。

通常情况下,壳单元模型相比骨架梁单元模型更加精细,能够更准确地预测车身结构的疲劳寿命;而骨架梁单元模型则更快速、更高效,能够快速评估车身结构的强度和刚度。

总的来说,大型客车车身的骨架梁单元模型和壳单元模型都有其优缺点,选择哪种模型建模应根据具体情况而定。

对比分析两种模型的有限元计算结果可以得到较为全面的评估结果,对于车身结构的优化设计和改进具有一定的指导意义。

基于上述对骨架梁单元模型和壳单元模型的分析,实际上在实际工程应用中,取决于具体的结构设计需求的不同,可以采用单独一种材料或同时设置骨架梁和壳单元来合并应用,来完成对车辆骨架和外壳的建模。

从功能和优化角度来看,应用骨架梁和壳单元并做优化,可以满足更加细致和实用的设计要求,就像现代高层建筑一样,某些部位采用框架结构,而高风险部位则采用坚固的钢结构,该结构不仅强度足够,而且成本不会太高,更加经济实惠。

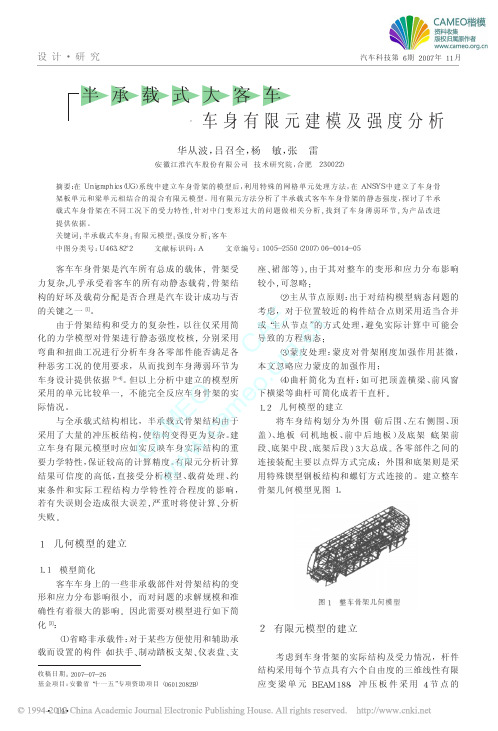

半承载式大客车车身有限元建模及强度分析_华从波

汽车科技第6期2007年11月客车车身骨架是汽车所有总成的载体,骨架受力复杂,几乎承受着客车的所有动静态载荷,骨架结构的好坏及载荷分配是否合理是汽车设计成功与否的关键之一[1]。

由于骨架结构和受力的复杂性,以往仅采用简化的力学模型对骨架进行静态强度校核,分别采用弯曲和扭曲工况进行分析车身各零部件能否满足各种恶劣工况的使用要求,从而找到车身薄弱环节为车身设计提供依据[2-4]。

但以上分析中建立的模型所采用的单元比较单一,不能完全反应车身骨架的实际情况。

与全承载式结构相比,半承载式骨架结构由于采用了大量的冲压板结构,使结构变得更为复杂。

建立车身有限元模型时应如实反映车身实际结构的重要力学特性,保证较高的计算精度。

有限元分析计算结果可信度的高低,直接受分析模型、载荷处理、约束条件和实际工程结构力学特性符合程度的影响,若有失误则会造成很大误差,严重时将使计算、分析失败。

1几何模型的建立1.1模型简化客车车身上的一些非承载部件对骨架结构的变形和应力分布影响很小,而对问题的求解规模和准确性有着很大的影响。

因此需要对模型进行如下简化[3]:(1)省略非承载件:对于某些方便使用和辅助承载而设置的构件(如扶手、制动踏板支架、仪表盘、支座、裙部等),由于其对整车的变形和应力分布影响较小,可忽略;(2)主从节点原则:出于对结构模型病态问题的考虑,对于位置较近的构件结合点则采用适当合并或“主从节点”的方式处理,避免实际计算中可能会导致的方程病态;(3)蒙皮处理:蒙皮对骨架刚度加强作用甚微,本文忽略应力蒙皮的加强作用;(4)曲杆简化为直杆:如可把顶盖横梁、前风窗下横梁等曲杆可简化成若干直杆。

1.2几何模型的建立将车身结构划分为外围(前后围、左右侧围、顶盖)、地板(司机地板、前中后地板)及底架(底架前段、底架中段、底架后段)3大总成。

各零部件之间的连接装配主要以点焊方式完成;外围和底架则是采用特殊锲型钢板结构和螺钉方式连接的。

大客车轻量化有限元分析_整车优化

变量 约束 目标

去掉对刚度较为敏感的变量, 剩余201个变量

质量减少300kg以上 应力约束不超过原状态应力10%

四种工况加权应变能最小

Confidential

子组

车架 地板 侧围 顶盖

原有变量 个数 34 141 84 12

现在变量 个数 24 124 44 9

1.2 部分厚度尺寸变量优化分析——变量、约束、目标

注:红色数字是优化以后应力超过许用应力且有较明显的增大

R3

R2 R1

R4 55.4 70.5

R5 63.5 63.3

R4

R5

Confidential

1.3 部分厚度尺寸变量优化分析——整车强度对比

位置 优化以前 优化以后

1 14.5 14.6

2 18.1 18.5

顶盖 扭转(左)工况 3

55.9 62.1

490kg -5.48%

Confidential

1.1 灵敏度分析——车架减薄厚度结果

车架原状态厚度

优化后车架厚度

Confidential

1.1 灵敏度分析——弯曲工况车架减薄应力对比

车架原状态应力

Confidential

优化后车架应力

本页只作为简 单对比,可以 看出强度变化 不是太大。且 在许用应力范

6.5

5

6.5

5

5

4

6.5

5

4

3

5

4

6.5

5

位置

23 24 25

优化前 (mm)

6 6 6

优化后 (mm)

4.5 4.5 4.5

Confidential

1.2 部分厚度尺寸变量优化分析——顶盖优化结果

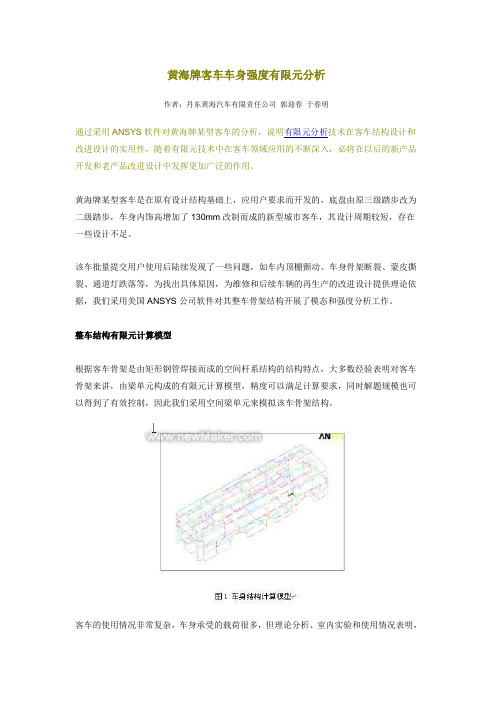

黄海牌客车车身强度有限元分析

黄海牌客车车身强度有限元分析作者:丹东黄海汽车有限责任公司郭迎春于春明通过采用ANSYS软件对黄海牌某型客车的分析,说明有限元分析技术在客车结构设计和改进设计的实用性,随着有限元技术中在客车领域应用的不断深入,必将在以后的新产品开发和老产品改进设计中发挥更加广泛的作用。

黄海牌某型客车是在原有设计结构基础上,应用户要求而开发的,底盘由原三级踏步改为二级踏步,车身内饰高增加了130mm改制而成的新型城市客车,其设计周期较短,存在一些设计不足。

该车批量提交用户使用后陆续发现了一些问题,如车内顶棚颤动、车身骨架断裂、蒙皮撕裂、通道灯跌落等,为找出具体原因,为维修和后续车辆的再生产的改进设计提供理论依据,我们采用美国ANSYS公司软件对其整车骨架结构开展了模态和强度分析工作。

整车结构有限元计算模型根据客车骨架是由矩形钢管焊接而成的空间杆系结构的结构特点,大多数经验表明对客车骨架来讲,由梁单元构成的有限元计算模型,精度可以满足计算要求,同时解题规模也可以得到了有效控制,因此我们采用空间梁单元来模拟该车骨架结构。

客车的使用情况非常复杂,车身承受的载荷很多,但理论分析、室内实验和使用情况表明,就其载荷性质而言,车身所受到的主要载荷为弯曲、扭转、侧向载荷和纵向载荷等几种。

弯曲载荷主要产生于乘员、货物、自重、设备重量,该车的设备和乘员都按实际位置加载到等效的关键点上。

扭转载荷产生于路面不平度对车身造成的非对称支承。

作为对比计算,可用静态最大可能的扭矩(通常模拟一个车轮悬空的极限状态)。

侧向载荷和纵向载荷主要来自转弯、制动(启动)等惯性力。

由于时间要求较急,考虑到该车为后置客车,后部载荷相对较大,本次计算分析主要讨论比较危险的满载情况下(即有设备自重,还有座席和站立乘员,共计100人)的弯曲、右后轮悬空、左后轮悬空三种载荷工况,同时对整车也做了模态分析,以比较全面考察该车的振动和强度问题。

强度计算通过计算表明该车应力值并不是很大,各工况计算结果如下相应应力结果云图。

客车车身强度与刚度的有限元分析

图3 弯曲工况下的车身结构位移场分布图 Fig.3 Static bending deformation of the coach body

在模型中采用测量车身门窗对角线变化(有限 元计算前后)来评价客车刚度的大小。门窗对角线计 算值如表1所示。弯曲工况下车身刚度计算结果表 明,加载后相当于水平向下沉,对角线变化很小,后 风窗对角线变形量最大,为o.233 mm,且相对变形 量最大为0.011%。在车身扭转工况下各门窗对角 线变形有较大的增加,左后轮悬空工况下最大变形 量为47.26 mm,位置在后风窗,其相对变化量为 2.31%,这也是最大相对变形量。在右后轮悬空的工 况下,最大变形量为42.96 mm,位置也在后风窗, 其相对变化量也是最大,为2.1%。从表中可知,无 论从数值大小还是产生位置上扭转工况与静弯曲工 况都有明显差别,后风窗处变形量最大和试验工况 有关,因为此时为后轮悬空,后部扭转最为严重,这 时变形最大也是合理的。在有限元模型的各种工况 中,从数值上来讲,对角线的变形量较实际值大很 多,但这些测量结果都是在未考虑蒙皮的情况下得 出的;此外,实际车厢内由于要安装一些其它设备, 如扶手、座椅、乘客行李顶柜等,会把刚性杆件焊接 或铆接在车身骨架上,增加整个骨架系统的相互约 束。若加上这些构件,弯曲和扭转变形量还会更小。 1.2.2车身翻转工况

布于所承受的相应梁结构上。 约束处理:约束顶盖左右两根较粗的纵梁,总体

上约束6个方向的自由度。 计算结果分析可知应力最大部位发生在顶盖、

侧围和后围的连接部,为368 MPa,这是由于该车发 动机后置,汽车后部载荷较大;窗立柱的最大应力为 123 MPa,比材料的许用应力低,图4为倾翻工况下 车身最大应力局部放大,图5为倾翻工况下窗立柱 应力分布。图6为倾翻工况下车身机构的位移场分 布。从图中可以看出,车身倾翻顶盖朝下时,车身整 体向下垮塌,最大变形发生在窗立柱,该处的变形和 位移共有23.5 mm,同时车身除顶盖外最小位移为 15.6 mm,可知这种工况下窗立柱变形有7.9 mm。

轻型客车白车身有限元建模及动静态特性分析

研究问题和假设

本次演示的研究问题主要集中在客车车身骨架结构的有限元分析方面,包括 车身骨架结构静动态特性分析、碰撞安全性能评估和结构优化设计等。在此基础 上,本次演示提出以下假设:

1、客车车身骨架结构有限元分析方法的有效性和可靠性得到了充分的验证;

2、客车车身骨架结构在各种工况下的静动态特性和碰撞安全性能可以通过 有限元分析准确模拟;

在碰撞安全性能方面,客车车身骨架结构的吸能性能和抗撞性能是碰撞安全 性的关键因素。有限元分析结果表明,采用合理的吸能材料和结构设计可以有效 提高客车车身骨架结构的吸能性能和抗撞性能。碰撞安全性能还受到车辆速度、 碰撞类型和碰撞位置等多种因素的影响,因此需要对这些因素进行全面考虑和评 估。

谢谢观看

1、建立模型:首先需要建立高速电主轴的精细模型,包括电机、主轴、轴 承等各个部件,并对模型进行必要的简化,以提高计算效率。

2、划分网格:将模型进行细网格划分,以便更精确地计算主轴的动静态特 性。

3、施加约束和载荷:根据实际情况,对模型施加必要的约束和载荷,如重 力、电磁力、热力等。

4、进行求解:通过有限元分析软件进行求解,得到主轴的动静态特性数据。

在静态特性方面,静态应力分析可以反映车身在不同载荷作用下的应力分布 情况,有助于评估车辆的结构强度和刚度。通过观察分析这些结果,可以全面了 解白车身的动态和静态特性,为车辆性能优化和安全性提升提供依据。

结果分析

通过对轻型客车白车身的有限元建模及动静态特性分析,可以得出以下结论:

1、有限元建模可以准确地模拟出白车身的结构和材料特性,为动静态特性 分析提供可靠的基础。

引言

高速电主轴是现代数控机床的核心部件,其动静态特性直接影响到机床的加 工精度和稳定性。随着科技的不断发展,有限元分析方法在机械领域的应用越来 越广泛,为机械设计和优化提供了强有力的支持。本次演示将通过有限元分析方 法,对高速电主轴的动静态特性进行深入研究,旨在为提高主轴的性能提供理论 依据。

LCK6890G城市客车车身结构有限元分析

性支承 ,并把前轴负荷 的一半乘 以轮距 加于这两个节点 上 ,其他载荷及边界条件的处理与弯 曲工况相 同。 另外 ,车身振 动是造成疲 劳破坏 的主要原 因 ,而 且乘坐舒 适性要 求也越来 越高 ,所 以有必要对 车身 结

式 中:a 分 别为前后铰支座到两弹簧单元的距离 。 、b 这 样把 车身结构和底 盘刚性连 接 ,形成 整车的有

骨架 承担 。车身 骨架 自身 重量可根 据软件 自身功能 , 在 P r /at n软件 中输入钢板 材料 的密度 ,软件便  ̄a N sa n r 自动计算 出骨架的重量 ;而简化 过程用集 中重量单 元 代替 实际载荷 加入模 型 中。集 中重量 载荷 由M s 元 es 单

简 化 ,最终把 所有载荷施 加 于车身骨架 上 ,按满载 状

2 载荷 工况 的确定

实践表 明 ,弯曲工况 和弯扭组合 工况是 客车车身 的主要受力 变形模式 。为此 ,应做弯 曲和弯扭 组合静 力工况下 应力变形 分析 ,以确保车 身的强度 和刚度满

力为 16 a( 5 P 2 5 5 MP 32 g . ),所 以整车模型 出现的最 M 2

大应力未超过各 自的最大许用应力 。

限元 模 型 。整 车 有 限 元 模 型 ( 图3 见 )包 括 梁 单 元

构进行模 态分析 ,分析车 身结构 的振动特性 。模 态分 析在一 定程度上 也反 映了整车结构 刚度 的分 布情况 ,

可 以利 用模态分 析做一定 的结构改 进 。随着计 算机辅 助工程 ( A C E)研究 及应 用 的深 入发展 ,模态分 析 的 作 用也越 来越 明显 。 所 以本 次研究 对L K 8O 城 市 C 69 G 客车的前 l阶模 态进行 分析 。 0

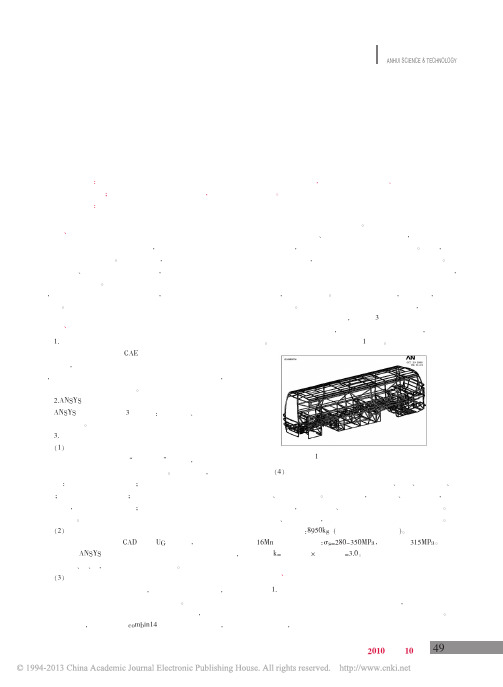

城市客车车身骨架有限元分析及改进设计

城市客车车身骨架有限元分析及改进设计*岳凤来吴志新周荣(中国汽车技术研究中心,天津300162)Finited element Analysis and improvement design of a urban bus body frameworkYUE Feng-lai ,WU Zhi-xin ,ZHOU Rong(China Automobile Technology And Research Center ,Tianjin 300162,China )文章编号:1001-3997(2009)06-0049-03【摘要】分析了城市客车车身骨架有限元模型的建立方法,以梁壳混合单元建立某6108大客车车身骨架有限元模型,完成了车身静力特性分析。

主要分析了静态弯曲工况(匀速直线运动)、静态扭转工况(通过扭曲路面)、紧急制动工况、紧急转弯工况的应力变形情况。

还完成了车身模态特性分析,主要分析自由状态下整车的前六阶振型图。

对整车各部分骨架提出的轻量化方案使整车骨架质量降低6.53%,但没有增加应力变形水平。

关键词:客车车身;有限元;静力学;模态;改进设计【Abstract 】Finited Element Model establishing method of urban bus is analysised.The finited ele -ment model of a 6108bus is established with the beam-shell mixed element ,complete the static perfor -mance analysis of body structure.This thesis analyzes stress and distortion of body structure ;the situations are static bending ,static retortion ,emergency braking and turning.This thesis also complete the mode analysis which analyzes the first six vibrancy distortion graphic under free restriction.The lightweight pro -gram of the body framework reduces the mass by 6.35%,but the stress distortion does not increase.Key words :Bus body ;FEA ;Static analysis ;Modal analysis ;Improvement design*来稿日期:2008-08-09*基金项目:天津市科委科研项目中图分类号:TH12文献标识码:ACAE (计算机辅助工程分析)技术的兴起及应用,滞后于CAD 技术。

客车车身骨架有限元建模及优化_徐志汉

492010年第10期科园安徽科技ANHUI SCIENCE &TECHNOLOGY作为客车主要承载结构的车身,其质量和结构形式直接影响车身寿命和整车性能。

车辆设计中,在满足客车运营对车身骨架的刚度、强度等因素要求的同时,应尽可能减轻它们的质量并降低制造成本。

随着有限元技术成熟和高速计算机的出现,在满足结构强度与刚度的前提下,进行轻量化设计具有重要意义。

1.有限单元法基本理论以有限元法为代表的CAE 技术是分析各种结构问题的强有力工具,有限元分析的各个步骤可以表达成规范化的矩阵形式,最后导致求解方程可以统一为标准的矩阵代数问题,并且特别适合计算机的编程和执行。

2.ANSYS 软件简介ANSYS 软件主要包括3个部分:处理模块、分析计算模块和后处理模块。

3.车身骨架有限元模型(1)车身骨架的离散化客车车身模块化是一个“化整为零”的过程,有限元模型的建立首先要对车身骨架结构进行离散化。

在建模时,需采取以下措施:一是略去非承载构件;二是对构件的截面形状作适当简化;三是简化曲梁为直梁;四是把相邻节点进行合并以减少方程阶数,提高求解的稳定性;五是略去对结构固有模态影响不大的构建。

(2)几何模型的生成根据某客车车身骨架CAD 图和UG 三维图,参照车身骨架数码照片在ANSYS 有限元软件中采取自底向上的建模方法,创建关键点、线、面,进而生成车身几何模型。

(3)建立有限元模型根据简化原则及模块化方法,先建立各分总成模型,并分别导入到有限元程序中组装成整车骨架模型。

本文所研究某型客车悬架采用的是空气弹簧,为使模型更接近实际情况,建模中采用combin14单元模拟空气弹簧,弹簧单元与车轴之间采用刚性梁连接。

经过初步建模、反复检验与多次修改完善,形成一个实用的几何模型,在此基础上进行了有限元建模并计算。

同时,进行静动态电测试验,将试验结果与有限元分析结果进行对比。

虽然车身骨架和试验加载情况与有限元模型不可避免存在差异,但测试结果与有限元计算二者对比数据表明计算结果吻合情况良好,达到预期结果。

客车车身骨架有限元分析

2 0 ( ) 2 2 轻 型 汽车技 术 07 4 总 1

技 术纵横

1 9

客车车身骨架有限元分析

胡 继 华 ’ 尹 明德 ) 方德 广 z )

(. 1南京航空航天大学机 电学院 ; 2南京依维柯汽车有 限公 司 ) .

摘

并取得 了较 好 的效 果 。 .

关键词 : 车身骨架

有限元分析

应力应变

模态分析 振型

1前 言

客 车作 为汽 车行业 的一 个分 支 ,在 短短 的几 年 内 , 展相 当迅 速 , 发 已经 成 为汽 车工业 中不 可 缺少 的

放 的 目的 。

本文将 以 “ 威尼斯之旅 ” 车身骨架为研究对 象, 采用有限元分析 的方法对其进行 了静强度和模

影响。 特别是纵梁和横梁连接处的应力值的大小。 为

避免 这种 情况 , 较慎 重地 考虑 了连 接 问题 , 用装 配 采 方法 , 在装 配 的整体 上进行 有 限元建 模 。对搭 接 处 ,

2车身 骨架有 限元建模

汽车车身骨架结构设计 , 随着计算机技术 的高 速发展 , 逐渐 由传统 的经验设计方法 , 向了现代 转 设计方法 , 例如模态实验方法、 有限元方法等 , 其中 有 限元方法 已经成为建立有 限元模型并模拟车身

的重要分析途径 , 且逐渐走向成熟 。 21 建 立 车身骨 架 的模型 . 车身建模 的最终 目的是为了建立有 限元模 型, 在车身结构的离散化过程 中既要反映其力学特征 。 又要尽可能地采用较少 的单元和简单 的单元形态 , 以缩小解题的规模 。 但是有些有限元软件的建模功 能 比较薄弱 , 因此 , 在前处理过程 中, 我们采用其它 建模功能强大 的软件 ( Po 来建立几何模型 ; 如 r E) / 然后将其导人有限元软件 ( A S S 如 N Y )中计算分 析。

大客车轻量化有限元分析整车优化

大客车轻量化有限元分析整车优化1. 引言随着人们对环境保护和燃油效率要求的不断提高,大客车轻量化成为了整车设计中的关键课题之一。

通过减轻车辆自重,可以降低能耗、提高燃油经济性,同时还可以改善整车的操控性能和安全性能。

在大客车轻量化设计中,有限元分析成为了一种常用的工具,可以对车辆结构进行优化,提高轻量化效果。

本文将介绍大客车轻量化的有限元分析整车优化方法。

2. 有限元分析基础知识有限元分析是一种基于数值方法的工程分析技术,通过将复杂的实体结构离散化成有限个简单的有限元单元,建立数学模型并进行计算,得到结构的应力、应变、变形等力学特性。

在大客车轻量化设计中,有限元分析可以帮助工程师评估车辆结构的强度、刚度、疲劳寿命等性能,从而进行结构优化。

有限元分析主要包括以下几个步骤:1.几何建模:对车辆进行几何描述,并进行网格划分,将车辆结构离散化成有限个有限元单元。

2.材料属性定义:为不同的部件设置适当的材料属性,包括弹性模量、泊松比、密度等。

3.约束和加载条件设置:根据实际工况,设置车辆模型的约束条件和加载条件,包括边界约束、受力情况等。

4.求解有限元方程:通过解有限元方程,得到车辆结构的应力、应变分布情况。

5.结果分析和优化:根据分析结果,评估车辆结构的性能,进行结构优化。

3. 大客车轻量化有限元分析整车优化方法3.1 结构刚度和强度优化大客车的结构刚度和强度是影响整车性能的重要因素之一。

通过有限元分析,可以评估车辆结构在不同工况下的应力、应变,进而确定结构的刚度和强度。

在轻量化设计中,可以通过优化车辆结构的材料分布、截面形状和连接方式等来实现整车重量的减轻。

通过有限元分析,可以评估不同优化方案的效果,并选择最佳方案。

3.2 材料选择和优化在大客车轻量化设计中,材料的选择也是一个重要的优化点。

通过有限元分析,可以评估不同材料的性能,包括强度、刚度、密度等。

在优化过程中,可以对不同材料进行对比分析,选择最佳材料,并通过改变材料的配比来达到轻量化的效果。

客车车身有限元仿真

5 结论

改善骨架应力集中 • 发动机承载处增加两根横梁 实现骨架轻量化 • 质量由501.2kg 减小为496.7kg 骨架结构还应结合动力学分析 • 振动、碰撞分析等

29MPa)

密度(RHO) (t/mm3)

泊松比

450

235

2.1×105 7.85×10-9

0.3

2.4 横截面的定义

定义骨架杆件共15种截面,其中7种模拟矩 形空心型钢,4种模拟角钢,4种模拟槽钢。

5

2.5 建立有限元模型

建模方法:梁单元建模与壳单元建模。

有限元建模

梁单元 壳单元

结构简单、便于计算 结构精确、量大耗时

5,8,11节点约束和弯曲工况约束的自由度相同,2节点不约束。

8,11节点约束和弯曲工况约束的自由度相同,2节点全部自由 度被约束,5节点的自由度不约束。

9

3.2 施加约束

客车骨架边界条件约束位置示意图:

Z

Y

车架前端

弹簧单元

X

刚性梁

10

m / s2

3.3 施加载荷

客车骨架载荷及加载形式:

载荷

加载形式

18

3.47 左后轮悬空扭转工况下的竖直位移图:

19

3.48 左后轮悬空扭转工况下的应力图:

20

3.49 左后轮悬空扭转工况分析

根据左后轮悬空扭转工况下的应力图:客车骨架的很大 部分应力小于25MPa,在发动机加载的纵梁和横梁周围 产生了较大的应力约100MPa,在右围乘客门竖直梁上部 分区域也存在较大的应力约70MPa,前围支撑挡风玻璃 的横梁应力也较大,但小于许用应力。

1

结构与内容

1 概述 2 建立有限元模型 3 计算与分析 4 结构改进与分析 5 结论

客车车身的有限元计算与分析

客车车身的有限元计算与分析作者:郑州宇通客车股份有限公司马勇罗伟秦小奎摘要] 汽车是一个复杂的结构,本文采用有限元法对半承载式客车车身进行强度计算。

通过对车身的受力状态的应力分析,计算出整个车身结构的载荷和应力分布,为进一步改进设计提供理论依据。

关键词:客车三段式底盘模型简化有限元分析网格划分载荷1 前言有限元法是近代随着高速电子计算机的勃兴而发展起来的一种有效的数值方法。

尤其近年来计算机和软件技术的发展,有限元法也得到很大的发展,其应用范围不断扩大,在机械产品的设计中也得到广泛的应用。

随着汽车工业的发展,有限元的计算及分析方法目前已成为汽车设计的一个重要的环节。

目前ANSYS 有限元分析软件是其中功能比较强大的一种有限元分析软件。

有限元分析在汽车上的应用十分广泛,从车身、车架计算到发动机的曲轴、及传动系统的计算。

随着客车行业的快速发展,对客车的设计已发生了根本的改变,越来越多的技术被运用到客车的设计上,有限元法已成为各客车厂家所关注的重点。

本文针对从实际的大客车车身有限元计算项目出发(该项目经过多次论证),应用ANSYS 软件在SUN 工作站上对其进行结构强度分析。

通过分析,找出其车身的薄弱环节,改进设计,使结构更合理。

该车车身长为10m,宽为2.45m,高为3.5m,采用柴油发动机,发动机后置。

后轮驱动,采用半承载车身,载客量为45 人,主要用于长途客运。

2 车身计算的有限元模型有限元法是把连续的弹性体划分成有限多个彼此只在有限个点相连接的、有限大小的单元组合体来研究的。

就是说用一个离散结构来代替原结构作为真实结构的近似力学模型,即有限单元离散化,然后进行结构的整体分析,组集联系整个结构的节点位移和节点载荷的总刚度方程。

总刚度方程是包含有限个未知节点位移分量的线性代数方程组,利用单元分析得到的关系,就可求出各单元的应力。

车身的有限元法就是基于此原理而进行的计算设计。

对于半承载车身,它保留了底盘车架,将车身结构件与车架连接,使车身参与整车承载,从而可以对车架及结构断面进行减重,以达到材料的合理利用。

客车车身结构的有限元分析

客车车身结构的有限元分析田国富,赵庆斌(沈阳工业大学机械工程学院,沈阳110870)摘要:采用C A T I A软件建立客车车身的三维实体模型,然后通过A N S Y SWo r k b e n c h对客车车架进行静态分析,主要研究车架在水平弯曲、极限扭转、紧急转弯、紧急制动这4种具有代表性的行驶工况下的车架强度和刚度。

从而以此来判断车架的整体结构是否满足设计要求,并且通过4种工况确定车架某个部位的缺陷,为车架改进和优化提供重要依据。

关键词:车架结构模型;Wo r k b e n c h;静态分析;强度;刚度中图分类号:T匀员员源;T P391.7文献标志码:粤文章编号:员园园圆原圆猿猿猿(圆园员8)05原园041原园4Finite Element Analysis of Bus Body StructureTIAN Guofu,ZHAO Qingbin(Shenyang University of Technology,Shenyang110027,China)Abstract:This paper uses CATIA software to establish three-dimensional solid body model of the bus body,and then uses ANSYS Workbench to carry out static analysis of the bus frame.The frame strength and stiffness under four typical driving conditions,such as horizontal bending,extreme torsion,emergency cornering and emergency braking, are mainly studied.The results are used to judge the overall structure of the frame to meet the design requirements,4 kinds of conditions are used to determine the frame defects to provide an important basis for frame improvement and optimization.Keywords:frame structure model;Workbench;static analysis;strength;stiffness0引言客车车架作为大型汽车的主要骨架之一,在客车行驶过程中,车架在各种复杂的载荷作用下,其安全性、舒适性、使用寿命以及稳定性将作为汽车性能指标的重要判定参数,因此车架的强度和刚度在车架的整个设计过程中显得尤为重要,而通过有限元的方法对客车车架进行分析研究,求解出客车的静态分析结果,可以更加透彻地了解客车车架的应力和变形分布情况,从而对车架整体及某些薄弱部位进行优化,进而提高客车车架的安全性、可靠性。

大客车车身骨架有限元建模方法分析

大客车车身骨架有限元建模方法分析周建兴马力邓亚东何耀华武汉理工大学汽车工程学院摘要:本文介绍了大客车车身整体骨架的三种有限元计算模型,较全面地分析了这三种模型的特点和适应性,最后给出了一个采用全板壳元模型计算大客车车身骨架的实例。

关键词:客车车身骨架有限元建模方法随着我国对大客车(包括旅游车、长途客车和公交客车)各种性能要求的不断提高,采用有限元分析方法对大客车车身骨架进行分析越来越重要。

目前,对于客车骨架有限元分析方法可采用的计算模型的有三种,分别为基于杆系结构的计算模型,基于板壳结构的计算模型以及杆系和板壳混合结构的计算模型,它们各有自己的优点和不足。

由于大客车车身整体骨架规模大而且结构构件多,因而针对不同的分析内容和要求,选择合适的有限元计算模型非常重要。

本文分别对三种模型的适应性和特点进行了较全面的分析,并给出一个采用全板壳单元模型计算大客车车身骨架的实例。

1.基于杆系结构的大客车车身骨架有限元计算模型通常大客车车身骨架为全金属格子栅栏结构。

这些栅栏多由矩形管、槽钢、角钢等焊接而成,构件截面尺寸远小于其自身的长度,可以看成是杆系结构,有限元计算时可采用梁单元来离散整个车身骨架结构。

目前国内外流行的专业有限元软件采用的空间梁元的结点自由度为六个,分别为沿三个坐标轴方向的移动自由度和绕三个坐标轴的转动自由度。

采用杆系结构计算模型的优点和不足均很突出。

主要优点有:结构模型简单,车身骨架建模工作量相对较小;可以方便地求出结构整体变形、应力分布和应力水平;计算规模较小,对计算机硬软件资源要求较低;计算速度快,便于进行静动力计算,宏观模型修改方便。

但是它的缺点和不足也很明显,主要表现在以下几点。

第一,从理论上讲,采用基于梁理论的空间梁元简化客车骨架的实际部件(如纵横梁、侧围顶盖、地板架等),会使计算结果的满意度比较低。

这主要体现在:1)在计算客车车身骨架时,不易计算出构件本身及其接头处的应力集中。

2)客车骨架的具体构件通常具有不同的横截面,如所采用的槽钢、工字钢、Z型钢、矩形方管及其它异形管件,它们的截面形状相差很大。

轻型客车车身车架整体结构有限元模态分析

表 3所示为计算值与试验值的对比 。从表中可以 看出 ,与车身模态类似 ,计算模态频率偏小 ,原因是有 限元模型省略了较小零件 ,造成计算频率偏低 ,但模拟 计算值与试验值十分接近 。说明所建立的车架有限元 模型是正确的 。

表 3 车架模态频率计算值与试验值比较

Tab. 3 va lue of fram e m oda lity by sim ula tion and test

图 1 车身车架整体有限元模型 Fig. 1 Finite element model of body

included frame of a light bus

最终建立的车身车架整体有限元模型如图 1 所 示 ,共有 373 443个节点 , 355 765个单元 。其中壳单元 309 468,包含 296 818个四边形单元和 12 650个三角形 单元 ;实体单元 29 112个 ,包含 28 808个六面体单元和 304个五面体单元 ;连接单元 17 185个 ,包含刚性连接 单元 10 983个 、梁单元 2 872个和弹簧单元 3 330个 。

各主要振型如图 6~图 8所示 。

图 6 车架一阶扭转 Fig. 6 The first step distortion modality of frame

图 7 车架一阶侧向弯曲 Fig. 7 The first step modality in

the lateral direction of frame

图 5 侧板三阶弯曲 Fig. 5 The third step curving modality of side bar

表 2 车身车架整体模态计算值与试验值 Tab. 2 va lue of body m oda lity by sim ula tion and test

全承载式客车车身有限元结构分析

全承载式客车车身有限元结构分析摘要:车身结构是影响车辆性能的重要因素,因此应重视对车身结构的研究。

我国的客车数量逐年增加,客车工业也在稳步发展,客车的质量也在不断地提升。

因此,为了更好地提升客车的质量与性能,文章从即将成为主流客车的全承载式客车入手,简要地分析和研究了全承载式客车车身结构设计。

关键词:全承载式客车;车身结构设计;客车结构设计一、客车结构设计的力学理论与非承载式客车和半承载式客车相比,全承载式客车的车身重量较轻,刚性和结构的强度更高,在进行制造加工时,构件成型过程更加简洁,材料的利用率高,整体的重心较低,车子的稳定性好。

全承载式客车最大的优势就是其较高的被动安全性。

但是,如果不注意车身机构的传力路线,就无法体现出全承载式客车相对于其他两种类型客车的优点,会浪费制造材料,也无法保证安全性。

因此,在研究全承载式客车的车身结构时,就要对车身结构的传力路线进行分析。

非承载式、半承载式和全承载式这三种客车的分类是按照客车的车身结构的承载方式来划分的。

非承载式和半承载式客车都有一个较为明显的底盘大梁,但是全承载式客车的底盘是直接安装在车身的结构上的,整个车身具有整体性,是一体的。

由于全承载式客车的车身结构是由小截面的管材焊制成的。

这种小截面的管材沿杆向力的承受能力较强,但是抗弯曲能力较弱,易发生形变,因此应在进行结构设计时,通过巧妙合理的设计,将管材所承受的弯曲力转化为沿杆向力,来保持车身结构的稳定性。

所以,在进行设计时应更重视强度问题,而不是刚度,在进行车身结构的设计时用“强度理论”进行控制。

使全承载式客车的车身结构满足并实现其对强度的要求,增强车辆的整体性能。

二、全承载式客车的车身结构设计(一)车身结构设计由于全承载式车身结构主要是由小截面的方钢结构构成的,这种结构应对承载的力进行设计和转移。

通过精密的计算和测试,来确定车身结构的承重力分布,探究出管材的形变规律,来对整体的结构进行调整,使承受力进行转变,降低管材的形变度,增强整体结构的强度。

半承载式客车车身骨架有限元建模和分析

第30卷第4期 2007年4月合肥工业大学学报(自然科学版)JO U RN AL O F H EFEI U N IV ERSIT Y OF T ECH N OL O GYVol.30No.4 Apr.2007收稿日期:2006 03 26;修改日期:2006 08 21基金项目:安徽省十一五重点资助项目(06012082B)作者简介:高玉华(1963-),男,安徽阜阳人,合肥工业大学副教授,硕士生导师;张代胜(1962-),男,安徽青阳人,合肥工业大学教授,硕士生导师.半承载式客车车身骨架有限元建模和分析高玉华, 李华香, 张代胜(合肥工业大学机械与汽车工程学院,安徽合肥 230009)摘 要:文章在建立半承载式车身骨架板梁有限元模型的基础上,对车身骨架的强度、动态(模态)性能进行分析及静动态强度试验,建模中采用变截面梁,以便真实地模拟车身受力情况;结果表明有限元模型精度较高,骨架强度满足要求,存在优化空间,为轻量化提供参考依据。

关键词:半承载式车身;有限元方法;强度分析;模态分析;强度试验中图分类号:U 462.2 文献标识码:A 文章编号:1003 5060(2007)04 0493 05Finite element modeling and analysis of the semi integral bus body frameGAO Yu hua, LI H ua x iang, ZH ANG Dai sheng(S chool of M achin ery and Automobile Engineering,H efei University of Techn ology,H efei 230009,China)Abstract:The finite element(FM)models of the beams and plates and the FM m odel of the w ho le vehi cle are established.Streng th and mo dal analysis o f the frame is car ried o ut based o n exper im ents and calculations.The static strength test results pr ove that the FE model has good analy tical precision.The str ength o f the frame meets the requirements,and the bus bo dy structure can be lightened fur ther.Key words:sem i integral bus body;finite element m ethod;strength analysis;modal analy sis;streng th test随着CAE 技术不断发展,有限单元法(Fi nite Elem ent M ethod,FEM )逐渐在大客车车身骨架设计中得到应用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

客车车身的有限元计算与分析

引用地址:

/b644000/d4*******.htm [复制│超文本复制] 返回〈客车图书馆〉关闭窗口

10596627

bustech发表于:06-08-01 09:14 [只看该作者]

郑州宇通客车股份有限公司马勇罗伟秦小奎

摘要] 汽车是一个复杂的结构,本文采用有限元法对半承载式客车车身进行强度计算。

通过对车身的受力状态的应力分析,计算出整个车身结构的载荷和应力分布,为进一步改进设计提供理论依据。

关键词:客车三段式底盘模型简化有限元分析网格划分载荷

1 前言

有限元法是近代随着高速电子计算机的勃兴而发展起来的一种有效的数值方法。

尤其近年来计算机和软件技术的发展,有限元法也得到很大的发展,其应用范围不断扩大,在机械产品的设计中也得到广泛的应用。

随着汽车工业的发展,有限元的计算及分析方法目前已成为汽车设计的一个重要的环节。

目前ANSYS 有限元分析软件是其中功能比较强大的一种有限元分析软件。

有限元分析在汽车上的应用十分广泛,从车身、车架计算到发动机的曲轴、及传动系统的计算。

随着客车行业的快速发展,对客车的设计已发生了根本的改变,越来越多的技术被运用到客车的设计上,有限元法已成为各客车厂家所关注的重点。

本文针对从实际的大客车车身有限元计算项目出发(该项目经过多次论证),应用ANSYS 软件在SUN 工作站上对其进行结构强度分析。

通过分析,找出其车身的薄弱环节,改进设计,使结构更合理。

该车车身长为10m,宽为2.45m,高为3.5m,采用柴油发动机,发动机后置。

后轮驱动,采用半承载车身,载客量为45 人,主要用于长途客运。

2 车身计算的有限元模型

有限元法是把连续的弹性体划分成有限多个彼此只在有限个点相连接的、有限大小的单元组合体来研究的。

就是说用一个离散结构来代替原结构作为真实结构的近似力学模型,即有限单元离散化,然后进行结构的整体分析,组集联系整个结构的节点位移和

节点载荷的总刚度方程。

总刚度方程是包含有限个未知节点位移分量的线性代数方程组,利用单元分析得到的关系,就可求出各单元的应力。

车身的有限元法就是基于此原理而进行的计算设计。

对于半承载车身,它保留了底盘车架,将车身结构件与车架连接,使车身参与整车承载,从而可以对车架及结构断面进行减重,以达到材料的合理利用。

该车身与车架的刚性连接一般是通过将车身的裙边梁立柱焊接在由车架纵梁两侧伸出的三段式底架引出的连接梁来实现的。

由于客车车身结构的复杂性,必须对客车计算模型进行简化。

车身外蒙皮是靠焊接固定在骨架上的,承载能力相对骨架小得多,为简化计算,本计算实际中忽略蒙皮的作用。

客车的骨架结构由抗扭刚性很高的矩形钢管焊接形成的空间框架,由前、后、左、右,顶盖、地板六大部分组成。

另外根据需要简化车身内饰部分,结构叠合部分作了功能处理,即将一些邻近的节点进行合并处理,以减少总刚度方程的阶数。

经过以上处理,可建立简化模型。

因为客车骨架大部分由开口薄壁梁构成,按照有限元计算的规律(根据国内和国外的先进经验)把单元类型选择薄壁梁单元(BEAM50),即单元格大小为50,矩形网格,允许在边界和结合处进行划分三角单元,每个单元有12 个自由度,此次有限元计算共划分节点63481 个,单元60015 个,模拟焊点为7671 个。

模型如下图所示。

材料的弹性常数由国家相关材料标准设定为:

3 有限元划

分注意事项

在客车车身计算的过程中,前期处理的是否正确直接影响到计算的结果。

因此把连续体离散化成有限元计算简图时,应使原构件或结构尽可能比较准确地得到模拟。

这步工作是否适当,关系到最后计算精度的高低。

因此在划分有限元时,应该注意下列一些

原则:

(1) 单元小,网格密,则计算精度高,但对计算机的整体性能要求高,计算时间长;单元大,网格稀,虽然对计算机的整体性能要求低,计算时间短,但计算精度低。

因此,应在计算机容量的

范围内,根据合理的工作时间,并考虑工程上对精度的要求,合

理决定单元的大小。

(2) 对结构的不同部位采取相同的单元大小以便计算。

对边界曲折的部位、应力或位移变化剧烈的部位,单元应尽可能的小。

(3) 对边界平直的构件,在用矩形单元的同时允许出现三角单元,便于减小不必要的误差,但三角单元的三个内角大小不要相差太大,不要有钝角,最好不要小于30 度。

(4) 在载荷集度变化处和集中力处,应布置节点,以反映应力变

化。

4 车身载荷

模型建立以后,就要将客车车身所受的载荷加到模型上,客车车

身所受的载荷主要有:

(1) 车身骨架自重:此次计算将车身自重作为均布载荷分布在骨

架上。

(2) 附件自重:座椅作为均布载荷分布在地板骨架上。

(3) 载重:乘客及司机作为均布载荷分配于相应节点上,根据统

计资料,每个乘客的平均重量为65Kg。

(4) 总成及设备重量:主要指发动机和变速箱及空调重量,在计算中将其作为集中载荷,作用于边后梁的节点上,各部分载荷具

体数值如下:

1) 发动机及变速箱质量:850kg,分布在发动机车身上。

2) 乘客质量(本车载45 人):45×65=2925kg;

乘客椅质量:45×30=1350kg;

司机质量:65kg;

司机椅质量:30kg;

司机、司机椅、乘客及乘客椅均匀分布在地板骨架上。

3) 空调蒸发器质量为100kg,分布于空调支架上;空调冷凝器质

量为50kg,分布于冷凝器支架上。

4) 车身质量为6460.37kg(I-DEAS 软件计算结果)。

5 材料特性

客车车身涉及两种材料:

(1) 汽车大梁用热轧钢板WL510

(2) 普通碳素结构钢Q235

查阅有关材料,得其材料特性如下:

以上计算是静态计算。

而实际中客车是以一定的速度行驶的,在行驶过程中由于路面不平等原因汽车产生振动,产生加速度,所以汽车在行驶过程中所受的载荷比静态计算的载荷要大的多,在强度分析中一定要考虑动载荷,一般是静载荷乘以动载系数。

而动载系数主要取决于三个方面:道路条件、汽车行驶状况和汽车的结构参数。

由于以上参数复杂,使动载系数很难用数学分析方法确定,所以在计算中采用经验数值。

由实验和计算得出,在强度校核时,当客车四轮着地时,受对称垂直载荷时,动载系数可取为:Kzs= 2.0~2.5,本文取Kzs=2.5。

对于一轮悬空,客车受非对称垂直载荷时,在这种复杂的工况下客车不允许速度太高,

动载系数取为:Kzs =1.2。

6 应力计算

载荷加好以后就可对模型进行计算。

根据实际情况分两种情况分

析。

6.1 四轮着地

此种结构就是车身结构完全支承,在满载的情况下计算各处的应力.该计算工况是在前、后悬架前吊耳处约束X、Y、Z 三个平移自由度,后吊耳处约束Y、Z 两个平移自由度.经过计算分析可得到如下结果,车身的变形形状如图1 所示。

图16.2 一轮悬空

这是一种危险的工况,汽车满载行驶在凹凸不平的路面时,往往会出现一轮悬空的情况,这时车身受到变扭联合作用,由于车身左右设计不对称,所以计算中分以下几种情况进行分析计算(图

2):

图2①右前车轮腾空状况;②左前车轮腾空状况;③右后车轮腾

空状况;④左后车轮腾空状况。

四种工况计算的结果如下表:

7 结论

以上为该次有限元计算的结果,根据以上的计算结果可见,右后车轮腾空的工况下应力最大,在此极限工况下最大应力值为119MPa,小于材料屈服极限(235MPa),这与理化分析是一致的,另外从计算结果中还可以看出,由于车身设计时左右不对称导致右侧车身前车门处结构相对比较薄弱,所以应力值比较大,这与实际也是相符的,所以建议加强车门横梁的结构,改变应力分布,使车门部位应力分布均匀。

以上分析是经过简化的情况下计算出来的,所以也是最保守的计算,其应力结果符合设计的强度要求,而实际的情况比计算的结果小,完全符合强度要求。