cp45作业指导书(二)

标准作业指导书

标准作业指导书标准作业指导书标准作业指导书一份好的作业指导书,应该能让作业人员很快理解。

应该尽可能用图片来提供作业指导,仅辅助以很少的必要的文字。

以下是小编为大家整理的标准作业指导书相关内容,仅供参考,希望能够帮助大家!标准作业指导书11.目的规范耐酸性试验所用磷化液的配制、酸度测定和使用,确保测试结果的准确性。

2.试验材料和设备磷化液原液、氢氧化钠、纯水、甲基橙指示剂容量瓶、碱式滴定管、250ml三角烧瓶、滴管、10ml移液管3.游离酸和总酸度的测定3.1 游离酸度的测定游离酸度是指磷化液中的游离h+的浓度(含部分游离磷酸),单位为“点”。

其定义为:取10ml磷化液,以甲基橙或溴粉兰作指示剂,用0.1mol/l naoh溶液滴定至终点,naoh所消耗的毫升数,即为此磷化液的游离酸点数,也称游离酸度(fa)。

将10ml的配置好的磷化液用移液管移至三角烧杯中,加4滴甲基橙(或溴酚蓝)指示剂,用氢氧化钠标准溶液滴定,颜色由红色变为橙色(或用溴酚兰指示液滴定至由黄变为蓝紫色)时所消耗的毫升数即为游离酸度。

3.2 总酸度的测定将10ml的配置好的磷化液用移液管移至三角烧杯中,加4滴酚酞指示剂,用氢氧化钠标准溶液滴定,颜色由无色变为淡红色时所消耗的毫升数即为总酸度的值。

4.标准磷化液的配制称取磷化液原液,按照磷化液:纯水=3:97的比例配制,并加氢氧化钠标准溶液调节游离酸度至客户要求的范围内。

5.磷化液的使用注意事项磷化液每次使用之前和使用过程中,应取样检测,确保游离酸度在客户要求的范围内。

如果游离酸度偏低,应重新配制磷化液。

标准作业指导书2一、标准滴定溶液的配制和标定按照gb601-2002之规定执行。

二、除gb601-2002标准另有规定外,所用试剂均应在分析纯以上,所用制剂及制品,应按gb603-2002的规定制备,试验室用水应符合gb?t6682-1992中三级水的规格。

三、按照gb601-2002之规定制备的标准滴定溶液,除高氯酸外,均指20℃时的浓度。

关键工序、特殊过程作业指导书

关键工序、特殊过程通用作业指导书(熔化极气体保护焊部分)1 主要内容与适用范围1.1 焊接工序是产品制造过程中必须严格控制的特殊工序,本规程规定了一般零件的焊接工序须遵照执行的通用工艺规程。

检验人员应按图纸、工艺和本规程进行工序质量监督和验收焊接结构件。

图纸、工艺中有与本规范不一样的要求,应按图纸、工艺执行;工艺技术人员根据生产现场做出具体技术要求的,应临时按工艺技术人员要求执行。

1.2 该规程本部分适用于MAG 焊(CO2、富氩混合气等非惰性气体保护焊)。

1.3 本规程适用于湖南万征机械科技有限公司制作产品焊接工艺要求。

2 材料2.1 钢材举例2.1.1 低碳钢含碳量小于0.25%,其他合金元素的含量也较少的钢有:08、20、Q235、Q255,其焊接性能良好。

2.1.2 中碳钢含碳量在0.25%~0.6%之间的碳钢有:35、45,对于板厚小于30mm 的中碳钢其焊接性尚可。

2.1.3 低合金钢在碳钢的基础上加有少量合金元素(Mn、Mo、Ni、V 等)的钢,有16Mn、45Mn、HARD0X400,其焊接性较好。

2.1.4 不锈钢在碳钢基础上加有一定量的合金元素(Cr、Ni、Ti 等)的钢,有0Cr18Ni9,其焊接性较好。

2.2 焊接用焊材低、中碳钢、低合金钢(如2.1.1、2.1.2、2.1.3 所列)间焊接均用:焊丝ER50-6,φ1.2;不锈钢(如2.1.4 所列)间焊接用:焊丝H00Cr21Ni10。

2.3 钢材、焊材必须有产品质量证明书,进厂时按JG/T5112 检验。

3 熔化极气体保护焊工艺规范焊工在焊接施工前,应熟悉相应的图纸及相关的技术资料、文件,按要求准备好焊接材料、选好焊接设备、调好焊接工艺参数。

3.1 焊前准备3.1.1 在组装前,应清除焊件相互接触面及焊缝两边的污物(如:铁锈、油污、氧化皮、油漆等),并须去除潮湿(可采用火焰烘烤,烘烤过程最高温度不得超过75℃);具体清理范围:对接焊:接头两边每侧20-30mm;角焊:焊角高+20mm3.1.2 坡口制备应尽量以机械加工的方法进行。

作业指导书(SOP)编制规范

1 目的根据单位《管理文件控制规程》的相关要求,规定单位作业指导书的基本内容、要求和管理,规范单位作业指导书的编制行为,提高单位精细化管理能力。

2 范围适用于XXXXXXXX各类作业指导书的编制和管理。

3 定义作业指导书是指针对某项操作或某个岗位的作业活动的文件,侧重描述如何进行操作,用来指导和规范该项工作的文件。

对这类文件可有不同的具体名称,如针对某一事项可称为“XXX作业指导书”、针对岗位的作业指导可称为“XXX岗位作业规范”、针对设备仪器操作可称为“XXX 操作规程”等.4 职责4.1职能部门负责人负责本部门作业指导书的审核批准;指导临床科室对口业务范围内作业指导书的编制。

4。

2科室负责人负责梳理本科室业务流程,确认需要编制成作业指导书的关键操作,指导编制科室作业指导书,并对内容的适宜性、合理性和有效性进行审核、批准。

5 要求5。

1基本结构单位作业指导书应遵循5W1H原则,阐述清楚为什么这样做、在什么时间,什么人、在哪儿、做什么事情、怎样做,一般由目的(作业要求)、范围、定义、工作准备、操作步骤(规程)、报告与记录、注意事项和相关文件(献)几部分构成。

若以表格形式表达可参考附则所列格式。

5.2各部分内容要点5。

2.1目的(作业要求)阐明编制该作业书的依据和目的,要达到的目标或效果。

可采用“依据……(标准、国家规范等)相关要求,明确……(该项操作的作业程序),提高……(能力或水平),实现……(目标)"等语句进行描述。

5。

2.2范围描述该作业指导书适用的范围及不适用的范围。

可采用“适用于……(在什么地方,做什么事情)的操作指导”进行描述。

5.2.3 工作准备描述在操作该项作业前应该做好的相关准备工作。

一般包括环境准备,对环境的特殊要求如消毒;设备设施准备,如手术器械等;文书准备,如病历、知情同意书、记录单等;人员准备,人员数量、资质等要求。

若无特殊准备,可描述为(无)。

5.2.4 操作步骤描述该项作业的具体的操作步骤及要求,在描述中应: a)条理清晰。

气体焊接作业指导书

气体保护焊作业指导书1目的和范围本指导书规定了混合气体保护手工焊接的工艺及操作应遵守的规则。

本指导书适用于本公司产品的气体半自动焊。

2引用相关文件GB/3375 焊接术语GB/T8110 气体保护电弧焊用碳钢、低合金钢焊丝GB 985 气焊、手工电弧焊及气体保护焊、焊缝坡口的基本形式与尺寸HG/T2537 焊接用二氧化碳3技术要求3.1 焊工焊工须经气体保护焊理论学习和实践培训,经考核并取得相应项目的合格证书,方可从事有关焊接工作。

特殊工程的焊接人员应取得相关工程要求的资质证书。

3.2 焊接材料3.2.1焊丝3.2.1.1焊丝应符合《气体保护电弧焊用碳钢、低合金钢焊丝》(GB/T8110)的规定,并有制造厂商的质量证明书和产品合格证。

3.2.1.2应根据母材的化学成分和对焊接接头的机械性能的要求,合理选用焊材。

3.2.1.3本公司常用焊丝牌号为ER50-6,此外特殊材料焊接时应按照《气体保护电弧焊用碳钢、低合金钢焊丝》(GB/T8110)选择相应的焊丝。

ER50-6焊丝的化学成份见表13.2.1.4本公司所用焊丝直径规格为1.0mm、1.2mm、1.6mm。

3.2.1.5焊丝按表面状态,常用镀铜焊丝,焊丝以焊丝盘状态。

3.2.1.6焊丝表面应光洁无油污、无锈蚀以及无肉眼所能见到的镀层脱落。

3.2.1.7焊丝盘焊丝重量为20kg。

3.2.2 保护气体3.2.2.1混合气体的配比应符合规定的要求,质量稳定。

常用的混合气体:Ar(80~85%)+CO2 (20~15%)。

3.3焊接设备的使用3.3.1选择焊接电源形式气体保护焊使用电源均为直流电源。

3.3.2焊机的设备容量及电流调节范围焊机额定电流为350A、500A。

焊机的电流调节范围,应选择在焊机的额定焊接电流内调节。

3.4 焊接工艺3.4.1焊前准备3.4.1.1焊缝坡口的基本形式与尺寸,可按JGJ81选用。

全焊透时,坡口尺寸见表2;部分焊透时,坡口尺寸见表3。

CP45fv片式元件贴装教案

教学单元:CP45贴片机杆式喂料器一、教学目标:1.掌握片式元件在线编程方法二、教学重点:1在线编程过程。

2 优化的目的和作用。

三、教学内容:复习:●喂料器(三种:带式、杆式、盘式。

同样,带式喂料器在贴片机上的位置对应了相应的编号,相应的编号的喂料器安装位置的中心点坐标数据已经录入系统软件。

即,吸嘴取料位置的坐标数据机器已经默认知道。

●导轨:导轨由Y轴电动机带动调宽。

PCB板子的传输则由皮带动作完成。

皮带的动作则有电动机带动,而电动机的动作与停止则由机器控制的光电传感器实现。

光电传感器原理可以稍微展开,如何遮断如何脉冲,电动机如何得到信号。

●贴装头:●6个飞行相机、一个移动相机、三个旋转电动机控制六根杆的旋转即元件角度。

六个电动机控制六根杆的Z轴上下。

当然还有一个反光镜。

●工作过程进板--停板--夹板--相机识别MARK点对PCB板定位--贴装头运动到喂料器位置由吸嘴吸取程序设定所需的元件—相机或激光或其他类型传感器检测元件信息(位置、大小、厚度、元件引脚数目等等)--贴装头运动到PCB上相应焊盘位置,吸嘴下降,以一定压力把元件贴装在有黏性的已经印刷锡膏的焊盘。

贴装完成。

本节课内容:1.片时原件在线程序编制:编制程序的全部步骤:●BOARD------PART-------STEP-------OPTIMIZE-------FEEDER------PRODUCTION第一步:BOARD目的:把要生产产品的PCB板子的相关信息输入机器。

输入信息包括:PCB SIZE(长度、宽度) -----长度为X方向的贴装范围,宽度则决定导轨的宽度。

PCB POSITION(贴装原点)-----原点分为机器原点和贴装原点。

机器原点在机器右下角,STOPPER附近,为机器出厂前已经定义固化在机器控制器内。

而贴装原点则为人为在PCB板子的右下角定义一个(0,0)点,以该点为原点作新的坐标系,PCB板子上其他原件的贴装坐标得以定义。

兄弟MFC-8460N_8860DN_DCP-8060维修手册

本手册的构成

本手册由9个章节和4个附录组成。

2.1.2.1 纸张操作................................................................................................. 2-2 2.1.2.2 介质规格................................................................................................. 2-2 2.1.3 可打印区域...............................................................................................................2-5 2.1.3.1 PCL5e/EPSON/IBM 㟩ਅ ...................................................................... 2-5 2.1.3.2 PCLXL, PS (BR-Script 3) ...................................................................... 2-8 2.1.4 各种设定下的打印速度...........................................................................................2-9 2.1.5 墨粉盒重量信息.....................................................................................................2-10 2.2 规格表 ............................................................................................................ 2-11

45焊接作业指导书

序号

焊缝

编号

母材

焊接材料

焊接

电流

电弧

电压

热处

理

类别

依据评定号焊工资格源自无损探伤WPS

编号

备注

钢号

规格

范围

牌号

规格

1

2

3

4

5

编制

日期

审核

日期

标记

处数

更改文件号

签名

日期

标记

处数

更改文件号

签名

日期

QY/JL8-8.3

XXxx有限公司

产品名称

接头编号

WPS编号

部件名称

材料及规格

工艺评定号

接点简图:

焊接过程

保护气体:

焊工合格项目:

焊接规范参数

焊接方法

层次

焊接材料

电源极性

规格(㎜)

电流(A)

电压(V)

焊速㎝/min

预热方法

预热温度

层间温度

备注

编制

审核

年月日

年月日

标记

处数

文件号

签字

日期

标记

处数

文件号

签字

日期

Y/JL8-8.0

XXxx有限公司

焊接作业指导书

文件编号:WWI

产品名称:

图号:

产品编号:

编制:审核:

年月日

QY/JL8-8.1

XXxx有限公司

接头编号

布置图

产品名称

图号

产品编号

类别

编制:年月日

审核:年月日

QY/JL8-8.2

XXxx有限公司

产品焊接工艺及检查项目

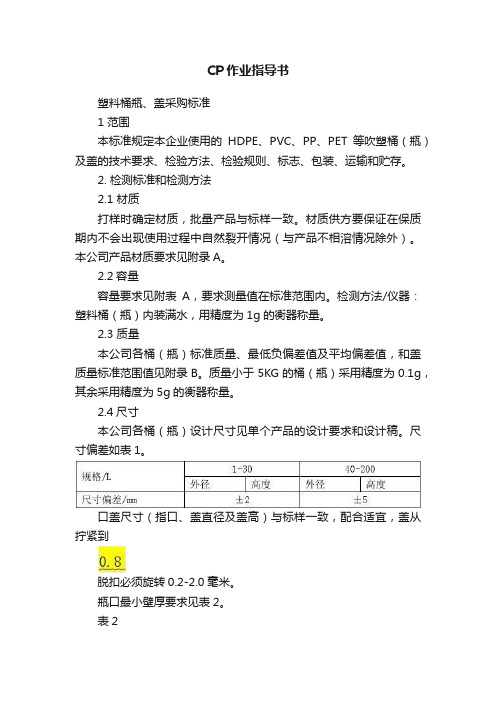

CP作业指导书

CP作业指导书塑料桶瓶、盖采购标准1 范围本标准规定本企业使用的HDPE、PVC、PP、PET等吹塑桶(瓶)及盖的技术要求、检验方法、检验规则、标志、包装、运输和贮存。

2. 检测标准和检测方法2.1 材质打样时确定材质,批量产品与标样一致。

材质供方要保证在保质期内不会出现使用过程中自然裂开情况(与产品不相溶情况除外)。

本公司产品材质要求见附录A。

2.2容量容量要求见附表A,要求测量值在标准范围内。

检测方法/仪器:塑料桶(瓶)内装满水,用精度为1g的衡器称量。

2.3 质量本公司各桶(瓶)标准质量、最低负偏差值及平均偏差值,和盖质量标准范围值见附录B。

质量小于5KG的桶(瓶)采用精度为0.1g,其余采用精度为5g的衡器称量。

2.4尺寸本公司各桶(瓶)设计尺寸见单个产品的设计要求和设计稿。

尺寸偏差如表1。

口盖尺寸(指口、盖直径及盖高)与标样一致,配合适宜,盖从拧紧到脱扣必须旋转0.2-2.0毫米。

瓶口最小壁厚要求见表2。

表22.5 最小壁厚及对称部位壁厚比表3最小壁厚:用测厚仪或其他方法找出桶体的最薄处,然后剖开后用0.01mm游标卡尺加以测量,精确到0.02mm。

对称部位壁厚比:以桶体中截面上连接塑模接缝的中线或与其相互垂直的中线为对称轴(如图1)。

在该面任意选取不在同一侧的对称点,测出壁厚,按下式就算,精确到0.02mm。

计算式:n=N1/N2其中:n——对称部位壁厚比;N1——较厚处壁厚,mm;N2——较薄处壁厚,mm。

2.6 外观(总体800PPM)2.7液位线要求液位线宽度采用精度为0.02mm的量具量测;液位线容量偏差采用精度不低于0.01KG的衡器,取最大标识容量刻度,装温度为23±5℃的水,测定水的质量,然后按水的密度1KG/L换算成容量,比算出相对于公称容量的偏差,再按下式计算,取绝对值最大的偏差为试验结果。

V=(B1-B2)/B2*100式中:V-液位刻度容量偏差,%;B1-最大标识刻度容量 L;B2-公称容量 L。

45-65塑料挤出机作业指导书

3、收线:由排线器、电动机收线轴及升、降电动机组成。将成品电线整齐均匀地收在轴上。

4、电气控制柜:由整机电源开关、主机电动机开关、牵引收线电动机开关及牵引头升、降速开关自动控温表等,是整机的枢纽部位。

1、导电线芯表面禁止与水和油污接触。

2、发生后及时更换或病理干净。

4

电线绝缘或护套偏芯超差

1、正确校正模具,紧固螺栓。

2、定时检查模具的损坏程度,如损坏应及时更换。

5

成品电线严重粗细不均、竹节

1、检查收放线涨力和牵引转动部位有无障碍。

2、导电线芯是否受潮有水。

3、模具是否合适。

6

成品电线绝缘和护套不符合《聚氯乙烯塑料物理机械性能标准》要求

牵引速度

米/分

3

收

线

电动机功率

千瓦

电动机转数

转/分

升降电动机功率

千瓦

升降电动机转数

转/分

收线轴侧板直径

mm

600

4

冷却

冷却水槽长度

米

4

2、Ø65塑料挤出机

序号

单位

名称

单位

数据

1

主

机

螺杆直径

mm

65

长径比

L/D

25:1

压缩比

螺杆转数

转/分

20~125

电动机功率

千瓦

22

电动机转数

转/分

470~1410

2

160±10

160±10

170±10

XLPE

190±10

包覆作业指导书

包覆作业指导书本作业指导书规定了包覆生产技术要求、包覆的工艺流程,岗位操作步骤、生产自检、生产中常见问题及处理方法。

一、技术要求1.包覆后产品直径允许偏差:(d为包覆后产品直径)根据工艺要求确定,一般为d 006.02.表面质量2.1表面应光滑、无气泡、无抽槽、无划伤及无机械损伤等缺陷;2.2表面无露钢现象、无铝结块现象;2.3表面不应带有水分;3.钢铝结合力铝层与钢芯之间应紧密结合,不允许脱壳.4.偏心度最小铝层厚度符合标准要求。

二、操作步骤1.生产前准备工作1.1生产前工装准备.1.1.1根据生产需要,更换好相应的挤压轮和压料棍(根据使用φ9.5mm铝杆还是φ12mm 铝杆确定);1.1.2根据工艺单规定的所生产的产品规格,选择并确定包覆模的尺寸是否符合要求(根据模具工艺卡),并检查所用模腔是否符合要求.1.1.3将安装好的模腔进行预热,在生产开始时模具温度应达到400℃以上1.1.4收线盘:φ1400mm机用周转盘.1.2原材料检查1.2.1检查包覆用钢丝尺寸是否符合工艺单的规定.1.2.2检查铝杆尺寸是否符号要求,表面质量是否符合生产的需要.1.3辅助设备检查1.3.1检查外冷却水供给是否正常.1.3.2检查铝杆清洗箱及钢丝清洗箱的水位是否符合要求.1.3.3检查压缩空气供给是否正常,气压是否达到要求.1.3.4检查氮气供应是否充足,氮气浓度是否大于95%.1.3.5检查铝杆清洗系统及钢丝清洗系统液体温度应≥60℃.1.4生产设备检查1.4.1检查计算机参数及操作台上所有按钮是否处于可控制状态;1.4.2检查所有设备上的按钮是否处于可控制状态;1.4.3检查设备上所需的气压,液位是否处于可进行生产状态;1.4.4检查主机冷却系统、液压系统、伺服液压系统工作是否正常;1.4.5检查主机空载运行是否正常;1.5工艺检查及准备1.5.1检查流转卡、记录是否齐全,与实际是否相符。

1.5.2检查前一班的交接班记录,有无需立即整改的问题。

冲压机作业指导书(最新版)

( 安全技术 )单位:_________________________姓名:_________________________日期:_________________________精品文档 / Word文档 / 文字可改冲压机作业指导书(最新版)Technical safety means that the pursuit of technology should also include ensuring that peoplemake mistakes冲压机作业指导书(最新版)一、开工作业前作业指导书1、操作者必须熟悉设备的结构、性能及正确操作方法,懂得电气安全及捆绑吊挂知识,掌握起重吊运指挥信号,熟悉维护保养知识,凭设备操作证操作设备,严禁超负荷使用。

2、在进入工作岗位前应认真检查个人劳动防护用品是否齐全,佩戴是否正确后方可进入工作岗位。

3、作业前,必须认真检查机床机械传动部位、润滑系统、油泵,风压管路,正联锁空气分配阀管路、制动器、结合器动作、平衡器的作用是否正常。

4、如果滑块部分的重量全部被平稳,可用人力盘车,使主传动系统动作。

5、主电机空运转3-5分钟,确认正常后,再试主电机运转开动制动器,结合器,先试寸动、单次,最后试连续动作,检查动作是否灵活可靠。

6、严禁上岗前喝酒。

7、按冲压机安全检查表项目逐一检查、异常时自己解决不了的报修处理,正常后再开动机床。

二、作业过程中作业指导书1、工作中随时注意运转情况,发现模具卡住,工件质量不合格或压力机有异状时,应立即停车检查、禁止带病作业。

2、调整,更换模具时必须停电停机,只能用手攀机,调整完毕后,先空转确认后方可试冲。

3、工作时只允许单次行程操作,不允许连续行程操作。

4、机床开动后,手、头严禁伸入冲头行程内,严禁一人操作一人送取料。

5、多人作业时要一人指挥并掌握脚踏或按钮。

要注意查看周围,确认他人已在安全位置时再踩脚踏或按按钮。

严格执行联合作业指导书。

关键工序(焊接)作业指导书

技术文件页次: 3 - 7钢焊件坡口形式和尺寸表A.0.1项次厚度T(mm)坡口名称坡口形式坡口尺寸备注间隙(mm)钝边(mm)坡口角度(β) (°)1 1~3 I型坡口0~1.5——单面焊3~6 0~2.5 双面焊2 3~9 V型坡口0~2 0~20~365~7555~65 9~26 0~336~9 带垫板V型坡口3~50~20~245~559~26 4~64 12~60 X型坡口0~3 0~3 55~655 2~30 T型接头I型坡口0~2 ——6 6~10T型接头单边V型坡口0~2 0~245~55 10~17 0~30~317~30 0~40~4技术文件页次: 4 - 7续表A.0.1 项次坡口名称坡口形式坡口尺寸间隙(mm)钝边P(mm)坡口角度(β) (°)备注7 20~40 T型接头对称K型坡口0~3 2~3 45~558 管径Φ≤76法兰角焊接头2~3 —50~60(30~35)9 管径Φ76~133承插焊接法兰2~3 —45~6010 法兰角焊接头承插焊接接头———K=1.4T,且不大于颈部厚度E=6.4,且不大于T同种钢焊接选用的焊接材料表B.0.1表B.0.1异种钢焊接选用的焊接材料表B.0.2编制审核批准2014年3月15日。

Q345C手工焊焊接工艺指导书及评定表

焊接工艺指点书〔代号:PWPS〕单元称号:厦门安能建立焊接工艺指点书编号HPD01—02日期:2011.12焊接工艺评定讲演编号:HP02焊接办法:SMAW(手工焊) 机器化水平:手工□半主动□主动□焊接讨论:简图:〔讨论方法、坡口方法与尺寸、焊层、焊道安排及次序〕~2.5坡口方法:V衬垫〔资料及规格〕:/其余:/母材:Q345C类不号I 组不号I-1 与类不号I 组不号I-1 相焊及规范号钢号Q345C与规范号厚度范畴:14~25钢号Q345C相焊母材:对接焊缝14~25mm 角焊缝不限管子直径、壁厚范畴:对接焊缝焊缝金属厚度范畴:对接焊缝其余:/直径不限壁厚14~25mm角焊缝14~25mm不限角焊缝不限焊接资料:焊条商标CHE507RH焊条规格Φ4.0、Φ3.2型号E5015G钨极型号规格/ 焊丝商标/ 焊丝规格/ 型号/ 焊剂商标/焊条烘干参数爱护气体焊丝烘干参数/ / 流量/ 其余/焊材规范添补金属尺寸Φ3.2、Φ4.0焊缝〔焊丝〕熔敷金属化学身分%焊材C Si Mn P S Cr Ni Mo V Ti Nb商标焊接地位:对接焊缝地位:角焊缝地位不限焊接偏向向上/预热、层间温度: /预热温度〔同意最低值〕 层间温度〔同意最高值〕 焊后消弭应力热处置: / / ℃坚持预热时刻 ℃加热方法/min//温度范畴 电特点: 电流品种:/℃保温时刻 极性:/min直流 DC-焊接电流范畴〔A 〕 电弧电压〔V 〕焊接工艺规范参数请求:〔按所焊地位跟厚度分不列出电流跟电压范畴,记载下表〕焊条〔丝〕焊接电流线能 量焊接 档次焊接 办法焊接速率电流电弧电压V商标直径极性cm/minAkJ/cm1 2 3SMAWCHE507RH Φ3.2 SMAWCHE507RH SMAWCHE507RH Φ4.0Φ4.0对焊接讨论的根本请求: 1表面测验 测验评定规范 测验方法2无损测验 测验评定规范3力学功能打击实验缺口地位屈从强度R eL抗拉强度R N/mm 2m实验温度 〔R 〕p0.2 曲折角度〔°〕 缺口 范例N/mm 2℃其余测验体例日期考核日期同意日期表E.2焊接工艺评定讲演〔代号:PQR 〕单元称号:厦门安能建立焊接工艺指点书编号:HPD01—02焊接工艺评定讲演编号:HP02 机器化水平〔手工、半主动、主动〕焊接办法:SMAW讨论简图:〔坡口方法、焊接档次及次序〕~2.5母材:资料规范钢号Q345C类组不号I-1添补金属:焊条焊材规范与类、组不号I-1 相焊,厚度20~32,直径/ E5015G 焊材商标CHE507RH焊材规格Φ3.2、Φ4.0×350mm 焊缝金属厚度20~32mm 焊接地位:对接焊缝地位角焊缝地位不限偏向:向上向上不限偏向:预热、层间温度:预热温度:/ ℃层间温度:// ℃焊后消应热处置:消应热处置温度电特点:/ ℃保温时刻性:min电流品种:直流极焊接电流: A 电弧电压V;其余/ 技巧办法:焊前清算跟层间清算:清算坡口左近30mm油、绣、水分等反面清根办法:焊接速率cm/min多道焊或单道焊〔每面〕多丝焊或双丝焊焊接工艺参数焊接焊接/ 其余焊条〔丝〕焊接电流电弧电焊接速率线能量档次办法压V cm/min kJ/cm 商标直径极性电流A1SMAWCHE507RHΦ3.22SMAWCHE507RH4.0Φ3SMAWCHE507RHΦ4.0操纵技巧:表面测验论断:试样编号表面发觉缺欠状况评定后果测验单元 无损探伤论断: 试样 测验讲演编号金相微不雅检查讨论硬度 探伤办法焊接缺欠评定品级评定后果编号母材焊缝测验单元 测验讲演编号拉伸实验 试样 实验讲演编号试样宽度 试样厚度横截面积断裂负荷 抗拉强度 断裂部位跟特点mmmmmm 2kNN/mm 2编号曲折实验 试样 实验讲演编号 试样厚度 弯心直径 曲折角度 试样范例实验后果编号mmmm〔°〕打击实验 试样编 号实验讲演编号 实验温 度℃打击接收功试样尺寸缺口范例缺口地位备注J硬度实验后果〔HV 〕 焊缝实验讲演编号热妨碍区母材金相测验后果 实验讲演编号微不雅微不雅其余测验其余测验工程论断: 论断:本评定按评定后果:〔及格、分歧格〕 焊工姓名 规则焊接试件,测验试样、测定功能,确认实验记载准确。

作业指导书与实际操作不符合项

注:以上尺寸公差均为+-0.15mm作业指Leabharlann 书与实际操作不符合项产品型号

工序

作业指导书检查内 容

图纸检查内容

S11前减 S11前减 S11后减 S11后减 S11后减 S11后减 S11后减 S11后减 S11后减 A11前减 A11前减 A11后减 A11后减 A11后减 A11后减 A11后减

内油缸切管 内油缸倒角 防尘罩切管 外筒切管 外筒倒角 内油缸切管 内油缸倒角 底阀刻印 活塞刻印 内油缸切管 内油缸倒角 外筒切管 外筒倒角 内油缸切管 内油缸倒角 底阀压入

管长305mm 管长304mm 管长151mm 管长196mm 管长195mm 管长187.5mm 管长186.5mm

1*0.2*4

1*0.1*2 管长305mm 管长304mm 管长377.5mm 管长376.5mm 管长368mm 管长367mm 总长371.7

管长305mm 管长304mm 管长151mm 管长196mm 管长195mm 管长187.5mm 管长186.5mm

1*0.2*4

1*0.1*2 管长305mm 管长304mm 管长377.5mm 管长376.5mm 管长368mm 管长367mm 总长371.7

实际操作执行内容

管长304mm 管长303mm 管长150.5mm 管长196.5mm 管长195.5mm 管长187mm 管长186mm

1*0.1*2 1*0.2*4 管长304mm 管长303mm 管长377mm 管长376mm 管长367mm 管长366mm 总长373.2

管道聚乙烯热收缩带补口补伤作业指导书

于+_5°C。加热温度达到要求后才可涂刷底漆,底漆按生产厂使用说明书调配并均匀涂刷。 3)热收缩带安装和定位应符合产品说明书的要求。 4.2.7 涂刷底漆 管口加热温度合格后,按使用说明书调配底漆,均匀涂刷。 4.2.8 热收缩片安装和定位 热收缩片安装和定位应符合产品说明书的要求,与防腐层搭接宽度不应小于 100mm。采用 热收缩片时,应用固定片固定,周向搭接宽度不应小于 80mm。 4.2.9 热收缩套(带)加热 1)将热收缩套定位后,用火焰加热器先从中间位置环向均匀加热,使中央部位首先收缩。 2)采用四人从中央向两侧均匀移动加热,从管底到管顶逐步使热收缩片均匀收缩,用辊子 滚压平整,将空气完全排出,使之粘结牢固。 3)至端部约 50mm 处时,将火焰调小,转从侧向向内加热胶面,至胶熔融后,再缓慢加热 热收缩片,直至端部周向底胶均匀溢出。 4)禁止对热收缩片上任意一点长时间喷烤,热收缩片表面不应该出现碳化。 4.2.10 检查验收 1)补口外观应逐个检查,热收缩带表面应光滑平整、无皱折、无气泡,涂层两端坡角处与 热收缩带贴合紧密,无空隙,表面没有烧焦碳化现象。 2)热收缩套与防腐涂层搭接宽度应不小于 100mm。采用热收缩带时,应用固定片固定,周 向搭接宽度应不小于 80mm。 3)热收缩带补口应用电火花检漏仪逐个进行针孔检查,检漏电压 15KV。如出现针孔,可用 补伤片修补并重新检漏,直到合格。 4)热收缩带补口粘结力:25°C+-5°C 下剥离强度应不小于 50N/cm,每 500 个补口(或 首批材料)抽测一个口,如不合格,应加倍抽查。 4.2.11 管口补口标识 补口完毕后,用路标漆按业主要求进行标记。 4.2.12 填写施工、质量检查记录 竣工资料(1)补口防腐材料的出厂合格证及报告检验报告。

热处理作业指导书

热处理作业指导书热处理作业指导书一、范围本技术条件规定了钢制零件热处理技术要求和检验方法。

本技术条件适用于钢的正火与退火、淬火与回火、感应与火焰淬火和渗碳淬火等热处理件。

本技术条件未规定的技术要求应在图样或专用技术革新文件中规定。

二、一般规定适用于钢的正火与退火、钢的淬火与回火,钢表面淬火和钢的渗碳钢淬火件。

1.工件的工艺路线应正确,材料牌号与图样相符,代料要有代料单。

2.工件材料的化学成分应符合国家标准、部(行业)标准或工厂标准中相同牌号的规定。

3.淬火、表面淬火和渗碳淬火件热处理前表面不得有裂纹、飞刺、锈蚀、斑痕和油污等影响热处理质量的缺陷。

4.工件的最终热处理要求应在图样中标注或说明。

5.工件的机械化性能要求(硬度除外)应在图样中标注具体项目和数值要求。

6.工件热处理工艺简图应能反映出工件的轮廓尺寸、有效截面尺寸、表面淬火及渗碳淬火部位等。

7.热处理件的补焊检查按GB8539规定执行。

8.齿轮、齿轮轴的检验等级按GB8539规定分为ML级(常规检验)、MQ级(一般检验)和ME级(严格检验),各级别的检验项目及指标均见附录A(提示的附录)。

9.对检验合格的热处理件应按规定标识;外协件应有出厂或进厂合格证明或报告单。

三、钢的正火和退火1.钢的正火适用范围a)适用于中碳钢、低碳钢和低合金钢的铸件、锻件消除应力、细化组织、降低硬度,改善切削性能;并为最终热处理做好组织准备;作为某些零件的最终热处理。

b)适用于碳素钢、低合金钢件在重复淬火时消除应力、改善组织,以防止重新淬火时产生变形与裂纹。

2.钢的退火适用范围a)钢的完全退火适用于中碳钢、中碳合金铸钢件、锻件、轧制件和重要焊接件的细化组织、降低硬度、改善切削加工性能及充分消除内应力。

b)钢的不完全退火适用于晶粒未粗化的中、高碳钢和低合金钢、轧制件的降低硬度、改善切削加工性能及消除内应力。

c)钢的等温退火适用于中碳合金钢、低碳合金渗碳钢和某些高合金钢大型铸锻件及冲压件,使其获得更为均匀的组织和硬度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

无锡雷华网络技术有限公司文本号:NHNQM17-2006制度规定版本号:第B版 修改状态第1次CP45FVNEO贴片机作业与维护指导书页 码:第 1 页 共 6 页1.目的

规范操作人员安全正确使用和维护设备,延长设备寿命,提高生产效率,确保生产质量2.范围

本指导书适用于SMT之贴片机岗位

3.职责

本指导书由生产部制定

生产部技术组负责培训及监督

生产部CP45FVNEO贴片操作人员持上岗证执行

4.工作程序

4.1使用前要确认的信息:a.环境温度应该在5-40度之间

b.湿度应该在20%-95%

c.使用电源为220V+/-10% 有额定电流的稳定电源。

e.使用稳定的4-6KG的无水无油气源

f.吸嘴状态情况(无杂物堵塞,弹簧不生硬)

g.FEEDER检测(底座无杂物,安装到位,安全盖关闭)

4.2操作流程

接通电源.气源

↓

MAIN SWITCH ON(顺时针方向)

↓

MAIN START按钮

↓

MACHINE READY

↓

RETURN-TO-ORIGIN

(在Teaching Box 单击Mode 使Home灯亮,再单击Home Start)

↓

WARMING UP(十分钟左右)

↓

PCB文件载入(LOADING)

↓

选择要生产的程序(opt文件)

↓

调节输送带宽度

↓

PCB FILE DOWN LOADING-START

无锡雷华网络技术有限公司

文本号:NHNQM17-2006制度规定

版本号:第B版 修改状态第1次CP45FVNEO作业与维护指导书页 码:第 2 页 共 6 页

↓

START按钮开始生产

↓

生产结束清洁抛料盒.废料带.周遍异物

↓

生产片数设置

↓

判定贴装效果是否符合验收标准

↓

c.FEEDER STATION 有无杂物并及时清扫.

d.机器底部有无废料带,并及时清理

e.检查各CAMERA 表面是否清洁,并及时清理

f.NOZZLE槽内是否有异物,并及时清扫.

WINDOWS关机,MAIN SWITCH OFF(逆时针方向)

4.3维护保养

日常检点:a.检查气源是否在4-6KG之间,并及时调整.

b.抛料盒内是否清洁

e.检查宽度自动调节用BELT和PULLEY张力是否太送,有无磨损.

f.清洁COVEYOUR 宽度调节(+)(-)LINIT SENSOR,HOME SENSOR,PCB SENSOR,ANC OPEN/CLOSE SENSOR,FEEDER UNLOCK SENSOR.

g.清洁 COVER COOLING

h.检查 ELECTRIC DEVICE 有无异常.

每周检点:a.NOZZLE HOLDER是否发生弯曲,确认弹簧张力

b.清洁 HEAD VACUUM FILTER和SPINDLE

c.检查X-Y FRAME的各CABLE ASS ’Y和AIR HOSE有无摩擦.

d.清洁PCB的传送带

f.检查装备各CYLINDER的动作

g.检查STOPPER END 是否有磨损.

h.检查FEEDER STATION CYLINDER 是否灵活.

i.确认MULTI CYLINDER的速度调节阀是否有松动.

每月检点:a.检查HEAD ASSEMBLY的 AIR MODULE和锭子的COIL TUBE是否有弯曲/漏气.

b.确认BLOW量,HEAD AIR MODULE的压力应该在0.1-0.2MPA之间.

c.清洁FLYING VISION

e.清洁整个X-Y FRAME部位,确保X-YFRAME的LIMIT及HOME SENSOR正常运行.

j.清洁AIR FILTER,确认DRAINER的排水状态.

k.清洁CONTROL RACK COOL FAN

无锡雷华网络技术有限公司文本号:NHNQM17-2006制度规定版本号:第B版 修改状态第1次CP45FVNEO作业与维护指导书页 码:第 3 页 共 6 页l.清洁X,Y轴L/M GUIDE RAIL,BALL SCREW的灰尘和污垢,并上润滑油.

m.清洁宽度调节用LEAD SCREW,LMGUIDE的灰尘和污垢,并上润滑油.

5.注意事项

5.1运行时请不要把手.头伸入到机器运行部件下面或旁边,防止受到伤害

5.2机器操作中如果发现有机器误运行动作,及时按下紧急开关,通知工程人员处理.

5.3在维修保养动作前确认是否关闭机器总电源.

5.4生产前严格按BOM核对物料是否与机器程序所规定站别摆放.

5.5忽用手去触摸所有相机,要用无尘布或无尘纸干檫.

5.6开机前一定要保证机器内部无工具等异物.

5.7及时清理FEEDER STATION上的物料和异物,放置机器误操作.

5.8在维护中请不要随便使用润滑油和清洁剂,关键部位用油有以下要求:

HEAD,X-AXIS,Y-AXIS的L/M GUIDE和BALL SCREW 要使用(EP2,G-142K)

5.9严禁两个人同时操作机器时使用KEY-PASS

5.10每次开机前要确认有无影响轨道调整的异物,如顶PIN,抛料盒,工具,油枪等

5.11要将NOZZLE 放入酒精中清洗,用气枪吹干净,再加WD40

6.相关文件

CP45FVNEO日维护记录表

CP45FVNEO周维护记录表

CP45FVNEO月维护记录表。