粉末冶金件发黑工艺的选择

发黑工艺技术要求

发黑工艺技术要求发黑工艺技术要求发黑工艺是一项将金属制品进行氧化处理,使其表面产生黑色氧化膜的工艺。

在发黑工艺中,要保证金属制品的表面均匀、持久地产生黑色氧化膜,以达到美观、防锈、耐磨等效果。

下面是发黑工艺的技术要求:1. 表面处理要彻底:在进行发黑前,必须对金属制品进行彻底的表面处理,包括去除油污、锈蚀、氧化层等。

表面处理要求彻底,以确保发黑效果的一致性和稳定性。

2. 设备和材料的选择要合理:在进行发黑工艺时,需要选择适用的设备和材料。

设备要求工作稳定,能够对金属制品进行均匀的氧化处理。

材料要求质量可靠,能够产生均匀、持久的黑色氧化膜。

3. 工艺参数的控制要精确:在进行发黑工艺时,需要控制一系列工艺参数,包括氧化液的成分和浓度、温度、浸泡时间等。

这些参数的控制要精确,以确保发黑效果的稳定性和一致性。

4. 清洗和中和处理要适时:在进行发黑工艺后,必须对金属制品进行清洗和中和处理。

清洗是为了去除残留的氧化液和其他污垢,以确保金属制品表面的干净和光滑。

中和处理是为了中和残留的氧化液,以防止对金属制品造成腐蚀。

5. 检测和质量控制要严格:在进行发黑工艺后,需要进行检测和质量控制。

检测要求使用合适的检测方法和设备,检测金属制品表面的氧化膜厚度、硬度、附着力等指标,以确保发黑效果的符合要求。

6. 储存和包装要适当:在完成发黑工艺后,金属制品需要进行适当的储存和包装。

储存要求干燥、通风、防湿和防尘,以防止氧化膜被污染或腐蚀。

包装要求结实、耐用,以防止金属制品在运输或使用过程中受到损坏。

通过合理控制发黑工艺的技术要求,可以确保金属制品的发黑效果达到预期的要求,并提高其美观性、耐磨性和防锈性。

因此,在进行发黑工艺时,需要严格遵循上述技术要求,并进行必要的质量控制和检测,以提高发黑工艺的稳定性和一致性。

发黑处理工艺

发黑处理工艺发黑就是磷化过的.或者是黑漆.一般磷化黑,颜色没黑漆好看.但比黑漆耐磨.发蓝可以通过度锌可以达到.具体工艺比较复杂.随着人民生活水平的提高,人们对工业产品的使用提出了更高要求,不仅要产品有好的使用功能,更要具备好的装饰性。

长期以来,在表面处理领域中,相当数量的铸铁、钢铁工件通过普通磷化或氧化工艺处理,以提高工件的防护、装饰性能。

由于普通磷化膜色泽不如氧化膜,而耐蚀性能又优于氧化膜,致使其防护性能和装饰性能难以兼顾。

黑色磷化工艺的出现,很好地解决了这个问题。

铸铁、钢铁工件的黑色磷化工艺就是以磷酸盐、磷酸等对钢铁基体进行处理,形成一层非金属、不导电的转化膜的工艺过程。

采用黑色磷化工艺,使磷化膜层既黑又牢固,外观均匀一致,膜层连续,呈致密的结晶结构。

在工业大气环境及海洋性气候条件下,其耐蚀性比普通磷化膜高数倍,比氧化膜、常温发黑膜高数十倍,表现出优异的耐蚀性能。

而且黑色磷化工艺具有生产成本低、产品质量好、槽液稳定易控制,不污染环境等优异特点,因而,目前在国际市场上,一些机电零部件、标准件、紧固件、阀体、园林机械零部件、缝纫机零部件等不要求涂装的工件以黑色磷化工艺替代了以往的普通磷化工艺、氧化工艺等,广泛用于机械、电子、汽车、航空、兵器等行业。

1 、铸铁件的黑色磷化铸铁件的黑色磷化工艺难点在于,铸铁件晶粒结构疏松、工件表面不平整,磷化后清洗水易积留,使得工件抗腐蚀能力下降,易生锈发黄,同时铸铁件的机加工面易掉色也是黑色磷化工艺处理面临的难点。

针对铸铁件的特点,我公司及时消化和吸收国内及国际表面处理的前沿技术,经长期的试验研究,成功推出了铸铁件黑色磷化工艺专用PZn-9型低温锌系磷化剂和PH-32型黑色表调剂,并应用于生产实践中,该系列产品完好的解决了铸铁件在黑色磷化工艺处理过程中所遇到的技术难题,在市场上应用几年来, 取得了良好效果及客户好评。

现就以某阀体工件(铸铁件,出口,要求较高)的工艺为例,简单介绍该工艺如下:(铸铁件黑色磷化工艺,一般为槽浸)1.1 工艺流程: 脱脂→水洗→酸洗→水洗→表调→水洗→磷化→水洗→热水洗→脱水→浸油工序工艺过程工艺条件质量指标备注1 表面预处理对重油污、重锈进行人工预处理去除严重油污、毛刺、重锈迹2 装挂根据工件结构,注意工艺孔排气液应良好3 脱脂 POH-11脱脂剂30~50Kg/m 3PH值:11~13温度:60-75℃时间:10min 去除表面动植物、矿物油等,参照GB/T13312-91标准。

粉末冶金件发黑工艺的选择

粉末冶金件发黑工艺的选择(一)湖南常德纺织机械厂(415004)张文辉----摘自长沙军工民用产品科技有限公司《论文集》摘要根据粉末冶金件的特点,选择适合的常温发黑工艺,达到了表面发黑的质量标准,使粉末冶金技术又上新台阶。

关键词粉末冶金件发黑常温1.引言随着近几年粉末冶金技术的发展,对零件表面也提出了新的要求,部分需进行发黑处理。

由于粉末冶金件是由金属粉压制而成,整体布满微观孔隙。

高温高浓度碱性发黑,孔隙内碱液不易清洗干净,零件发黑以后才会慢慢渗出而长白毛,达不到质量标准。

我们选择常温发黑工艺,成功地解决上述问题,满足了粉末冶金件表面技术要求。

现简述如下,供同行参考。

2.发黑工艺选择2.1 前处理2.1.1 烘烤粉末冶金件含油率为10~25%,在成型及油封时,孔隙内含有油污、杂质等。

比较彻底去除办法是将零件置于200~250℃恒温烘箱中烘烤30min以上,待油烟散尽,孔隙中残留物碳化、固化;对零件表面微观孔隙起了堵塞物碳化、固化;对零件表面微观孔隙起了堵塞、封闭作用,有利于发黑各道工序的进行。

2.1.2 化学除油(1)中温高效化学除油(2)中温除油剂除油2.1.3酸洗及弱浸蚀粉末冶金件成型后,一般工序间采用了油封及防锈处理,基本无锈蚀。

生产中不需强腐蚀,酸液过强会使表面粗糙,孔隙扩大,酸液易渗透,后患无穷。

(1)酸洗(2)弱浸蚀2.2 常温发黑常温发黑自80年代中期国内开发以来,市场商品逐渐增多,生产应用效果差异主要是膜层结合力。

HH902常温发黑剂在这方面有独到之处,无需等待24h的后效,就能获得结合力很好的黑色膜层,完全可同高温发黑媲美。

因此,选择HH902钢铁常温发黑剂(长沙军工民用产品研究所)用于粉末冶金件的发黑。

2.2.1工艺配方及工作条件HH902发黑剂1份(体积比)H2O 4份(体积比)PH 2-2.5温度室温时间2-10min2.2.2溶液维护与调整(1)常温发黑时,钢铁表面活化产生Fe2+。

粉末冶金铁基件的电镀和发黑氧化(2)

弱酸性低温镀铁液阳极活化必须严格控制工 艺参数在规定值范围内, 其电流密度与处理时间之 时间稍 间存在着一定的关系: 当 J A 为 5 A / dm2 时, 时间稍长 (约 短些 ( 约 10 s ) ; 当 J A 为 2 A / dm2 时, 30 s) 。 由于工件处于阳极, 其表面不断溶解, 与此同 时, 弱酸性槽液也可促进氧化膜的化学溶解。此工 序的主要特点: (1 ) 活化液的酸性较弱, pH 值在 5. 0 ~ 5. 3 之 间, 进行阳极活化处理完全不同于在强酸性溶液中 进行化学浸蚀或电化学浸蚀, 因而不会造成镀后泛 点或长 “ 白毛” 的现象; (2 ) 工件表面的氧化膜或基体铁溶解后, 将作

[ 16 ] 先镀底铜后发黑处理

2. 3

预镀氰化铜 高温除油2热水洗2阳极电化学除油2热、 冷

水洗2弱腐蚀2水洗 2 氰化镀铜 2 水洗 2 光亮镀 铜2水洗2光亮镀镍2水洗2装饰镀铬 行钝化处理和防变色处理。

[ 2, 12 , 13 ]

。

酸性镀铜层若为最终镀层, 还应在铬酸液中进

3

3. 1

直接镀镍

[ 编辑: 詹小玲] ( 全文完)

444444444444444444444 ( 上接第 55 页) 淌水板, 以便绝大多数水分在流平阶段排掉。 将废气排风风口设计在水旋器下面, 保证 (4) 烘烤时水旋器内始终有自上而下的风流动, 避免和 减少水蒸气向室内挥发。 (5) 提高水旋器及淌水板制造安装的精度, 保 证水旋器过风均匀性, 同时又利于淌水板上方水分 的快速流净。 3. 2 工程设计及生产操作方面 (1) 在烘烤热风循环系统设置风量调节阀, 调 整烘烤循环风系统风量以及循环风与废气排放风 量的比例, 保证在水旋器上方形成正压, 压住水蒸 气不向室内蒸发。 在控制上要求喷漆停止, 水泵立即停止, (2 ) 烘烤前要流平 10 min, 此时进行送风加热, 热风不 循环, 仍按喷漆状态排风, 将淌水板上的残留水分 排出。 [ 参 考 文 献 ]

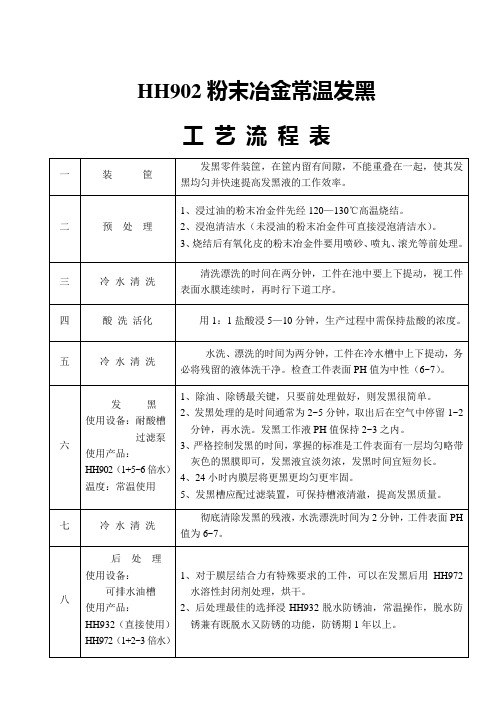

HH902粉末冶金常温发黑工艺流程表

一

装筐

发黑零件装筐,在筐内留有间隙,不能重叠在一起,使其发黑均匀并快速提高发黑液的工作效率。

二

预处理

1、浸过油的粉末冶金件先经120—130℃高温烧结。

2、浸泡清洁水(未浸油的粉末冶金件可直接浸泡清洁水)。

3、烧结后有氧化皮的粉末冶金件要用喷砂、喷丸、滚光等前处理。

三

冷水清洗

清洗漂洗的时间在两分钟,工件在池中要上下提动,视工件表面水膜连续时,再时行下道工序。

四

酸洗过程中需保持盐酸的浓度。

五

冷水清洗

水洗、漂洗的时间为两分钟,工件在冷水槽中上下提动,务必将残留的液体洗干净。检查工件表面PH值为中性(6~7)。

六

发黑

使用设备:耐酸槽

过滤泵

使用产品:

2、后处理最佳的选择浸HH932脱水防锈油,常温操作,脱水防锈兼有既脱水又防锈的功能,防锈期1年以上。

工艺流程表

HH902(1+5~6倍水)

温度:常温使用

1、除油、除锈最关键,只要前处理做好,则发黑很简单。

2、发黑处理的是时间通常为2~5分钟,取出后在空气中停留1~2分钟,再水洗。发黑工作液PH值保持2~3之内。

3、严格控制发黑的时间,掌握的标准是工件表面有一层均匀略带灰色的黑膜即可,发黑液宜淡勿浓,发黑时间宜短勿长。

4、24小时内膜层将更黑更均匀更牢固。

5、发黑槽应配过滤装置,可保持槽液清澈,提高发黑质量。

七

冷水清洗

彻底清除发黑的残液,水洗漂洗时间为2分钟,工件表面PH值为6~7。

八

后处理

使用设备:

可排水油槽

使用产品:

HH932(直接使用)HH972(1+2~3倍水)

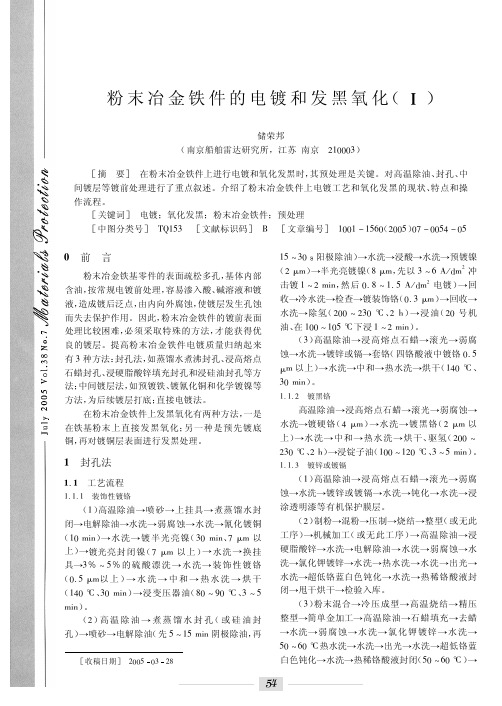

粉末冶金铁件的电镀和发黑氧化(1)

(4) 毛坯检验 # 高温除油 # 石蜡封孔 # 冷水 ( 20 ~ 40 g / L 除油灵, 30 ~ 洗# 装桶 # 滚动除油 40 ℃ , 1 ~ 2 h, 16 ~ 30 r / min ) ( 10 ! # 水洗 # 活化 HCl) ( 氰化镀铜, 4 ~ 8 µm ) # 水洗 # 镀底层 #水 洗#活化#水洗 # 滚镀黄铜 # 水洗 # 卸桶 # 均色 钝化#水洗#蒸汽吹烫#淋干#检验。 1. 2

[ 1, 2, 7]

浸硅油封闭剂时的注意事项: 零件浸渍有机硅 油封闭液时, 封闭液温度只要预先加热到 70 ℃ 就 可以了, 不必另外再加热; 因为零件刚进行高温除 油, 冷却到 180 ~ 200 ℃ , 要立即进行浸硅油封闭 液。当冷却到 180 ℃ 以下时, 浸渍时间不仅较长, 而且效果也不理想; 如果工件高温除油后, 温度还 未降到 200 ℃ 就浸硅油封闭液, 封闭液的液温可通 过已加热的零件而逐渐提高, 易使四氯化碳溶剂蒸 发而造成浪费。与此同时, 也会使封闭液黏度逐渐 变大, 导致封闭液的渗透性降低, 封闭效果差。 综上所述, 一方面要很好地掌握被浸渍零件本 身的温度和封闭液的温度; 另一方面也要注意封闭 液的黏度, 若黏度大, 应及时补加四氯化碳加以稀 释。可用滚光法去除零件表面的硅油膜或用钢丝 轮刷去其膜。最后, 按常规除油、 除锈方法进行前 处理, 接着就可进行镀锌及后续工序。

[ 1] ( 5 min 以上) #甩干#防变色处理 。

(2) 高温除油 # 沸水中浸泡 ( 30 min ) # 氰化 镀铜#在流动水中反复清洗 # 甩干 # 沸腾的清水 中反复翻动烫洗 ( 连续烫洗 30 ~ 40 min ) # 甩干 # 铬酸钝化液中进行钝化处理 # 沸水中反复翻动烫 洗#脱水 # 烘干 ( 70 ℃ , 16 h ) # 浸泡 F20 - 1 型薄 层防锈油 ( 30 ~ 40 min ) # 防锈石蜡纸封存 # 装入 黑色的聚氯乙烯塑料袋中封装保存。 (3) 高温除油 # 浸硅 油 ( 5! ~ 9! 的 有 机 硅 油, 91 ! ~ 95 ! 四氯化碳, 70 ℃ , 浸渍零件无气泡 析出) ( 或滚光) #固化处理 # 阳极电解除油 #水 洗#1 1 盐酸溶液中活化 # 水洗 # 氰化预滚镀铜 10 ~ 15 min ) ( 0. 5 A / dm2 , # 水洗 # 焦磷酸盐液滚 2 20 min ) ( 1 份 RN 镀铜 ( 0. 5 A / dm , # 水洗 # 封闭 1 份去离子水, 20 ~ 25 ℃ , 3 ~5 Ⅱ -86 型封闭剂, 或选用 1. 5 ! 2 - 巯基苯骈噻唑, 98. 5 ! 酒精, min;

铸铁及钢件的发黑处理

铸铁及钢件的发黑处理一、发黑技术的种类:钢制件的表面发黑处理,也有被称之为发蓝的。

磷化发黑主要是指中温磷化发黑,也叫特种磷化液,这一工艺是需要加温到55摄氏度左右,适用于铸铁、中碳钢、高碳钢等材料,易于操作,得到黑色或是黑灰色磷化膜。

化学镀黑镍,适用于不锈钢、电镀镍等镀件上的直接镀镍,也适用于铝、铝合金的直接镀镍,目前这种工艺很受市场欢迎。

现在市场上最常用的发黑技术其实是以下两种碱性发黑与常温发黑,传统发黑(既碱性发黑),这种传统的钢铁发黑(发兰)是在135-150摄氏度的碱性溶液中进行的,处理时间长达1-1.5小时,能耗高,效率低,污染重,目前很多企业已经正在换用现在流行的钢铁常温发黑剂,它不仅发黑质量好,无污染,也很节能,大大提高了企业的工作效率。

弥补了传统发黑的缺陷;要注意的是常温发黑工艺对于低碳钢的效果不太好,表面效果也不是很好,但是A3钢用碱性发黑好一些。

还有一种发黑是蒸汽发黑,比较适用于冶金产品。

二、常温发黑工艺的介绍:作用与用途钢铁常温发黑剂具有溶液稳定、发黑时间短色泽适宜、使用工艺方便简单,原材料充足、成本低等优点,特别是发黑膜层的附着力,抗腐蚀能力明显优于原产品。

它具有无污染、省能源、无钢型选择性等特点。

为解决长期存在的碱性高温发黑污染大、耗能高,选择钢性等问题开辟了新的途径,为各厂家钢铁制品发黑处理提供了理想的先进工艺。

本产品广泛用于机械零件、标准件、工艺产品、弹簧等工业部门的钢铁零部件表面发黑装饰及防护处理。

主要特点主要特点:(颜色黑,附着力好,防腐性高,做工时间短)1、节约能源。

发黑完全不需用电,同碱性高温发黑比,节电100%。

2、提高工效。

碱性发黑需40-80分钟,本发黑剂只需1-5分钟。

3、发黑成本低。

设备简单、只需塑料、陶瓷槽、盆即可,而且操作容易。

4、工艺适应性强。

对钢性无选择,含碳量不同和表面加状态不同的钢铁零件均能获得整体表面颜色的一致效果,而且发黑后的工件,既可脱水油封闭;又可热浸油封闭。

工件发黑(蓝)工艺

钢制件的表面发黑处理,也有被称之为发蓝的。

发黑处理现在常用的方法有传统的碱性加温发黑和出现较晚的常温发黑两种。

但常温发黑工艺对于低碳钢的效果不太好。

A3钢用碱性发黑好一些。

碱性发黑细分出来,又有一次发黑和两次发黑的区别。

发黑液的主要成分是氢氧化钠和亚硝酸钠。

发黑时所需温度的宽容度较大,大概在135摄氏度到155摄氏度之间都可以得到不错的表面,只是所需时间有些长短而已。

实际操作中,需要注意的是工件发黑前除锈和除油的质量,以及发黑后的钝化浸油。

发黑质量的好坏往往因这些工序而变化。

金属“发蓝”药液采用碱性氧化法或酸性氧化法;使金属表面形成一层氧化膜,以防止金属表面被腐蚀,此处理过程称为“发蓝”。

黑色金属表面经“发蓝”处理后所形成的氧化膜,其外层主要是四氧化三铁,内层为氧化亚铁。

一、碱性氧化法“发蓝”药液1.配方:硝酸钠50~100克氢氧化钠600~700克亚硝酸钠100~200克水1000克2.制法:按配方计量后,在搅拌条件下,依次把各料加入其中,溶解,混合均匀即可。

3.说明:(1)金属表面务必洗净和干燥以后,才能进行“发篮”处理。

(2)金属器件进行“发蓝”处理条件与金属中的含碳量有关,“发蓝”药液温度及金属器件在其中的处理时间可参考下表。

含碳量;0.7%以上温度135-138*C 氧化时间15——20min含碳量0.4——0.7 % 温度138——142*C 氧化时间20——24min含碳量0.1___0.4% 温度140——146*C 氧化时间35——60min合金钢温度140——145*C 氧化时间50——60min高速钢温度135——138*C 氧化时间30——40min(3)每隔一星期左右按期分析溶液中硝酸钠、亚硝酸钠和氢氧化钠的含量,以便及时补充有关成分。

一般使用半年后就应更换全部溶液。

(4)金属“发蓝”处理后,最好用热肥皂水漂洗数分钟,再用冷水冲洗。

然后,又用热水冲洗,吹于。

二、酸性氧化法“发蓝”药液1.配方:磷酸3~10克硝酸钙80~100克过氧化锰10~15克水1000克2.制法:按配方计量后,在不断搅拌条件下,依次把磷酸、过氧化锰和硝酸钙加入其中,溶解,混合均匀即可。

钢铁发黑工艺

钢铁发黑工艺钢铁发黑工艺称做氧化或发兰,属金属表面防护技术范畴,在传统机械工艺过程中大都安排在热处理工艺之后进行。

传统的钢铁碱性发黑(氧化)工艺在进行发黑氧化序前后都有着严格要求,发黑之前必须进行表面洁净处理,即前处理的除油除锈(需要和碱洗,酸洗及中和等),即耗能又大耗水也费时,发黑工序完毕要进行后处理,皂化、浸油。

否则产品质量无法保证。

为此在上世纪70年代有多种新的工艺技术措施和对应的钢铁发黑工艺材料开发研制成功陆续投放市场,市场上先后出现钢铁快速发黑剂,钢铁常温发黑剂,还有钢铁余热发黑剂,随着市场需要,钢铁余温发黑剂陆续进入市场并成功获得用户信任。

下面将着重介绍钢铁发黑剂的技术特点与使用方法。

一、钢铁余温发黑剂;钢铁余温发黑剂是利用热处理工艺过程中回火余热实现钢铁工件表面防护与装饰效果的工艺材料。

由于工艺实施过程无三废排放,所以可将因废水排放等环境保护难题解决,同时充分利用余热达到工艺目的,是环保,节能、省时、低低入、高效率、高回报的新型热处理工艺材料。

1〃特性、特点:钢铁余温发黑剂是采用高分子的机聚合理成膜的工艺材料。

产品属乳化液状态,进行发黑工作时要和洁净水混合配置成1:5-10的工作液使用,将热处理回火工件或经加热到工件温度工件浸入发黑工作液中停瞬间取出即完成发黑工艺,省略前处理及后处理等工序,产品无毒无害、无排放、无污染、操作简便、成本低,是热处理后连续作业发黑工序最理想工艺材料。

已被广大用户认可。

二、产品使用注意事项及条件:1〃工作液的调配;钢铁发黑剂为乳化浓缩液,生产使用之前需用洁净水调整配成发黑工作液。

调配工作液时应注意以下技术措施:2〃注意事项:A、原包装一定要充分搅拌均匀B、依工件形件,截面尺寸(蓄热量大小)配制发黑工件液,剂、水可1:5-10倍率。

截面尺寸大、质量重、蓄热量大采用低浓度,剂:水可按1:7-10,反之小而薄,蓄热量小的工件则采用高浓度即1:4-6。

调配比例按体积比也可按重量比,先称量水再将剂按比例注入水中搅拌均匀即成发黑工作液。

钢铁件发黑处理

钢铁常温发黑工艺流程表1 、发黑大型零件装筐,在筐内留有间隙,不能重叠在一起,使其发黑均匀 并快一装筐速提高发黑液的工作效率。

2、不同的钢材,按同一类型分别装筐,分别处理。

1、可选用除油除锈活化剂,或按常规工艺除油除锈。

二除油除锈 2、若采用喷砂、喷丸、滚光机械前处理,则不用除油、除锈工 发黑效果优于化学前处理。

五冷水清洗 发黑 使用设备:耐酸槽 六过滤泵 使用产品: 1:1-4 倍水进行稀释水洗、漂洗应进行两道清洗,工件在冷水槽中上下抖务必将残留的液体洗干净。

检查工件表面 PH 值为中性(6〜7)。

1、除油、除锈最关键,只要前处理做好,则发黑很简单。

2、发黑处理的时间通常为2分钟,取出后在空气中停留1〜2分钟,再水 洗。

发黑工作液 PH 值保持 2.3、严格控制发黑的时间,掌握的标准是工件表面有一层均匀略带灰色的黑膜即可,发黑液宜淡勿浓,发黑时间宜短勿长。

温度:常温(10-30C ) 4、24小时后膜层将更黑更均匀更牢固。

七冷水清洗后处理八使用设备 :可排水油槽使用产品 :脱水防锈油封闭剂彻底清洗发黑的残液,水洗漂洗时间为 2 分钟,工件表面 PH 值为中性6〜7.1、后处理最佳的选择是常温浸脱水防锈油,脱水防锈油既脱水又有防锈的 功能,在脱水防锈油槽中最好浸泡 5 分钟以上,以便充分脱水。

艺。

动,2、对于膜层结合力有特殊要求的工作,可以在发黑后用水溶性封闭剂处理,对不能浸油的工件待干燥后浸罩光剂或浸2次封闭剂。

3、发黑经水洗后用无铬钝化液处理后,再浸脱水防锈油,防锈性能更强。

发1、经过反复发黑处理,发黑液的PH值会上升2.5〜3,用0.5〜5.0的精密PH试纸测。

黑2、当PH值超过2.5倍时应加以调整,用原液调整,使槽液恢复到2,即可继续使用。

液3、若PH值超过了3以上就很难调整,所以在处理工件时,要经常测PH 值,以便及时调整。

这样既能保持的发黑工件表面颜色均匀一致,又能使发黑液使用寿命延长。

粉末冶金蒸汽发黑工艺流程

粉末冶金蒸汽发黑工艺流程English Answer:Powder Metallurgy Steam Blackening Process.1. Surface preparation.The first step in the powder metallurgy steam blackening process is to prepare the surface of the metal. This involves cleaning the surface to remove any dirt, oil, or other contaminants. The surface can be cleaned using a variety of methods, including chemical cleaning, mechanical cleaning, or ultrasonic cleaning.2. Blackening treatment.The next step is to apply the blackening treatment to the metal surface. This is typically done by immersing the metal in a steam-generating solution. The solution contains a variety of chemicals, including iron salts, water, andorganic acids. The steam generated by the solution reacts with the metal surface to form a black oxide layer.3. Drying.After the blackening treatment, the metal is dried. This can be done using a variety of methods, including air drying, oven drying, or vacuum drying.4. Finishing.The final step in the powder metallurgy steam blackening process is to finish the surface. This can be done using a variety of methods, including polishing, buffing, or tumbling.Benefits of Powder Metallurgy Steam Blackening.Powder metallurgy steam blackening offers a number of benefits, including:Improved appearance.The black oxide layer formed by the steam blackening process gives the metal a uniform, matte black finish. This finish is aesthetically pleasing and can be used to enhance the appearance of a variety of metal products.Increased corrosion resistance.The black oxide layer formed by the steam blackening process helps to protect the metal from corrosion. This is because the oxide layer is impervious to moisture and oxygen.Reduced wear and tear.The black oxide layer formed by the steam blackening process helps to reduce wear and tear on the metal surface. This is because the oxide layer is hard and durable.Increased electrical conductivity.The black oxide layer formed by the steam blackeningprocess helps to increase the electrical conductivity ofthe metal. This is because the oxide layer is a good conductor of electricity.中文回答:粉末冶金蒸汽发黑工艺流程。

粉末冶金蒸汽发黑工艺流程

粉末冶金蒸汽发黑工艺流程英文回答:Powder metallurgy is a manufacturing process that involves the production of metal parts from metal powders. One of the common techniques used in powder metallurgy is the steam blackening process. This process is used to give metal parts a black oxide coating for decorative or functional purposes.The steam blackening process involves several steps. First, the metal parts are thoroughly cleaned to remove any dirt, oil, or other contaminants. This is important to ensure that the black oxide coating adheres properly to the surface of the parts.After cleaning, the metal parts are placed in a special chamber or container that is designed to withstand high temperatures and pressures. The chamber is then sealed to create a controlled environment.Next, steam is introduced into the chamber, along with a chemical blackening agent. The blackening agent reacts with the metal surface to form a black oxide layer. The steam helps to accelerate the reaction and ensure uniform coating.The temperature and pressure inside the chamber are carefully controlled to achieve the desired black oxide coating. This may vary depending on the type of metal being blackened and the specific requirements of the application.Once the black oxide coating has formed, the metal parts are removed from the chamber and thoroughly rinsed to remove any remaining blackening agent. They are then dried and inspected for quality.The steam blackening process offers several advantages. It provides a durable and corrosion-resistant black oxide coating that enhances the appearance and functionality of metal parts. It is also a cost-effective and environmentally friendly alternative to other coatingmethods.For example, let's say I work in a company that manufactures automotive parts using powder metallurgy. We have a customer who wants a set of black metal brackets for their high-end sports car. In this case, we would use the steam blackening process to give the brackets a sleek and stylish black oxide coating.中文回答:粉末冶金是一种从金属粉末中制造金属零件的制造工艺。

铸铁及钢件的发黑处理

铸铁及钢件的发黑处理铸铁及钢件的发黑处理一、发黑技术的种类:钢制件的表面发黑处理,也有被称之为发蓝的。

磷化发黑主要是指中温磷化发黑,也叫特种磷化液,这一工艺是需要加温到55摄氏度左右,适用于铸铁、中碳钢、高碳钢等材料,易于操作,得到黑色或是黑灰色磷化膜。

化学镀黑镍,适用于不锈钢、电镀镍等镀件上的直接镀镍,也适用于铝、铝合金的直接镀镍,目前这种工艺很受市场欢迎。

现在市场上最常用的发黑技术其实是以下两种碱性发黑与常温发黑,传统发黑(既碱性发黑),这种传统的钢铁发黑(发兰)是在135-150摄氏度的碱性溶液中进行的,处理时间长达1-1.5小时,能耗高,效率低,污染重,目前很多企业已经正在换用现在流行的钢铁常温发黑剂,它不仅发黑质量好,无污染,也很节能,大大提高了企业的工作效率。

弥补了传统发黑的缺陷;要注意的是常温发黑工艺对于低碳钢的效果不太好,表面效果也不是很好,但是A3钢用碱性发黑好一些。

还有一种发黑是蒸汽发黑,比较适用于冶金产品。

二、常温发黑工艺的介绍:作用与用途钢铁常温发黑剂具有溶液稳定、发黑时间短色泽适宜、使用工艺方便简单,原材料充足、成本低等优点,特别是发黑膜层的附着力,抗腐蚀能力明显优于原产品。

它具有无污染、省能源、无钢型选择性等特点。

为解决长期存在的碱性高温发黑污染大、耗能高,选择钢性等问题开辟了新的途径,为各厂家钢铁制品发黑处理提供了理想的先进工艺。

本产品广泛用于机械零件、标准件、工艺产品、弹簧等工业部门的钢铁零部件表面发黑装饰及防护处理。

主要特点主要特点:(颜色黑,附着力好,防腐性高,做工时间短)1、节约能源。

发黑完全不需用电,同碱性高温发黑比,节电100%。

2、提高工效。

碱性发黑需40-80分钟,本发黑剂只需1-5分钟。

3、发黑成本低。

设备简单、只需塑料、陶瓷槽、盆即可,而且操作容易。

4、工艺适应性强。

对钢性无选择,含碳量不同和表面加状态不同的钢铁零件均能获得整体表面颜色的一致效果,而且发黑后的工件,既可脱水油封闭;又可热浸油封闭。

粉末冶金铁件的电镀和发黑氧化(1)

[ 1, 2, 7]

浸硅油封闭剂时的注意事项: 零件浸渍有机硅 油封闭液时, 封闭液温度只要预先加热到 70 ℃ 就 可以了, 不必另外再加热; 因为零件刚进行高温除 油, 冷却到 180 ~ 200 ℃ , 要立即进行浸硅油封闭 液。当冷却到 180 ℃ 以下时, 浸渍时间不仅较长, 而且效果也不理想; 如果工件高温除油后, 温度还 未降到 200 ℃ 就浸硅油封闭液, 封闭液的液温可通 过已加热的零件而逐渐提高, 易使四氯化碳溶剂蒸 发而造成浪费。与此同时, 也会使封闭液黏度逐渐 变大, 导致封闭液的渗透性降低, 封闭效果差。 综上所述, 一方面要很好地掌握被浸渍零件本 身的温度和封闭液的温度; 另一方面也要注意封闭 液的黏度, 若黏度大, 应及时补加四氯化碳加以稀 释。可用滚光法去除零件表面的硅油膜或用钢丝 轮刷去其膜。最后, 按常规除油、 除锈方法进行前 处理, 接着就可进行镀锌及后续工序。

粉末冶金工件的黑色磷化方法

粉末冶金工件的黑色磷化方法粉末冶金工件是一种以金属粉末为原料,通过粉末冶金工艺制造的工件。

在使用过程中,粉末冶金工件常常需要进行表面处理,以提高其耐腐蚀性、耐磨损性和美观度。

其中,黑色磷化是一种常用的表面处理方法。

黑色磷化是通过将工件表面转化为一层黑色磷化膜,从而改善其表面性能的一种处理方法。

黑色磷化膜具有较好的耐腐蚀性、耐磨损性和降噪性能,同时还能增强工件的美观度。

下面将介绍几种常见的黑色磷化方法。

1. 碱性黑色磷化法碱性黑色磷化法是利用含磷酸盐的碱性溶液对工件进行处理,通过化学反应在工件表面生成黑色磷化膜。

这种方法可以在室温下进行,操作简单,成本较低。

但是,碱性黑色磷化法对工件的表面质量要求较高,容易受到杂质的影响。

2. 酸性黑色磷化法酸性黑色磷化法是利用含磷酸盐的酸性溶液对工件进行处理,通过化学反应在工件表面生成黑色磷化膜。

与碱性黑色磷化法相比,酸性黑色磷化法在处理过程中对工件表面质量的要求较低,相对容易操作。

但是,酸性黑色磷化法的处理时间较长,成本较高。

3. 硝酸盐黑色磷化法硝酸盐黑色磷化法是利用含硝酸盐的溶液对工件进行处理,通过化学反应在工件表面生成黑色磷化膜。

这种方法具有处理速度快、成本低、工艺简单等优点。

但是,硝酸盐黑色磷化法对工件表面质量要求较高,不适用于所有类型的工件。

4. 碱氮化黑色磷化法碱氮化黑色磷化法是利用氨气和碱性溶液对工件进行处理,通过化学反应在工件表面生成黑色磷化膜。

这种方法具有黑色磷化膜的颜色均匀、致密性好等优点。

但是,碱氮化黑色磷化法的处理过程对工件表面质量要求较高,操作较为复杂。

总结起来,粉末冶金工件的黑色磷化方法有碱性黑色磷化法、酸性黑色磷化法、硝酸盐黑色磷化法和碱氮化黑色磷化法等。

不同的方法适用于不同类型的工件,选择合适的方法可以提高工件的表面性能,延长其使用寿命。

在实际应用中,需要根据工件的具体要求和条件选择合适的黑色磷化方法,并严格控制处理过程中的参数,以确保获得理想的黑色磷化效果。

粉末冶金件发黑工艺

粉末冶金件发黑工艺

张文辉

【期刊名称】《电镀与环保》

【年(卷),期】1997(017)003

【总页数】2页(P22-23)

【作者】张文辉

【作者单位】湖南常德纺织机械厂

【正文语种】中文

【中图分类】TG174.45

【相关文献】

1.铁基粉末冶金零件的急冷发黑处理 [J], 廖永琦

2.粉末冶金铁件的电镀和发黑氧化(Ⅰ) [J], 储荣邦

3.粉末冶金铁基零件的氧化发黑处理 [J], 肖志瑜;李元元

4.荣膺欧洲粉末冶金协会授予粉末冶金工艺技术荣誉奖的马勒输送带式烧结炉如何使单位烧结成本减半——铁基粉末冶金零件在输送带式炉中各种烧结方法的比较[J], 迪特尔;华尔卡

5.粉末冶金铁基件的电镀和发黑氧化(Ⅱ) [J], 储荣邦

因版权原因,仅展示原文概要,查看原文内容请购买。

#常温发黑产品及工艺

发黑剂产品及工艺一、钢铁常温发黑剂产品介绍及工艺(HH902)1、HH902节能、高效常温发黑剂产品简介2、HH902钢铁常温发黑剂配套工艺3、HH902常温发黑工艺与高温发黑差异比较一、HH902钢铁常温发黑剂产品介绍及配套工艺(国家科委成果推广项目)HH902节能、高效常温发黑剂产品介绍1、研发背景及产品荣誉(1)钢铁常温快速发黑,是当前正在大力推广的节能、高效、先进制造技术,适用于钢铁机械加工件、粉末冶金件及铸、锻件的氧化发黑(发兰)。

(2)其特点是能有效地克服传统发黑(发兰)工艺存在的高能耗、低效率及污染环境三大难题。

(3)本产品1991年9月获国家科委在郑州举办的全国科技成果交流交易会优秀奖。

(4)并于1993年11月通过长沙市科委主持的技术鉴定,同年列省级科技成果。

(5)1995年国家科委成果办发文[(95)国科成办字135号]向全国推广并在长沙召开推广会。

(6)1995年获湖南国际新技术新产品博览会金奖。

(7)GB/T15519-2002化学转化膜—钢铁黑色氧化膜国家标准制定单位。

2、功能和特性:(1)本品外观为蓝绿色透明液体,不燃不爆、不挥发、不腐蚀、运输安全,长期贮存化学性能稳定。

比重:1.05±0.01 pH值:2~2.5。

(2)节能、高效、安全、环保、低成本、易操作。

(3)适用基体材料广。

能处理硅钢、铸铁和包括08F冷轧钢板在内的低碳钢,解决了目前常温发黑技术中普遍存在的一个难题。

(4)发黑膜质量好。

结合力好,耐磨性优于国内同类产品性能,外观和耐蚀性符合国家标准(GB/T15519-2002)、兵器工业标准(WJ535-82)和德国标准(DIN50938)。

(5)稳定性好。

单组份溶液贮存期两年以上。

(6)发黑量:1公斤浓缩液可发黑钢铁表面8~10m²。

(7)配套工艺完善,可提供配套产品和配套工艺、生产线设计。

HH902钢铁常温发黑剂配套工艺1、前处理(除油除锈)我们针对目前用户的实际情况,推荐以下三种前处理工艺:(1)流程一:HH922A中温除油→水洗→HH942常温除油除锈活化→水洗→水洗→常温发黑。

钢铁发黑工艺

钢铁发黑工艺钢铁发黑工艺称做氧化或发兰,属金属表面防护技术范畴,在传统机械工艺过程中大都安排在热处理工艺之后进行。

传统的钢铁碱性发黑(氧化)工艺在进行发黑氧化序前后都有着严格要求,发黑之前必须进行表面洁净处理,即前处理的除油除锈(需要和碱洗,酸洗及中和等),即耗能又大耗水也费时,发黑工序完毕要进行后处理,皂化、浸油。

否则产品质量无法保证。

为此在上世纪70年代有多种新的工艺技术措施和对应的钢铁发黑工艺材料开发研制成功陆续投放市场,市场上先后出现钢铁快速发黑剂,钢铁常温发黑剂,还有钢铁余热发黑剂,随着市场需要,钢铁余温发黑剂陆续进入市场并成功获得用户信任。

下面将着重介绍钢铁发黑剂的技术特点与使用方法。

一、钢铁余温发黑剂;钢铁余温发黑剂是利用热处理工艺过程中回火余热实现钢铁工件表面防护与装饰效果的工艺材料。

由于工艺实施过程无三废排放,所以可将因废水排放等环境保护难题解决,同时充分利用余热达到工艺目的,是环保,节能、省时、低低入、高效率、高回报的新型热处理工艺材料。

1〃特性、特点:钢铁余温发黑剂是采用高分子的机聚合理成膜的工艺材料。

产品属乳化液状态,进行发黑工作时要和洁净水混合配置成1:5-10的工作液使用,将热处理回火工件或经加热到工件温度工件浸入发黑工作液中停瞬间取出即完成发黑工艺,省略前处理及后处理等工序,产品无毒无害、无排放、无污染、操作简便、成本低,是热处理后连续作业发黑工序最理想工艺材料。

已被广大用户认可。

二、产品使用注意事项及条件:1〃工作液的调配;钢铁发黑剂为乳化浓缩液,生产使用之前需用洁净水调整配成发黑工作液。

调配工作液时应注意以下技术措施:2〃注意事项:A、原包装一定要充分搅拌均匀B、依工件形件,截面尺寸(蓄热量大小)配制发黑工件液,剂、水可1:5-10倍率。

截面尺寸大、质量重、蓄热量大采用低浓度,剂:水可按1:7-10,反之小而薄,蓄热量小的工件则采用高浓度即1:4-6。

调配比例按体积比也可按重量比,先称量水再将剂按比例注入水中搅拌均匀即成发黑工作液。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

粉末冶金件发黑工艺的选择(一)

湖南常德纺织机械厂(415004)张文辉

----摘自长沙军工民用产品科技有限公司《论文集》摘要根据粉末冶金件的特点,选择适合的常温发黑工艺,达到了表面发黑的质量标准,使粉末冶金技术又上新台阶。

关键词粉末冶金件发黑常温

1.引言

随着近几年粉末冶金技术的发展,对零件表面也提出了新的要求,部分需进行发黑处理。

由于粉末冶金件是由金属粉压制而成,整体布满微观孔隙。

高温高浓度碱性发黑,孔隙内碱液不易清洗干净,零件发黑以后才会慢慢渗出而长白毛,达不到质量标准。

我们选择常温发黑工艺,成功地解决上述问题,满足了粉末冶金件表面技术要求。

现简述如下,供同行参考。

2.发黑工艺选择

2.1 前处理

2.1.1 烘烤

粉末冶金件含油率为10~25%,在成型及油封时,孔隙内含有油污、杂质等。

比较彻底去除办法是将零件置于200~250℃恒温烘箱中烘烤30min以上,待油烟散尽,孔隙中残留物碳化、固化;对零件表面微观孔隙起了堵塞物碳化、固化;对零件表面微观孔隙起了堵塞、封闭作用,有利于发黑各道工序的进行。

2.1.2 化学除油

(1)中温高效化学除油

(2)中温除油剂除油

2.1.3酸洗及弱浸蚀

粉末冶金件成型后,一般工序间采用了油封及防锈处理,基本无锈蚀。

生产中不需强腐蚀,酸液过强会使表面粗糙,孔隙扩大,酸液易渗透,后患无穷。

(1)酸洗

(2)弱浸蚀

2.2 常温发黑

常温发黑自80年代中期国内开发以来,市场商品逐渐增多,生产应用效果差异主要是膜层结合力。

HH902常温发黑剂在这方面有独到之处,无需等待24h 的后效,就能获得结合力很好的黑色膜层,完全可同高温发黑媲美。

因此,选择HH902钢铁常温发黑剂(长沙军工民用产品研究所)用于粉末冶金件的发黑。

2.2.1工艺配方及工作条件

HH902发黑剂1份(体积比)

H2O 4份(体积比)

PH 2-2.5

温度室温

时间2-10min

2.2.2溶液维护与调整

(1)常温发黑时,钢铁表面活化产生Fe2+。

过量Fe2+与Se2-反应生成灰色沉淀;在氧化剂存在条件下,Fe2+氧化成Fe3+,反应生成沉淀。

二种沉淀物产生影响膜的结合力,因此要及时清除沉淀;有条件厂家配备循环过滤机,溶液可保持清澈。

(2)如果不批量生产,发黑液配制以每批零件量计算,一次性发黑药液用光为原则,这样不但保证黑膜均匀、结合力好;还能避免由于溶液存放时的自我消耗,降低生产成本等。

(3)定期用精密试纸检查溶液PH值,高于2.6以上就要加以调整。

比较简单的办法,先将溶液自然沉淀过滤去除,补加原液使工作液恢复到PH值2-2.5即可继续发黑。

2.3 后处理

2.3.1 热水烫干

水温应保持80℃以上,使粉末冶金件浸热达到出槽能迅速脱水干燥(浸热水时间视零件薄短厚长),以保证孔隙内基本无水及各种残留物。

2.3.2 浸脱水防锈油

使油相浸润零件,排除表面膜层及孔隙深处剩余水分,保证多孔的粉末冶金件绝对无水,同时封闭防锈,浸泡时间2-5min。

2.3.3 油封

由于粉末冶金件整体充满孔隙,浸的脱水油往往很快吸收,零件表面较干燥无光。

补浸一般机油封闭,可保持表面光亮黑色膜层。

3.工艺流程

烘烤→热水洗→清水洗→化学除油→热水洗→清水洗→酸腐蚀→二次清水洗→化学除油→热水洗→清水洗→弱浸蚀→二次清水洗→发黑→清水洗→热水烫干→浸脱水油→油封→送验。