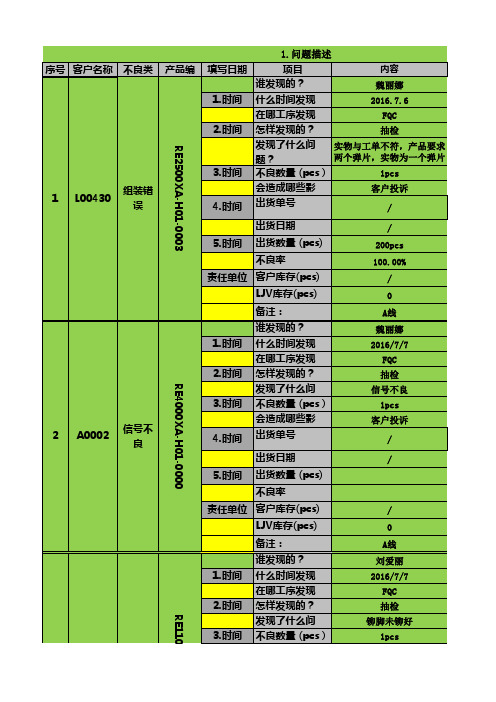

制程异常汇总明细

制程异常追踪记录表

备注: 谁发现的? 什么时间发现 的在?哪工序发现 的怎?样发现的? 发现了什么问 题不?良数量 (pcs) 会造成哪些影 响出?货单号

出货日期 5.时间 出货数量 (pcs)

不良率 责任单位 (客d户p库pm存)(pcs)

LJV库存(pcs)

A线 魏丽娜 2016/7/7

FQC 抽检 信号不良 1pcs 客户投诉

责任人

根本原因分析:

责任人及完成时 间

改善对策:

因机台模具弹簧问题,导致现类似 问题,及时调机.

5.改善对策 责任人及完成时间

6.预防措施

7.效果确认

相关文件及防呆措施 责任人及完成时间 确认人

席春辉 2016-7-7

责任人及完成时间

席春辉 2016-7-7

责任人 席春辉

完成时间 2016/7/7

流出原因分析:

质量工程师填写

4.原因分析 责任人及完成时 间

1.手感检测时,未确认扭力是否 与工单相符; 2.在排版送检前,打包人员未核 对工单与实物是否一致.

席春辉

拦截对策:

5.改善对策

1.在检手感时,必须确认扭 力范围与工单一致; 2.排版人员必须仔细确认实 物与工单一致后,才可贴标 识送检.

责任人及完成时间 相关文件及防呆措施 责任人及完成时间 确认人

责任人及完成时间

责任人及完成时间 相关文件及防呆措施 责任人及完成时间 确认人

黄列萍 2016-7-8

黄列萍 2016-7-8

责任人及完成时间

黄列萍 2016-7-8

8. 是否关闭 已关闭

已关闭

已关闭

LJV WI数量及处理方式: 客户处产品处理方式:

姓名 宁泳铭 易小芳 黄列萍 饶志武

制程异常分析与介绍

• 5.绕线线包过高

• 拆卸风扇,确认线包是否过高

• 6.扇叶断裂

• 检查扇叶是否断裂

Page 5

科技创新 与时俱进

推行精益生产将东维丰建设成为行业典范

• 7.马达组压入高度

• 以高度计确认马达组压入高度

• 8.滚珠及轴承压入高度

• 以高度计确认滚珠及轴承压入高度

• 9.薄型风扇定子是否变形 (比如6006、4007、3007机种)

• 2. PCB组电子回路

• 电子回路是否断路 • 零件是否正确

• 3. HALL IC

• IC 与矽钢片之感应距离是否适当(一般约占IC的1/3面积以上)

• 4.磁环组立充磁有异常

• 确定磁环组立充磁是每极是否均匀及充磁到位. • 5:检查分线是否分反,导致风扇反向转死点。

Page 11

科技创新 与时俱进

• 1.扇叶平衡值太大

• 更换扇叶 、修模,补平衡,测试扇叶内径的同心度。

• 2.少装零件

• 确定是否少装华司,弹簧,油圈

• 3.扇叶断裂

• 确认检查扇叶是否断裂

• 4.是否有异物

• 拆卸扇叶,检查内部

• 5.垂直度偏大

• 扇叶及框垂直度是否偏大,依三次元或百分表测试,

• 6.感应不良

• • • • 检查感应距离是否过远,磁环组立充磁不良,有一极或多极偏高或偏低 7.铁壳不良 铁壳厚薄是否不均,铁壳入叶后结合力是否在设计要求范围内. 发现此不良时检查扇叶平衡是否良好.如OK,是否是轴承孔径过大导致,如为前 者更换扇叶即修复OK.为后者则作报废处理. • 8:扇叶与磁环对点压入也可以修补平衡。

推行精益生产将东维丰建设成为行业典范

6.波形不良

制程品质异常统计

责任单位

7月制程异 常分布

1月

2月

3月

4月

5月

6月

7月

8月

9月

10月

11月

供应商

37

41

39

41

38

41

37

37

冲压组

34424346414038

34

钣金组

37

40

42

38

42

43

37

37

全检1组

37

42

43

37

41

42

37

37

全检2组

37

43

43

39

42

42

68

供应商 14.59%

冲压组 15.19%

钣金组 14.91%

月份 责任部门 1月

2024年5 月份制程异常责任部门改善计划

原因分析

改善方案与计划

责任主管

2月

3月

4月

5月

6月

7月

8月

9月

10月

11月

12月 备注:责任单位每月10号前提交改善方案。

完成日期

备注

冲压组 14.84%

钣金组 16.15%

2024年制程异常责任部门汇总

供应商

全检4组 8.13%

冲压组 钣金组

全检3组 15.48%

全检1组

全检2组 全检3组 全检4组

全检2组 16.82%

全检1组 14.89%

12月

2024年制程 异常责任部

门汇总

273

284

279

279

315

制程品质异常汇总明细表

48 46 47 48 49 47 48 49 50 48 49 50 51 49 50 51 52 50 51 52 53 51 52 53 54 52 53 54 55 53 54

#DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

90 91 92 93 91 92 93 94

#DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

制程品质异常汇总明细表 异常现象 原因分析

表 改善对策 责任人 回复日期 预计完 成时间 效果确认 追踪人

87 88 89 90 86 87 88 89 90 91 87 88 89 90 91 92 88 89 90 91 92 93 89 90 91 92 93 94 90 91 92

#DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

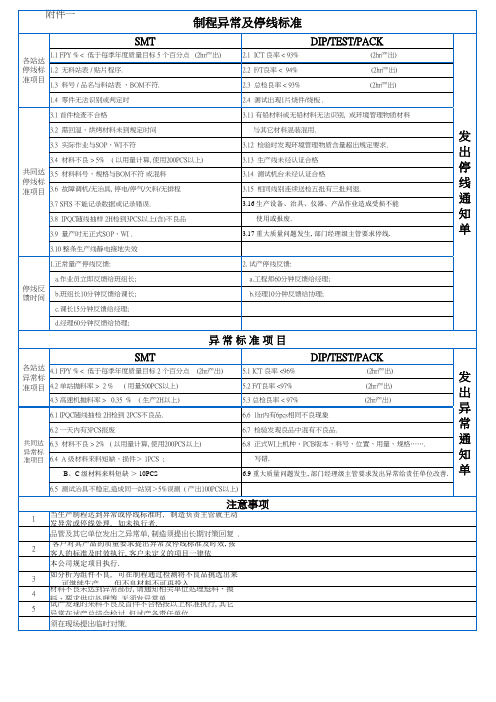

制程异常及停线标准

附件一SMTDIP/TEST/PACK1.1 FPY % < 低于每季年度质量目标 5 个百分点 (2hr产出)2.1 ICT 良率 < 93% (2hr产出)1.2 无料站表 / 贴片程序. 2.2 F/T良率 < 94% (2hr产出)1.3 料号 / 品名与料站表 、BOM不符. 2.3 总检良率 < 93% (2hr产出)1.4 零件无法识别或判定时 2.4 测试出现1片烧件/烧板 .3.1 首件检查不合格3.11 有铅材料或无铅材料无法识别, 或环境管理物质材料3.2 需回温、烘烤材料未到规定时间 与其它材料混装混用.3.3 实际作业与SOP、WI不符3.12 检验时发现环境管理物质含量超出规定要求.3.4 材料不良 > 5% ( 以用量计算, 使用200PCS以上)3.13 生产线未经认证合格3.5 材料料号、规格与BOM不符 或混料 3.14 测试机台未经认证合格3.6 故障调机/无治具, 停电/停气/欠料/无排程3.15 相同线别连续送检五批有三批判退.3.7 SFIS 不能记录数据或记录错误.3.16 生产设备、治具、仪器、产品作业造成受损不能3.8 IPQC随线抽样 2H检到3PCS以上(含)不良品 使用或报废.3.9 量产时无正式SOP、WI . 3.17 重大质量问题发生, 部门经理级主管要求停线.3.10 整条生产线静电接地失效1.正常量产停线反馈: 2. 试产停线反馈:a.作业员立即反馈给班组长;a.工程师60分钟反馈给经理;b.班组长10分钟反馈给课长;b.经理10分钟反馈给协理;c.课长15分钟反馈给经理;d.经理60分钟反馈给协理;SMTDIP/TEST/PACK4.1 FPY % < 低于每季年度质量目标 2 个百分点 (2hr产出)5.1 ICT 良率 <96% (2hr产出)4.2 单站抛料率 > 2 % ( 用量500PCS以上)5.2 F/T良率 <97% (2hr产出)4.3 高速机抛料率 > 0.35 % ( 生产2H以上) 5.3 总检良率 < 97% (2hr产出)6.1 IPQC随线抽检 2H检到 2PCS不良品. 6.6 1hr内有6pcs相同不良现象6.2 一天内有3PCS报废6.7 检验发现良品中混有不良品.6.3 材料不良 > 2% ( 以用量计算, 使用200PCS以上) 6.8 正式WI上机种、PCB版本、料号、位置、用量、规格…….6.4 A 级材料来料短缺、损件> 1PCS ;写错.B 、C 级材料来料短缺 > 10PCS6.9 重大质量问题发生, 部门经理级主管要求发出异常给责任单位改善.6.5 测试治具不稳定,造成同一站别>5%误测 ( 产出100PCS以上)1当生产制程达到异常或停线标准时, 制造负责主管就主动发异常或停线处理, 如未执行者,品管及其它单位发出之异常单, 制造须提出长期对策回复 .2客户对其产品的质量要求提出异常及停线标准及时效, 按客人的标准及时效执行, 客户未定义的项目一律依本公司规定项目执行.3如分析为组件不良, 可在制程通过检测将不良品挑选出来 , 可继续生产 . 但不良材料不可再投入.4材料不良未达到异常部份, 请通知相关单位处理退料、换料、要求供应处理等, 无须发异常单.5试产发现的来料不良及首件不合格按以上标准执行, 其它异常在试产总结会检讨, 但试产各责任单位须在现场提出临时对策.注意事项停线反馈时间发出异常通知单制程异常及停线标准各站达异常标准项目共同达异常标准项目各站达停线标准项目共同达停线标准项目异 常 标 准 项 目发出停线通知单。

制程品质异常报告附页(改善格式)

异常报告编号

回复日期

1:问题点描述及确认(15min内):(备注:需要附带不良样品及测试数据,品质制造必须现场签字确认,其他涉及相关部门时才进行确认)

异常现象描述说明:

异常围堵及结案跟进情况见制程品质异常报告纸质部分

2、使用5WHY进行原因分析(72H):(备注:可另附分析报告)

分析人/时间

Why:

Why:

Why:

Why:

Wቤተ መጻሕፍቲ ባይዱy:

责任单位:□制造(□固晶□焊线□点胶□分光□包装□入库)□设备□工程□原物料□其他:责任人:

3、改善措施(备注:由责任单位填写、与原因分析同步时间完成)

系统预防对策:□修改控制计划□修改FEMA □修改工装治具 □修改SOP □修改检验规范审核:

报告核准:表单编号/版本:

制程品质异常汇总明细表(xls页)

88

#DIV/0!

89

#DIV/0!

85

#DIV/0!

86

#DIV/0!

87

#DIV/0!

88

#DIV/0!

89

#DIV/0!

90

#DIV/0!

86

#DIV/0!

87

#DIV/0!

88

#DIV/0!

89

#DIV/0!

90

#DIV/0!

91

#DIV/0!

87

#DIV/0!

88

#DIV/0!

89

#DIV/0!

50

#DIV/0!

51

#DIV/0!

52

#DIV/0!

53

#DIV/0!

54

#DIV/0!

55

#DIV/0!

56

#DIV/0!

57

#DIV/0!

58

#DIV/0!

59

#DIV/0!

60

#DIV/0!

61

#DIV/0!

62

#DIV/0!

63

#DIV/0!

64

#DIV/0!

65

#DIV/0!

66

#DIV/0!

15

#DIV/0!

16

#DIV/0!

17

#DIV/0!

18

#DIV/0!

19

#DIV/0!

20

#DIV/0!

21

#DIV/0!

22

#DIV/0!

23

#DIV/0!

24

#DIV/0!

25

#DIV/0!

26

#DIV/0!

制程异常统计表

制程-品质异常

16

13

14

10

10

6

5月

6月

7月

8月

9月

10月

11月

发行件数 待解决

12月

品质异常问题点细化:

类别 钣金类

显示屏 M3螺丝

责任部门 发生次数

问题点

1)Y盖板铆柱滑丝4pcs(蓝色拆机返工物

料);

品质部 采购部

2)Z轴钣金焊件焊接不良(来料没检直接入 4 库);

3)Y盖板尾部螺丝易脱落和扭限位开关是铆

10%

直线轴 承; 1;

10%

喷头支 座; 1;

10%

整机测试

品质部 生产部

1 在测试调五点平台成斜角偏差1-3MM;

喷头支座

品质部 采购部

1 喷头支座1导风嘴螺丝容易滑丝

M3螺丝; 1; 10%

显示屏; 1; 10%

钣金类; 4; 40%

; 1; 10%

合计

10

XXXX年度-品质异常单

Month (月)

分类 月份 1月

2月

3月

4月

5月

6月

7月

8月

9月

10月

11月

12月

合计

发行件数

18

4

11

10

6

10

16

13பைடு நூலகம்

14

10

112

已解决

18

3

10

9

6

10

14

12

14

10

106

待解决

0

1

1

1

0

0

2

1

制程异常分析改善汇总

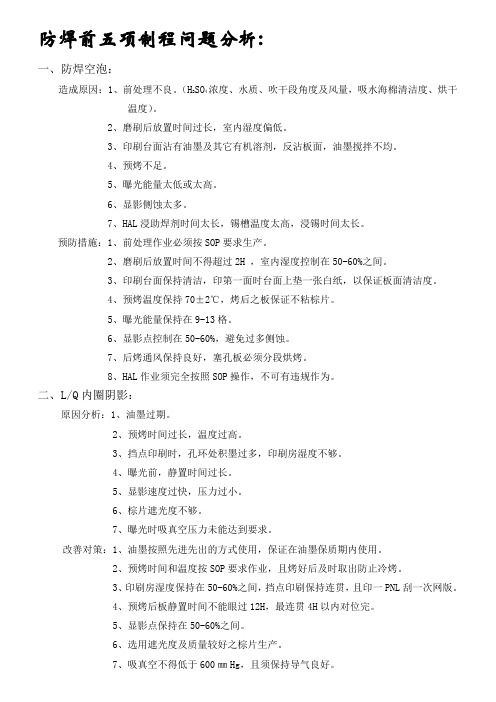

防焊前五项制程问题分析:一、防焊空泡:造成原因:1、前处理不良。

(H2SO4浓度、水质、吹干段角度及风量,吸水海棉清洁度、烘干温度)。

2、磨刷后放置时间过长,室内湿度偏低。

3、印刷台面沾有油墨及其它有机溶剂,反沾板面,油墨搅拌不均。

4、预烤不足。

5、曝光能量太低或太高。

6、显影侧蚀太多。

7、HAL浸助焊剂时间太长,锡槽温度太高,浸锡时间太长。

预防措施:1、前处理作业必须按SOP要求生产。

2、磨刷后放置时间不得超过2H ,室内湿度控制在50-60%之间。

3、印刷台面保持清洁,印第一面时台面上垫一张白纸,以保证板面清洁度。

4、预烤温度保持70±2℃,烤后之板保证不粘棕片。

5、曝光能量保持在9-13格。

6、显影点控制在50-60%,避免过多侧蚀。

7、后烤通风保持良好,塞孔板必须分段烘烤。

8、HAL作业须完全按照SOP操作,不可有违规作为。

二、L/Q内圈阴影:原因分析:1、油墨过期。

2、预烤时间过长,温度过高。

3、挡点印刷时,孔环处积墨过多,印刷房湿度不够。

4、曝光前,静置时间过长。

5、显影速度过快,压力过小。

6、棕片遮光度不够。

7、曝光时吸真空压力未能达到要求。

改善对策:1、油墨按照先进先出的方式使用,保证在油墨保质期内使用。

2、预烤时间和温度按SOP要求作业,且烤好后及时取出防止冷烤。

3、印刷房湿度保持在50-60%之间,挡点印刷保持连贯,且印一PNL刮一次网版。

4、预烤后板静置时间不能眼过12H,最连贯4H以内对位完。

5、显影点保持在50-60%之间。

6、选用遮光度及质量较好之棕片生产。

7、吸真空不得低于600㎜Hg,且须保持导气良好。

三、卡锡珠:原因分析:1、印刷塞孔不满(量产板)。

2、退洗板导通孔内油墨未剥除干净。

3、油墨本身质量问题。

4、HAL贴胶未贴好,某些孔呈半覆盖状态。

5、HAL浸助焊剂及浸锡时间过短。

改善对策:1、从印刷各条件去改善塞孔程度。

(刮刀压力、角度、确度、速度、网目T数量)2、选用适合的退洗液,尽可能洗净导通孔内油墨,保证塞孔效果。

制程异常汇总

工程师更改WI,产线还未收到

HC9-220-R在去皮之后金属夹脱落50%

50%的金属夹脱落又重新组装烘干还有10%金属夹脱落

半成品测试OCL OK,烘干后10%OCL偏 低,2%OCL偏下线.

从21:05分调机,到会早上6:00的用 好,52.5%,TR/P偏低

8/30工程师要求测试时用铁夹子挟着测试烘干 调机后20%,TR/P不良,70பைடு நூலகம்圈数不对,30%良品

来料CORE质量太差,请相关人员要求来料质量

SD

8-29

SD25-6R8-R

外观

来料CORE破损5%,外框破损

SD

SD25-6R8-R

组装

组装困难,百分百装不进外框

SD

8-31

SD18-4R7-R

测试

来料CORE,OCL偏低17%

来料问题,生产前将来料挑选后生产

来料问题由于来料外框内径偏小由上0000234改用 50000134线生产

SD3814-331

上锡

上锡处镀层脱落19%

来料问题要求供应商改善来料材质

SD38

9-1

SD38

SD3814-681 SD3814-471

测试 测试

OCL偏高4%,OCL开路1% OCL偏高5%

因漆皮线更改后跟之前的不一样,工程师要求减圈数

LCPI

8-26

CTX01-16643

去皮

去皮过长

已做挡板控制去皮位置9/3完成

系列 FP FP FP QS HC VP VP VP VP VP VP VP VP VP

日期 8-29 8-30 8-29 9-5 9-5 8-29 8-30 8-31

9-1 9-3

制程异常处理程序+报告

经 济 损 失 评 估 损失评估(暂不统计因不良产生的管理费)经济损失合计:

人民币:

生 产 & 品 质 元部

核算会签:

会签日期:

最 处理意见如下: 终 处 理 决 定

总经理:

品 质 & 生 产 部 签署日期:

说明:“异常描述”栏内,阴影标识表格内容由生产部门负责人和相关责任者填写。

确

认

□其他

异常描述(文字/照片等)

品 质 & 生 产 部

部门会签:

会签日期:

技

术

暂

行

对

策 不良品处理: □报废

□返修

□挑选使用

□其他:

& 品 质 & 生

产

部门会签:

会签日期:

部

长 期 对 策 / 方 案

部门会签:名称 零件号 报废数量 材料费 返工/修时费 再检工费 能耗及其他费 故障停机时

记录编号:

日期:

制程异常处理报告

填写 部门

异常名称:

产品名称:

产品型号:

发

异 常

流程卡号:

本批投产数量:

本批不良数量:

批次不良率:

现 部

描 述

发现日期:

发现时间:

发现工位:

检查人员:

门

发生日期:

发生时间:

发生工位:

作业人员:

4M1E确认(有异常的请在方框内打勾)

□作业人员 □设备工装 □零件物料

□操作工艺 □环境5S 异 常 原因分析扼要:

制程异常单签回表

核准:

审核:

制表人:

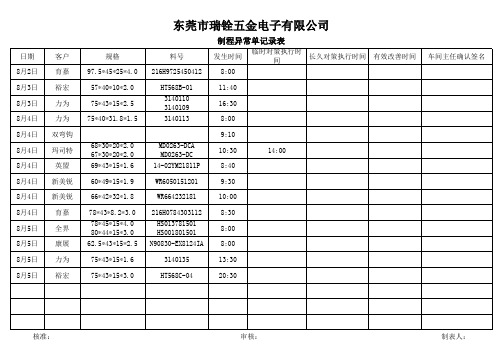

东莞市瑞铨五金电子有限公司

制程异常单记录表

日期 客户 规格 料号 发生时间 临时对策执行时间 长久对策执行时间 有效改善时间 车间主任确认签名

核准:

审核:

制表人:

东莞市瑞铨五金电子有限公司

制程异常单记录表

日期 客户 规格 料号 发生时间 临时对策执行时间 长久对策执行时间 有效改善时间 车间主任确认签名

核准:

审核:

制表人:

东莞市瑞铨五金电子8月3日 8月4日 8月4日 8月4日 8月4日 8月4日 8月4日 8月4日 8月5日 8月5日 8月5日 8月5日 客户 育嘉 裕宏 力为 力为 双弯钩 玛司特 英盟 新美锐 新美锐 育嘉 全界 康展 力为 裕宏 68*30*20*2.0 67*30*20*2.0 69*43*15*1.6 60*49*15*1.9 66*42*32*1.8 78*43*8.2*3.0 78*45*15*4.0 80*44*15*3.0 62.5*43*15*2.5 75*43*15*1.6 75*43*15*3.0 MD0263-DCA MD0263-DC 14-02YM21811P WR6050151201 WR664232181 216H0784303112 HS013781501 HS001801501 N90830-EX8124IA 3140135 HT568C-04 规格 97.5*45*25*4.0 57*40*10*2.0 75*43*15*2.5 75*40*31.8*1.5 料号 216H9725450412 HT568B-01 3140110 3140109 3140113 发生时间 临时对策执行时间 长久对策执行时间 有效改善时间 8:00 11:40 16:30 8:00 9:10 10:30 8:40 9:30 10:00 8:30 8:00 8:00 13:30 20:30 14:00 车间主任确认签名

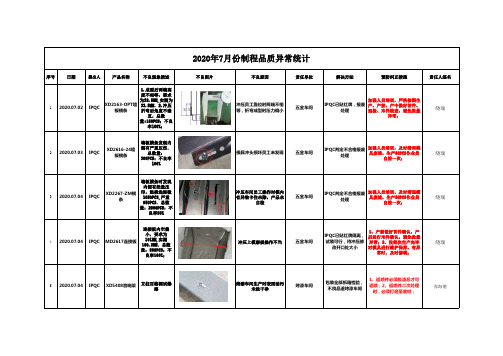

制程不良汇总

序号日期提出人产品名称不良现象描述不良图片不良原因责任单位解决方法预防纠正措施责任人签名12020.07.02IPQC XD2163-OPT墙板横条1.成型后两端高度不相等,要求为32.5MM,实测为33.5MM.2.冲压折弯后角度不垂直,总数量:150PCS;不良率100%;冲压员工靠位时两端不相等,折弯成型时压力偏小五金车间IPQC已贴红牌,报废处理加强人员培训,严格按图生产,产前、产中做好首件、巡检、末件检查,避免批量异常;绕瑞22020.07.03IPQC XD2616-24墙板横条墙板横条发现内侧有严重压伤.总数量:300PCS:不良率100%模具冲头损坏员工未发现五金车间IPQC判定不合格报废处理加强人员培训,及时清理模具废渣,生产50PCS作业员自检一次;绕瑞32020.07.04IPQC XD2267-ZM横条墙板横条时发现内侧有批量压印,经挑选轻微1050PCS,严重950PCS.总数量:2000PCS:不良率50%冲压车间员工操作时模内有异物卡住未除,产品未自检五金车间IPQC判定不合格报废处理加强人员培训,及时清理模具废渣,生产50PCS作业员自检一次;绕瑞42020.07.04IPQC MD2617连接板连接板内空偏小,要求为101MM,实测100.2MM.总数量:500PCS:不良率100%;冲压上模磨损操作不当五金车间IPQC已贴红牌隔离,试装可行,待冲压修改开口处大小1、产前做好首件确认,产后进行末件确认,避免批量异常;2、没批次生产完毕对模具进行维护保养,有异常时,及时修模;绕瑞52020.07.04IPQC XD5408音响架立柱百格测试爆漆烤漆车间生产时表面油污未洗干净烤漆车间包装全部拆箱检验,不良品退烤漆车间1、返喷件必须脱漆后才可返喷;2、返喷件二次处理时,必须打磨至底材;张海德2020年7月份制程品质异常统计62020.07.08IPQC MD2296IPQC首件MD2296时发现包装二线多放了一个水平仪,要求为只用一个.总数量:1560PCS:不良率2%产线班长(肖正海)首件物料数量错误包装车间IPQC已挂红牌,产线已返工处理1、严格按照图纸、样板、物料清单领料包装;2、加强首末件管理,有异常及时改进;刘波72020.07.08IPQC XD2413-MX IPQC首件XD2413-MX发现主体铜垫片与物料单上要求不符,要求为11PCS,实用14PCS.总数量:2045PCS:不良率5%包装11线班长(卢家新)未核对物料清单用量包装车间IPQC已贴红牌,不良105套待产线返工1、严格按照图纸、样板、物料清单领料包装;2、加强首末件管理,有异常及时改进;刘波82020.07.08IPQC WH5103包装车间加WH5103托盘固定件,发现开口向内斜,烤漆过厚.总数量:100PCS:不良率100%烤漆车间烤漆不良,制作过程中未做好保护烤漆车间车间未加工,退回烤漆1、优化内空尺寸,保证折边角度;2、控制喷粉厚度,内侧组装位置尽量喷薄;张海德92020.07.10IPQC XD2616-24连接盘包装IPQC巡检发现XD2616-24连接盘边角有爆漆现象.总数量:9238PCS:不良率3%清洗池水质不达标,产品表面油污未除干净烤漆车间生产已挑选使用,不良品228PCS已退烤漆车间返工处理1、损坏报警时及时停线2、维修更换水泵已完成张海德102020.07.10IPQC XD2471-SIPQC首件包装12线生产的XD2471-S时发现UL标用错,应为7月份(JUL),实际为6月份(JUN).不良数量:26PCS:不良率100%包装产线(覃伟峰)未仔细核对物料清单包装车间IPQC已要求车间返工处理1、严格按照图纸、样板、物料清单领料包装;2、加强首末件管理,有异常及时改进;刘波112020.07.11IPQC MD2379IPQC首件包装MD2379发现九线漏贴一个商品信息贴纸.总数量:1000PCS:不良率2%包装班长(曾凡忠)未核对清物料清单包装车间IPQC已挂红牌,不良173套已返工处理1、申请制作面板组装夹具,严格按要求生产;刘波122020.07.13IPQC XD2379-Z说明书IQC来料检XD2379-Z说明书发现反面印刷错误,印成XD2393-Z了.总数量:502PCS:不良率100%采购提供给中天的资料错误,中天未发现文档错误采购科IQC已贴红牌,按报废处理请采购科赵主管查明原因并回复后续改善及防范措施赵冰132020.07.16IPQC MD2296-AIPQC在核对首件发现包装二线加工MD2296-A漏放解决方案说明书.不良数量:140PCSPCS:不良率100%包装班长(肖正海)未核对好物料清单包装车间品检挂红牌,包装已返工1、严格按照图纸、样板、物料清单领料包装;2、加强首末件管理,有异常及时改进;刘波142020.07.17IPQC WMM012-09说明书IPQC首件包装加工WMM012-09时发现缓冲垫贴未贴,与说明书中要求不符.总数量:500PCS:不良率100%业务提供物料清单有误,故生产未贴业务科此批业务(吴小蔓)已特采接收请业务吴小蔓查明原因并回复后续改善及防范措施吴小曼152020.07.18IPQC HM2268-XLIPQC首件检验发现包装三线HM2268-XL黄盒标贴错成HM2298-XL.总数量:504PCS:不良率9%包装领班(王俊)未核对物料标签包装车间IPQC贴红牌,包装已返工处理1、严格按照图纸、样板、物料清单领料包装;2、加强首末件管理,有异常及时改进;刘波162020.07.19IPQC MD2209-03(IPQC首件检验发现包装三线MD2209-03外箱用错批次,应为#21批,实用成#20批.不良数量:500PCS:不良率100%包装领班(王俊)未核对外箱标示包装车间装产线用正确批次的水贴纸重新粘贴请包装车间刘主管查明原因并回复后续改善及防范措施刘波172020.07.21IPQC WZ04立柱包装IPQC在首件确认时发现WZ04左右立柱返喷后爆漆.总数量:400PCS:不良率100%烤漆车间原喷色为黑色,未脱好漆后返喷色为银灰色,改色后附着力不够,导致脱漆烤漆车间IPQC已挂红牌退回烤漆返工处理1、返喷件必须脱漆后才可返喷;2、返喷件二次处理时,必须打磨至底材;张海德182020.07.21IQC MD2415-KT-CAIQC检来料MD2415-KT-CA纸箱发现中箱及内盒印刷与文档资料不符.总数量:500PCS:不良率100%;采购提供给供应商的资料有误采购科IQC判定不合格已退货处理请采购赵主管查明原因并回复后续改善及防范措施赵冰192020.07.21IPQC XD2285墙板包装IPQC在首件确认时发现包装三线XD2285墙板用错,要求用有LOGO款.总数量:250PCS:不良率40%包装三线领班(王俊)用错物料包装车间IPQC已挂红牌,包装重新更换墙板返工处理请包装车间刘主管查明原因并回复后续改善及防范措施刘波202020.07.22IPQC MD2296-24KIPQC首件包装二线生产的MD2296-24K发现螺丝包用错成MD2296-A的螺丝包.总数量:3000PCS:不良率4%包装领班(肖正海)未仔细核对物料清单包装车间IPQC已挂红牌,生产已拆箱返工处理请包装刘主管查明原因并回复后续改善及防范措施刘波212020.07.23IPQC MD2361-K-03IPQC来首件包装17线生产的MD2361-K-03发现两处问题:1.墙板LOGO错误,应为丝印,实为贴纸LOGO;2.安装模版多放,物料清单中为不放.总数量:200PCS:不良率65%包装领班(覃伟峰)未仔细核对物料清单包装车间IPQC已挂红牌,生产已返工处理1、严格按照图纸、样板、物料清单领料包装;2、加强首末件管理,有异常及时改进;刘波222020.07.24IPQC XD6116包装IPQC首件确认时发现,XD6116彩盒与安装模板错用成旧版本,以包装281套不良仓库未将新旧版本彩盒与安装模板进行区分,发往车间时混料仓库IPQC挂红牌待返工1,仓库定期对仓库的备品检查找品质确认是否可以使用?2,在业务邮件通知资料变更时仓库会马上告知仓管对仓库的库存检查,马上报废。

PCB各制程异常特性要因图(鱼骨图)

程式選 擇錯誤

水(氣) 異物

外來 污染

環境

不良

鋼板與銅箔 鋼板

熱膨脹係數 表面

差異過大 潮濕

承載盤&

鋼板異

常

變形

彎翹

壓力 水平/平行 異常 度異常

供貨 錯誤

機台

異常 外來

溫度 真空 異常 異常

污染

溫昇過慢 壓力不足

未確實

壓合參數不良

趕氣

疊板 不良

上壓過慢

鉚釘高 度過高

疊板動 作不良

鉚合不良

皺

異物 鉚釘開 花不良

曝光對位台異常 曝光機異常

曝光精度異常未校正

二次元量測異常

二次元精度異常

層

未校正

偏

未定時進行檢測

制中溫溼 度異常

內層底片設計 未最佳化

人員教育 訓練不佳

超制程 能力未 REVIE W出來

疊板排版未對 鉚釘型號選

異

准或間隔太小 用錯誤

常

壓合參數異常

無塵室正壓 監控異常

環境

設計資料異常 基板烘烤條件不合理

一、 板厚要因圖 ( 魚骨圖 ) :

材料問題

工程設計 寬度設計

物性超規

Database

板邊框設計

不准確

使用錯誤

特性不良 膠含量

阻流設計

物料變更

材料過期

T/C厚度

疊構設計

銅厚

板

殘銅分佈

厚

蓋、墊板變形

PP疊層數

壓力

平整度,均勻性 壓合參數

異

排板

間距 常

溫度均勻性

壓機

壓力均勻性

鋼板(鏡板)

溫昇

溫度 彎曲變形

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

450

3580

47

47

100%

1

柏靜

11/2209: 00

異常匯總明細表

QE 責任/相關單位 應于10分鐘內趕赴現場確認并做初步 1.責任/相關單位應在15鐘提出具體改善及糾正 分析和責任歸屬,必要時以會議形式 ﹑預防措施﹔

結 計劃 異常 責任 接單 改善對策及異常處理 品質 案 是否 原因分析與建議 經辦 擔當 完成 屬性 單位 時間 方式 確認 時 結案 日期 間 組裝:對品質上的含 熱熔頭偏位導致 糊進行糾正,加強員 BOSS柱熔傷,嫌 工教育訓練,後續要 疑批量從開機到 求生技調試OK後投 開機到改善OK之 作業 朱永 入生產以免出現品質 組裝 11-23 間的產品,後續 不良 峰 異常,要求ME現場 發現類似問題生 指導重工ME:調整或 產應先解決不可 者更換熱熔頭夾爪, 邊生產邊解決, 已制品高出BOSS柱 此批已制品重工 端面的殘膠建議削除

制程異常匯總明細表

負責 QC 部門 流程 1.生產/QC發現異常,確認異常屬實則開立PDCS,并確保"三現",知會QE; 要求

項目 發生 機種 名稱 料號 制程 編號 異常描述 生產 嫌疑 數 數 抽 檢 數 抽檢 抽檢 當月 開單 不良 不良 發生 發單 時間 數 率 次數

8:00抽檢時發現該 產品BOSS柱熔傷, PDCS20 515灰色 知會生產改善,未 1111220 Shasta 1029- 組裝 面蓋 改善OK,繼續生產 4 00 中.請相關單位分 析處理!

鄧 小 影 / 黃 平

依QE 意見 即