PCB制程异常处理

PCB各制程异常特性要因图(鱼骨图)

程式選 擇錯誤

水(氣) 異物

外來 污染

環境

不良

鋼板與銅箔 鋼板

熱膨脹係數 表面

差異過大 潮濕

承載盤&

鋼板異

常

變形

彎翹

壓力 水平/平行 異常 度異常

供貨 錯誤

機台

異常 外來

溫度 真空 異常 異常

污染

溫昇過慢 壓力不足

未確實

壓合參數不良

趕氣

疊板 不良

上壓過慢

鉚釘高 度過高

疊板動 作不良

鉚合不良

皺

異物 鉚釘開 花不良

曝光對位台異常 曝光機異常

曝光精度異常未校正

二次元量測異常

二次元精度異常

層

未校正

偏

未定時進行檢測

制中溫溼 度異常

內層底片設計 未最佳化

人員教育 訓練不佳

超制程 能力未 REVIE W出來

疊板排版未對 鉚釘型號選

異

准或間隔太小 用錯誤

常

壓合參數異常

無塵室正壓 監控異常

環境

設計資料異常 基板烘烤條件不合理

一、 板厚要因圖 ( 魚骨圖 ) :

材料問題

工程設計 寬度設計

物性超規

Database

板邊框設計

不准確

使用錯誤

特性不良 膠含量

阻流設計

物料變更

材料過期

T/C厚度

疊構設計

銅厚

板

殘銅分佈

厚

蓋、墊板變形

PP疊層數

壓力

平整度,均勻性 壓合參數

異

排板

間距 常

溫度均勻性

壓機

壓力均勻性

鋼板(鏡板)

溫昇

溫度 彎曲變形

SMT异常处理流程

更换零件

治具清单(治具规格)

数量

治具清单(治具规格)

数量

制表: 朱 佳

发行部门:半制技术二课

作 业

作业名称: Reflow异常处理流程

指

导

书

(8)

编辑日期: 2008.03.03

Ver. : 1.1

Normal

Reflow设备自动Alarm (温度等) Alarm 立即停止流板(PCB) 1.全检異常時段之PCB, 並做記號 2. 按Barcode追踪; 3. 通知下制程 制程改善 (必须重新测Profile)

Pass 正常生产

Fail

注意事项︰

治具清单(治具规格)

数量

治具清单(治具规格)

数量

制表: 朱 佳

发行部门:半制技术二课

作 业

作业名称:

指

导

书

编辑日期: 2008.03.03

Ver. : 1.1

FAIL PCB

依据判定 标准复判 PASS

Fail

人员点击Confirm Pass, 系统自动记录为误判

生产

AO无法涵盖

OK Rework

目检

Fail

OK

下制程

注意事项︰

治具清单(治具规格)

数量

治具清单(治具规格)

数量

制表: 朱 佳

发行部门:半制技术二课

作 业

作业名称: AOI 测试涵盖率异常处理规范

指

导

书

( 10 )

编辑日期: 2008.03.03

Ver. : 1.1

ICT 测试

SMT有专人针对SMT 的不良做统计

Notice: 生产所用材料之规格须于BOM内所建材料之规格相符,方可使用。

PCB线路板PFMEA制程失效潜在分析模式

5 60

镀前板面氧化 5 上板前检查 目视全检 3 45

PFMEA表

项

过程

FMEA

目

责 关任 键

日 FNEA

编号: 页码: 编制

项 目

核

心

过程功能

序

号

要求

潜在失 效模式

过程 责 关任 键 日 FNEA 日期

潜在失 效后果

严 重 度

级 别

潜在失效 起因/机理

频 度

现行预防 过程控制

现行探测 过程控制

FMEA

编号: 页码: 编制

者修:

订:___

措施结果

探 测 度

风险 顺序 数

建议的 措施

责任及

目标完 成日期

采取措施

严 重

度

频 度

编号:

页码:

编制

者修:

订:___

措施结果

探 测 度

风险 顺序 数

建议的 措施

责任及

目标完

严

成日期 采取措施 重

度

频 度

探 测 度

R. P. N.

排放钻咀时要 5 按《钻孔指示 用PIN规测量 3 60

》单排放。

3

2、钻咀刀口 崩 尖;

4

钻孔前仔细检 查钻咀刀口

用PIN规测量 4

48

6

CNC钻孔

孔径大或 小

探 测 度

R. P. N.

多孔

报废 4

补孔时多钻孔

5

补孔时应准确 操作机器。

菲林拍对

6 80

6 CNC钻孔

少孔

无法安装或 报废

3

补孔时漏钻孔

6

补孔时应准确 操作机器。

PCBA生产全套流程图(包括全套品质管理流程图)

业务部提供

样板及外来资料确认

工程部

新产品会议

工程部项目工程师

产品评估导入进度

工程部项目责任人

《产品导入计划》

生产工艺流程确定

工程部IE

流程图及SOP

制作检验规范

《检验规范》

品管部

编制BOM

工程部IE

样板零件规格确认及样板物料申请

工程部PE

相关零件及模具等厂商确认

工程部、采购部

首件物料确认

品检确认

OK

NG

4.卧式插机打板

OK

机打件首件确认

品检核查

NG

放不良区域维修

NG

5.品检检验

OK

6.AI立式机排料

OK

NG

首件物料确认

7.立式插机打板

品检确认

NG

8.品检检验

放不良区域维修

机打件首件确认

NG

OK

放置成品区

转DIP车间

DIP车间生产流程图

波峰焊接

修脚

放不良区域待修

生产计划

1.仓库

SMT板

AI板

OK

3.贴高温胶纸

2.DIP领料

领料单物料核对

4.插件工位插件

元件前加工

目检

NG

OK

浸焊

OK

NG

返修

IPQC抽检

NG

OK

揭高温胶纸

产品置待补焊区域

Байду номын сангаас补焊

后装元件

零件面与锡道面PQC检查

外观修理

NG

ICT测试

OK

NG

ICT维修

OK

FCT功能测试

PCB各制程异常特性要因图鱼骨图精选文档

曝光對位

鉚釘長度

硬化程度 壓力

壓合作業不當 壓合參數

異 刷磨 常

鉚合不當

層間對位偏移 昇、降溫 疊層

烘烤參數

鉚釘機台 防滑塊設計

異常

鋼板平整度

沖孔偏移 X-ray精度

沖孔不良

量測設備異常

溫度

PP儲放

濕度

底片儲放環境

X-Ray前靜 置時間

設備問題 二、三次元精度

製程作業(參數)

5

四、 滑板要因圖 ( 魚骨圖 ) :

設計使用RC較高

方法

6

五、 PCB吸濕 要因圖( 魚骨圖 ) :

物料

原材料 易吸濕 產品易吸濕

PCB固 化不全

包裝破 損

未搭配乾 燥劑

包裝異常

包裝與儲運不匹配

拆包後未及時打件 打件作業不當

重工放置過久

方法

機台

烤箱溫度 設定異常

烘乾段 溫度設 定異常

剛開機,升溫 未達到即生產

烤箱異常

烤箱溫控不 準確

基材疊片 方式不當

壓合設 備異常

壓合條 件不佳

成型內外框 設計應力不

殘銅率/布種對 稱型不佳

壓合異常

易釋放

PP 製程條件

壓合作業管 制不佳 烘烤異常

其它

刷磨 異常

設計不當

疊置經緯 向錯置

板 彎

異常

製程 壓烤條件不佳

翹

持板方法錯誤

治具設計不當

異

作業手法不當

治具

升溫速率 過快

常

將產品彎折在夾具中

放置不當

材料 過期

不足

填孔數多

物性

材料易 耐熱性 吸濕 不足

物性 不良

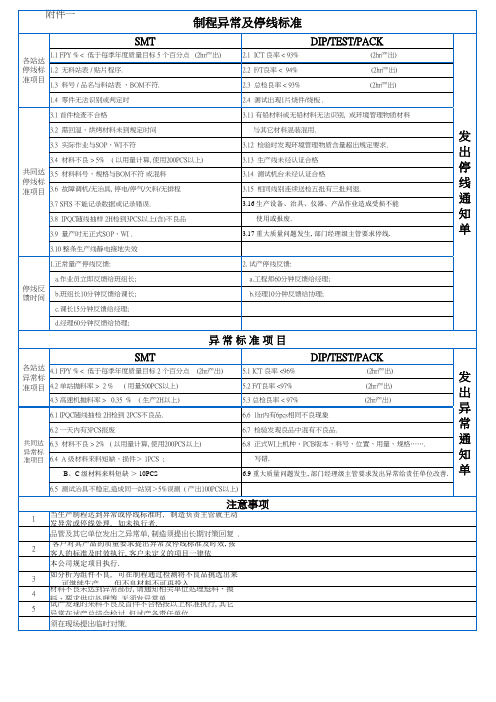

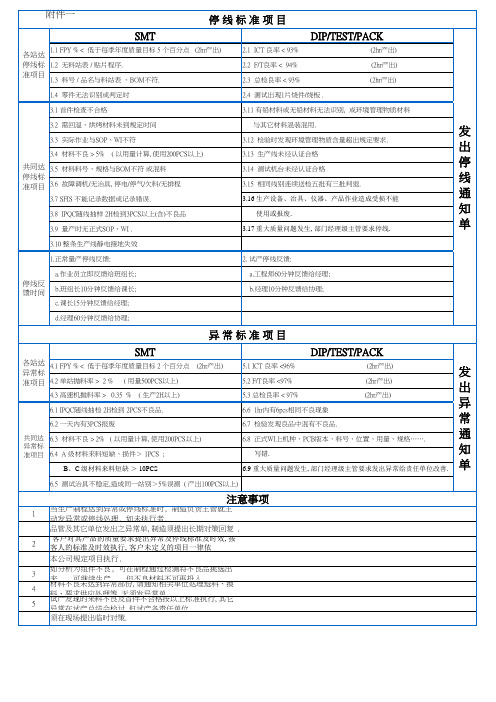

制程异常及停线标准

附件一SMTDIP/TEST/PACK1.1 FPY % < 低于每季年度质量目标 5 个百分点 (2hr产出)2.1 ICT 良率 < 93% (2hr产出)1.2 无料站表 / 贴片程序. 2.2 F/T良率 < 94% (2hr产出)1.3 料号 / 品名与料站表 、BOM不符. 2.3 总检良率 < 93% (2hr产出)1.4 零件无法识别或判定时 2.4 测试出现1片烧件/烧板 .3.1 首件检查不合格3.11 有铅材料或无铅材料无法识别, 或环境管理物质材料3.2 需回温、烘烤材料未到规定时间 与其它材料混装混用.3.3 实际作业与SOP、WI不符3.12 检验时发现环境管理物质含量超出规定要求.3.4 材料不良 > 5% ( 以用量计算, 使用200PCS以上)3.13 生产线未经认证合格3.5 材料料号、规格与BOM不符 或混料 3.14 测试机台未经认证合格3.6 故障调机/无治具, 停电/停气/欠料/无排程3.15 相同线别连续送检五批有三批判退.3.7 SFIS 不能记录数据或记录错误.3.16 生产设备、治具、仪器、产品作业造成受损不能3.8 IPQC随线抽样 2H检到3PCS以上(含)不良品 使用或报废.3.9 量产时无正式SOP、WI . 3.17 重大质量问题发生, 部门经理级主管要求停线.3.10 整条生产线静电接地失效1.正常量产停线反馈: 2. 试产停线反馈:a.作业员立即反馈给班组长;a.工程师60分钟反馈给经理;b.班组长10分钟反馈给课长;b.经理10分钟反馈给协理;c.课长15分钟反馈给经理;d.经理60分钟反馈给协理;SMTDIP/TEST/PACK4.1 FPY % < 低于每季年度质量目标 2 个百分点 (2hr产出)5.1 ICT 良率 <96% (2hr产出)4.2 单站抛料率 > 2 % ( 用量500PCS以上)5.2 F/T良率 <97% (2hr产出)4.3 高速机抛料率 > 0.35 % ( 生产2H以上) 5.3 总检良率 < 97% (2hr产出)6.1 IPQC随线抽检 2H检到 2PCS不良品. 6.6 1hr内有6pcs相同不良现象6.2 一天内有3PCS报废6.7 检验发现良品中混有不良品.6.3 材料不良 > 2% ( 以用量计算, 使用200PCS以上) 6.8 正式WI上机种、PCB版本、料号、位置、用量、规格…….6.4 A 级材料来料短缺、损件> 1PCS ;写错.B 、C 级材料来料短缺 > 10PCS6.9 重大质量问题发生, 部门经理级主管要求发出异常给责任单位改善.6.5 测试治具不稳定,造成同一站别>5%误测 ( 产出100PCS以上)1当生产制程达到异常或停线标准时, 制造负责主管就主动发异常或停线处理, 如未执行者,品管及其它单位发出之异常单, 制造须提出长期对策回复 .2客户对其产品的质量要求提出异常及停线标准及时效, 按客人的标准及时效执行, 客户未定义的项目一律依本公司规定项目执行.3如分析为组件不良, 可在制程通过检测将不良品挑选出来 , 可继续生产 . 但不良材料不可再投入.4材料不良未达到异常部份, 请通知相关单位处理退料、换料、要求供应处理等, 无须发异常单.5试产发现的来料不良及首件不合格按以上标准执行, 其它异常在试产总结会检讨, 但试产各责任单位须在现场提出临时对策.注意事项停线反馈时间发出异常通知单制程异常及停线标准各站达异常标准项目共同达异常标准项目各站达停线标准项目共同达停线标准项目异 常 标 准 项 目发出停线通知单。

制程异常及停线标准

发 出 停 线 通 知 单

2. 试产停线反馈: a.工程师60分钟反馈给经理; b.经理10分钟反馈给协理;

停线反 馈时间

b.班组长10分钟反馈给课长; c.课长15分钟反馈给经理; d.经理60分钟反馈给协理;

异常标准项目 SMT

各站达 4.1 FPY % < 低于每季年度质量目标 2 个百分点 (2hr产出) 异常标 准项目 4.2 单站抛料率 > 2 % ( 用量500PCS以上)

各站达 停线标 1.2 无料站表 / 贴片程序. 准项目

1.1 FPY % < 低于每季年度质量目标 5 个百分点 (2hr产出)

1.3 料号 / 品名与料站表 、BOM不符. 1.4 零件无法识别或判定时 3.1 首件检查不合格 3.2 需回温、烘烤材料未到规定时间 3.3 实际作业与SOP、WI不符 3.4 材料不良 > 5% ( 以用量计算, 使用200PCS以上)

4.3 高速机抛料率 > 0.35 % ( 生产2H以上) 5.1 ICT 良率 <96% 5.2 F/T良率 <97% 5.3 总检良率 < 97% 6.6 1hr内有6pcs相同不良现象 6.7 检验发现良品中混有不良品. 6.8 正式WI上机种、PCB版本、料号、位置、用量、规格……. 写错. 6.9 重大质量问题发生, 部门经理级主管要求发出异常给责任单位改善.

发 出 异 常 通 知 单

注意事项

1 当生产制程达到异常或停线标准时, 制造负责主管就主动发异常或停线处理, 如未执行者, 品管及其它单位发出之异常单, 制造须提出长期对策回复 . 2 客户对其产品的质量要求提出异常及停线标准及时效, 按客人的标准及时效执行, 客户未定义的项目一律依 本公司规定项目执行. 3 4 5 如分析为组件不良, 可在制程通过检测将不良品挑选出来 , 可继续生产 . 但不良材料不可再投入.

PCB各制程异常特性要因图(鱼骨图)PPT培训课件

厚

蓋、墊板變形

PP疊層數

壓力

平整度,均勻性 壓合參數

異

排板

間距 常

溫度均勻性

壓機

壓力均勻性

鋼板(鏡板)

溫昇

溫度 彎曲變形

PP儲放條件

PP放置數量 大量PP粉堆積

濕度

缺損

牛皮紙

設備問題

製程作業(參數) 數量

二、 層偏要因圖 ( 魚骨圖 ) :

物料

機台

底片倍率不一致

底片漲縮異常 人員量測錯誤

基板DS 批次間差異

材料選

重磨 不良

擇錯誤

鑽針

鑽頭

不良

受損

轉速

太快

進/退

刀速

鑽

太慢

孔

異

常

疊構設 計不良

對位系

統異常

設備

過高

填膠板厚過厚 殘銅率低 nation)

供貨

膠含量

濕度 過高

壓力 異常

錯誤

外力 撞擊

外來 機台 污染 異常

材料 過期

物性

不足

填孔數多 材料易 耐熱性 吸濕 不足

物性 不良

超規 材料選

擇錯誤 CTE過

未開導膠口

導膠槽設 計不良

導膠口 設計不 良

溫度 真空

大

其他 異常 異常

材料不良

設計不良

分 層 異 常

板 彎

異常

製程 壓烤條件不佳

翹

作業手法不當

持板方法錯誤

治具設計不當

異

治具

升溫速率 過快

常

將產品彎折在夾具中

放置不當

豎直放置

單側元器 件過重

設計不當

降溫速率過快

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3.D/F后站药水污染致 D/F板暗区扩涨

无造成断路, 且不小于规 范线径之

20%

Writer:Loven(曾憲忠)

28

制

內層

程

序 號

圖片

1

2

2020年5月13日星期三

干膜脱落

其它可能發

程

生制程

序 號

圖片

問題描述 原因分析 標准 對策

1

线路突出

1.贴膜后沾有脏点或棕 不超过原稿线

片上沾有脏点

径的20%

2.操作刮伤造成

2

干膜沾膜

1.棕片之暗区被刮伤

大铜每面不超

2.显影不尽或显影时残 过2个点,每点小

膜反沾

于10mil,其它部

位不允收

2020年5月13日星期三

Writer:Loven(曾憲忠)

不允 1.贴膜或曝光后

因人为操作不当

将铜面干膜刮

许

2

NPTH孔膜破

不允 1.钻孔后巴厘处理不彻

底,即巴厘高

2.干膜封孔能力不够 3.跨孔过大

许

4.干膜静置时间过长或 显影时冲压过大

2020年5月13日星期三

Writer:Loven(曾憲忠)

19

制

內層

Hale Waihona Puke 問題點名稱干膜脱落

其它可能發

程

生制程

序 號

圖片

問題描述 原因分析 標准 對策

条纹

2,pp本身不良 3,壓合鋼板不平

整

300mm*300mm(11.81*11.81in) 区域内的凹陷 以点数为基准,不可超出30点

最长缺点尺寸

点数

0.13-0.25mm

1

0.26-0.50mm

2

0.51-0.75mm

4

0.76-1.00 mm

7

>1.00mm

30

Writer:Loven(曾憲忠)

±5.5

20.0-30.9 ±2.0 141.0-250.0

±6.0

注:<31mil不含铜厚, ≥31mil含铜厚

2

銅厚 不符

1,發 料錯誤

铜箔种

1/3oz

0.5oz 1.0oz 2.0oz 3.0oz 4.0oz

类

厚度 ( m i l)

0.420 . 5 2

0.610 . 7 5

1.221 . 5 0

2020年5月13日星期三

Writer:Loven(曾憲忠)

5

制

內層

問題點名稱

程

其它可能發生 制程

序 號

圖片

問題描述 原因分析 標准

對策

1

靶

1.D/F对S/C时对 无线路土3mil,

偏

有线路土

孔

2.钻靶时钻偏

2.5mil

偏

2

条状斷路

不允许 1.棕片上沾有条状杂物

或贴膜前板面沾条状油

污

2.贴膜或曝光后因人为 操作不当将铜面干膜刮

線路殘銅

1,電鍍電流太大,鍍銅 太厚,

2,銅渣 3,蝕刻不淨

1.两线间与两孔间之铜 渣所占面积不得超过原 间距的30%。

2.其它地方每点长度不 超过32mil,每面不超过

5点。

Writer:Loven(曾憲忠)

27

制

內層

程

序 號

圖片

1

2

2020年5月13日星期三

問題點名稱

問題描述

其它可能發 生制程

21

制

內層

程

序 號

圖片

1

2

2020年5月13日星期三

問題點名稱

条状短路

板面沾污

其它可能發 生制程

問題描述 原因分析 標准 對策

板面沾污

1.板面沾 不允 胶/沾油垢 许 等不良物

板面油污

1.贴膜以前,因设 备漏油或人为操 作不当,致使油污 直接或间接沾污 板面

不允 许

Writer:Loven(曾憲忠)

13

制

鑽孔

程

問題點名稱

其它可能發 生制程

序 號

圖片

問題描述 原因分析 標准 對策

1

孔大

+0/- 1,用錯鑽針,使

用比設計更大的

鑽針

1mil

2,斷針補孔補偏,

造成孔大

2

孔小

+0/- 1,用錯鑽針,使

用比設計更小的

鑽針

1mil

2020年5月13日星期三

Writer:Loven(曾憲忠)

14

制

鑽孔

程

問題點名稱

1

干膜短路

不允 1.贴膜前板面沾油污/沾

胶或其它杂物

许 2.贴膜时压力/温度过小

等不当致干膜与铜面结 合不牢

3. 贴膜或曝光后因人为 操作不当将铜面干膜刮

2

条状短路

不允 1.贴膜或曝光后

因人为操作不当

许 将铜面干膜刮傷

2020年5月13日星期三

Writer:Loven(曾憲忠)

20

制

內層

問題點名稱

况凹陷。

Writer:Loven(曾憲忠)

26

制

內層

程

序 號

圖片

1

2

2020年5月13日星期三

問題點名 稱

其它可能發生制程

問題描 原因分析 標准

對策

述

蚀刻不尽

1.蚀刻参数未管控好 2.流锡或剥膜不尽 3.IU或IIU前干膜掉落(刮 落或与板面结合不牢)

4.干膜前板面沾胶

线路间不超过规范线 径之20%,且未造成 短路

其它可能發生 制程

序 號

圖片

問題描 原因分析 標准

對策

述

1

孔烧焦

1.钻孔速度过快 2.钻头排屑不良或钻针设

不允许

定过深

3.断半针作业或spindle掉 刀

2

刮伤

1.因人为操作不当 1.长度<2cm、 宽度<2mil,每

面不超过3处2.

不可伤及基材

2020年5月13日星期三

Writer:Loven(曾憲忠)

十,E/T,FQC之不良問題細解

2020年5月13日星期三

Writer:Loven(曾憲忠)

2

一,內層之不 良問題細解

1,板厚不符 2,銅厚不符 3,尺寸不符 4,多蜘蛛脚、少蜘蛛脚 5,靶孔偏 6,条状斷路

2020年5月13日星期三

Writer:Loven(曾憲忠)

3

制

內層 問題點

其它可能發生制程

2.443 . 0

3.664 . 5 0

4.886 . 0 0

2020年5月13日星期三

Writer:Loven(曾憲忠)

4

制

內層

問題點名稱

程

其它可能發生 制程

序 號

圖片

問題描述 原因分析 標准

對策

1

尺寸不 符

1,發料單錯誤 2,剪床設錯

公差依 ±1mm

2

不允许 多蜘蛛脚、少 1,板面幹膜刮傷

蜘蛛脚

對

號

析

策

1

内层铜厚 不 1,用錯基

符

板

1/3OZ

0.3-0.5 mil

2,蝕薄銅 過度

3,黑化重

H/H

0.5-0.7 mil

1OZ

1.1-1.3 mil

2OZ

2.4-2.6 mil

工多次

2

外层铜厚 不 1,用錯銅

符

皮

1/3OZ 0.42-0.52 mil

H/H

0.61-0.75 mil

1OZ

1.22-1.5 mil

22

制

內層

程

序 號

圖片

1

2

2020年5月13日星期三

問題點名稱

NPTH孔膜破 干膜沾膜

其它可能發 生制程

問題描述 原因分析 標准 對策

干膜对偏

1.干膜站对棕片时(前提 为孔正),未保证孔环之 ring各方向宽度相等

零件孔余环 ≥2mil,导通孔孔 偏不超过孔环 的1/4,且与线路 相连处不小于

2mil

3. D/F湿影不彻底

不允 许

1.IU或CUII前处理不彻 底,造成CU面结合不牢

2.槽液温度过低等参数 不当致CU层沉积粗糙, 与前者之CU不能很好 结合

3.D/F湿影不彻底

不允 许

Writer:Loven(曾憲忠)

25

制

內層

程

序 號

圖片

1

2

2020年5月13日星期三

問題點名稱

問題描述

其它可能發生制 程

各层偏移至相切、破出时则不 允收

靶孔偏移不可相切及破出

Writer:Loven(曾憲忠)

9

制

鑽孔

程

序

圖片

號

1

2

2020年5月13日星期三

問題點 名稱

其它可能發生制程

問題描 述

原因分析

標准

對策

靶距 不符

1,芯板漲縮 2,壓合前處理過度 3,壓合溫濕度控制 不到位

4,壓合參數不合

公差为: ±5mil

凹陷、1,壓合室灰塵多

Writer:Loven(曾憲忠)

24

制 程

電鍍

序 號

圖片

1

2

2020年5月13日星期三

問題點名稱

线路分层

其它可能發 生制程

問題描述 原因分析 標准 對策

线路分层 线路分层