激光加工机床设计(A、X轴)

300X400数控激光切割机设计

300X400数控激光切割机设计数控激光切割机是一种高精度、高效率的切割设备,广泛应用于金属材料的切割加工领域。

在设计一台300X400数控激光切割机时,需要考虑以下几个方面:结构设计、光学系统设计、运动控制系统设计和安全设计。

1.结构设计:数控激光切割机的主要结构包括机床、激光器、切割头和控制系统。

机床的设计应尽可能稳定,采用高强度材料制造,以保证切割过程中的精度和稳定性。

机床的尺寸为300X400,适中的工作台尺寸,方便搬运和操作。

2.光学系统设计:激光光学系统是数控激光切割机最关键的部分之一,决定了切割效果的质量。

光学系统包括光束传输途径、聚焦透镜、辅助气体和调整装置。

在设计中,需要根据切割材料选择合适的聚焦透镜和辅助气体,以达到最佳的切割效果。

3.运动控制系统设计:数控激光切割机的运动控制系统是整个设备的核心部分,主要包括伺服系统和运动控制卡。

伺服系统可以控制机床的运动,实现高精度的切割动作。

运动控制卡负责接收来自数控系统的指令,并将其转换成适合伺服驱动器的信号。

在设计中,需要考虑运动控制系统的精度和速度,以满足不同切割需求。

4.安全设计:数控激光切割机的操作过程中存在一些潜在的安全风险,设计中需要采取一些安全措施。

例如,添加光栅保护装置,当有人员靠近切割区域时,自动停止激光切割机的运动;添加烟雾排出系统,及时排出切割过程中产生的有害气体等。

总之,设计一台300X400数控激光切割机需要综合考虑结构设计、光学系统设计、运动控制系统设计和安全设计等方面的因素。

通过合理的设计和工艺优化,可以提高切割效率和精度,满足客户的不同切割需求。

数控激光切割机XY工作台部件的设计

图书分类号:密级:毕业设计(论文)数控激光切割机XY工作台部件及单片机控制设计CNC LASER CUTTING MACHINE XY WORK-BENCH COMPONENTS AND SCMCONTROL DESIGN学生姓名学院名称专业名称指导教师20**年5月27日摘要本课题针对数控激光切割机进行了设计。

主要完成了XY工作台的机械结构设计和单片机的控制系统的设计。

设计过程中,对于XY工作台的机械结构进行了具体的设计分析,选用了精度相对高的滚珠丝杠副传动系统方案,具体对传动系统中的滚珠丝杠、直线滚动导轨、齿轮进行了计算和选型;为验证系统的可行性,对系统的刚度进行了分析;根据系统的要求和载荷,对步进电机进行了分析和选型。

对以89C51为主控芯片的数控系统进行了硬件说明和控制程序设计。

关键词 CNC;数控激光切割机;XY工作台;单片机AbstractThis topic designs for CNC laser cutting machine. It completed the design of XY workbench mechanical structure and the CNC system. The design process has the design and analysis of XY workbench mechanical structure. To choice ball screw vice transmission system solutions which has a relatively high precision. There are specific calculation and selection on ball screw, linear rolling guide and gear of the transmission system; In order to validate the feasibility of the system, the stiffness of system are analyzed. The analysis and selection for stepping motor are according to the system's requirements and load. There are hardware specifications and design of control program for CNC system with 89C51 as the main control chip.Keywords CNC laser cutting machine tools XY table Single chip microcomputer目录摘要 (I)Abstract.......................................................................................................................................... I I 1 绪论 (4)1.1激光技术概述 (4)1.2激光切割技术的应用 (4)1.3设计任务 (5)1.4总体设计方案分析 (5)2 工作台机械结构设计 (8)2.1 XY工作台的设计 (8)2.1.1 X-Y工作台结构设计总述 (8)2.1.2主要设计参数及依据 (8)2.1.3 XY工作台部件进给系统受力分析 (9)2.1.4初步确定XY工作台尺寸及估算重量 (9)2.2 Z轴随动系统设计 (9)2.3 机座的设计 (10)2.3.1 机座的结构设计 (10)2.3.2机座材料的选择 (11)3 传动系统的设计 (12)3.1丝杠的选型 (12)3.1.1 丝杠的介绍 (12)3.1.2丝杠螺母副的选择 (13)3.1.3丝杠的校核 (14)3.2 滚珠丝杠支承的选择 (16)3.2.1 支承方式的选择 (16)3.2.2 轴承的选择 (16)3.3导轨的选型及计算 (16)3.3.1 导轨的组成种类及其应满足的要求 (16)3.3.2导轨材料的选择及热处理 (16)3.3.3导轨的选型及长度估算 (17)3.3.4导轨副的额定寿命计算 (18)3.3.5滚动导轨副的技术要求 (20)3.4 步进电机的选择 (20)3.4.1步进电机的特点 (20)3.4.2 步进电机的选型 (20)3.4.3步进电机惯性负载的确定 (22)3.4.4 步进电机接口及电路驱动 (23)3.5齿轮传动机构的确定 (26)3.5.1传动比的确定 (26)3.5.2齿轮结构主要参数的确定 (26)3.6传动系统刚度的确定 (27)4 消隙方法与预紧 (29)4.1 消隙方法 (29)4.2预紧 (30)5 控制系统设计 (32)5.1 确定机床控制系统方案 (32)5.2 主要硬件配置 (32)5.2.1主要芯片选择 (32)5.2.2 主要管脚功能 (32)5.2.3 EPROM的选用 (33)5.2.4 RAM的选用 (34)5.2.5 89C51存储器及I/O的扩展 (34)5.2.6 8155工作方式查询 (35)5.2.7状态查询 (36)5.2.8 8155定时功能 (36)5.2.9 芯片地址分配 (37)5.3 总体程序控制 (38)5.3.1流程图 (38)5.3.2主程序 (38)5.4 键盘设计 (39)5.4.1键盘定义及功能 (39)5.4.2 键盘程序设计 (40)5.5 显示器设计 (41)5.5.1显示器显示方式的选用 (41)5.5.2显示器接口 (41)5.5.3 8155扩展I/O端口的初始化 (41)5.6 插补说明 (42)5.7光电隔离电路 (44)5.8越界报警电路 (45)结论 (46)致谢 (47)参考文献 (48)附录 (49)1 绪论1.1激光技术概述激光被誉为二十世纪最重大的科学发现之一,它刚一问世就引起了材料科学家的高度重视。

国外超精密数控机床概述

国外超精密数控机床概述20世纪50年代后期,美国首先开始进行超精密加工机床方面的研究,当时因开发激光核聚变实验装置和红外线实验装置需要大型金属反射镜,急需反射镜的超精密加工技术和超精密加工机床。

人们通过使用当时精度较高的精密机床,采用单点金刚石车刀对铝合金和无氧化铜进行镜面切削,以此为起点,超精密加工作为一种崭新的机械加工工艺得到了迅速发展。

1962年,Union Carbide公司首先开发出的利用多孔质石墨空气轴承的超精密半球面车床,成功地实现了超精密镜面车削,尺寸精度达到士0.6 um,表面粗糙度为Ra0.025um,从而迈出了亚微米加工的第一步。

但是,金刚石超精密车削比较适合一些较软的金属材料,而在航空航天、天文、军事等应用领域的卫星摄像头方面,最为常用的却是如玻璃、陶瓷等脆性材料的非金属器件。

用金刚石刀具对这些材料进行切削加工,则会使己加工表面产生裂纹。

而超精密磨削则更有利于脆性材料的加工。

Union Carbide公司的另一代表性产品是其在1972年研制成功的R-0方式的非球面创成加工机床。

这是一台具有位置反馈的双坐标数控车床,可实时改变刀座导轨的转角0和半径R,实现非球面的镜面加工。

加工直径达380mm,工件的形状精度为士0.63um,表面粗糙度为Ra0.025 um。

摩尔公司(Mood Special Tool)于1968年研制出带空气主轴的Moori型超精密镜面车床,但为了实现脆性材料的超精密加工,该公司又于1980年在世界上首次开发出三坐标控制的M-18AG型超精密非球面金刚石刀具车削、金刚石砂轮磨削机床。

该机床采用空气主轴,回转精度径向为0.075pm;采用Allen-Braley 7320数控系统;X,Z 轴行程分别为410mm和230mm,其导轨的平直度在全长行程范围内均在0.5um以内,B轴的定位精度在3600范围内是0.38um;采用金刚石砂轮可加工最大直径为356mm的各种非球面的金属反射镜。

数控激光切割机XY工作台设计

AbstractThis topic designs for CNC laser cutting machine. It completed the design of XY workbench mechanical structure and the CNC system. The design process has the design and analysis of XY workbench mechanical structure. To choice ball screw vice transmission system solutions which has a relatively high precision. There are specific calculation and selection on ball screw, linear rolling guide and gear of the transmission system; In order to validate the feasibility of the system, the stiffness of system are analyzed. The analysis and selection for stepping motor are according to the system's requirements and load. There are hardware specifications and design of control program for CNC system with 89C51 as the main control chip.Keywords CNC laser cutting machine tools XY table Single chip microcomputer目录摘要................................................................................................................. 错误!未定义书签。

国外超精密数控机床概述

国外超精密数控机床概述20世纪50年代后期,美国首先开始进行超精密加工机床方面的研究,当时因开发激光核聚变实验装置和红外线实验装置需要大型金属反射镜,急需反射镜的超精密加工技术和超精密加工机床。

人们通过使用当时精度较高的精密机床,采用单点金刚石车刀对铝合金和无氧化铜进行镜面切削,以此为起点,超精密加工作为一种崭新的机械加工工艺得到了迅速发展。

1962年,Union Carbide公司首先开发出的利用多孔质石墨空气轴承的超精密半球面车床,成功地实现了超精密镜面车削,尺寸精度达到士0.6 um,表面粗糙度为Ra0.025um,从而迈出了亚微米加工的第一步。

但是,金刚石超精密车削比较适合一些较软的金属材料,而在航空航天、天文、军事等应用领域的卫星摄像头方面,最为常用的却是如玻璃、陶瓷等脆性材料的非金属器件。

用金刚石刀具对这些材料进行切削加工,则会使己加工表面产生裂纹。

而超精密磨削则更有利于脆性材料的加工。

Union Carbide公司的另一代表性产品是其在1972年研制成功的R-0方式的非球面创成加工机床。

这是一台具有位置反馈的双坐标数控车床,可实时改变刀座导轨的转角0和半径R,实现非球面的镜面加工。

加工直径达380mm,工件的形状精度为士0.63um,表面粗糙度为Ra0.025 um。

摩尔公司(Mood Special Tool)于1968年研制出带空气主轴的Moori型超精密镜面车床,但为了实现脆性材料的超精密加工,该公司又于1980年在世界上首次开发出三坐标控制的M-18AG型超精密非球面金刚石刀具车削、金刚石砂轮磨削机床。

该机床采用空气主轴,回转精度径向为0.075pm;采用Allen-Braley 7320数控系统;X,Z 轴行程分别为410mm和230mm,其导轨的平直度在全长行程范围内均在0.5um以内,B轴的定位精度在3600范围内是0.38um;采用金刚石砂轮可加工最大直径为356mm的各种非球面的金属反射镜。

课程设计数控立式铣床XY工作台机电系统设计说明书

《机电一体化》课程设计数控立式铳床XY工作台机电系统设计院系:汽车学院专业:机械设计制造及其自动化班级:机电一班组长:雷博文组员:金亮、黄明亮、夏佳、熊秀成指导教师:蒋强目录一、设计目的 (3)二、设计任务 (3)三.总体方案的确定 (4)1、机械传动部件的选择..................................... ••:•. (3)(1) 导轨副的选用 (4)(2) 伺服电动机的选用 (4)(3) 工作台的选用 (4)2、................................................................. 控制系统的设计.. (4)3、................................................................. 绘制总体方案图.. (5)四、.......................................... 直线伺服电机的计算与选型51、.............................................. 导轨上移动部件的重量42、...................................................... 铣削力的计算43、........................................................ 载荷的计算74、............................................................ 初选型号75、............................................ 直线伺服电机可用性验算8五、........................................... 直线滚动导轨副的计算与选型81、直线滚动导轨选择理由 (8)2、直线导轨额定寿命L 的计算和选型 (10)3、光栅尺的选择 (11)4、工作台的选型 (12)六、PLC选型 (13)七、....................................................... 伺服放大器选型18八、控制系统硬件电路设计 (20)结束语 (21)参考文献 (22)一、设计目的课程设计是一个很重要的实践性教学环节,要求学生综合运用所学的理论知识,独立进行设计训练,主要目的:1) 通过本设计,使学生全面地,系统地了解和掌握数控机床得基本组成及其相关基本知识,学习总体方案拟定、分析与比较的方法。

激光切割机技术参数04.29

FIBERBLADE Cutting System光纤激光切割机一、Messer激光切割系统介绍1、机器原理梅塞尔公司在工业用激光切割机的开发和制造领域已有近40年的经验. 其激光技术得到了世界范围的认可, 并在许多不同领域得到应用. 划时代的技术发展, 如专利激光切割头, 表明了梅塞尔公司的技术能力. 在此领域为激光加工建立的新标准将为客户带来巨大的利益.产品系列包括:•2维激光切割系统•3维激光切割系统•激光焊接系统•自动化设备•装料及卸料系统通过与世界领先的激光器厂商的常年合作, 保证机器与激光的最佳组合. 其大激光功率及用户友好式的CNC数控系统适应高速切割及广泛的生产制造领域.Fiberblade具备良好的动态性能, 在宽广范围内可实现切割与零件重量无关的高精度无挂渣的成品零件. 机器配合编程软件及相应自动套料程序, 可实现快速高效的零件编程, 扩展机器应用.应用激光束作为工具, 切割速度快, 成品部件割缝窄, 精度高. 可无困难地实现复杂轮廓的切割. 切口边缘光洁、无毛刺, 绝大多数场合下无需后续处理.Fiberblade主要应用领域为金属加工, 特别是碳钢、不锈钢和铝材. 该系统既可应用氧气切割, 也可采用保护气体实现高压切割.经测试其可切割性后, 该系统可切割金属合金、塑料以及非金属材料机器设计理念除了实现最佳切割结果外, 同样关注环境保护问题. 采用抽烟除尘装置可满足最严格的排放标准. 机器可满足现有安全规程, 满足相关CE标准.2、功能描述Fiberblade激光切割机,是一个集最新动力工程,电脑数控和光纤激光器技术的全新技术发展水平的设计它是市面上最先进的紧凑型中规格工业级光纤激光切割系统;无需激光器维护的低维修费系统,高效率、低功耗。

机器工作台采用交换式工作台系统,减少上料时间. 该系统交替使用两块台面. 切割一块台面上的板材, 同时另一块台面位于工作区域外. 操作员可取下成品部件并换上新板, 机器同时进行切割. 另一台面上的工件完成后, 由工作区域换出, 新板就位.板材置于工作台支架上并确定位置后, 切割头随垂直定位轴下降. 传感控制器保证切割头维持正确定位, 可避免板材变形引起的问题.激光束通过光纤传输到切割头上, 然后由透镜聚焦. 切割头沿工件轮廓移动, 但不与工件接触, 激光束和切割气体通过割嘴聚集到工件上.横向运动通过溜板滑动定位实现. 纵向运动由车架自行移动实现. 两套同步驱动伺服电机确保设备的高精度, 轴向运动的高加速度, 可变激光功率控制, 可切割如窄条, 尖角等的复杂图形部件.通过CNC数控系统可自动设定切割参数如气体种类, 气体压力, 激光参数. CNC数控系统内的切割数据及图形数据的分离, 可实现快速变化的工作要求, 并增加机器功能的灵活性, 适用范围更广.由随动式直接抽风系统, 把切割过程中产生的尘粒抽出, 并经过烟尘过滤后, 达到安全及环境规范的排放要求.二、标准配置介绍1、机器构造1.1. 机器采用有限元分析法 (FEM)精心计算并优化的焊接式结构, 使得机器重量最小, 且具备高度稳定性. 模块特性可满足激光切割的特殊要求, 保证极高的切割精度.1.2.定位轴平行式导轨 (X轴)上装有车架, 横向驱动 (Y轴)置于其上.上面安装激光切割头. 同步驱动伺服电机可实现高精度和高动态特性要求.德国倍福数字式驱动模块德国倍福数字式驱动电机德国Alfa高精度齿轮箱1.3.板材支撑工作台由高刚性框架及横向支撑杆构成,与横向车架随动的抽烟风道保证抽烟效果最好.1.4.冷却单元标准供货范围中包含激光电源配用的冷却单元. 该单元用于冷却激光器. 维持恒定运行温度, 防止热效应, 延长切割透镜寿命, 保证持久的高切割质量.1.5.紧凑型除尘装置选配美国唐纳森除尘设备。

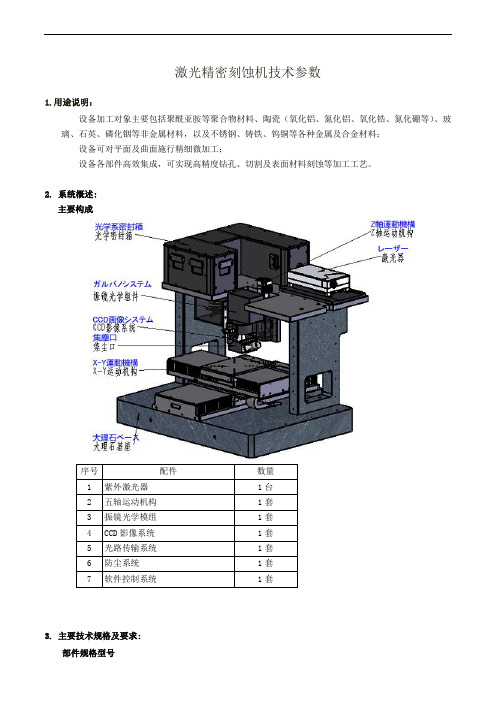

激光精密刻蚀机技术参数

激光精密刻蚀机技术参数1.用途说明:设备加工对象主要包括聚酰亚胺等聚合物材料、陶瓷(氧化铝、氮化铝、氧化锆、氮化硼等)、玻璃、石英、磷化铟等非金属材料,以及不锈钢、铸铁、钨铜等各种金属及合金材料;设备可对平面及曲面施行精细微加工;设备各部件高效集成,可实现高精度钻孔、切割及表面材料刻蚀等加工工艺。

2. 系统概述:主要构成3. 主要技术规格及要求:部件规格型号1)紫外激光器型号:Belin 生产厂家:美国技术2)运动机构型号:非标定制生产厂家:德龙激光设备配备有X/Y/Z轴与A/B旋转轴,用于工件位置移动与调焦,其中旋转轴用于工件向心加工。

*注:以上精度数据参考JIS标准。

3)振镜光学模组型号:Intelliscan 生产厂家:德国 SCANLAB AG4)CCD影像相关旁轴影像系统(旁轴安装,用于定位)5)光路传输系统6)防尘系统7)软件相关4. 设备关键部件品牌及产品5. 设备工作环境1)设备安装空间:3000mm(W)×3000mm(L)×2500mm(H)2)电力需求:380V/20A 50HZ ,整机功率5000W3)空气需求:除油除水的压缩空气4)环境温度:20-25℃5)环境湿度:湿度40%~60%,变异量小于5%℃/8Hrs6)其他:机房附近无强烈震动,强磁场,强电场等干扰源7)洁净度:10万级或10万级以上无尘环境6. 附件与其它要求随设备提供中文资料一套,资料清单见下表。

7. 技术服务要求1)设备整体自最终验收签字之日起保质期为12个月。

2)机床的维修保障应及时有效,在接到用户故障报告后,卖方应在12小时内响应24小时到达现场,五个工作日内恢复机床工作。

3)若设备在保质期内发生故障,卖方不能在五个工作日内恢复生产,卖方负责免费为买方完成相关的紧急加工任务。

4)保修期内卖方应在设备交付后每季度前往买方现场进行巡检,检查设备运行情况,更换需要更换的部件,所产生的费用由卖方负责。

激光切割机说明书

01L A S E R C U T T I N G M A C H I N E 02L A S E R C U T T I N G M A C H I N E 钣金加工、广告标牌字制作、高低压电器柜制作、机械零件、厨具、汽车、机械加工、金属工艺品、锯片、电器零件、眼镜行业、弹簧片、电路板、电水壶、医疗微电子、五金、刀量具等行业。

Sheet metal processing, advertising signs production, high and low voltageelectrical cabinet production, mechanical parts kitchen utensils, automobiles,machinery, metal products, saw blades, electrical parts, optical industry,spring, board, kettle, medical microelectronics, hardware, knife measuringtools and other industries.激光器、切割头、减速机、齿轮齿条等关键部件均采用进口知名品牌;Gantry structure, high stability of the machine, high-strength high-rigidity aluminum alloy beams;龙门结构、高稳定性机床,高强度高刚性铝合金横梁;光纤传输,柔性加工,适用于切割各种不锈钢、碳钢、铝、黄铜、紫铜等所有金属材料;Laser resourse, cutting head, reducer, rack&pinionand other keycomponents are allimported well-known brands;运行成本低,光路免维护。

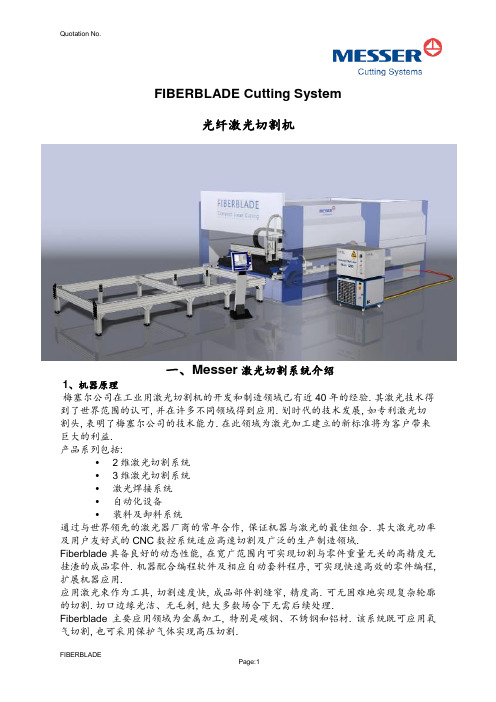

Low operating costs and optical mainte-nance-free .Optical fiber transmission, flexible processing,suitable for cutting all kinds of metal materialssuch as stainless steel, carbon steel, aluminum,brass, copper and all others;3000W / 4000W / 6000W / 8000W / 10000W / 12000WQL-FCP D / QL-FCP F 机 型Model QL-FCP3015QL-FCP4020QL-FCP6020QL-FCP6025QL-FCP8020QL-FCP8025加工幅面(长X宽)Processing Format (length X width)3000mmX1500mm4000mmX2000mm 6000mmX2000mm 6000mmX2500mm 8000mmX2000mm 8000mmX2500mm X轴行程X-axis stroke 3030mm4030mm 6030mm 6030mm 8030mm 8030mm Y轴行程Y-axis stroke 1530mm2050mm 2030mm 2530mm 2030mm 2530mm 250mm250mm 250mm 250mm 250mm 250mm Z轴行程Z-axis stroke X、Y定位精度X, Y positioning accuracy ±0.03mm/m±0.03mm/m ±0.03mm/m ±0.03mm/m ±0.03mm/m ±0.03mm/m X、Y重复定位精度X, Y repeat positioning accuracy ±0.02mm/m±0.02mm/m ±0.02mm/m ±0.02mm/m ±0.02mm/m ±0.02mm/m X/Y最大定位速度X / Y Maximum positioning speed 200m/min200m/min 180m/min 140m/min 160m/min 140m/min X/Y最大加速度X / Y maximum acceleration 2.52.52 1.5 1.51工作台最大载重The max. load of the table 1000KG1600KG 2400KG 3000KG 3500KG 4000KG 设备电力需求Equipment power demand 380VAC±10%/50HZ 380VAC±10%/50HZ 380VAC±10%/50HZ 380VAC±10%/50HZ 380VAC±10%/50HZ 380VAC±10%/50HZ*根据客户需求可定制 Can be customized according to customer's needs.激光切割机激光切割机*以实物为准 To real equipment as the standard.03L A S E R C U T T I N G M A C H I N E 04L A S E R C U T T I N G M A C H I N E 钣金加工、广告标牌字制作、高低压电器柜制作、机械零件、厨具、汽车、机械加工、金属工艺品、锯片、电器零件、眼镜行业、弹簧片、电路板、电水壶、医疗微电子、五金、刀量具等行业。

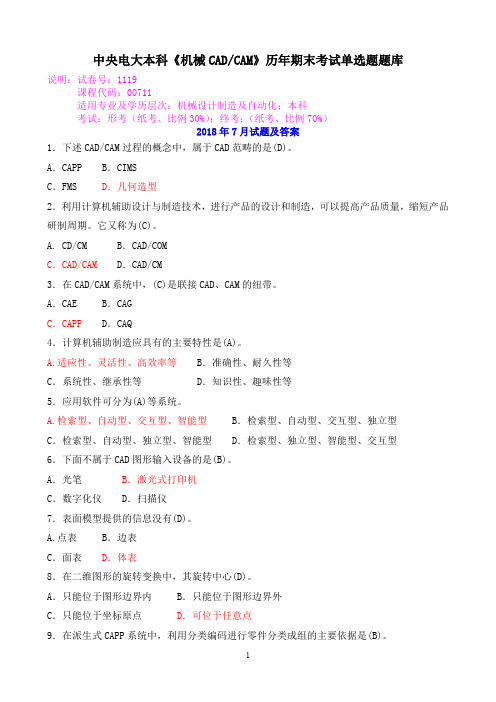

一种并联激光加工机床的运动学及工作空间研究

图 2机 构 位 置参 数 简 图

建立基坐标系 O XY , - Z 和动坐标系 0- , 中动坐标 X YZ , 其 系原点 0在活动平 台等边三角形 中心上 , 其外接 圆直径设为 2 , r 轴、 轴与 A : 垂直。 三根定长杆杆长分别为 、 、 , 三根导

》 了当激光加工头 匀速加工情况下的驱动滑块的位移、 速度、 加速度 曲线, 并比较 了滑块速度输入与动平 《

l台 速度输出 之间关系 后对机床的工作空间进行了 。最 分析, 工作空间大且无空洞的结 得出 论。 上述工 i

》作 , 可为并联机床的设计与加工提供理论依据。 ; 关键词 : 并联机床 ; 自由度; 三 运动学; 工作空间 《 ;

为: 杆长 £ 2 7 0 R=0 mm、 10 m给定 长方体参数为 。 : 0 m、 50 = r 0m = (0 x O x O ) m, 4 04 O 6 O m 加工头工作时的均速运行 , 速度为 2 0 m s 0m / 。

一 、 暑一 】 _ ^ 0

0 0 O 0

第 6期

21 0 2年 6月

文章编号 :0 — 9 7 2 1 )6 0 5 - 3 1013 9 (0 2 0 — 19 0

机 械 设 计 与 制 造

Ma h n r De i n c i ey s g & Ma u a t r n fc u e 19 5

一

种 并联 激光加 工机床 的运动 学及 工作 空间研 究

;r u。fedet e et ea 。i 舭 { siean r gis凰enti mi qi bn t qiohol h e d deve asu。 te a t sn t a hn 凡 s c t a

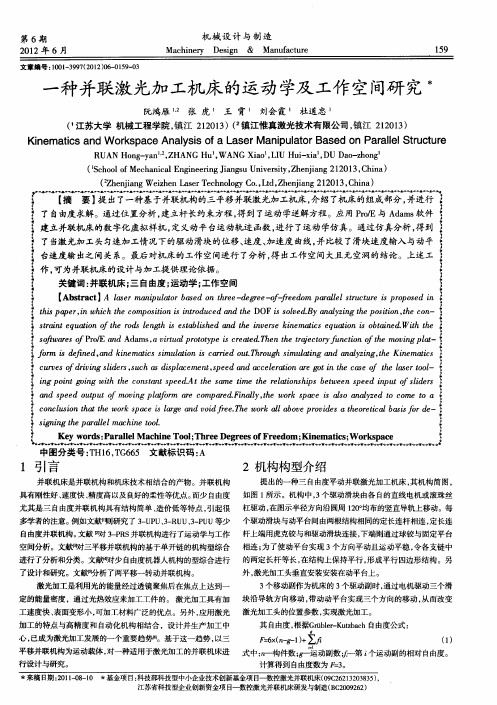

中央电大本科《机械CADCAM》历年期末考试单选题题库

中央电大本科《机械CAD/CAM》历年期末考试单选题题库说明:试卷号:1119课程代码:00711适用专业及学历层次:机械设计制造及自动化;本科考试:形考(纸考、比例30%);终考:(纸考、比例70%)2018年7月试题及答案1.下述CAD/CAM过程的概念中,属于CAD范畴的是(D)。

A.CAPP B.CIMSC.FMS D.几何造型2.利用计算机辅助设计与制造技术,进行产品的设计和制造,可以提高产品质量,缩短产品研制周期。

它又称为(C)。

A. CD/CM B.CAD/COMC.CAD/CAM D.CAD/CM3.在CAD/CAM系统中,(C)是联接CAD、CAM的纽带。

A.CAE B.CAGC.CAPP D.CAQ4.计算机辅助制造应具有的主要特性是(A)。

A.适应性、灵活性、高效率等 B.准确性、耐久性等C.系统性、继承性等 D.知识性、趣味性等5.应用软件可分为(A)等系统。

A.检索型、自动型、交互型、智能型 B.检索型、自动型、交互型、独立型C.检索型、自动型、独立型、智能型 D.检索型、独立型、智能型、交互型6.下面不属于CAD图形输入设备的是(B)。

A.光笔B.激光式打印机C.数字化仪 D.扫描仪7.表面模型提供的信息没有(D)。

A.点表 B.边表C.面表D.体表8.在二维图形的旋转变换中,其旋转中心(D)。

A.只能位于图形边界内 B.只能位于图形边界外C.只能位于坐标原点D.可位于任意点9.在派生式CAPP系统中,利用分类编码进行零件分类成组的主要依据是(B)。

A.零件的材料B.特征矩阵C.典型工艺 D.零件的种类10.确定数控机床坐标轴时,一般应先确定(C)。

A.X轴 B.Y轴C.Z轴 D.A轴11.在质量控制图中,中间的一条细实线CL表示(A)。

A.质量特性值分布的中心位置 B.上控制界限C.下控制界限 D.控制线12.控制图是对(C)进行测定、记录、评估和监督过程是否处于统计控制状态的一种统计方法。

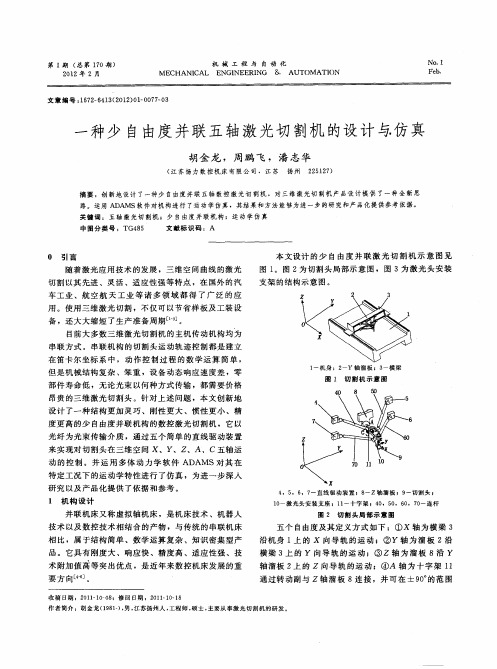

一种少自由度并联五轴激光切割机的设计与仿真

收 稿 日期 :2 1 —0 0 ;修 回 日期 :2 1一 0 1 0 1 1- 8 - 0 1 1— 8

沿机 身 l上 的 X 向导 轨 的运 动 ;② Y 轴 为 溜板 2沿

横梁 3上 的 y 向 导轨 的运 动 ;③ Z轴 为 溜 板 8沿 y 轴溜 板 2上 的 Z向导 轨 的运 动 ;④A 轴 为 十字 架 儿 通过 转动 副与 Z轴 溜 板 8连 接 ,并 可 在 ±9 。 O 的范 围

特 定工 况下 的运 动学 特性 进行 了仿 真 ,为进 一步 深入

研 究 以及产 品化 提供 了依据 和 参考 。

1 机 构 设 计

4, 5, 6, 7 直 线 驱 动 装 置 ; 8一 Z 轴 蠲 板 ; 9 切 割 头 , 一 一

1 一 激 光 头安 装 支 座 ;1 一 十 字 架 ;4 ,5 ,6 ,7 一连 杆 O 1 0 0 0 O

旋 转运 动 。

用 多体 动力 学 分 析 软 件 AD AMS对 系统 的各 个 参 数 及其 变化 过程 进行 仿真 具有 重要 的 意义 。 在 AD AMS中 建 立 的 动 力 学 模 型 如 图 4所 示 。

篇 幅所 限 ,本 文 仅 对 Z轴 、A 轴 及 C 轴 在 各 自的行

第 l ( 第 1O期 ) 期 总 7

21 0 2年 2月

机 械 工 程 与 自 动 化

ME CHANI CAL ENGI NEE NG RI & AUT(M ATI ) ON

N0 1 . Fe . b

ห้องสมุดไป่ตู้

文 章 编 号 :6 26 ] (0 2 0— 0 7 0 17 — 4 3 2 1 ) 10 7— 3

激光切割机技术参数

激光切割机技术参数 The pony was revised in January 2021FIBERBLADE Cutting System光纤激光切割机一、Messer激光切割系统介绍1、机器原理梅塞尔公司在工业用激光切割机的开发和制造领域已有近40年的经验. 其激光技术得到了世界范围的认可, 并在许多不同领域得到应用. 划时代的技术发展, 如专利激光切割头, 表明了梅塞尔公司的技术能力. 在此领域为激光加工建立的新标准将为客户带来巨大的利益.产品系列包括:2维激光切割系统3维激光切割系统激光焊接系统自动化设备装料及卸料系统通过与世界领先的激光器厂商的常年合作, 保证机器与激光的最佳组合. 其大激光功率及用户友好式的CNC数控系统适应高速切割及广泛的生产制造领域.Fiberblade具备良好的动态性能, 在宽广范围内可实现切割与零件重量无关的高精度无挂渣的成品零件. 机器配合编程软件及相应自动套料程序, 可实现快速高效的零件编程, 扩展机器应用.应用激光束作为工具, 切割速度快, 成品部件割缝窄, 精度高. 可无困难地实现复杂轮廓的切割. 切口边缘光洁、无毛刺, 绝大多数场合下无需后续处理.Fiberblade主要应用领域为金属加工, 特别是碳钢、不锈钢和铝材. 该系统既可应用氧气切割, 也可采用保护气体实现高压切割.经测试其可切割性后, 该系统可切割金属合金、塑料以及非金属材料机器设计理念除了实现最佳切割结果外, 同样关注环境保护问题. 采用抽烟除尘装置可满足最严格的排放标准. 机器可满足现有安全规程, 满足相关CE标准.2、功能描述Fiberblade激光切割机,是一个集最新动力工程,电脑数控和光纤激光器技术的全新技术发展水平的设计它是市面上最先进的紧凑型中规格工业级光纤激光切割系统;无需激光器维护的低维修费系统,高效率、低功耗。

机器工作台采用交换式工作台系统,减少上料时间. 该系统交替使用两块台面. 切割一块台面上的板材, 同时另一块台面位于工作区域外. 操作员可取下成品部件并换上新板, 机器同时进行切割. 另一台面上的工件完成后, 由工作区域换出, 新板就位.板材置于工作台支架上并确定位置后, 切割头随垂直定位轴下降. 传感控制器保证切割头维持正确定位, 可避免板材变形引起的问题.激光束通过光纤传输到切割头上, 然后由透镜聚焦. 切割头沿工件轮廓移动, 但不与工件接触, 激光束和切割气体通过割嘴聚集到工件上.横向运动通过溜板滑动定位实现. 纵向运动由车架自行移动实现. 两套同步驱动伺服电机确保设备的高精度, 轴向运动的高加速度, 可变激光功率控制, 可切割如窄条, 尖角等的复杂图形部件.通过CNC数控系统可自动设定切割参数如气体种类, 气体压力, 激光参数. CNC数控系统内的切割数据及图形数据的分离, 可实现快速变化的工作要求, 并增加机器功能的灵活性, 适用范围更广.由随动式直接抽风系统, 把切割过程中产生的尘粒抽出, 并经过烟尘过滤后, 达到安全及环境规范的排放要求.二、标准配置介绍1、机器构造. 机器采用有限元分析法 (FEM)精心计算并优化的焊接式结构, 使得机器重量最小, 且具备高度稳定性. 模块特性可满足激光切割的特殊要求, 保证极高的切割精度..定位轴平行式导轨 (X轴)上装有车架, 横向驱动 (Y轴)置于其上.上面安装激光切割头. 同步驱动伺服电机可实现高精度和高动态特性要求.德国倍福数字式驱动模块德国倍福数字式驱动电机德国Alfa高精度齿轮箱.板材支撑工作台由高刚性框架及横向支撑杆构成,与横向车架随动的抽烟风道保证抽烟效果最好..冷却单元标准供货范围中包含激光电源配用的冷却单元. 该单元用于冷却激光器. 维持恒定运行温度, 防止热效应, 延长切割透镜寿命, 保证持久的高切割质量..紧凑型除尘装置选配美国唐纳森除尘设备。

冲床和激光的x轴和y轴的定义

冲床和激光的x轴和y轴的定义

(实用版)

目录

1.冲床和激光的基本概念

2.冲床和激光的 x 轴和 y 轴的定义

3.冲床和激光 x 轴和 y 轴的比较

4.冲床和激光 x 轴和 y 轴在实际应用中的重要性

正文

冲床和激光是两种常见的机械加工方式。

冲床主要是通过冲头在工件上冲压形成所需的形状,而激光则是通过高能激光束在工件上进行切割或打标。

这两种方式在现代制造业中都有着广泛的应用。

在冲床和激光加工中,x 轴和 y 轴的定义是非常重要的。

x 轴通常指的是工件在加工过程中,冲头或激光束在工件上的移动方向。

而 y 轴则指的是工件在加工过程中,冲头或激光束的移动方向。

这两个轴线的定义,决定了工件在加工过程中的位置和形状。

冲床和激光的 x 轴和 y 轴的定义有一定的区别。

在冲床加工中,x 轴通常是冲头的移动方向,而 y 轴则是工件的移动方向。

而在激光加工中,x 轴通常是激光束的移动方向,y 轴则是工件的移动方向。

这种区别,主要是由于冲床和激光加工的原理不同,导致的。

冲床和激光 x 轴和 y 轴在实际应用中的重要性不言而喻。

只有准确地定义了 x 轴和 y 轴,才能保证冲头或激光束在工件上的准确移动,从而得到所需的加工效果。

同时,x 轴和 y 轴的定义,也直接影响到加工的效率和质量。

因此,对于冲床和激光的 x 轴和 y 轴的定义,需要进行精确的计算和控制。

总的来说,冲床和激光的 x 轴和 y 轴的定义是机械加工中非常重要

的一个概念。

高功率激光切割机厚板侧边悬空切割功能设计

第58卷厚板侧边悬空切割主要用于板材边缘的I形坡口、V 形(带钝边)坡口、X 形(带钝边)坡口、单边V 形(带钝边)坡口和K 形(带钝边)坡口切割[1]。

本文介绍了一种厚板侧边悬空切割的程序设计流程,使用随控一体功能,实现板材寻边定位、摆动切割头定位、随动切割等功能。

1硬件介绍本文使用一种激光切割机专用自带防撞坡口切割摆动装置,来实现激光光束的角度变化,从而实现斜面切割。

坡口摆动装置由A 旋转轴、B 旋转轴和磁吸防撞部分组成[2]。

摆动切割头如图1所示。

切割头安装在磁吸防撞过渡板上,磁吸装置安装在B 旋转轴上,B 旋转轴基座安装于A 旋转轴上,通过A /B 轴与激光切割机本身三轴插补联动,实现切割头倾斜摆动,从而切割出所需的坡口,坡口旋转角度范围不小于45°;磁吸防撞部分包括底板、防撞过渡板、多组圆柱磁铁、球头销、圆柱销、弹簧、位移传感器,底板与防撞过渡板之前没有硬连接,而是通过磁力作用吸附在一起。

在装配时,使用圆柱销进行定位,然后安装多组磁铁与3组球头销,再安装好底板上方的弹簧保护装置,弹簧上端与底板连接,下端与过渡板连接,防止发生撞击后过渡板直接掉落。

之后再安装好位移传感器,最后拔掉定位用的圆柱销,此状态下,一旦发生撞击,过渡板和底板之间会迅速发生相对位移,从而将切割头本体受到的冲击力降至最小,同时传感器会第一时间检测出位移并发出报警信号,从而触发停机,之后只需通过圆柱销定位,重新调整过过渡板位置即可,可以实现快速恢复[3]。

安装示意图如图2所示。

2程序设计介绍本文以K 型坡口为案列,介绍一种凌空切割程序设计。

K 型坡口如图3所示。

切割K 型坡口存在两种方式:第1种方式为Z 轴随动切割方式,第2种方式为悬空切割方式。

采用第一种方式切割,实际切割板厚更厚,需要功率更高收稿日期:2023-04-29;修订日期:2023-05-18高功率激光切割机厚板侧边悬空切割功能设计樊军,刘柳,王锐,倪振兴,贾明明,赵洋(江苏亚威机床股份有限公司,江苏扬州225000)摘要:随着高功率激光发生器的出现,以及新技术在激光切割行业的应用,加之国产激光发生器的快速崛起,购买激光切割机的门槛也逐年降低,配套高功率激光发生器的激光切割机能够满足厚板下料需求。

激光加工机床设计(A、X轴)详解

工业激光的系统工艺参数的计算机数字控制,机器人在数控系统的控制下实现了机械执行系统的功能,完成了激光加工过程中必须要求的激光光束与被加工工件之间的相对运动,人工智能的模式识别技术与机器人数控技术的结合使机器人智能化与激光数控的集成实现了激光加工系统的智能控制。

1.1.3激光加工柔性化

柔性制造系统(FMS)是当今制造领域速度发展和利用的高新技术之一。经过了30多年的发展,已经进入了完全实用化阶段。它的问世,克服了传统刚性自动化生产线只能适用大量生产的局限性,展示了对中小批量、多品种生产适应性,提高制造过程中的柔性和质量,提高了设备的利用效率,缩短了产品的周期等等优点。

In addition, I also briefly introduced the applicationandprincipleofthe PMAC control software.

Keywords:Laser technology;Worktop;Rotary axis;Movement control unit

1.1.1激光加工先进生产系统

先进制造技术是以提高中和效益为目的,以人为本,以计算机技术作为支柱,综合的应用信息、材料、能量、环境等高新技术以及现代系统管理技术,研究并优化传统制造过程作用于产品整个寿命周期的所有适用技术的总称。由定义看出,先进制造技术有如下特点:

制造工程认知实践智慧树知到答案章节测试2023年南方科技大学

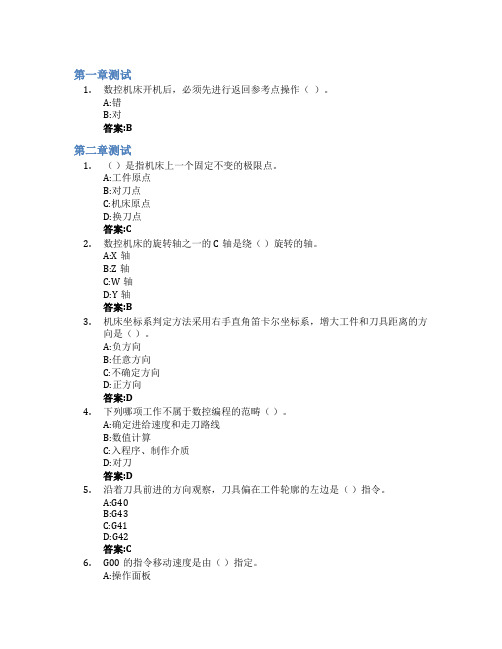

第一章测试1.数控机床开机后,必须先进行返回参考点操作()。

A:错B:对答案:B第二章测试1.()是指机床上一个固定不变的极限点。

A:工件原点B:对刀点C:机床原点D:换刀点答案:C2.数控机床的旋转轴之一的C轴是绕()旋转的轴。

A:X轴B:Z轴C:W轴D:Y轴答案:B3.机床坐标系判定方法采用右手直角笛卡尔坐标系,增大工件和刀具距离的方向是()。

A:负方向B:任意方向C:不确定方向D:正方向答案:D4.下列哪项工作不属于数控编程的范畴()。

A:确定进给速度和走刀路线B:数值计算C:入程序、制作介质D:对刀答案:D5.沿着刀具前进的方向观察,刀具偏在工件轮廓的左边是()指令。

A:G40B:G43C:G41D:G42答案:C6.G00的指令移动速度是由()指定。

A:操作面板B:数控程序C:机床参数D:数控编程软件答案:C7.用于机床开关的辅助功能指令代码是()。

A:T代码B:M代码C:F代码D:S代码答案:B8.下列哪一个指令不能设立工件坐标系()。

A:G91B:G56C:G55D:G54答案:A9.刀具长度补偿值的地址用()表示。

A:JB:HC:RD:D答案:B10.车削不可以加工()。

A:外圆柱面B:螺纹C:端面D:键槽答案:D第三章测试1.数控机床开机后,必须先进行返回参考点操作()。

A:对B:错答案:A2.不同的数控机床可以选用不同的数控系统,但数控加工程序指令都是相同的()。

A:错B:对答案:A3.G代码可以分为模态G代码和非模态G代码()。

A:错B:对答案:B4.数控车床的刀具功能字T既指定了刀具数,又指定了刀具号()。

A:对B:错答案:B5.螺纹指令G32 X40.0 Z-43.0 F1.5是以每分钟1.5mm的速度加工螺纹()。

A:错B:对答案:A第四章测试1.电火花加工去除材料的机理是()A:通过电极高频碰撞成型指定形状B:通过电火花产生的瞬时高温熔化金属C:通过电火花与工作液产生的化学反应蚀除金属D:通过电极放电产生的电场力成型金属形状答案:B2.按能量形式和作用原理,以下特种加工种类分类正确的是()A:电化学能与机械能作用:电化学加工、电解磨削、电解研磨B:化学能作用:化学铣削、化学抛光、激光加工C:电能与热能作用:电火花加工、电火花线切割加工、电解研磨、等离子束D:光能与热能作用:光刻加工答案:A3.中速走丝线切割机床的走丝速度是介于高速走丝和低速走丝线切割机床之间的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

南京林业大学本科毕业设计(论文)题目:激光加工机床设计(A、X轴)学院:南方学院专业:机械设计制造及其自动化学号:n090301312学生姓名:秦松指导老师:杨雨图职称:讲师二零一三年五月二十九号摘要本次设计的目的是设计大功率激光加工机床,本毕业课题从激光加工的特点出发,根据数控机床的设计思路,参考典型机床(铣床)结构而设计的四轴联动的激光加工机床。

按照课题要求,主要是对激光加工机床的机械部分进行了设计与分析,包括方案的论证和部分零部件的设计、强度计算和分析等等。

该设计方案经济合理,结构简单,拆装方便。

激光加工机床主要由进给机构、旋转机构、激光器和控制系统四部分组成。

机床中的X轴、Y轴和Z轴均采用了直线进给机构传动,由电机与滚珠丝杠直接相连,传动简单,精度高,定位准确,且安装简介维护方便。

旋转轴A轴采用了回转工作台的结构形式,利用三爪卡盘进行工件的定位和夹紧,利用手摇机构,回转工作台可沿Y轴轴向旋转90°,从而实现了不同位置的加工。

根据激光加工机床的功能和结构特点,主要进行了以下设计:(1)直线进给机构中滚珠丝杠副的选取和设计;(2)直线进给机构中滚动直线导轨的选取和校核;(3)旋转工作台中蜗杆传动机构的设计以及校核;(4)旋转工作台中旋转轴的设计和校核;此外,还简单介绍了PMAC控制软件中的使用和原理。

关键词:激光技术;工作台;回转轴;运动控制单元AbstractReferring to the typical structure of machines and requirements, the four-axis laser machine is designed. The mechanical parts of the laser processing machine is mainly designed, including identification and argumentation of the designs, the designs of some parts and components, strength calculation and so on.The structure of the machine is simple, economical and easily reassembled.The laser processing machine is mainly composed of four parts of the feeding mechanism, the rotating mechanism, lasers and control systems. The X-axis, Y-axis and Z axis use linear feeding institutions transmission, Motor and ball screw are directly connected, it is high precision, accurate positioning and installation.The installation is introduction and the maintenance is convenient.In order to achieve a different location process,the three-jaw chuck is used to locate and clamp the axis of rotation. With the hand institutions,the radial part can rotate 90 °.According to the functional and structural characteristics of the laser processing machine, the design is as follows:(1) Select and design the linear feeding mechanism of the ball screw pair;(2) Select and check the linear feeding mechanism of rolling linear guide;(3) Design and verificate the worm drive mechanism in the axis of rotation(4) Design and check the rotating workbench in the axis of rotation ;In addition, I also briefly introduced the application and principle of the PMAC control software .Keywords:Laser technology;Worktop;Rotary axis;Movement control unit目录摘要 (I)Abstract (II)目录 (IV)第1章绪论 (1)1.1 激光加工技术 (1)1.1.2激光加工智能化 (2)1.1.3激光加工柔性化 (2)1.2 激光加工的发展 (3)1.2.1激光概念 (3)1.2.2激光技术的发展历程 (3)1.2.3激光加工技术的发展趋势 (4)1.2.3激光加工技术的分类 (6)1.3 选题目的及意义 (7)第2章直线进给工作台设计方案的拟定与论证 (9)2.1设计内容 (9)2.2工作台进给运动方案的选择 (9)2.3 X进给方向的设计 (11)2.3.1工作台的基本参数 (11)2.3.2滚珠丝杠支撑方式的选择 (14)2.3.3滚珠丝杠的选择 (14)2.3.4轴承的选择与安装 (21)2.3.5滚动直线导轨选择 (23)2.3.6伺服电动机的选择 (25)2.3.7联轴器的选择 (28)2.3.8工作台防护罩的选择 (29)2.3.9螺栓的强度校核 (30)2.4伺服电动机的选择 (32)第3章机床床身、壳体设计 (33)3.1 A轴的壳体设计 (34)3.2机床床身总体装配设计 (36)第4章激光机床开放式数控系统控制 (39)4.1开放式数控系统的内涵 (39)4.2开放式数控系统的主要结构形式 (40)4.3激光机床硬件结构设计 (41)第5章机床技术经济性分析 (46)第6章毕业设计总结 (47)参考文献 (49)第1章绪论1.1 激光加工技术激光加工技术是利用激光束与物质相互作用的特性对材料(包括金属与非金属)进行切割、焊接、表面处理、打孔、微加工等的一门技术。

激光加工作为先进制造技术已广泛应用于汽车、电子、电器、航空、冶金、机械制造等国民经济重要部门,对提高产品质量、劳动生产率、自动化、无污染、减少材料消耗等起到愈来愈重要的作用。

1.1.1激光加工先进生产系统先进制造技术是以提高中和效益为目的,以人为本,以计算机技术作为支柱,综合的应用信息、材料、能量、环境等高新技术以及现代系统管理技术,研究并优化传统制造过程作用于产品整个寿命周期的所有适用技术的总称。

由定义看出,先进制造技术有如下特点:1)先进制造技术是一门动态技术。

2)先进制造技术目的明确,是提高制造业的综合效益,赢得激烈的国际市场的有利竞争力。

3) 先进制造技术是靠新手段对传统制造技术进行改造、充实。

特别是利用先进的制造技术研究传统工艺的形成原理,建立了数学模型,进行的传统工艺方法的优化。

1.1.2激光加工智能化激光加工和数控技术的融合,机器人的技术和人工的智能的引入,这些高新技术的交叉和相互作用,让激光加工先进生产系统具备智能制造的特点。

工业激光的系统工艺参数的计算机数字控制,机器人在数控系统的控制下实现了机械执行系统的功能,完成了激光加工过程中必须要求的激光光束与被加工工件之间的相对运动,人工智能的模式识别技术与机器人数控技术的结合使机器人智能化与激光数控的集成实现了激光加工系统的智能控制。

1.1.3激光加工柔性化柔性制造系统(FMS)是当今制造领域速度发展和利用的高新技术之一。

经过了30多年的发展,已经进入了完全实用化阶段。

它的问世,克服了传统刚性自动化生产线只能适用大量生产的局限性,展示了对中小批量、多品种生产适应性,提高制造过程中的柔性和质量,提高了设备的利用效率,缩短了产品的周期等等优点。

本着柔性制造系统的特点和要求,对计算机数控系统的选择可以有:传统形式的CNC系统(如:西门子、法纳克数控系统),也可以采用PC+运动控制单元结构的开放式数控系统。

后者在功能上实现了用户界面图形化、科学计算可视化、插补和补偿方式多样化、内置高性能PLC及多媒体技术集成,体系结构上的集成化。

因此,对于激光加工机床的控制系统,我们可以选择开放式数控系统。

1.2 激光加工的发展1.2.1激光概念激光理论基础起源于大物理学家‘爱因斯坦’,1917年爱因斯坦提出一套全新的技术理论‘光与物质相互作用’。

这个理论是说在组成物质的原子中,有许多不同数量的粒子(电子)分布在不同的能级上,在高能级上的粒子受到某种光子的激发,就会从高能级跳到(跃迁)到低能级上,这时就将会辐射出与激发它的光相同性质的光,而且在这种状态下,就能出现一个弱光激发出一个强光的现象。

就叫做“受激辐射的光放大”,简称激光。

受到激辐射是在外界辐射场的控制下的发光过程。

当这一电磁波照射物质时,该物质分子和原子与电磁波发生相互作用,结果,物质吸收或者发射电磁波,形成了光的吸收和辐射,受到激辐射产生的能级跃迁和粒子数反转形成了激光。

1964年按照我国著名的科学家钱学森建议将“辐射的受激发射光放大”改称“激光”;把那些光受激发射称为“激光器”,把激光给出了一个确切的定义。

1.2.2激光技术的发展历程1958年,美国科学家肖洛(Schawlow)和唐思(Townes)发现一种神奇的现象:他们将氖光灯泡所发射的光照在一种稀土晶体上时,晶体分子会发出鲜艳的、始终会聚强光。

根据这现象,他们提出"激光原理",就是物质在受到与其分子固有振荡频率相同的能量激发时,就会产生这种不发散的强光--激光。

他们发表了重要论文,从而获得1964年的诺贝尔物理学奖。

1960年5月15日,美国加利福尼亚州大学休斯实验室的科学家梅曼宣布获得波长为0.6943微米的激光,是人类有史以来获得的第一束激光,梅曼博士也因而成为世界上第一个将激光引入实用领域的科学家。

1960年 7月7日,梅曼宣布世界上第一台激光器诞生,梅曼的方案是,利用高强闪光灯管,来照射红宝石。