最新TOC-经典理论和案例课件ppt

限制理论(TOC)PPT培训课件讲义

期是作业计划的结果﹐而不是预业值

DBR系统

? Drum代表鼓声就如同一个军队的小鼓,可 使得行进整齐。

? Buffer就如同两个士兵中间的距离,可以利 用它来应付突发的情形。

? Rope代表的是军队中的纪律,可以确保行 进步伐同鼓声保持一致。

? 限制(constraint):任何阻碍系统达到较高效能目标的 事物均为限制。

? 平衡状态(balance state):当系统的输入流量等于输出 的流量。

TOC的解决方案—解决对象

? 要改善什么?(What to change?)

? 要改善成什么?(To What to change?)

? 怎样使改善得以实现?(How to cause the change?)

TOC的解决方案 –名词

? 瓶颈资源(bottleneck resource):产能小于或等于特定 需求的任何资源﹑

? 非瓶颈资源(non-bottleneck resource):产能大于特定 需求的任何资源。

? 有限产能资源(capacity constraint resource :CCR):系 指资源的利用程度已接近产能﹐若不仔细规画可能 会变成一个瓶颈资源。

? 换句话说﹐如果这个约束决定一个企业或组 织达成目标的速率﹐我们必须从克服该约束 着手﹐才可以更快捷的的步伐在短时间内显 着地提高系统的产出。

TOC的目标 —公司级的

? 任何制造企业的目标只有一个﹐即现在 和将来都能赚钱 ? 净利(Net profit﹐NP)即一个企业赚多 少钱的绝对量 ? 投资报酬率(Return on investment﹐ROI): 表示一定时期内收益与投资的比 ? 现金流量(Cash Flow﹐CF):表示短期内 收入和支出的钱

限制理论(TOC)的介绍与应用ppt

TOC限制理论TOC制约法What is TOC§A management philosophy developed by Dr. Eliyahu M. Goldratt that can be viewed as three separate but interrelated areas –logistics, performance measurement, and logical thinking. Logistics includes drum-buffer-rope scheduling, buffer management, and VAT analysis. Performance measurement includes throughput, inventory and operating expense, and the five focusing steps. Thinking process tools are important in identifying the root problem (current reality tree), identifying and expanding win-win solutions (evaporating cloud and future reality tree), and developing implementation plans (prerequisite tree and transition tree)§…APICS Dictionary (11th edition)§高德拉特博士(Dr. Eliyahu M Goldratt)将阻碍企业或组织在短时间内得到更显著整体效益的少数因素(人或事物)称为限制(Constraints), 而有效管理限制的方法与解决方案称为限制理论(Theory of Constraints, TOC)。

TOC约束理论课件

1、 整体进度缓慢,生产效率下降;2、产品零部件不能配套,生产线出现等待;3、某些工序加班赶工,而另一些则很轻松; 4、一些工序的半成品堆积过多,而另一些则很少或没有; 5、个别工序在等材料、等设备,其他工序进展正常; 6、个别生产线流动停止,出现在制品滞留时间过长。

瓶颈因素的危害

库存

包含直接与间接人力成本,如企业人员操作时间、休息时间、生病、休假等产生的费用包含期间费用、管理费用、销售费用指企业停工时仍需要支付的所有费用

运营费用生产企业作业指标来自系统在单位时间内赚的钱

当前系统内占用的钱

将库存转化为有效 产出需要的钱

TOC理论指出,生产企业中的成本概念必须由更合理的作业指标替代,即企业目标可以分解为有效产出T、库存I与营运费用OE,

约束理论的九条基本原则(续)

7

8

9

产量和库存量是由瓶颈资源决定的

传送批量的大小

加工批量的大小

计划进度优先级的决定

为保证瓶颈资源负荷饱满并保证企业的产出,在瓶颈工序和总装配线前应有供缓冲用的物料储备。瓶颈工序前可用拉动式作业,其后可用推动式作业。

批量是根据实际情况动态变化的,而不是固定不变的;加工批量应当是一个变数;

减 少 库 存

更好的产品

更低的价格

更快的响应

有利于提高质量

缺陷可以被及时发现,改善后可得到更快的验证

有利于工程设计

设计的新产品能更快组织生产,更快推向市场

可提高利润空间

减少墨菲定律影响,减少加急费用及其他非计划活动

可降低单位投入

减少月末综合症影响,减少加班等费用,减少过量设备、空间投入

目 录

一、TOC理论概述二、聚焦企业目标三、约束(瓶颈)因素分析四、TOC改善方法五、TOC改善实施

限制理论TOC课件.pptx

TOC的九大原則

平衡物流﹐而非平衡能力非瓶頸資源的利用程度不是由它們自己的潛力決定的﹐而是由系統的限制決定的資源的“利用”(Utilization)和 “活力”(Activation)不是同義詞瓶頸上一小時的損失則是整個系統一個小時的損失

TOC的目标 —公司級的

任何制造企業的目標只有一個﹐即現在和將來都能賺錢 净利(Net profit﹐NP)即一個企業賺多少錢的絕對量投资报酬率(Return on investment﹐ROI):表示一定時期內收益與投資的比 现金流量(Cash Flow﹐CF):表示短期內收入和支出的錢

TOC的目标—生產層級

TOC的九大原則

非瓶頸獲得的一小時是毫無意義的瓶頸控制了庫存和產銷率轉運批量可以不等于(在許多時候應該不等于)加工批量加工批量應是可變的﹐而不是固定的安排作業計划應同時兼顧所有的約束﹐提前期是作業計划的結果﹐而不是預業值

DBR系統

Drum代表鼓声就如同一个军队的小鼓,可使得行进整齐。Buffer就如同两个士兵中间的距离,可以利用它来应付突发的情形。Rope代表的是军队中的纪律,可以确保行进步伐同鼓声保持一致。

限制理論的定義

TOC是Theory Of Constraints的简称﹐中文译为“限制理論”或“约束理論” 。美国生产及库存管理协会(APICS)又称它为约束管理(Constraints Management)

限制理論的起源演變

限制理论由以色列物理學家高德拉特(Goldratt)博士于20世紀70年代所提出﹐最初它被稱為之最優生产時間表(Optimized Production timetable)。20世紀80年代改稱為最優化生產技朮( Optimized Production technology)20世紀90年代發展為完善的管理理論--限制理論(TOC)

TOC概述和管理理论体系(ppt 46页)

《约束理论TOC教程》 (99.01.04)第一篇 TOC概述1. TOC释义2. TOC的形成历史和发展现状3. 关于TOC的创立人和发展者:Goldratt4. Avraham .Goldratt研究机构第二篇 TOC的前身:最优生产技术1. OPT的主要概念1.1. 瓶颈(Bottlenecks)与非瓶颈 (Non -bottlenecks)资源1.2. 按物流对企业的分类2. OPT的九条原则2.1. 九条原则2.2. 实施OPT的要求及条件3. OPT的计划与控制──DBR系统3.1. OPT的计划与控制步骤3.2.“鼓”、“缓冲器”和“绳子”3.2.1.“鼓”3.2.2.“缓冲器”,又称“缓冲”3.2.3.“绳子”4. OPT软件系统4.1. OPT软件产品4.2. OPT软件的工作原理 第三篇 TOC理论体系1. TOC基本概念1.1. 企业目标和衡量标准1.2. 约束(Constraint)1.3. 产销率(Throughput)1.4. Jonah2. TOC五大核心步骤3. TOC的思维流程(Thinking Process,简称TP)3.1. 概述3.2. 关于TP的进一步理解3.3. 工具介绍3.3.1. 现实树3.3.2. 当前现实树(CRT)3.3.3. “消雾法”3.3.4. “未来现实树”3.3.5. 负效应枝条3.3.6. 必备树3.3.7. 转变树4. 小结:五大核心步骤与思维流程5. TOC在企业运营中的应用5.1. 链条分析5.2. TOC与企业决策5.3. 双赢(Win-Win)的解决方案5.4. TOC是求得持续改进的系统级方法 5.5. TOC的营销观念第四篇 TOC实施案例案例1: 福特汽车公司电器分部案例2: Bethlehem钢铁厂案例3: 英国的一家幼儿学校案例4: 南非的SilvaCel纸浆厂案例5: 民航公司的餐品供应第五篇 TOC有关资料1. 学习TOC理论的框架1.1. 引子1.2. 形成概念1.3. 技术方案1.4. 实施讲解1.5. 实施事项和战略2. 有关TOC的书籍第一篇 TOC概述1.TOC释义by AMT 王玉荣、孔祥云TOC是英文TheoryofConstraint的首字母缩写,中文译作"约束理论"。

最新TOC简单而有效PPT

企业的财务指标 —评价企业是否赚钱

• 净利润(Net Profit,简称NP) • 投资收益率(Return on Investment,简称

ROI) -资产Assets • 现金流量(Cash Flow,简称CF)

当前系统内占用的钱

______________________________ ____________________

下一步…

过分的削减成本会直接或间接影响产能

______________________________ ____________________

一个全新的思维模式

约束理论 Theory of Constraints

______________________________ ____________________

______________________________ ____________________

如何评价车间的目标? —车间的作业指标

传统车间考核指标:劳动生产率,设备利用率… TOC提出:

1. 有效产出(Throughput,T)

2. 库存(Inventory,I)

3. 营运费用(Operating Expenses,OE)简单而有效的常识管理— 约束理论简介张德政

______________________________ ____________________

企业面临的挑战

• 加入WTO在即,市场竞争压力加剧 • 市场变化加快,要求企业内部快速调整 • 新产品推出速度加快,产品生命周期缩短 • 企业生产大量定制,多品种,少批量 • 客户不断要求降价,降低成本压力大 • 客户订单随时调整,插单频繁 • 企业各部门强调自己的重要性,投资不断加大 • 交货不及时,经常脱期 • ……

toc约束理论核心内容及其应用(PPT 60页)

– OPT把在制品库存分为两种不同的批量形式,即转运批 量(指工序间运送一批零件的数量)和加工批量(指经过一 次调整准备所加工的同种零件的数量)

– 确定加工批量应考虑资源的合理应用(减少设备的调整次 数)和合理的在制品库存(减少资金积压和在制品库存费用)

– 确定转运批量要考虑提高生产过程的连续性、平衡性, 减少工序间的等待时间和减少转运工作量与转运费用

O PT: 解 决 制 造 业 “ 瓶 颈 ” 的 方 案

面 向 增 加 产 销 率 的 理 论 及 方 法

TO C管 理 理 念

约束理论的理论基础─ OPT

• OPT的一些重要概念 • OPT的九条原则 • OPT的计划与控制─DBR系统

OPT的一些重要念

• 瓶颈与非瓶颈资源

– 制造资源指的是生产产品所需的全部资源,如机器、 工件、厂房和其它固定资产等

– 瓶颈资源是动态转移的

•一个组织的瓶颈资源的数目一般小于5个

OPT的一些重要概念(续)

• 物流的平衡

– 企业的生产过程可以看作是一个从原材料到成品的 高度相关的活动链

– 这个活动链中计划好的活动程序常会被企业中大量 存在的随机事件的干扰所打乱,如机器损坏、质量 问题等

– 要识别这些干扰,找出问题出在何处,手段之一就 是从“物流”着手,对企业中“物流”的分类

【精品课件】TOC约束理论

步骤一:找出约束条件 约束条件的三种类型 按类别可分为物理约束条件、市场约束条件、方针约束条件三种类型。

(1)物理约束条件是由装置、设备、 人力资源引起的。生产产品D的工 厂的约束条件就属于物理约束条 件。

(2)市场约束条件是因需求、客户 等市场因素产生的。最具代表性 的市场约束条件是:生产能力远远 大于市场需求。在这种情况下, 营 销策略的变化和细分市场是十分 必要的。

的能力。 这两个步骤比较容易混淆, 但步骤四提高“约束条件的能力”, 是以在步骤二中已经最优化的约束条件为基础的, 在

此基础上对现有约束条件的能力进行提升。因此, 在这一步骤中, 需要导入新的装置来提高约束条件的性能, 或者让非 约束条件来承担约束条件的一部分作业。

2.把不需要的东西扔出背包 再来看一下前面提到的《目标》中童子军列队行走的例子。现在, 让其他成员帮助贺比(约束条件)提东西, 替他分 担放在背包里的水、食物和工具等, 贺比的速度就会提高。这个例子就如步骤四所说的, 提高了约束条件的能力。

产、成本管理、战略、市场营销等一切企业活动, 都不过是为达到上述目标的手段而已。可是, 要实现上述目标, 到 底应该怎么做呢?这时, TOC就应运而生了。

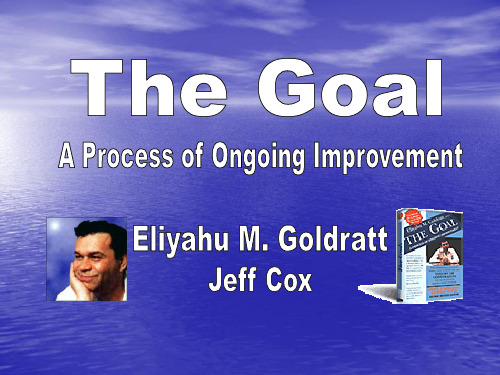

艾利·高德拉特 艾利·高德拉特博士,是以色列物理学家、企业管理大师,“TOC制约法”的创造者。他的第一部作品《目标》大

胆借用小说的笔法,说明如何通过近乎常识的逻辑推理,解决复杂的管理问题,结果一炮走红。 高德拉特的4部管理著作: 《目标》:反映了一位科学家对管理问题的种种思考 《绝不是靠运气》:企业要解决的3个甚为重要的问题 《关键链》:苏格拉底式的探索问题,并提出挑战性的新理念 《仍然不足够》: “不足够”,是指什么呢? 是指科技,尤其是信息技术

零件A 零件B

TOC约束理论系统介绍有实际案例ppt课件

The Theory of Constraints

• Where manufacturing is concerned, TOC postulates that the goal

is to make (more) money. It describes three avenues to this goal:

❖T=S-TVE

瓶颈管理的核心理念是什么?

TOC作业指标体系中的三个概念

• 产销率(Throughput, T)—有效产出

– 必须把产成品与卖出品区别开来。

❖在制品和未销售出去的产成品只能是库存,不能

带来T的增加。

❖只有那些销售出去的产品才能真正给企业带来利

润。

❖产销率衡量了企业在单位时间内能够生产、销售

目管理等。

– 支撑环境层

• 以TOC为管理思想内涵的管理软件已经在西方国

家得到较广泛的应用。

• 软硬件、业务数据及企业管理人员的经验相结合,

成为TOC管理思想得以落实的支撑环境。

什么是瓶颈管理?

什么是瓶颈管理?

• 发展历程及现状

– OPT由Dr. Goldratt和其他三个以色列籍合作者创立 于1970s并于1979年下半年带到美国,成立了 Creative Output公司以研究如何通过计算机的算法实 现OPT的管理思想。

TOC生产管理基础理论ppt课件

控管投料

TOC法则:非瓶颈进度由瓶颈决定

11

聚焦五步骤的改善

第三步:迁就瓶颈

原来的工作行为

看起来很忙 所有资源尽量生产

新的工作行为

非瓶颈工序有工作尽快做 没有时就助工、培训提升

结果

瓶颈前存货堆积 瓶颈后被控生产不足

12

聚焦五步骤的改善 第四步:打破瓶颈

• 采取不同的加工方法,避开瓶颈工序 • 寻求新工艺,跳过瓶颈工序 • 增加人员/机台设备

在制品

12

总共 12

A

B

C

D

E

原材料

成品

7

9

5XXX5X.5 8

9

9

聚焦五步骤

Step 1. 找出瓶颈 (The Drum)

Step 2. 挖尽瓶颈 (Buffer the Drum)

Step 3. 迁就瓶颈 (Rope)

哪一步最难?

Ste)

过程 A B C D E

RM

每日产能 7 9

958

市场需求 6

FG

29

第三步:迁就瓶颈 根据瓶颈需求控制材料投入 (Rope). 全力配合

过程 A B C D E 原材料

成品

每日产能 7

9

5

8

9

30

第三步:迁就瓶颈

保护原材料变异

保护瓶颈前的变异 保护限制后的变异

过程 A B C D E

RM

FG

每日产能 7

35

Property of AOL-Time Warner

TOC聚焦五步骤应用在生产

1.确认系统限制CCR

通常没有足够产能满足客户要求的CCR资源.

TOC约束理论-系统介绍(有实际案例)PPT幻灯片课件

华南理工大学工商nstraints

Where manufacturing is concerned, TOC postulates that the goal is to make (more) money. It describes three avenues to this goal:

In other words, as paraphrased in The Goal, the strength of any chain is dependant upon its weakest link.

华南理工大学工商管理学院

6

The Theory of Constraints

Where manufacturing is concerned, TOC postulates that the goal is to make (more) money. It describes three avenues to this goal:

His books have sold over 3 million copies and have been translated into 23 languages.

华南理工大学工商管理学院

2

The Theory of Constraints

The Theory of Constraints (TOC) is an overall philosophy developed by Dr. Eliyahu M. Goldratt, usually applied to running and improving an organization.

(ppt版)TOC制约法基本定义

因果关系的流程

第十三页,共一百二十二页。

改善(gǎishàn)的系统方法

然而,怎样 找到少数关键的杠杆点

怎样

创造出必要的杠杆〔系统规那么〕 从而

将其他局部协同起来,

使之从事对整个复杂系统有益(yǒuyì)的活动?

第十四页,共一百二十二页。

改善的系统方法

改善复杂系统的两种不同方法

传统改善(gǎishàn)方法

第1步

识别制约因素

第2、3步: 挖尽制约因素资源并让其他环节迁就上述决定

Step 4:

为制约因素松绑并让其他因素迁就这一决定

100% 60%

$100m

制约因素可供挖掘

的潜在能力

$60m

制约因素的

当前(dāngqián)利用水平

100% 60%

产品创新

提升品质 提高生产力

降低交期及其变化率

制约因素的 当前利用水平

Q

售价每件100元 市场需求每周50件

外来 (wàilái)件

每件

5元

D

每件15分钟

C 每件10分钟

C 每件5分钟

D

每件5分钟

B

每件15分钟

A

每件15分钟

B 每件15分钟

A 每件10分钟

原料 (yuánliào)I 每件20元

原料II

每件20元

第四页,共一百二十二页。

原料III 每件20元

可用资 源A,B, C,D各 一

第二十九页,共一百二十二页。

实现持续改善(gǎishàn)的聚焦五步骤

0: 厘清系统的目标〔定义制约与问题〕 1: 识别系统制约因素(最弱环节) 2: 决定(juédìng)如何挖尽制约资源 3: 所有其他环节迁就上述决定 4: 为制约因素松绑

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

D 每件15分

外来零件 每件¥5

D 每件5分

每周工作5天,每天8小 时,即每周2400分钟

营运费用每周 ¥6000

优先生产P,再生产Q

C 每件10分

A 每件15分

原料1 每件¥20

C 每件5分

B 每件15分

原料2 每件¥20

B 每件15分

A 每件10分

原料3 每件¥20

P的有效产出=100件*(90-45) =4500 B需时100*15分=1500分

P

Q

可用之资源 A、B、C、D各一

售价每件¥90 市场需求每周100件

售价每件¥100 市场需求每周50件

D 每件15分

外来零件

每件¥5

D 每件5分

每周工作5天,每天8小 时,即每周2400分钟

营运费用每周 ¥6000

一星期最多可赚多少钱?

C 每件10分

A 每件15分

原料1

每件¥20

C 每件5分

B 每件15分

售价每件¥100 市场需求每周50件

D 每件15分

外来零件

每件¥5

D 每件5分

可用之资源 A、B、C、D各一

每周工作5天,每天8小 时,即每周2400分钟

营运费用每周 ¥6000

C 每件10分

A 每件1பைடு நூலகம்分

原料1 每件¥20

C 每件5分

B 每件15分

原料2 每件¥20

B 每件15分

A 每件10分

原料3 每件¥20

发现了什么问题?资源B的时间不够,没有足够时间

生产全部的P与Q

怎么办?怎么办?

如何充分利用系统的产能

假如我们无法满足市场需求—我们需要做决策!

一、接下再说,大不了延迟交货;

二、加班加点;

三、只接一个订单;

四、两个都少接一点;

……

先分析:那一个产品较赚钱? P 或 Q?

P

Q

售价

90

100

原料

45

40

TOC-经典理论和案例

什么是TOC理论

• 约束理论 • 瓶颈管理理论 • 木桶原理——短板 • 《目标》 • TOC理论的核心——专注

通常用链条作比喻——做链条的人明白了

订单 原物料

订单 原物料

客戶

传统企业管理之理念

客戶

TOC产出观之管理理念

部门效率——系统效率之矛盾

P

Q

售价每件¥90 市场需求每周100件

边际贡献

45

60

标准工时

60 分 钟 50 分钟

决定如何充分利用系统的产能

大家认为Q 更赚钱

P

售价

90

原料

45

边际贡献

45

标准工时

60 分

Q 100 40 60 50 分

结论: 生产销售所有的Q产品,剩余产能生产与销售P产品。 大家都同意么?有人提出相反意见么?

P

Q

可用之资源 A、B、C、D各一

每周你真的能赚到¥1500吗?

讨论能与不能及为什么?

分析产能资源

分析和计算公司生产能力—极限是多少?

市场需求 A B C D B

P

100 1500 1500 1500 1500 (100*15)

Q

50

500 1500 250 250 ( 50*30 )

需求产能 可用产能

2000 3000 1750 1750 2400 2400 2400 2400

• 那又当怎么办?

•

是否换个产品顺序看看?

P

Q

可用之资源 A、B、C、D各一

售价每件¥90 市场需求每周100件

售价每件¥100 市场需求每周50件

D 每件15分

外来零件 每件¥5

D 每件5分

每周工作5天,每天8小 时,即每周2400分钟

营运费用每周 ¥6000

P和Q之间,我们应优先处理何者?

C 每件10分

售价每件¥90 市场需求每周100件

售价每件¥100 市场需求每周50件

D 每件15分

外来零件 每件¥5

D 每件5分

C 每件10分

C 每件5分

B 每件15分

A 每件15分

B 每件15分

A 每件10分

原料1 每件¥20

原料2 每件¥20

原料3 每件¥20

每周工作5天,每天8小 时,即每周2400分钟

营运费用每周 ¥6000

优先生产Q,再尽量生产P

Q的有效产出=50件*(100-20-20)

=3000 B需时50*30分=1500分

P的有效产出=N件*(90-5-20-20)

=2700 N=B剩余900/15分=60

总有效产出

———— 5700

营运费用

6000

————

净利

-300

• 这是何道理?

•

是否太出乎意料了?

为什么?

D 每件15分

外来零件 每件¥5

D 每件5分

可用之资源 A、B、C、D各一

每周工作5天,每天8小 时,即每周2400分钟

营运费用每周 ¥6000

P和Q之间,我们应优先处理何者?

C 每件5分

B 每件15分

P

———

Q

———

A 每件15分

原料1 每件¥20

B 每件15分

原料2 每件¥20

A 每件10分

原料3 每件¥20

售价

原料 边际收益 工时

¥90

¥45 ¥45 60分

¥100

¥40 ¥60 50分

P

Q

可用之资源 A、B、C、D各一

售价每件¥90 市场需求每周100件

售价每件¥100 市场需求每周50件

A、B、C、D各可以 是一个部门,一台 设备,或者一个人

典型的答案

P产品销售: 100个 Q产品销售: 50个 总收入=100个*$90+ 50个*$100=$14000 原料成本=100个*$45+ 50个*$40=$6500 总运营费用=$6000 利润=总收入-原料成本合计-运营费用

=$14000-$6500-$6000=$1500

原料2

每件¥20

B

每件15分 Q的有效产出=50件*(100-20-20)

=3000

A

P的有效产出=100件*(90-5-20-20)

每件10分

=4500

总有效产出

———— 7500

原料3 营运费用

每件¥20

6000 ————

净利

1500

可用之资源 A、B、C、D各一 每周工作5天,每天8小 时,即每周2400分钟 营运费用每周 ¥6000

Q的有效产出=N件*(100-20-20) =1800 N=B剩余900/30分=30件

总有效产出 营运费用

———— 6300 6000

净利

———— 300

为什么?

• 为什么?

•

奥秘何在?

分析:如何真正有效利用系统的瓶颈

如何充分利用系统瓶颈

售价 原料 制约(B)时间投资

P

$90 $45 15 分

Q

$100 $40 30 分

瓶颈 每分钟的有 效产出

$90 - $45 15分

$3/每一制约分钟

$100 - $40 30 分

$2/每一制约分钟

结论:在有瓶颈时, P 产品的每一制约分钟的贡献 T 大于Q产品。 这就是奥妙所在! 前提是:有瓶颈时!

P

Q

售价每件¥90 市场需求每周100件

售价每件¥100 市场需求每周50件