放顶煤液压支架和顶梁的设计

低位放顶煤液压支架的设计

低位放顶煤液压支架的设计

低位放顶煤液压支架是一种用于矿山开采的设备,其主要作用是

支撑和稳定煤巷顶板,保障矿工生命安全和生产效率。

设计一台高效、可靠的低位放顶煤液压支架是矿山工程技术人员的重要任务。

在设计低位放顶煤液压支架时,首先需要考虑的是其承载能力。

承载能力主要取决于液压支架的型号、材质、强度和稳定性等因素。

为了确保支架能够承受煤巷顶板的重量和压力,设计师需要根据煤巷

的尺寸、倾斜度、厚度等要素进行详细的计算和分析。

其次,液压支架的结构设计也是非常重要的。

设计师需要考虑到

支架的重心、平衡、稳定性等方面,以确保支架在使用过程中不会失

去平衡或倾覆。

此外,结构的简单化和可靠性也是设计中需要考虑的

关键问题。

除了承载能力和结构设计外,设计师还需要考虑操作和维护等方

面的因素。

液压支架的操作应该方便简单,使操作人员能够轻松掌握

其使用方法。

维护方面需要注意支架的耐用性和易损性问题,以便尽

可能延长其寿命和降低维修成本。

最后,设计师需要考虑的是环保问题。

液压支架的制造和使用应

符合环保标准,以保护矿区周围的生态环境。

此外,设计也需要考虑

到支架的再利用和废弃处理等问题,以确保其对环境的影响最小化。

综上所述,设计一台高效、可靠的低位放顶煤液压支架需要考虑多个因素。

除承载能力和设计结构外,操作和维护、环保等因素也应该被充分考虑。

只有在这些因素的综合考虑下,矿山工程技术人员才能设计出真正高效、可靠、环保的支架设备。

液压支架顶梁、立柱的设计

目录摘要(中文) (I)摘要(英文) (II)1、绪论‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐11.1 综合机械化采煤‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐11.2 液压支架总述‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐21.2.1液压支架使用现状‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐21.2.2 液压支架的发展趋势‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐21.2.3 我国液压支架与国外液压支架存在的差距及今后的发展趋势‐31.3 设计任务及意义‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐31.3.1 设计的任务‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐31.3.2 设计意义‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐42、总体设计‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐42.1 原始材料‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐42.1.1 设计题目‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐42.1.2 设计原始资料‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐52.2 主要技术指标‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐52.2.1 初撑力‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐52.2.2 移架力与推溜力‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐52.2.3 液压支架高度、采高确定‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐52.2.4 支架的伸缩比‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐62.2.5 中心距和宽度的确定‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐62.2.6 底座长度‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐62.3 液压支架总体设计‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐62.3.1 挡矸结构‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐62.3.2 控顶距与四连杆机构‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐92.3.3 确定支架的主体尺寸‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐132.3.4 支架受力分析及立柱的负载‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐202.3.5 确定液压缸的行程及结构形式‐‐‐‐‐‐‐‐‐‐‐‐‐‐252.3.6 总图及工作原理‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐262.3.7 其他‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐282.3.8 小结‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐283、专题设计‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐293.1 专题设计的内容及意义‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐29 3.1.1 专题设计的内容‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐29 3.1.2 专题设计的意义‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐29 3.2 专题的主体尺寸‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐29 3.2.1 主体结构分析‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐29 3.2.2 有关计算‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐32 3.2.3 装配关系‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐39 3.2.4 总体尺寸控制、配合公差‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐39 3.2.5 总图及工作原理‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐403.3 主要零部件设计‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐433.3.1 结构设计‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐433.3.2 工艺性分析‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐433.3.3 零部件图‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐443.3.4 有关计算‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐453.4 小结‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐45 结论‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐46 参考文献‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐47 致谢‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐481、绪论1.1 综采机械化采煤综采机械化采煤是煤矿技术进步的标志,是煤矿增加产量、提高劳动效率、增加经济效益的重要手段。

后四连杆低位放顶煤液压支架毕业设计说明书

摘要纵观世界液压支架的发展历史,从1854年英国率先研制成功了液压支架到现在,液压支架的设计研发已经基本成熟。

液压支架是机械化采煤的重要设备之一,为此对它的设计研发有重大的意义。

本次设计,通过任务书的要求,设计适用于煤层厚度为5~12米满足底板和顶板要求的的低位放顶煤液压支架。

通过对现有低位放顶煤液压支架的分析,优势对比,设计出适合的结构形式,最后对立柱、顶梁、掩护梁和底座进行了强度校核计算。

关键字:低位放顶煤液压支架;立柱;顶梁;掩护梁;底座;放煤机构。

AbstractThroughout the development of hydraulic support world history, from 1854 developed the first successful English hydraulic support to the present, hydraulic support design and development has been basically mature. Mechanized coal mining hydraulic support is one of the important equipment, for its design and development of great significance.The design, through the mission statement of requirements, design suitable for seam thickness of 5 to 12 meters to meet the requirements of floor and roof caving hydraulic support low.Through the existing low-level caving hydraulic support analysis, advantages compared to design a suitable structure, the last of columns, roof beams, beam shield, the base for the strength check calculation.Keywords: Low caving hydraulic support; column; roof beams; shield beam; base; caving agency.目录摘要 (I)Abstract (II)第1章绪论 (1)1.1 放顶煤综采法的优缺点 (1)1.2 放顶煤液压支架的发展历史 (1)1.3 放顶煤液压支架结构的基本特点 (2)1.4 放顶煤液压支架的分类 (2)1.5放顶煤液压支架使用条件和适用范围 (3)1.5.1 放顶煤液压支架使用条件 (3)1.5.2 放顶煤液压支架适用范围 (3)第2章支架的总体方案设计 (4)2.1设计任务 (4)2.2 支架结构方案设计 (4)2.2.1 中反四连杆放顶煤液压支架 (4)2.2.2 中正四连杆低位放顶煤液压支架 (5)2.2.3 中四连杆低位放顶煤液压支架 (6)第3章液压支架的整体结构尺寸设计 (9)3.1 液压支架设计的基本要求和基本参数 (9)3.1.1液压支架的设计目的 (9)3.1.2设计时对液压支架的基本要求 (9)3.2液压支架的参数确定 (10)3.2.1 支架高度 (10)3.2.2 支架的伸缩比 (11)3.2.3 支架间距的确定 (12)3.2.4 底座长度的确定 (12)3.3 顶梁长度的确定 (13)3.3.1 顶梁的长度计算 (13)3.3.2 顶梁宽度 (14)3.3.3 顶梁覆盖率 (14)3.4立柱位置的确定 (15)3.4.1 支架立柱数的确定 (15)3.4.2 支撑方式 (16)3.4.3 立柱间距 (16)3.4.4 立柱柱窝位置的确定 (16)第4章液压支架的部件结构设计 (17)4.1 顶梁 (17)4.2 立柱 (17)4.3 掩护梁 (17)4.4 四连杆机构 (18)4.4.1 四连杆机构的作用 (18)4.4.2 四连杆机构的几何特征 (18)4.4.3 用几何作图法来设计四连杆机构 (19)4.5 底座 (23)4.6 侧护板 (23)4.7 千斤顶 (24)4.7.1 推移千斤顶 (24)4.7.2 側推千斤顶 (24)4.7.3 前梁千斤顶 (24)4.7.4护帮千斤顶 (24)4.7.5 后推移输送机千斤顶 (25)4.8 放煤机构设计 (26)第5章液压支架受力分析 (27)5.1液压支架基本技术参数的确定 (27)5.1.1支护强度 (27)5.1.2初撑力 (27)5.1.3 移驾力和推溜力 (28)5.1.4 支柱及相关液压系统参数确定 (28)5.2 液压支架立柱强度验算 (31)5.2.1已知参数 (31)5.2.2油缸稳定性计算 (32)5.2.3活塞杆的强度计算 (33)5.2.4 缸体的强度验算 (37)5.2.5液压支架主要技术参数 (37)5.3 液压支架受力分析 (38)5.3.1支架整体受力分析 (40)5.3.2 前梁受力分析 (41)5.3.3 顶梁受力分析 (41)5.3.4 掩护梁受力分析 (43)5.3.5 支架底座受力分析 (44)第6章支架强度计算 (47)6.1强度条件 (47)6.2 液压支架的强度校核 (49)6.2.1前梁梁强度校核 (49)6.2.2顶梁强度校核 (53)6.2.3 底座的强度校核 (59)6.2.4掩护梁的强度校核 (65)结论 (72)致谢 (73)参考文献 (74)CONTENTSAbstract (II)The introduction chapter 1 (1)1.1The advantages and disadvantages of the caving fully mechanized method (1)1.2The development history of the caving hydraulic support (1)1.3The basic characteristics of the caving hydraulic support structure (2)1.4 The classification of the caving hydraulic support (2)1.5The caving hydraulic support use conditions and applicable scope (3)1.5.1 The caving hydraulic support conditions of use (3)1.5.2 The caving hydraulic support scope (3)Overall design of bracket of chapter 2 (4)2.1 Design task (4)2.2 Support structure design (4)2.2.1 In the four connecting rod caving hydraulic support (4)2.2.2 Chiang kai-shek four-bar low caving hydraulic support .. 52.2.3 In the four connecting rod caving hydraulic support low 6 Chapter 3, the overall structure size of the hydraulic support design (99)3.1 The basic requirement of the hydraulic support design and basic parameters (9)3.1.1 The design of hydraulic support (9)3.1.2 The design of hydraulic support basic requirements (9)3.2 The parameters of the hydraulic support (10)3.2.1 Bracket height (10)3.2.2 Stent expansion ratio ....................... 错误!未定义书签。

支顶掩护式液压支架顶梁、前梁及立柱设计

支顶掩护式液压支架顶梁、前梁及立柱设计摘要采煤综合机械化,是加速我国煤炭工业发展,大幅度提高劳动生产率,实现煤炭工业现代化的一项战略措施。

综合机械化不仅产量大,效率高,成本低,而且能减轻笨重的体力劳动,改善作业环境,是煤炭工业技术的发展方向。

液压支架是综合机械化采煤方法中最重要的设备之一。

液压支架主要由以下几个基本部分组成:顶梁,掩护梁和四连杆机构,侧护板,底座,立柱,千斤顶。

设计要遵从支护性能好、强度高、移架速度快、安全可靠等原则。

在支撑掩护式的设计过程中,前梁、主顶梁、掩护梁和立柱等结构件的设计是重点。

本论文介绍了液压支架的结构,类型,工作原理,特点,目的及要求,并且利用三维制图软件PRO/ENGINEER制作三维图,对液压支架进行动作仿真,更加形象的讲述了这种支架的方案和用途。

关键词:液压支架支护顶梁前梁液压支柱或支柱前言20世纪50年代前,在国内外煤矿生产中,基本上采用木支柱、木顶梁或金属摩擦支柱铰接顶梁来支护顶板。

1954年英国首次研制出液压支架,目前,以液压支架为主体的地下综采设备,已逐步向程控、遥控和自动化方向发展。

我国是煤炭生产大国,在20世纪60年代也曾研制了几种液压支架,但未得到推广和应用。

20世纪70年代我国从英、德、波兰和前苏联等国家引进数十套液压支架,经过使用、仿制和总结经验,到20世纪80年代以后我国液压支架的研制和应用获得了迅速的发展,相继研制和生产了TD系列、ZY系列和zz 系列等20多种不同规格的液压支架。

目前,在国内大、中型矿井中,条件合适的煤层均采用液压支架进行综合机械化开采。

1980年起人们取得了对白移式液压支架的研制成功并逐步改进完善,进而普遍推广应用,使回采工作面采煤过程中的落煤、装煤、运煤和支护控顶等工序全部实现综合机械化,煤矿取得了较大综合效益。

到20世纪90年代初,人们寻找到适合矿区资源条件的先进采煤方法,采用了放顶煤技术。

低位放顶煤液压支架是一种支持双输送机的支架架型,支架掩护梁后部铰接一个带有插板的尾梁,低位放顶煤液压支架一般为四柱支撑掩护式支架类型,这种架型有一个可以上下摆动的尾梁(摆动幅度45度左右),因此在摆动中可以松动煤层,并维持一个落煤的空间。

放顶煤液压支架设计

引言我国煤炭储量十分丰富,1979年世界能源会议估计我国煤炭资源为15000亿吨,其中煤层厚度大于3.5米的厚煤层占40%左右。

从采煤工艺看,我国1972年开始装备综合机械化采煤,至1990年已经达到29.8%。

当时对厚度在3.5-5米的煤层多采用一次采全高工艺,特别是大采高支架,平均单产可超过3万吨,最高超过6万吨,最高月产142211吨。

然而,对于厚度大于5米的特厚煤层的开采,存在着产量低、效率低、劳动强度大、安全差等问题,尽管分层开采技术较为成熟,但其成本高、工序多,影响效率。

1绪论1.1液压支架发展历史历史地来看,大约在四五十年前回采工作面还是采用木支柱。

随着刨煤机、钻削式和滚筒式采煤机等快速采煤机的使用,木支柱既不能对顶板提供足够大的阻力,其支设和回收亦难满足连续采煤的要求。

于是,刚性木支柱被可压缩性摩擦和液压支柱所代替,并以支柱加铰接顶梁的结构形式支护回采工作面。

1954年,英国研制出垛式支架。

它主要由安装在矩形整体底座上的立柱和顶梁组成。

几个月后,英国奥尔蒙德煤矿的低主煤层的整个工作面都装备了这种支架。

这就是世界上首个装备液压支架的采煤工作面。

从此,开创了煤炭工业的新时代。

1958年法国试验成功了节式支架。

五十年代末,为开采煤层厚超过2m的松散和破碎顶板条件下的褐煤,前苏联开始研制掩护式液压支架,并于1961年在阿乐斯-科拖举办的贸易展览会上展出了OMKT型掩护式支架。

这种支架顶梁很短,仅0.8m,并与掩护梁铰接,单根朝前倾斜液压支柱连接着掩护梁和底座。

当支架在其工作高度范围内升降时,顶梁顶点相对于煤壁作圆弧运动。

这样,不仅影响了支架的承载能力,而且端面距变化很大,不利于顶板的维护。

但比起垛式和节式支架,掩护式支架能有效的控制顶板,防止开采过程中矸石渗入工作面,工作能力很好。

为了保持顶梁端点相对于煤壁作近似的直线运动,在OMKT型掩护式支架的基础上作了许多改进:放顶煤液压支架设计60年代末和70年代初,随着液压支架在欧洲使用经验的日益增加,支架结构也发生了巨大变化。

放顶煤液压支架设计说明书

放顶煤液压支架设计说明书摘要本文对国内外放顶煤开采技术发生历史及现状进行了综合阐述,对放顶煤液压支架进行了分类和对其各种形式研究;介绍了每种形式放顶煤液压支架各适应的煤层条件;并结合神东四盘区的现状,设计适用于煤层厚度5.35-9.86,平均采高8.9米满足顶板、地板条件的放顶煤液压支架.形成满足神东现状的放顶煤开采技术理论。

通过对现有放顶煤液压支架的分析,优势对比,设计出适合的结构形式,最后对立柱、顶梁、掩护梁和底座进行了强度校核计算。

关键字:放顶煤液压支架;立柱;顶梁;掩护梁;底座;放煤机构。

AbstractIn this paper on the domestic and foreign technology of top coal caving mining occurred history and current situation has been discussed, on the roof caving coal hydraulic support the classification and research in its various forms; introduced each kind of form of roof caving coal hydraulic support the adaptation conditions of coal seam; Shendong four disc area and combined with the status quo, designed for coal seam thickness 5.35-9.86, collect on average 8.9 meters high and meet the conditions of roof and floor of top coal caving hydraulic support. Formed to meet the Shendong status of top coal caving mining technology in theory.Through the analysis of the existing roof caving coal hydraulic support, comparative advantages of desi gn for the structural form, strength check and calculates the column, a top beam and a shield beam and a base at the end of paper.Keywords: Caving hydraulic support;Column; beam; shield; base;coal caving mechanism.II目录1 绪论 (1)1.1 放顶煤综采法的优缺点 (1)1.2 放顶煤液压支架的发展历史 (1)1.3 放顶煤液压支架结构的基本特点 (2)1.4 放顶煤液压支架的分类 (2)1.5放顶煤液压支架使用条件和适用范围 (2)1.6设计任务 (3)2 支架的总体方案设计 (4)2.1 支架结构方案设计 (4)2.1.1 中反四连杆放顶煤液压支架 (4)2.1.2 中正四连杆低位放顶煤液压支架 (5)2.1.3后四连杆低位放顶煤液压支架(摆动式放煤支架). 63 液压支架的整体设计 (9)3.1液压支架的参数确定 (9)3.1.1 支架高度 (9)3.1.2 支架的伸缩比 (9)3.1.3 支架间距的确定 (10)3.1.4 底座长度的确定 (11)3.2顶梁长度的确定 (11)3.2.1 顶梁长度计算 (11)3.2.2 顶梁宽度 (12)3.2.3 顶梁覆盖率 (13)3.2.4支护强度和工作阻力 (13)3.3立柱位置的确定 (14)3.3.1 支架立柱数的确定 (14)3.3.2 支撑方式 (15)3.3.3 立柱间距 (15)3.3.4 立柱柱窝位置的确定 (15)4 液压支架的部件结构设计 (16)4.1 顶梁 (16)4.2 立柱 (17)4.3掩护梁 (18)4.4 四连杆机构 (19)4.4.1 四连杆机构的作用 (19)4.4.2四连杆机构的几何特征 (19)4.4.3用几何作图法来设计四连杆机构 (19) 4.5 底座 (24)4.6侧护板 (25)4.7 千斤顶 (26)4.7.1 推移千斤顶 (26)4.7.2 平衡千斤顶 (26)4.7.3 侧推千斤顶 (26)4.7.4.前梁千斤顶 (27)4.7.5.护邦千斤顶 (27)4.7.6 后推移输送机千斤顶 (27)4.8 放煤机构设计 (30)5 液压支架参数的确定 (32)5.1液压支架基本技术参数的确定 (32) 5.1.1支护强度 (32)5.1.2初撑力 (32)5.1.3 移架力和推溜力 (33)5.1.4 支柱及相关液压系统参数确定 (33)6 支架强度校核 (37)6.1强度条件 (37)6.2 液压支架立柱强度验算 (39)6.2.1已知参数 (39)6.2.2油缸稳定性计算 (39)6.2.3活塞杆的强度计算 (40)6.2.4 缸体的强度计算 (43)。

放顶煤液压支架设计

放顶煤液压支架设计放顶煤液压支架摘要本课题主要论述了液压支架的主要设计过程。

其中包括:液压支架的选型、总体设计、主要零部件的设计以及液压系统设计。

支架的形式为掩护式支架。

支架除了要有效的对顶板进行支撑外,还要实现升、降、推、移几个步骤。

支架采用四连杆机构,改善支架的受力状况,缩小支架的升降过程中顶梁前端前后移动的距离。

立柱采用单伸缩液压缸,前端带有加长杆,以满足支架最低及最高位置时的高度要求。

顶梁掩护梁、底座都做成箱体结构用钢板焊接而成。

在研制液压支架时,需要对支架进行生产试验和分析研究,确定合理的液压支架受力参数、运动参数和结构参数,以及选定液压支架最佳方案等方面综合性的科学技术问题。

关键词:液压支架顶梁底座立柱结构设计IABSTRACTThe article mainly elaborate the hydraulic support design for top-caving. including: the selection of hydraulic pressure support form, system design, main spar part design and examination of hydraulic system design.The support eliminates must realize effectively carries on the strut to the roof, but also must realize ,to fall, to push, move four steps .the support uses four link motion gears, improves the support the stress condition, reduces the support to rise and full the distance which in the process fort end the top-beam around moves. The column uses the list expansion and contraction hydraulic cylinder, front end has legthen the pole, satisfies the support to be lowest and time the highest position high request. The top-beam, shields Liang, the foundation all makes the packed in a box body structure, becomes with the steel plate welding.At research to presses the support, need to carry on produce to experiment and analyze the research, make sure reasonable of liquid presses the support to be subjected to the dint parameter, the sport parameter and the structure parameters, and make selection the liquid to press the synthetic science technique problem of aspect of etc. of the best project of support.Keyword: Hydraulic pressure support Top beam Cradlethe column-type support structure designI I目录摘要 (I)ABSTRACT (II)前言 (1)1液压支架的概述 (2)1.1液压支架的发展概况 (2)1.1.1液压支架使用现状 (2)1.1.2液压支架的发展趋势 (2)1.1.3我国液压支架的状况 (4)1.2本课题的研究目的和意义 (5)2液压支架基本理论分析 (6)2.1 液压支架的工作原理 (6)2.1.1支架推移 (7)2.1.2 支架升降 (7)2.1.3 支架承载过程 (7)2.2 液压支架的类型和结构 (9)2.2.1 掩护式支架 (9)2.2.2 支撑式支架 (10)III2.2.3 支撑掩护式支架 (10)2.2.4 特种液压支架 (11)2.3 对液压支架的基本要求 (11)2.4支架的选型设计 (12)2.4.1设计的原始条件 (12)2.4.2支架的支护性能与外载荷122.4.3 影响架型选择的因素 .. 132.4.4 支架架型的确定 (14)3液压支架的整体结构设计 (16)3.1 支架高度、中心距的确定 (16)3.1.1支架高度 (16)3.1.2支架伸缩比 (16)3.1.3支架间距 (16)3.2底座长度的确定 (17)3.2.1底座长度 (17)3.2.2 底座宽度 (17)4支架主要部件的设计 (17)4.1支架主要部件的设计要求 (17)4.2 四连杆结构 (18)IV4.2.1 四连杆机构的作用 (18)4.2.2 四连杆机构设计的要求.194.2.3 四连杆机构的设计 (20)4.3底座的设计 (30)4.3.1液压支架的底座 (30)4.3.2 底座接触比压 (31)4.4千斤顶技术参数的确定 (31)4.4.1推移千斤顶 (31)4.4.2立柱 (32)4.4.3辅助装置 (35)4.5.1工作方式对支架顶梁长度的影响 (37)4.5.2配套尺寸对顶梁的影响. 384.5.3顶梁其它有关尺寸的确定38 4.6液压支架支护技术参数 (39)4.6.1支护面积的确定 (39)4.7支架工作状态 (39)4.7.1 顶板状态 (39)4.7.2支架工作状态 (40)V4.7.3支架受力 (40)4.8受力计算 (40)5液压系统设计 (44)5.1液压支架的液压系统特点 (44)5.2 液压系统的设计方法 (45)5.3 千斤顶系统 (45)5.4乳化液泵站系统 (47)5.4.1乳化液泵站 (47)5.4.2泵站液压系统 (48)5.4.3乳化液泵站的元部件 (51)6技术经济分析 (53)7结论 (54)致谢 (55)参考文献 (56)VI前言时光如梭,大学学习生活马上就要结束,毕业设计是对我们大学生活的一个总结,它要求我们应用所掌握的基本理论和专业知识去解决现实中的一些问题。

低位放顶煤液压支架的设计

优秀设计本科生毕业设计姓名:学号:学院:专业:论文题目:低位放顶煤液压支架的设计指导教师:职称:20** 年6月河南焦作毕业设计任务书学院专业年级学生姓名任务下达日期:20** 年 4 月9 日设计日期:20** 年 4 月9 日至20** 年 6 月10 日设计题目:低位放顶煤液压支架设计设计专题题目:低位放顶煤液压支架顶梁及立柱设计主要内容和要求:1.设计要求:完成液压支架总体方案确定及设计主要零部件设计完成设计图纸(折合0#)3张2.主要工作参数:顶板条件:老顶Ⅲ级直接顶 2类底板比压: 1.5MPa工作阻力:4000kN推溜力:150KN拉架力:300KN泵站压力:32MPa适应煤层倾角:<150院长签字:指导教师签字:毕业设计(论文)开题报告目录前言 (1)一、绪论 (2)1.1 液压支架的作用及发展历史 (2)1.1.1 液压支架的应用及意义 (2)1.1.2 国外放顶煤液压支架 (2)1.1.3 液压支架的发展动向 (3)1.2 设计目的 (4)1.3 设计要求 (4)1.4 放顶煤液压支架的分类 (5)1.5 低位放顶煤液压支架的特点 (5)1.6 低位放顶煤液压支架的适应性 (7)1.7 低位放顶煤液压支架的主要结构 (7)1.7.1 低位放项煤支架主要部件设计要求 (8)1.7.2前粱的设计 (9)1.7.2顶粱的设计 (10)1.7.4 掩护梁的设计 (11)1.7.5 底座的设计 (12)1.7.6 四连杆机构的连杆设计 (14)1.7.7 推移机构的设计 (15)1.7.8 放煤口及放煤机构的设计 (16)二、液压支架的结构设计 (18)2.1 液压支架的选型 (18)2.1.1液压支架结构类型的优选 (18)2.1.2液压支架的架形选择原则 (19)2.1.3影响架形选择的因素 (20)2.2 主要设计参数 (21)2.3液压支架的结构设计 (23)2.3.1液压支架主要结构参数和形式的确定 (23)2.3.2液压支架的总体布置 (29)2.3.3支架的主要结构 (30)2.3.4主要参数的确定 (34)2.4拟定液压系统 (39)三、支架的强度计算 (42)3.1 支架的工作状态 (42)3.2 支架载荷的确定 (42)3.3 支架受力分析 (43)3.3.1各主要参数的影响 (46)3.3.2各主要部件的强度校核 (48)3.4 支架受力的影响因素 (66)3.5 强度条件 (67)四、液压支架的使用操作及维护 (62)4.1 液压支架操作 (69)4.2 液压支架操作维护要求 (64)4.3 液压支架操作管理事项 (70)五、液压支架常见故障及其排除 (72)5.1 结构件和连接销轴 (72)5.2 液压系统及液压元件 (72)5.3 支架在操作和支护过程中的故障 (73)结论 (75)致谢 (76)参考书目 (77)附录 (78)前言毕业设计作为本科学习最重要的组成部分之一,它能提高我们发现、分析、解决问题的能力,综合检验和巩固我们所学知识,同时又是对我们大学四年所学知识的全面复习,更是向我们以后即将从事的专业性工作的正常过渡。

放顶煤液压支架总体设计

放顶煤液压支架总体设计孔德冒1,郑丰隆2,张优明1(11中煤集团上海能源股份有限公司孔庄煤矿,江苏徐州221600;21山东科技大学,山东青岛266510)摘要:主要介绍了支撑掩护式放顶煤液压支架总体设计的方法,包括支架架型选择、外载荷和支护性能分析、基本参数的确定、四连杆机构设计、整体受力分析和立柱及柱窝位置确定等设计步骤。

关键词:放顶煤;支撑掩护式;液压支架;设计中图分类号:T D355 文献标志码:A 文章编号:100320794(2008)0920023202System Design of Laying Dow n Top Coal H ydraulic SupportK ONG De-m ao1,ZHENG Feng-long2,ZH ANG You-ming1(1.K ongzhuang C oal Mine,Shanghai Energy Limited Liability C ompany China National C oal G roup C omp1,Xuzhou221600,China;2.Shandong University of Science and T echnology,Qingdao266510,China)Abstract:One kind system design method of the support and shield type laying down top coal hydraulic pres2 sure support was introduced,including the design procedures of the choice of hydraulic pressure support types, the basic parameter determination,the design of four link m otion gear,the overall stress analysis of hydraulic pressure support and the column parameter determination and s o on.K ey w ords:laying down top coal;support and shield type;hydraulic support;design0 引言液压支架设计的合理与否直接关系到工作面的产量和其他各项经济技术指标,对改善工作面劳动条件、减轻工人的笨重体力劳动、确保安全生产有很大的影响。

放顶煤液压支架四连杆机构优化设计

顶梁 、掩护梁 、前 连杆 、后 连杆 和底 座五 大构件 是 液压 支 架的关键部件 ,其重 量 占液 压支架 全重 的 9 % 以上 。做好 0 这些结构件 的优化设 计 ,对 于 降低液 压支架 的重量 ,提 高 液压支架 的使 用性 能 ,降低 液压 支架 的原 材料成 本 ,具有

很大的实用价值 。

随着煤矿开采 工业 的发 展 ,液压 支架 作为 综采 工作面

的关键设备 ,得 到了迅 速 的发 展 。作 为现 代液 压支架 的 主 要稳定机构 ,支架 四连杆 机构 的设计 是液 压支 架整 体设计

的核心和基础 ,是 液压 支架参 数设 计 的关键 。液压 支架 的

2 液 压 支架 四连杆 机构 优化 设计 的数 学模 型

维普资讯

20 0 7年第 6期

煤

炭

工

程

放 顶 煤 液 压 支 架 四连杆 机构 优 化 设 计

苗耀华

( 北京工业职业技术学 院 ,北京 10 4 ) 0 0 2

摘

要 :文章 分析 了垂线 法 、斜 线 法和 幂 函数 法三种 设计 方 法在优 化放 顶煤 支架四连杆 机 构

业 技术 学院从事教学工作 。

41

维普资讯

煤

炭

工

程

20 0 7年第 6期

5 )前 、后连杆下铰点 的垂直距离 D,取 D<H / 。 5

与其对应 的液压 支架顶 梁 ,在其 工作 高度 范 围内 ,梁端 作

6 )液压支架在最大高度时掩护梁的水平倾角 P 和后连杆 与水平方向的夹角 Q ,限定值为 P = 2 ̄ 2 7 8 。 5 6 ,Q = 5 5 7 )前 、后连 杆 上铰 点 之距 与掩 护 梁 的长 度 比值 =

放顶煤液压支架简介

放顶煤液压支架简介㈠ ZFP5400/17/32 型放顶煤液压支架ZFP5400/17/32 型放顶煤液压支架是依据我国厚煤层的地质条件,吸取了国内外放顶煤开采的阅历和教训,由郑州煤矿机械厂争论设计的一种支撑掩护式低位放顶煤液压支架。

其主要特征是:支架掩护梁上铰接尾梁机构,放煤装置主要由尾梁体,小插板组成,通过尾梁的摇摆和小插板的启闭掌握顶煤冒落,小插板还具有用于裂开大块煤和排放大块煤的作用,采煤机采下的煤由支架前部运输机运出,尾梁摇摆排放的顶煤由支架支护的后部运输机运出。

㈡支架适用范围及配套设备1.支架适用范围ZFP5400/17/32 型支架主要适用于水平和缓冲煤层沿底板一次开采长壁冒落回收顶煤的综采工作面,也可用于急倾斜特厚煤层水平分层放顶煤综采工作面,其具体使用范围:⑴ 顶板:随采随冒的裂开或中等稳定的顶板,直接顶较完整。

⑵ 煤层:节理发育,煤质中硬以下,易于裂开和冒落。

⑶ 煤厚:缓倾斜煤层厚度为 5—12 米,水平分阶段厚度为 10—12 米。

采放比大于 1以上。

⑷ 煤层倾角:‹15°,当›15°时,要安装防倒防滑装置。

⑸ 底板较平坦:允许用于煤底,但底板的抗压强度不得小于1.92MPa。

2.支架的主要配套设备⑴ 采煤机与本支架配套的采煤机是MGTY5400/900-3.3D,其技术特征如下:采高 2.2~3.5mm滚筒直径适应煤层倾角1.8m 0~250最大卧底量250mm滚筒转速32.7r/min牵引速度0~15m/min电动机功率900KW电动机电压3300V电动机转速1470r/min截深800mm牵引力300~500KN ⑵前部运输机型号SGZ-960/750设计长度250m输送量1800T/h刮板连速度 1.2m/s圆环链规格电机功率2-Φ34×126mm 2×375KW电压3300V牵引形式埋链式⑶后部运输机型号SGZ-900/750输送力量1500T/h设计长度250m装机功率2×375KW链速 1.31m/s减速器构造即形式平行布置行星齿轮转动刮板连双中链⑷转载机型号SZZ-1000/375输送力量2200T/h设计长度70m装机功率375KW链速 1.83m/s刮板连双中心连圆环链规格破断负载Φ34×126-C 1450KN输煤槽构造为整体箱式构造内槽宽1000mm中板为厚 40mm 进口高强度钢板㈢ZFP5400/17/32 型支架的特点与组成1.支架的特点⑴ 尾梁体能上下摇摆,小插板能伸缩,便于放煤、破煤、封矸。

放顶煤液压支架设计 定稿(可编辑)

放顶煤液压支架设计定稿放顶煤液压支架设计引言我国煤炭储量十分丰富,1979年世界能源会议估计我国煤炭资源为15000亿吨,其中煤层厚度大于3.5米的厚煤层占40%左右。

从采煤工艺看,我国1972年开始装备综合机械化采煤,至1990年已经达到29.8%。

当时对厚度在3.5-5米的煤层多采用一次采全高工艺,特别是大采高支架,平均单产可超过3万吨,最高超过6万吨,最高月产142211吨。

然而,对于厚度大于5米的特厚煤层的开采,存在着产量低、效率低、劳动强度大、安全差等问题,尽管分层开采技术较为成熟,但其成本高、工序多,影响效率。

目录引言 1第一章液压支架技术的发展与应用 31.1液压支架发展历史 31.2 放顶煤开采工艺及放顶煤液压支架41.3 采煤工作面液压支架设计要求和设计必要的基本参数8 1.3.1 采煤工作面对液压支架的设计要求81.3.2 液压支架设计的基本参数81.4 本文做的主要工作9第二章液压支架整体结构设计92.1 支架主要尺寸的确定92.1.1 支架的高度和支架的伸缩比 92.1.2支架间距和宽度的确定102.2 支架四连杆机构的确定112.2.1 四连杆机构的作用112.2.2 四连杆机构设计的要求112.3 四连杆机构的设计132.4 顶梁长度的确定222.4.1支架工作方式对顶梁长度的影响 222.4.2顶梁长度计算22参考资料23致谢24第一章液压支架技术的发展与应用1.1液压支架发展历史历史地来看,大约在四五十年前回采工作面还是采用木支柱。

随着刨煤机、钻削式和滚筒式采煤机等快速采煤机的使用,木支柱既不能对顶板提供足够大的阻力,其支设和回收亦难满足连续采煤的要求。

于是,刚性木支柱被可压缩性摩擦和液压支柱所代替,并以支柱加铰接顶梁的结构形式支护回采工作面。

1954年,英国研制出垛式支架。

它主要由安装在矩形整体底座上的立柱和顶梁组成。

几个月后,英国奥尔蒙德煤矿的低主煤层的整个工作面都装备了这种支架。

放顶煤液压支架顶梁结构设计理论与实践

放顶煤液压支架顶梁结构设计理论与实践摘要本文以液压支架结构部件中的顶梁设计为重点,通过实践和应用,简析了其常见形式、长度影响因素、断面形状和参数计算,以供相关从业人员参考。

关键词放顶煤;液压支架;顶梁;结构设计;参数0 引言液压支架靠高压液体驱动,由液压元件与金属构件构成,是煤炭行业中不可缺少的重要设备之一。

液压支架可以对采煤工作面中的顶板进行有效地支护,从而防止顶板冒顶。

液压支架具有明显的优点,比如可以提高采煤工作面的产量和回采率,降低成本和掘进率,并提高工人的工作效率,大幅度减轻工人的劳动强度,使生产得以安全顺利地进行。

它也能够维持一定的生产作业空间,使工作人员的安全得到保障。

组成液压支架的结构装置包括以下几个部分:顶梁、支柱、掩护梁、底座、阀件、管路系统、推移装置、连接部件等。

顶梁是直接与顶板相接触的部件,同时也起到连接支柱和掩护梁等装置的作用,直接承受和支护着顶板的一部分面积和压力,并将顶板载荷通过各部件传到底板。

因此,顶梁必须要达到足够的刚度和强度,只有这样才能保证支护顶板的安全。

液压支架的整体结构设计包括确定支架主要尺寸、确定支架四连杆机构、设计四连杆机构、设计顶梁结构、设计掩护梁结构、设计底座结构、确定立柱和选择千斤顶等多方面的内容。

本文以放顶煤液压支架的设计实践依托,就顶梁结构的设计作实例解析。

1 顶梁的常用形式整体顶梁、铰接顶梁和楔形结构顶梁是三种较为常用的顶梁形式。

以下对这三种常见的顶梁形式进行介绍。

1.1 整体顶梁整体顶梁结构虽然简单,但可靠性较好,对顶板载荷的平衡能力较强。

在整体顶梁的设计过程中,还可以同时设置全长侧护板,从而提高顶板的覆盖率,使得支护效果增强。

此外,将整体顶梁的前端设计得小幅度上翘可以达到有效改善接顶效果的目的。

1.2 楔形顶梁和铰接顶梁相比,楔形顶梁的灵活性较差。

其原因是,楔形梁和后梁通过销轴铰接,两者之间为铰接结构。

在受载时,楔形顶梁通过摩擦作用使得楔形梁、楔块和后梁保持成一个整体。

低位放顶煤液压支架的设计

目录前言 (1)一、绪论 (2)1.1 液压支架的作用及发展历史 (2)1.1.1 液压支架的应用及意义 (2)1.1.2 国外放顶煤液压支架 (2)1.1.3 液压支架的发展动向 (3)1.2 设计目的 (4)1.3 设计要求 (4)1.4 放顶煤液压支架的分类 (5)1.5 低位放顶煤液压支架的特点 (5)1.6 低位放顶煤液压支架的适应性 (7)1.7 低位放顶煤液压支架的主要结构 (7)1.7.1 低位放项煤支架主要部件设计要求 (8)1.7.2前粱的设计 (9)1.7.2顶粱的设计 (10)1.7.4 掩护梁的设计 (11)1.7.5 底座的设计 (12)1.7.6 四连杆机构的连杆设计 (14)1.7.7 推移机构的设计 (15)1.7.8 放煤口及放煤机构的设计 (16)二、液压支架的结构设计 (18)2.1 液压支架的选型 (18)2.1.1液压支架结构类型的优选 (18)2.1.2液压支架的架形选择原则 (19)2.1.3影响架形选择的因素 (20)2.2 主要设计参数 (21)2.3液压支架的结构设计 (23)2.3.1液压支架主要结构参数和形式的确定 (23)2.3.2液压支架的总体布置 (29)2.3.3支架的主要结构 (30)2.3.4主要参数的确定 (34)2.4拟定液压系统 (39)三、支架的强度计算 (42)3.1 支架的工作状态 (42)3.2 支架载荷的确定 (42)3.3 支架受力分析 (43)3.3.1各主要参数的影响 (46)3.3.2各主要部件的强度校核 (48)3.4 支架受力的影响因素 (66)3.5 强度条件 (67)四、液压支架的使用操作及维护 (62)4.1 液压支架操作 (69)4.2 液压支架操作维护要求 (64)4.3 液压支架操作管理事项 (70)五、液压支架常见故障及其排除 (72)5.1 结构件和连接销轴 (72)5.2 液压系统及液压元件 (72)5.3 支架在操作和支护过程中的故障 (73)结论 (75)致谢 (76)参考书目 (77)附录 (78)支撑掩护式液压支架中文摘要现代煤矿高效工作面的关键设备液压支架,是煤矿实现采煤、运输和支护等所有工序全部机械化的重要环节。

“三软”中厚煤层滑移顶梁液压支架放顶煤开采技术应用

输送机 。 2 . 2 单体液压支柱配合 型钢梁支护存在 的问题 阀, 使用操作 阀对单体液压 支柱 进行升、 降。 1 ) 工作面支架 没有整体性 , 在 生产过 程 中容 易发 生摧垮 型冒顶 ; 2 ) 2 ) 支架托梁 固定不牢, 在移 架过程 中易 向后滑移 , 造成 支架前移不 工作面 对棚支 护, 生产 过程 中需 迈步移梁 , 移主 梁、 副梁 时容 易发生 局 到位 , 需改变 支架 前移时的支撑点 , 保证支架前 撑到位。 3 ) 挡矸装 置设计不够 合理 , 造成放顶煤 工作面放 煤困难 。 需对支 架 部 冒顶 , 最 大控 顶距 达3 . 4 m, 支 护困难 , 特 别是在 直接顶 初次 垮落 期 间、 老 顶初 次来压 期 间、 工作 面周期来 压期 间, 工作面压力大 、 支护 困 后部 挡矸装置进行改 造, 高度以2 0 0 -3 0 0 1 n m为宜。 难; 3 ) 工作面 对棚 支护棚距0 . 5 5 m, 压力大时容 易发 生断椽 子、 烂顶 , 甚 4 ) 单体液 压支柱柱 脚较 小, 钻底量 大 。 需 对柱 脚进行改 造, 增加 其

王 撬 术

“ 三软”中厚煤层滑移顶梁液压支架放顶煤开采技术应用

刘冬堂 禹州神火隆源矿业有限公司 河南禹州

4 6 1 6 7 0

【 擒要 】 介 绍了 隆源矿开采 ‘ 三. 软” 中 厚煤 层在 滑移顶梁液压支架放 依托 , 迈步前移 。 架与架采用导杆滑 道结构 , 一 侧用 d p 3 0 圆钢 , 做导杆滑 顶煤技 术应 用过程中 存在 的问题 及改进方案, 科学合理地 分析顶板变化规 道, 另一侧用链环结 构, 保证支架之 间距离不变, 防止分架 。 工艺 流程: 律, 综合分析和评 价, 采取 有效措施 , 实现安 全开采, 有着重要的意义。 I 关键 词】 三软煤层 ; 滑移顶梁液压 支架放顶煤; 开采技术应用

放顶煤液压支架的工作原理

放顶煤液压支架的工作原理

顶煤液压支架是常用的煤矿采煤设备之一,主要用于支撑煤层顶板,保障矿工的安全。

其工作原理如下:

液压系统:顶煤液压支架主要由顶板液压缸、中板液压缸、底板液压缸、支巢液压缸等组成。

从液压油箱中泵入的液压油通过液压泵进入液压缸中,推动顶板、中板、底板和支撑柱伸出或收缩。

机械结构:顶煤液压支架由上部主骨架、下部支撑柱及中部支座等组成。

在煤矿采煤时,先将顶煤液压支架放置在煤层采掘面的前端,将支架顶板下压至煤层顶板上,并将支撑柱伸出支撑,此时支撑柱与顶板夹持住煤层顶板不下落。

采煤作业:采煤机在回采时,将顶煤液压支架向回掏方向移动,使其在采掘面内支撑下落的煤层,同时向前推动顶板,保持采掘面的顶部平稳不坍塌,也使采出的煤可以顺利地向后输送。

简单来说,顶煤液压支架的工作原理是通过液压系统推动支架的各个部位进行伸缩和支撑,从而保证采掘现场的稳定和安全。

液压支架顶梁

液压支架顶梁顶梁在液压支架里面主要起到支撑,抵住,支持,在煤矿里可以防止煤炭滑落顶梁是支架主要承受顶板压力的部件,并起切顶作用。

液压支架顶梁承接顶板岩石的载荷;并传递顶板的压力,通过立柱把顶板压力传递到底座。

一、顶梁的用途及功能:1、承接顶板岩石的载荷;并传递顶板的压力,通过立柱把顶板压力传递到底座;2、反复支撑顶板,可对比较坚硬的顶板起破碎作用;3、为回采工作面提供足够的安全空间。

二、顶梁的工作原理:顶梁在液压支架里面主要起到支撑,抵住,支持,在煤矿里可以防止煤炭滑落顶梁是支架主要承受顶板压力的部件,并起切顶作用。

它可多次反复支撑顶板,以利于放煤。

顶梁装有侧护板,活动侧装有液压支架千斤顶和弹簧,防止架间漏煤、矸及调节支架间距。

若四连杆机构顶梁铰接有可靠的铰接支座。

三、顶梁的组成部分:顶梁又叫顶梁体,顶梁的结构一般分为整体式顶梁和分体式顶梁(即顶梁前端铰接一前梁),顶梁机构直接与顶板接触,支撑顶板,是支架的主要承载部件之一。

四、顶梁的不当使用或者操作会造成哪些影响:顶梁一般与顶板平行前端略高一点,大约5°主要是防止顶板煤或矸石从顶梁前端滑落下砸伤人或砸坏设备,另外是防止顶板一但冒顶后,顶板不好管理。

不当使用或操作会造成液压支架受力恶劣,甚至损坏支架,工作面的顶板不好管理。

河南合信矿山机械有限公司地处中原腹地,位于郑州荥阳王村工业园区,拥有独立机械加工的现代标准厂房,依托液压支架龙头企业(郑煤机、平煤机)发展起来的新兴的煤矿综采设备厂家,我厂专业生产制造煤矿液压支架配件,主要包括煤矿液压支架油缸,包括液压支架千斤顶、立柱、销轴等及批量千斤顶部分零件(导向套、缸筒、活塞杆,活塞等);千斤顶主要有推移千斤顶、护帮千斤顶、伸缩千斤顶、前粱千斤顶、侧推千斤顶、尾粱千斤顶、插板千斤顶、抬底千斤顶、后溜千斤顶、平衡千斤顶、调架千斤顶、摆粱千斤顶、底调千斤顶、防滑千斤顶、防倒千斤顶、侧护千斤顶等。

目前可以配套加工郑煤机、平煤机、郑州四维、山西平阳重工、林州重机、中煤北煤机等主机厂液压支架配件。

放顶煤液压支架主要结构件及其作用

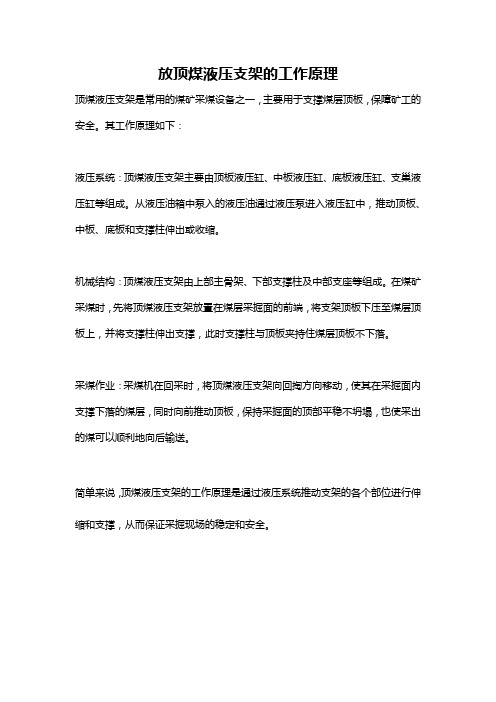

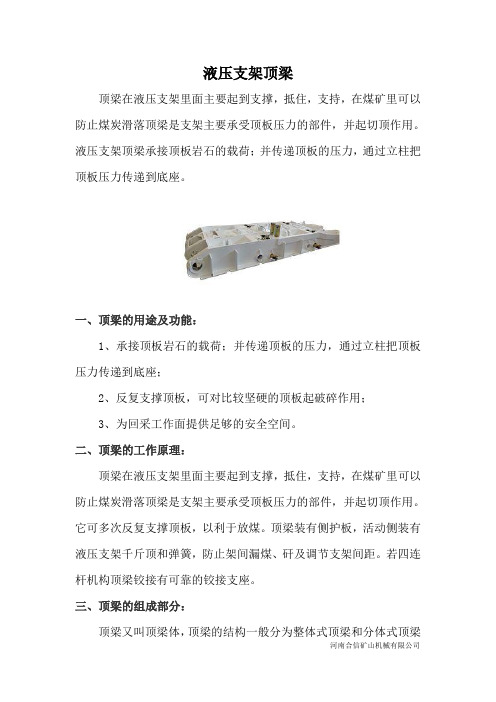

放顶煤液压支架主要结构件及其作用1.顶梁(见图5-7—2所示)顶梁直接与顶板接触,支撑顶板,是支架的主要承载部件之一图5-7—2 顶梁2.前梁(见图5-7—3所示)前梁与顶梁一起,是支护顶板的主要部件,为了增加对顶板的适应性,采用铰接形式,前梁由二个Φ160的千斤顶控制,可上摆150,下摆150。

为了便于支架的整体运输,缩短支架的整体长度,可将前梁千斤顶卸下,使前梁下摆900。

图5-7—3 前梁3.伸缩梁(见图5-7—4所示)支架的伸缩梁结构为内伸式,结构简单、可靠,伸缩梁的主要作用是,在顶煤比较破碎时,采煤机过后,及时伸出,维护顶煤。

伸缩梁是由钢板拼焊的整体结构,两边梁和一个中梁形成伸缩梁的三个梁体,前面连成一个整体,由位于梁体外的二个千斤顶控制梁体的伸缩。

图5-7—4 伸缩梁4.掩护梁(见图5-7—5所示)掩护梁上部与顶梁铰接,下部与前后连杆相连,经前后连杆与底座连为一个整体,是支架的主要连接和掩护部件。

图5-7—5 掩护梁5.底座(见图5-7—6所示)底座是将顶板压力传递到底部和稳定支架的部件,除了满足一定的刚度和强度外,还要求对底部起伏不平的适应要强,对底部比压要小,其主要作用包括:⑴为立柱、液压控制装置、推移装置及其它辅助装置形成空间;⑵为工作人员创造良好的工作环境;⑶具有一定的排矸挡矸作用;⑷保证了支架的稳定性。

图5-7—6 底座6.前、后连杆前、连杆上下分别与斜梁与底座铰接,共同形成四连杆机构。

前、后连杆的结构形式可以是整体式,也可以是分体式。

图5-7—7 前连杆图5-7—8 后连杆6.尾梁(见图5-7—9所示)尾梁上部与掩护梁铰接,由两个尾梁千斤顶支撑,支架前移后垮落的顶煤及顶板直接作用到尾梁上,尾梁是支架掩护和实现放顶煤的关键部件。

图5-7—9 尾梁8.插板(见图5-7—10所示)插板由插板千斤顶与尾梁相连,处于尾梁内部,是实现放顶煤的直接部件图5--7-10 插板9.推移机构(见图5-7—11所示)支架的推移机构包括:推移杆、连接头、推移千斤顶和销轴等组成,主要作用是推移输送机和拉架。

综采放顶煤支架的选型设计与使用

大倾角软煤层综采放顶煤支架的选型设计与使用平煤集团十三矿副矿长孙金柱郑州煤矿机械厂副厂长高有进摘要平煤集团十三矿首采工作面煤层倾角大、煤质软、断层多,在这种条件下实现综采放顶煤的高产高效尚无先例。

介绍了郑州煤矿机械厂为该矿设计的综采放顶煤液压支架的结构特点及技术参数,以及平煤十三矿首采工作面的设备管理、采煤工艺及使用效果。

关键词大倾角软煤层综采放顶煤综放支架选型设计综采放顶煤在我国已获得巨大成功,但是,在大倾角、软煤层、多断层、有仰采俯采的复杂地质条件下,用综采放顶煤技术实现高产高效尚未见报道。

平煤集团十三矿在这种条件下进行了大胆探索,取得了较好的效果。

现将有关情况介绍如下。

1 平煤集团十三矿的地质条件十三矿是平煤集团新开发的矿区,设计年产为180万t。

根据已探明的地质资料,地质条件相当复杂,煤层倾角15°~38°,煤层赋存起伏变化大。

煤层厚度4~8m,平均厚度6m左右,顶板为砂质泥岩,底板为粉细砂岩。

中间有0.05~0.2m3层夹矸。

首采11020工作面,煤层厚度4.23~7.53m,平均厚度5.88m,倾角15°~28°,煤质硬度f=0.8~1.5,顶板伪顶为砂质泥岩,厚0~1m;直接顶为Ⅱ类,砂质泥岩,厚1.3m,垮落步距12m;老顶为Ⅱ级细中粒砂岩,厚8~12m,初次来压步距35m;底板为粉砂岩与细砂互层,厚9~12m,抗压强度3.4Mpa。

该工作面内有大小断层15条,其中落差5m 以上的有两条。

从首采面的地质条件可以看出,煤层倾角大,煤质软,断层多,且沿工作面走向起伏变化大。

在这样的条件下实现综放工作面高产高效的难度是相当大的。

2 支架的选型与支架的结构设计2.1 对支架的要求针对平煤集团十三矿煤层地质条件及矿区发展规划的要求,选择合理、适用的支架架型就成为我们发展综放技术能否成功的关键。

通过对目前国内外有关综采放顶煤液压支架的调研考察,对11020工作面放顶煤液压支架架型提出如下要求:(1)支架要有较高的稳定性和抗扭性能,并配备可靠的防倒防滑系统;(2)回收率要高,能实现采放平等作业;(3)工作时产生的煤尘小;(4)有较好的仰采、俯采性能;(5)放煤口通畅,操作灵活可靠;(6)保证足够的通风断面。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

放顶煤液压支架和顶梁的设计杨军伟(蒲县宏源煤业集团有限公司,临汾,041206)摘要:本次设计介绍的是煤矿行业中使用的放顶煤液压支架和支架中重要部件底座和顶梁的设计。

液压支架在煤炭行业是一种非常重要的设备,它在采煤工作面中为了防止顶板冒顶,维持一定的空间,保证工人安全和各项工作的正常运行,对顶板进行支护。

它是以高压液体作为动力,由液压元件与金属构件组成支护和控制顶板的设备,能够实现支撑、切顶、移动液压支架和推移输送机等一整套工序。

底座是为了支架的结构和工作机构提供安全的设备基础,还有是为了与前后连杆和掩护梁一起组成四连杆机构,将对立柱、前后连杆的顶板压力传递给底板。

关键词:液压支架、立柱、底座、顶梁、四连杆。

我国煤炭储量十分丰富,1979年世界能源会议估计我国煤炭资源为15000亿吨,其中煤层厚度大于3.5米的厚煤层占40%左右。

从采煤工艺看,我国1972年开始装备综合机械化采煤,至1990年已经达到29.8%。

当时对厚度在3.5-5米的煤层多采用一次采全高工艺,特别是大采高支架,平均单产可超过3万吨,最高超过6万吨,最高月产142211吨。

然而,对于厚度大于5米的特厚煤层的开采,存在着产量低、效率低、劳动强度大、安全差等问题,尽管分层开采技术较为成熟,但其成本高、工序多,影响效率。

一、放顶煤液压支架发展及特点自60年代法国率先研制节式放顶煤支架开采特厚煤层取得成功以来,70年代法国、英国、匈牙利、原联邦德国、前苏联等国家又先后研制出插板式、开天窗式、后开门式放顶煤液压支架,使特厚煤层采煤工艺有了新的突破,产量与效率不断提高。

以匈牙利奥伊克矿为例,使用VHP—730型支架,开采厚6.2米煤层,平均月产量达到3.39万吨,效率26.1吨/工,工作面回收率91%。

我国综采放顶煤开采开始于1982年,是由郑州煤矿机械厂、煤炭科学研究总院北京开采所、沈阳煤研所共同研制的FY400-14/28中位放顶煤支架在沈阳局蒲河矿安装试验;10多年来得到了迅速的发展,截止到1993年,已经在13个省的26个矿务局59个工作面使用,达到了日产万吨,月产31万吨,年产252图1 低位双运输机放顶煤综采示意图1—放煤口;2—前输送机;3—后输送机万吨的生产水平,成为世界上综采放顶煤开采技术发展最快、拥有放顶煤液压支架数量最多的国家。

实践证明,在特厚煤层开采中,采用放顶煤开采较分层开采等具有明显的优越性,主要有:(1)、煤层掘进量小,掘进费用低、缓和了采掘关系;(2)、减少了搬家倒面次数,节省了综采面设备搬迁、安装的工作量及费用;(3)、较分层开采减少了铺网工序、材料、工资及巷道维护费用等;(4)、对急斜厚煤层,较普通法开采的工作面产量提高1-3倍;(5)、提高了煤炭的块炭率,增加煤炭的售价;(6)、减少了设备的运行费,特别是采煤机,相对减少了吨媒设备折旧费或租赁费;(7)、有利于矿井的集中控制,实现减面、减人、提高工效的目的;(8)、提高劳动生产率,降低成本,比一般回采工效提高2-5倍,经济效益十分显著,吨媒成本一般降低8-20元/吨。

基于上述原因,我国放顶媒液压支架从1984年至1992年上半年已发展到42套,32个品种,占世界总数的66%。

当然,放顶煤开采也有急待解决的问题,主要是:(1)、煤尘大,比分层开采高出1-3倍,甚至更高;(2)、回采率偏低,一般在80%左右,造成一定的煤炭损失;(3)、自然发火的问题尚未得到很好的解决;(4)、对高瓦斯矿井,瓦斯涌出量大,有局部积聚的危险。

因此,煤炭工业部提出要有试点地进行,稳步发展的方针。

下面重点介绍放顶煤液压支架的特点及适应性。

二、低位放顶煤支架的特点这是一种双输送机运煤,在掩护梁后部铰接一个带有插板的尾梁、低位放煤的支撑掩护式支架。

这类支架有一个可以上下摆动的尾梁(摆动幅度在45°左右)用以松动顶煤,并维持一个落煤空间。

尾梁中间有一个液压控制的放煤插板,用以放煤和破碎大块顶煤,具有连续的放煤口。

其主要特点如下:(1)由于具有连续的放煤口,放煤效果好,没有脊背煤损失,回收率高;(2)和其他支架相比,从煤壁到放煤口的距离最长,经过顶梁的反复支撑和在掩护梁上方的垮落,使顶煤破碎较为充分,对放煤极为有利;(3)后输送机沿底板布置,浮煤容易排出,移架轻快,同时尾梁插板可以切断大块煤,使放煤口不易堵塞;(4)低位放煤使煤尘减少;(5)前四连杆低位放顶煤液压支架的抗扭及抗偏载能力差,支架的稳定性较差;(6)尾梁摆动力和向上的摆角较小,破煤和松动顶煤的能力差。

这类支架的原始形式是前四连杆式,在矿压较小的急斜水平分段开采时比较适应,为使这种支架在缓斜长臂工作面发挥其优势,几年来作了如下的探索:(1)把四连杆的上连接位置由顶梁上改在掩护梁上,使支架底部和上部的连接位置更接近扭转力矩的作用点,增加了支架强度,减少了支架的损坏,形成了目前在缓斜工作面大量使用的后四连杆式低位放顶煤液压支架;(2)大幅度加强前四连杆本身以及它与顶梁、底座的联接强度,这种作法增加了支架的重量,有的重达20t以上,但设计时容易实现加大后部运输空间和增加破煤能力;(3)增大后部空间和尾梁向上摆动的力,使其在较硬煤层中使用时也可让顶煤顺利放落和运出,如ZFS5200/17/32型支架尾梁端部向上摆动力可达到500kN,使用效果良好;(4)后四连杆前连杆设计为Y型,后连杆设计为I型,增大了支架的前、后人行道的宽度并加大了后部的人员工作与维护空间;(5)把后输送机千斤顶耳座与底座的联接改为活联接,改善了运输状况。

在后输送机与千斤顶之间增加了结构件推杆,以避免后输送机与千斤顶活塞杆弯曲并防止输送机和支架下滑。

前四连杆式支架和后四连杆式支架相比,前四连杆式支架稳定性及抗扭性较差,但其后部空间较大,且重量也轻。

三、低位放顶煤液压支架的适应性前四连杆式支架在急斜水平分段放顶煤综采中取得成功,如对四连杆及有关联接件再进一步增加强度,成为定型设备,可以不考虑在急斜条件下使用后四连杆式支架。

缓斜中硬难放煤层在选型时考虑到低位放顶煤液压支架的强度低,又无成功的实例,往往选用中位放顶煤液压支架,但受到放煤口的限制,实际上也未能很好解决其放煤问题。

仔细研究各类放煤支架,就会发现,只有前四连杆式支架具备大幅度摆动掩护梁破煤的条件。

有的低位放顶煤液压支架采取强化四连杆及联接销轴,把摆动掩护梁的千斤顶一端布置在底座上,而不是布置在顶梁上,尽管这种架型尚无满意的效果,但这种探索无疑是很有意义的。

后四连杆式支架在煤层硬度系数f=2左右,层节理比较发育的缓斜厚煤层中使用取得很大成功,如在潞安矿务局五阳煤矿、王庄煤矿和兖州矿务局兴隆庄煤矿、鲍店煤矿。

这种架型与设计先进的过渡支架配合使用,创出了新水平,被广泛推广使用。

如石炭井矿务局乌兰矿将这种支架与过渡支架、端头支架配套使用,在倾角为24°的工作面上取得了成功。

由此表明了后四连杆式放顶煤液压支架在缓斜中硬煤层和倾斜厚煤层中均有良好的适应性和使用前景。

四、液压支架的组成根据各部件的功能,液压支架的组成可归纳为五个部分见表1。

五、液压支架的支护方式综采工作面的主要生产工序有采煤、移架和推溜。

3个工序的不同组合顺序,可形成液压支架的3种支护方式,从而决定工作面“三机”的不同配套关系。

具体的循环方式见表2。

六、液压支架的工作原理液压支架在工作过程中,不仅要可靠的支撑顶板,维护一定的安全工作空间,而且要随工作面的推进,进行移架和推移输送机。

因此,支架要实现升、降、推、移四个基本动作,这些动作是利用泵站供给的高压液体,通过工作性质不同的几个液压缸来完成的,如图2所示表1液压支架组成表表2 液压支架的支护方式表当操纵阀8处于升柱位置时,从乳化液泵站来的高压液体通过操纵阀8、液控单向阀6进入立柱2的下腔,立柱上腔回液,支架升起,并撑紧顶板。

当操纵阀8处于降柱位置时,工作液体进入立柱的上腔,同时打开液控单向阀,立柱下腔回液,支架下降。

支架的前移和推移输送机是通过操纵阀7和推移千斤顶4来进行的。

移架时,先使支架卸载下降,再把操纵阀7置于移架位置,从乳化液泵站来的高压液体进入推移千斤顶4的前腔即活塞杆腔,后腔即活塞腔回液。

这时,支架以输送机为支点前移。

移架结束后,再把支架升起,使支架撑紧顶板。

若将操纵阀7置于推溜位置,高压液体进入推移千斤顶后腔即活塞腔,前腔即活塞杆腔回液,这时输送机以支架为支点被推向煤壁。

图2 液压支架工作原理图1-顶梁;2-立柱;3-底座;4-推移千斤顶;5-安全阀;6-液控单向阀;7、8-操纵阀;9-输送机;10-乳化液泵;11-主供液管;12-主回液管液压支架在井下工作时,由于工况条件恶劣,受力情况十分复杂。

为了安全可靠,在进行支架设计时,必须模拟支架在顶板、底板相互作用下,可能遇到的最危险工况,对整架和支架各结构体进行强度计算和校核,然后在液压支架型式试验台上进行强度和寿命验证。

强度是反映液压支架可靠性的重要指标之一。

它取决于液压支架的力学特性和支架结构件的几何尺寸。

正确的分析和计算支架结构件的截面强度和刚度是合理设计液压支架的前提。

近年来,出现了一些新的方法,如有限单元法、薄壁箱型截面组合强度的计算机辅助法、液压支架强度的概率设计法等,提高了支架结构的可靠性。

这些都有待以后去进一步研究、探讨。

由于煤田地质构造的原因,我国急斜特厚煤层多数倾角大于55︒,煤层厚度多在2-8米之间,硬度系数 1.5f<,发育良好,特别适合放顶煤开采。

但是,现在多数放顶煤液压支架的采高比较小,为了在急斜特厚煤层水平分段开采过程中,简化矿井的采掘系统和生产组织,提高生产率和产量,主要是采用增大放煤高度的方法,同时对已有支架某些结构做了一定改进使之更适用于急斜煤层的开采。

本文在对目前已有的放顶煤液压支架的分析的基础上,提出了适用于急斜特厚煤层的大采高放顶煤液压支架的设计方法:1.对现有的液压支架的结构件的结构不作大的变动,通过加大结构件的厚度和钢板的厚度来提高结构件的强度,从而达到较好的支撑效果;2.把后输送机千斤顶耳座与底座的联接改为活联接,改善了运输状况;3在后输送机与千斤顶之间增加了结构件推杆,以避免后输送机与千斤顶活塞杆弯曲并防止输送机和支架下滑,以更好地适应急斜特厚煤层的开采;4.采用了前四连杆式的结构,虽然其稳定性和抗扭性较差,但是后不放煤空间大,重量也轻;5.立柱是支架的主要承载部件,为了适应顶板的变化和改善受力状况,立柱两端均采用球面结合形式与顶梁及底座铰接,承受压力,并用销轴固定来承受拉力。

立柱柱头与顶梁端相连接的销孔,其两侧加工成喇叭口,与直销配合使用,使顶梁能左右作适当偏转,以便立柱在架内灵活转动;6.为适应急斜特厚煤层分段开采,支架本身采用中四连杆机构,增加了支架的纵向稳定性,并使梁端距变化较小;7.放煤增设摆动伸缩式尾梁,以调整工作空间和放煤口大小;8.顶梁较长,改善了掩护梁受力状况,以利顶煤在矿压作用下能较好的压碎;9.为了保证支架整体稳定性,在底座上铰接四连杆机构,在底座中间设置有推移装置,侧面设置拉后输送机的千斤顶和推移杆。