蒸汽耗量数据

8吨、10吨、15吨、20吨生物质锅炉详细参数及价格

生物质锅炉是燃烧生物质能源的一种锅炉,可燃烧生物质成型颗粒、压块颗粒、秸秆、稻壳等燃料。

生物质能源作为一种可再生的能源,具有低能耗、低排放、分布区域广、适宜就地开发利用的特点。

生物质锅炉按出口介质的不同分为生物质蒸汽锅炉和生物质热水锅炉,分别为企业提供蒸汽进行蒸养、烘干,提供热水进行供暖和洗浴。

生物质燃料锅炉按照锅炉型号分有SZL型、DZL型、DZH型。

不同结构的锅炉价格不同,吨位越大,价格越高。

下面以SZL型生物质锅炉为例介绍锅炉参数;如果您是需要6吨以上生物质锅炉,为您推荐SZL型。

该系列锅炉为双锅筒纵置式链条炉,分为蒸汽和热水锅炉,采用快装或组装结构。

6-35t/h由上下二大件组成,上部大件为本体受热面,下部大件为燃烧设备。

如下图:15吨SZL系列生物质蒸汽锅炉发货SZL系列生物质锅炉产品特点:1、炉膛两侧墙水冷壁采用膜式水冷壁结构;2、炉膛前、后墙水冷壁管向下延伸到炉排上部形成前后拱。

3、炉膛后为燃烬室、对流管束,尾部有省煤器。

烟气经炉膛、燃烬室、对流管束、省煤器进入尾部烟道,通过除尘器、引风机、烟囱排入大气。

4、前墙布置有二次风,由阀门控制,在燃用生物质燃料时投入使用,强化燃烧,使燃料充分燃尽,提高燃烧效率。

5、采用较高的进料口,以满足生物质燃料的需求。

SZL系列生物质蒸汽锅炉运行现场图远大锅炉拥有A级锅炉、D级压力容器制造许可证以及二级锅炉安装、改造、维修资质;参与多项国家锅炉标准的起草,拥有应用专利技术60多项,安全生产标准化三级企业;远大DZL、SZL系列生物质锅炉遍布全国30多个省市,覆盖全球86个国家地区;产品性能高,据用户反馈的运行现场数据,实际运行工况良好,能超负荷运行。

远大锅炉生产车间图。

6t蒸汽锅炉总耗水量

6t蒸汽锅炉总耗水量一、6t蒸汽锅炉的工作原理蒸汽锅炉是一种利用燃料燃烧产生热能,通过传热将水加热转化为蒸汽的设备。

在锅炉内部,燃料经过燃烧产生高温烟气,烟气通过锅炉的传热面加热水,使水温升高,最终转化为蒸汽。

锅炉工作时,需要不断地供给水来补充锅炉内的水量,以保证锅炉正常运行。

二、6t蒸汽锅炉的总耗水量计算蒸汽锅炉的总耗水量与多个因素相关,包括锅炉的额定蒸发量、锅炉的蒸汽使用量、排放蒸汽中的水分等。

下面我们将逐一介绍这些因素。

1. 锅炉的额定蒸发量锅炉的额定蒸发量是指在规定的工作条件下,锅炉每小时蒸发的水量。

6t蒸汽锅炉的额定蒸发量为6吨/小时,即每小时蒸发6吨水产生6吨蒸汽。

2. 锅炉的蒸汽使用量锅炉的蒸汽使用量取决于生产过程或供热需求。

不同行业和不同工艺的蒸汽使用量差异较大。

以一家化工厂为例,假设其每小时需要使用4吨蒸汽,则锅炉每小时需要产生4吨蒸汽,并相应地消耗4吨水。

3. 排放蒸汽中的水分在蒸汽锅炉排放的蒸汽中,通常会带有一定的水分。

锅炉排放蒸汽中的水分量与锅炉的设计结构和运行参数有关。

一般情况下,锅炉排放的蒸汽中所含水分量较小,可以忽略不计。

6t蒸汽锅炉的总耗水量可以通过以下公式计算:总耗水量 = 额定蒸发量 - 蒸汽使用量三、6t蒸汽锅炉的耗水情况分析1. 锅炉的额定蒸发量决定了锅炉的最大蒸发能力,也是锅炉耗水的重要因素。

6t蒸汽锅炉的额定蒸发量为6吨/小时,即每小时蒸发6吨水。

2. 锅炉的蒸汽使用量是生产和供热过程中的需求量,直接决定了锅炉的耗水量。

不同行业和工艺的蒸汽使用量差异较大,需要根据实际情况进行调整。

3. 锅炉排放蒸汽中的水分一般较少,可以忽略不计。

6t蒸汽锅炉的总耗水量主要取决于其额定蒸发量和蒸汽使用量。

在正常运行情况下,锅炉每小时耗水量等于额定蒸发量减去蒸汽使用量。

四、6t蒸汽锅炉的水资源管理由于蒸汽锅炉的耗水量较大,对水资源的管理非常重要。

以下是几个常用的水资源管理措施:1. 循环使用水在蒸汽锅炉的循环系统中,可以采用循环冷却水或再生水,以减少水资源的消耗。

一吨标煤能产多少吨蒸汽

一吨标煤能产多少吨蒸汽?大家有没有在热电厂或自备电站工作?我想问一般地,一吨标煤能产多少0.8MPa蒸汽?或者其它规格蒸汽?用天然气或者重油呢?谢谢大家。

这需要查物理化学书吧,或许一些化工手册也有这些数据好似记得看过这方面一些资料。

一般标煤发热量为5000-6000大卡/kg,按5000大卡/kg计,一吨标煤应该可产蒸汽7吨左右。

当然,这里是以锅炉热效率为100%考虑。

从问题能看出楼主对蒸汽锅炉能耗指标不太熟悉,其实不光是热电厂技术人员熟悉这个,只要对蒸汽锅炉稍微熟悉一点,比方供热热工技术人员,都知道。

蒸汽锅炉能耗指标有两个:即煤耗与电耗,计量单位分别是kg标煤/吨蒸汽与kWh/吨蒸汽。

对于实际运行蒸汽锅炉,相应消耗指标一般为:煤耗应小于或等于133 kg标煤/吨蒸汽;电耗应小于或等于98 kWh/吨蒸汽;当然上述参数会因操作原因,设计原因会有所变化,热电厂蒸汽锅炉煤耗规定很严,当班操作工要是能耗上去了,那是要挨罚哦,呵呵。

一吨标准煤能产多少蒸汽就很容易计算了,所谓标准煤,其计算目前尚无国际公认统一标准,1千克标准煤热值,中国、前苏联、日本按7000千卡计算,联合国按6880千卡计算。

以7000千卡度量各种燃料、动力能源,即能源折标准煤折算系数=某种能源每千克实际热值/每千克标准煤热值〔7000千卡〕。

而不是楼上所言5000-6000千卡/kg。

按0.8MPa(G)饱与蒸汽计算,吨蒸汽理论能耗〔计算基准为0℃水〕为662,766 kcal,按此计算,吨蒸汽消耗标准煤为94.7 kg标煤/吨蒸汽,蒸汽锅炉效率按70%计,那么实际煤耗为135kg标煤/吨蒸汽,差不多就是吨标煤能产7吨左右蒸汽。

煤耗应小于或等于133 kg标煤/吨蒸汽;9 O/ H% Y8 g* P" i9 \4 t# i电耗应小于或等于98 kWh/吨蒸汽现在煤1000块/吨电600块/千度。

这样算做蒸汽还是电划算,电能量利用率比煤高!电600块/千度???工业用电不会这么廉价吧工业用电大约在0.32元/kwh。

估计蒸汽耗量的方法

式中:Q = 热量 (kJ);m = 物质的质量 (kg);c p = 物质的比热 (kJ /(kg·℃));∆T = 物质的上升温度 (℃)。

估计蒸汽耗量的方法蒸汽系统的优化设计很大程度上取决于是否能精确估计蒸汽的用量。

这样才可以计算蒸汽的管道口径和各种附件的口径如控制阀、疏水阀等,以达到最佳的效果。

确定工厂的蒸汽负荷可以有不同的方法:计算 - 使用传热公式可以分析设备的热输出,可以估计蒸汽的耗量。

虽然传热的计算不是非常精确(同时可能有很多未知的变量),但可以使用从相类似应用得出的经验数据。

使用这种方法得到的数据对大多数应用来说的精度已经足够。

计量 - 蒸汽的耗量可以使用流量测试设备直接测量。

这对于现有的设备可以得到足够精确的数据。

但对于尚处于设计阶段或没投入使用的的设备来说,这种方法意义不大。

额定热功率 - 额定热功率(或设计额定值)通常标志在工厂各个设备的铭牌上,该数据由设备制造商提供。

这些额定值通常以kW表示的热量输出,以kg/h表示的蒸汽耗量取决于使用的蒸汽压力。

任何参数的变化都会改变预期的热量输出,这意味着额定热功率或设计额定值和连接设备的负荷(蒸汽耗量)将不会相同。

制造商标出的额定值是一种理想能力的表示,没必要和连接设备的负荷相等同。

计算在大多数情况,蒸汽中的热量用来做两件事:使产品温度改变,也就是说提供“加热”部分。

来维持产品的温度(由于自然的热量损失或设计的热量损失),也就是说提供“热量损失”部分。

在任何加热制程中,由于产品温度的上升,“加热”部分将减少,并且加热盘管和产品之间的温差减小。

但是,因为产品温度的上升热量损失部分将会增加,更多的热量将从容器或管道损失到环境中。

任何时候需要的总热量是两部分之和。

计算加热物质所需热量的公式(公式2.1.4)可以适用于绝大多数的传热制程。

此公式的原始形式可以用来计算整个制程需要的总热量。

但是,这种形式没有考虑传热率。

为了确定传热量,将各种形式的换热应用分成两大类:没有流动的应用 - 被加热的产品质量恒定、在一定的容器内单批加热。

分布式能源项目常用数据对照表

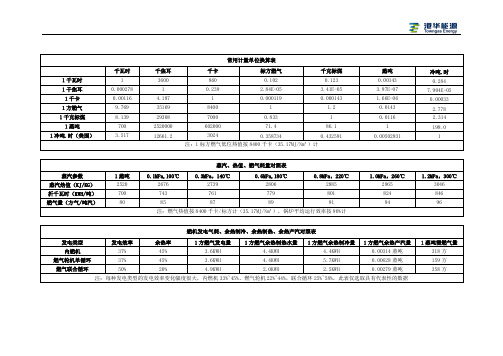

蒸汽、热值、燃气耗量对照表 蒸汽参数 蒸汽焓值(KJ/KG) 折千瓦时(KWH/吨) 燃气量(方气/吨汽) 1 蒸吨 2520 700 80 0.1MPa,100℃ 2676 743 85 0.3MPa,140℃ 2739 761 87 0.6MPa,180℃ 2806 779 89 0.8MPa,220℃ 2885 801 91 1.0MPa,260℃ 2965 824 94 1.2MPa,300℃ 3046 846 96

常用计量单位换算表 千瓦时 1 千瓦时 1 千焦耳 1 千卡 1 方燃气 1 千克标煤 1 蒸吨 1 冷吨.时(美国) 1 0.000278 0.00116 9.769 8.139 700 3.517 千焦耳 3600 1 4.187 35169 29308 2520000 12661.2 千卡 860 0.239 1 8400 7000 602000 3024 标方燃气 0.102 2.84E-05 0.000119 1 0.833 71.4 0.358734 千克标煤 0.123 3.41E-05 0.000143 1.2 1 86.1 0.432591 蒸吨 0.00143 3.97E-07 1.66E-06 0.0143 0.0116 1 0.00502931 冷吨.时 0.284 7.904E-05 0.00033 2.778 2.314 199.0 1

注:每种发电类型的发电效率变化幅度很大,内燃机 33%~45%、燃气轮机 22%~44%,联合循环 25%~58%,此表仅选取具有代表性的数据

注:燃气热值按 8400 千卡/标方计(35.17MJ/Nm³),锅炉平均运行效率按 90%计

燃机发电气耗、余热制冷、余热制热、余热产汽对照表 发电类型 内燃机 燃气轮机单循环 燃气联合循环 发电效率 37% 37% 50% 余热率 45% 45% 20% 1 方燃气发电量 3.6KWH 3.6KWH 4.9KWH 1 方燃气余热制热水量 4.4KWH 4.4KWH 2.0KWH 1 方燃气余热制冷量 4.4KWH 5.7KWH 2.5KWH 1 方燃气余热产汽量 0.00314 蒸吨 0.00628 蒸吨 0.00279 蒸吨 1 蒸吨需燃气量 318 方 159 方 358 方

蒸汽加热水计算

个人认为:楼主的意思的要计算加热一定量的水,需蒸汽多少吨。

(直接加热)例:加热1吨的常温水至80度,需多少吨0.5MPa 的蒸汽查蒸汽的数据:0.5MPa 蒸汽焓2762.9 kJ/kg 。

X×1000× 2762.9 +X×1000×4.2×(100-80)=1000×4.2×(80-20)X=0.0885吨蒸汽的热损失按20%计。

则需蒸汽0.1062吨。

饱和水蒸汽表(按温度排列)温度绝对压力蒸汽比容蒸汽密度液体焓蒸汽焓汽化热℃ kPa m3/kg kg/m3 kJ/kg kJ/kg kJ/kg 0 0.61 206.5 0.0048 0.00 2491.32491.35 0.87 147.1 0.0068 20.94 2500.92480.010 1.23 106.4 0.0094 41.87 2510.52468.615 1.71 77.9 0.0128 62.81 2520.62457.820 2.33 57.8 0.0172 83.74 2530.12446.325 3.17 43.4 0.0230 104.68 2538.62433.930 4.25 32.93 0.0304 125.60 2549.52423.735 5.62 25.25 0.0396 146.55 2559.12412.640 7.37 19.55 0.0511 167.47 2568.72401.145 9.58 15.28 0.0654 188.42 2577.92389.550 14.98 12.054 0.0830 209.34 2587.62378.155 15.74 9.589 0.1043 230.29 2596.82366.560 19.92 7.687 0.1301 251.21 2606.32355.165 25.01 6.209 0.1611 272.16 2615.62343.470 31.16 5.052 0.1979 293.08 2624.42331.275 38.50 4.139 0.2416 314.03 2629.72315.780 47.40 3.414 0.2929 334.94 2642.42307.385 57.90 2.832 0.3531 355.90 2651.22295.390 70.10 2.365 0.4229 376.81 2660.02283.195 84.50 1.985 0.5039 397.77 2668.82271.0100 101.30 1.675 0.5970 418.68 2677.2 2258.4105 120.80 1.421 0.7036 439.64 2685.1 2245.5110 143.30 1.212 0.8254 460.97 2693.5 2232.4115 170.00 1.038 0.9635 481.51 2702.5 2221.0120 198.60 0.893 1.1199 503.67 2708.9 2205.2125 232.10 0.7715 1.2960 523.38 2716.5 2193.1130 270.20 0.6693 1.4940 546.38 2723.9 2177.6135 313.00 0.5831 1.7150 565.25 2731.2 2166.0140 361.40 0.5096 1.9620 589.08 2737.8 2148.7145 415.60 0.4469 2.2380 607.12 2744.6 2137.5150 476.10 0.3933 2.5430 632.21 2750.7 2118.5160 618.10 0.3075 3.2520 675.75 2762.9 2087.1170 792.40 0.2431 4.1130 719.29 2773.3 2054.0180 1003.00 0.1944 5.1450 763.25 2782.6 2019.3190 1255.00 0.1568 6.3780 807.63 2790.1 1982.5200 1554.00 0.1276 7.8400 852.01 2795.5 1943.5210 1917.00 0.1045 9.5690 897.23 2799.3 1902.1220 2320.00 0.0862 11.6000 942.45 2801.01858.5230 2797.00 0.07155 13.9800 988.50 2800.1 1811.6240 3347.00 0.05967 16.7600 1034.56 2796.8 1762.2250 3976.00 0.04998 20.0100 1081.45 2790.1 1708.6260 4693.00 0.04199 23.8200 1128.76 2780.9 1652.1270 5503.00 0.03538 28.2700 1176.91 2760.3 1591.4280 6220.00 0.02988 33.4700 1225.48 2752.0 1526.5290 7442.00 0.02525 39.6000 1274.46 2732.3 1457.8300 8591.00 0.02131 46.9300 1325.54 2708.0 1382.5310 9876.00 0.01799 55.5900 1378.71 2680.0 1301.3320 11300.00 0.01516 65.9500 1436.07 2648.2 1212.1330 12880.00 0.01273 78.5300 1446.78 2610.5 1113.7340 14510.00 0.01064 93.9800 1562.93 2568.6 1005.7350 16530.00 0.00884 113.2000 1632.20 2516.7 880.5专用混合器主要产品:喷射混合器射流器喷射器汽水混合器蒸汽加热器蒸汽减温器强化传热混合器浆氯混合器(造纸用)SQS系列汽水混合器(蒸汽加热器或汽水加热器)SQS系列汽水混合器是新型节能环保产品,它是利用蒸汽与水直接混合将水加热,具有低噪声、无振动、热交换效率高、节省能源等特点,被广泛地使用在生活、生产用热水及热水采暖和热力除氧等系统中,该加热器主要由喷管、壳体、网板、垫圈等部分组成。

蒸汽耗量计算

蒸汽耗量计算蒸汽系统的优化设计很大程度上取决于是否能精确估计蒸汽的用量。

这样才可以计算蒸汽的管道口径和各种附件的口径如控制阀、疏水阀等,以达到最佳的效果。

确定工厂的蒸汽负荷可以有不同的方法:1.使用传热公式可以分析设备的热输出,可以估计蒸汽的耗量。

计算加热物质所需热量的公式,可以适用于绝大多数的传热制程------Q= m* cp*∆T / t。

Q = 热量 (kJ);m = 物质的质量 (kg);cp = 物质的比热 (kJ/(kg·℃));∆T = 物质的上升温度(℃);t = 加热的时间(s)。

计算非流动型应用的平均换热功率将一定质量的油在10min (600s)内从温度35℃加热到120℃。

油的体积为35L,在该温度范围内比重为0.9,比热为1.9 kJ/(kg·℃)。

确定所需的换热功率:油的质量m = 0.9×35 = 31.5 kgQ =31.5kg×1.9kJ/(kg·℃)×(120-35)℃/600sQ = 8.48 kJ/s(8.48kW)2.蒸汽的耗量可以使用流量测试设备直接测量。

这对于现有的设备可以得到足够精确的数据。

通过收集冷凝水来对一个夹套锅进行测试,在本例中使用一个空的水罐和台秤。

这种方法容易操作,也能达到的精确的测量结果。

3.额定热功率(或设计额定值)通常标志在工厂各个设备的铭牌上,该数据由设备制造商提供。

这些额定值通常以kW表示的热量输出,以kg/h表示的蒸汽耗量取决于使用的蒸汽压力。

如果负荷用kW表示,蒸汽压力给定,蒸汽的流率可以用公式确定:蒸汽中的热量用来做两件事:1.使产品温度改变,也就是说提供“加热”部分。

2.来维持产品的温度(由于自然的热量损失或设计的热量损失),也就是说提供“热量损失”部分。

罐体的能量损耗顶部开口罐体,这些罐体的热负荷计算需要综合考虑其内的物品和材料,并计算蒸发损失。

脱油脂箱-脱油脂是在产品经过机械加工之后但在最终装配之前进行的,从金属表面去掉沉积的油脂或冷却油的工艺。

供热常用的数据

1、循环水泵的电机功率一般为0. 5-0.6W/m2。

2、防止热水汽化的压力100℃/0mH2O,110℃/4.6mH2O,120℃/10.3mH2O,130℃/17.6mH2O,140℃/26.9mH2O,150℃/38.6mH2O。

3、热源加热设备(热水锅炉或换热器)和管路系统的压力损失,一般可取H r=10-15 mH2O。

用户系统的压力损失:与网路直连的供暖系统约为1-2 mH2O;与网路直连的暖风机供暖系统或大型的散热器供暖系统约为2-3 mH2O;采用水喷射器的供暖系统约为8-12 mH2O;采用水水换热器间接连接的用户系统约为3-8 mH2O。

4、比摩阻计算公式:R=6.88×10-3K0.25G t2/(ρd5.25)。

d=0.387K0.0478G t0.381/(ρR)0.19。

其中R_Pa/m; G t-t/h;d-m;ρ-kg/m3.k=0.5×10-3m。

5、V sh=(ρbi/ρsh) ×V bi,R sh=(ρbi/ρsh) ×R bi ,d sh=(ρbi/ρsh)0.19×d bi 。

6、饱和蒸汽主干线常用的流速:DN﹥200 mm;30 m/s -40 m/s;DN=100-200 mm,25 m/s -35 m/s;DN﹤100 mm,15 m/s -30 m/s.7、热水锅炉的内阻一般是:8-10 mH2O。

8、锅炉流量变动范围:±30%。

9、版换的阻力一般为:5-7 mH2O。

10、采暖单体流量合理范围:2.5-3.5L/h.m2。

11、民用建筑室内管道流速不宜大于1.2 m/s 。

12、聚氨酯:抗压强度0.2Mpa以上;密度50-60Kg/m3;吸水率小于0.2Kg/m2;闭孔率大于40% ;厚度偏差± 5% ;偏心小于5% 。

13、气温温度变化1度,热量变化3.6% 。

热媒温度降10度,散热量降20% 。

洁净空调系统蒸汽消耗环节及消耗量估算过程

洁净空调系统蒸汽消耗环节及消耗量估算过程-概述说明以及解释1.引言1.1 概述概述空调系统是现代建筑中必不可少的设备之一,尤其在洁净空间的要求下更是必不可少。

洁净空调系统在保证空气质量的同时,需要消耗大量的蒸汽作为能源。

蒸汽消耗环节及消耗量的估算是研究洁净空调系统效率和节能的重要内容。

本文将对洁净空调系统蒸汽消耗环节以及消耗量进行深入分析和估算。

在本文中,我们将首先介绍洁净空调系统的基本原理和组成部分,包括空气处理装置、送风系统、回风系统等。

然后,我们将聚焦于洁净空调系统中蒸汽消耗的关键环节,如空气加热、空气湿化、冷却等。

通过对这些环节进行详细分析,我们将揭示蒸汽在洁净空调系统中的消耗过程和机制。

接下来,我们将介绍蒸汽消耗量的估算过程。

估算蒸汽消耗量是评估洁净空调系统能效的重要指标,也是优化系统设计和运行的基础。

我们将探讨蒸汽消耗量的估算方法,包括基于压缩机功率、湿球温度差、冷却负荷等的估算模型,并进行实际案例分析以验证这些方法的可行性和准确性。

最后,我们将总结本文的主要内容,并探讨洁净空调系统蒸汽消耗对系统性能的影响。

通过对本文研究的回顾和总结,我们将提出一些对洁净空调系统蒸汽消耗的启示,以及未来研究的方向。

最后,我们将得出结论,强调蒸汽消耗量估算在洁净空调系统中的重要性,并为优化系统设计和运行提供指导。

通过本文的研究,我们将更加深入地了解洁净空调系统中蒸汽消耗的环节和估算过程,为提高系统能效和节能水平提供理论依据和实践参考。

文章结构部分的内容可以根据以下几个方面展开:1.2 文章结构(Article Structure)本文将按照以下几个部分展开:- 引言部分:介绍文章的背景和目的,以及本文的结构和总结;- 正文部分:主要包括洁净空调系统介绍、蒸汽消耗环节分析、消耗量估算过程和相关案例分析;- 结论部分:总结本文的主要内容,讨论洁净空调系统蒸汽消耗的启示,并展望未来的研究方向;1.2.1 引言部分(Introduction)在引言部分,我们将对本文的背景和目的进行介绍。

从理论计算上比较双效与单效浓缩蒸发器的能耗

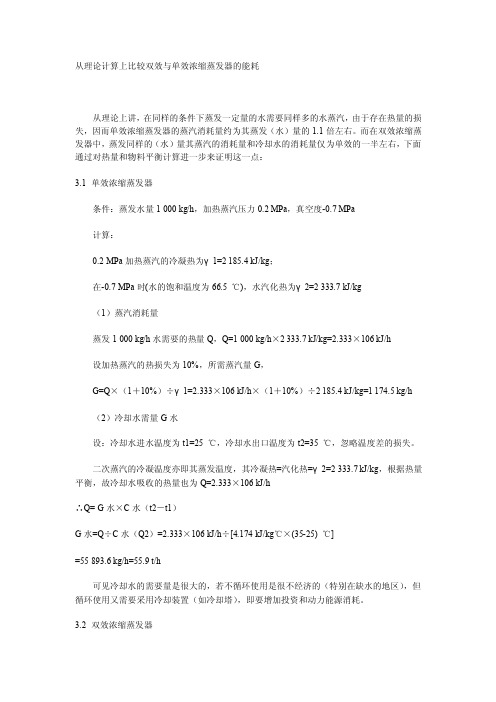

从理论计算上比较双效与单效浓缩蒸发器的能耗从理论上讲,在同样的条件下蒸发一定量的水需要同样多的水蒸汽,由于存在热量的损失,因而单效浓缩蒸发器的蒸汽消耗量约为其蒸发(水)量的1.1倍左右。

而在双效浓缩蒸发器中,蒸发同样的(水)量其蒸汽的消耗量和冷却水的消耗量仅为单效的一半左右,下面通过对热量和物料平衡计算进一步来证明这一点:3.1 单效浓缩蒸发器条件:蒸发水量1 000 kg/h,加热蒸汽压力0.2 MPa,真空度-0.7 MPa计算:0.2 MPa加热蒸汽的冷凝热为γ1=2 185.4 kJ/kg;在-0.7 MPa时(水的饱和温度为66.5 ℃),水汽化热为γ2=2 333.7 kJ/kg(1)蒸汽消耗量蒸发1 000 kg/h水需要的热量Q,Q=1 000 kg/h×2 333.7 kJ/kg=2.333×106 kJ/h设加热蒸汽的热损失为10%,所需蒸汽量G,G=Q×(1+10%)÷γ1=2.333×106 kJ/h×(1+10%)÷2 185.4 kJ/kg=1 174.5 kg/h(2)冷却水需量G水设:冷却水进水温度为t1=25 ℃,冷却水出口温度为t2=35 ℃,忽略温度差的损失。

二次蒸汽的冷凝温度亦即其蒸发温度,其冷凝热=汽化热=γ2=2 333.7 kJ/kg,根据热量平衡,故冷却水吸收的热量也为Q=2.333×106 kJ/h∴Q= G水×C水(t2-t1)G水=Q÷C水(Q2)=2.333×106 kJ/h÷[4.174 kJ/kg℃×(35-25) ℃]=55 893.6 kg/h=55.9 t/h可见冷却水的需要量是很大的,若不循环使用是很不经济的(特别在缺水的地区),但循环使用又需要采用冷却装置(如冷却塔),即要增加投资和动力能源消耗。

3.2 双效浓缩蒸发器根据有关数据(参见《基础化学工程》P289),在双效中(指顺流法),一效和二效蒸发水量的比例为W1:W2=1:1.1。

《蒸汽用量计算》课件

蒸汽流量(kg/h)= 时间(h)× 蒸汽质量流速(kg/s)×3600

该公式用于计算单位时间内通过管道的蒸汽质量,是评估蒸汽系统效率和性能的关键参数。

蒸汽流量计算公式

说明

蒸汽用量计算案例

总结词:工业蒸汽用量计算案例需要考虑生产工艺、设备效率和蒸汽用途等多个因素。

商业蒸汽用量计算案例需要考虑商业设施的类型、用途和规模。

说明

这两个公式用于将蒸汽的温度和压力转化为可测量的物理量,以便进行蒸汽用量的计算。

蒸汽温度计算公式

蒸汽温度(℃)= 压力(Pa)/1000×273+100

VS

蒸汽热量(kJ/kg)= 2100×蒸汽温度(℃)+ 蒸汽压力(Pa)/1000×273×2100

说明

该公式用于计算每千克蒸汽的热量,对于能源管理和节能减排具有重要意义。

蒸汽使用效率低下会导致能源浪费和成本增加,需要采取有效措施提高蒸汽使用效率。

总结词

为了提高蒸汽使用效率,可以采取以下措施:加强设备维护和检修,保证设备处于良好状态;优化蒸汽使用流程,合理安排用汽计划,避免用汽高峰期出现浪费;采用蒸汽回收技术,将余热回收再利用,提高能源利用效率。

详细描述

总结词

蒸汽使用成本高昂会增加企业运营成本,需要采取有效措施降低蒸汽使用成本。

总结词

家庭蒸汽用量计算需要考虑家庭设备的效率和能源质量。

详细描述

家庭设备的效率和能源质量也会影响蒸汽的用量和使用效果。例如,高效能的热水器可以减少热水的加热时间和能源消耗;而优质的能源可以提供更高品质的蒸汽,提高使用效果。因此,在选择家庭设备时需要考虑这些因素。

蒸汽用量计算中的问题与解决方案

蒸汽用量计算公式

全国白酒企业蒸汽用量 -回复

全国白酒企业蒸汽用量-回复全国白酒企业蒸汽用量的问题是一个关乎白酒生产及其对环境的影响的重要话题。

蒸汽是白酒生产过程中至关重要的一种能源,它被广泛用于酒精蒸馏、发酵、灭菌以及其他各个环节。

了解全国白酒企业蒸汽用量,有助于我们了解白酒产业的规模,以及评估其对能源消耗和环境负荷的贡献。

首先,我们需要了解白酒企业的蒸汽用量与其规模、产能以及生产工艺密切相关。

传统的白酒生产过程包括酒精发酵和蒸馏两个主要环节。

发酵过程中,糖类被微生物转化为酒精,产生大量热能。

而在蒸馏过程中,酒精被提纯,其中的蒸馏液需要通过蒸汽进行加热,加快蒸馏速度。

因此,蒸汽是白酒企业生产所必需的能源之一。

然而,不同白酒企业的生产工艺和规模存在较大差异,因此其蒸汽用量也会有所不同。

大型酒企往往具有较高的产能,相应地需要更多的蒸汽。

而小型酒企的蒸汽用量则相对较低。

其次,我们可以通过对白酒企业的产能和蒸汽能源消耗的数据进行分析,进一步了解全国白酒企业的蒸汽用量。

根据国家统计局和相关报告,中国白酒生产已经成为全球最大的白酒市场。

其中,茅台、五粮液、泸州老窖等国内知名白酒企业是行业的领头羊,它们的生产规模巨大,自然蒸汽用量也很高。

此外,还有众多规模较小但分布广泛的地方性酒企,它们在总蒸汽用量中也占有一定的比例。

据统计,中国白酒企业的总原料使用量超过了6000万吨,其中的绝大部分需要经过蒸汽加热进行处理。

据行业协会的数据显示,仅茅台一家企业每年蒸汽耗量达到了15亿吨以上,而五粮液和泸州老窖分别超过了12亿吨和10亿吨。

这只是大型企业的数据,实际上,全国数以千计的白酒企业对蒸汽的需求远远超过这些数据。

在面对如此大量的蒸汽用量时,白酒企业应该如何考虑其对环境的影响以及如何进行能源管理呢?首先,白酒企业可以通过改进生产工艺和技术手段,提高能源利用率。

例如,引入新型的节能设备和技术,如高效蒸馏塔、污热回收装置等,可以最大限度地利用蒸汽能量,减少浪费。

其次,白酒企业可以引入清洁能源替代传统煤炭或天然气等高碳能源,如太阳能、生物质能等,以减少对化石燃料的依赖。

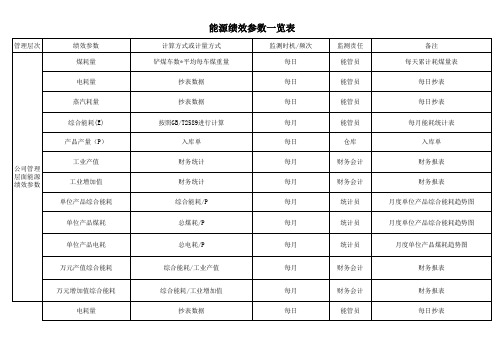

GBT23331能源绩效参数一览表

二反出口成分

压缩机电机的空载电电流、空 载有功损耗

**车间运 行层面能 源绩效参 数

盐酸打料量 盐酸含量 五塔釜物料成分含量

蒸汽总管压力 7℃水总管温度 冷冻盐水温度

循环水总管温度

十号塔回流物料成分含量

抄表数据 按照GB/T2589进行计算

入库单 综合能耗/P

在线监测 在线监测 在线监测 温度计 实验室监测

备注 每天累计耗煤量表

每日抄表 每日抄表 每月能耗统计表 入库单 财务报表 财务报表 月度单位产品综合能耗趋势图 月度单位产品综合能耗趋势图 月度单位产品煤耗趋势图 财务报表 财务报表 每日抄表

**车间管 理层面能 源绩效参

数

蒸汽耗量 综合能耗(E) 产品产量(P) 单位产品综合能耗 AHF投料量 热油总管进口油温 二反进口温度

机修工

操作工 质检部 操作工 操作工 操作工 操作工 质检部

每日抄表 每月能耗统计表

入库单 月度单位产品综合能耗趋势图

设备运行记录 设备运行记录 设备运行记录 设备运行记录 设备运行记录

设备运行记录

设备运行记录 监测分析报告 设备运行记录 设备运行记录 设备运行记录 设备运行记录 监测分析报告

每日

抄表数据

每日

抄表数据

每日

按照GB/T2589进行计算

每月

入库单

每日

财务统计

每月

财务统计

每月

综合能耗/P

每月

总煤耗/P

每月

总电耗/P

每月

综合能耗/工业产值

每月

综合能耗/工业增加值 抄表数据

能管员 仓库 财务会计 财务会计 统计员 统计员 统计员 财务会计 财务会计 能管员

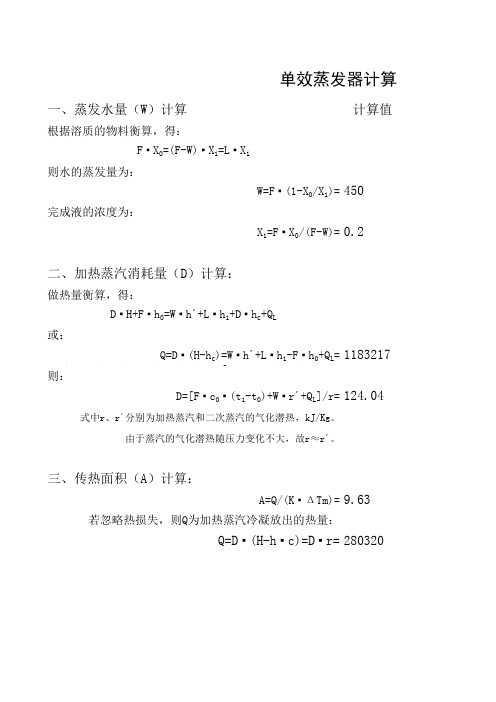

单效蒸发器计算公式,输入原始数据即可自动计算

单效蒸发器计算一、蒸发水量(W)计算计算值根据溶质的物料衡算,得:F▪X0=(F-W)▪X1=L▪X1则水的蒸发量为:W=F▪(1-X0/X1)=450完成液的浓度为:X1=F▪X0/(F-W)=0.2二、加热蒸汽消耗量(D)计算:做热量衡算,得:D▪H+F▪h0=W▪h´+L▪h1+D▪h c+Q L或:Q=D▪(H-h c)=W▪h´+L▪h1-F▪h0+Q L=1183217若考虑溶液浓缩热不大,并将H取t1下饱和整齐的焓。

则:D=[F▪c0▪(t1-t0)+W▪r´+Q L]/r=124.04式中r、r´分别为加热蒸汽和二次蒸汽的气化潜热,kJ/Kg。

由于蒸汽的气化潜热随压力变化不大,故r≈r´。

三、传热面积(A)计算:A=Q/(K▪ΔTm)=9.63若忽略热损失,则Q为加热蒸汽冷凝放出的热量:Q=D▪(H-h▪c)=D▪r=280320算各组分的值F——原料液量,kg/h;500W——蒸发水量,kg/h;450L——完成液量,kg/h;50X0——原料液中溶质的浓度,质量分数;0.02X1——完成液中溶质的浓度,质量分数;0.2t0——原料液的温度,℃;20t1——完成液的温度,℃;100H ——加热蒸汽的焓,kJ/kg;2733.9h´——二次蒸汽的焓,kJ/kg;2676.1h0——原料液的焓,kJ/kg;83.96h1——完成液的焓,kJ/kg;419.04h c ——加热室排出冷凝液的焓,kJ/kg;2691.5Q ——蒸发器的热负荷或传热速率,kJ/h;Q L ——热损失,可取Q的某一百分数,kJ/h;c0——原料液的比热,kJ/(kg·℃); 4.183c1——完成液的比热,kJ/(kg·℃); 4.212r ——加热蒸汽的气化潜热,kJ/Kg;2260r´——二次蒸汽的气化潜热,kJ/Kg。

蒸汽供热(采暖)换热站主要参数计算一例

蒸汽供热(采暖)换热站主要参数计算一例回答网上的一个问题你在网上提的“总面积17万平方米总负荷4200KW 地板采暖……….”的问题,我想只是用几个数字是不能说明问题的,所以写成材料供参考。

一、原始参数1、供热面积:17万平方米;2、供热负荷:4200KW ;3、供水温度:55/45℃4、热源参数:蒸汽230℃二、问题分析1、供热面积17万平方米,供热负荷4200KW ,计算平均面积热负荷:4200000/170000=24.7W/m 2。

此值较小,如果是在山东、河北可能还可以,在东北小了点。

2、供回水温度55/45,仅有10℃温差,供回水温差小,造成循环水量大,循环泵流量大功率大造价耗电高。

3、热源蒸汽230℃,按饱和蒸汽查表得表压2.7Mpa ,蒸汽压力较高,对选择换热器的结构参数有一定的影响,会增加造价,且不宜选用板式换热器。

综上所述,如对原参数不做改动,本问题可归结为:以230℃,2.7Mpa ,的饱和蒸汽为热源,作一个供热功率为4200KW ,供回水温度为55/45℃的热水采暖的换热站,对换热站设计要解决以下问题:1、蒸汽用量多少?2、蒸汽管道的管径多大?3、二次循环水量多少?4、汽水换热能达到55/45度要求吗?5、小区采暖采暖分高低两个区吗?6、板换也要分区吗,选取什么规格的板换?三、回答你提出的问题1、汽水换热器蒸汽耗量计算)187.4(7.277"n t t h Q G -= ——t/h 式中:G t ——汽水换热器蒸汽耗量,t/hQ ——被加热水的耗热量, Wh”——蒸汽进入换热器时的焓值, kJ/kgt n ——流出换热器时凝结水温度,℃设:蒸汽管道始→未端压力损失 0.1Mpa ,即换热器入口压力为2.6Mpa ,绝压=2.6+0.1=2.7Mpa ,(以下各项按2.7Mpa 查表)h ”=2802.76kJ/kg 。

设:换热器流出凝结水温度,t n =50℃。

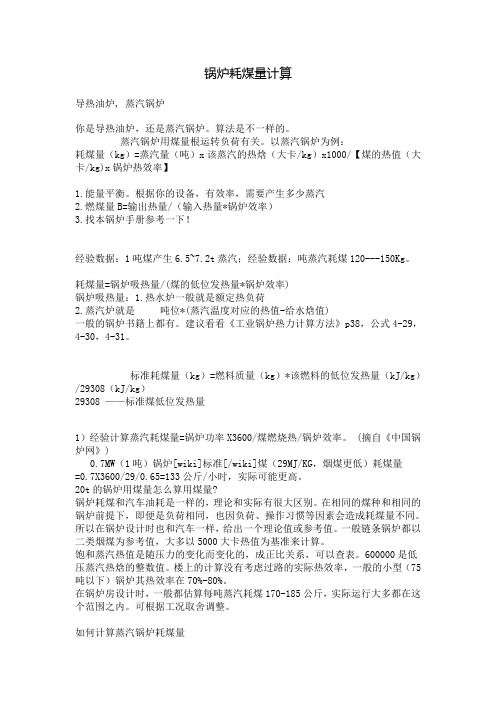

锅炉耗煤量计算

锅炉耗煤量计算导热油炉, 蒸汽锅炉你是导热油炉,还是蒸汽锅炉。

算法是不一样的。

蒸汽锅炉用煤量根运转负荷有关。

以蒸汽锅炉为例:耗煤量(kg)=蒸汽量(吨)x该蒸汽的热焓(大卡/kg)x1000/【煤的热值(大卡/kg)x锅炉热效率】1.能量平衡。

根据你的设备,有效率,需要产生多少蒸汽2.燃煤量B=输出热量/(输入热量*锅炉效率)3.找本锅炉手册参考一下!经验数据:1吨煤产生6.5~7.2t蒸汽;经验数据:吨蒸汽耗煤120---150Kg。

耗煤量=锅炉吸热量/(煤的低位发热量*锅炉效率)锅炉吸热量:1.热水炉一般就是额定热负荷2.蒸汽炉就是吨位*(蒸汽温度对应的热值-给水焓值)一般的锅炉书籍上都有。

建议看看《工业锅炉热力计算方法》p38,公式4-29,4-30,4-31。

标准耗煤量(kg)=燃料质量(kg)*该燃料的低位发热量(kJ/kg)/29308(kJ/kg)29308 ——标准煤低位发热量1)经验计算蒸汽耗煤量=锅炉功率X3600/煤燃烧热/锅炉效率。

(摘自《中国锅炉网》)0.7MW(1吨)锅炉[wiki]标准[/wiki]煤(29MJ/KG,烟煤更低)耗煤量=0.7X3600/29/0.65=133公斤/小时,实际可能更高。

20t的锅炉用煤量怎么算用煤量?锅炉耗煤和汽车油耗是一样的,理论和实际有很大区别。

在相同的煤种和相同的锅炉前提下,即便是负荷相同,也因负荷、操作习惯等因素会造成耗煤量不同。

所以在锅炉设计时也和汽车一样,给出一个理论值或参考值。

一般链条锅炉都以二类烟煤为参考值,大多以5000大卡热值为基准来计算。

饱和蒸汽热值是随压力的变化而变化的,成正比关系,可以查表。

600000是低压蒸汽热焓的整数值。

楼上的计算没有考虑过路的实际热效率,一般的小型(75吨以下)锅炉其热效率在70%-80%。

在锅炉房设计时,一般都估算每吨蒸汽耗煤170-185公斤,实际运行大多都在这个范围之内。

可根据工况取舍调整。

三塔精馏系统中两塔负荷分配对蒸汽单耗的影响

2 . 3 回 流 比

[ 收稿 日期 ] 2 0 1 6 — 0 4 ・ 0 7

[ 作者简介 ]林彦杰( 1 9 8 7 一) , 女, 山东曲阜人 , 助理工程 师,

硕士 。

回流比主要影响塔顶产品采出质量 。回流比

第 6期

表 1 不 同预 塔 釜 液 浓 度 下 的蒸 汽 消 耗

预塔釜 1 . 3 MP a 0 . 4 M P a 精醇 液浓度 蒸汽耗量 蒸汽耗量 产量

, % , , /t

加压塔 常压塔 中压蒸 低压蒸 采 出量 采出量 汽单耗 汽单耗

/m3 /m3 /t /t

( 0 . 9 8 9 6 t ) 的结论 。

[ 关键词 ]甲醇装 置 ;三塔 双效精馏 ;蒸 汽单 耗 ;影响因素 ;负荷分配

[ 中图分类号 ] T Q 2 2 3 . 1 2 1 [ 文献标志码 ]B [ 文章编号 ] 1 0 0 4— 9 9 3 2 ( 2 0 1 6 ) 0 6 — 0 0 4 2 — 0 2

’

预塔釜液浓度影响的是精馏萃取效果。预塔

釜液浓度低 ,萃取量大,能源消耗增加 ;反之 ,

能 源 消耗减 少 ,但影 响产 品质 量 。表 1为不 同预 塔 釜液 浓度 下 的蒸 汽消耗 量 ,数 据显示 ,预塔釜 液 浓 度上调 1 %左 右 ,蒸 汽 单耗 有 明显 降低 。我

公 司甲醇装置精馏系统稳定运行状态下 ,预塔釜 液浓 度维 持在 8 3 %一 8 5 %。

林彦杰 。李 宁

2 7 7 5 2 7 ) ( 兖矿 国泰化工有限公司 ,山东 滕州

[ 摘

要 ]结合兖 矿国泰化 工有限公 司 甲醇装 置三塔 双效精 馏系统 的实 际情况 ,分 析与探讨 预塔釜 液

蒸汽和饱和蒸汽热焓表

热焓表(饱和蒸汽或过热蒸汽)1、饱和蒸汽压力- 焓表(按压力排列)2、饱和蒸汽温度-焓表(按温度排列)3、过热蒸汽温度、压力-焓表(一)4、过热蒸汽温度、压力-焓表(二)1吨300度饱和蒸汽焓为2748710KJ,1吨标准煤发热量29,307,600KJ,或7000大卡,1吨300度饱和蒸汽大约折合0.094吨标准煤。

1吨280度的1MPa的过热蒸汽热焓为3008.3*1000kj=3,008,300kj1吨280度的1MPa的过热蒸汽折合3008300/29307600=0.1026吨标煤1度电=404g标煤大型电厂折合390g标煤1吨标煤减排二氧化碳2.4567(t-CO2/tce)1度电折合二氧化碳:2.4567*404g=992.5g1度(千瓦时)= 3600000焦耳,而标准煤的定义是:凡能产生29.27MJ 的热量(低位)的任何数量的燃料折合为1kg标准煤。

这样就可以算出来理论上(即能量完全转化的情况下)一千克标准煤可以发多少电了。

不过,实际上因为不可能完全转化,所以肯定会低于理论值。

国家发改委提供的数据是火电厂平均每千瓦时供电煤耗由2000年的392g标准煤降到360g标准煤,2020年达到320g标准煤。

即一千克标准煤可以发三千瓦时的电。

按2009年全国发电标煤消耗342克/度计算:1、反应式:C + O2 = CO22、条件:标煤碳元素含量85%(重量);C分子量12;CO2分子量44;理想气体常数22.4升/摩尔。

则每发一度电产生的二氧化碳为:342克×0.85/12×44=1065.9克1万立方的水如何折成吨标煤?悬赏分:50 - 解决时间:2009-8-31 18:39问题补充:急用!我只要水的折算方法!提问者:mapla - 二级最佳答案各类能源折算标准煤的参考系数能源名称平均低位发热量折标准煤系数原煤20934千焦/公斤0.7143公斤标煤/公斤洗精煤26377千焦/公斤0.9000公斤标煤/公斤其他洗煤8374 千焦/公斤0.2850公斤标煤/公斤焦炭28470千焦/公斤0.9714公斤标煤/公斤原油41868千焦/公斤1.4286公斤标煤/公斤燃料油41868千焦/公斤1.4286公斤标煤/公斤汽油43124千焦/公斤1.4714公斤标煤/公斤煤油43124千焦/公斤1.4714公斤标煤/公斤柴油42705千焦/公斤1.4571公斤标煤/公斤液化石油气47472千焦/公斤1.7143公斤标煤/公斤炼厂干气46055千焦/ 公斤1.5714公斤标煤/公斤天然气35588千焦/立方米12.143吨/万立方米焦炉煤气16746千焦/立方米5.714吨/万立方米其他煤气3.5701吨/万立方米热力0.03412吨/百万千焦电力3.27吨/万千瓦时1、热力其计算方法是根据锅炉出口蒸汽和热水的温度压力在焓熵图(表)内查得每千克的热焓减去给水(或回水)热焓,乘上锅炉实际产出的蒸汽或热水数量(流量表读出)计算。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

洗瓶机:

首次需添加酿造水约为79.10吨,由常温升至约80摄氏度,耗蒸汽约:9500kg

运行期间耗蒸汽:28kg/千瓶(数据来自洗瓶机使用说明水和合同附件技术参数)

单班产量125kl,即250000只瓶,即耗蒸汽约7000kg

杀菌机:

首次需添加酿造水约为15吨;正常运行平均为1227kg/h(数据来自杀菌机使用说明水和合同附件技术参数)

单班按11小时计算,即1227kg/hx11h=13497kg

灌装机:CIP耗蒸汽不计

每次洗瓶机升温约2h、杀菌机升温耗蒸汽不计,单班约耗蒸汽:7000kg+13497kg=20497kg

当然20497kg是理论数据!

**饱和蒸汽,160摄氏度,0.6MPa;未考虑蒸汽管道布设/保温情况、热能损失、涡街流量计安装位置及改机时间!!**。