橡胶件标准(QB04146)

橡胶行业橡胶制品质量标准

橡胶行业橡胶制品质量标准橡胶行业作为一种重要的制造业,在现代经济中起着至关重要的作用。

而橡胶制品作为橡胶行业的主要产品,其质量标准的制定对于提升该行业技术水平、推动产业升级具有重要意义。

本文将针对橡胶制品的质量标准,以及该标准对于橡胶行业的影响进行全面的论述。

橡胶制品质量标准是指为了确保橡胶制品的质量稳定和可靠性,制定的一系列技术要求和测试方法。

制定橡胶制品质量标准的目的是为了规范橡胶制品的生产和使用过程,确保橡胶制品能够满足用户的需求,达到预期的使用效果。

第一部分:橡胶制品的分类和基本要求橡胶制品根据其用途和材料的不同,可以分为橡胶密封制品、橡胶电气绝缘制品、橡胶工程塑料制品等多个类别。

不同类别的橡胶制品在质量标准的制定上会有所差异,但都需要满足一些基本要求,如耐久性、可靠性、安全性等。

第二部分:橡胶制品的生产工艺与材料橡胶制品的生产工艺与材料对于质量的影响至关重要。

在制定橡胶制品的质量标准时,需要考虑生产工艺和材料的选择。

比如,对于橡胶密封制品,需要确定适当的橡胶配方和硫化工艺;对于橡胶电气绝缘制品,则需要考虑绝缘材料的导电性和耐电压等性能。

第三部分:橡胶制品的物理性能测试橡胶制品的物理性能测试是质量标准制定的重要内容之一。

物理性能测试可以从材料的强度、硬度、耐磨性等方面评价橡胶制品的质量。

各类橡胶制品的物理性能测试方法不尽相同,需要根据具体情况确定相应的测试标准和方法。

第四部分:橡胶制品的化学性能测试除了物理性能测试外,橡胶制品还需要进行化学性能测试。

化学性能测试包括橡胶材料的耐油性、耐酸碱性和耐腐蚀性等方面。

制定橡胶制品的质量标准时,需要考虑不同橡胶制品的具体用途和工作环境,确定相应的化学性能测试要求。

第五部分:橡胶制品的环境保护要求随着环境保护意识的增强,对橡胶制品的环境保护要求也越来越高。

制定橡胶制品的质量标准时,需要考虑环境友好型材料的选择,以及橡胶制品生产过程中的废水、废气、废固体的处理等环境保护要求。

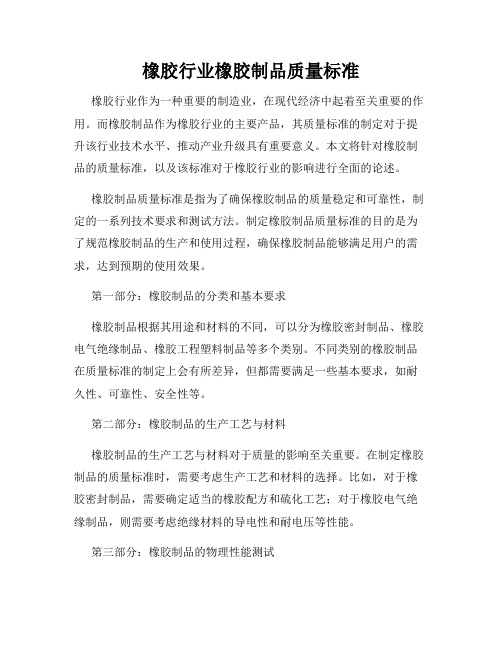

橡胶件检验要求

硬度计

拉伸强度变化(%)

0~25

拉力试验机

拉断伸长变化(%)

-35~1

数显游标卡尺

线直径变化%

±15

数显游标卡尺

100%的工业甲醇和100%乙醇中分别浸泡100h

硬度变化(度)

-5~10

硬度计

拉伸强度变化(%)

0~25

拉力试验机

拉断伸长变化(%)

-35~1

数显游标卡尺

线直径变化%

±15

数显游标卡尺

50%的汽油和50%的工业甲醇(按体积百分比)的混合液100h

硬度变化(度)

-5~10

硬度计

拉伸强度变化(%)

0~25

拉力试验机

拉断伸长变化(%)

-35~1

数显游标卡尺

线直径变化%

±15

游标卡尺

直径变化%

±15

数显游标卡尺

橡胶密封圈入厂检验要求

材质

丁晴橡胶(NBR),

试验条件:温度25℃相对湿度%50~70

技术指标

要求

测量工具

硬度(邵氏A)度

70±5

硬度计

拉伸强度(Mpa)

≥10

拉力试验机

拉断伸长(%)

≥300

拉力试验机

低温脆性

-30℃×5h无龟裂现象

低温箱

浸泡E22汽油中100h

硬度变化(度)

技术指标

要求

测量工具

硬度(邵氏A)度

65±5

硬度计

拉伸强度(Mpa)

≥10

试验机

拉断伸长(%)

≥150

试验机

热空气老化120℃×70h

无龟裂现象

低温脆性

橡胶材料一般规范标准[详]

![橡胶材料一般规范标准[详]](https://img.taocdn.com/s3/m/5260596430b765ce0508763231126edb6f1a76df.png)

橡胶材料一般规范标准[详]1 范围本标准适用于以天然橡胶、合成橡胶为主要原料,并添加配合剂制成的弹性橡胶材料,但是,O形密封圈、油封以及硬质橡胶、海绵和挤压成形的胶管材料除外。

本标准适用于起动机的橡胶材料。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

3 种类和标识3.1种类橡胶材料的种类见表1。

硬度、抗拉强度见表6~表13。

特别性能的种类按表2的规定。

基本性能与特别性能并用的时候按表3的要求限度。

表13.2表示记号适用材料按分类记号在图纸的材料栏里象如下表示进行。

* * * * *——* . *特别性能的种类(3)最低抗拉强度—用两位和一位数表示(2)硬度—用两位数表示(2)一般规格的种类(1)注(1)根据表1。

注(2)根据表6~表13。

注(3)表6~表13表示基本性能要求,有特殊要求时,添加按表3规定的特别性能的种类记号与基本性能区别。

例:B Ⅱ 6 10 ——O M .mac耐酸试验耐臭氧试验最低抗拉强度硬度(60Hs)种类(基本性能)表2表3备注:x印――不能采用(不能制作)。

-印――无此规格(物理上不存在)。

○印――只满足此品种指示的规格。

●印――双方协商可以调整。

空栏――可以有要求的。

4.表示(图面指示)表示,根据表1,表2及表3的记号,在图面的MATERIAL栏表示(参照例1)。

另外,使用表3未记入的特别性能时,在其品质上标注。

(参照例2)。

备注:计算结果文字是罗马文字或阿拉伯数字,添加文字通常采用大写字体表示。

例1.例2. 标记Z部粘接强度为2MPa。

5.品质橡胶材料的质量要求在按6.实验方法试验后必须达到表5~表13的要求。

但是,原则上,橡胶材料的质量必须符合一般规格的要求,特殊规格仅适用于有特殊要求的地方,如特殊规格与一般规格某些特性不一致时,按照特殊规格执行。

橡胶件检验标准

邵尔A型(通常用) 邵尔D(超高硬度用) 邵尔C型(海绵用)

微型硬度计

便携式邵氏A硬度计

装载机事业部质量保证部

● 门尼粘度仪

测 胶料加工性

● 硫化仪

测胶料硫化特性

装载机事业部质量保证部

●拉伸试验机

测 应力—应变性能

(拉伸强度、定伸应力、拉断伸长率) 还测 撕裂强度、粘合强度等

装载机事业部质量保证部

工艺流程长 原料:石油 →大多数合成橡胶 电石 →氯丁橡胶 氟石→氟橡胶;萤石→硅橡胶; 粮食→酒精→丁苯橡胶(50年代) 单体:1种→均聚胶;2种→二元胶;3种→三元胶….. 催化剂:各公司有差别,属技术秘密 聚合方式:乳液聚合(多)、溶液聚合(多)、悬浮聚合、 气相聚合、固相聚合、化学反应….. 生胶形态:胶包(最多)、片状、块状、粒状、粉末状、粘稠状(“ 液体橡胶)

化学性能稳定,耐腐蚀,多用于非油性场合,主要用于生产传送带、 耐化学药的密封器件、防尘罩等。 (3)丙烯酸脂橡胶(AR),主要特点是机械强度高,耐热性能、耐高 温性能好,尤其是耐热油性能特别突出。常用于制作发动机中的耐热 元器件、高温油密封件等。 (4)聚氨酯橡胶(UR),主要特点是弹性好,硬度高,耐磨耗等综合 力学性能优良。常用于制作各种密封件、隔膜制品。 (5)硅橡胶(SR),既耐高温又耐低温的特种合成橡胶,工作温度范围 广,电绝缘性能好,无任何毒性,主要用于制作绝缘绝热元器件,医 疗制品等。 (6)氟橡胶(FPM),具用独特的耐高温、耐低温、耐油、耐强酸、具 用良好的物理力学性能的新型合成橡胶。常用于耐特种介质的密封材 料,耐高真空制品及防护用品。

装载机事业部质量保证部

7、划伤——表面有擦伤,沟槽、凹下或割痕。 产生原因:与异物接触或操作方式不当。

食品用橡胶制品卫生标准

食品用橡胶制品卫生标准中华人民共和国国家标准GB 4806.1─94食品用橡胶制品卫生标准代替GB 4807~4808─84GB 7057─86Hygienic standard for foodstuff rubber products GB 11331─891 主题内容与适用范围本标准规定了食品用橡胶制品的卫生要求和检验方法。

本标准适用于以天然橡胶或合成橡胶为主要原料,配以特定助剂制成的用于接触食品的片、圈、管等橡胶制品。

本标准不适用于橡胶奶嘴。

2 引用标准GB 5009.60 食品包装用聚乙烯、聚苯乙烯、聚丙烯成型品卫生标准的分析方法.GB 5009.64 食品包装用橡胶垫片(圈)卫生标准的分析方法GB 9685食品容器、包装材料用助剂使用卫生标准GB 11332食品用橡胶管卫生标准检验方法3卫生要求3.1助剂:食品用橡胶制品使用的助剂应符合GB 9685的要求。

3.2感官指标:3.2.1成品外观:色泽正常、无异嗅、无异物。

3.2.2浸泡液:不应有着色,无异嗅、无异味。

3.3理化指标理化指标应符合下表的要求。

───────────────┬───────────────────项目│ 指标├─────────┬─────────│ 高压锅密封圈│ 其他───────────────┼─────────┼─────────蒸发残渣,mg/L │ │4%乙酸浸泡液≤│ ─ │ 200065%乙醇浸泡液≤ │ ─ │ 40水浸泡液≤ │50 │ 30正己烷浸泡液≤ │ 500 │ 2000高锰酸钾消耗量,mg/L │ │水浸泡液≤ │ 40 │ 40锌(Zn), mg/ L │ │4%乙酸浸泡液≤ │ 100 │ 20重金属(以Pb计), mg/L m │ │4%乙酸浸泡液≤ │ 1.0 │ 1.0残留丙烯腈,mg/Kg ≤ │ 11 │ 11───────────────┴─────────┴────────注:①乙醇或正己烷蒸发残渣不合格者,不得接触含醇或油脂类食品。

橡胶制品常用检测标准国内版

橡胶制品常用检测标准国内版YUKI was compiled on the morning of December 16, 2020橡胶制品常用检测标准(国内版)科标橡塑实验室专业提供橡胶材料与制品的检测与分析。

橡胶制品常用标准:减震器检测:HG 2864-1997 车辆用橡胶缓撞器HG/T3080-2009防震橡胶制品用橡胶材料HG/T2866-2003 橡胶护舷JT/T 4-2004 公路桥梁板式橡胶支座JT 391-2009 公路桥梁盆式橡胶支座TB/T1893-2006 铁路桥梁板式橡胶支座TB/T2331-2004 铁路桥梁盆式橡胶支座检测JG 118-2000 建筑隔震橡胶支座HG/T2289-2001 可曲挠橡胶接头检测JT/T 327-2004公路桥梁伸缩装置HG/T3328-2006 铁路混凝土枕轨下用橡胶垫板JT/T 529-2004预应力混凝土桥梁用塑料波纹管GB/T17955-2009桥梁球型支座GB20688.4-2007橡胶支座第4部分普通橡胶支座胶辊检测:HG/T2287-2008 印刷胶辊HG/T2447-2003 胶辊第4部分印染胶辊HG/T2446-2005 胶辊第5部分造纸胶辊HG/T2445-2005 胶辊第6部分电子打字(印)机胶辊HG/T 2697-2001 胶辊第二部分聚氨酯胶辊HG/T2013-2001胶辊第三部分织物预缩橡胶毯汽车零部件检测、汽车材料检测、汽车用品检测:HG/T2196-2004 汽车用橡胶材料分类系统GB/T12730-2008 一般传动用窄V带HG/T2578-1994 汽车液压制动缸用橡胶护罩HG/T2491-2009汽车用输水橡胶软管和纯胶管HG/T3088-1999 车辆门窗橡胶密封条检测GB/T15846-2006集装箱门框密封条橡胶手套检测:AQ6102-2007 耐酸(碱)手套AQ6101-2007 橡胶耐油手套GB 7543-2006 一次性使用灭菌橡胶外科手套GB 10213-2006一次性使用医用橡胶检查手套HG/T2888-1997 橡胶家用手套橡胶铺地材料检测:HG/T2015-2003 橡胶海绵地毯衬垫HG/T3747.1-2004橡塑铺地材料第1部分橡胶地板HG/T3747.2-2004橡塑铺地材料第2部分橡胶地砖橡胶鞋检测:HG/T2017-2000 普通运动鞋HG/T2016-2001 篮排球运动鞋HG/T2870-1997 乒乓球运动鞋HG/T3085-1999 橡塑冷粘鞋HG/T2018-2003 轻便胶鞋HG/T 2019-2001黑色雨靴(鞋)HG/T2020-2001 彩色雨靴(鞋)HG/T2401-1992 工矿靴HG/T2182-2008 棉胶鞋HG/T2494-2005 布面童胶鞋HG/T2495-2007 劳动鞋密封制品材料检测:HG/T2810-2008 往复运动橡胶密封圈材料HG/T2811-1996 旋转轴唇形密封圈橡胶材料GB/T9877-2008液压传动旋转轴唇形密封圈设计规范GB/T15326-1994 旋转轴唇形密封圈外观质量GB/T13871.1-2007 密封元件为弹性体材料的旋转轴唇形密封圈第1部分:基本尺寸和公差HG/T2021-1991 耐高温滑油O型橡胶密封圈材料GB/T3452.2-2007 液压气动用O形橡胶密封圈第2部分:外观质量检验规范HG/T3089-2001 燃油用O形橡胶密封圈材料HG/T2181-2009 耐酸碱橡胶密封件材料HG/T2579-2008 普通液压系统用0形橡胶密封圈材料GB/T3452.1-2005 液压气动用O形橡胶密封圈第1部分尺寸系列及公差GB/T3452.2-2007液压气动用O形橡胶密封圈第2部分:外观质量检验规范GB/T12002-1989 塑料门窗用密封条HG/T3099-2004建筑橡胶密封垫预成型实心硫化的结构密封垫用材料规范TB /T1964-1987 客车门窗用密封条JB/T7757.2-2006机械密封用O形橡胶圈检测JC/T 946-2005混凝土和钢筋混凝土排水管用橡胶密封圈检测JC/T 483-2006聚硫建筑密封胶HG/T3326-2007采煤综合机械化设备橡胶密封件用胶料JC/T 748-1987(1996)预应力与自应力钢筋混凝土管用橡胶密封圈GJB 250A-1996耐液压油和燃油丁腈橡胶胶料规范GB/T15325-1994往复运动橡胶密封圈外观质量GB/T10708.1-2000往复运动橡胶密封圈结构尺寸系列第一部分单向密封橡胶密封圈GB/T10708.2-2000往复运动橡胶密封圈结构尺寸系列第二部分双向密封橡胶密封圈GB/T10708.3-2000往复运动橡胶密封圈结构尺寸第三部分橡胶防尘密封圈GB5135.11-2006自动喷水灭火系统第11部分:沟槽式管接件JC/T976-2005道桥嵌缝用密封胶GB/T21873-2008橡胶密封件给、排水管及污水管道用接口密封圈材料规范HG2865-1997汽车液压制动橡胶皮碗HG2950-1999汽车制动气室橡胶隔膜GJB 5258-2003航空橡胶零件及型材用胶料规范橡胶带检测:GB/T524-2007平型传动带GB/T1171-2006一般传动用普通V带GB/T7984-2001运输带具有橡胶或塑料覆盖层的普通用途织物芯输送带检测GB/T9770-2001普通用途钢丝绳芯输送带HG/T2297-1992耐热输送带GB 13552-2008汽车多楔带HG/T3647-1999耐寒输送带GB/T13487-2002一般传动用同步带HG2014-2005钢丝绳牵引阻燃输送带HG/T2442-2001洗衣机V带HG2539-1993钢丝绳芯难燃输送带HG/T2577-2006橡胶或塑料提升带GB/T10822-2003一般用途织物芯阻燃输送带GB/T20786-2006橡胶履带GB 13552-2008汽车多楔带检测:GB 10717-1989同步带齿剪切强度试验方法GB/T7762-2003 硫化橡胶或热塑性橡胶耐臭氧龟裂静态拉伸试验GB/T1682-1994 硫化橡胶低温脆性的测定单试样法GB/T3512-2001硫化橡胶或热塑性橡胶热空气加速老化和耐热试验GB/T11545-2008 带传动汽车工业用V带疲劳试验GB/T3686-1998 三角带全截面拉伸性能试验方法GB 12732-2008汽车V带GB/T7762-2003 硫化橡胶或热塑性橡胶耐臭氧龟裂静态拉伸试验橡胶软管检测:GB 16897-1997制动软管FMVSS 106 制动软管GB 16897-1997制动软管FMVSS 106 制动软管GB 16897-1997制动软管FMVSS 106 制动软管。

矿用橡胶制品质检抽检标准

矿用橡胶制品质检抽检标准橡胶管分类按骨架划分:夹布胶管、编织胶管、缠绕胶管、针织胶管、特种胶管、硅胶管、全胶胶管、抽吸胶管、编织胶管、针织胶管、短纤维胶管按用途划分:输水管、热水管、蒸汽管、海用管、食品饮料管、空气管、焊接管、燃气管、通风管、物料管、输油管、化学管、高压管等等。

特定用途:内燃机车机油橡胶软管、内燃机空气和真空系统用橡胶软管和纯胶管、内燃机冷却系统用橡胶软管和纯胶管、汽车用热塑性非增强软管和软管、汽车用输水橡胶软管和纯胶管、汽车空调用橡胶和塑料软管及软管组合件、矿用钢丝增强液压软管及软管组合件、矿用输送空气和水的织物增强橡胶软管及软管组合件、消防用不可折叠型橡胶和塑料软管、消防吸水胶管、耐稀酸碱橡胶软管、钢丝缠绕增强外覆橡胶的液压橡胶软管和软管组合件、液压用织物增强型塑料软管及软管组合件等。

矿用橡胶制品质检抽检标准:物理机械性能:密度、硬度、表面电阻率、介电性能、拉伸性能、冲击性能、撕裂性能、压缩性能、粘合强度、耐磨性能、低温性能、回弹性能、弯曲试验可靠试验:耐臭氧性能、耐油性能、耐磨试验、烟雾试验、耐液体试验、热空气加速老化试验耐液体性能:润滑油、汽油、机油、酸、碱、有机溶剂尺寸:内径尺寸、长度公差、尺寸测量适用性能:耐液压、脉冲试验、导电性能、水密性、气密性材质鉴定:橡胶种类材质材料的检测化验,提供进口出口相关证明,报告分析费用分析度。

产品改性:产品新能改进,如耐高温、耐氧化、伸长率。

工业诊断:针对产品治疗问题的检测如硫化时间,吐白。

配方检测:分析配方,定制图标,提供技术指导。

检测标准GB/T18948-xxxx内燃机冷却系统用橡胶软管和纯胶管规范(ISO4081)GB/T24140-xxxx内燃机空气和真空系统用橡胶软管和纯胶管规范(ISO11424)GB/T24141.1-xxxx内燃机燃油管路用橡胶软管和纯胶管规范第1部分:柴油燃料(ISO19013-1)GB/T24141.2-xxxx内燃机燃油管路用橡胶软管和纯胶管规范第2部分:汽油燃料(ISO19013-2)GB6969-xxxx消防吸水胶管(ISO4641)HG/T2491-xxxx汽车用输水橡胶软管和纯胶管HG/T3042-xxxx内燃机燃油系统输送常规液体燃油用纯胶管和橡胶软管HG/T3665-xxxx内燃机燃油系统输送含氧燃油用纯胶管及橡胶软管(ISO4639-2)HG3666-xxxx-T内燃机燃油系统输送氧化燃油用纯胶管及橡胶软管。

橡胶类零部件标准

橡胶类零部件标准(总29页)本页仅作为文档封面,使用时可以删除This document is for reference only-rar21year.March橡胶类(含轮胎)零部件标准一、范围:本标准规定了硫化橡胶的种类、机械性能、试验方法和检查方法,本标准适用除硬质橡胶和海绵橡胶以外的其他橡胶。

本标准有部分引用了相关国家标准、行业标准,有部分采取了适合企业生产实际的企业标准,所以本标准将会不断修订和改进,在使用和参考本标准时应随时注意相关国家标准的相应变化和新出的相关国家标准。

二、试验方法:1、硫化橡胶耐油试验方法2、硫化橡胶抗臭氧试验方法3、硫化橡胶拉伸强度试验方法4、硫化橡胶不规则体强度试验方法5、硫化橡胶耐磨耗试验方法6、硫化橡胶热空气老化试验方法7、硫化橡胶多层制品剥离强度试验方法8、硫化橡胶制品比重试验方法9、硫化橡胶种类判定方法10、硫化橡胶邵尔A硬度试验方法三、硫化橡胶使用材料:四、材料表示方法及性能:五、橡胶类别判定方法:2、橡胶热分解产物颜色判定法:方法:将剪细的试样1-2g装入试管内,在酒精灯上加热,使其试样热解,将热解出的气体及油珠分别导入盛有的四种溶液(A、B、C、D顺序),试管中,观察其颜色及油珠的沉浮情况,根据颜色及油珠的变化初步判定其胶型。

附注:A、B、C、D溶液配置方法如下A:取对二甲氨基笨甲醛1g,对苯二酚溶解于100ml甲醇中,加入浓盐酸(P为cm3)5ml、乙二醇10ml,用无水乙醇或乙二醇调节其密度为±g/cm3(25O C /4O C)。

此溶液PH值为(25O C)。

B:取柠檬酸钠,柠檬酸1g,溴香草酚蓝g溶于100ml甲醇和210ml水之混合液中,用甲醇或水调节密度至± g/cm3(25 O C /4 O C),此溶液PH值为(25 O C)。

C:取柠檬酸钠2g,溴酚蓝g溶于780ml甲醇与320ml水之混合液中,调节密度至±g/cm3(25 O C /4 O C),此溶液的PH值为(25 O C)D:取柠檬酸钠2g,柠檬酸g,溴甲笨酚绿g溶于500ml水中,用乙醇调节其密度至±g/cm3(25 O C /4 O C),此溶液PH值为(25 O C)。

医疗仪器橡胶件验收标准

医疗仪器橡胶件验收标准橡胶件是医疗仪器中常用的关键部件之一,其质量直接影响到医疗设备的性能和安全性。

因此,制定医疗仪器橡胶件的验收标准是确保产品质量和用户安全的重要步骤。

医疗仪器橡胶件的验收标准应包括以下几个方面的要求:1. 外观检查:对橡胶件的外观进行检查,包括颜色、光滑度、表面平整度等。

橡胶件应无明显的裂纹、气泡、污渍或其他缺陷,不得有异味。

2. 物理性能测试:对橡胶件进行物理性能测试,如硬度、拉伸强度、断裂伸长率等。

这些测试可以为验证橡胶件的强度和耐久性提供重要数据。

3. 化学性能测试:进行化学性能测试以确保橡胶件的材质符合要求。

这可能包括测试对各种液体的耐腐蚀性、阻燃性等。

4. 生物相容性测试:医疗仪器橡胶件与人体接触,因此生物相容性是一项重要的测试要求。

通过进行细胞毒性测试、皮肤刺激测试等,可以评估橡胶件对人体组织的影响。

5. 清洁和灭菌要求:橡胶件在使用前必须进行清洁和灭菌。

验收标准应明确规定清洁和灭菌的方法和标准,以确保橡胶件在使用过程中不会造成交叉感染或其他危害。

制定医疗仪器橡胶件验收标准的目的是确保产品质量和用户安全。

标准应根据医疗设备的特点和用途进行具体制定,并遵守相关的国家和行业标准。

定期对橡胶件进行验收并记录结果,以便追溯和评估产品质量和性能。

同时,与供应商建立良好的沟通和合作关系,并定期进行供应商审核,以确保橡胶件的质量符合要求。

总而言之,医疗仪器橡胶件的验收标准应包括外观检查、物理性能测试、化学性能测试、生物相容性测试和清洁灭菌要求。

标准的制定和执行需要详细的规定和测试方法,并与供应商保持良好的合作关系,以确保橡胶件的质量和安全性。

橡胶件的技术规范范本

橡胶件的技术规范橡胶件的技术规范1 范围本标准规定了本公司各类产品中使用的橡胶件的技术要求、试验方法、检验规则、包装及贮存。

本标准适用于橡胶件成品件的进货检验、型式检验、包装、贮存管理。

2 规范性引用文件下列文件中的条款经过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 533 硫化橡胶密度的测定GB/T 1690 硫化橡胶耐液体试验方法GB/T 3452.2 液压气动用O 型橡胶密封圈外观质量检验标准GB/T3452.1 液压气动用O 型橡胶密封圈第1 部分:尺寸系列及公差GB/T 3512 硫化橡胶或热塑性橡胶热空气加速老化和耐热试验GB/T 5723 硫化橡胶或热塑性橡胶试验用试样和制品尺寸的测量GB/T 20739 橡胶制品贮存指南GB/T 5721 橡胶密封制品标志、包装、运输、贮存的一般规定GB/T 528 硫化橡胶或热塑性橡胶拉伸应力应变性能的测定BS EN549 燃气器具、设备密封件和膜片用橡胶材料规范NSF 61 饮用水系统部件健康影响BS EN331 建筑物燃气供应设备用手动球阀和密封底部锥体旋塞阀ASME B16.33 压力在125PSI 以下燃气系统用手动金属制燃气阀门ASME B16.44 家用管道系统中使用的手工操作的金属气体阀门CJ 50 瓶装液化石油气调压器CJ/T 180 家用手动燃气阀门HG/T 2807 城镇燃气调压器用橡胶膜片Q/NZFJ30 液化石油气瓶阀3 技术要求3.1 通用技术要求3.1.1 气味:无刺鼻气味;3.1.2 外观:表面无气泡、无杂质、无飞边、无缺胶、无脱层、色泽一致、无局部缺陷;3.1.3 尺寸:符合图纸要求;3.1.4 应采用耐工作介质的材料且材料应采用正料。

橡胶硬度公差标准

橡胶硬度公差标准一、硬度范围橡胶制品的硬度范围通常在40-120度(邵氏硬度)之间。

硬度的变化会影响橡胶制品的性能、配方、工艺和用途。

二、硬度测试方法常用的橡胶硬度测试方法有邵氏硬度测试法和国际硬度测试法。

邵氏硬度测试法是一种用硬度计来测量橡胶硬度的常规方法,而国际硬度测试法则使用显微镜来观察橡胶表面的微观结构,以确定其硬度。

三、硬度计校准在进行橡胶硬度测试时,必须对硬度计进行校准,以确保测试结果的准确性。

校准过程中应使用标准硬度块进行比较,以获得准确的硬度值。

四、硬度值公差橡胶制品的硬度值公差通常在±2度范围内。

公差范围的大小取决于制品的用途和性能要求。

对于需要精确硬度的应用,公差范围可能会更小。

五、硬度与性能关系橡胶的硬度与其性能密切相关。

一般来说,硬度越高,橡胶的刚性和耐磨性越好,但弹性会降低。

硬度越低,橡胶的弹性越好,但刚性和耐磨性会降低。

因此,选择合适的硬度对于满足橡胶制品的性能要求至关重要。

六、硬度与配方关系橡胶的硬度还与其配方有关。

不同种类的橡胶材料具有不同的硬度范围。

同时,配方中的填料和增塑剂等成分也会影响橡胶的硬度。

七、硬度与工艺关系橡胶的硬度还与加工工艺有关。

例如,硫化工艺可以改变橡胶的硬度,通过调整硫化时间和温度可以控制橡胶的硬度。

八、硬度与用途关系橡胶的硬度与其用途密切相关。

例如,用于制造轮胎的橡胶具有较高的硬度和耐磨性,而用于制造密封件的橡胶则需要具有较好的弹性和耐压性。

因此,在选择合适的橡胶材料时,需要考虑其用途和性能要求。

橡胶制品质量检验标准

橡胶制品质量检验标准橡胶制品广泛应用于各个行业,在我们的生活中扮演着重要的角色。

为了确保橡胶制品的质量和安全性,制定一套科学合理的检验标准是非常重要的。

本文将就橡胶制品质量检验标准展开论述。

1. 橡胶材料的物理性能检测1.1 引伸力和断裂伸长率检测在橡胶制品的生产过程中,该物理性能的检测是非常重要的。

通过对橡胶材料的引伸力和断裂伸长率的测量,可以评估橡胶产品的延展性和韧性,从而判断其在实际应用中的可靠性。

2. 橡胶制品的耐热性检测2.1 高温变形温度检测橡胶制品在高温环境下的使用是常见的,因此耐热性是橡胶制品的重要性能之一。

通过测定橡胶在高温条件下的变形温度,可以评估其耐热性能,从而确保其在高温环境下的稳定性和可靠性。

3. 橡胶制品的耐寒性检测3.1 低温弯曲试验橡胶制品在低温环境下的使用也是常见的,因此耐寒性是橡胶制品的另一个重要性能。

通过低温弯曲试验,可以评估橡胶制品在低温条件下的柔韧性和抗裂性能,从而确保其在低温环境下的可靠性。

4. 橡胶制品的耐油性检测4.1 油胶膨胀试验橡胶制品在工业领域中常常与液体接触,因此耐油性是其重要的性能之一。

通过油胶膨胀试验,可以评估橡胶制品在接触油类物质时的胀大性能,从而确保其在实际应用中的耐油性能。

5. 橡胶制品的电气性能检测5.1 绝缘电阻测试橡胶制品在一些特殊领域中需要具备良好的电绝缘性能,因此对其电气性能的检测也是非常重要的。

绝缘电阻测试是一种常用的检测方法,用于评估橡胶制品的电绝缘性能,从而确保其在电气领域中的可靠性。

6. 橡胶制品的耐老化性检测6.1 热空气老化试验橡胶制品在使用过程中会不可避免地受到环境因素的影响,尤其是在高温、紫外线等恶劣条件下容易老化。

通过热空气老化试验,可以评估橡胶制品在长期暴露于高温环境下的耐老化性能,从而确保其在使用寿命中的可靠性。

总结:橡胶制品作为各行各业中重要的材料之一,其质量检验标准的科学制定对于保证产品的质量和可靠性至关重要。

橡胶件检验标准

橡胶件检验标准1. 引言橡胶件广泛应用于各个行业,因其具有良好的耐磨、耐腐蚀、密封性能等特点而备受青睐。

为了确保橡胶件的质量和性能符合要求,制定和执行橡胶件检验标准是必要的。

本文档旨在明确橡胶件的检验标准,以提高产品质量和客户满意度。

2. 检验要求2.1 外观检验外观检验是橡胶件检验中的关键步骤,检验人员应仔细观察橡胶件的外观,确保无明显的划痕、气泡、变形及其他缺陷。

2.2 物理性能检验物理性能是评价橡胶件质量和性能的重要指标。

主要包括硬度、强度、拉伸性能等。

检验人员需使用相应的仪器和设备,按照标准操作程序进行检测,并记录测试结果。

2.3 尺寸检验尺寸检验是橡胶件检验中的重要环节。

检验人员应根据产品图纸或技术要求,选择合适的测量工具进行尺寸测量,并进行记录和比对。

尺寸偏差应符合标准规定的范围。

2.4 密封性检验橡胶件常用于密封件中,其密封性能直接关系到产品的使用效果。

检验人员应按照标准测试方法进行密封性能检测,如压缩变形实验、气密性测试等。

2.5 可靠性检验为了确保橡胶件在实际使用中的可靠性,应进行可靠性检验。

检验人员可采用静态载荷实验、振动实验等方法,模拟不同的工况和环境条件,评估橡胶件的可靠性指标。

3. 检验方法橡胶件的检验方法应根据具体材料和产品特性来制定。

常用的检验方法包括:硬度检验、拉伸试验、压缩变形实验、气密性测试等。

检验人员应熟悉并掌握相应的检验方法和测试设备的操作。

4. 检验记录和报告检验人员应及时记录检验过程中的关键步骤和测试结果,并生成检验报告。

检验报告应包括橡胶件的名称、规格、检验项目、检验结果等内容,并应有相关负责人的签字确认。

5. 不合格品处理在橡胶件检验过程中,如发现不合格品,应及时进行处理。

不合格品应按照相应的质量管理流程进行处置,如返工、报废、重新检验等。

6. 培训和评估为了确保检验人员具备专业的技能和知识,应进行相关培训和评估。

定期组织培训,提升检验人员的专业素养和操作技能,确保他们能够熟练掌握橡胶件检验标准及相关测试方法。

摩托车用橡胶件技术条件(发布稿)

Q/HJ 广州豪进摩托车股份有限公司企业标准Q/HJ·JY37-2012代替JS-TJ-0015-02 摩托车用橡胶件技术条件2012-11-18发布 2012-12-01实施广州豪进摩托车股份有限公司发布Q/HJ·JY 37-2012前言本标准参考我国化工行业标准HG/T 2196《汽车用橡胶材料分类系统》的部分标准和日本本田公司企业标准HES C 201-96 《机动车用橡胶材料》的部分标准,结合我司摩托车用橡胶件的实际现状,对我司原标准JS-TJ-0015-02《橡胶件技术条件》作修改编制而成。

本标准代替JS-TJ-0015-02《橡胶件技术条件》。

本标准与JS-TJ-0015-02相比,主要变化是:——原标准的名称“橡胶件技术条件”改为本标准的“摩托车用橡胶件技术条件”。

——对原标准的结构和内容作了较大的改动,本标准所增加的橡胶材料的分类和性能特征的描述旨在为工程技术人员在选择橡胶制品所采用的橡胶材料时提供指导,并提供一种简单的公司内部统一的橡胶材料代码标注方法。

——本标准的主要内容分为“摩托车用橡胶材料”和“摩托车用橡胶件”两大部分。

其中:摩托车用橡胶材料部分规定了橡胶材料的“分类”、“表示”、“试验项目”、“性能要求”和“试验方法”;摩托车用橡胶件部分规定了橡胶零件的分类,外观质量、尺寸公差的要求,并提供参考性的橡胶件适用材料的附录。

——增加了摩托车用橡胶软管产品外观、性能要求和试验方法。

——原臭氧容积浓度pphm的表示方法用10-8代替,因为pphm不是法定计量单位。

——对原标准“检验规则”和“标志、包装和贮存”的内容作了适当的补充和修改。

本标准由广州豪进摩托车股份有限公司提出。

本标准由广州豪进摩托车股份有限公司标准认证技术委员会归口管理。

本标准由广州豪进摩托车股份有限公司技术中心负责起草。

本标准主要起草人:洪伟柱摩托车用橡胶件技术条件1 范围本标准规定了本公司摩托车橡胶产品零件(以下简称为橡胶件)所采用的一般橡胶材料(以下简称为橡胶材料)的分类、性能要求、试验方法和橡胶件的分类、检验规则、产品标志及包装、运输与储存。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

安徽奇瑞汽车有限公司企业标准Q/CAC·04·146-2000A11型车用橡胶件代替1 范围本标准规定了A11型车用橡胶件的技术要求、试验方法、检验规则、标志、包装及贮运等。

本标准适用于A11型车用橡胶件的检验。

2引用标准QBV·06·1303 塑料膜,织物表面结构氙弧灯同步照射QBV·06·3305 硫化橡胶,耐臭氧,残余变形QBV·06·3316 橡胶产品,臭氧作用后比较裂纹图QBV·06·3929 非金属材料,干热气候老化QBV·06·3930 非金属材料,湿热气候老化QBV·01·726 变速器油API GL 4 SAE 75 W/SAE 80W材料要求QBV·01·735 通用油脂,润滑材料要求QBV·01·745 通用低温油脂,润滑材料要求QBV·01·774 乙二醇基冷却液添加剂材料要求QBV·01·788 柴油,燃油要求QBV·01·52107 发动机初装油SAE 15W—40润滑材料要求CAC 01155 汽车外购件一般要求CAC 50186 汽车内部结构件排放要求CAC 91101 汽车环境标准,汽车零件,原材料,生产原料,避免有害物质CAC 91103 汽车环境标准,汽车零件,原材料,生产原料,再循环零件标记VDA 673400 汽车中橡胶件,橡胶名称,聚合物初始材料VDA 675106 汽车中橡胶件,用于鉴别的测试方法,密度VDA 675130 汽车中橡胶件,用于鉴别的测试方法,无化学处理的灼烧残余VDA 675135 汽车中橡胶件,用于鉴别的测试方法,热重分析,TGAVDA 675202 汽车中橡胶件,用于特性测定的测试方法,邵氏A和DVDA 675205 汽车中橡胶件,用于特性测定的测试方法,应力—应变特性拉伸试验VDA 675218 汽车中橡胶件,用于特性测定的测试方法,蠕变和松弛塑性和弹性变形VDA 675219 汽车中橡胶件,用于特性测定的测试方法,蠕变和松弛回弹性VDA 675235 汽车中橡胶件,用于特性测定的测试方法,摩擦和磨损VDA 675241 汽车中橡胶件,用于特性测定的测试方法,对铜的腐蚀作用VDA 675242 汽车中橡胶件,用于特性测定的测试方法,有机材料因橡胶引起的变色(油漆惰性)VDA 675310 汽车中橡胶件,用于稳定性测定的测试方法,热老化DIN V 51606 液体燃料,由植物油甲基脂(PME)组成的柴油,最低要求DIN 51604—1 FAM—用于聚合物材料测试液,组成和要求DIN 51604—2 FAM —测试液,含甲醇用于聚合物材料,组成和要求DIN 53508 橡胶测试,人工老化DIN 53509—2 橡胶测试,臭氧作用下耐裂纹性,第2部分,测试箱中臭氧浓度测定参考方法安徽奇瑞汽车有限公司2000—08—05批准2000—08—20实施DIN EC 167 电绝缘材料测试方法,固体,绝缘材料,绝缘电阻3 术语无4 技术要求4.1 基本规定首次供货和更改的批准按CAC 01155,避免有害物质按CAC 91101。

橡胶质量的测试是对结构件,结构件的切块或例外情况下对试片进行的。

样件原则上要带有制造厂—质量标记供货。

本试验室试验要求的零件数与各负责的材料试验室协定。

4.1.1 要求的适用性要求的数值适于每个单项测量,对于不适应本标准的质量的零件要求按专门的技术供货条件。

4.1.2 技术资料中的标注对于一个黑色,耐燃油的丙烯腈—丁二烯橡胶最佳硬度邵氏A60的图纸上的标注方法为:NBR,Q/CAC·04·146—A,黑色对于一个黑色,耐变速箱油的丙烯酸脂橡胶,使用温度最高100℃,硬度邵氏A60,在图纸上的标注方法为:ACM,Q/CAC·04·146—E60,黑色,温度100℃对于一个黑色,耐日光—和气候老化,耐臭氧和100℃热空气老化的三元乙丙橡胶,回弹性35~55%,硬度邵氏A55的图纸标注方法为:EPDM, Q/CAC·04·146—G50,黑色,耐臭氧回弹性,耐热空气100℃4.1.3 标注为了汽车或总成的再循环,结构件按CAC 91103标记,为此使用按VDA 673400缩写名称。

缩写举例在表1中列出了按VDA 673400的一些缩写标记表1ACM 丙烯酸脂橡胶AEM 丙烯酸乙酸橡胶BR 丁二烯橡胶CM 氯化聚乙烯橡胶CO 环氧氯丙烷橡胶CR 氯丁橡胶CSM 氯磺化聚乙烯橡胶ECO 环氧氯丙烷—环氧乙烷橡胶EPDM 三元乙丙橡胶EPM 乙丙橡胶FPM 氟碳橡胶FVMQ 氟硅橡胶IIR 丁基橡胶NBR 丁晴橡胶NR 天然橡胶SBR 丁苯橡胶VMQ 硅橡胶4.1.4 外观质量零件在供货状态必须具有完好的外观质量,不允许有发粘,夹杂物,孔洞裂纹,损伤等。

颜色:按图纸4.1.5 如个别零件有除本标准规定以外的其他性能要求,需满足产品图纸规定。

4.2特性、质量:见表2和表35试验说明5.1 在燃油、机油和油脂中的储存,体积要为试样体积的(80±5)倍,试样夹持按QBV.06. 3323。

对规定的储存时间公差按VDA 674002。

如果没有其它规定,试样从测试介质中取出30分钟后进行测量。

试样取出后直接用布擦干净。

与本标注不同的测试条件在图纸中给出并在测试报告中说明。

5.2 测试用试样为标准试样S3A按VDA 675205直接从成型件上制取,对相应的成型件尺寸也可使用S3标准试样,(例如径向轴密封环),特殊情况下即使使用条形切样机也不能从成型件上制取出可用的试样,则使用试片来试验(厚度2mm)。

5.3 如果必须与最佳硬度有偏差,则选择的硬度在质量分类字母后标注,例如E60,这里公差为±5邵氏A。

5.4 储存时间94h在强制通风加热箱中按VDA 675310,在特殊情况经协定也可用其它的存储时间测量要在冷却至室温(23±2)℃后进行。

5.5 与介质接触的存储用下列条件:5.5.1 汽化器燃油存储在FAM—测试液DIN 51604—B(FAM2)中进行。

组成:84.5体积%FAM—测试液DIN 51604—A(FAM1)15.0体积%甲醇,0.5体积%水根据需要也可使用其它的测试液(偏差按图纸)。

在室温(23±3)℃储存48h后(也可用其它的储存时间按图纸),用滤纸将试样擦干净;1分钟后进行评价(特殊情况下也可在取出15分钟后进行评价,但这需要协定)。

5.5.2 柴油、植物油甲基脂(PME)在室温下(23±3)℃存放48小时,在特殊情况下,也可协定其它的储存时间和温度。

5.5.3 机油在机油中储存时间48和96小时,对U级为24小时,储存温度(23±2)℃。

5.5.4 油脂储存时间为48小时。

5.5.5 冷却液添加剂标准试样S3A按VDA 675205在135℃压热釜中的测试液中存放,测试液为50份体积的去离子水和50份体积的冷却液添加剂按QBV·01·774D型组,测试液的体积必须为150~180倍试样的体积,按着试样在测试液中在2h内冷却至(23±2)℃并测量。

5.6 测试试样在室温下预干燥2~4h,接着在85℃自然通风加热箱按DIN 53508中干燥22h,零件放置时应保证所有面都可通风。

5.7 储存过的标准试样的拉伸强度是以储存前的截面积计算的。

5.8 储存过的标准试样的断裂伸长率是以储存后的状态计算的。

5.9 零件在低温存放24小时后应还具有特性,在弯曲测试时不能折断和产生裂纹,对于因形状限制不能用手作弯曲测试的零件,必须在低温存放后测其硬度<90邵氏A,偏差可按图纸,硬度用事先在低温下调温好的测试仪测量。

5.10 测试在臭氧浓度2ppm(-15%)温度在(23±3)℃相对湿度(60±5)%的臭氧老化箱中进行46小时,此时零件一般应以使用状态或类似方式安装,对某些件规定一定的负荷;例如对异型材绕30mm半径存放,对厚度小于5mm的异型材用夹具拉伸20~25%(见QBV·06·3305)或绕一个5倍于试样厚度的额半径测试。

试件在安装好15分钟后,置于臭氧环境中。

臭氧浓度测定按DIN 53509—2。

裂纹评价按QBV·06·3316。

5.11 内饰件按QBV·06·1303测试(周期数须协定)外部件按QBV·06·3929和QBV·06·3930(各1年周期)。

5.12 一年暴露湿/热(佛罗里达)和干/热(卡拉哈里)。

5.13 测试在热老化(24小时,70℃)和淋雨(按QBV·06·3930,24小时)后进行。

5.14 零件在供货状态应具有清晰可辨的蜡膜,通过清洗去除蜡膜(用镊子夹住试样,在室温下在FAM测试液DIN 51604—B=FAM2中运动清洗5秒钟),然后将试样在70℃的强制通风的加热箱按VDA675310中存放94h,存放后由于渗析作用在表面上又产生了一个清晰可辨的蜡膜。

5.1510N的负荷,偏差按图纸。

6检验规则6.1成品件的主要尺寸及上述性能指标按GB2828-1987《逐批检查计数抽样程序及抽样表》标准中的规定进行抽检,若抽检结果不符合要求时,应作全数检查。

6.2凡属下列情况之一者应进行型式试验:a、结构尺寸有重大变更,其性能可能受到影响时;b、生产工艺或材料有重大变更,其性能可能受到影响时;c、材料配方调整时;d、停产一年以上后恢复生产时;e、批量生产的产品,每批规定的抽检;f、第二方或第三方验证需要时。

判定方法,依据GB 2828~2829。

6.3产品出厂前应完成全部应检项目,待确认合格后方可挂产品检验合格证出厂。

6.4用户可按本标准验收产品,抽样检验视具体情况而定。

7. 标志、包装、运输和贮运7.1 产品标识符合图纸和安汽公司标准Q/CAC·04·057-1999及Q/CAC·04·058-1999的要求。

7.2 产品包装和贮存应符合Q/CAC·04·122-1999、GB/T 12122和ST/T 10466·12等标准规定。

附加说明:本标准由技术中心提出。

本标准由技术中心起草并负责解释。

拟稿:校对:审核:批准:受控号:。