有限元分析-案例

solidworks有限元分析16例

注意:本文件内容只是一个简短的分析报告样板,其内相关的分析条件、设置和结果不一定是正确的,您还是要按本书正文所教的自行来做。

一、范例名: (Gas Valve气压阀)1 设计要求:(1)输入转速1500rpm。

(2)额定输出压力5Mpa,最大压力10Mpa。

2 分析零件该气压泵装置中,推杆活塞、凸轮轴和箱体三个零件是主要的受力零件,因此对这三个零件进行结构分析。

3 分析目的(1)验证零件在给定的载荷下静强度是否满足要求。

(2)分析凸轮轴零件和推杆活塞零件的模态,在工作过程中避开共振频率。

(3)计算凸轮轴零件的工作寿命。

4 分析结果1.。

推杆活塞零件材料:普通碳钢。

在模型上直接测量得活塞推杆的受力面积S为:162mm2,由F=PS计算得该零件端面的力F为:1620N。

所得结果包括:1 静力计算:(1)应力。

如图1-1所示,由应力云图可知,最大应力为21Mpa,静强度设计符合要求。

(2)位移。

如图1-2所示,零件变形导致的最大静位移为2.2e-6m。

(3)应变。

如图1-3所示,应变云图与应力云图的对应的,二者之间存在一转换关系。

图1-1 应力云图图1-2 位移云图图1-3 应变云图图1-4 模态分析2 模态分析:图1-4的“列举模式”对话框中列出了“推杆活塞”零件在工作载荷下,其前三阶的模态的频率远远大于输入转速的频率,因此在启动及工作过程中,该零件不会发生共振情况。

模态验证符合设计要求。

2。

凸轮轴零件材料:45钢,屈服强度355MPa。

根据活塞推杆的受力情况,换算至该零件上的扭矩约为10.5N·m。

1 静力分析:如图1-5所示为“凸轮轴”零件的应力云图,零件上的最大应力为212Mpa,平均应力约为120MPa,零件的安全系数约为1.7,符合设计要求。

图1-5 应力云图图1-6 模态分析2 模态分析图1-6的“列举模式”对话框中列出了“推杆活塞”零件在工作载荷下的模态参数,“模式1”的结果为其自由度内的模态,不作为校核参考。

ansys有限元分析案例

ansys有限元分析案例ANSYS有限元分析案例。

在工程设计和分析领域,有限元分析是一种常用的数值模拟方法,它可以有效地预测结构在受力作用下的变形和应力分布。

而ANSYS作为目前应用最为广泛的有限元分析软件之一,具有强大的建模和仿真功能,被广泛用于航空航天、汽车、船舶、建筑等领域。

本文将通过一个实际案例,介绍如何使用ANSYS进行有限元分析。

案例背景:某工程结构在实际使用过程中出现了裂纹现象,为了找出裂纹的成因并进行有效的修复措施,我们决定利用ANSYS进行有限元分析。

首先,我们需要建立结构的有限元模型,然后施加相应的载荷和边界条件,最终得出结构的应力分布和变形情况,从而找出裂纹的位置和原因。

建立有限元模型:首先,我们需要将结构进行几何建模,并进行网格划分,将结构划分为有限元单元。

在建立模型的过程中,需要考虑到结构的几何形状、材料属性以及实际工况下的载荷和边界条件。

在ANSYS中,可以通过几何建模模块进行结构建模,然后选择合适的单元类型和网格划分方法,对结构进行离散化处理。

施加载荷和边界条件:在建立完有限元模型之后,我们需要定义结构的加载情况,包括静载荷、动载荷、温度载荷等。

同时,还需要定义结构的边界条件,如约束条件、支撑条件等。

这些载荷和边界条件的设置需要符合实际工况,并且需要考虑到结构的非线性、材料的非均质性等因素。

进行仿真分析:一切准备就绪后,我们可以进行仿真分析,通过ANSYS求解器对结构进行有限元分析。

在仿真分析过程中,ANSYS会根据定义的载荷和边界条件,对结构进行求解,并得出结构的应力分布、位移和变形情况。

通过对仿真结果的分析,可以找出结构中的弱点和故障部位,为后续的修复工作提供参考依据。

结果分析与修复措施:最后,我们需要对仿真结果进行深入分析,找出裂纹的具体位置和成因。

根据分析结果,可以制定针对性的修复措施,如增加加强筋、更换材料、改变结构设计等。

通过对仿真结果的分析,可以有效地指导后续的结构修复工作,并提高结构的安全性和可靠性。

有限元实例分析

作业一:有限元分析实例实例:请对一个盘轴配合机构进行接触分析。

轴为一等直径空心轴,盘为等厚度圆盘,其结构及尺寸如图所示。

盘和轴为一种材料,材料参数为:弹性模量Ex=2.5E5,泊松比NUXY=0.3,摩擦系数MU=0.25,试采用有限元计算方法分析轴和盘在过盈配合时的应力应变分布以及将轴从盘心拔出时轴和盘的接触情况。

问题分析说明(1)本题主要分析装配过程中结构的静态响应,所以分析步选择通用静态分析步。

由于为过盈配合,属于大变形,故应考虑几何非线性的影响。

(2)模型具有轴对称性,所以可以采取轴对称模型来进行分析,先建立二维模型计算,再转换为三维模型计算,这样可以节省计算时间。

分析过程由两个载荷步组成, 第一个载荷步为过盈分析, 求解过盈安装时的情况。

第二个载荷步为将轴从盘心拔出时的接触分析, 分析在这个过程中盘心面和轴的外表面之间的接触应力。

它们都属于大变形问题, 属于非线性问题。

在分析时需要定义一些非线性选项来帮助问题的收敛。

(3)接触面之间有很大的相对滑动,所以模型要使用有限滑移。

模型建立的分析说明(1)进定义单元类型此项实例分析的问题中涉及到大变形, 故选用So li d185 单元类型来建立本实例入部件模块,的模型。

盘轴接触问题属于面面接触, 目标面和接触面都是柔性的,将使用接触单元T ARGET 170 和CO NTAT17 4来模拟接触面。

分别创建名为为part1、part2的部件。

(2)定义材料属性,在线性各向同性材料属性对话框中的EX (弹性模量) 文本框中输入 2 . 5E5,PRX Y (泊松比) 文本框中输入0 . 3,并将定义的材料属性赋予给part1和part2。

如下图所示。

(3)进入装配模块,创建两者间的装配关系。

(4)进入分析步模块定义名为step1和step2的两个分析步。

(5)进入相互作用模块,创建相互作用属性,设置摩擦系数;然后定义接触关系。

如下图所示。

(6)进入载荷模块,创建边界条件,依次定义名为BC -2(类型为:完全固定)、BC -3(类型为:位移/转角,约束U1、UR3),分析步均为Initial 。

MIDAS连续梁有限元分析案例(二)

目录第一部分逐跨施工模型 (1)1.1预应力钢束布置 (1)1.2施工阶段定义 (3)1.3调整模型 (4)第二部分应力分析 (5)2.1施工阶段的应力 (5)2.2成桥阶段应力(恒+活+支座沉降) (6)2.3移动荷载 (6)第三部分PSC验算结果 (7)3.1施工阶段的法向压应力验算 (7)3.2受拉区钢筋的拉应力验算 (11)3.3使用阶段正截面压应力验算 (12)3.4使用阶段斜截面主压应力验算 (13)3.5结论 (14)第一部分逐跨施工模型1.1预应力钢束布置图1-1 第一跨钢筋布置图1-2 第二跨钢筋布置图1-3 第三跨钢筋布置图1-4 第四跨钢筋布置本次桥梁的总体布置,四跨连续梁桥,跨度分别是29.95m+30m+30m +29.95m图如下所示:图1-5-8 桥梁整体布置图汇总的预应力张拉表格,张拉控制应力为0.75的高强钢绞线,控制应力为1395MPa,具体的表格如下所示:1.2施工阶段定义逐跨施工,我们采用满堂支架的方法,依次从梁一施工到四号梁,中间存在从简支梁到连续梁的体系转换,为本次设计修改的难点。

我们的施工过程定义为三个步骤满堂支架的施工和主梁施工、预应力张拉、拆除满堂支架,最后完成全线的浇筑。

从midas中提取的施工阶段细节具体如下:NAME=主梁1-浇筑, 20, YES, NOAELEM=主梁1, 7, 节点1, 7ABNDR=满堂1, DEFORMED, 支座1, DEFORMED, 支座2,DEFORMEDALOAD=自重, FIRSTNAME=主梁1-张拉, 1, YES, NOALOAD=预应力1, FIRSTNAME=主梁1-拆除支架, 2, YES, NODELEM=节点1, 100DBNDR=满堂1NAME=主梁2-浇筑, 20, YES, NOAELEM=主梁2, 7, 节点2, 7ABNDR=支座3, DEFORMED, 满堂2, DEFORMEDNAME=主梁2-张拉, 1, YES, NODELEM=节点2, 100ALOAD=预应力2, FIRSTNAME=主梁2-拆除支架, 2, YES, NODELEM=节点2, 100DBNDR=满堂2NAME=主梁3-浇筑, 20, YES, NOAELEM=主梁3, 7, 节点3, 7ABNDR=满堂3, DEFORMED, 支座4, DEFORMEDNAME=主梁3-张拉, 1, YES, NOALOAD=预应力3, FIRSTNAME=主梁3-拆除支架, 2, YES, NODELEM=节点3, 100DBNDR=满堂3NAME=主梁4-浇筑, 20, YES, NOAELEM=主梁4, 7, 节点4, 7ABNDR=支座5, DEFORMED, 满堂4, DEFORMEDNAME=主梁4-张拉, 5, YES, NOALOAD=预应力4, FIRSTNAME=拆除满堂支架, 10, YES, NODELEM=节点4, 100DBNDR=满堂4NAME=二期恒载, 10, YES, NOALOAD=二期, FIRSTNAME=工后100, 100, YES, NONAME=工后3600, 3600, YES, NO1.3调整模型通过调整预应力的束数,来调整结构在施工中出现的简支梁体系(跨中弯矩增大的影响),以及在体系转换中连续梁顶的拉力。

有限元分析实例

一题描述图示为一厚壁圆筒,其内径r1=50mm,外径=100mm,作用在内孔上的压力p=10MPa,无轴向压力,轴向长度视为无穷。

要求计算厚壁圆筒的径向应力和切向应力沿半径r方向的分布。

二分析步骤1过滤界面拾取菜单Main Menu →Preference。

弹出图2话框,选择Structural项,单击OK按钮。

图2过滤界面对话框2创建单元类型拾取菜单Main Menu →Preprocessor →Element Type →Add/Edit/delete。

弹出图3对话框,单击Add按钮;弹出图3话框,在左侧列表中选择Structural Solid,在右侧列表中选择8node183,单击OK按钮;返回图4对话框,单击Options 按钮,弹出图5框,选择K3为Plane strain,单击OK按钮,单击图3close 按钮。

图3单元类型对话框图4 单元类型库对话框图5单元选项对话框3 定义材料特性拾取菜单Main Menu →Preprocessor →Material Models。

弹出图6话框在右侧列表中依次双击 Structural,Linear,Elasic,Isorropic,弹出图7对话框,在EX文本框中输入2e11,在PRXY文本框中输入0.3,单击OK按钮。

图6-7材料模型对话框4创建实体模型拾取菜单Main Menu →Preprocessor→Modeling →Create →Areas →Circle →By Dimensions。

弹出图8,在文本框中分别输入0.1,0。

05,90.单击OK按钮。

图8创建面对话框5划分单元拾取菜单Main Menu →Preprocessor→Meshing→Mesh Tool。

弹出图9对话框,单击Size Controls 区域中的Lines后的Set按钮,弹出拾取窗口,拾取面的任一直线边,单击OK按钮弹出图10对话框,在NDIV文本框中输入6,单击Apply按钮,再次弹出拾取窗口11取面的任一弧边,单击OK,再次弹出对话框,在NDIV文本框中输入8,单击OK按钮。

有限元分析案例

有限元分析案例图1 钢铸件及其砂模的横截面尺寸砂模的热物理性能如下表所示:铸钢的热物理性能如下表所示:一、初始条件:铸钢的温度为2875o F,砂模的温度为80o F;砂模外边界的对流边界条件:对流系数0.014Btu/hr.in2.o F,空气温度80o F;求3个小时后铸钢及砂模的温度分布。

二、菜单操作:1.Utility Menu>File>Change Title, 输入Casting Solidification;2.定义单元类型:Main Menu>Preprocessor>Element Type>Add/Edit/Delete, Add, Quad 4node 55;3.定义砂模热性能:Main Menu>Preprocessor>Material Props>Isotropic,默认材料编号1, 在Density(DENS)框中输入0.054,在Thermal conductivity (KXX)框中输入0.025,在S pecific heat(C)框中输入0.28;4.定义铸钢热性能温度表:Main Menu>Preprocessor>Material Props>-Temp Dependent->Temp Table,输入T1=0,T2=2643, T3=2750, T4=2875;5.定义铸钢热性能:Main Menu>Preprocessor>Material Props>-Temp Dependent ->Prop Table, 选择Th Conductivity,选择KXX, 输入材料编号2,输入C1=1.44, C2=1.54, C3=1.22, C4=1.22,选择Apply,选择Enthalpy,输入C1=0, C2=128.1, C3=163.8, C4=174.2;6.创建关键点:Main Menu>Preprocessor>-Modeling->Create>Keypoints>In ActiveCS,输入关键点编号1,输入坐标0,0,0, 输入关键点编号2,输入坐标22,0,0, 输入关键点编号3,输入坐标10,12,0,输入关键点编号4, 输入坐标0,12,0;7.创建几何模型:Main Menu>Preprocessor>-Modeling->Create>-Areas-> Arbitrary>Through KPs,顺序选取关键点1,2,3,4;8.Main Menu>Preprocessor>-Modeling->Create>-Areas->Rectangle>By Dimension,输入X1=4,X2=22,Y1=4,Y2=8;9.进行布尔操作:Main Menu>Preprocessor>-Modeling->Operate>-Booleans-> Overlap>Area,Pick all;10.删除多余面:Main Menu>Preprocessor>-Modeling->Delete>Area and Below,311.保存数据库:在Ansys Toolbar中选取SA VE_DB;12.定义单元大小:Main Menu>Preprocessor>-Meshing->Size Cntrls>-Global->Size,在Element edge length框中输入1;13.对砂模划分网格:Main Menu>Preprocessor>-Meshing->Mesh>-Areas->Free,选择砂模;14.对铸钢划分网格:Main Menu>Preprocessor>-Attributes->Define>Default Attribs, 在Material number菜单中选择2;15.Main Menu>Preprocessor>-Meshing->Mesh>-Areas->Free,选择铸钢;16.定义分析类型:Main Menu>Solution>-Analysis Type->New Analysis,选择Transient;17.选择铸钢上的节点:Utility Menu>Select>Entities,选择element,mat,输入2,选择Apply,选择node, attached to element,选择OK;18.定义铸钢的初始温度:Main Menu>Solution>-Loads->Apply>Initial Condit’n>Define,选择Pick all,选择temp,输入2875, OK;19.选择砂模上的节点:Utility Menu>Select>Entities,Nodes, inverse20.定义砂模的初始温度:Main Menu>Solution>-Loads->Apply>Initial Condit’n>Define,选择Pick all,选择temp, 输入80, OK;21.Utility Menu>Select>Everything;22.U tility Menu>Plot>Lines;23.定义对流边界条件:Main Menu>Solution>-Loads->Apply>-Thermal ->Converction>On Lines,选择砂模的三个边界1,3,4, 在file coefficent框中输入80, 在Bulk temperature框中输入, 80;24.设定瞬态分析时间选项:Main Menu>Solution>Load Step Opts>Time/Frequenc>Time-Time Step,Time at end of load step 3 Time Step size0.01 Stepped or ramped b.c. Stepped Automatic time stepping onMinimun time Step size 0.001 Maximum time step size 0.2525.设置输出:Main Menu>Solution>Load Step Opts>Output Ctrls>DB/Results File, 在File write frequency框中选择Every substep;26.求解:Main Menu>Solution>-Solve->Current LS;27.进入后处理: Main Menu>Timehist Postproc;28.定义铸钢中心节点的温度变量:Main Menu>Timehist Postproc>Define Variables, Add, Nodal DOF result,2,204;29.绘制节点温度随时间变化曲线:Main Menu>Timehist Postproc>Graph Variable,2。

有限元分析在工程设计中的应用案例分析

有限元分析在工程设计中的应用案例分析有限元分析,简称FEA(Finite Element Analysis),是一种利用数值计算方法对复杂结构进行力学分析的技术。

它基于物理学原理,利用离散化方法将连续的结构在有限元上分解成多个互相联系但是局部地独立的单元,再通过数学算法进行求解,最终得到整个结构的力学行为。

因为它可以减少试错周期、降低开发成本和提高产品性能,所以有限元分析已经成为当今工程设计和生产领域一项非常重要的技术。

本文将介绍一些有限元分析在工程设计中的具体应用案例。

1.汽车发动机壳体优化汽车发动机壳体是承载引擎所有关键部件的重要结构,其制造复杂度很高。

为了减少开发过程中的试验成本和时间,一家风机厂专门利用有限元分析技术对汽车发动机壳体进行优化设计。

更改前发动机壳体在经过一定的较高频振动时会存在密封性能下降的现象,需要进行加强设计。

利用有限元分析技术,他们对发动机壳体进行了动力学分析,并计算了各部位的振动位移和应力分布,通过不断地修改控制点的位置和形状来提高振动阻尼性能和密封性能。

最终确定了优化方案,成功地减少了振动,提高了发动机壳体的防震性能和密封性能。

2.建筑物钢框架分析建筑物钢框架是建筑结构的重要组成部分,其承载能力和组装结构设计都需要严格控制。

如何选取更好的工艺和材料来设计出更安全可靠的钢框架结构,被许多建筑设计公司所思考。

有限元分析技术的应用可以帮助工程师确定结构的承载能力,最大应力极限和变形情况,进而实现结构的优化。

一家建筑设施的设计公司利用有限元分析技术来优化钢框架的结构,计算具体承载状况,最终确定钢框架结构的有效设计方案。

这一个优化设计方案进一步增强了建筑物钢框架的承载能力,提高了项目的整体优势性。

3.飞机负荷分析航空工业是重要的现代国家产业之一。

飞机设计、测试和生产都需要极高的准确性,而这需要大量的场地、人力和物资投入。

一家工程公司成功地利用有限元分析技术对飞机进行负荷分析并评估整体结构的强度和刚度。

有限元分析-案例

有限元分析作业作业名称横臂梁有限元建模分析姓名学号班级一、问题描述图25所示为一工字钢梁,两端均为固定端,其截面尺寸为,16,2.0,.0===。

试建立该工字钢梁的三维实体模型,并.0=0.1=,l03cmmdm02b,.0mma在考虑重力的情况下对其进行结构静力分析。

其他已知参数如下:弹性模量(也称杨式模量) E= 206GPa ;泊松比3.0=u ;材料密度3/7800m kg =ρ;重力加速度2/8.9s m g =;作用力Fy 作用于梁的上表面沿长度方向中线处,为分布力,其大小Fy=-5000N二、实训目的本实训的目的是使学生学会掌握ANSYS 在三维实体建模方面的一些技术,并深刻体会ANSYS 软件在网格划分方面的强大功能。

三、结果演示使用ASSY S 8。

0软件对该工字钢梁进行结构静图26单元类型库对话框图25 工字钢结构示意图力分析,显示其节点位移云图。

四、实训步骤(一)ASSYS8.0的启动与设置与实训1第一步骤完全相同,请参考。

(二)单元类型、几何特性及材料特性定义1定义单元类型。

点击主菜单中的“Preprocessor>Element Type >Add/Edit/Delete ”,弹出对话框,点击对话框中的“Add…”按钮,又弹出一对话框(图26),选中该对话框中的“Solid ”和“Brick 8node 45”选项,点击“OK ”,关闭图26对话框,返回至上一级对话框,此时,对话框中出现刚才选中的单元类型:Solid45,如图27所示。

点击“Close ”,关闭图27所示对话框。

注:Solid45单元用于建立三维实体结构的有限元分析模型,该单元由8个节点组成,每个节点具有X 、Y 、Z 方向的三个移动自由度。

2.定义材料特性。

点击主菜单中的 “Preprocessor>Material Props >Material Models ”,弹出窗口如图28所示,逐级双击右框中“Structural\ Linear\ Elastic\ Isotropic ”前图标,弹出下一级对话框,在“弹性模量”(EX )文本框中输入:2.06e11,在“泊松比”(PRXY )文本框中输入:0.3,如图29所示,点击“O K ”图28 材料特性参数对话框按钮,回到上一级对话框,然后,双击右框中的“Density ”选项,在弹出对话框的“DENS ”一栏中输入材料密度:7800,点击“OK ”按钮关闭对话框。

16有限元分析实例3-22(最终)

工字型截面压弯构件有限元分析简例为了让初学者对ABAQUS软件建模有一个较为详细的认识,本实例取用的是受集中荷载的工字形压弯构件,以此构件进行ABAQUS有限元建模并进行简略分析。

1 问题描述图1-1所示Q235钢焊接工字形截面压弯构件,翼缘为火焰切割变,承受的轴线压力设计值为600kN,在构件的中央有一横向集中荷载150kN。

构件的梁端铰接并在中央有一侧向支撑点。

要求验算构件的整体稳定。

(《钢结构》P154,例6-2)图1-1附图2 启动ABAQUS/CAE启动ABAQUS/CAE,选择Create Model Database下的With Standard/Explicit Model,进入ABAQUS的主窗口进行创建新模型操作,如图所示。

图2-1 ABAQUS/CAE主窗口3 创建部件3.1工字形梁在主窗口界面中的工具区找到并点击Create Part()命令,弹出如图所示的操作窗口。

构件名称(Name)建议修改成读者熟知的名称,以方便之后的操作。

这里笔者将其命名为“beam”。

这里要创建的是三维(3D)可变形(Deformable)实体(Solid)模型,三维构件由二维图形拉伸(Extrusion)形成Approximate size设置为和模型尺寸接近尺寸(这里设为1000)。

点击Continue 进入如图所示的操作界面。

图3-1创建部件对话框图3-2 二维草图绘制界面点击Create Lines Connected ()命令,按照所设计的柱尺寸画线。

在提示区的输入框内输入起始坐标(-125,380),回车或点击鼠标中键进行确认;按照以上方法依次输入坐标(-125,392),(125,392),(125,380),(6,380),(6,-380),(125,-380),(125,-392),(-125,-392),(-125,-380),(-6,-380),(-6,380),(-125,380),便画出工字形钢梁的横截面。

MIDAS连续梁有限元分析案例(一)

连续梁有限元分析案例学号:姓名:班级:联系方式:目录目录 (1)1 工程概况 (2)1.1 桥梁基本概况 (2)1.2 主要材料及参数 (2)1.3 设计荷载取值 (2)2 建模内容 (4)2.1 组的定义 (4)2.2 施工阶段的定义 (4)2.3 预应力布置 (5)3 结果分析 (14)3.1 成桥阶段的结果 (14)3.1.1 成桥阶段的支座反力 (14)3.1.2成桥后结构的竖向位移 (14)3.1.3 成桥阶段结构的弯矩 (15)3.1.4 成桥阶段的应力 (15)3.2 PSC设计结果 (15)3.2.1 施工阶段法向压应力验算 (15)3.2.2使用阶段正截面压应力验算 (16)3.2.3 使用阶段正截面抗弯验算 (17)第一章工程概况1.1 桥梁基本概况(1)桥梁跨径布置:4×30m=120m;(2)桥梁宽度:0.25m(栏杆)+2.5m(人行道)+15.0m(机动车道)+2.5m(人行道)+0.25m(栏杆)=20.5m;(3)主梁高度:1.6m,支座处实体段为1.8m;(4)行车道数:双向四车道+2人行道;(5)桥梁横坡:机动车道向外1.5%,人行道向内1.5%;(6)施工方法:逐跨现浇法。

1.2 主要材料及参数(1)混凝土选用C50混凝土,其力学指标见表1-1。

(2)预应力筋选用直径为15.24mm的低松弛钢绞线,其力学指标见表1-2。

1.3 设计荷载取值(1)恒载m;二期恒载(人行道、护栏、主要包括材料重量,混凝土容重:25KN/3桥面铺装等)合计:85KN/m;(2)活载:车辆荷载:公路I级人群荷载:3KN/m2;(3)温度力系统升温25℃,系统降温-15℃第二章 MIDAS建模2.1 组的定义见图2.1所示。

结构组8个,跨1包含单元1-24,跨2包含单元25-43,垮3包含单元44-62,跨4包含单元63-78;支架1包含节点80-104,支架2包含单元104-123,支架3包含单元123-142,支架4包含单元142-158。

案例4 零件强度的有限元分析

1.1 有限单元法的概念 基本思想:借助于数学和力学知识,利用计 算机技术而解决工程技术问题。 Finite Element Method -_FEM

Finite Element Analysis

4

工程分析: 主要通过计算机,利用数值分析方法进行辅助工 程分析,是 CAD 中应用最早、卓有成效的领域之一。 分析的关键是在三维实体建模的基础上,从产品的方 案设计阶段开始,按照实际使用的条件进行仿真和结 构分析;按照性能要求进行设计和综合评价,以便从 多个设计方案中选择最佳方案。 计算机辅助工程分析: 通常包括有限元分析、优化设计、仿真(模拟分 析)可靠性分析、试验模态分析等。

后置处理内容: (1)数据输出: 将结点位移、单元应力按设计者的意图整理输出,还可从大量数据中筛选出 关键的有用数据,按用户要求的格式输出规格化的数据文件。 (2)图形显示: 图形显示和绘图可形象直观地表示有限元模型和计算结果,可帮助设计者迅 速了解研究对象的特征,从而对修改模型作出判断。图形显示包括有限元网格图、 结构变形图、等值线图以及振型图等。等值线有应力等值线图、位移等值线图、 等高线图和温度等值线图等,其中在工程结构分析中,以应力等值线图应用最多。 等值线图可在彩色屏幕上用不同的颜色加以形象化。下图所示为一曲面的彩色等 高线图。

有限元分析法

有限元分析法: 是力学与近代计算机技术相结合的产物,是一种 解决工程问题的数值计算方法,1960年美国Clogh教 授首次提出“有限元法(The Finite Element Method)”的概念。

分类 有限元法包括有限元建模和有限元分析两部分, 目前它们已成为建立分析模型、共享数据的有效途 径,是解决各种工程实际问题的便利工具和有效手 段。 应用 有限元法可以处理任何复杂形状、不同物理特性、 多变的边界条件和任何承载情况的工程问题,广泛 应用于场强(力场、电场、磁场、温度场、流体场 等)分析、热传导、非线形材料的弹塑性蠕变分析 等研究领域中。

solidworks有限元分析16例

注意:本文件内容只是一个简短的分析报告样板,其内相关的分析条件、设置和结果不一定是正确的,您还是要按本书正文所教的自行来做。

一、范例名: (Gas Valve气压阀)1 设计要求:(1)输入转速1500rpm。

(2)额定输出压力5Mpa,最大压力10Mpa。

2 分析零件该气压泵装置中,推杆活塞、凸轮轴和箱体三个零件是主要的受力零件,因此对这三个零件进行结构分析。

3 分析目的(1)验证零件在给定的载荷下静强度是否满足要求。

(2)分析凸轮轴零件和推杆活塞零件的模态,在工作过程中避开共振频率。

(3)计算凸轮轴零件的工作寿命。

4 分析结果1.。

推杆活塞零件材料:普通碳钢。

在模型上直接测量得活塞推杆的受力面积S为:162mm2,由F=PS计算得该零件端面的力F为:1620N。

所得结果包括:1 静力计算:(1)应力。

如图1-1所示,由应力云图可知,最大应力为21Mpa,静强度设计符合要求。

(2)位移。

如图1-2所示,零件变形导致的最大静位移为2.2e-6m。

(3)应变。

如图1-3所示,应变云图与应力云图的对应的,二者之间存在一转换关系。

图1-1 应力云图图1-2 位移云图图1-3 应变云图图1-4 模态分析2 模态分析:图1-4的“列举模式”对话框中列出了“推杆活塞”零件在工作载荷下,其前三阶的模态的频率远远大于输入转速的频率,因此在启动及工作过程中,该零件不会发生共振情况。

模态验证符合设计要求。

2。

凸轮轴零件材料:45钢,屈服强度355MPa。

根据活塞推杆的受力情况,换算至该零件上的扭矩约为10.5N·m。

1 静力分析:如图1-5所示为“凸轮轴”零件的应力云图,零件上的最大应力为212Mpa,平均应力约为120MPa,零件的安全系数约为1.7,符合设计要求。

图1-5 应力云图图1-6 模态分析2 模态分析图1-6的“列举模式”对话框中列出了“推杆活塞”零件在工作载荷下的模态参数,“模式1”的结果为其自由度内的模态,不作为校核参考。

有限元分析(桁架结构)

有限元上机分析报告~学院:机械工程专业及班级:机械设计及其自动化08级7班姓名:***学号:题目编号: 2》1.题目概况结构组成和基本数据结构:该结构为一个六根杆组成的桁架结构,其中四根杆组成了直径为800cm的正方形,其他两根杆的两节点为四边形的四个角。

材料:该六根杆截面面积均为100cm2,材料均为Q235,弹性模量为200GPa,对于直径或厚度大于100mm的截面其强度设计值为190Mpa。

载荷:结构的左上和左下角被铰接固定,限制了其在平面内x和y方向的位移,右上角受到大小为2000KN的集中载荷。

结构的整体状况如下图所示:分析任务】该分析的任务是对该结构的静强度进行校核分析以验算该结构否满足强度要求。

2.模型建立物理模型简化及其分析由于该结构为桁架结构,故认为每根杆件只会沿着轴线进行拉压,而不会发生弯曲和扭转等变形。

结构中每根杆为铰接连接,有集中载荷作用于最上方的杆和最右方杆的铰接点。

单元选择及其分析由于该结构的杆可以认为是只受拉压的杆件,故可以使用LINK180单元,该单元是有着广泛工程应用的杆单元,它可以用来模拟桁架、缆索、连杆、弹簧等等。

这种三维杆单元是杆轴方向的拉压单元,每个节点具有三个自由度:沿节点坐标系X、Y、Z方向的平动。

就像铰接结构一样,不承受弯矩。

输入的数据有:两个节点、横截面面积(AREA)、单位长度的质量(ADDMAS)及材料属性。

输出有:单元节点位移、节点的应力应变等等。

由此可见,LINK180单元适用于该结构的分析。

模型建立及网格划分((1)启动Ansys软件,选择Preferences→Structural,即将其他非结构菜单过滤掉。

(2)选择单元类型:选择Preprocessor→Element Type→Add/Edit/Delete→Add,在出现的对话框中选择Link→3d finit stn 180,即LINK180,点击“OK”(3)选择实常数:选择Preprocessor→Real Constants→Add/Edit/Delete→Add,在出现的对话框中的Cross-sectional area中输入100,点击“OK”。

ansys有限元分析案例

ansys有限元分析案例ANSYS有限元分析案例。

ANSYS是一款广泛应用于工程领域的有限元分析软件,它可以对结构、流体、热传导、电磁场等多个领域进行仿真分析。

在工程设计和研发过程中,有限元分析可以帮助工程师们更好地理解和预测产品的性能,从而指导优化设计方案和减少试验次数,降低产品开发成本。

本文将通过一个实际案例,介绍ANSYS有限元分析的基本流程和方法。

案例描述:假设我们需要设计一个汽车座椅支架,在使用过程中需要承受乘客的重量和车辆行驶时的振动载荷。

为了确保座椅支架的安全性能,我们需要进行有限元分析,验证其在不同载荷下的受力情况和变形情况。

1. 几何建模,首先,我们需要在ANSYS中建立汽车座椅支架的三维几何模型。

可以通过ANSYS的几何建模工具,绘制支架的外形和内部结构,包括连接件和加强筋等。

在建模过程中,需要考虑到实际生产工艺和材料特性,确保模型的真实性和可靠性。

2. 材料属性,在进行有限元分析之前,需要为支架材料定义材料属性,包括杨氏模量、泊松比、密度等。

这些参数将直接影响支架在受力时的应力分布和变形情况。

根据实际材料的力学性能数据,可以在ANSYS中设置相应的材料模型。

3. 网格划分,有限元分析的核心是将实际结构划分为有限个小单元,然后在每个单元内进行力学方程的求解。

在ANSYS中,可以通过网格划分工具对支架模型进行网格划分,确保每个单元的尺寸和形状合理,并且能够准确地反映支架的几何特征。

4. 载荷和约束,在进行有限元分析之前,需要定义支架的载荷和约束条件。

对于汽车座椅支架来说,载荷包括乘客的重量和车辆行驶时的振动载荷,约束条件包括支架的固定支撑点和连接点。

在ANSYS中,可以通过载荷和约束工具对支架模型进行加载和约束设置。

5. 求解分析,一旦模型的几何、材料、网格、载荷和约束都设置完毕,就可以进行有限元分析的求解计算。

在ANSYS中,可以选择合适的求解器进行计算,根据模型的复杂程度和计算资源的限制,选择合适的求解策略和参数,进行力学方程的求解和数值计算。

有限元分析论文写作范文(专业推荐6篇)

有限元分析论文写作范文(专业推荐6篇)车架作为汽车的承载基体,安装着发动机、传动系、转向系、悬架、驾驶室、货厢等有关部件和总成,承受着传递给它的各种力和力矩。

车架工作状态比较复杂,无法用简单的数学方法对其进行准确的分析计算,而采用有限元方法可以对车架的静动态特性进行较为准确的分析,从而使车架设计从经验设计进入到科学设计阶段。

以下是我们为你准备的6篇有限元分析论文,希望对你有帮助。

有限元分析论文范文第一篇:油罐运输车的有限元分析及优化摘要:为验证油罐运输车的结构强度是否满足使用要求,运用有限元仿真分析方法分别建立其弯曲、扭转、紧急制动3种工况的模型并进行了最大应力分析。

结果显示,罐体结构的应力小于材料的屈服应力,在满足使用要求的基础上,采用尺寸优化分析方法减薄罐体的厚度可实现轻量化。

关键词:油罐运输车;有限元分析;尺寸优化伴随着世界经济持续发展,石油、天然气的需求逐步增加,油罐车作为短途运输交通工具发挥着重要的作用。

存在部分结构不合理和整车质量过重现象及潜在运输的危险性,同时使得运输成本增加。

因此基于CAD/CAE技术对整车进行结构分析与轻量化设计,可以提高产品的科技含量,为企业以后的生产提供设计指导。

1罐车有限元模型的建立1.1单元类型的选择罐体单元主要采用单元类型中的壳单元来划分网格,车架部分由于用梁单元不能分析应力集中问题,所以同样采用壳单元来划分车架网格,这样可以准确地得出分析结果。

罐体的单元选用四边形壳单元(QUAD4),在几何形状复杂的位置可以采用少量的三角形单元(TRIA3)来过渡,以满足总体网格质量的要求,通常要求三角形单元占总单元数的比例不超过5%【2】.罐体以及车架的单元全部为10mm尺寸单元。

1.2罐体与车架连接方式罐体与前后封头、罐体与防波板以及加强板与相应连接部件之间用节点耦合的方式模拟焊接。

大梁与副车架之间的连接采用ACM单元。

ACM单元模拟的是一种特殊的焊接方法(AreaContactMethod),不同于刚性单元结点连接的方法。

案例2-离合器膜片弹簧的有限元分析

〖汽车理论与设计〗精品课程建设精品课程建设 福州大学机械工程及自动化学院车辆工程系图1 膜片弹簧的基本结构膜片弹簧的基本结构 案例二、离合器膜片弹簧的有限元分析 在工程技术领域,对于许多力学问题和物理问题,人们已经得到了它们应遵循的基本方程和相应的定解条件,程和相应的定解条件,但对于其中的大多数问题,但对于其中的大多数问题,但对于其中的大多数问题,由于方程某些特性的非线性性质,由于方程某些特性的非线性性质,由于方程某些特性的非线性性质,或由于或由于求解区域的几何形状比较复杂,求解区域的几何形状比较复杂,不能求得解析解。

不能求得解析解。

不能求得解析解。

对于这类问题,对于这类问题,对于这类问题,以前常常通过引入简化条以前常常通过引入简化条件,进行简化状态下的解答,进行简化状态下的解答,但过多的简化可能导致误差很大甚至是错误。

但过多的简化可能导致误差很大甚至是错误。

但过多的简化可能导致误差很大甚至是错误。

二十世纪六十年二十世纪六十年代以来,随着计算机的飞速发展和广泛应用,数值分析方法已经成为求解这类问题的主要工具,其中,有限单元法(Finite Element Method )在工程实践中已得到了广泛的认可。

)在工程实践中已得到了广泛的认可。

)在工程实践中已得到了广泛的认可。

有限单元法的基本思路是将复杂的结构视为由有限的、有限单元法的基本思路是将复杂的结构视为由有限的、简单的基本单元所组成。

简单的基本单元所组成。

这种基于离散化的数值计算方法,借助于矩阵方法与计算机相结合,几乎适用于求解所有的连续介质和场问题。

对于有限元法的原理,大家可到图书馆参阅相关书籍[1]。

在汽车设计中,与固体力学、流体力学、热力学、声学、电磁学等相关的问题都可以应用有限元法求解,并且在很多问题上已经成为汽车研发流程中重要的环节。

很多问题上已经成为汽车研发流程中重要的环节。

在下面的例子中,应用有限元法分析了离合器膜片弹簧的弹性特性。

有限元典型案例

有限元典型案例你知道吗?有限元分析就像一个超级厉害的魔法,在工程界那可是大显神通呢。

就拿桥梁来说吧,这可是个超级典型的案例。

想象一下,有一座宏伟的大桥横跨在江河之上。

这座桥每天都要承受着无数车辆的来来往往,还有风吹雨打、温度变化这些外部因素的折磨。

那怎么知道这座桥是不是一直都很健康,不会突然出问题呢?这时候有限元就闪亮登场啦。

工程师们会把这座桥的结构分成好多好多小的单元,就像把一个大蛋糕切成无数小块一样。

每个小单元都有自己的特性,比如材料的强度啊、弹性啊之类的。

然后呢,根据桥梁实际的受力情况,比如说汽车在桥上不同位置行驶的时候,桥的各个部分会受到什么样的力,风从哪个方向吹过来会产生多大的力,都统统考虑进去。

有限元软件就像一个超级大脑,开始计算每个小单元在这些力的作用下会发生什么样的变形。

如果某个地方变形太大了,那可就危险了,就好像是人的身体某个部位肿了个大包一样。

通过这个分析呢,工程师们就能提前发现桥梁可能存在的隐患。

比如说,可能会发现桥的某个桥墩在某种极端天气下受力不太合理,那他们就可以提前采取措施,加固这个桥墩或者调整它的结构。

这样一来,就像是给桥梁做了一个全面的“健康体检”,还提前预防了疾病,让这座桥能够安安稳稳地为大家服务啦。

咱再说说手机这个生活中离不开的小玩意儿。

你有没有不小心把手机掉地上过呀?是不是每次都胆战心惊,生怕屏幕碎成蜘蛛网呢?有限元在这儿也能发挥大作用哦。

手机制造商的工程师们为了让手机变得更“抗摔”,就会用到有限元分析。

他们把手机也看成是由好多小单元组成的。

像手机的外壳是什么材料,内部的电路板、电池这些部件又是什么样的结构和材料,都考虑得清清楚楚。

当模拟手机掉落的时候,会考虑不同的高度、不同的地面材质,比如是硬邦邦的水泥地还是相对柔软的木地板。

有限元软件就开始计算手机在撞击地面的那一瞬间,各个小单元受到的冲击力和产生的变形情况。

如果发现某个部件在掉落时很容易损坏,比如说手机屏幕的某个角落总是容易出现应力集中,那就可以对手机的结构进行改进。

带孔平板的有限元分析

二、带孔平板的有限元分析1:问题描述图所示为一个有中心圆孔的薄板,薄板厚度t=0.01m,薄板弹性模量E=210000N/cm2,泊松比μ=0.3,p=100N/cm,ρ=2.7g/cm3此问题为平面应力问题,用有限元求解出带孔平板的应力集中问题,并与弹性力学的精确解进行比较。

2:求解步骤第一步:建立工作文件名和工作标题(1)选择Utility Menu—File—Change Jobname命令,出现Change Jobname对话框。

在Enter new jobname 输入栏中输入工作文件名plate,单击Ok按钮关闭该对话框。

(2)选择Utility Menu—File—Change Tile命令,出现Change Tile对话框,在输入栏中输入Stress analysis in a sheet,单击Ok按钮关闭该对话框。

第二步:设置计算类型选择Main Menu—Preference—Structural-Ok命令.第三步:选择单元类型选择Main Menu—Preprocessor—Element Type—Add/Edit/Delete命令,出现Element Type对话框,选择Solid-Quad 4node 42—Ok命令,再在Element Type对话框中选择Options—K3:Plane Strs w/thk/—Ok—Close命令.第四步:定义材料参数选择Main Menu—Preprocessor—Material Props—Material Models—双击Structural—双击Linear—双击Elastic—双击Isotropic命令,出现如下对话框填写Ex:2.1e5,PRXY:0.3;选择Ok命令。

第五步:定义实常数以确定平面问题的厚度选择Main Menu—Preprocessor—Real condtants—Add/Edit/Delete—Add—Type1—Ok命令,出现以下对话框,在Real condtant Set No中填写1,在THK中填写1,选择Ok—Close命令.第六步:创建几何模型1:生成平面方板选择Main Menu—Preprocessor—Modeling—Creating—Areas—Rectangle—By 2 Corners—Wp X:0, Wp Y:0,Width:100,Height:100—Ok1:生成圆孔平面选择Main Menu—Preprocessor—Modeling—Creating—Areas—Circle—Solid Circle—Wp X:50, Wp Y:50,Radis:5—Ok2:生成带孔方板选择Main Menu—Preprocessor—Modeling—Operate—Booleana—Subtract—Areas,鼠标点击方板1—Ok,在Multi-Entities窗口点击Ok,在Subtract Areas窗口点击Ok.. 鼠标点击圆孔2—Ok, 在Multi-Entities窗口点击Ok,在Subtract Areas窗口点击Ok.出现如下图1:第七步:网格划分选择Main Menu—Preprocessor—Meshing—MeshTool命令,在MeshTool窗口点击Size Controls下的Globle:Set—NDIV:29—Ok, 在MeshTool窗口点击Mesh—Pick all—Close命令。

有限元分析与应用详细例题

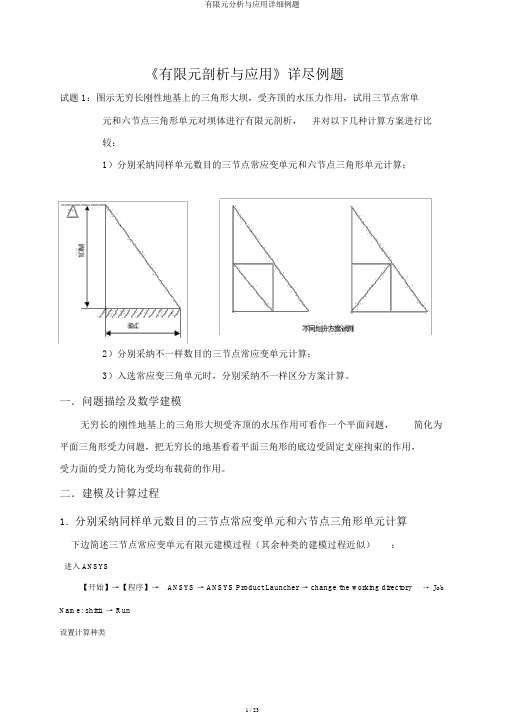

《有限元剖析与应用》详尽例题试题 1:图示无穷长刚性地基上的三角形大坝,受齐顶的水压力作用,试用三节点常单元和六节点三角形单元对坝体进行有限元剖析,并对以下几种计算方案进行比较:1)分别采纳同样单元数目的三节点常应变单元和六节点三角形单元计算;2)分别采纳不一样数目的三节点常应变单元计算;3)入选常应变三角单元时,分别采纳不一样区分方案计算。

一.问题描绘及数学建模无穷长的刚性地基上的三角形大坝受齐顶的水压作用可看作一个平面问题,简化为平面三角形受力问题,把无穷长的地基看着平面三角形的底边受固定支座拘束的作用,受力面的受力简化为受均布载荷的作用。

二.建模及计算过程1.分别采纳同样单元数目的三节点常应变单元和六节点三角形单元计算下边简述三节点常应变单元有限元建模过程(其余种类的建模过程近似):进入 ANSYS【开始】→【程序】→ANSYS → ANSYS Product Launcher → change the working directory→ Job Name: shiti1 → Run设置计算种类ANSYS Main Menu: Preferences → select Structural→ OK元型元是三节点常应变单元,能够用 4 节点退化表示。

ANSYS Main Menu: Preprocessor→ Element Type→ Add/Edit/Delete→ Add→ select Solid Quad 4 node 42 →OK (back to Element Types window)→Options ⋯→ select K3: Plane Strain →OK→ Close (the Element Type window)定资料参数资料,可找的参数并在有限元中定,此中性模量E=210Gpa,泊松比 v=。

ANSYS Main Menu : Preprocessor → Material Props → Material Models→ Structural→ Linear→Elastic → Isotropic→ input EX:, PRXY:→ OK生成几何模型生成特点点ANSYS Main Menu: Preprocessor→Modeling→ Create→Keypoints→ In Active CS→挨次入四个点的坐:input:1(0,0),2(3,0),3(6,0),4(3,5),5(0,10),6(0,5) → OK生成体截面ANSYS Main Menu: Preprocessor→Modeling→ Create→ Areas→ Arbitrary→ Through KPS→挨次接1,2,6;2,3,4;2,4,6;4,5,6 三个特点点→ OK网格区分ANSYS Main Menu : Preprocessor→ Meshing→ Mesh Tool→ (Size Controls) Global: Set→ input NDIV: 1→ OK → (back to the mesh tool window)Mesh: Areas, Shape: Tri, Free → Mesh → Pick All (in Picking Menu) → Close( the Mesh Tool window)模型施加束分下底和直的施加x 和 y 方向的束ANSYS Main Menu: Solution→ Define Loads→ Apply→ Structural→ Displacement→ On lines →底→OK → select:ALL DOF → OK斜施加x 方向的散布荷ANSYS 命令菜: Parameters→ Functions→ Define/Edit→ 1)在下方的下拉列表框内x ,作置的量;2) 在Result窗口中出{X},写入所施加的荷函数:1000*{X} ;3) File>Save(文件展名:func)→返回:Parameters→ Functions→ Read from file:将需要的.func文件翻开,任一个参数名,它表示随之将施加的荷→ OK→ ANSYS Main Menu: Solution→ Define Loads→ Apply→Structural→ Pressure→ On Lines→拾取斜;OK→在下拉列表框中,:Existing table (来自用定的量)→ OK →需要的荷参数名→OK剖析算ANSYS Main Menu: Solution→Solve→ Current LS→OK(to close the solve Current Load Step window)→OK果示确立目前数据最后步的数据ANSYS Main Menu: General Postproc→ Read Result→ Last Set看在外力作用下的形ANSYS Main Menu: General Postproc→ Plot Results → Deformed Shape→select Def + Undeformed→ OK看点位移散布状况Contour Plot→ Nodal Solu⋯→ select: DOF solution→Displacement vctor sum→ Def + Undeformed→OK看点力散布状况Contour Plot→ Nodal Solu⋯→ select: Stress→ XY shear stress→Def + Undeformed → OK退出系ANSYS Utility Menu: File→ Exit ⋯→ Save Everything→ OK三.结果剖析三节点常应变单元( 6 个节点, 4 个单元)几何模型图变形图,节点位移图,节点应力争,节点应变图六节点常应变单元( 6个节点, 4个单元)几何模型图变形图,节点位移图,节点应力争,节点应变图分别采纳同样单元数目的三节点常应变单元和六节点三角形单元计算结果比较单元区分方案变形大小应力大小应变大小值的比较剖析三节点三角形DMX:DMX:DMX: 1.最大变形值小;单元SMX:SMN:2778SMN: 2.最大应力值小;SMX:8749SMX: 3.最大应变值小。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

有限元分析作业作业名称横臂梁有限元建模分析姓名学号班级一、问题描述图25所示为一工字钢梁,两端均为固定端,其截面尺寸为,16,2.0,.0===。

试建立该工字钢梁的三维实体模型,并.0=0.1=,l03cmmdm02b,m.0ma在考虑重力的情况下对其进行结构静力分析。

其他已知参数如下:12弹性模量(也称杨式模量) E= 206GPa ;泊松比3.0=u ;材料密度3/7800m kg =ρ;重力加速度2/8.9s m g =;作用力Fy 作用于梁的上表面沿长度方向中线处,为分布力,其大小Fy=-5000N二、实训目的本实训的目的是使学生学会掌握ANSYS 在三维实体建模方面的一些技术,并深刻体会ANSYS 软件在网格划分方面的强大功能。

三、结果演示使用ASSY S 8。

0软件对该工字钢梁进行结构静图26单元类型库对话框图27 单元类型对话框图25 工字钢结构示意图3力分析,显示其节点位移云图。

四、实训步骤(一)ASSYS8.0的启动与设置与实训1第一步骤完全相同,请参考。

(二)单元类型、几何特性及材料特性定义1定义单元类型。

点击主菜单中的“Preprocessor>Element Type >Add/Edit/Delete ”,弹出对话框,点击对话框中的“Add…”按钮,又弹出一对话框(图26),选中该对话框中的“Solid ”和“Brick 8node 45”选项,点击“OK ”,关闭图26对话框,返回至上一级对话框,此时,对话框中出现刚才选中的单元类型:Solid45,如图27所示。

点击“Close ”,关闭图27所示对话框。

注:Solid45单元用于建立三维实体结构的有限元分析模型,该单元由8个节点组成,每个节点具有X 、Y 、Z 方向的三个移动自由度。

2.定义材料特性。

点击主菜单中的 “Preprocessor>Material Props >Material Models ”,弹出窗口如图28所示,逐级双击右框中“Structural\ Linear\ Elastic\ Isotropic ”前图标,弹出下一级对话框,在“弹性模量”(EX )文本框中输入:2.06e11,在“泊松比”(PRXY )文本框中输入:0.3,如图29所示,点击“O K ”图28 材料特性对话框图28 材料特性参数对话框4按钮,回到上一级对话框,然后,双击右框中的“Density ”选项,在弹出对话框的“DENS ”一栏中输入材料密度:7800,点击“OK ”按钮关闭对话框。

最后,点击图2-31所示窗口右上角“关闭”该窗口。

(三)工字钢三维实体模型的建立1.生成关键点。

图30所示的工字钢梁的横截面由12个关键点连线而成,其各点坐标分别为:1(-0.08,0,0)、2(0.08,0,0)、3(0.08,0.02,0)、4(0.015,0.02,0)、5(-0.015,0.18,0)、6(-0.08,0.18,0)、7(0.08,0.02,0)、8(-0.08,0.02,0)、9(-0.08,0.18,0)、10(-0.015,0.18,0)、11(-0.015,0.02,0)、12(-0.08,0.02,0)。

点击主菜单中的“Preprocessor>Modeling>Create>Keypoints>In Active CS ”,弹出对话框。

在“Keypoint number ”一栏中输入关键点号1,在“XYZ Location”一栏中输入关键点1的坐标(-0.08,0,0),如图30所示,点击“Apply ”按钮,同理将2~12点的坐标输入,此时,在显示窗口上显示所生成的12个关键点的位置。

2.生成直线。

点击主菜单中的“Preprocessor>Modeling>Create >Lines >Lines>StraightLine ”,弹出关键点选择对话框,依次点选关键点1、2,点击“Apply ”按钮,即可生成第一条直线。

同图30 节点生成参数输入对话框图31 生成直线显示图32 面选择对话框5理,分别点击2、3;3、4;4、5;5、6;6、7;7、8;8、9;9、10;10、11;11、12;12、1可生成其余11条直线。

生成后的组成工字钢梁横截面的直线如图31所示。

3.生成平面。

点击主菜单中的“Preprocessor>Model ing>Create >Areas>Ar bitrary>By Lines ”,弹出“直线选择”对话框,依次点选1~12直线,点击“OK ”按钮关闭对话框,即可生成工字钢的横截面。

4.生成三维实体。

点击主菜单中的“Preprocessor>Modeling>>Operate>Extrude>Areas >Along Normal ”,弹出平面选择对话框32,点选上一步骤生成的平面,点击“OK ”按钮。

之后弹出另一对话框33,在“DIST ”一栏中输入:1(工字钢梁的长度),其他保留缺省设置,点击OK 按钮关闭对话框,即可生成工字钢梁的三维实体模型。

如图34所示。

(四)网络划分1.设定单元大小。

点击主菜单中的“Preprocess or>Meshing>M eshTool ”,弹出对话框,在“Size Control ”标签中的Global 一栏点击Set 按钮,弹出图33 平面拉伸成体的参数设置图34 工字钢梁三维实体模型图36 划分网格后的工字钢梁模型“网格尺寸设置”对话框,在SIZE一栏中输入:0.02,其他保留缺省设置,点击OK按钮关闭对话框。

2.接着上一步,在图35的划分网格的对话框中,选中单选框“Hex”和“Sweep”,其他保留缺省设置,然后点击“Sweep”按钮,弹出体选择对话框,点选34中的工字钢梁实体,并点击OK按钮,即可完成对整个实体结构的网格划分,其结果如36所示。

(五)施加载荷1.施加位移约束。

点击主菜单的“Preprecessor>Loads>DefineLoads>Apply>Structuaral>Displacemengt>On Areas”,弹出面选择对话框,点击该工字梁的左端面,点击“OK”按钮,弹出对话框如图示,选择右上列表框中的“All DOF”,并点击“OK”按钮,即可完成对左端面的位移约束,相当于梁的固定端。

同理,对工字钢的右端面进行固定端约束。

2.施加分布力(Fy)载荷。

(1)选择施力节点。

点击应用菜单中的“Select>Entities...”,弹出对话框如图37所示,在第一个列表框中选择“Nodes”选项,第二个列表框中选择“By Location”选项,选中“Zcoordinates”单选框,并在“Min,Max”参数的文本框中输入:0.5(表示选择工字钢梁沿的中间横截面上的所有节点),其他参数保留缺省设置,点击“Apply”按钮完成选择。

点击“Plot”按钮,在显示窗口上显示出工字钢梁中间横截面上的所有节点。

然后,在图37所示对话框中选中“Zcoordinates”单选框,在“Min,Max”参数文本框中输入:0.2(表示工字钢梁的上表面),选中“Reselect”(表示在现有活动节点——即上述选择的中间横截面中,再选择y坐标等于0.2的节点为活动节点)单选框,其他参数保留缺省设置(参见图37),然后依次点击“Apply”和“Plot”按钮,即可在显示窗口上显示出工字钢梁上表面沿长度方向中线处的一组节点,这组节点即为施力节点。

67(2)施加载荷。

点击主菜单中的“Preprocessor>Loads>DefineLoads>Apply>Structural>Force/Moment>On Loads ”,弹出“节点选择”对话框,点击“Pick All ”按钮,即可选中(1)中所选择的这组需要施力的节点,之后弹出另一个对话框,在该对话框中的“Direction of force/mom ”一项中选择:“FY,在Force/moment value ”一项中输入:-5000(注:负号表示力的方向与Y 的方向相反),其他保留缺省装置,如图38所示,然后点击“OK ”按钮关闭对话框,这样,通过在该组节点上施加与Y 向相反的作用力,就可以模拟该实训中所要求的分布力Fy =-5000N 。

(3)恢复选择所有节点。

在求解之前必须选择所有已创建的对象为活动对象(如点、线、面、体、单元等),否则求解会出错。

因此,点击应用菜单中的“Select>Everything ”,即可完成该项工作。

需要注意的是,此时显示窗口仅显示施力节点及作用力的方向箭头。

若要显示整个工字钢梁的网络模型,可点击应用菜单中的“Plot>Elements ”即可。

3.施加重力载荷。

点击主菜单中的“Preprocessor>Loads>DefineLoads>Apply>Structural>Inertia>Gravity ”,在弹出对话框的“ACELY ”一栏中输入:9.8(表示沿Y 方向的重力加速度为9.8m/s ,系统会自动利用密度等参数进行分析计算),其他保留缺省设置,点击“OK ”关闭对话框。

到此为止,有限元分析的前置处理部分已经结束。

(六)求解点击主菜单中的“Solution>Solve>Current LS ”,在弹出对话框中点击“OK ”按钮,开始进行分析求解。

分析完成后,又弹出一信息窗口提示用户已完成求解,点击“Close ”按钮关闭对话框图35 网格划分对话框图37 节点选择即可。

至于在求解时产生的STATUS Command窗口,点击“File>Close”关闭即可。

说明:到此为止,有限元分析的求解部分已经结束。

(七)分析结果浏览1.绘制节点位移云图。

点击主菜单中的“General Postproc>Plot Results>Contour Plot>Nodal Solu”,弹出对话框,选中右上列表框“Translation”栏中的“UY”选项,其他保留缺省设置。

点击“OK”按钮,即可显示本实训工字钢梁各节点在重力和Fy作用下的位移云图,如图40所示。

同理,通过在图39所示对话框中选择不同的选项,也可以绘制各节点的应力以及沿其他方向的云图。

2.列举各节点的位移解。

点击主菜单中的General Postproc>Plot Results>Contour Plot>Nodal Solu”,弹出对话框如图39所示,全部保留缺省设置,点击“OK”按钮关闭对话框,并弹出一列表窗口,显示了该工字钢梁各节点的位移情况,图38 施加载荷时的参数设置8 图39 节点位移显示设置显然,由于受力方向为y方向,因此,从窗口数据看出,各节点沿y的位移最大。