模具设计用法大全

Solidworks2022模具设计的基本方法

Solidworks2022模具设计的基本方法模具工具分模方法一:分割法。

流程如下----打开零件拔模分析方向,角度,面分类。

灯泡可显隐正负拔模面。

可设定正负拔模面颜色。

勾选后会保存绘图区的颜色分类。

注:出现跨立面(跨越正负拔模的面)需用“分割线”(指定类型为轮廓)处理。

修改模型上面如果出现需要拔模的面可对其修改。

缩放比例缩放点可以不管。

使用统一比例。

分形线设定拔模方向、拔模角,点击拔模分析进行分形线创建,并注意信息提示是否要建立关闭曲面。

确定完成分形线的创建。

关闭曲面点击按钮,通常会自动默认,确认即可。

分形面点击按钮,通常会自动默认,确认即可。

切削分割于主分形面处建立一个基准面并绘制前后模料截面草图,点击切削分割,选择刚建立的草图,设定前后方向深度,确定。

分开保存过滤实体,选前模或后模实体,右键,插入到新零件,输入前模或后模名称,保存。

整体保存保存为新的多实体零件:文件,另存为,文件名,保存。

分模方法二:缝合法。

同方法一,但切削分割改为直纹,平面等,缝合为上下模。

分模方法三:装配法(多零件分模此法更好,可先分鑲件、行位再分前后模)。

建立零件文件(可以多实体零件),建立容器零件文件,建立装配文件,编辑容器件,型腔(即相蚀,指令在特征或模具工具内),保存装配体,再次打开容器零件,曲面工具曲线工具建分型面(无法拾取边线时可将其剖开)分割出前后模。

附1:分割零件----分割,选择剪裁曲面(可多个),单击切除零件,在所产生实体下,勾选要保存的实体,确定(未保存的实体不会被分割,仍然包含原来的零件)。

所有已保存的实体将会出现在图形区域中,并列在FeatureManager设计树的实体下,成为多实体零件。

展开FeatureManager设计树中的实体,右键单击各分割的实体,插入到新零件,在对话框中为新零件键入一名称,单击保存(便将分割的各实体保存为新的零件)。

然后可以建立新的装配体进行新的装配。

另:多实体零件还可以随意组合并命名为新的零件。

UG模具设计实用技巧

UG模具设计实用技巧一、合理的模型准备在进行UG模具设计前,首先需要对模型进行准备。

这包括模型的导入、几何形状的修补和分离等。

在导入模型时,需要确保模型文件格式正确且完整,避免导入错误或缺失部分;在修补模型时,需要修复模型表面的孔洞、尖锐边或褶皱等问题;在分离模型时,需要将需要设计的部分单独提取出来,方便后续的设计操作。

二、标准件库的使用UG软件自带了丰富的标准件库,使用这些标准件可以大大简化设计过程,提高设计效率。

在进行模具设计时,可以先查找标准件库中是否存在所需要的标准件,并将其导入到设计模型中,然后对其进行必要的修改调整。

这样可以避免从头开始设计标准件,减少工作量。

三、合理的构思和设计在进行UG模具设计时,需要根据实际需求进行合理的构思和设计。

不同的模具有不同的设计要求,需要考虑到模具的结构、功能和加工工艺等方面。

在进行设计时,需要全面考虑各种因素,如模具的易于装配和拆卸、模具的强度和稳定性、模具的使用周期和维修方便性等。

同时还需要充分利用UG软件的分析功能,进行模拟和检查,确定设计的可行性和合理性。

四、灵活的参数化设计在进行UG模具设计时,可以利用UG软件的参数化设计功能进行设计。

通过定义和控制参数,可以方便地修改和调整模具的尺寸和形态。

这样可以大大增加设计的灵活性和可修改性,减少设计重复工作。

同时还可以通过参数化设计,快速生成多个类似的模型,提高设计效率。

五、充分利用UG软件的分析功能UG软件具有强大的分析功能,可以进行模拟、分析和优化等操作。

在进行UG模具设计时,可以通过分析功能对模具进行强度、刚度和可行性等方面进行验证。

通过模拟和分析,可以找出设计中的问题,并对其进行调整和优化。

这样可以使设计更加合理和可靠,提高模具的质量和效率。

六、合理的设计结构在进行UG模具设计时,需要设计合理的结构。

合理的设计结构可以提高模具的稳定性和精度,降低零件的加工难度和成本。

在设计时,需要注意模具的分段、引导、润滑和保护等方面。

模具设计方法

模具设计方法模具是制造工业产品所必需的重要工具,其设计的合理与否直接影响到产品的质量、成本和生产效率。

本文将介绍几种常见的模具设计方法,以帮助读者更好地掌握模具设计的技巧和要点。

一、模具设计概述模具设计是指根据产品的形状、尺寸和工艺要求,设计出适合的模具结构,并通过制造模具来实现产品的批量生产。

模具设计的目标是确保产品的质量、提高生产效率和降低生产成本。

二、1. 产品设计和工艺分析:在开始模具设计之前,首先需要对产品进行设计和工艺分析。

通过了解产品的形状、尺寸、材料以及加工工艺要求,可以为模具的设计提供重要的参考依据。

2. 模具结构设计:在进行模具结构设计时,需要考虑以下几个方面:- 确定模具的类型:根据产品的特点和加工要求,选择合适的模具类型,如冲压模具、注塑模具、压铸模具等。

- 分析产品的结构特点:了解产品的结构特点,确定模具的开口方向、分模方式以及脱模装置的设计。

- 确定模具的尺寸和结构形式:根据产品的尺寸要求,确定模具的尺寸,选择合适的结构形式,如单腔或多腔结构。

- 考虑模具的可制造性:模具的设计应考虑到可制造性,尽量采用标准件和常用材料,减少加工难度和成本。

3. 模具零部件设计:在进行模具零部件设计时,需要注意以下几点:- 分模方式和脱模装置的设计:根据产品的特点,选择合适的分模方式和脱模装置,以便从模具中顺利脱出成品。

- 模具零件的材料选择:选择合适的模具零件材料,具有良好的刚度和抗磨性能,以保证模具的使用寿命和稳定性。

- 零部件的加工精度和配合尺寸:模具零部件的加工精度和配合尺寸应满足产品的要求,保证产品的加工精度和尺寸精度。

4. 模具加工和装配:在进行模具加工和装配时,需要注意以下几个方面:- 合理的加工工艺和设备选择:根据模具的结构和材料特点,选择合适的加工工艺和设备,确保模具的加工精度和质量。

- 加工过程中的质量控制:在模具加工过程中,需要进行严格的质量控制,及时发现和解决加工中的问题,避免影响模具的使用效果。

模具设计实用技巧

1.所有模具都要考虑合模时各个活块的安全性,即模具活块在上模

压下来时活块定位上要有足够大的斜度,即使活块有2-3mm的错位,合模时也能是活块聚合,活块尽可能避免尖角、过薄等。

2.定位销上凸的销子应装在上模,以利于观察合模时模具是否对齐,

切勿装反。

3.所有抽芯活块应该保证有抽活块时的把手,有利于去活块,圆柱

抽芯把手带孔。

4.模具都要上下模打丝孔带吊环螺母,解决搬用起吊困难,

5.模具按压蜡机型号设计,既要安装在压蜡机上,实现自动化,也

不妨用铝框放大模具。

模具尺寸过大请按50吨压蜡机设置,

6.字块请刻清完整图号。

比如AM21421,AM21851

7.50吨压蜡机压板最低高度320 注蜡孔最低200 最高380 上压

板到注蜡孔最小距离120 上压板大小下压板大小

8.30吨压蜡机压板最低高度130 注蜡孔最低70 最高230上压板到

注蜡孔最小距离120 上压板大小600*600 下压板大小630*630

9.模具尺寸大于400*400请放大模具做到50吨压蜡机上,50吨压

蜡机压板工装与30吨不一样请注意。

模具设计基础知识详解

模具设计基础知识详解一、模胚类:唧嘴=浇口衬套(浇口套)法兰=(定模浇口衬套)定位环扶针=回针(复位杆)垃圾钉=顶针板止停销杯头螺丝=内六角沉孔螺丝水口边=细水口或简化型模胚的从水口板上贯下来的那支导柱中托司=顶针板导柱零度块工字板=码模板方型辅助器直衡=直冲师傅位=标数基准撑头=支承柱法兰=定位导圈方铁=垫仔方模胚阔度=模胚宽度公仔模=铍铜模、雕刻模回针=复针=回程杆B板=固定板托板=垫板儿构=机构导柱=边钉导套=边钉套二、模具类:前模=又叫A模或定模后模=又叫B模或动模行位=滑块=抽芯钶=镶在后模上的芯子(或叫模仁)斜导柱=斜边行位锁紧块=铲鸡偷胶=减胶火山口=司筒底部的减胶位公模肉=后模母模肉=前模环保标志=回收章细水口=针点浇口潜水=针点浇口镶件=入子排气槽=逃气道披锋=毛边加胶=加料密封圈=胶圈中托司=顶出导柱(套)=哥林柱水口扣针=拉料顶针(拉料杆)插穿(碰穿)=靠破波子螺丝=定位珠斜顶=斜方水塔,水桶=模仁上钻个深孔,中间用铜片或亚加力板隔开,运水一边进一边出来冷却的水喉水嘴=冷却水接口呵=模仁铜公=放电用的电极弹弓=弹簧入水=进胶点入子=镶件(INSERT)入子为台湾叫法行位=滑块司筒=套筒斜顶=斜顶块或斜顶杆KO孔=顶棍孔司筒针=套筒针撑头=支撑柱(防止B板变形的)铲鸡=行位锁紧块,也叫束子治具=工具喉咀=水管头行位波仔=滑块斜器中托司=浇口衬套水口板=流道板细水口板=分流道板勾针=拉料杆B板=动模板A板=定模板产品的夹线=分型线运水=冷却水道回针=复位顶针隔热板=热流道模上用的撬模位=用来公开AB板的码模坑=注射时固定上下模的通框=把框开成通的呵芯=型芯扁顶=扁形顶针(用于肋位的顶出)啤把=拔模斜度火箭脚=位于司筒的加强筋大水口模=二板模小水口模=三板模斜顶(又叫推方)=楣仔方方铁=凳仔方支柱=撑头冷却水=运水铜公=电极放电间隙=火花位凳脚=方铁1公厘=1mm1丝=1个计量单位=0.01mm用手工执出来=用钳工来抛修师傅位=基准位=放电时的铜公分中位位置倒扣=反的脱模斜度刀路=加工程序校杯=前模弹出开模的内行位PL面(音啪啪面)=分模面反柯:将正常情况下的前后模料位倒过来开模的方法,比如玩具车模具开模时,如果车外形面放后模出就是反柯浮柯:局部有倒扣的地方采用小镶件弹出的出模方法吃前模:开模时,产品留在前模顶白:顶出时所需脱模力较大,顶针不够力,使产品局部被顶坏,从产品正面看,有明显的白色或者胶位高出,又叫顶高水口烘印:潜水时入水点在制品外观面上留下痕迹斜度:啤把(bieba)正斜度:正啤把负斜度:反啤把前模与后模“复模---第一次合模”=fit模模具抛光=省模模具测量=卡数撑头=撑柱=后模防变形圆柱基米螺丝=无头螺丝前模斜弹:前模弹出大行位滞料口:冷料井排气:容易走胶,避免产品缺胶,烧焦等管针=定位镶件的针=定位针抽芯=行位=滑块斜顶=斜锲5顶块:防产品顶白,在后面装顶针的大块顶出镶件枕位:前后模高出主分型面的封胶镶块电木模=啤电木粉类勾针:将流道固定于一侧的倒扣针飞模=Fit Mold(音)=使模具前后模吻合入水点=进胶点镶呵=后模镶件拉模=脱白=拉白(脱模困难产生的缺陷)分型面=PL面边=导柱斜边=斜导柱运水=冷却水道抄数=逆向工程垃圾位=排渣井(溢流槽)后模一般叫壳(CORE)三、机械类工具类:锣床=铣床锣床批士=铣床虎口钳磨床批士=磨床打直角虎门钳匙把=活钳或开口扳手的一种称呼虎钳=批士C形夹=虾公码钻孔=钻窿捻把:丝攻攻牙用的一种板手四、刀具工具类、模具加工类:牙嗒=丝攻坑手=攻牙用的扳手机转=铁圆规奔子=磨成尖头用于敲击划线相交定位点的工具飞模=合模外(音是如此,估计是WIRE)=线切割放电=打火花省模,打光=抛光开粗=粗加工,留少许余量开框=模胚上加工放模仁的位置穿线孔=线割时用来穿钼丝的晒纹=就是产品表面磨砂面粗公=电火花粗加工用的铜公精公=电火花精加工用的铜公晒字=做好菲林再拿去加字体的加工方法粉针:粉未合金打磨头火石仔:塑泥砂轮磨头电蚀:电解成形钢模:塑胶模棱线:过渡线,两曲面渐过渡交线介子:垫圈码仔装夹工具,一种三角形斜面开扣位槽的垫块FIT模=合模EDM=打火花光刀=用来指CNC精加工加工模仁,多用于公模FIT模刷色粉叫打红丹蚀纹=晒纹=咬花(产品表面处理)电脉冲=火花机铣床上的定位块=马仔铣刀=锣刀刀具过切习惯于叫弹刀用铜公蚀出不好锣的铜公习惯于叫铜打铜模定位习惯于叫打表对刀叫碰数撞刀、踩刀习惯于叫打飞机加冷却液习惯于叫加水改程式习惯于叫改数F速很快机却走得慢习惯于叫爬坡五、产品类:止口=夹口美术线,又称遮丑线啤把=拔模斜度火箭脚=位于司柱的加强筋加强筋=加强用的骨位美工线=上下盖装配的中间的间隙(可有效防止错位)啤(bie)机=注射机一啤=一套模啤出来的部件杯士=介子骨位=肋组立图=装配图止口=夹口美术线,又称遮丑线夹水纹=熔胶线火花纹=电火花加工后留下的纹水口料=掺有回收塑料的原料赛钢=POM防弹胶=PC透明大力胶=SAN亚加力=PMMA(有机玻璃)超不碎胶=ABS(工程塑料)硬胶=GPPS不碎硬胶=HIPS软胶=PE尼龙=PA防弹胶=PC百折胶=PPReduce(add) plastic---减(加)胶Burr/flash---披峰Burn mark---烧焦White ejector mark---顶针印、顶白Black specs---黑点、黑斑Discoloration---混色、污点Gloss---光泽Jetting---蛇纹Worming---走水纹Sink mark---缩水Void/bubble---气泡、夹气Distortion---变形Warpage---翘曲Short molding n-fill---缺胶、未走齐Weld line/knit line---夹水线Discarded as useless---报废Split line---夹线Stick in sprue bushing/cavity/core ---粘唧咀/前模/后模Stress break/crack---顶裂Brittleeness---脆性、易脆Drag mark---拖花Charred streaks---烧焦痕Dull spot near the gate---入水烘Gate---入水Gate location---进入位Gate type---水口形式Edge gate---大水口Pin-point gate---细水口Gate size---水口大小Switching runner/gate---转水口Sprue diameter---唧嘴口径夹水纹=因局部冷却过快形成的产品缺陷流纹=水波纹=透明产品的表面缩水波纹夹水线=产品走胶至最后部位的熔接线拉粒料=再生料=将水口重新提纯的原料拖花:产品因拔模斜度不够出模时产生的产品发白现象返白:因顶出位置不当或受力不均产生的产品发白现象困气:因模具排气不良或注射速度过快,使空气无法排除产生的现象三、钢料材质类:40 CrMn Mo 7=瑞典718日本产 NAK80 X 40 CrMo V51=一胜百(ASSAB)8407日本SKD61 X42 Cr 13=一胜百(ASSAB)S-136ESR X36 CrMo17=一胜百(ASSAB) S-136H中炭钢或45#钢香港称为王牌钢。

模具设计UG工程图全部教程

模具设计UG工程图全部教程一、简介模具是工业制造中广泛应用的一种工具,用于在工业生产中制造各种产品。

UG软件是一款专业的三维设计和工程分析软件,可以用于进行模具设计和工程图绘制。

本教程将介绍使用UG软件进行模具设计和绘制工程图的全部流程和操作方法。

二、模具设计基础在进行模具设计之前,需要了解一些基础知识和概念。

1. 模具种类模具可以分为冲压模具、塑料模具、铸造模具等多种类型。

不同种类的模具在设计和工程图绘制时有一些差异,需要根据具体情况选择合适的方法。

2. 模具零件模具由多个零件组成,如模具腔、模具芯、顶针、滑块等。

在设计过程中,需要根据产品要求和生产工艺选择合适的零件来组成模具。

3. 模具尺寸和公差模具设计中的尺寸和公差是非常重要的,它们直接影响着产品的质量和使用效果。

需要根据产品要求和工艺条件来确定模具的尺寸和公差。

三、UG模具设计流程UG软件是一款功能强大的三维设计软件,它提供了丰富的工具和功能,能够帮助工程师进行高效的模具设计和工程图绘制。

以下是一个基本的UG模具设计流程:1.创建新模型:使用UG软件创建一个新的模型文件,确定模具的整体形状和尺寸。

2.绘制模具零件:根据模具的构造和设计要求,使用UG软件绘制各个模具零件,如模具腔、模具芯等。

3.组装模具零件:将各个模具零件按照设计要求进行组装,确保它们能够正确地配合和运动。

4.添加标注和公差:根据产品要求和设计要求,对模具进行标注和添加公差,以确保模具满足产品的质量要求。

5.创建工程图:使用UG软件创建模具的工程图,包括三视图、剖视图、放样图等,以便更好地理解模具的结构和尺寸。

四、UG模具设计的常用功能UG软件提供了许多功能,可以帮助工程师更方便地进行模具设计和工程图绘制。

以下是一些常用的功能:1. 实体建模UG软件提供了实体建模功能,可以用于绘制模具的三维模型。

通过添加、修剪、旋转等操作,可以快速而准确地绘制模具的形状和尺寸。

2. 装配UG软件的装配功能可以帮助工程师将模具的各个零件进行组装,确保它们在实际使用中能够正确地配合和运动。

模具设计说明

模具设计一.基本技能1.SS功能模块调入.2.绘图基本环境配置(材质/材厚,间隙精度很重要,一般取0.10~0.15).3.立体图绘制.4.用户坐标系变换/3d旋转/查询/恢复/封闭捌角/2.5d视图变换/3d染色等命令之使用.二.利用2d图面建立3d产品1.利用3d展开中的清除命令先对2d图面清除一遍. (可清除重复线及断线)2.确认2d产品图是1:1绘制并进行尺寸优化.3.选择产品基准及方向(与实际料条上产品放置方向一致).4.利用3d旋转,移动,COPY等命令拼接以内侧尺寸为主的3d产品立体图.5.圆弧端点必须用直线相连.6.利用3d展开中的清除命令清除一遍.7.确认拼接完成的3d产品是否有误.三.主要成形形状2d分布展开1.选择需要进行二维分布展开之形状.2.确认该形状没有多余重复线或断线,相互平行且间距一个材厚.3.选择形状定义时不要把表示厚度的线段选上.4.根据所需选择完全展开及分布展开.四.三维零件展开1.3d展开前处理(清除及大圆弧拐角取直)2.设定弯曲半径及材厚(指大部分相同的弯曲半径)3.验证零件4.展开基准选择5.选择向内或向外弯曲及指定特殊弯曲半径向内弯曲────折弯线是材料内侧向外弯曲────折弯线是材料外侧6.基准面上内向凸台直接展开侧边上内向凸台先固定在辅助项上,尔后再展开7.展开(长度与2d相互确认)8.清除9.零件展开,形状确认,外形须是连续线,工艺性小圆角R0.150绘制10.折弯线确认折弯线不能在肉内,即折弯线须与展开外形相连,否则需增加弯曲工艺性圆角或延长折弯线五.排样.(初始化设置)1.把展开毛坯旋转成排样方向(与3d立体图方向一致)2.加入零件3.根据展开毛坯,考虑冲子﹑模仁强度,预估料宽及pitch4.优化:料宽,Pitch,旋转角度,材料利用率5.建立窗口(CHK折弯线是否丢失,如有丢失,说明折弯线在肉里)6.在窗口内对冲子形状﹑接刀﹑定位圆孔﹑carrier形状进行编辑,连续料条须安排冲子切断,生成料条后再删除7.定义冲子(R0.150须画出),初步确定冲切顺序,(考虑冲子﹑模仁强度,模具长度),如无法自动定义,可采用手工选择.把圆冲子定义成Pilot8.排样及方案论证追加,删除工步,查看编辑工步内容,调整顺序,充分建立最佳排样,CHK折弯线是否丢失,被取代的料条是否变白色.9.折弯(采用中间SPLIT选项)对不能折弯部分进行三维折弯,确认折弯后尺寸10.成本计算,当数量是1时,即单个零件成本11.料条标注(工序内容及尺寸)六.模具设计(采用foxconn初始化配置)一)模板设计(名称不能改),根据料条长度画出模板长和宽1.定义凹模板2.用查询定义下垫板3.生成模座(长X宽)选用主导柱(滚动)大小及分布位置,确定模座大小(长和宽)把冲子固定板,名称改成P01A14.用查询命令,生成上垫板5.画出剥料板背板外形尔后定义成剥料板背板6. 画出剥料板外形尔后定义成剥料板,厚度=20or25or30-t7. 创建弹簧,是生成实体模型时剥料板能弹出来,也可不用二)用查询命令CHK各下料冲子﹑剥料板等间隙三)工站设计1.镶件生成,以靠肩形式2.插入压板3.Pilot4.Lifter(不要和废料太近)5.成形让位6.导板7.落料,吹气,小顶杆8.剥料板上闪料条9.成形工站设计,先用普通办法画出仿真图,尔后定义成冲子,模仁,在下模部分先画出冲子与模仁相对位置,尔后影射到上模四)创建模具标准件1.螺丝固定下模板-模座下垫板-模座剥料板-背板冲子板-上模座上垫板-上模座,(可以利用COPY .MOVE,镜向至凸模,查询重新安装等命令进行编辑.2.DOWEL PIN3.GJ PIN(在合模命令状态下检查上下模是否重合)4.SENSOR5.付导柱(上下分开插入,合模时移到一起)6.DISK(大)7.等高套8.Pilot(用沉孔,上下模分开插入)9.M14, 310固定孔, M16侧边搬运孔,U形槽10.STOP(上下分开插入)八.出图1.下模板1)多余圆孔删除,数量修改,字母位置调整2)精加工颜色编辑3)侧边螺丝,斜槽绘制4)标注尺寸(采用半自动标注)a.外形尺寸b.外侧MC尺寸c.前后WC框口尺寸d.侧边尺寸5)插图框,名称2.垫板1)落料孔编辑(外形拉直)2)孔数3)尺寸4)调整滑块槽5)吹气孔3.模座1)落料孔编辑(外形拉直)2)孔数3)尺寸(高精度孔表尺寸编辑)4)精加工颜色编辑4.剥料板(20min)1)中间闪材料槽2)框口中间冲子形状删除3)Pilot孔编辑,字母移动4)精加工颜色5)M6改成THR6)画法与现有相反5.剥料板背板1)字母移位2)编辑a.改变闪冲子孔颜色,形状拉直,增加R1.5b.改燮闪压板颜色c.不必线条删除d.细小孔用圆孔3)M6 沉孔CB BOTT4)画法与现有相反6.冲子板1)精加工孔颜色2)T=20.0003)侧边调整M4螺孔7.上垫板:调整滑槽8.上模座1)精加工孔颜色2)多余线条删除3)侧边M169.出零件图A.下料工站,总图上先取SP点1)SP点2)未注R3)剥料板入子靠肩4)冲子压板槽5)刀口标注6)PG冲子根部手工画出7)尺寸标注(半自动尺寸标注)8)冲子固定入子,直接用剥料板入子,改厚度B.成形工站:用普通方法画出冲子模仁,尔后用半自动尺寸标注,其间隙取在冲子上,即冲子周边小0.005。

模具设计技巧

QQ群193612851 总页数页次4 1模具设计经验一、当把成品图调进模图时,成品图必须乘缩水。

(模具尺寸=产品尺寸×缩水)必须把成品图MIRROR(镜射)一次,即模圈里的成品图是反像的(成品是完全对称的除外)在前模,应把不属于前模的线条删除在后模,应把不属于后模的线修删除。

二、成品在模具里应遵循分中的原则,特别是对称的,成品如果不分中,到工场加工时很可能出错。

三、所有枕位之模具,枕位必须避开入水,无法避开时要加水口铁。

四、成品之间12—20mm(特殊情况下,可以作3mm)当入水为潜水时,应有足够的潜水位置,成品至CORE边15-50mm,成品至CORE的边距与制品的存度有关,一般制品可参考下表经验数值选定。

制品的厚度(mm)成品至CORE边数值(mm)2015—2020—3020—3030—4030—40﹥4050五、藏CORE(内模料)深度28mm以上,前后模内模料厚度与制品的平面投影面积有关,一般制品可参考下表,经验数值选QQ群193612851 总页数页次4 2 定。

CORE料边至回针应有10mm距离。

制品平面投影面积前模内模料厚度A+型腔深度后模内模料厚度B+型腔深度SP、CMmmMm﹤77253277—1163238116—1543850154—1934464≧1935076CORE料宽度一般比顶针极宽或窄5—10mm,最低限度成品胶位应在顶针板内不影响落顶针,CORE料边至模胚边一般应有45—80mm六、当在一块内模料上出多个CAVITY时,内模料大小不超过200×200mm。

七、模内镶入模框中圆角一般取10mm,如要开精框时则取16mm或更大,铍铜模模内不倒圆角。

八、任何一种塑胶入水位置应避免从唧咀直行入型腔。

九、镜面透明之啤塑(K料、亚加力、PC等)应注意,冷料井入水流量及入水位置不能直衡(冲),一般作成“S”型缓冲入水,扇形浇品,使成品表面避免产生气级流雲。

(数控模具设计)模具设计知识精编

(数控模具设计)模具设计知识限位钉安装在下顶出板和动模固定板之间用于防止下顶出板吸附动模固定板。

1顶棍孔在动模固定板的对称中心处,注塑机通过它作用和下顶出板将完成注塑的零件顶出。

2支撑柱安装在动模板底部和动模固定板之间以防止注塑时过高的压力让动模板变形。

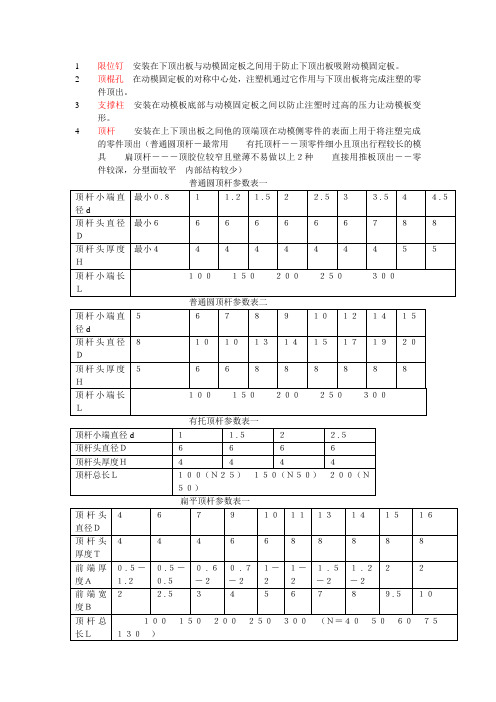

3顶杆安装在上下顶出板之间他的顶端顶在动模侧零件的表面上用于将注塑完成的零件顶出(普通圆顶杆-最常用有托顶杆――顶零件细小且顶出行程较长的模具扁顶杆―――顶胶位较窄且壁薄不易做之上2种直接用推板顶出――零件较深,分型面较平内部结构较少)普通圆顶杆参数表壹普通圆顶杆参数表二有托顶杆参数表壹扁平顶杆参数表壹4复位杆(回针)安装在上下顶出板之间他的顶端顶在分型面上面,用于将顶出后的的上下顶出板及上面的相关运动机构复位。

5拉杆安装在定模侧用于确保模具多次分型动作按顺序依次开启。

6导柱和导套安装在动模侧动模板底部和动模固定板之间用于防止顶杆顶出零件时顶出不均衡损坏零件。

7冷却水道要做到快速冷却均匀模温加工方便,利用水道的排列方式保持冷却的平衡,尽可能减少入水和出水的温差。

1内模水道,是冷却的最为普通的壹种,水道经过模板和模仁,冷却水从模板进入模仁,带着热量又从模仁进入模板这样循环。

冷却水道的中心线和型腔壁的距离应为冷却水道直径的1倍---2倍;俩冷却水道中心距约为水道直径3倍-----5倍,水道直径壹般在8mm之上.壹般冷却水道要尽可能的多. 8流道设计A主流道1垂直式主流道,小端直径即主流道和注塑机喷嘴接触处的直径d 壹般取d=注塑机喷嘴直径+(0.5—1)mm凹坑半径应比喷嘴头半径大1---2mm凹坑深度h壹般为3---5mm主流道大端直径比分流道直径大10%----20%,主流道常设计成有2---6度的锥角的形式(常设计成可拆分式的以延长寿命)2,倾斜式主流道倾斜角按塑料的性能来定如PEPPPAPOM等最大可取20°而对于SANPMMA不能用这种主流道。

CAD软件在模具设计中的高级应用技巧与案例

CAD软件在模具设计中的高级应用技巧与案例

1.参数化建模

案例:企业生产手机外壳模具,随着手机尺寸不断变化,需要不断调

整模具尺寸。

通过使用CAD软件的参数化建模技术,设计师可以轻松调整

模具的尺寸,而无需重新设计整个模具,提高了工作效率。

2.模具分析

案例:企业需要设计一个大尺寸的注塑模具,使用CAD软件进行模具

流动分析,通过模拟注塑过程,发现模具中存在压力不均和热损失等问题。

通过对模具结构进行调整和优化,解决了以上问题,最终得到一个有效、

高效的模具设计。

3.快速原型制作

案例:企业需要设计一个复杂形状的模具,为了验证设计的可行性,

设计师使用CAD软件进行建模,并将模型导入到3D打印机中进行快速原

型制作。

通过对原型的实际测试和评估,发现了一些设计上的问题,并及

时进行了改进,最终得到了一个符合要求的模具设计。

4.自动化设计

案例:企业需要设计一个嵌塑模具,模具中有多个可变尺寸的零件。

通过使用CAD软件的自动化设计功能,设计师可以定义不同零件之间的关

系和参数,使得在修改一个零件的尺寸时,其他相关零件的尺寸会自动更新,大大提高了设计的效率和准确性。

总结:

CAD软件在模具设计中的高级应用技巧包括参数化建模、模具分析、快速原型制作和自动化设计。

这些技巧能够提高设计效率和设计质量,并能够在设计阶段发现和解决问题,降低后续制造的风险。

以上案例展示了CAD软件在模具设计中的实际应用,通过这些技巧的运用,可以更好地完成模具设计任务。

模具设计使用手册及操作指南

模具设计使用手册及操作指南一、引言本手册提供了关于模具设计的全面指南和操作说明,旨在帮助用户了解模具设计的基本原理、操作要点以及常见问题的解决方案。

通过阅读本手册,用户将能够掌握模具设计的核心概念,提高设计效率并减少生产中的错误。

二、模具设计的基本原理1. 材料选择- 根据产品的需求和使用环境,选择合适的模具材料,如金属、塑料等。

- 考虑材料的强度、耐磨性、导热性等特性,确保模具质量和耐久性。

2. 结构设计- 根据产品的形状、尺寸和结构要求,设计模具的整体结构。

- 考虑模具的拆卸、组装、调试等操作,便于后续生产过程中的维护和修复。

3. 零件设计- 根据产品的零件形状和功能要求,设计模具的零部件。

- 优化零件的结构,提高模具的制造效率和精度。

4. 流道设计- 根据产品的注塑工艺要求,设计模具的流道系统。

- 考虑材料的流动性、冷却效果等因素,确保产品质量和生产效率。

三、模具设计的操作指南1. 模具制造流程- 绘制模具设计图纸:使用CAD等软件绘制模具的2D和3D图纸,包括整体结构和各个零部件的详细设计。

- 模具加工选择:根据设计图纸选择适当的模具加工工艺,如数控加工、铣削、激光切割等。

- 组装调试:根据设计图纸进行模具的组装和调试,确保各个零部件的配合度和功能正常。

2. 模具使用注意事项- 使用前检查:在使用模具之前,检查模具的各个部件是否完好,如有损坏或变形应及时修复或更换。

- 润滑维护:定期对模具进行润滑和维护,以减少摩擦和磨损,延长模具的使用寿命。

- 销售管理:建立模具备案系统,记录模具的使用情况、维修情况和库存情况,方便管理和追踪。

3. 模具故障排除- 问题分析:对于模具在使用过程中出现的故障或质量问题,进行详细的分析和定位。

- 解决方案:根据故障的具体原因,采取相应的解决方案,如修复、更换零部件等。

- 预防措施:总结故障原因,制定相应的预防措施,以避免类似问题的再次发生。

四、常见问题解决方案1. 模具磨损- 增加润滑剂的使用,减少摩擦。

模具设计标准法则

设计输出的评审

58

Thank You

59

1.PL面排气 2.流道排气 3.深桶类产品排气 4.深肋处排气

成型材料

TPE PP PS SB ABS SAN PPO POM PMMA PA PPS PC PBT

排氣槽深度(MM)

0.003 0.005-0.01

0.01 0.015 0.01~0.015 0.015 0.015 0.01-0.015 0.01~0.015 0.003-0.005 0.005-0.01 0.005-0.01 0.003-0.005

26

3.8.

3.9. 3.10. 3.11. 3.12.

线槽厚度最小为15MM(我司统一做20.0MM) 线槽尽量采用平分和“U”型相结合,U型一般厚5.0MM U型线槽,高出线材8~10MM 线槽:宽度单边放大0.05MM,厚度双边压线材规格的10%-12% 卡线板厚度一般为8.0MM,高出线材中心10MM,放线材部分要抛光

3.5. A板和B板基准边错位最大0.003MM 3.6. A板和B板直角度在0.003MM以内 3.7. A板和B板框基准边的尺寸相差在0.005MM以内

3.6.直角度在0.003MM以内

3.5.AB板基准边错位最大0.003

0.003MAX

w2

w1

3.7.W1和w1、W2和w2尺寸 相差在0.005MM以内

49

7.2.所有型腔部分的零件设计排气和引气槽

3MM

模仁排气

前视图

橙色为型腔

绿色为排气槽

红色为引气槽 (ø3深0.2mm)

绿色为排气槽(深 度依材料选用)

红色为引气槽

镶件排气

50

7.2.所有型腔部分的零件设计排气和引气槽

五金模具设计实用技巧12条

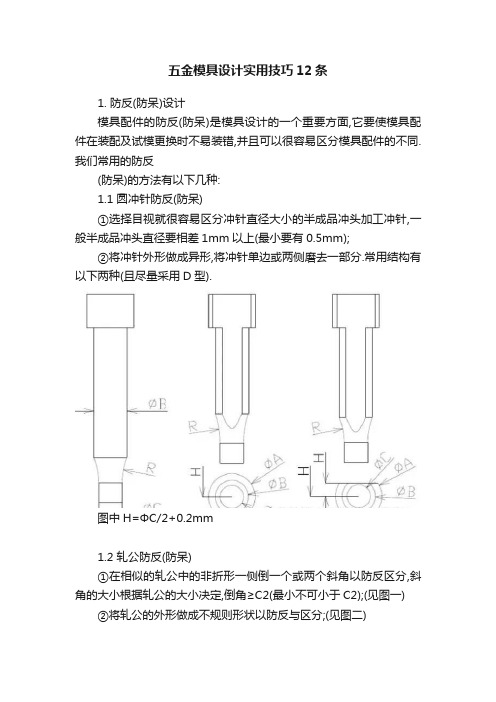

五金模具设计实用技巧12条1. 防反(防呆)设计模具配件的防反(防呆)是模具设计的一个重要方面,它要使模具配件在装配及试模更换时不易装错,并且可以很容易区分模具配件的不同.我们常用的防反(防呆)的方法有以下几种:1.1 圆冲针防反(防呆)①选择目视就很容易区分冲针直径大小的半成品冲头加工冲针,一般半成品冲头直径要相差1mm以上(最小要有0.5mm);②将冲针外形做成异形,将冲针单边或两侧磨去一部分.常用结构有以下两种(且尽量采用D型).图中H=ΦC/2+0.2mm1.2 轧公防反(防呆)①在相似的轧公中的非折形一侧倒一个或两个斜角以防反区分,斜角的大小根据轧公的大小决定,倒角≥C2(最小不可小于C2);(见图一)②将轧公的外形做成不规则形状以防反与区分;(见图二)③将轧公做成大小不同,以供区分的尺寸根据轧公的大小确定,但最小不能小于2mm.见图三1.3 镶件防反(防呆)镶件防反(防呆)有以下方法:①镶件外形差异化(注意:加工容易,剪口镶件外形务必倒R2圆角);(见图一)②倒角方式,倒角C大小根据实际情况确定,但最小不小于C2(剪口镶件最小不小于C3).(见图二)1.4 剪公防反防呆除相同的圆冲针与冲散热窗的很多细小冲头,在设计时不做防反(防呆设计,其余的在设计时务必进行防反防呆处理.剪公的防反(防呆)可以采用以下方法:① 飞边时通过尺寸的控制,避免设计出结构尺寸完全相同的剪公;(见下图一)② 对无法通过尺寸进行区分的可以通过冲公上部的倒角,将剪公进行差异设计.(见下图二)备注:①图一中以示区分的尺寸应根据冲头的大小灵活确定,但最少不能小于2mm(见图中A,B尺寸);②图二中倒角的大小为C2,倒角长度为公夹板厚度+1mm.1.5模具防呆,防反为防止模具装配,对模时模板的左右装反,造成意外损失,因此,我们要在每一套模具进行防反设计.模具防反中最常用也是最为有效的方法是通过内导柱的位置不对称,或大小不同进行左右前后防反.常用有以下方法:① 模具中选用大小规格相同的内导柱,但其中一组往模具内侧单向移动5mm以上;② 在模具中选用一个大小不同长度相同的内导柱进行防反,其中两种大小的内导柱要相差两个规格,但对小模具中可以用3个Φ12的带一个Φ10的进行防(因生产过程中发现小导柱会过快磨损,因此一般不宜采用).③ 在某些单工序模中,由于没有设置内导柱,为避免模具的装反,我们常采用外导柱的不对称布置进行模具的防反设计,两外导柱位置相差10mm以上.2. 防跳料(跳废料)设计废料回跳就是在冲裁加工时,应底出的废料没有底出,而是由于某些原因随着冲头的上升而跳出模面,最后落在模面上的现象.废料回跳很可能造成产品压印等不良问题,以及模具损坏.在高速冲压中废料回跳是模具的最大杀手.2.1 废料回跳产生的原因废料回跳主要有以下原因造成的:① 对于圆孔等规则形状,由于冲裁过程的材料变化的规律导致冲裁时冲头与废料间形成了一定的真空,当冲头上升时废料在真空的作用下,跳出凹模面;② 由于生产中冲压油的粘性(例:N305),容易使废料粘在冲头上(特别是t<>③ 凹模过于光滑,不能给废料提供足够的摩擦力,废料在真空及冲压油的粘力作用下,脱离凹模;④ 冲头在加工中产生的磁力没有消除,或冲头在长期的工作中产生了磁力(例:冲制铜类及铝类产品时),废料在冲头的磁力作用下脱离凹模,产生废料回跳;⑤ 模具选用的冲裁间隙过大或过小及刃口过利,废料与凹模间的摩擦力过小,造成废料回跳.2.2 废料回跳的理论解决办法:从理论上分析,要使废料不回跳只需要使:冲头上油液的吸附力+废料底部空气的压力+冲头的磁力<>我们可以从以下方面来防止废料回跳:① 从冲头结构方面:使用斜刃冲头,顶料冲头,带气孔冲头等;② 从凹模结构方面:使用0.3˚~0.5˚全锥凹模,增加凹模的粗糙度(用砂纸螺旋向下打磨凹模漏料),凹模刃口倒角等;③ 其它方式:将废料外形设计成不规则形状,下吹气式真空吸料,减小冲裁间隙,增加冲头切入量,专用吸尘器吸料等.2.3 防废料回跳设计① 将凹模设计成0.3˚~0.5˚全锥,一般为0.3˚,设计时只需在下模镶件的加工要求中加注'线割0.3˚全锥'或加注'线割0.5˚全锥';② 加大冲头过切量.③ 在产品最终剪断时将废料设计成带凸耳形状;常用凸耳的结构有两种:燕尾形与圆弧形a.燕尾形中(见图一):角度N在30˚~70˚之间,RB≥0.15mm,RC≥0.3mm,A≥0.8mm (一般选用1mm,1.5mm,2mm);b.圆弧形中(见图二):ΦE≥Φ1(一般选用Φ1,Φ1.5,Φ2,Φ3),RF≥0.2mm,L=(0.7~0.9)t,t为料厚;c.进行凸耳设计时,要注意废料的强度, D≥1mm. (见图三)常用结构及设计参数见下图:④ 增加凹模的粗糙度.⑤ 将冲头设成带气孔的冲头,通过向下吹气的方式,避免废料回跳.设计结构及尺寸要求见下图备注:a.为方便加工ΦA≥Φ1,常选用Φ1.5,Φ2,Φ3;b.图中B为M8或M12的喉牙,喉牙攻在公夹垫板的侧面,牙深30mm左右,最小牙深不小于20mm;c.图中C为风槽,风槽在公夹垫板反面加工,风槽宽为2mm或3mm(优先选用3mm),风槽深一般为2mm.⑥ 下模真空吸料结构,设计结构及尺寸要求见下图一设计时备注:a.图中B为M8的喉牙,喉牙攻在下模板的侧面,牙深30mm左右,最小牙深不小于20mm;b.图中C为风槽,风槽在下模垫板1反面加工,风槽宽为2mm或3mm(优先选用3mm),风槽深一般为2mm.⑦ 对比较大的冲头,我们可以在冲头中加设防跳顶杆,加工成子母冲,设计结构及尺寸要求见上图二:设计时注意:a.子母冲弹簧垫片的厚度应根据需要而定,为方便安装垫片的厚度≥4mm;b.顶杆与安装孔间的双边间隙为0.1mm;c.冲头的壁厚F1≥2mm,如果应冲头的壁厚太小则不能采用子母冲,应采用其它防跳屑的方法;d.冲头的壁厚F2≥2.5mm,最小不可小于2mm. 8)其它防废料回跳的方法,如斜刃冲头防跳屑法,凹模倒角法,专用吸尘器吸废料法等等.3. 细长公加壮设计在精密五金产品中经常会遇到一些细长的窄槽与孔,如果直接按照窄槽的尺寸进行冲头设计,那么这种冲头在生产中很容易被折断崩裂.因此设计时我们需要对这类结构进行加壮设计. 在加壮设计时有以下基本要求:① 为便于加工我们一般只做单边加壮,而不进行双边加壮;② 由于手摇磨床加工时存在误差,为了不影响产品的尺寸,冲公的加壮应在产品废料的一边,如果为窄槽或细长孔的冲公加壮则加壮方向在尺寸较少,公差要求较宽的一侧;③ 冲公的加壮一般1~2mm,加壮后冲公的厚度要在2mm以上;④ 由于线割与磨床加工存在的局限性(线割时有线割加工圆角存在,磨床加工后留有利角),因此加壮区离冲公的两侧分别要有一定的加工间隙(最小要有0.5宽).4. 无披锋两步冲裁设计精密五金产品的批锋要求特别严格,一般要求产品的批锋高度在0.03mm以下,有的甚至要求产品的外围不能有批锋.根据冲裁原理我们开发了反正切两步冲裁的方法,做到了产品的两面无批锋.详细操作过程为:先将片料反切0.5~0.7t(t为产品料厚);然后正面切断.详见下图备注:此技术可应用于料厚在0.8mm以上各类材料产品的设计中.5. 压槽去披锋设计对要求产品外围无批锋的产品在连续模中,常用压凹槽与拍批锋工步相结合的方式进行处理.一般在最终剪断处压高C=0.3~0.4t的顶角为60˚的凹槽,完成飞边后对最终剪断处以外的区域进行全周拍批锋处理,最后落料剪断时从凹槽的中间剪断.详见下图所示.此方法可以应用于各种料厚的产品设计.且设计结构较简单,但最终剪断处仍然残留少量批锋和不能拍除驳刀口处的批锋是此拍批锋方法的缺陷.6. 小孔冲裁设计进行小孔(一般圆孔尺寸≦Φ2mm,异形孔最小尺寸≦2mm)冲裁时,由于孔小,冲头尺寸也小,冲头的强度低,在冲裁时经常因为受压失稳而造成冲头弯曲,折断.为提高生产效率,降低产品的生产成本,在进行小孔冲裁,我们在模具结构及加工上可以采取以下措施,来避免小孔冲裁中的断针问题.6.1 在半成品冲头的选择上,小孔冲针的半成品冲头应≥Φ3mm(可以选用Φ3mm),而且冲针的材质均为SKH-51或HAP40;6.2在小孔冲裁冲头的固定上,小孔冲裁的结构全部采用冲头快换式设计,并在打料板上进行冲头大小身同时管位的方式,有以下设计要求:① 图中装配间隙A:单+0.015mm;② 图中装配间隙B,C:单+0.01mm;③ 图中小身管位高H=6~8mm;④ 图中冲针半成品冲头直径D≥Φ3mm;⑤ 图中冲针长H0=公夹板厚+中间板厚+打料板厚+t+0.5mm;⑥ 图中冲针的直身位长H1=10~12mm(冲针到下死点时冲头圆弧过渡部分离小身管位0.5mm).详细结构如下6.3 对冲头进行表面处理① 对冲头进行表面镀钛处理 PVD镀钛涂层的类别及镀层特点备注:2000HV约80HRC.根据我们的公司的模具使用要求,由上表可知,我们的冲头进行镀TiCN(氮化碳钛)涂层,效果比较好.② 对冲头进行抛光处理由于我们的冲头加工后表面有很多细小的砂轮纹.这些砂轮纹在结构上为锯齿形,冲头在工作时尖锐处应力集中,局部应力过大,冲头表面很容易产生微裂纹,在循环应力的作用下,微裂纹加速扩展,最终导致冲头疲劳断裂,使用寿命远低于冲头的理论寿命.为解决这一问题我们可以用超细磨粒(如金刚石研磨膏),对冲头部分进行研磨,消除冲头在机加工中留下的砂轮纹,避免冲裁时的应力集中.在机加工冲头时,应留有0.005~0.01mm的加工余量(双边余量),供后续的研磨加工.7. 冲头快换设计为提高生产效率,节约模具调试及日常维护,维修的时间对易损冲头进行快换设计,对企业的综合效益有十分重要的意义. 冲头快换方常有以下两种:7.1 对有足够位置的冲公及折形公,常直接在冲头上加工螺丝孔,用螺丝固定冲头(螺丝一般选用Φ5/32'的);(见下图)备注:① 图中A尺寸一般在3mm左右(最小不能小于2.5mm);② 图中B尺寸≥3mm;③ 设计时务必注意冲头的防反7.2对于较小的冲公及折形公,对冲头进行快换式设计,具体结构与设计要求见下图:备注:① 图中尺寸A≈2mm,当位置不足时最小不能小于1mm;② 图中尺寸B≥ 0.5mm;③ 图中C≈3mm,最小不能小于2.5mm.④ 连续模中所有冲公均做成快换式结构.7.3对于过大冲头,无法采用以上结构时,可以设计为扣顶方式.8. 微调折形设计当产品材料为不锈钢等回弹系数大,产品材料厚度较薄(一般t≦0.2mm)而且产品折形边又较长,角度公差又较小的产品时,由于折形后,材料的回弹给模具的调试带来很大的困难,为便于模具的调试,我们可以在产品轧完形后,增加一步折形微调结构,以保证产品的质量.以下为我们可用的折形微调结构.9. 回弹补偿设计在设计弹片类产品时,由于产品的材料硬度较大,而且折形角度不规则,内弯曲半径较大,造成产品的折形回弹较大,按通常的设计,很难做到产品尺寸.为方便模具的调试,在进行模具设计时我们可以应用产品折形的回弹特性,使产品的折形角度尽量接近产品图纸要求. 回弹补偿设计的基本原则:补偿后产品的展开尺寸=未补偿产品的展开尺寸+中性层展开尺寸.由于弹片类产品的制造材料多为料厚较薄的不锈钢,磷铜,铍铜(料厚一般在0.3mm以下,多为0.1mm),所以,我们通常将产品的中性层选定在材料厚度的1/2处.(详见下图)在实际设计时可以按以下进行回弹补偿设计:① 弯曲半径做小20~30%,ΔR=(20~30%)Ro, R'=Ro-ΔR(大多数做小产品中性层弯曲半径);② 折形角度做大20~30%,Δα=(20~30%)αo, α'=αo+Δα; 产品折形处直接展开尺寸Lo=αo/360˚X2πX RooπRo/180˚; 回弹补偿后展开尺寸L'=α'/360˚X2X R'=α'πR'/180˚; Lo=L';αoRo=α' R'.--------------○1 根据○1式,先确定回弹补偿方案在求出另一个变量.在根据结果做图.设计时参考下例:ΔR=20%X10=2 旋转15˚至红线红线至R8圆角,删除直边α'=10X60˚/(10-2)=75˚; 将蓝线中的直边到R8圆弧上Δα=15˚. 将中性层往两侧偏移0.5t补全折形(t为料厚)注意:在绘图的过程中要保证图上的直边尺寸.以经过回弹补偿后的折形设计模具.此技术用于设计手板模与正式模具均可,回弹补偿后轧出的产品比较接近客户部品图的要求,极大的缩短了模具调试时间.10. U轧顶料设计在U轧模卸料常采用刮料板刮料的方式,但在产品结构有干涉或折形高度太高时(轧公可以采用王牌+A88的拼接结构时,我们就需要采用顶针推顶的方式来卸料了.但顶料设计的不好,很难将产品顶出,而且就是顶出后产品也变形.我们公司在'U'轧顶料方面有较好的方法.在顶料推顶设计中的关键是:顶料的位置及顶料弹簧的弹力.其中顶料的位置最为关键.具体结构与设计见下图::备注:① 推料顶针的大小A为Φ6及Φ4的顶针,一般均选用Φ6顶针;② 顶针与轧公间的双边间隙为+0.04mm;③ 顶针与轧公边沿的距离B为1.5mm或2mm;④ 推料顶针的弹簧一般选用Φ8的TF弹簧;⑤ 顶针卸料时一般将产品推出2~5mm,常用3mm;⑥ 顶针的头部需倒C0.5的45˚斜角,当材料为铝类,铜类等软料时,顶针头部需要倒R0.5的圆角.11. 漏料设计在生产中模具出现的很多问题都与模具漏料的设计有关,因此,经过我们多年的摸索,在模具的漏料设计方面我们有自己的经验.在模具设计中漏料的设计有一定的难度,因为漏料大了小了都可能造成模具堵料,致使模具断针,爆模等严重事件. 模具漏料的结构及设计要求见下图:备注:① 设计时为便于生产中模具的维修与维护,我们一般将凹模设计成镶件形式,下模镶件的装配间隙为0.01mm;② 为了便于漏料,预防跳屑我们一般将凹模设计成锥形,锥角为0.3˚~0.5˚(全锥),且设计时常选用0.3˚全锥.下模垫板1的漏料间隙A为1mm(单边间隙),下模垫板2的漏料间隙B为0.5mm(单边间隙),下模座的漏料间隙为1mm(单边间隙);③ 下模垫脚要求避开漏料孔,漏料孔在垫脚上时优先将垫脚分段设计,当无法分开时:1)漏料孔在垫脚中间时,漏料间隙F为1mm(单边间隙),并且在试模及生产时应注意避开垫脚上的漏料;2)漏料孔靠近垫脚边沿时,设计为先锣深为10~20mm的直身H,再锣30˚斜身,图中为1mm(详见图三);④ 所有漏料孔加工中,均不可倒角,以防下模堵料;⑤ 为避免塞料,孔径≦Φ2.0mm的以及异形孔最大长度≦Φ2.0mm 的,在设计漏料时,下模垫板1中的漏料孔做到Φ5.0mm(需注明不可倒角),下模垫板2中的漏料孔做到Φ6.0mm(需注明不可倒角),下模座上的漏料孔做到Φ8.0mm(需注明不可倒角).12. 模具防压印设计产品压印在生产中经常出现,主要是由于模面不干净,但也有一些是模具存在一定的设计缺陷造成的.在模具设计中的防压印的方法我们有以下几种:12.1 连续模中,当模具较(一般模具长度<><>备注:① 图中尺寸A=2~3mm;② 图中尺寸H=0.8~0.9t(t为材料厚度);③ 图中尺寸H1为:打料板厚+产品材料厚度(t)+(0.04~0.05)mm,当材料厚度为0.3以下时尺寸H1为:打料板厚+材料厚度(t)+0.02mm;④ 为了进行模具标准化建设,打料板限高块的长宽尺寸均为12.5mm,限高块杯头孔大小为Φ5/32',并设计在限高块的平面中心位置,限高块的装配间隙为0.01mm.⑤ 限高块安装位置的确定时应注意限高块不能压到产品与片料,当片料空隙太小时,可以对限高块的底部进行加工,而一般不要改变限高块长宽的标准寸.⑥ 当一套模具需要多个打料限高块时,所有限高块的高度差不超过0.01mm.12.2当铜类及铝类产品用复合模及但工序模加工时,复合模及单工序模也要求加工片槽,片槽宽度比料宽大2~3mm,片槽深为0.8~0.9t(t 为料厚);也可以选用下模限高柱的形式,各结构设计要求同上.12.3 材料为铜类,铝类产品,设计时螺丝孔尽量做盲孔,避免做通孔,以防料面有螺丝印.所用材料产品,设计时下模配件,打料配件的螺丝孔尽量设计在片料外或片料的废料区. 注意:模具片槽由磨床加工,设计时不用出图设计,片槽的宽度与深度由磨床加工时按设计要求确定.。

模具设计基础应用示例

模具设计基础应用示例1. 引言模具设计是工程领域中一个重要的技术,它在产品制造过程中发挥着关键作用。

本文将介绍模具设计的基础概念和常见的应用示例,以帮助读者更好地理解模具设计的原理和方法。

2. 模具设计基础概念2.1 模具的定义模具是一种用于批量生产零件的工具,它通过对原材料进行加工和成型,使得零件的生产更加高效和精确。

2.2 模具设计的基本原则模具设计的过程需要考虑多个因素,包括设计目标、材料选择、加工方法等。

下面是一些常见的模具设计原则:•简化加工工艺:通过设计合理的模具结构和加工方法,可以降低模具的制造成本和加工难度。

•提高生产效率:模具设计要尽可能地提高生产效率,减少操作步骤和时间。

•提高产品质量:模具的设计要能够保证产品的精度和质量,避免出现变形、缺陷等问题。

•考虑维修和维护:模具在使用过程中可能会受到磨损和损坏,设计时应考虑维修和维护的便捷性。

3. 模具设计应用示例3.1 注塑模具设计注塑模具是一种常见的模具类型,它主要用于制造塑料制品。

注塑模具设计的目标是通过合理的结构和加工方法,实现塑料制品的快速生产和高质量。

3.1.1 设计目标设计一个用于制造塑料杯的注塑模具,要求模具结构简单、生产效率高、产品质量好。

3.1.2 设计步骤1.分析产品设计和尺寸要求,确定模具的整体结构和尺寸。

2.设计模具的进模方式和射出系统,选择合适的注塑机。

3.设计模具的冷却系统,以提高生产效率和产品质量。

4.设计模具的顶出机构,以便于取出成品。

5.进行模具的细节设计和加工路径规划。

6.制造模具,并进行模具试产和调试。

3.1.1 设计目标设计一个用于制造复杂塑料零件的注塑模具,要求模具结构复杂、生产周期短、产品质量高。

3.1.2 设计步骤1.分析产品的几何形状和特殊要求,确定模具的结构和尺寸。

2.设计模具的进模方式和射出系统,选择适当的注塑机。

3.设计模具的冷却系统和顶出机构,以提高生产效率和产品质量。

4.进行模具的细节设计和加工路径规划。

模具设计基础应用示例

模具设计基础应用示例模具设计是制造业中重要的一环,它承担着将零件的三维模型转化为可生产的模具的任务。

在模具设计中,需要考虑到零件的形状、尺寸、工艺要求等因素,以此来确定模具的结构和设计。

下面以汽车零件模具设计为例,介绍模具设计的基础应用。

首先,模具设计需要根据零件的形状和功能要求来确定模具的结构。

以汽车零件中的车灯外壳为例,车灯外壳通常由盖板和底座组成。

模具设计师需要根据零件图纸确定盖板和底座的形状和尺寸,并考虑到盖板和底座之间的精密配合关系,以及零件的装配要求等因素,来确定模具的结构。

其次,模具设计中需要考虑到零件的工艺要求。

在汽车零件模具设计中,车灯外壳通常需要进行注塑成型,因此模具设计师需要考虑到零件的壁厚、开模方向、排气系统等因素,并采取相应的设计措施,来保证零件的质量和一致性。

另外,模具设计中还需要考虑到生产效率和成本因素。

在汽车零件模具设计中,模具设计师需要尽量减少模具的生产周期和成本,提高生产效率和模具的使用寿命。

他们可以通过合理的模具结构设计、优化模具的材料选择和热处理工艺等方式来实现这一目标。

此外,模具设计中还需要考虑到模具的可维修性和可调试性。

在模具使用过程中,可能会出现模具磨损、损坏或者需要调整的情况,模具设计师需要设计方便拆卸和更换零件的模具结构,以及提供合理的调试方案,来减少模具的维修和调试时间。

最后,模具设计中还需要考虑到模具的安全性和操作性。

在汽车零件模具设计中,模具设计师需要确定模具的安全防护装置,并确保操作人员的人身安全。

此外,他们还需要设计合理的模具操作方式,提供便于操作和维护的模具结构,以提高生产效率和工作安全性。

综上所述,模具设计是制造业中重要的一环,它直接关系到产品的质量和生产效率。

在模具设计中,需要考虑零件的形状、尺寸、工艺要求、生产效率、成本、维修性、可调试性、安全性和操作性等因素,以此来确定模具的结构和设计。

汽车零件模具设计是模具设计的一个重要应用领域,通过合理的模具设计,可以提高汽车零件的生产效率和质量。

模具设计用法大全

关于外发加工的管理规定一、外协加工流程1、模具外发由项目经理填写外协加工申请单、工件外发由生产部填写外协加工申请单、申请单要求附有外发加工内容、工艺要求、验收标准(精度+材质)、材料提供状况、图档;工件外发需经项目经理审核,统一报副总经理或总经理审批,报批后各备份一份给物料组和质检部;2、外发加工申请批准后模具由项目管理部外发报价,加工由采购部外发报价,报价不得少于两家以上,报价统一报副总经理级或总经理审批;3、旧模具(含修改模)外发有售后服务组主管和生产部主管签字后即可由生产部外协管理员直接外发;《外协加工申请表》由生产部外协管理员填写并报批;审批后转采购部审核价格和下P.O。

4、外发模具、加工报价应在24小时内完成询价和报批手续,原则上应先报价后外发,若出现急需外发的可由采购部先行外发后补办手续;其他部门和人员一律不准。

5、生产部外协管理员下列外发加工可直接发出:线切割、钻孔、热处理、蚀纹刻字,《外协加工申请表》由生产部外协管理员填写并报批;审批后转采购部审核价格和下P.O。

6、外发加工出现质量和时间进度问题处理程序:外发加工含模具在外发出现质量问题和超出一天时间进度问题时,统一由外发人员书面反馈给项目经理出具处理意见,质量问题需附上质检部质检报告,进度问题需附上外发加工跟踪表和外协厂最终交货时间,报副总经理级或总经理审批,审批完成后统一交采购部通知外协厂;若外发人员未能及时反馈,每次给与50元处罚。

7、外协加工需统一使用附件表格;二、外发加工原材料领用的管理制度1.目的1.1为进一步改善外发加工原材料的管理,减少原材料的浪费,降低公司外发加工成本;1.2确保公司财产安全、完整;2.适用范围适用于本公司以下外发加工模式(原材料备料、领用、超领扣款及财务结算等工作)3.职责3.1外发责任人3.1.1项目管理部、生产部负责填写《外协加工申请表》并列明外发物料清单,若有可回收的物料应加以注明(强调“所有外发电极必须全部回收”);3.1.2凡加工单位超出物料清单范围领用的原材料均属超领,必须由项目管理部、生产部填写《超领单》;3.1.3根据财务部出具的超领原材料明细表与外发加工单位对帐;3.2公司领导3.2.1公司副总经理以上领导签字批准《超领单》;3.2.2公司项目经理以上领导签字审批《外协加工申请表》;3.3物料部3.3.1根据《外协加工申请表》的物料清单或《超领单》准备并发放原材料;3.3.2外发加工完成时根据《外协加工申请表》原材料清单核对是否发出可回收料件并及时回收,如有不能回收则视为超领处理,通知外发责任人,外发责任人填写《超领单》,报公司领导签字审批并及时通知财务部扣款;3.4财务部3.4.1财务部根据物料组的领料单核算外发原材料成本,若有超领则编制清单交外发责任人与外协供应商对帐并扣减相应的加工货款;4.工作流程4.1项目管理部或生产部在安排外发加工生产的同时填写《外发加工申请表》,在表中注明外发物料的物料编码、数量等详细内容,若有可回收的物料应加以注明,并通知物料组安排备料工作;4.2凡外发加工单位超出《外发加工申请表》原材料清单范围领用的物料,均属超领,必须由项目管理部、生产部填写《超领单》,经公司副总经理以上领导签字审批;4.3物料组根据《外发加工申请表》的原材料清单或公司领导审批的《超领单》准备及发放相应原材料,并要求外发加工单位授权领料人在领料单上签字确认;外发加工工作完成回厂时根据《外协加工申请表》原材料清单核对发出可回收料件是否同时回厂,若有未回厂的则视同超领处理,及时通知外发责任人填写《超领单》并呈公司领导审批,同时要求外协加工单位签字确认,并及时通知财务部扣款;4.4财务部根据领料单核算外发加工成本,并将超领的原材料按照外发加工单位制成超领原材料明细表,交相关外发责任人与外发加工单位对帐,核对无误或超过一周的时间没有回复的,视同无异议,安排扣款;深圳创维精密科技有限公司生产一部二OO七年三月十二日主题词:外发加工规定抄报:谭龙泉总经理,赵振强副总经理主送:项目管理部,采购部,财务部,物料组生产一部审核:赵振强拟稿:附件(一)外协加工申请表(一)申请时间:5 / 9批准:审核:申请人:6 / 9附件(二)外协加工申请表(二)申请时间:7 / 9批准:审核:申请人:模具外发加工申请表(三)申请时间:8 / 9批准:审核:申请人:9 / 9。

模具设计基础应用示例

模具设计基础应用示例模具设计是将产品的设计图纸转化为制造过程所需的物理形状的过程。

它广泛应用于汽车、电子、家电、塑料制品等领域。

模具设计的目的是生产成本低,质量高,生产效率高的制品。

在模具设计中,基础应用示例是非常重要的,它可以帮助我们更好地了解模具设计的基础理论,并将其应用到实践中。

以下是一些常见的模具设计基础应用示例。

1.注塑模具注塑模具是一种用于生产各种塑料制品的模具。

它包含注塑机、模具和塑料制品成型三部分。

在注塑模具的设计中,需要考虑材料的选择,结构的设计和生产成本等方面。

注塑模具的基础应用示例包括:塑料制品的外观设计、结构设计、尺寸测量和模具材料的选择。

这些应用示例将帮助我们更好地理解注塑模具的设计原理,并将其应用到实际生产中。

2.压铸模具压铸模具是一种用于生产金属制品的模具。

它包含压铸机、模具和金属制品成型三部分。

在压铸模具的设计中,需要考虑材料的选择,结构的设计和生产成本等方面。

压铸模具的基础应用示例包括:金属制品的外观设计、结构设计、尺寸测量和模具材料的选择。

这些应用示例将帮助我们更好地理解压铸模具的设计原理,并将其应用到实际生产中。

3.冲压模具冲压模具是一种用于生产金属板材制品的模具。

它包含冲床、模具和金属板材成型三部分。

在冲压模具的设计中,需要考虑材料的选择,结构的设计和生产成本等方面。

冲压模具的基础应用示例包括:金属板材制品的外观设计、结构设计、尺寸测量和模具材料的选择。

这些应用示例将帮助我们更好地理解冲压模具的设计原理,并将其应用到实际生产中。

4.挤出模具挤出模具是一种用于生产长条形塑料制品的模具。

它包含挤出机、模具和塑料条形成三部分。

在挤出模具的设计中,需要考虑材料的选择,结构的设计和生产成本等方面。

挤出模具的基础应用示例包括:塑料长条形制品的外观设计、结构设计、尺寸测量和模具材料的选择。

这些应用示例将帮助我们更好地理解挤出模具的设计原理,并将其应用到实际生产中。

综上所述,模具设计基础应用示例是模具设计学习中非常重要的一部分。

模具设计知识

1限位钉安装在下顶出板与动模固定板之间用于防止下顶出板吸附动模固定板。

2顶棍孔在动模固定板的对称中心处,注塑机通过它作用与下顶出板将完成注塑的零件顶出。

3支撑柱安装在动模板底部与动模固定板之间以防止注塑时过高的压力让动模板变形。

4顶杆安装在上下顶出板之间他的顶端顶在动模侧零件的表面上用于将注塑完成的零件顶出(普通圆顶杆-最常用有托顶杆――顶零件细小且顶出行程较长的模具扁顶杆―――顶胶位较窄且壁薄不易做以上2种直接用推板顶出――零件较深,分型面较平内部结构较少)5复位杆(回针)安装在上下顶出板之间他的顶端顶在分型面上面,用于将顶出后的的上下顶出板及上面的相关运动机构复位。

6拉杆安装在定模侧用于确保模具多次分型动作按顺序依次开启。

7导柱和导套安装在动模侧动模板底部和动模固定板之间用于防止顶杆顶出零件时顶出不均衡损坏零件。

8冷却水道要做到快速冷却均匀模温加工方便,利用水道的排列方式保持冷却的平衡,尽可能减少入水和出水的温差。

1 内模水道,是冷却的最为普通的一种,水道经过模板和模仁,冷却水从模板进入模仁,带着热量又从模仁进入模板这样循环。

冷却水道的中心线与型腔壁的距离应为冷却水道直径的1倍---2倍; 两冷却水道中心距约为水道直径3倍-----5倍,水道直径一般在8mm以上. 一般冷却水道要尽可能的多. 9流道设计A主流道1垂直式主流道,小端直径即主流道与注塑机喷嘴接触处的直径d一般取d=注塑机喷嘴直径+(0.5—1)mm凹坑半径应比喷嘴头半径大1---2mm凹坑深度h一般为3---5mm 主流道大端直径比分流道直径大10%----20%,主流道常设计成有2---6度的锥角的形式(常设计成可拆分式的以延长寿命)2,倾斜式主流道倾斜角按塑料的性能来定如PE PP PA POM等最大可取20°而对于SAN PMMA 不能用这种主流道。

其他设计参数同于垂直式主流道。

B分流道1 圆形分流道,优点,表面积与体积比最小因此在溶剂相同的分流道中它的压力与温度损失最小,利于塑料的流动和压力的传递。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、外协加工流程

1、模具外发由项目经理填写外协加工申请单、工件外发由生产部填写外协

加工申请单、申请单要求附有外发加工内容、工艺要求、验收标准(精

度+材质)、材料提供状况、图档;工件外发需经项目经理审核,统一报

副总经理或总经理审批,报批后各备份一份给物料组和质检部;

2、外发加工申请批准后模具由项目管理部外发报价,加工由采购部外发报

价,报价不得少于两家以上,报价统一报副总经理级或总经理审批;

3、旧模具(含修改模)外发有售后服务组主管和生产部主管签字后即可由

生产部外协管理员直接外发;《外协加工申请表》由生产部外协管理员填

写并报批;审批后转采购部审核价格和下P.O。

4、外发模具、加工报价应在24小时内完成询价和报批手续,原则上应先报

价后外发,若出现急需外发的可由采购部先行外发后补办手续;其他部

门和人员一律不准。

5、生产部外协管理员下列外发加工可直接发出:线切割、钻孔、热处理、

蚀纹刻字,《外协加工申请表》由生产部外协管理员填写并报批;审批后

转采购部审核价格和下P.O。

6、外发加工出现质量和时间进度问题处理程序:外发加工含模具在外发出

现质量问题和超出一天时间进度问题时,统一由外发人员书面反馈给项

目经理出具处理意见,质量问题需附上质检部质检报告,进度问题需附

上外发加工跟踪表和外协厂最终交货时间,报副总经理级或总经理审批,

审批完成后统一交采购部通知外协厂;若外发人员未能及时反馈,每次

给与50元处罚。

7、外协加工需统一使用附件表格;

二、外发加工原材料领用的管理制度

1.目的

1.1为进一步改善外发加工原材料的管理,减少原材料的浪费,降低公司外

发加工成本;

1.2确保公司财产安全、完整;

2.适用范围

适用于本公司以下外发加工模式(原材料备料、领用、超领扣款及财务结

算等工作)

3.职责

3.1外发责任人

3.1.1项目管理部、生产部负责填写《外协加工申请表》并列明外发物

料清单,若有可回收的物料应加以注明(强调“所有外发电极必

须全部回收”);

3.1.2凡加工单位超出物料清单范围领用的原材料均属超领,必须由项

目管理部、生产部填写《超领单》;

3.1.3根据财务部出具的超领原材料明细表与外发加工单位对帐;

3.2公司领导

3.2.1公司副总经理以上领导签字批准《超领单》;

3.2.2公司项目经理以上领导签字审批《外协加工申请表》;

3.3物料部

3.3.1根据《外协加工申请表》的物料清单或《超领单》准备并发放原

材料;

3.3.2外发加工完成时根据《外协加工申请表》原材料清单核对是否发

出可回收料件并及时回收,如有不能回收则视为超领处理,通知

外发责任人,外发责任人填写《超领单》,报公司领导签字审批并

及时通知财务部扣款;

3.4财务部

3.4.1财务部根据物料组的领料单核算外发原材料成本,若有超领则编

制清单交外发责任人与外协供应商对帐并扣减相应的加工货款;

4.工作流程

4.1项目管理部或生产部在安排外发加工生产的同时填写《外发加工申请表》,

在表中注明外发物料的物料编码、数量等详细内容,若有可回收的物料

应加以注明,并通知物料组安排备料工作;

4.2凡外发加工单位超出《外发加工申请表》原材料清单范围领用的物料,

均属超领,必须由项目管理部、生产部填写《超领单》,经公司副总经理

以上领导签字审批;

4.3物料组根据《外发加工申请表》的原材料清单或公司领导审批的《超领

单》准备及发放相应原材料,并要求外发加工单位授权领料人在领料单

上签字确认;外发加工工作完成回厂时根据《外协加工申请表》原材料

清单核对发出可回收料件是否同时回厂,若有未回厂的则视同超领处理,

及时通知外发责任人填写《超领单》并呈公司领导审批,同时要求外协

加工单位签字确认,并及时通知财务部扣款;

4.4财务部根据领料单核算外发加工成本,并将超领的原材料按照外发加工

单位制成超领原材料明细表,交相关外发责任人与外发加工单位对帐,

核对无误或超过一周的时间没有回复的,视同无异议,安排扣款;

深圳创维精密科技有限公司生产一部

二OO七年三月十二日

主题词:外发加工规定

抄报:谭龙泉总经理,赵振强副总经理

主送:项目管理部,采购部,财务部,物料组

生产一部审核:赵振强拟稿:

申请时间:

批准:审核:申请人:

申请时间:

批准:审核:申请人:

模具外发加工申请表(三)

申请时间:

批准:审核:申请人:。