易变形的汽车连接器模具设计创新

毕业设计异形垫片冲压工艺及模具设计

毕业设计异形垫片冲压工艺及模具设计一、引言毕业设计作为大学生阶段性学业的结束,是对所学专业知识的综合运用和实践能力的检验。

在机械工程专业中,异形垫片冲压工艺及模具设计是一个具有挑战性与实用性的课题。

在本文中,将对异形垫片冲压工艺及模具设计进行深入探讨,并提供有关该主题的广泛知识和综合评估。

二、异形垫片冲压工艺的基本概念异形垫片冲压工艺是一种通过冲压模具对金属板材进行成型的工艺。

冲压工艺是广泛应用于汽车、电子、航空航天等领域的一种金属加工方法,而异形垫片冲压工艺则是在冲压工艺基础上,通过特殊的设计与工艺流程,实现对异形垫片的高效、精准成型。

在进行异形垫片冲压工艺时,模具是至关重要的一环,因为模具的设计与制造直接关系到产品的质量和生产效率。

三、异形垫片冲压工艺的挑战与解决方案1.挑战:异形垫片的冲压工艺需要克服金属板材的强度、韧性以及薄壁成型的难度,对模具设计提出了更高的要求。

2.解决方案:通过对金属材料性能的深入分析、优化工艺参数的确定以及模具结构的合理设计,可以有效解决异形垫片冲压工艺中的挑战。

四、异形垫片冲压模具设计的关键要点1.材料选择:模具材料的选择要考虑强度、硬度、耐磨性等因素,常用的材料有xx、xx、xx等。

2.结构设计:设计合理的模具结构可以提高冲压成型的精度和效率,包括顶模、底模、导向柱、导向套等部件的设计。

3.表面处理:通过特定的表面处理方式,可以提高模具的耐磨性、减少粘连和抗腐蚀能力。

五、我对异形垫片冲压工艺及模具设计的个人观点与理解在我看来,异形垫片冲压工艺及模具设计在实际生产中具有重要的应用价值。

通过深入研究和探索,可以不断完善工艺流程和模具结构,提高产品质量,降低生产成本,提高工作效率。

我相信随着技术的不断进步和创新,异形垫片冲压工艺及模具设计将迎来更广阔的发展空间。

六、总结与展望通过本文的阐述,我们对异形垫片冲压工艺及模具设计有了更深入的了解。

在未来的研究中,可以进一步探索新材料的应用、新工艺参数的优化以及智能化模具设计等方面的内容,以推动异形垫片冲压工艺及模具设计的发展。

汽车冲压零件的设计及制造

汽车冲压零件的设计及制造摘要:在冲压塑料加工模具领域,通常都会使用一个产品的技术质量水平来直接衡量整个冲击冲压加工模具行业的技术发展创新水平。

冲压加工模具的结构设计的合理与否以及产品加工精细与否直接的会影响着整个冲压加工部件的生产质量。

关键词:冲压加工;冲压模具;冲压部件1 汽车冲压模具的设计分析在立体模型设计图纸的加工设计绘制过程中,应对设计技术上的切入点以及实际应用需求情况做出全面的分析考量,以此对立体模具的制造工艺设计排样和立体模具成型进行十分合理的加工设计。

以上几个步骤直接就会影响着最终产品批量生产最终设计得到的立体冲压成型模具产品质量。

1.1设定目标尺寸在最初确定最终设计一款产品冲头模具成型外形尺寸图纸的整个操作过程中,第一步就首先需要在对一款成型产品冲头模具外形图的各种外形尺寸公差设计量值分析的基本认识上和基础之上,对最终确定能够设计得到一款成型产品的模具外形尺寸设计量值公差进行正确性的设定。

具体一点说来在最终确定一款产品模具外形尺寸公差后的尺寸量值允许的测量精度要求范围之内,以一款产品模具冲头、凹模的美观外形以及磨损尺寸变化速度趋向等的情况来作为主要测量依据,决定最终的能够得到一款产品冲头凹模模具外形尺寸的一款产品设计量值。

1.2排样图设计以及力学计算产品力学测量计算与应用冲压工具模型最终产品能否安全完成批量生产,在最终客户自行使用产品生产工艺过程中产品主体压力能否完全正确承受力与使用冲压机械机的内部压力之间应该有着直接的密切相互联系,因此最终产品冲压力学模型测量综合计算的技术重要性和应用意义不言而喻。

1.3模具总装图绘制模具设备总装图的总体绘制设计过程一般应当以格式排样的绘图形式作为设计基准,在此基础之上不再进行总体设计绘制工作。

除此之外,需要详细结合各种冲压送料设备的需要合模高度、设备的需要安装模具尺寸以及各种送料加工装置的合模高度,最终可以绘制设计出各种冲压设备模具的详细总体结构。

汽车接插件小圆插头端子冲模设计

成为该行业的首推任务,而设计制造出精密的模具,又 发生跳屑现象,跳出的屑直接对产品的外观、尺寸及

是保证一切的根本。该小圆汽车接插件插头端子由于 模具造成损伤,应坚决阻止。常用的办法是将凹模做

尺寸小,形状各异,外形含圆形、方形、U形等。产品高低 成拼合分隔凹模,效果较好。见图 3 所示拼合凹模,中

落差相对较大,在模具高速冲压的工作状况下,冲裁区 间留一个 0.003mm 左右的台阶缝。

4 模具工作过程

该模具为常见的典型的弹压卸料板形式。模具下 行时,首先是弹压卸料板与下模的弹性送料钉压紧材 料,继续下行时,冲裁、成形等凸模陆续工作。为了让 位,卸料板后半部被铣空,起不了作用。镶拼的卸料压 块正好弥补了这一点。整个工作回合,材料始终处于 压紧状态,利于产品的成形。该模具在最后安排了一 步空位,以备成形尺寸的调整。高速级进模中空位的 作用一般有两个:一是在前半部分的冲裁区,影响到 冲裁凹模强度时,必需增加一步;二是成形时的实际 效果达不到预定效果时,考虑增加空步。在工序的优 化安排上,步数的设计应遵循精而少的原则。

问题解决办法,以及各要点工序的设计技巧。

耐

关键词:主要工序;压料块;冲模

斯

Die Design for the Cir cular Plug

合

Ter minal Using in Automobile Connector

模

【Abstr act】Take the small circular plug terminal as an example, analyzed some very small and changeable product which made from very thinned material, introduced the question solution in

连接器常见问题-翘曲

电话:+86-769-82236758

公司网址:

塑料:

1、流动性不佳 薄壳成形时,选择容易流动的塑胶是很自然的。但是容易流动的塑胶往往不够坚强,残余 应力即使得不很大,也有可能造成翘曲。选择塑胶应以容易流但不会溢料为准。可以参考材料 厂商的建议。CAE(如 C-MOLD)模拟可以验证提议的塑料能否将成形翘曲最小的制品。

操作员:

1、习惯不好 顶出的制品,操作员不照规定置放,就有可能产生翘曲。 平常应该不断的教育操作员,让大家了解保持良好成形操作习惯的重要性,认清成形循环 不一致可能造成的严重后果。 操作员的轮班休息应该合理,以免体力不继,精神不集中,而造成失误。 采用机器人等进行自动化是保持成形循环一致的一条路。

地址:广东省东莞市大朗镇富民中路 328 号盈丰大厦 8 楼 801 室 电话:+86-769-82236758 公司网址:

东莞德迅塑胶有限公司 5、停留时间不当 停留时间太短,融胶温度低,即使勉强将模穴填满,保压时还是无法将塑胶压实,冷却时 回旋空间太大,容易翘曲。 射料对料管料之比,应在 1/1.5 和 1/4 之间。 6、循环时间不当 当冷却时间太短时,塑胶尚软,若被顶出,在没有约束的状况下收缩,容易翘曲。冷却时 间须延长到塑胶定型到足够坚强为止;模穴是最好的 Fixture,提供最合身的约束。CAE(如 CMOLD)模拟,可以预测塑胶温度降到顶出温度所须要的冷却时间。照此冷却时间进行设定, 可以避免因循环时间太短而引起翘曲。 7、缓充不够 缓充不够时,模穴内的塑胶填压不足。塑胶在相对松退的情况下冷却,回旋空间太大,容 易翘曲。螺杆推到底后,至少停留原处 2 秒,以保持缓充,缓充最少要有 3mm 长。 模具 1、公、母模温差大 公母模温差大,因冷却产生的残余剪力对壁厚的中心面不对称,弯曲力矩大,容易翘曲。 更改冷却设计,减少公、母模温差,可以减少翘曲。CAE(如 C-MOLD)模拟,可以帮 助找出公、母模温最小的冷却设计。 2、模温太低 模温太低,残余剪切应力大,又没有足够的时间将残余应力释放,容易翘曲。提高模温, 可以减少翘曲。 模温可从材料厂商的建议值开始设定。每次调整的增量为 6C,射胶 10 次,成形情况稳 定后,根据结果,决定是否进一步调整。 CAE(如 C-MOLD)模拟可以验证不同模温的适切性。 3、模穴厚、薄差异太大 这和制品设计有关,薄的地方先冷,厚的地方后冷。厚薄差异大时,体积收缩率差异大, 残余应力大。当残余应力克服了零件的强度,就会产生翘曲。Shrinkage Fixture 或许可以治 标,但不能治本。因为 Fixture 无法消除残余应力。当制品移至高温或其他恶劣环境下,残余 应力会释放出来,翘曲还是有可能产生。治本之计是作好制品设计,使得制品厚度均一,冷却 时体积收缩率差异小,残余应力小,翘曲自然小。CAE(如 C-MOLD)模拟,可以找出残余 应力最小的制品设计。 4、浇口的数目或位置不当 无论浇口的数目或位置不当,都会使得流长太长,流阻太大,相应的射压也须提高,塑胶 分子被拉伸、压挤,机械应力强行加入,残余应力大,容易翘曲。浇口附近压力高,塑胶体积 收缩率小,最后充填处压力低,塑胶体积收缩率大,流长太长时,上下游塑胶体积收缩率差异 大,残余应力大,容易翘曲。参考材料厂商的建议,采用适当的流长厚度比。浇口位置的决 定,要遵循充填均衡的原则; 即各融胶波前到达模穴末端和形成熔合线的时间基本一致。充填应先厚后薄、先平后弯。 进浇应让融胶遭遇立即的阻挡以避免喷流。这样可以降低残余应力,减少翘曲。 以 CAE(如 C-MOLD)在电脑上对不同的浇口设计进行模拟分析,找出浇口的最佳数目和位置是聪明的作 法。 5、浇口(Sprue )、流道(Runner)或/和浇口(Gate)太小或/和太长 浇道、流道或/和浇口太小或/和太长,流阻提高,射压也须相应提高,塑胶分子被位伸、 压挤,机械应力强行加入,残余应力大,容易翘曲。以 CAE(如 C-MOLD)在电脑上对不同 的融胶传送系统(包括浇道、流道、浇口和模穴)的充填、保压、冷却和收缩弯曲进行模拟分 析,找出并选择翘曲最小的设计是有效的作法。 6、顶出不均

汽车侧围外板冲压工艺及模具设计

汽车侧围外板冲压工艺及模具设计摘要:随着新能源汽车的发展和汽车轻量化的需要,先进的挤压铸造技术在汽车结构件上的应用将越来越广泛,如控制臂、摆臂、连杆、发动机支架、轮边支架等底盘件已部分应用铝合金材料制造。

取代部分锻造生产高性能复杂结构件,替代低压和差压铸造、金属型重力铸造生产那些可靠性要求高的结构件已成汽车未来优选趋势。

挤压铸造作为一种金属成形技术,固然有它自己特定的工艺特点和应用范围。

生产中应根据零件的结构特点、性能要求、批量和生产条件等多种因素综合考虑,因此合理选择挤压铸造工艺方案是成功开发产品的关键。

关键词:汽车侧围外板;冲压工艺;模具设计引言汽车覆盖件是指覆盖车身和驾驶室的薄板类表面零件和内部零件。

汽车覆盖件具有尺寸较大、厚度较薄、轮廓多为曲面、表面精度要求高等特点。

汽车覆盖件模具工序繁多,通常包括拉伸、修边、冲孔、翻边、整形等多道工序。

为了减少成形工序,降低模具开发成本,常将修边和冲孔合并成一道工序,称为修边冲孔模。

修边冲孔模是汽车覆盖件模具中的一道重要工序,常放在拉伸之后进行,主要目的是将拉伸模的工艺补充部分和压料边缘压料面多余的部分切除。

1汽车侧围外板冲压工艺概述冷冲压技术就是通过压力机驱动模具,使板料产生塑性变形而最终形成一定形状的塑性成形方法。

冷冲压技术刚好能克服热冲压的缺点.但冷冲压以往是用在汽车覆盖件等薄板料的制造过程中,材料厚度在8mm以下。

随着模具技术的进步,更好的模具材料、热处理方法、先进的设计方法,以及成形分析手段的发展,利用冷冲压冲制10mm以上的驱动桥后桥壳成为可能。

目前,冲焊后桥壳的制造仍然以热冲压为主,冷冲压只占少数。

但综合考虑制件质量、生产成本等因素,其实二者各有利弊,冷冲压与热冲压各有各的优点,其中,冷冲压成形件质量相对较差,但生产成本很低,生产效率也较高,因此适合大批量生产;而热冲压虽然成形件质量相对较好,但其生产成本很高,生产周期也较长,不利于生产率的提高。

汽车模具设计细节问题总结,值得收藏

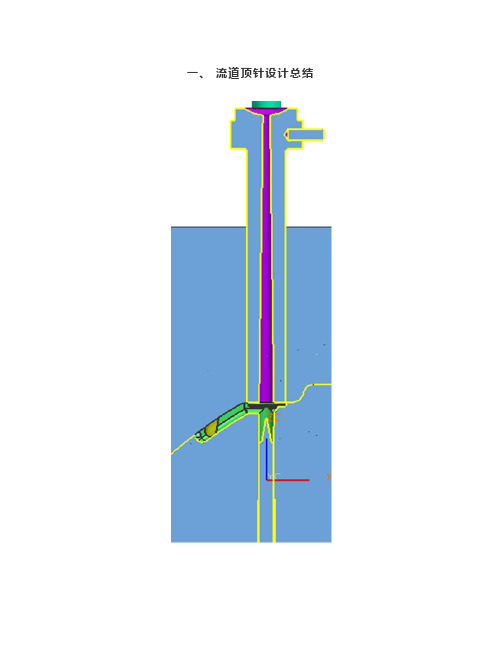

一、流道顶针设计总结锥台形顶料杆只能起固定料柄和顶出料柄的作用,起不到拉冷料柄的作用,不适合用于冷流道的模具。

对于冷流道模具,可以采用Z形拉料杆。

采用标准直顶杆,冷料井设计有负角度,顶出后流道与塑件可以自动跌落,优先采用此方案。

二、产品粘斜顶问题点总结细节问题:如何保持塑件在顶出过程中维持不动,避免塑件粘斜顶?解决方案:在产品上增加顶杆设计,除了装配功能面,所有参与成型的侧面斜度放大到15度。

先固定潜伏浇口镶件,再配两侧斜顶块。

产品四周顶块全封闭,确保角落筋顶出充分,同时兼顾筋的加工。

根据具体情况,两产品间距适当增加。

三、保险杠设计问题点总结为了增加斜顶背面支撑面积,可以采用如图的平行导轨,注意避免导轨槽与导向杆干涉。

双导向杆应该沿斜顶长度方向设计,可以改善斜顶悬臂受力状态。

四、汽车模具运水优化设计在设计上图所示水路时,我们可以在UG中采用剖切图,从图中可以看出,模具采用直通式运水冷却,会造成水管数量增多,模具加工成本较高。

如果采用上图蓝色线路所示冷却线路,不但冷却效果好,而且模具加工成本相较于多条直通式运水的成本更低,像这种情况,可以优先设计成随形水路如上图所示水路,从图中可以看出,模具采用直通式运水冷却,但冷却回路太多,造成模具加工成本较高,可以简化冷却水路设计,如下图所示。

如上图所示,从图中可以看出,模具采用由原先的水路设计,如果改用黄色线与蓝色线所示冷却回路,不但加工成本低,而且冷却效果佳。

汽车模具滑块设计原则汽车模具滑块设计原则汽车模具滑块设计1、滑块斜面角度比斜导柱角度大2~3度,斜导柱角度不要超过20度;2、滑块与前模碰的封胶面距离大于15mm;3、滑块与模芯的插穿面需做3度或者5度,避免与模芯直接摩擦;4、铲机能做原身留最好,做镶件形式要保证强度;5、滑块斜侧面和底面需做耐磨块,快速模可以考虑不做;6、滑块需加弹簧(或行位扣、或弹簧和行位扣一起用)和限位装置;7、滑块上的胶位面面积大时需要加反铲;8、懂得计算下滑块的行程;9、知道耐磨块导轨所用的材料;是否需开油槽,开在哪个面。

冷挤压工艺及模具设计课件

对修复后的模具进行全面检测 和调试,确保其性能达到要求 。

05

冷挤压工艺与模具 设计的未来发展

新材料的应用

高强度轻质材料

随着新材料技术的不断发展,高强度轻质材料如钛合金、铝合金等在冷挤压工 艺中的应用将更加广泛,能够满足产品轻量化、高性能的要求。

复合材料

复合材料的出现为冷挤压工艺提供了更多的可能性,通过将不同材料组合在一 起,可以实现单一材料无法达到的性能,提高产品性能和降低成本。

合理布局

根据产品特点和工艺要求,合 理布置模具结构,确保产品成

型和出模顺利。

优化流道设计

优化模具流道设计,减少流动 阻力,降低成型难度和压力。

增强刚性和稳定性

为确保模具在使用过程中不易 变形和损坏,应加强模具的刚 性和稳定性设计。

易于维修和更换

模具结构应便于维修和更换损 坏或磨损的部件,降低维护成

本。

冷挤压特点

冷挤压工艺具有高效率、高精度、低 成本等优点,能够加工出形状复杂、 精度要求高的零件,广泛应用于汽车 、家电、电子、航空航天等领域。

冷挤压的应用范围

汽车零件制造

家用电器制造

冷挤压工艺可以用于制造汽车发动机、底 盘、电气系统等零部件,如活塞、连杆、 气瓶等。

家用电器中的金属零部件,如空调压缩机 、冰箱压缩机、洗衣机电机等,也广泛采 用冷挤压工艺制造。

模具的制造工艺

选择合适的加工方法

根据模具材料和结构特点,选择合适的加工方法,确保模具精度 和表面质量。

控制加工参数

合理控制加工参数,如切削速度、进给量等,以提高加工效率和模 具质量。

热处理和表面处理

根据需要,对模具进行热处理和表面处理,提高其硬度和耐久性。

03

雷莫采用Autodesk Inventor设计高品质连接器

于涵盖 了各种复杂的工程管理协 同及贯穿整个扩展供应链

T id hl M P 的关键 任务 需求 ,从 而打破 了横 亘 在各 项工 程管理 协 同之 出重 大采购 决策 ,将全面 部署 PC Wncil L 软件作 为 其全球产品开发管理战略的基础平台 ,以代替其原有的产 间的障碍 ,提供了对信息和实施过程分析与仿真的实时访

色 ,不仅可以很好地解决钣金回弹问题 ,快速修改补偿模 面 ,节约加工、修模时间,还能保证生产 出的模具质量完

全符 合客 户的要 求。

P C Wi c i 品生命周期管理解决方案 T n hl d l 产 助力美国雷神公司

P C 司近 日宣布 ,航 空航 天及 国防 企业 雷神 公 司做 T公

Se esPM Sfw r的技术 。 ” im n L otae

价值 。”

c Dc M与制造业信息化 ・ 0 A /A 2 1年第2 3 3 0 ~期

了Se e s PM S fw r的技术 。从 整体上 看 ,在全球顶 品开发的重要性 。我们很高兴能与雷神公司合作 ,并期 im n L otae T 软件 为 全球 产 品开 发计 划带 来 的 尖 的3 家0 M 中 ,有 2 家在其 车辆 开发 及 制造 中采 用 了 0 当 E 6 待 着继 续 帮助 其实现 P C

hnD s ,主 要应 用于企业 的技术 部 门。 g 几 乎所 有 电子设备 的高 级 元件都 通过 各 种连接 器 与 电 T ikein

源和其他设备相连接。以前 ,从零件设计 、制作物理样机

到把样机发送给客户确认 ,雷莫公司为客户定制连接器需 用 ,其生产 的模具从设计到制造的全过程均采用计算机 C D M,具备成型仿真分析能力 C 要3 周时间,而采用欧特克数字化样机工作流程后 ,雷莫 辅助设计和制造技术(A /A )

汽车行业制造中的新工艺新技术

汽车制造行业中的新工艺新技术随着科学技术进步及人民生活水平的不断提高,汽车制造行业发展迅速,汽车工业不仅代表着一个国家的工业化程度,还在国民年经济中具有不可动摇的地位。

进入21世纪,汽车正改变着人们的生活方式和消费理念,为占领未来的汽车市场,许多公司把各种先进的新技术、新设备、新材料、新工艺广泛应用于汽车工业中,采用新技术、新工艺有很多技术上的优势,可以提高材料利用率,减少零件制造工序,降低生产成,使汽车业日趋自动化、电子化、低碳、节省资源、绿色环保。

1.液压拉深技术传统的拉深模由刚性凸模、压边圈和凹模构成,拉深过程中,凸模底部材料几乎不发生塑性变形,坯料的主要变形区是凸缘区。

该区域材料在周向压应力和径向拉应力作用下发生塑性变形并被逐渐拉入凹模内转化形成筒壁。

液压拉深技术是在原理和方法上不同于传统拉深方法的一种新技术,它包括液压深拉深和液压正拉深2种传统刚性拉深模的局限性:在传统的拉深过程中,极限拉深系数主要受到筒壁传递拉应力能力的限制,拉深时筒壁所受拉应力超过极限拉应力时,将产生拉裂现象。

此外,传统的刚性拉深工艺在减少拉深工序,降低模具成本,提高拉深件尺寸精度和表面粗糙度以及适应多品种小批量生产等方面受到一定限制,而液压拉深技术在这些方面则表现出较明显的优势。

液压拉伸磨具结构:液压深拉深模在下模设置压力介质容器作为液压腔,并用于紧固凹模。

液压容器与压机的压力调节装置相连,用一个夹紧环将凹模固定在液压容器上,同时环上开有槽。

可将泄漏的液体排放出去。

上模则由拉深凸模和压边圈构成,压边圈上装有1个溅油环,用来收集泄漏的液体。

液压深拉深模具结构如图:液压深拉深成形方法主要包括:机械液压拉深法、动态机械液压拉深法和径向加压机械液压拉深法。

在基本状态下压机是打开的,液压容器内充满液体。

坯料放在凹模上后压机闭合,压边圈压紧坯料。

开始成形。

拉深凸模进入液压容器,液压容器内液体产生压力。

成形过程中板料始终紧压在凸模上。

连接器壳体注塑模具毕业设计

连接器壳体塑料注塑模具设计摘要本文是关于连接器壳体塑料注塑模具的设计,通过正确分析塑件工艺特点和ABS材料的性能后,最终设计出一副注塑模。

塑料制品具有原料来源丰富,价格低廉,性能优良等特点。

它在电脑、手机、汽车、电机、电器、仪器仪表、家电和通讯产品制造中具有不可替代的作用,应用极其广泛。

注射成形是成形热塑件的主要方法,因此应用范围很广。

注射成形是把塑料原料放入料筒中经过加热熔化,使之成为高黏度的流体,用柱塞或螺杆作为加压工具,使熔体通过喷嘴以较高压力注入模具的型腔中,经过冷却、凝固阶段,而后从模具中脱出,成为塑料制品。

本文详细介绍了模具的浇注系统、模具成型部分结构、顶出系统、冷却系统、注塑机的选择及有关参数的校核等等设计。

运用CAD、辅助工程PRO/E 等不同的软件分别对模具的设计、制造和产品质量进行分析。

连接器壳体塑料注塑模具设计,采用一般精度,利用CAD、PRO/E来设计或分析注射模的成型零部件,浇注系统,导向部件和脱模机构等等。

针对连接器的具体结构,该模具采用点浇口双分型面注射模具。

由于塑件内侧有小孔,需要设置斜导柱。

通过模具设计表明该模具能达到连接器的质量和加工工艺要求。

综合运用了专业基础、专业课知识设计,其核心知识是塑料成型模具、材料成型技术基础、机械设计、塑料成型工艺、模具CAD\CAM等。

关键词:连接器壳体;注塑模具;CAD;PRO/EThe connector shell plastic injection mold designAbstractThis article is about the connector shell plastic injection mold design, through the technological characteristics of plastics article of correct analysis and the performance of ABS material, the final design out a pair of injection mold. Plastic products have rich raw material sources, low price, good performance, etc. It in computers, cell phones, cars, motors, electrical appliances, instruments and meters, household appliances and communications products manufacturing has irreplaceable function, is widely applied. Injection molding is the main method of forming thermoplastic parts, so the application range is very wide.Injection molding is melt the plastic raw material into the cylinder through the heating, made of high viscosity fluid, pressurized with piston or screw as a tool, makes the melt through the nozzle at high pressure into mold cavity, after cooling and solidification stage, and then out of the mould, plastic products.Mould gating system are introduced in detail in this paper, the structure of the molding part, ejector system, cooling system, selection of injection molding machine and related parameters of checking, etc. Design. Using PRO/E CAD, auxiliary engineering such as different software respectively to the mold design, manufacturing and product quality are analyzed. Connector shell plastic injection mold design, using the general accuracy and the use of CAD, PRO/E to design or analysis of forming parts of injection mould, pouring system, guide parts and demoulding mechanism, and so on. According to the specific structure of the connector, the mould adopts the point gate double parting surface injection mould. Because there are holes plastic parts inside, need to set up the inclined guide pillar. Through the mold design shows that the mould can achieve connector quality and processing technology. Integrated use of the professional basis, professional class knowledge is designed, its core knowledge is the plastic molding mold, material molding technology base, mechanical design, plastic molding process, mould CAD/CAM, etc.Key words: the connector shell; Injection mould; CAD; PRO/E目录1 绪论 (1)1.1前言 (1)1.2模具发展现状及发展方向 (1)1.2.1国内外注塑模具的发展现状 (1)1.2.2国内外注塑模具的发展趋向 (3)1.3本课题的内容和具体要求 (3)1.3.1本课题的内容 (3)1.3.2具体要求 (3)2 零件材料分析及方案论证 (4)2.1零件的材料及材料的特性 (4)2.1.1零件的材料 (4)2.1.2 ABS材料的特点 (4)2.1.3 ABS注射成型工艺参数 (5)2.2 ABS注射成型的原理及工艺过程 (5)2.2.1注射成型的原理 (5)2.3注射模具的基本组成 (6)2.3.1基本组成 (6)3 注射成型机的选择与成型腔数的确定 (7)3.1注射成型机的选择 (7)3.1.1估算零件体积 (7)3.1.2估算零件的质量 (8)3.2锁模力 (8)3.3选择注射机型号及注射机的主要参数 (8)3.3.1注塑成型工艺简介注塑机的初步选择 (8)3.3.2注塑成型工艺条件 (9)3.3.3注塑机的初步选择 (10)3.3.4 XS-ZY-125型注塑机的主要参数如下 (10)3.4注塑机的校核 (10)3.5成型腔数的确定 (12)4 浇注系统的设计 (13)4.1浇注系统的作用 (13)4.2浇注系统的组成 (13)4.3主流道设计 (13)4.4分流道设计 (15)4.5浇口设计 (16)5 成型零件结构设计 (17)5.1分型面的设计 (17)5.1.1分型面选择原则 (17)5.2型腔的分布 (17)5.3凹模的结构设计 (17)5.4凸模的结构设计 (17)5.5成型零件工作尺寸的计算 (18)5.5.1影响塑件尺寸精度的因素 (18)5.5.2模具成型零件的工作尺寸计算 (18)5.6动模板的强度校核 (19)5.6.1厚度计算 (19)6 导向与脱模机构的设计 (20)6.1导向机构的作用和设计原则 (20)6.1.1导向机构的作用 (20)6.1.2导向机构的设计原则 (20)6.2导柱、导套的设计 (20)6.2.1导柱的设计 (20)6.2.2导套的设计 (21)6.2.3导向孔的总体布局 (22)6.3脱模机构的确定 (22)6.4推杆横截面直径的确定与校核 (22)6.4.1推杆横截面直径的确定 (22)6.4.2推杆横截面直径的校核 (22)6.4.3顶杆的形式 (23)6.5复位杆的结构设计 (24)6.5.1复位杆的作用 (24)6.5.2的结构 (24)6.6锁紧块 (24)6.6.1锁紧块的作用 (24)6.6.2锁紧块的设计 (25)6.6.3锁紧块的结构形式 (25)6.6.4锁紧块的具体结构形式 (25)7 侧向分型与抽芯机构的设计 (26)7.1斜导柱抽芯机构设计原则 (26)7.2抽芯机构的确定 (26)7.3斜导柱抽芯机构的有关参数计算 (26)7.3.1抽芯距S (26)7.3.2斜导柱倾斜角α的确定 (27)7.3.3斜导柱直径的确定 (28)7.3.4斜导柱长度的计算 (28)7.4滑块的设计 (29)7.5导滑槽的设计 (30)7.6滑块定位装置 (31)7.6.1作用 (31)7.6.2结构形式 (31)8 成型零件尺寸计算 (32)9 冷却系统 (34)9.1温度调节对塑件质量的影响 (34)9.2对温度调节系统的要求 (34)9.3模具冷却装置的设计 (34)9.3.1冷却装置的设计要点 (34)9.3.2水嘴的结构形式 (34)9.3.3冷却水道的结构 (35)10 模具的可行性分析 (36)10.1本模具的特点 (36)10.2市场前景与经济效益分析 (36)结论 (37)参考文献 (38)致谢 (39)毕业设计(论文)知识产权声明 ............................ 错误!未定义书签。

汽车密封性连接器中密封圈的设计方法

汽车密封性连接器中密封圈的设计方法汽车密封性连接器是一种关键的汽车零部件,它被广泛地应用于汽车的电子控制和电气系统中。

密封圈作为密封器的重要组成部分,起到了关键性作用。

在汽车密封性连接器的设计中,密封圈的设计是非常关键的,下面将介绍一些密封圈的设计方法。

一、密封要求的分析在设计密封圈时,必须先进行密封要求的分析。

首先要了解连接器所用的介质类型和温度条件,并考虑到接插次数、应力及振动等因素对密封圈的影响。

根据液体或气体的类型及其压力,确定了密封性能所需的最大压缩率,以及密封圈要承受的最大压力和温度。

二、密封圈的材料选择密封圈的材料选择取决于所需的密封性能和连接器所用的介质类型。

例如,NBR材料具有良好的油、汽油和水的抗性,而氢化丁腈(HNBR)材料则可以承受更高的温度和压缩。

另一个重要的因素是连接器的环境卫生标准。

如果产品要符合环保标准,那么必须选择符合环保要求的材料。

三、密封圈的尺寸设计密封圈的尺寸要根据连接器的安装条件和压缩率来设计。

在考虑到编码环时,必须考虑到密封材料的厚度和密度,以确保其贴紧连接器。

因此,必须经过一系列设计和测试,以确定最佳的密封圈尺寸和椭圆度。

为了充分保证密封性能和可靠性,必须确保各种设计要素的充分配合。

四、密封圈的制造和检验在设计和制造密封圈后,必须进行各种严格的质量检验,以确保其性能和可靠性。

各种测试方法包括尺寸、硬度、压缩率、强度、化学成分、观察性等方面的检测。

综上所述,汽车密封性连接器中的密封圈设计是非常关键的因素,必须严格遵循制造标准,并进行必要的测试和检验,以确保其密封性能和可靠性。

只有这样才能生产出高品质的汽车密封性连接器,为汽车生产商和消费者提供安全、可靠、高效的汽车系统。

密封圈是汽车密封性连接器的重要组成部分,它在连接器内部起到密封作用,防止外部环境的腐蚀和影响。

设计一个合适的密封圈不仅可以保证汽车系统的可靠性和安全性,还可以提高汽车系统的性能和服务寿命。

模具设计岗位职责

模具设计岗位职责模具设计岗位职责1职责描述:1、负责新模具的草图方案确定,能独立设计整套大型复杂模具(如汽车类,家电类,电子消费品类)。

2、负责新模具的物料订购,bom表的发行及跟进订购的.物料入库情况。

3、设计图纸的自我检测工作及对下属绘图员或工程师工作进度,结果的检查,培训下属工程师或绘图员。

任职要求:1、男女不限,26岁以上,大专以上学历,模具,机械专业类优先;2、有5年以上模具设计经验,熟练运用工程软件,熟悉欧美模具标准(dme/hasco)/模具加工工艺,常用塑胶原料特性和模具钢材特性;3、需有目标管理能力,很强的解决模具设计问题;模具设计岗位职责2职位信息:一、新产品的注塑模具开发1.负责注塑模具的设计开发及校对,定期上报新产品开发进展情况,及时解决新品开发中的部分技术、质量问题,对无法解决的问题及时上报寻求帮助。

2.定期参加注塑模具设计评审,协助对工艺工装设计方案进行综合评估,与姐妹公司或客户进行图纸及工艺文件的沟通探讨,落实执行最终实施方案。

3.跟踪模具的组装调试,运用质量手段(qfd/fmea/spc/doe等)对不合理或不完善的结构及时评估落实改进措施。

4.协调并追踪注塑模具设计开发进度,追踪手工样的设计开发及试制。

5.协助销售部对新品进行可行性评估,优化客户的产品设计。

二、解决生产中的'技术问题或提供技术支持1.对公司生产中出现的影响产品质量、设备、环境及人身安全等方面的重大技术问题,协同相关部门进行不定期的技术攻关,参与讨论解决方案及方案的论证实施。

2.定期组织技术人员就目前存在的技术疑难问题召开专题会议,提出具体整改意见及措施的落实追踪。

3.对量产模具定期组织讨论,总结既往经验教训,根据apqp/ppap的工作流程,分析统计结构的优缺点及后续改善措施方案的推行。

4.协助销售部cft项目小组与姐妹公司或客户进行图纸及工艺文件的沟通探讨。

5.积极参与、指定并推行注塑模具的标准化。

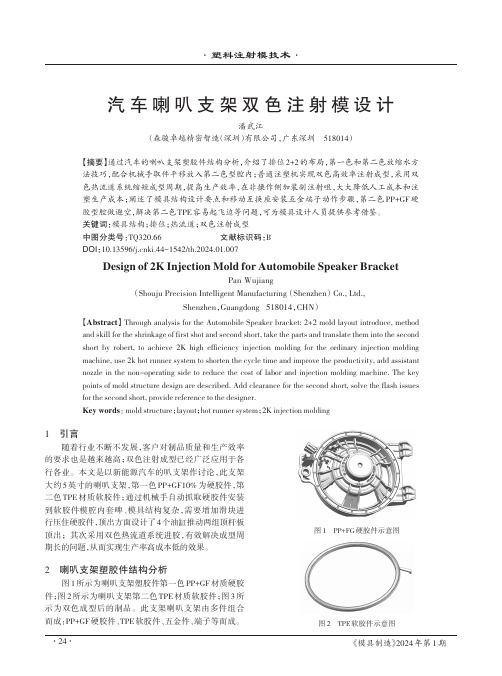

汽车喇叭支架双色注射模设计

汽车喇叭支架双色注射模设计潘武江(森骏卓越精密智造(深圳)有限公司,广东深圳 518014)【摘要】通过汽车的喇叭支架塑胶件结构分析,介绍了排位2+2的布局,第一色和第二色放缩水方法技巧,配合机械手取件平移放入第二色型腔内;普通注塑机实现双色高效率注射成型,采用双色热流道系统缩短成型周期,提高生产效率,在非操作侧加装副注射咀,大大降低人工成本和注塑生产成本;阐述了模具结构设计要点和移动互换座安装五金端子动作步骤,第二色PP+GF 硬胶型腔做避空,解决第二色TPE 容易起飞边等问题,可为模具设计人员提供参考借鉴。

关键词:模具结构;排位;热流道;双色注射成型中图分类号:TQ320.66 文献标识码:B DOI :10.13596/ki.44-1542/th.2024.01.007Design of 2K Injection Mold for Automobile Speaker BracketPan Wujiang(Shouju Precision Intelligent Manufacturing (Shenzhen ) Co., Ltd.,Shenzhen ,Guangdong 518014,CHN )【Abstract 】 Through analysis for the Automobile Speaker bracket: 2+2 mold layout introduce, method and skill for the shrinkage of first shot and second short, take the parts and translate them into the second short by robert, to achieve 2K high efficiency injection molding for the ordinary injection molding machine, use 2k hot runner system to shorten the cycle time and improve the productivity, add assistant nozzle in the non-operating side to reduce the cost of labor and injection molding machine. The key points of mold structure design are described. Add clearance for the second short, solve the flash issues for the second short, provide reference to the designer.Key words :mold structure;layout;hot runner system;2K injection molding 1 引言随着行业不断不发展,客户对制品质量和生产效率的要求也是越来越高;双色注射成型已经广泛应用于各行各业。

电连接器详解

电连接器详解第一讲连接器构件设计要点上网时间:2011-01-11/public/art/artinfo/id/80009310?page=11.0 中心议题:●连接器各构件设计重点●客户图绘制重点●连接器设计check list●ERNI连接器的参考设计电子元件技术网曾经整理过一期有关的连接器专题讲座,其中详细介绍了连接器的权威分类方法、基本技术性能、制造工艺与测试等基础知识,对工程师了解连接器的基本机械和电气性能起到了很好的普及和推广作用,尤其受到了初级工程师的喜爱,最新一期的连接器大讲台立足较高层次的设计和应用案例,更多的是通过应用案例指导工程师如何设计、选型以及根据不同行业应用解决问题,值得中高级工程师浏览阅读。

往期回顾:连接器基础知识专题——权威分类,制造过程、测试详解Housing、Contact等连接器构件如何设计,是连接器设计工程师每天都在思考的问题,也是整机设计选用连接器时不能忽略的要素之一。

本讲主要对连接器构件设计重点进行总结,指导工程师从设计层面提升连接器电气和抗干扰性能,同时给出了一个ERNI连接器的参考设计。

1.1 连接器各构件设计重点1.1.1 Housing它是整个连接器的主体构件,其他零件往它身上组装。

它大致决定连接器的外观尺寸,需确认其结构强度能承受最终使用者正常使用的破坏力或是客户明定的测试规格(例如:安装螺丝时,施加适当的扭力不能造成破坏)。

既然是主体构件,自然肩负各零件定位的责任,因此与其他零件互配部位的尺寸与公差(包括几何公差)需拿捏适当。

重要feature(例如:安装端子的孔,其抽屉宽度)若是由单一模仁决定其尺寸,而该模仁又可由磨床加工制作,则可设定尺寸公差+/-0.02mm,以确保功能。

其他如正位度、平面度、轮廓度等几何公差也要适当运用,方可确保功能。

端子除了靠housing做空间上的定位,还须靠housing对它的固持力量来产生端子力学行为上的边界条件(例如悬臂梁式端子的fixed end),进而在公母座配接时产生适当的正向力,同时避免退pin的情形发生。

麻花式树脂锚杆金属蝶形托盘冲压模具的改进

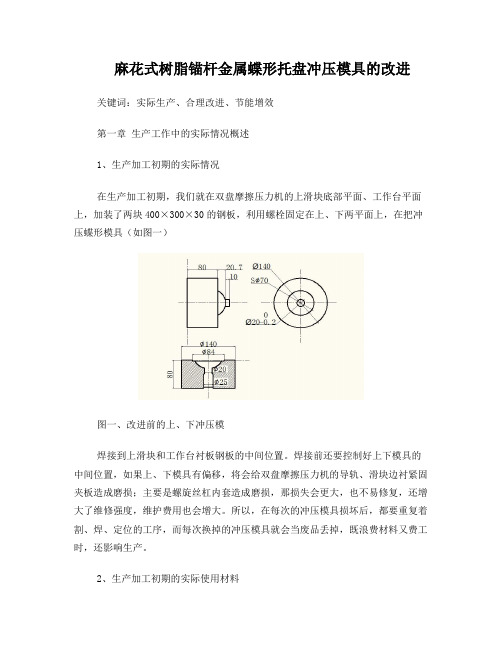

麻花式树脂锚杆金属蝶形托盘冲压模具的改进关键词:实际生产、合理改进、节能增效第一章生产工作中的实际情况概述1、生产加工初期的实际情况在生产加工初期,我们就在双盘摩擦压力机的上滑块底部平面、工作台平面上,加装了两块400×300×30的钢板,利用螺栓固定在上、下两平面上,在把冲压蝶形模具(如图一)图一、改进前的上、下冲压模焊接到上滑块和工作台衬板钢板的中间位置。

焊接前还要控制好上下模具的中间位置,如果上、下模具有偏移,将会给双盘摩擦压力机的导轨、滑块边衬紧固夹板造成磨损;主要是螺旋丝杠内套造成磨损,那损失会更大,也不易修复,还增大了维修强度,维护费用也会增大。

所以,在每次的冲压模具损坏后,都要重复着割、焊、定位的工序,而每次换掉的冲压模具就会当废品丢掉,既浪费材料又费工时,还影响生产。

2、生产加工初期的实际使用材料当时所使用的冲压模具材料,是矿井报废的大型可移动液压支撑架的主液压支柱轴。

材质属碳合金结构钢,有很高的表面耐磨性、韧性和硬度,车削时很困难,车削前必须先进行退火处理,再进行车削加工,成型后再进行热处理,最后把模具焊到双盘摩擦压力机的滑块和工作平台衬板上,进行冷冲压蝶形托盘制作。

3、生产加工初期经常出现的问题在操作冲压过程中,经常会出现的老问题:上冲压模具的冲头时常劈裂和断裂;既影响工时,又影响产量。

在当时的井下生产任务很重,锚杆用量很大,给我们安排的加工生产任务工作量也很大,锚杆和托盘是配套使用的,缺一不可。

4、生产加工初期新发现的问题可冲压模具经常出现问题,直接影响着加工量和生产任务,怎样才能提高冲压模具的使用寿命?我当时在想,是不是在热处理时没有控制好温度,在反复多次对冲压模具的热处理中,问题还是时常出现。

其中发现了一些问题:1、冲压模具热处理时,温度过低,上冲压模具冲头就会产生礅粗卷边现象,造成蝶形托盘(如图二)图二、蝶形托盘不能自行脱落,还要靠操作人员用手锤敲打才能脱落;2、要是冲压模具热处理时,温度过高,上冲压模具冲头,在没有冲压几块蝶形托盘后,就会产生劈裂、断裂,造成蝶形托盘中心眼孔只有半边带毛刺的眼孔,这样的眼孔,锚杆无法穿过,不能使用,就是废品。