moldflow学习资料

MOLDFLOW培训

自然平衡流道系统

– 喷嘴和所有模穴之间的距离 和状况相同 – 所有模穴在相同的时间完成 充填,且各模穴的压力、温 度分布情况一致

流动平衡 流动平衡

流动平衡理论是说在模穴中所有的流动路径必须平衡,也就是说在相同的 时间相同的压力下完成充填。

人工平衡流道系统

– 以不同的流道尺寸使所有模 穴在相同的时间相同的压力 下完成充填

注塑成型周期 注塑成型周期

周期时间 充填时间 保压时间 冷却时间 开模时间

22秒 1 4 15 2

注塑成型过程 注塑成型过程

漏斗

充填Filling

– 模具闭合,螺杆快速向前移 动,把熔融的塑胶挤入模穴 内,采用速度控制;

料筒

螺杆 模具

保压Packing(保持Holding)

– 塑胶充填到设定体积,控制 器切换到压力控制,保压开 始,同时冷却开始;

注塑成型 注塑成型 流动行为 流动行为

注射成型 注射成型

注塑成型机 注塑成型机

锁模单元

在料筒和模具之间的喷嘴 Nozzle(不显示) Heater bands 电热器 Hopper 漏斗

射出单元

来自外部单元 的模具冷却

Barrel 料筒

Screw (Ram) 螺杆

注塑成型周期 注塑成型周期

开模时间 冷却时间 保压时间 充填时间

固定 固定

(2) 剪切率(Shear Rate)

慢速移动

低剪切速率

快速移动

高剪切速率

剪切率是熔融流体剪切流动的速率。

固定

固定

(3) 剪切应力(Shear Stress)

慢速移动

低剪切应力

快速移动

高剪切应力

剪切应力是熔融流体剪切流动的抵 抗力,高粘度造成高剪切应力。

Moldflow培训资料(第1次)

第1章Moldflow简介1.1Moldflow产生的背景任何产品都是随着生产或生活的需要而产生的,Moldflow软件也不例外。

随着塑料工业的快速发展,塑料制品的结构越来越复杂,功能也越来越强,其成型方法有注射成型、挤出成型、吹塑成型等。

伴随而来的问题是塑料件的设计及其成型生产难度越来越大。

传统的塑料件生产中,对设计人员和一线工人的经验要求较高,当然这也是有其原因的。

如果经验不足,则可能产生较多的缺陷或废品。

应该指出,传统经验在模具设计中仍占有一定的位置。

但是,经验法的缺点也是很明显的,主要体现在:劳动强度偏大;周期长;产品的质量稳定性差。

为了解决这些问题,人们从多方面进行了探索。

基本想法是希望拿到产品的图纸或样品后,先对生产工艺和成型模具进行初步设计,然后利用仿真手段对产品成型的各工序半成品以及最终成品的生产效果(包括可否成型、质量如何、缺陷产生的类型与可能发生的位置等)进行预测。

如果模拟结果中,出现了以上这些问题,则能及时调整工艺参数的量值及模具的结构,重启仿真程序,重新考察模拟结果,直到得到满意答案为止。

仿真是一种重要的科学研究方法,有人称它是人们认识世界和改造世界的第三种方法。

尽管对这一论断仍有争议,但由于其便捷、低成本、高效等,故在理论分析和实验研究中占有重要的地位。

仿真方法多种多样,其中,借助计算机在有限单元理论的基础上,编制仿真程序或者应用软件,对分析对象进行仿真,是一种便捷且行之有效的仿真方法。

Moldflow就是一套针对上述塑料件生产中的常见问题进行仿真分析的软件。

它主要是以塑料件成型过程为对象,以塑料流动理论、有限单元和数值模拟等理论为支撑,以计算机为运行载体的仿真软件。

它可以以便捷高效的方式对塑料成型过程进行模拟,模拟的结果可为生产实践提供参考。

1.2Moldflow软件简介Moldflow软件是美国Moldflow公司开发的用于塑料注射成型分析的软件,在注射成型分析领域中享有很好的声誉,并且拥有大量的用户。

Moldflow第一章 模流分析基础

f.冷却时间

冷却时间主要取决于塑料产品的壁厚、模具的温度、塑料的热性能和结晶性能。 冷却时间一般约为30~120s,冷却时间较短时很难达到理想的冷却效果。冷却 时间较长时,则会增加成型周期,有时还会造成产品脱模困难。冷却时间的长 短一般为不影响产品脱模时不引起变形为原则。Moldflow软件允许用户对冷却 时间和冷却液温度等进行相关的设置,以满足不同冷却方案的需要。

2. 常 用 塑 料 的 特 性

PE(聚乙烯) (1)结晶性料,吸湿性小。如热时间不宜过长,否则会出现分解,烧焦现象。 (2)耐腐蚀性,电绝缘性优良,可用玻璃纤维增强。按密度份为三类:①低密度聚乙烯 (LDPE);②中密度聚乙烯MDPE);③高密度聚乙烯(HDPE)。低密度聚乙烯的熔 点,刚性,硬度和强度较高,吸水性小,有良好的电性能和耐辐射性;中密度聚乙烯的柔 软性,伸长率,冲击强度和渗透性较好;高密度聚乙烯冲击强度高,奈疲劳,耐磨。 (3)流动性极好,流动性对压力变化比较敏感。 (4)宜用高压低温注塑,保压应充分。 (5)收缩率范围和收缩值大,取向性明显,易变形翘曲。冷却速度慢,模具应设冷料穴。 (6)成型温度范围为140~220℃。 (7)低密度聚乙烯适于制作耐腐蚀零件和绝缘零件;中密度聚乙烯适于制作薄膜;高密 度聚乙烯适于制作减震,耐磨和传动零件。 PP(聚丙烯) (1)结晶性料,吸湿性小,光泽好,易着色。但易发生溶体破裂,长期与热金属接触易 分解。 (2)流动性较好,但收藏范围及收缩值大,易发生缩孔,凹痕和变形。 (3)冷却速度快,浇注系统及冷却系统应缓慢散热。应注意控制成型温度,料温低取向 性明显,模具温度偏低时,制品结晶度低,密度小,内应力较大,但外观质量较差。模具 温度大于90℃时易出现翘曲和变形现象。 (4)塑件应避免缺口和尖角,以防止应力集中。 (5)成型温度范围为16~220℃。 (6)适于制作一般机械零件,耐腐蚀零件和绝缘零件。

MoldFlow基础培训

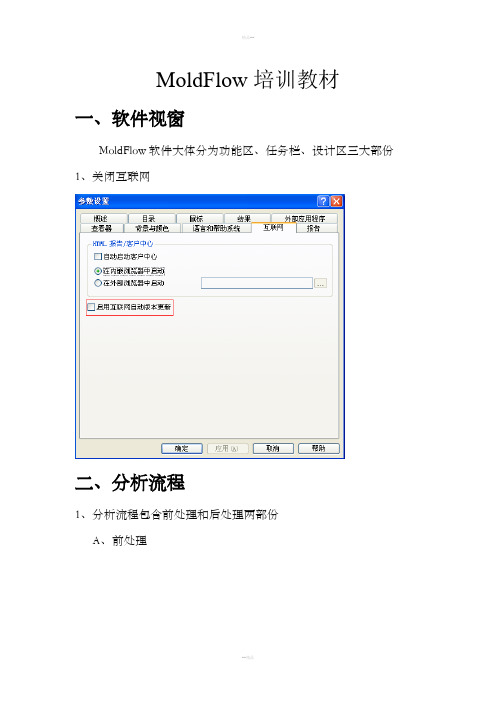

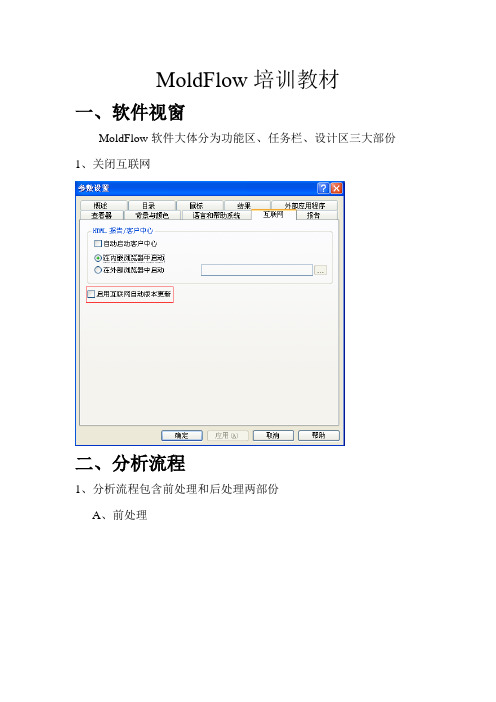

MoldFlow培训教材一、软件视窗MoldFlow软件大体分为功能区、任务栏、设计区三大部份1、关闭互联网二、分析流程1、分析流程包含前处理和后处理两部份A、前处理新建工程项目:导入模型:常用的导入模型格式:STL、IGES、X_T、STP、UDM 注:如果要导入UG、CATIA、SOLIDWORK等三维软件图档,必须要授权的正版软件。

划分网格:必须要划分的网格才能进行分析。

网格类型:分为中性面、双层面、3D。

1)中性面网格:中面网格由三节点的三角形单元组成,网格创建在模型壁厚中间处,形成单层网格。

在创建网格过程中要实时提取模型的壁厚信息,并赋予相应的三角形单元。

中面网格优点为分析速度快,效率高,适用于薄壳类零件。

中面网格缺点为基于厚度方向上的分析结果不够准确。

2)双层面网格:双层面网格也由三角形单元组成,但是同中面网格不同,它创建在模型的上下表面。

双层面网格适用于相对较厚或者取中面较困难零件,可以分析出厚度方向上的结果。

双层网格缺点为中间层的分析结果确不能表达了。

3)3D网格:由四节点四面体单元构成,每个四面体单元又是由四个中面网格模型的三角形单元组成。

它既有表面层又有中间层,在MoldFlow里中间的层数最少为6层,最多为20层。

一般常取8~12层。

其优点为计算更为精确,可较好的模拟三维流动。

其缺点是网格多了,对电脑要求较高。

网格检修:难点选择分析类型:选择成型材料:创建浇注系统:创建冷却系统:设置工艺参数:难点B、后处理三、导入模型弦角度:弦角度控制着网格中的直线段与CAD模型曲线的近似程度。

弦角度越小,弦长就越小,网格便会越精细。

如果产生的弦长大于一般边长,就使用一般边长。

IGES、UDM:导入进来的是面(片体)STP、X_T:导入进来的体(需要安装MDL)四、网格划分参数要求1、网格类型:中性面、双层面(表面网格)、3D网格2、网格密度:网格密度越高,结果越精确。

可改变单条边的密度。

moldflow教材

Increasing temperature

Low resistance to flow

Polymer

10,000 Glass 1020

Shear Rate (1/s)

模具 Mold Wall

熔融塑膠

Mold Wall

噴泉流區域 Fountain Flow Region

塑膠的黏度

黏度模型 Viscosity Models Newtonian Power Law Cross WLF

.

塑膠的黏度

定義: 流動時的抵抗力 黏度會隨著剪切率或是溫度的提高而降低

1. 是否在資料庫內 2. 使用替代材料 3. 進行材料測詴

那一個模組較適合達成目的?

• • • • • Flow (Filling & Post-Filling) (充填/後充填) Cooling (冷卻) Fiber Orientation (纖維配向) Stress (殘留應力) Shrinkage and Warpage (收縮與翹曲)

添加的材料在 E1 及 E2 值的差異 越大,產品也越容易翹曲變形

E1 E2

添加纖維對於翹曲變形的影響

纖維可增加沖擊強度(Impact Strength) 但是添加纖維可能會造成產品翹曲變形

Lesson 5. 製程條件對生產的影響

產品生產時的注意事項 射出條件設定的影響 射出量/切換點的影響 熔膠溫度的影響

PVT特性

p – 壓力; v – 比容; T – 溫度 描述塑膠如何隨著壓力 及溫度的變化而發生體 積上的變化 在充填及保壓的階段, 塑膠隨著壓力的增加而 膨脹 在冷卻的階段,塑膠隨 著溫度的降低而收縮

MoldFlow基础培训分析

MoldFlow培训教材一、软件视窗MoldFlow软件大体分为功能区、任务栏、设计区三大部份1、关闭互联网二、分析流程1、分析流程包含前处理和后处理两部份A、前处理新建工程项目:导入模型:常用的导入模型格式:STL、IGES、X_T、STP、UDM 注:如果要导入UG、CATIA、SOLIDWORK等三维软件图档,必须要授权的正版软件。

划分网格:必须要划分的网格才能进行分析。

网格类型:分为中性面、双层面、3D。

1)中性面网格:中面网格由三节点的三角形单元组成,网格创建在模型壁厚中间处,形成单层网格。

在创建网格过程中要实时提取模型的壁厚信息,并赋予相应的三角形单元。

中面网格优点为分析速度快,效率高,适用于薄壳类零件。

中面网格缺点为基于厚度方向上的分析结果不够准确。

2)双层面网格:双层面网格也由三角形单元组成,但是同中面网格不同,它创建在模型的上下表面。

双层面网格适用于相对较厚或者取中面较困难零件,可以分析出厚度方向上的结果。

双层网格缺点为中间层的分析结果确不能表达了。

3)3D网格:由四节点四面体单元构成,每个四面体单元又是由四个中面网格模型的三角形单元组成。

它既有表面层又有中间层,在MoldFlow里中间的层数最少为6层,最多为20层。

一般常取8~12层。

其优点为计算更为精确,可较好的模拟三维流动。

其缺点是网格多了,对电脑要求较高。

网格检修:难点选择分析类型:选择成型材料:创建浇注系统:创建冷却系统:设置工艺参数:难点B、后处理三、导入模型弦角度:弦角度控制着网格中的直线段与CAD模型曲线的近似程度。

弦角度越小,弦长就越小,网格便会越精细。

如果产生的弦长大于一般边长,就使用一般边长。

IGES、UDM:导入进来的是面(片体)STP、X_T:导入进来的体(需要安装MDL)四、网格划分参数要求1、网格类型:中性面、双层面(表面网格)、3D网格2、网格密度:网格密度越高,结果越精确。

可改变单条边的密度。

moldflow教程

网格状态统计

针对Fusion模型,必须满足以下原则: Connectivity regions(联通域)的个数应该为1 Free edges(自由边)和Non-mainfild edges(非交叠边)个数应 为0

Elements not oriented(非定向的单元)应为0 Element intersections(交叉单元)个数应为0

2)Match Nodes(节点匹配)

3)Remesh Area(局部重新划分网格)

第17页,共29页。

▪ 3D网格划分

1. 以3D网格类型输入文件

2. 划分网格,此时划分出来的是表面网格,检查表面网格 的缺陷并修改好

3.再划分网格,此时划分出来的就是3D网格了

第18页,共29页。

▪ 输出结果详解

有的多种塑料的成型分析。如压注、注塑、气辅成型 、芯片包裹、热固性材料成型等。由于需对模型进行 有限元网格的处理。对于复杂的产品前期处理会较麻 烦一些。

在分析结果上。不仅提供了各相与冷却相对应的 分析还提供如翘曲变形量、分子取向、玻纤取向等众 多对产品设计、模具设计、工艺等具有重要参考价值 的数值

第3页,共29页。

Zero area triangle elements(零面积单元)个数应为0

第11页,共29页。

网格状态统计

(1)Free edges, Manifold edges, Non-manifold edges

第12页,共29页。

网格状态统计

(2)Overlapping elements

(3)element intersections

Moldflow教案

第1页,共29页。

概述

MPA和MPI的区别以及各自的应用

MOLDFLOW模具分析技术基础知识

第一章MOLDFLOW分析基础知识1.1注塑成型基础知识所谓注塑成型是指将已加热熔化的材料喷射注入到模具内,经由冷却与固化后,得到成品的方法. 在树脂原料经由注塑机注塑成型变为塑料制品的整个过程中,包括以下几个部分.1.计量:为了成型一定大小的塑件,必须使用一定量的颗粒状塑料,这就需要计量.2.塑化:为了将塑料充入模腔,就必须使其变为熔融状态,流过充入模腔.3.注塑充模:为了将熔融塑料充入模腔,就需要对熔融塑料施加注塑压力,注入模腔.4.保压增密:熔融塑料充满模腔后,向模腔内补充因制品冷却收缩所需的物料.5.制品冷却:保压结束后,制品开始进入冷却定型阶段.6.开模:制品冷却定型后,注塑机的合模装置带动模具动模部分与定模部分分离.7.顶件:注塑机的顶出机构顶出塑件.8.取件:通过人力或机械手取出塑件和浇注系统冷凝料等.9.闭模:注塑机的合模装置闭合并锁紧模具.1.2注塑成型机注塑成型机可分为柱塞式和螺杆式两种,这两种注塑成型机都是由注塑系统,锁模系统和模具组成..1.2.1注塑系统注塑系统是注塑机的主要组成部分.它能够使树脂原料在注塞或螺杆的推动或旋转推进下均匀塑化,在高压下快速注入模具,注塑系统包括加料装置,料筒,螺杆或柱塞,喷嘴,加压和驱动装置等.1.2.2锁模系统注塑机上实现锁合模具,启闭模具和顶出制件的机构称为锁模系统.熔料在高压下注入模具,必须施加足够大的锁模力才能保证模具严密闭合不溢料,锁模结构还应保证模具启闭灵活,准确,迅速和安全,并防止损坏模具和制件,避免机械受到强烈震动,达到安全运行以延长机器和模具的使用寿命.1.2.3模具模具是为了将树脂原料做成某种形状而用来承接射出树脂的部件.注塑模具主要由浇注系统,成型零件和结构零件组成.1.3注塑成型过程在注塑过程的塑化,填充,保压和冷却这四个主要阶段中,起主要作用的工艺参数也随着注塑过程的变化而变化.1.塑化塑化是指塑料在料筒内经加热达到良好可塑性的流动状态的全过程.塑化是注塑成型的准备阶段.熔体在进入模腔之前应达到规定的成型温度,并能在规定时间内达到足够数量,熔体温度应均匀一致,不发生或极少发生热分解以保证生产的连续进行.2.填充这一阶段从柱塞或螺杆开始向前移动起,直至模腔被塑料熔体充满为止.填充过程中包含的重要工艺参数有:熔体温度,注塑压力,填充时间.。

moldflow教材(简体中文版)

工程分析M P A培訓教材工程分析MPA培訓教材目录第一章Part Adviser简介-----------------------------------------------------------------1~3第二章开始分析--------------------------------------------------------------------------4~5 第三章塑料流动行为-----------------------------------------------------------------------6 第一节 塑料射出成型品的设计-------------------------------------------------6~16 第二节 解决充填问题-----------------------------------------------------------17~24 第四章分析结果-----------------------------------------------------------------------25~44 第五章Part Adviser操作练习-------------------------------------------------------------45 第一节Part Adviser操作界面介绍--------------------------------------------45~64 第二节 充填可行性修正--------------------------------------------------------65~72 第三节 表面品质改善-----------------------------------------------------------73~85 第六章Mold Adviser操作介绍-----------------------------------------------------------85 第一节Mold Adviser操作界面介绍------------------------------------------85~93 第二节 操作范例练习一:单模穴流道系统建立----------------------------93~97 第三节 操作范例练习二:自然平衡流道系统建立------------------------97~100 第四节 操作范例练习三:平衡非自然平衡流道系统-------------------101~105 第五节 操作范例练习四:家族模穴----------------------------------------106~109第一章Moldflow Part Adviser简介塑料射出成型是一项工业中重要的制程,制造出数以千万计的产品。

moldflow——第一章注塑成型基础知识

• 锁模系统

—注塑机上实现锁合模具、启闭模具和顶出制件的机构。

• 模具

—模具是为了将树脂原料做成某种形状而用为承接射出树脂的部件。

注塑成型机

• 注塑机选择相关参数设定 • • • • 塑料 / 液压压 力比 : 使用分析 决定实际上塑膠壓力在整個週 期之設定 液体压力: 通常注射压力的10% 压 力 切换 : 没 有典型使用形式但可 以用来设限其最高压力 模腔压力切换: 如果压力超过设定 自动切换至壓力控制 保压时间与压力设定 射出行程 : 螺杆在料筒里面移动的距离 射出率 : 机器每秒注射塑料体积量 螺杆直径: 以射出率決定螺杆前进速度

常见制品缺陷及产生原因

八、色差

色差是指由于成型材料颜色发生变化而出现的制件色彩缺陷。

原因:

• 通常是由材料降解引起的。过大的注塑速率、过高的熔体温度以及不合理的螺杆和 浇注系统设计都会引起材料降解。

措施:

•

• • •

优化浇注系统的设计;

修改螺杆设计; 选用较小注塑量的注塑机; 优化熔体温度;

•

优化背压、螺杆旋转速率和注塑速度;

常见制品缺陷及产生原因

四、滞流

滞流是指某个流动路径上的流动变缓甚至停止。

原因:

• 流动路径上出现壁厚差异,造成薄壁区域填充变慢或者停止填充,熔体流 动变慢,冷却速率加快,粘度增大,从面使流动更加缓慢,形成循环。

措施:

• • • • • 浇口位置远离可能发生滞流的区域,尽量使容易发生滞流的区域成为最后 填充区域; 增加容易发生滞流区域的壁厚,从而减小其对熔体流动的阻力; 选用粘度较小的成型材料; 增加注射速率以减少滞流时间; 增大熔体温度,使熔体更容易进入滞流区域。

常见制品缺陷及产生原因

moldflow知识点

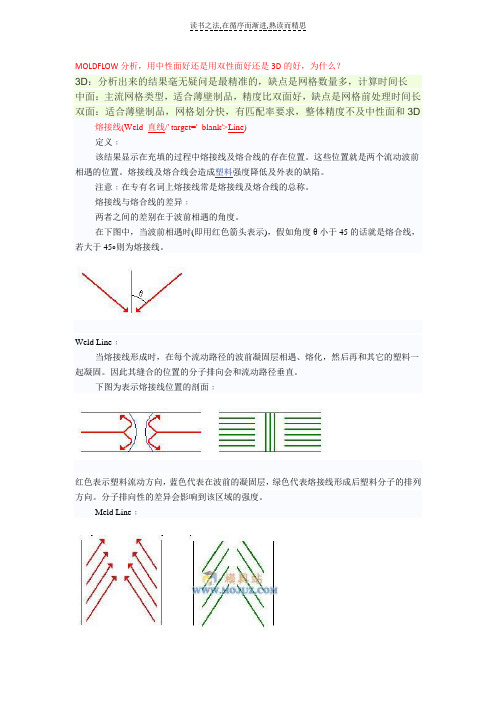

MOLDFLOW分析,用中性面好还是用双性面好还是3D的好,为什么?3D:分析出来的结果毫无疑问是最精准的,缺点是网格数量多,计算时间长中面:主流网格类型,适合薄壁制品,精度比双面好,缺点是网格前处理时间长双面:适合薄壁制品,网格划分快,有匹配率要求,整体精度不及中性面和3D 熔接线(Weld 直线/' target='_blank'>Line)定义﹕该结果显示在充填的过程中熔接线及熔合线的存在位置。

这些位置就是两个流动波前相遇的位置。

熔接线及熔合线会造成塑料强度降低及外表的缺陷。

注意﹕在专有名词上熔接线常是熔接线及熔合线的总称。

熔接线与熔合线的差异﹕两者之间的差别在于波前相遇的角度。

在下图中,当波前相遇时(即用红色箭头表示),假如角度θ小于45的话就是熔合线,若大于45∘则为熔接线。

Weld Line﹕当熔接线形成时,在每个流动路径的波前凝固层相遇、熔化,然后再和其它的塑料一起凝固。

因此其缝合的位置的分子排向会和流动路径垂直。

下图为表示熔接线位置的剖面﹕红色表示塑料流动方向,蓝色代表在波前的凝固层,绿色代表熔接线形成后塑料分子的排列方向。

分子排向性的差异会影响到该区域的强度。

Meld Line﹕熔合线发生在当两个流动波前以一斜角相遇的时候,其分子排向性比起熔接线的分子排向性较为一致,下图显示熔合线形成的状况。

熔合线通常比熔接线强度高并较不明显。

如何使用结果﹕熔接线及熔合线会造成结构及外观的问题。

熔接线及熔合线应位于不明显的地方,要求强度的地方应避免熔接线及熔合线的产生。

怎样避免或减弱熔接线及熔合线﹕1. 弄清楚产品上哪些区域对强度和外观要求较高。

2. 决定熔接线该发生在哪一个部位。

3. 优化设计,将熔接线移到可以接受的区域。

注意: 成型条件可以改变熔合区域的品质, 当发生熔接线的区域的温度不低于注射温度的20度时,熔合区的品质是良好的。

塑胶制品常见的问题在moldflow软件对应分析结果的解读一流痕1.1原因分析材料在浇口附近冻结。

Moldflow 学习指南

完成导入模型

项目管理:可以在同一个项目中进行 多种类型的分析工作。

任务管理:定义各项分析工作的 输入参数。

图层管理:方便目标选取、显示等操作。ocation分析的操作过程

四、划分网格

双击Create Mesh

点击“Generate Mesh” , 创建网格

分析任务管理框显示了完成一个 分析项目所需要做的准备工作。 对于已经完成的准备工作,它们 的前面会出现一个绿色的”钩“。 双击上图中的各选项,就会出现 相应的参数设置对话框。 Generate Mesh对话框的设置将 在网络专题中进行介绍。

返回

26

小结

Gate Location分析的操作过程

通过对Gate Location分析的学习,让初学者能够了解应用MPI进行项目分析 的操作过程。 用MPI进行其他项目分析的操作过程也是与本例相同的,只是对于不同的分 析项目,分析前准备的输入参数会有所不同。

1、导入模型 2、划分网格 3、设置分析类型

返回

28

MoldFlow的网格类型有三种:

一、Midplane(中性面网格)

由三节点的三角型单元组成,网格创建在模 型壁厚的中性面,形成单层成网格。该类形网格 主要应用于薄壁塑料件。

网格的划分和处理

Midplane

二、Fusion(表面网格)

由三节点的三角型单元组成,网格创建在模 型的内、外表面上。 Fusion是最常用的网格类型,所以本文仅 介绍这种网格的划分及处理方法。

选择“Gate Location”

返回

18

Gate Location分析的操作过程

七、选择材料

双击,选择材料

材料选择对话框的设置将在后 续的材料库专题中进行介绍。

Moldflow学习指南

冷却过程模拟

冷却过程模拟是Moldflow分析流程中的另一个关键环节,用于模拟塑料在模具中的冷却固化过程。

在冷却过程中,需要考虑模具的温度分布、冷却水路的流动和温度等因素,以及塑料的传热性能和结晶 性能。

Moldflow学习指南

目录

• Moldflow软件介绍 • Moldflow基础操作 • Moldflow分析流程 • Moldflow结果解读 • Moldflow进阶应用 • Moldflow常见问题与解决 • Moldflow案例分享

01 Moldflow软件介绍

软件特点与优势

高效仿真

02 Moldflow基础操作

文件操作与项目管理

01

打开、保存、另存为等文件操作,方便用户对 Moldflow软件进行交互。

02

项目创建与打开,便于管理多个分析项目。

03 导入、导出数据,实现与其他软件的协同工作。

网格划分与处理

01

自动、手动划分网格,满足不同分析需求。

02

网格质量检查与修复,确保分析准确性。

3. 尝试调整收敛标准或采用更高级的求解 器进行计算。

07 Moldflow案例分享

实际产品模拟案例

案例一 手机壳模具设计

案例二 汽车保险杠模具设计

案例三 家电外壳模具设计

案例四 玩具模具设计

成型工艺优化案例

案例一

优化注射工艺,提高产 品质量

案例二

调整模具温度,减少成 型周期

案例三

改进模具排气,减少产 品缺陷

通过冷却过程模拟,可以预测塑料制品的冷却时间和温度分布,分析可能出现的冷却不均、结晶取向和 内应力等问题,并优化模具设计和工艺参数。

第二章 Moldflow分析基础

2.1 注塑模CAD/CAE/CAM技术 2.2 有限元分析基础 2.3 注塑成型模拟技术 2.4 聚合物的流变学基础 2.5 注塑常用塑料及其主要性质 2.6 注塑制品易出现的缺陷、原因 和解决方法

§2.1 注塑模CAD/CAE/CAM技术

一、注塑模CAD/CAE/CAM系统组成

浇注系统实际不合理

料温、模温太低

注塑喷嘴温度低

注塑压力、保压不足 制品结构设计不合理

根据材料流动性来制定注塑压力 合理的保压时间(30s~120s) 塑件厚度与熔体充模时 的极限流动长度有关 冷料穴设置位置是否合理 排气槽或孔的设计 物料干燥

排气不良

2.溢料(飞边)

锁模力>型腔内成型力 降低注射压力或减少浇口截面积 缩短保压及增压时间 缩短推料杆行程

修改工艺参数

7.波流痕

以浇口为中心的 年轮状波流痕 熔体流动不良引起 冷料穴的设置尺寸要大些

熔体流道中流动不畅引起

塑件表面的螺旋状波流痕 降低注射速度或速度分级注射 浇口采用护耳式、扇形或薄片式 针对不同形状制品选择合理的浇注系统 在保证固化后,均衡力脱模

塑件表面的云雾状波流痕 脱模系统不合理

成型条件设置不当

注塑模 CAD/CAE/CAM 软件系统 系统软件 专业应用软件 辅助软件

注塑模 CAD/CAE/CAM 系 统

注塑模 CAD/CAE/CAM 硬件系统

数控加工设备 辅助设备 计算机

二、注塑模CAD/CAE/CAM系统过程和方法

产品设计和模型重建 制图 工具 基本 加工 设备 注塑 机 试模、修模 设计 制造 人员

宾汉型n<1 lgν

§2.6 注塑制品易出现的缺陷、原 因和解决方法