KQS-CC10-02 A1成品(入库出货)检验作业办法

成品出货检验工作流程

检验员

作业员

OQC组长/领班

QE/PIE

OQC

PIE

批量抽检合格,组长在《OQC检验报告》签字确认

合格话机在生产部产成品送检单上盖蓝色QA PASS章,外箱贴绿色QA合格证贴纸,客户产品盖蓝色QA PASS章,

记录每一订单箱号范围、流水号范围、物流码范围

生产线封箱,OQC监督,外箱底部贴白色封箱签

OQC主管

检验员

PIE

每一订单生产的第一台机送OQC检验

按订单、样机、检验标准或规范、说明书、ECN、料表、设计文件作首件检验

填写《首件检查表》(外观、功能)

QE对首件及《首件检查表》确认,并签署合格与否意见

OQC、PQC和PIE对机确认,

不合格发出《OQC检验报告》,注明首件检查

工程PIE分析原因,发出《坏机分析报告》

成品出货检验工作流程

成品出货检验工作流程

1.目的

规范成品出货检验流程,防止不合格出货,及时发现、纠正产品质量隐患,保证产品质量。

2.适用范围

适用于本厂加工、制造的各类产品的成品出货前的检验。

首件检验

生产

生产

检验员

OQC组长

பைடு நூலகம்QE

PIE/OQC组长/PQC组长

OQC

PIE

生产部

OQC组长

检验员

OQC组长/PQC组长/PIE

根据抽检结果填写OQC检验报告

批量抽检不合格PQC、OQC、PIE对机确认

OQC主管在OQC检验报告上签字确认

OQC在生产部产成品送检单上填写REJ,注明不良项目,发出《OQC检验报告》,

工程PIE发出《坏机分析报告》,在线指导生产线返工,返工后重新送检

成品质量控制:成品入库检验、出货检验,报废品、不合格品的处理

百度文库本资料由弗布克原创,版权归属弗布克,不可用于任何商业用途,仅可用于个人学习、交流等非商业性用途!成品质量控制成品入库送检1.成品送检准备工作(1)确定检验项目在实施检验之前,应列出检验项目。

(2)明确质量基准明确规定成品检验的质量基准,以此作为检验时的判定依据,如无法以文字表明,则用限度样本来表示。

(3)选择检验方法在进行成品检验时,确定使用何种检验计量器具或是以感官检查(如目视)的方式来检验,如某些检验项目应委托其他机构代为检验,亦应注明。

(4)其他注意事项如检验时必须按规定的检验顺序来检验时,则必须将检验顺序列明。

必要时可将成品的设计蓝图附于检验标准中。

2.制定成品检验规范由质量部成品检验主管组织专人制定检验规范。

具体说明如下。

(1)制定方式①对每一类产品制定一份成品检验规定,供最终检验或出货检验使用,明确检验的项目、内容和方法,对有差异的部分标示出来。

②最终检验允收水准应严于或等于出货检验的允收水准,一般等同于客户允收水准。

(2)制定依据检验规范的制定依据包括以下6个方面的内容,具体如图4-15所示。

图4-15 检验规范的制定依据3.成品质量检验实施成品质量检验的实施要点主要包括3点,具体如图4-16所示。

图4-16 质量检验的实施要点4.检验结果的处理对不合格货批以及抽样检查所抽验出来的不合格品应单独加以识别。

对不合格货批,原则上由生产部门负责修正、重新检查与选择;对不合格品则采取修正、剔除等手段进行处理。

对于已修正或剔除不合格品的货批,原则上必须再次进行检验。

在不得已的情况下,如判断不合格的货批符合规定的条件,生产部门必须提出特别采用的申请,并依据不合格产品的特别采用标准进行处理。

成品出货检验1.出厂前成品检验程序出厂前的成品质量检验应遵循如图4-17所示的程序进行。

其他技术文件或质量规范质量历史档案客户质量要求产品设计要求 国际或国家标准 行业或协会标准检验规范的制定依据◎ 生产部门制造完产品后,请求实施抽样检查。

成品入库管理工作标准及操作流程

成品入库管理工作标准及操作流程(总5页)本页仅作为文档封面,使用时可以删除This document is for reference only-rar21year.March成品入库管理工作标准及操作流程目的:为规范成品入库、出库及现场管理,制定本流程。

范围:公司库房。

内容:1 成品收货流程成品堆放地点由成品保管员根据生产计划和库存情况指定,指定场地前成品保管员应将场地清扫干净。

成品每垛按4吨堆码(50公斤16个高,40公斤20个高),堆垛间距在10公分左右,成品不得倾斜、倒塌。

码地成品确保能准确清点数量。

若堆放过程中发生的倾斜、倒踏责令当班生产班组立即进行整理。

如堆码在潮湿地上的产品在成品入库前检查生产班组是否用托盘垫在地面。

监督生产班组叉运成品的叉车、推板、托盘保证干燥、干净,对造成脏包、破包的要求生产班组及时处理,否则不予入库。

成品入库时由成品保管员会同生产班组共同现场点数,确认货物品种和数量无误后,双方在产成品入库单上签字确认;成品保管员在当日内做好数量、收货日期标识。

若车间未按指定场地堆码点数后,库房有权拒绝提交产成品入库单给生产班组。

成品入库、库房发货时应检查缝包、外包装袋卫生、喷码及堆码质量,发现未达到标准的不予入出库。

次品库的设置:检测结果出来之前不能出库,若检测结果为不合格品,在得到通知2小时之内做好标识并不予出库。

因结块等原因不能出库的产品,全部入到次品库,不出现在成品库里。

2 成品发货流程根据开票处开具的发货通知单,检查各要素是否齐全,包括:开票的吨位与件数是否相符、是否加盖有销售开票专用章。

成品发货前保管员要清扫产品外包装表面浮尘,保证包装干净;违反每次处20元罚款。

发货时要控制产品发货质量。

产品装卸质量保证装车堆码整齐,对装卸质量不达标投诉一次处罚发货保管员处罚20元/次。

装车不能收小费,接到投诉一次按收取小费的10倍进行处罚。

发货时对脏包产品进行清理,保证装车产品干净。

半成品、成品入库、出厂检验管理制度

半成品、成品入库、出厂检验管理制度第一篇:半成品、成品入库、出厂检验管理制度半成品、成品入库、出厂检验管理制度半成品、成品入库、出厂检验管理制度一.总则:对半品、成品的质量进行控制,保证未经检验和不合格的产品不流入下道工序及出厂。

二.半成品检验:1.生产车间应对装配过程、密封条焊接过程、撞角过程过程进行严格控制,对过程参数及半成品和成品应按规定的时间进行检验并做好质量记录。

2.当装配结束后应对铝合金门窗进行检验。

3.对经检验判定为不合格的产品,应按规定进行处理。

三.成品检验:1.成品检验应按GB/T8479 — 2003《铝合金门窗》及本公司成品检验规程在规定的条件下进行检验。

2.质检员应校对生产过程中各项检验是否齐全,对缺少检验项目的产品,质检员不得进行出厂检验,并退回缺少检验项目的工序重新检验。

3.出厂检验后,根据成品检验规程判定产品是否合格,在检验单上注明,并签质检员姓名,生产日期和编号,方可进行包装,在产品包装塑料薄膜上贴合格证、加盖出厂日期,标识产品颜色等方可入库。

4.在产品检验过程中,不准对产品进行调整或修理。

5.仓库管理员凭质检员的入库通知单入库。

第二篇:材料成品、半成品检验制度材料成品、半成品进场检验及管理制度为保障蒙华铁路MHTJ-12标三工区所用主要材料满足技术标准要求,严格控制成品、半成品、不合格材料进场,特制定本制度。

一、主要材料进场检验管理控制程序1、主要材料进场前,由各相关部门提出当月主要材料申请计划,经项目部审核后下达当月主要材料供应计划,材料厂根据材料供应计划同各分部物资主管沟通后,安排每天进场的主要材料数量,并提前12小时告诉各分部物资人员进场材料的名称、规格、数量、供应商,各分部物资人员应立即通知各分部现场试验负责人材料的大约进场时间,做好现场取样准备。

2、主要材料进场后,各分部现场试验负责人应提前12小时通知驻地监理,约定具体的取样时间,由驻地监理见证,现场试验人员和材料厂共同取样。

成品出货检验流程

成品出货检验流程出货检验是指产品在出货之前为保证出货产品满足客户品质要求所进行的检验。

以下是店铺为大家整理的关于成品出货检验流程,给大家作为参考,欢迎阅读!出货检验员工作职责1、严把产品出厂质量关,对公司产品质量和客户投诉负责。

2、严格执行《成品检验标准》、《产品包装标准》按生产批次对成品检验和试验。

3、负责客户验货时的接待工作。

4、负责客户(验货员)产品满意度调查,做好品质历史档案。

5、负责对外协采购成品的检验和试验,对外购产品品质负责,做好供方品质档案。

6、负责按《产品包装标准》的单号对每批次出货的产品不重复留样(船样),并做好留样所属业务员及客户标示记录。

7、负责与销售部协调客户验货事宜。

8、执行工作应填写相应的质量记录,记录要求真实清楚、不得随意涂改,建立、健全质量原始记录,品质历史资料。

出货检验员任职条件:1、高中以上学历,1年以上的相关工作经验。

2、具有一定的沟通、协调等能力,工作细心负责。

3、具备本车间在制品检验的各种技能,熟练运用检验测量器具。

出货检验员岗位描述:根据质量要求,控制出厂产品质量,保证出厂的产品质量能达到规定的要求。

出货检验员工作权限:1、对本职工作有监督权,有对不合格产品禁止通过的权利。

2、对本部门工作有执行权和建议权。

3、对不合格产品(包括外协产品)提出返修权。

4、对不合格产品(包括外协产品)的叫停权。

出货检验员衡量标准:1、计量器具的准确性。

2、对不合格品处理的及时性。

3、客户反馈问题分析、处理的及时性。

4、成品检验报告的及时性和准确性。

5、品质历史记录的健全性。

出货检验规定范例总则1.1制定目的为加强产品之品质管理,确保出货品质稳定,特制定本规定。

1.2适用范围凡本公司制造完成之产品,在出货前之品质管制,悉依本规定执行。

1.3权责单位(1)品管部负责本规定制定、修改、废止之起草工作。

(2)总经理负责本规定制定、修改、废止之核准。

检验规定2.1成品入库检验成品入库前,依《最终检验规定》采取逐批检验入库之方式,每一订单之成品可以以一批或数批之方式交验入库。

成品入库作业流程

成品入库作业流程 Final revision by standardization team on December 10, 2020.成品入库作业流程1. 目的为规范公司成品的入库行为,确保成品入库行为规范、有效、快捷,保证公司财产不受损失。

2. 适用范围2.1 依据生产部下达正式的所生产的产成品。

2.2 经生产重新测试、返工、返修后并经品质检验合格的招回品、客户退货产品或品。

2.3 未经的产成品,视为在制品,不适用于本流程。

3. 职责3.1 各生产班组(模组包装组、光条包装组、卡槽组、硅胶组等)负责对检验合格的成品办理入库手续。

3.2 品质部负责对成品入库前的检验(检验可以是检验、也可以是)。

3.3 成品仓负责对符合入库条件的产成品办理入库手续、入库和登帐。

3.4 财务部负责对有关成品的入库账目等进行稽核。

4. 作业流程4.1 入库条件4.1.1 所有欲入库的产成品必须是经品质OQC检验合格,其标签上加盖有类似“QC PASSED”或“合格”印章。

4.1.2 入成品库的必须是合格成品,半成品或在制品不入成品仓。

紧急或让步放行的成品必须有相应授权人员的签字。

4.2 入库单的填写4.2.1 “入库单”上应正确、完整、清晰的填写好入库产品名称、型号规格、档位、数量、生产日期、入库单位、入库人、入库日期。

4.2.2 “入库单”不得涂改、乱划。

如有书写错误,在该“入库单”对角用红色圆珠笔划“×”,该联作废。

4.2.3 “入库单”填写使用蓝色圆珠笔,一式三联。

4.2.4 “入库单”上必须有入库人、OQC、成品仓库员签字,否则不得入库。

财务会计稽核。

4.3 入库验收4.3.1 成品仓库收货员验收时必须仔细核对产品型号规格、档位、数量、质量状态是否与“入库单”一致,“入库单”填写是否符合4.2条要求。

若符合,办理入库。

否则,拒绝办理入库。

4.3.2 入库前核对产品的包装是否符合要求,符合要求办理入库。

成品出货检验操作规范

要发货的产品经OQC抽检并判定合格后,业务人员可进行正常发货

编制:审核:批准:

PMC部/帐务员

出货报检单

帐务员打印《出货报检单》并通知OQC进行出厂检验。

品质部/OQC

成品检验报告

OQC在接到出货报检的通知后应在2小时内完成抽检内容,做出是否合格的判定并签好报检单,如合格则提交出厂检验报告。

不合格品评审处置表

成品抽检判定不合格时,OQC开据不合格品评审处置表,走不合格品管理流程。

范围:适用于公司内部的成品出货检验、客户委托代购产品的出厂检验。

作业流程

责任部门

相关记录

过程/内容描述

市场部

发货通知单

市场部根据客户订单要求和合同规定,按期开品备放在发货区。库存成品如在1个月以上的需复检。(对存放1个月以上的产品,仓管员出库前提前24小时通知流水线进行全检)

XXXXXXXXX有限公司

成品出货检验流程

(版/次:A/0)

2016.04.30发布2016.05.18实施

X X X X X X有 限 公 司发布

XXXXXXX有限公司

文件编号:CA/QP-018

成品出货检验流程

版本/次:A/0

页码:1/1

生效日期:2016.5.18

目的:规范成品出货检验管理。确保未经确认合格的产品不出工厂。

成品入库出货检验程序

5.9出货:

5.9.1物管人员依据品检人员回复的“出货检验报告单”(PQC-4-0001)所列之判定合格成品进行出货。

5.9.2产品的搬运过程中须依《产品防护控制程序》(MSD-2-0004)进行作业,如有异常须立即反应给相关单位处理之。

5.5.5库存成品抽验需记录,库存成品抽验单保存期限:三年以上。

提

案

审

查

核

准

1.0目的:

1.1为实行并落实产品是否完全符合指定之质量要求,乃针对成品入库及出货前实施有效之检验与测试。

2.0范围:

2.1凡入库、出货之成品皆为检验与测试之范围。

3.0权责部门:

3.1相关制造单位:成品制作、包装、标示。

3.2品保部:检验及判定、标示。

71完工预入库单72完工入库单据打印73成品入库履历表74成品检验报告单75出货通知单76出货检验报告单77成品出货履历表78库存成品抽验单msd20004qad20008iqc40001mfr40001mmd40001pqc40005pqc40003pcd40001pqc40001pqc40002pqc40004流程图负责单位相关制造单位各线线长成品检验员参考又件完工预入库单成品检验规范包装抽样计划玉成品检验成品检验员成品检验员相关制造单位产品质量工程师主管成品检验员成品检验员成品检验员成品检验员成品检验规范包装抽样计划玉成品检验工程图成品检验规范包装规范抽样计划表成品检验报告单成品检验报告单成品入库履历表完工入库单据打印出货通知单工程图成品检验规范包装规范抽样计划出成品检验报程h成品检验规范抽样计划表出货检验报告单判定不合格品处置成品检?验员相关单位成品检验规范包装抽样计划玉成品检验

成品入库出货检验管理规范

成品入库、出货检验管理规范文件编号发行章 WJQS-6-XXX-a1河南万杰食品机械有限公司HE HENAN WANJIE FOOD MACHINERY CO.,LTD. 版次 a1成品入库、出货文件名称制订单位品保部页码 1 / 4 管理程序成品入库、出货检验管理程序修订记录日期版次修订内容制订审核核准2010.7.4 a1 新制订豆金星张保钢王晓杰质量方针:以质量求生存,以服务树口碑,以创新谋发展。

文件编号发行章 WJQS-6-XXX-a1河南万杰食品机械有限公司HE HENAN WANJIE FOOD MACHINERY CO.,LTD. 版次 a1成品入库、出货文件名称制订单位品保部页码 2 / 4 管理程序1 目的提供客户良好之产品质量,使出货之产品能满足客户要求而制订之。

2 职责范围2.1 品质部OQC:成品入库品质检验、出货产品之规格、数量核对、品质检验。

、开立【机械半成品/成品入库单】、不良品之整修 2.2 制造部填写【作业检验统计表】2.3 仓管人员:成品存放、备出货产品并在帐、卡上注明出货产品或配件数量开立【成品出库单】2.4 售后部:出货前调机。

3 作业内容3.1成品入库检验流程3.1 .1制造部在作业完成后填写【作业检验统计表】并知会品保部OQC进行检验,OQC依照【工程图面】、【机型作业检验标准】、【外观检验标准】【蒸房、蒸车作业检验标准】进行检验,若属客户特殊要求机型应依照客户之要求进行检验,上述检验需进行试机,试机由制造部完成,必要时可由品保部协助。

3.1.2 成品OQC根据检验状况填写【作业检验统计表】,若检验合格在“合格数”一栏中填写相应数字并在“品保签核”一栏中签字确认,若有不良品则在“特采数”“返修数”“报废数”一栏中填入相应数字,并依据【不合格品管理程序】对不良品进行处理。

OQC将不良状况登录于【巡检与入库检验报告】,并对不良品处理状况进行跟踪确认;若需返修,制造部应依照要求进行返修,返修合格后知会品保OQC进行再次确认,确认合格后OQC在“返修品处理状况跟踪”一栏中填写“OK”并在“品保签核”一栏中签字确认。

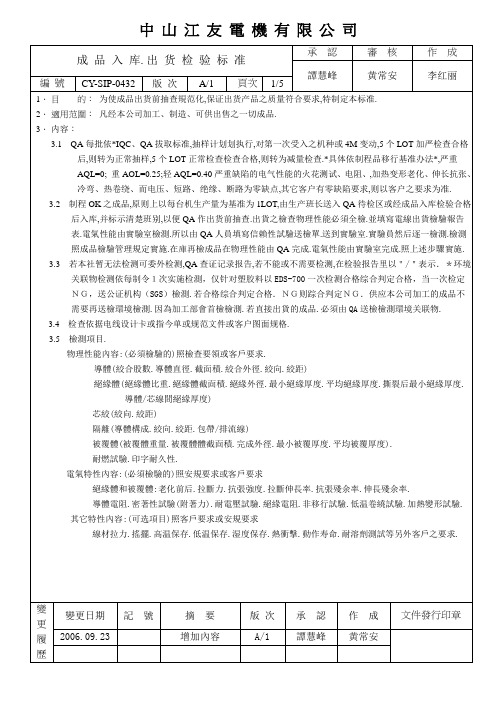

成品入库,出货检验标准01

承

認

審

核

作

成

譚慧峰

黄常安

水准 轻 轻 轻 轻

李红丽

检查工具或检查频率 限度样品比对 每 LOT 一次 限度样品比对 每 LOT 一次 限度样品比对 每 LOT 一次 限度样品比对 每 LOT 一次 目视 限度样品比对 每 LOT 一次 目视 限度样品比对 每 LOT 一次 限度样品比对 每 LOT 一次 每 LOT 一次 每 LOT 一次 每 LOT 一次 每 LOT 一次 目视 每 LOT 一次 参照图面规格 视具体情况界定

I J

K 耐燃測試.必須符合規範要求 A 按客户要求,并包装良好,表面有得有破损,判 OK 包 装 C MARK 2 客户有要求标示时,必须按客户要求标示,并贴整齐,不能有脱落 B 現象,判 OK 堆放要整齐,并按客户要求包装数量,控制好堆放层数,未压伤. 判 OK MARK 必须符合客户图纸要求,不得模糊、脱落

QA 检驗

填写出貨檢驗報告

QA 填写信赖性试验送检单

品保填写 环境物质检测报告

实验室(一楼)

实验室(二楼)

OK

检测物理特性

送检单第二联判定

NG

OK

可出貨

NG

按品质异常处理办法处理

检测电气性能

填写各类报表,并在 送检单的第一联判定

OK

NG

归档

變 更 履 歷

變更日期 2006.09.23

記

號

摘

要Hale Waihona Puke 版 次 A/1中 山 江 友 電 機 有 限 公 司

成 品 入 库.出 货 检 验 标 准

編 號

1. 目

承 1/5

認

審

核

作

成品出货检验作业规范

成品出货检验作业规范1.目的:保证产品达到或超过客人的最低标准,防止不良品装船交运,在生产中帮助公司指出并改正缺点,提高公司信誉。

2.范围:此规范适用于成型成品鞋(E.O.L及F.I.S验货站)之检验及大包装检验。

3.权责:3.1品质抽验:品管课3.2大包装全检:品管3.3数量核对:成品仓3.4除品管外,在验货中禁止他人进入黄线以内。

4.定义:4.1 E.O.L:线后验货站(END OF LINE)4.2 F.I.S:工厂验货站(FACTORY INSPECTION STATION)5.规范重点:5.1目视抽验:5.1.1目视抽检按《抽样办法》里面的表二抽样比例及判定标准进行作业。

5.2验货规则:5.2.1 检验一双鞋子大约需1分钟;5.2.2 检验记录以“双”为单位;5.2.3 如果一只鞋子有多种瑕疵,所有瑕疵都要标示出来,记录最严重的视为1双;5.2.4 如果一只鞋子有瑕疵应记录为一双。

5.3 E.O.L检验每车鞋子必开有《品管验收单》,并不能超出车口两盒。

5.4 E.O.L验货程序:5.4.1 按《抽样办法》规定上、中、下、内、外随机抽取;5.4.2 核对样品鞋、总表、包装分表等有关资料;5.4.3 核对内盒资料(印刷字样、图案、尺寸、规格等);5.4.4 清除所有包装附件;5.4.5 检查外观(清洁度、鞋面长度、扭曲、后包高度、破损等);5.4.6 检查特殊附件(拉链、铆钉、镁锭扣、松紧带等);5.4.7 检查内裡、摸钉;5.4.8 胶着强度检查,拉拉扯扯;5.4.9 根据《抽样办法》里面的表二判定此批货是否通过,通过则盖章放行,不通过则判退。

5.5 F.I.S验货程序:5.5.1 准备资料:客人订单、总表、分表、样品鞋、三色箭头标、空白验货报告5.5.2 随机抽验:根据成品鞋入库明细表对昨日入库及此批订单(Po#)完成后的成品鞋按上、中、下、内、外每个部位随机抽验;5.5.3 检查外箱尺寸:用卷尺或直尺量一个最大和最小外箱的长、宽、高,核对是否达到客人的要求,具体规定依不同客人而定;5.5.4 检查重量:用磅秤去称,检查是否超过客人规定的最大或最小重量;(免校)5.5.5检查外箱资料:唛头、印刷字体、图案是否正确、符合客人要求,外箱贴纸内容及位置是否正确。

成品出货检验程序,成品包装、入库和出货前质量检验规定

成品出货检验程序〔ISO9001-2015〕1.目的为确保产品满足客户要求对产品在出厂前质量进行验证。

2.范围成品包装、入库和出货前对包装成品、库存成品、出货成品的检验。

3.定义出货检验〔FQC/OQC,英文全程为Final Quality Control/Outgoing Quality Control〕:是指产品在出货之前,为确保出货产品满足客户品质要求,所进行的检验,经检验合格的产品才干予以放行出货。

出货检验一般执行抽检,出货检验结果记录有时依据客户要求提供给客户。

4.使命4.1.1.品管部QE:A.成品检验标准、原始订单、检验等依据的收集、建立和提供;B.质量异常的稽核和提报、追踪;C.质量记录的整理存档,统计分析;D.客户验货准备、陪同及记录,验货结果、客户要求事项等的整理公布,处理结果追踪。

4.1.2.品检PQC:A.包装成品〔含首件检验〕、库存成品的检验和判定。

B.成品检验记录的填写、质量记录的收集、汇总给品管部QE统计;C.质量问题的反馈、处理、追踪及改正预防措施的落实及跟踪;D.不良品的管制、标识。

4.1.3.品管部OQC:A.整理准备检验依据,并依照进行检验。

B.库存成品\出货成品检验的执行及异常的反馈、监督处理。

C.出货检验报告的填写、汇总。

4.2.资材仓库:成品包装、成品储存、成品装货。

4.3.制造单位:产品的自检、质量异常的改正预防措施的提出和处理。

4.4.技术部:技术资料、包装方式、装柜方式确实定和辅导。

5.作业内容5.1.包装成品首件确认5.1.1.批量成品包装前,由包装组依据《制造命令单》、《包装作业指导书》、有效的产品图纸,《产品检验规范》等文件,具体了解客户的包装要求〔如唛头、标签、条形码等〕,使用对应的包装材料和包装方法进行包装,必要时通知技术部进行辅导。

5.1.2.首件制作完成由品检人员进行首件确认,首件确认必需完成如下的检验项目:A.确认包装的正确性:包装材料的材质、规格、尺寸和包装方式、产品及所必需零配件数量。

最终检验、入库及出货检验作业规范

日 期2013-01-265.检验规定3.2 批量:批中产品的数量。

3.3 样本:取自一个批并且提供有关该批的信息的一个或一组产品。

3.4 样本量:样本中产品的数量。

3.5 初次检验:按照本规范对批进行的第一次检验。

5.1 抽样计划:依据GB /T 2828.1-2003 / ISO2859-1:19994.3 全面ESD 防护、戴手套或手指大套。

检验项目用于检测放大倍数焊接检验4.检验要求4.2 检验工具:放大镜、套板。

10X放大镜1.目的2.范围适用于本公司制造完成之半成品、成品入库前或出货前的品质管制。

确保产品品质稳定,使之符合顾客需求。

3.9 接受质量限(AQL ):当一个连续系列批被提交验收抽样时,可允许的最差过程平均质量水平3.6 抽样方案:所使用的样本量和有关批接受准则的组合。

3.7 抽样计划:抽样方案和从一个抽样方案改变到另一个抽样方案的规则的组合。

3.8 过程平均:在规定的时段或生产量内平均的过程水平。

3.术语3.1 批:汇集在一起的一定数量的某种产品、材料或服务。

之缺陷。

5.3 检验水平5.3.1 一般检查:最终检查采用正常检验一次抽样方案一般检验水平II 级5.3.2 特殊检查(新产品、最近新上线产品的第一次送交检验批,批量为20):全检5.2 缺陷等级5.2.1 致命缺陷(CR ):凡会危害使用者、携带者的生命或财产安全之缺陷。

5.2.2 主要缺陷(MA ):会导致使用性能无法达到预期目的或影响PCBA 过程作业之缺陷。

5.2.3 次要缺陷(MI ):不影响产品性能和使用,但与预期要求仍有一定偏差,足以使品质降低 5.4 允收水准(AQL )焊接判定10X或30X显微镜5.3.3 特殊检查:入库及出货检查AQL 定义为特殊S3进行抽检日 期 放区,品管部QA人员依据抽样规定进行抽样,产品按以下项目进行检验:品放入合格区。

CR 缺陷 AQL=0MA 缺陷 AQL=0.4MI 缺陷 AQL=1.02013-01-265.5.4 国际、国家标准,行业标准或协会标准,客户要求。

成品与出货检验作业指导书

识、外包装须全检。(抽样方案中的 AQL 值按不同客户的具体要求作等级调整)

4.2.产品通用检验类别 电镀:按《电镀件检验作业指导书》 丝印:按《丝印检验作业指导书》

修 次别

1

改

记 日期 2008.05.09

录 REV A/0

制订部门 制订日期

品质部 2008.5.7

2

3

4

批准

审核

制作

作业指导文件

(成品与出货检验作业指导)

制订部门 制订日期

品质部 2008.5.7

作业指导文件

(成品与出货检验作业指导)

编号 版次

页次:3/13 WI-07-013

A/0

文档来源为:从网络收集整理.word 版本可编辑.欢迎下载支持.

5.1.2.A级面:客户在日常使用和维护中所能够看到的表面。

如机柜正前面,机箱的前面与顶部,散件的整个外表面,打开机柜、机箱外门后能正面看到的内表面。

附表:

检验项目

需用测量量具/仪器/检具

颜色

色板/色差仪/标准色卡

表处厚度

涂层测厚仪

涂层光泽

色板

附着力

美工刀/标准胶带(3M)/直尺

抗化学溶剂性

无水乙醇

耐腐蚀性

盐雾试验机

紧固程度

扭力批

阻燃性

阻燃测试仪

尺寸

卡尺/千分尺/卷尺/检具

5.检验规范要求:

5.1 术语和定义

5.1.1.产品:指经超顺和公司确定的、并处于向超顺和客户发货状态下的物品,如机柜、机箱或散件。

制订部门 制订日期

品质部 2008.5.7

作业指导文件

(成品与出货检验作业指导)

编号 版次

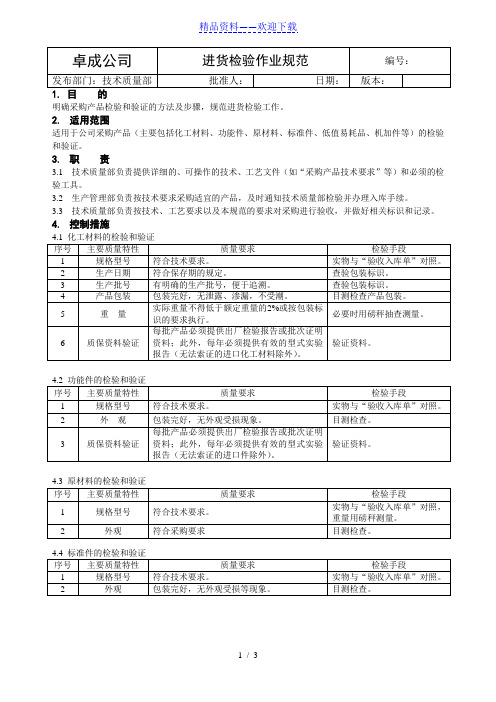

进货检验作业规范,采购进货产品检验和验证的方法与步骤 - 品质管理

明确采购产品检验和验证的方法及步骤,规范进货检验工作。

2. 适用范围

适用于公司采购产品(主要包括化工材料、功能件、原材料、标准件、低值易耗品、机加件等)的检验和验证。

3. 职责

3.1 技术质量部负责提供详细的、可操作的技术、工艺文件(如“采购产品技术要求”等)和必须的检验工具。

3.2 生产管理部负责按技术要求采购适宜的产品,及时通知技术质量部检验并办理入库手续。

3.3 技术质量部负责按技术、工艺要求以及本规范的要求对采购进行验收,并做好相关标识和记录。

4. 控制措施

4.7 补充要求

4.7.1 产品图纸受控后将原图纸复印并注明要求,将其转化为该产品的“检验作业指导书”。

4.7.2 所有采购产品技术质量部保留上线验证的权利;上线后发生不符合时将按实际情况对供应商执行考核。

4.7.3 有特殊要求的按特殊要求执行(包括产品包装和防护)。

4.7.4 其它未尽事宜技术质量部负责解释。

5. 引用的文件

5.1 采购产品技术要求

5.2 各类产品图纸及其它工程规范

6. 引用的记录

6.1 进货检验记录

进货检验记录表。

成品出货检验工作流程

1.目的

规范成品出货检验流程,防止不合格出货,及时发现、纠正产品质量隐患,保证产品质量。

2.适用范围

适用于本厂加工、制造的各类产品的成品出货前的检验。

首件检验

生产

生产

检验员

OQC组长

QE

PIE/OQC组长/PQC组长

OQC

PIE

生产部

OQC组长

检验员

OQC组长/PQC组长/PIE

OQC组长

检验员

作业员

OQC组长/领班

QE/PIE

OQC

PIE

批量抽检合格,组长在《OQC检验报告》签字确认

合格话机在生产部产成品送检单上盖蓝色QA PASS章,外箱贴绿色QA合格证贴纸,客户产品盖蓝色QA PASS章,

记录每一订单箱号范围、流水号范围、物流码范围

生产线封箱,OQC监督,外箱底部贴白色封箱签

OQC主管

检验员

PIE

每一订单生产的第一台机送OQC检验

按订单、样机、检验标准或规范、说明书、ECN、料表、设计文件作首件检验

填写《首件检查表》(外观、功能)

QE对首件及《首件检查表》确认,并签署合格与否意见

OQC、PQC和PIE对机确认,

不合格发出《OQC检验报告》,注明首件检查

工程PIE分析原因,发出《坏机分析报告》

已投产机返工,生产再重送首件

首件检验合格,OQC通知生产线组长在《首件确认表》上签字确认后,生产部批量生产

首件检验合格,OQC批量抽检

根据产品检验标准、规范,《产品检验抽样规定》,设计文件,批量抽检

记录抽检的每台机流水号

首批检验合格机抽一箱做整箱落地试验

首批检验合格机(配有电源的产品)抽一箱做24小时煲机试验