表B.0.4机械量传感器安装记录表

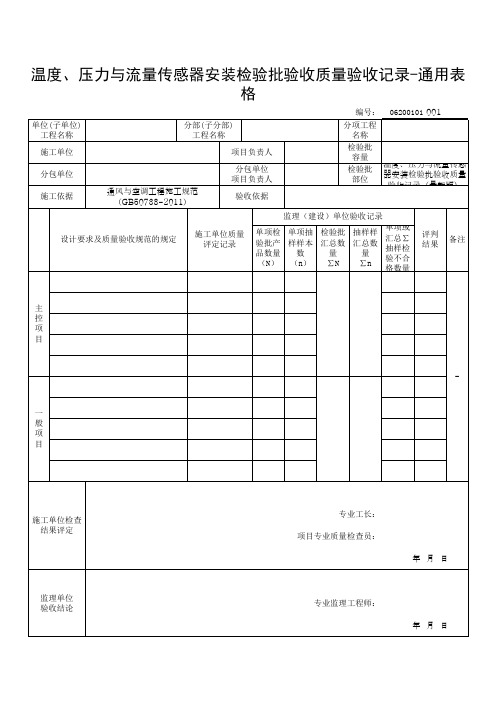

温度、压力与流量传感器安装检验批验收质量验收记录-通用表格

设计要求及质量验收规范的规定

施工单位质量 评定记录

监理(建设)单位验收记录

单项检 验批产 品数量 (N)

单项抽 样样本

数 (n)

检验批 汇总数

量 ∑N

抽样样 汇总数

量 ∑n

单项或 汇总∑ 抽样检 验不合 格数量

评判 结果

备注

主 控 项 目

-

一 般 项 目

施工单位检查 结果评定

监理单位 验收结论

温度、压力与流量传感器安装检验批验收质量验收记录-通用表 格

编号: 06200101 001

单位(子单位) 工程名称 施工单位

分包单位

施工依据

分部(子分部) 工程名称

项目负责人

通风与空调工程施工规范 (GB50738-2011)

分包单位 项目负责人

验收依据

分项工程 名称

检验批 容量

检验批 部位

温度、压力与流量传感 器安装检验批验收质量

专业工长: 项目业质量检查员:

年月日

专业监理工程师:

年月日

电建-热控仪表安装记录表

6.2.2 施工技术记录及签证表式样张汽水油管道测温元件安装记录R016烟风煤粉管道及设备测温元件安装记录R017测量金属壁温带无固定装置的铠装热电偶安装记录R018测量金属壁温的专用热电阻安装记录R019测量金属壁温带可动卡套装置的铠装热电偶安装记录R020汽水油管路压力取源装置安装记录烟风煤粉管道压力取源装置安装记录R022液位筒体安装记录R023节流装置安装记录R024-1共2页,第1页节流装置安装记录(续)R024-2共2页,第2页流量计安装记录R025就地压力和差压指示仪表及变送器安装记录R026-1共2页,第1页就地压力和差压指示仪表及变送器安装记录(续)R026-2共2页,第2 页液位测量取源装置平衡容器安装记录开关量仪表安装记录R028-1共2页,第1页开关量仪表安装记录(续)R028-2共2页,第2页物位计安装记录R029-1共2页,第1页物位计安装记录(续)R029-2共2页,第2页分析仪表取样装置安装记录汽水及气体分析仪表安装记录机械量传感器安装记录R032-1共2页,第1页机械量传感器安装记录(续)R032-2共2页,第2页电子皮带称和轨道衡安装记录电动执行机构安装记录气动执行机构安装记录电动阀门的电动装置安装记录电动阀门试验记录气动基地式仪表安装记录单个盘(台箱柜)安装记录成排盘(台箱柜)安装记录盘上仪表及设备安装记录仪表安装及线路调整电阻配制记录电缆桥(支)架安装记录热控电缆敷设记录热控电缆敷设表R045 工程名称年月日电线管电缆保护管安装记录电缆头制作安装及接线记录仪表管路敷设记录仪表管路及阀门严密性试验签证书表用阀门及排污隔离容器安装记录仪表及控制装置接地安装记录弹簧管式压力、真空及压力真空表校验记录温度表校验记录动圈式指示仪表校验记录记录仪表校验记录数字式显示仪表校验记录热电偶铠装热电偶检查与校验记录热电阻检查与校验记录变送器校验记录。

dl/t5210.4—2018电力建设施工质量验收及评价规程第4部分下

附录A热工仪表及控制装置绝缘电阻表具有保护接地端子或保护接地的仪表,在不同试验条件下进行绝缘电阻试验时,其与地绝缘的端子同外壳(或与地)之间、互相隔离的端子之间分别施加的直流试验电压(绝缘电阻表电压)应符合表的规定值,绝缘电阻不小于表的规定值。

表热工仪表及控制装置绝缘电阻(一)无保护接地端子或保护接地点的仪表,在不同试验条件下进行绝缘电阻试验时,各类端子与外壳之间分别施加的直流试验电压(绝缘电阻表电压)应符合表的规定值,绝缘电阻不小于表的规定值。

表热工仪表及控制装置绝缘电阻(二)系统成套装置绝缘电阻的技术要求按有关标准或制造厂要求执行。

附录B 取源部件及敏感元件安装工程记录表取源部件及敏感元件安装记录见表。

表取源部件及敏感元件安装记录表注:附光谱分析、《电力建设施工技术规范第4部分:热工仪表及控制装置》DL 要求的焊口探伤检测报告。

阀门、压力容器水压试验记录见表。

表阀门、压力容器水压试验记录表注:附光谱分析、《电力建设施工规范第4部分:热工仪表及控制装置》DL 要求的焊口探伤检测报告。

流量孔板和喷嘴检查记录见表。

表流量孔板和喷嘴检查记录表机械量传感器安装记录见表。

表机械量传感器安装记录表隐蔽工程签证见表。

表隐蔽工程签证附录C 就地检测和控制仪表安装工程记录表仪表及设备安装记录见表。

表仪表及设备安装记录表附录E 电缆桥架安装工程记录表电缆桥架安装记录见表。

表电缆桥架安装记录表附录F 电线和电缆的敷设及接线安装工程记录表电缆、补偿导线敷设记录见表。

表电缆、补偿导线敷设记录表注:电缆未标识米记时,填“/”。

附录G 管路的敷设和连接安装工程记录表管路敷设安装记录见表。

表管路敷设安装记录表注:附光谱分析、《电力建设施工技术规范第4部分:热工仪表及控制装置》DL 要求的焊口探伤检测报告。

严密性试验记录见表。

表严密性试验记录表附录H 屏蔽与接地工程安装工程记录表热控专用接地装置、保护、屏蔽、信号接地线安装记录见表。

机械设备安装施工记录表格

规格型号

设备图号

轴承型号规格

轴承内衬材料

序号

检测项目

1#瓦

2#瓦

3#瓦

4#瓦

1

轴瓦直径

2

轴承接触角(度)

要求值

实际值

3

轴承瓦面接触点(点/25mm2)

要求值

实际值

4

轴径和上瓦顶间隙(mm)

要求值

实际值

5

轴瓦两侧,每侧的侧间隙(mm)

检

测

点

位

置

号

左1

左2

左3

右1

右2

右3

6

瓦背和瓦窝接触面%

要求值

JS005-2000

1

6

联轴器对中检测记录

JS006-2000

1

7

设备拆检及组装间隙测量记录

JS007-2000

1

8

电机空气间隙测量记录

JS008-2000

1

9

滚动轴承装配记录

JS009-20001Biblioteka 10滑动轴承装配记录

JS010-2000

1

11

滑动轴承装配记录(续)

JS011-2000

1

12

齿轮安装检查记录

径向

轴向

端面间隙

百分表固定位置

允许

偏差

a1

a2

a3

a4

允许

偏差

b1

b2

b3

b4

规定值

实侧值

备注

建设单位代表

施工单位

技术负责人

监理单位代表

施工人

QG/DJ1104/02

JS007-2000

设备拆检及组装间隙

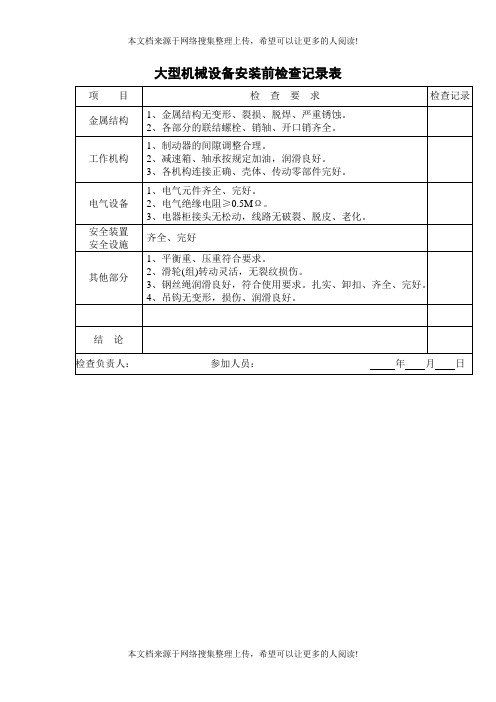

大型机械设备安装前检查记录表(模板格式)

项目

检查要求

检查记录

金属结构

1、金属结构无变形、裂损、脱焊、严重锈蚀。

2、各部分的联结螺栓、销轴、开口销齐全。

工作机构

,润滑良好。

3、各机构连接正确、壳体、传动零部件完好。

电气设备

1、电气元件齐全、完好。

2、电气绝缘电阻≥0.5MΩ。

3、电器柜接头无松动,线路无破裂、脱皮、老化。

安全装置

安全设施

齐全、完好

其他部分

1、平衡重、压重符合要求。

2、滑轮(组)转动灵活,无裂纹损伤。

3、钢丝绳润滑良好,符合使用要求。扎实、卸扣、齐全、完好。

4、吊钩无变形,损伤、润滑良好。

结论

检查负责人:参加人员:年月日

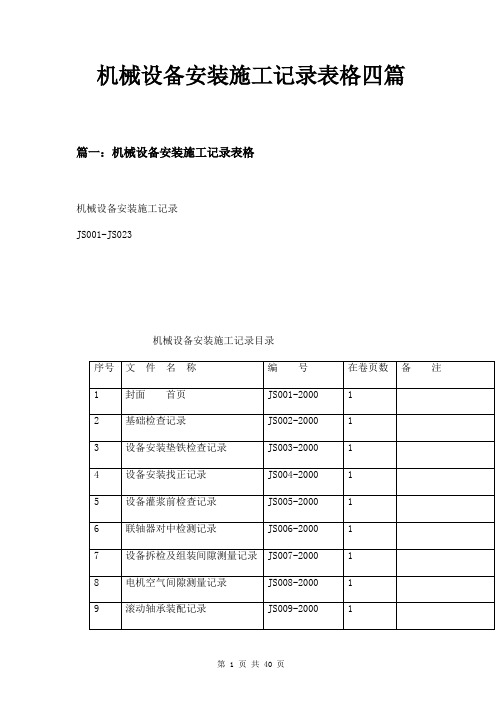

机械设备安装施工记录表格四篇

机械设备安装施工记录表格四篇篇一:机械设备安装施工记录表格机械设备安装施工记录JS001-JS023机械设备安装施工记录目录序号文件名称编号在卷页数备注1 封面首页JS001-2000 12 基础检查记录JS002-2000 13 设备安装垫铁检查记录JS003-2000 14 设备安装找正记录JS004-2000 15 设备灌浆前检查记录JS005-2000 16 联轴器对中检测记录JS006-2000 17 设备拆检及组装间隙测量记录JS007-2000 18 电机空气间隙测量记录JS008-2000 19 滚动轴承装配记录JS009-2000 110 滑动轴承装配记录JS010-2000 111 滑动轴承装配记录(续)JS011-2000 112 齿轮安装检查记录JS012-2000 113 卧式静置设备安装检查记录JS013-2000 114 立式静置设备安装记录JS014-2000 115 塔盘安装记录JS015-2000 116 设备试压记录JS016-2000 117 单机试运转记录JS017-2000 118 透平试运行记录JS018-2000 119 设备清扫检查记录JS019-2000 120 设备填充记录JS020-2000 121 桥式起重机安装记录JS021-2000 122 起重机轨道安装记录JS022-2000 123 桥式起重机试运行记录JS023-2000 1QG/DJ1104/02JS001-2000机械设备安装施工交工技术文件项目装置工号建设单位施工单位第卷第 1 册年月日QG/DJ1104/02JS002-2000基础检查记录项目分部分项位号设备名称施工图号基础施工单位序号项目允许偏差(mm)实际偏差(mm)备注1 基础坐标位置纵向±20横向2 不同平面的标高+0、-203 平面外形尺寸±20凸台上平面外形尺寸+0、-20 凹穴尺寸+20、-04 平面水平度每米5 包括地坪上需安装设备的部分全长105 垂直度每米 5全长<106 预埋地脚螺栓标高+20、-0 顶端中心距±2 在根部和顶部测量7 预埋地脚螺中心位置偏移±10栓孔深度+20、-0孔壁铅垂每米<108 预留活动地脚螺栓锚板标高+20中心线位置偏移±5水平度每米 5 带槽的锚板水平度每米 2 带螺栓孔的锚板套管预埋垂直度<10建设单位代表施工单位基础施工单位代表监理单位代表安装施工单位代表篇二:机械设备安装施工记录表格QG/DJ1104/02JS003-2000设备安装垫铁检查记录项目分部分项位号设备名称规格型号垫铁编号垫铁规格垫铁H×N①垫铁接触②垫铁加工精度地脚螺栓均匀程度有无间隙规格型号螺帽接触③附图及说明:建设单位代表施工单位技术负责人监理单位代表施工人注:①H表示垫铁高度。

DL/T 5210.4—2018电力建设施工质量验收及评价规程 第4部分下

检验批名称

工作压力 试验压力

试验结果

备注

140140

v1.0 可编辑可修改

施工单位

年月日

监理单位

年月日

注:附光谱分析、《电力建设施工规范 第 4 部分:热工仪表及控制装置》DL 要求的焊口探伤检测报告。

流量孔板和喷嘴检查记录见表。

表 流量孔板和喷嘴检查记录表

机组 单位工程名称

分项工程名称

序号

测点名称

热控专用接地装置、保护、屏蔽、信号接地线安装记录见表。

表 热控专用接地装置、保护、屏蔽、信号接地线安装记录表

机组 单位工程名称 分项工程名称

序号

地点

型号、规格

连接方式

工程编号: 分部工程名称

检验批名称 接地电阻 (Ω)

v1.0 可编辑可修改

备注

序号 1 2 3

标准仪器名称

型号、规格、量程

有效期

精度等级

外观检查:

调整情况:

序号

标准仪器名称

1

2

3

依据文件

允许误差

允许回程误差

结论

批准人

日期

型号、规格、量程

审核人 日期

有效期

实际误差 实际回程误差

精度等级

校验人 日期

编号

173173

v1.0 可编辑可修改

数字显示仪表校验记录见表。

表 数字显示仪表校验记录表

机组 试品名称

型号、规格

工程编号: 温湿度

℃/

RH

施工单位 监理单位

年月日 年月日

163163

v1.0 可编辑可修改

附录 K 热工测量仪表和控制装置校验记录表

涡流探头校验记录见表。

施工机械安装验收记录表

木工机械安装验收记录表

2. 对要求量化的参数应在“检查结果”中填实测值,无数据的用文字说明。

钢筋加工机械安装验收记录表

注:1. 本表为钢筋加工机械验收通用表格;

2. 对要求量化的参数应在“检查结果”中填实测值,无数据的用文字说明。

编号:

注:1. 本表为电焊机验收专用表格;

2.对要求量化的参数应在“检查结果”中填实测值,无数据的用文字说明。

注:1. 本表为桩工机械验收通用表格;

3.对要求量化的参数应在“检查结果”中填实测值,无数据的用文字说明。

注:1. 本表为土石方机械验收通用表格;

2. 对要求量化的参数应在“检查结果”中填实测值,无数据的用文字说明。

混凝土机械安装验收记录表

注:1. 本表为混凝土机械验收通用表格;

2. 对要求量化的参数应在“检查结果”中填实测值,无数据的用文字说明。

传感器标校记录表

玛纳斯县芦草沟园丰煤矿传感器标校记录表

序号传感器名称安装地点标校前示显值甲烷标定值示值误差报警浓度断电浓度是否断电

1 甲烷传感器总回风巷(风井)

2 甲烷传感器+1250水平B3煤层西

翼回风巷

3 甲烷传感器+1250水平B3煤层西

翼回采工作面

4 甲烷传感器+1250水平B3煤层东

翼回风口

5 甲烷传感器+1217水平石门机电设

备处

6 甲烷传感器+1217水平运输掘进

7 甲烷传感器+1150水平仓口

8 甲烷传感器+1150水平水仓

9 甲烷传感器+1217水平运输顺槽

10 甲烷传感器+1150水平机电硐硐室

11 甲烷传感器

备

注

标校人:标校时间:2011年月日

矿长:总工:

玛纳斯县芦草沟园丰煤矿传感器标校记录

2011年5月份。

大型机械设备安装过程检验记录表(模板格式)

大型机械设备安装过程检验记录表工序名称四起重臂平衡臂装配与安装五顶升加节六附着承担人员日期承担人员:实施日期年月日承担人员:实施日期年月日实施日期年月日技术要求1、各部位连接紧固、孔与销轴(开口销)匹配、销轴安装到位开口销全部张开;2、各部件、防护设施、限位装置装配齐全、正确;3、起吊前做好各传动部位润滑保养;4、起升、幅绳穿绕正确、绳端固定牢靠;5、钢丝绳拉索的绳端绳卡不少于 4 只,轧制规范化,各拉索张紧程度一致;6、平衡臂调整到水平位置,起重臂在空载状态臂端上翘高度小于 1m。

1、顶升高度 32m、(加 8 个标准节)不得任意加高;2、达到预定高度后(或当天未完成下班前)必须将各连接件安装好并拧紧全部螺栓;3、顶升过程中应使塔机被顶升部分处于最佳平衡状态,并将导向装置调整到规定间隙(见工序二、 1、),严禁开动回转机构;4、顶升加节后在无吊重情况下、塔身的垂直度误差在 2‰以内;5、顶升完毕后、应收回活塞杆、液压机组加罩防雨。

1 、附着点高度25m 、(两附着点间距20m),附着点以上塔身高度(悬高) 25m,不得任意调整和提高塔身;2、未附着前、塔身高度不得超过独立高度(二次附着前不得超过悬高),必须待附着后再顶升加高;3、附着框架应保持水平、固定牢靠,附着框架如不在塔身水平腹杆处,应在塔身内相应位置加对角撑;4、附着杆与附着框架应在同一水平面上,与建筑物之间的连接必须牢固;5、附着后,附着点以下塔身垂直度偏差不大于 2‰。

检验记录负责人:验收人:年月日负责人:验收人:年月日负责人:验收人:年月日注:其他有关主要工序请另加附页填写。

检查与更换曲轴位置传感器观察表

1、检测曲轴位置(CKP)传感器

五、安装曲轴位置(CKP)传感器

1、传感器O形圈涂抹机油。

2、安装曲轴位置(CKP)传感器

3、安装曲轴位置(CKP)传感器螺栓

4、连接曲轴位置(CKP)传感器线束连接器

六、安装发动机右底罩

1、安装发动机右底罩

七、降下车辆(参见)

参见相关资料

检查与更换曲轴位置传感器观察表

观察选手:操作选手:日期:

序号内容

项目名称

观察记录

意见建议

一、从蓄电池负极端子断开电缆

二、车辆举升(参见)

参见相关资料

三、拆卸发动机右底罩

1、拆卸发动机右底罩

四、拆卸曲器线束连接器

2、拆卸曲轴位置(CKP)传感器螺栓

3、拆卸曲轴位置(CKP)传感器

八、连接蓄电池负极端子(参见)

九、车上系统复检

1、检查曲轴位置传感器

八、清洁整理工具

1.清洁工具

2.恢复/整理工具

备注

机械安装工程质量检查记录表格

机械设备工程验收技术资料编号:(机—1)~(机—67)目录设备基础检查验收记录 (4)设备开箱检查验证记录 (5)垫板安装检记录 (6)设备安装、清洗、调整、检查记录 (7)班组自检记录 (8)滑动轴承装配检查记录(一) (9)滑动轴承装配检查记录(二) (10)滑动轴承装配检查记录(三) (11)滚动轴承装配检查记录(一) (12)滚动轴承装配检查记录(二) (13)联轴器装配检查记录 (14)CL型/CLZ型齿轮联轴器装配检查记录 (15)棒销联轴器装配检查记录 (16)弹性圈柱销联轴器装配检查记录 (17)十字轴式万向联轴器装配检查记录 (18)制动器装配检查记录 (19)皮带传动/链传动装配检查记录 (20)二级减速机装配检查记录 (21)三级减速机装配检查记录 (22)蜗轮蜗杆减速机装配检查记录 (23)园锥齿轮减速机装配检查记录 (24)空气压缩机安装检查记录(二) (26)往复活塞式压缩机安装检查记录(一) (27)往复活塞式压缩机安装检查记录(二) (28)往复活塞式压缩机安装检查记录(三) (29)往复活塞式压缩机安装检查记录(四) (30)往复活塞式压缩机安装检查记录(五) (31)螺杆压缩机、无润滑压缩机安装检查记录 (32)离心通风机安装检查记录(一) (33)离心通风机安装检查记录(二) (34)轴流通风机安装检查记录(一) (35)轴流通风机安装检查记录(二) (36)罗茨和叶氏鼓风机安装检查记录 (37)离心鼓风机安装检查记录(一) (38)离心鼓风机安装检查记录(二) (39)离心鼓风机安装检查记录(三) (40)离心鼓风机安装检查记录(四) (41)轴流鼓风机安装检查记录(一) (42)轴流鼓风机安装检查记录(二) (43)轴流鼓风机安装检查记录(三) (44)离心泵安装检查记录(一) (45)离心泵安装检查记录(二) (46)立式轴流泵安装检查记录(一) (47)机动往复泵安装检查记录(一) (49)机动往复泵安装检查记录(二) (50)蒸汽往复泵安装检查记录 (51)螺杆泵安装检查记录 (52)水环式真空泵安装检查记录 (53)单独传动辊道安装检查记录 (54)集中传动辊道安装检查记录 (55)链板输送机安装检查记录(一) (56)链板输送机安装检查记录(二) (57)皮带机安装检查记录(一) (59)皮带机安装检查记录(二) (60)布袋除尘器安装检查记录(一) (61)布袋除尘器安装检查记录(二) (62)电除尘器安装检查记录(一) (63)电除尘器安装检查记录(二) (64)刮板输送机安装检查记录 (65)螺施输送机安装检查记录(机-62) (66)斗式提升机安装检查记录(一) (67)斗式提升机安装检查记录(二) (68)机械设备试运转记录 (70)单位试车合格证 (71)无负荷联动试车合格证 (72)设备基础检查验收记录设备开箱检查验证记录垫板安装检记录设备安装、清洗、调整、检查记录班组自检记录滑动轴承装配检查记录(一)机—6工程编号分项工程施工单位单位工程设备名称分部工程安装图号施工日期年月日序号检查项目技术要求检查结果备注一厚壁轴瓦轴承的装配1 上、下轴瓦瓦背与轴承孔应接触良好(见图一)(1) 接触角a:稀油干油上轴瓦130°120°下轴瓦150°140°(2) 接触角内接角率:上轴瓦60%下轴瓦70%(3) 瓦侧间隙b:D≤200时,0.05塞尺不入D:轴公称直径D>200时,0.10塞尺不入简图及说明:上、下轴瓦内孔与相关轴颈的接触要求上下轴瓦瓦背与相关轴承孔的接触要求图一图二自检:班组长:施工负责人:技术负责人:质检员意见:质检员:滑动轴承装配检查记录(二)机—7工程编号分项工程施工单位单位工程设备名称分部工程安装图号施工日期年月日序号检查项目技术要求检查结果备注2上、下轴瓦接合面应接触良好0.05塞尺检查,塞入深度≤1/33 动压轴承的顶间隙:(见附表一)4 单侧间隙:顶间隙的1/2~1/35 上、下轴瓦内孔与轴颈接触良好(见图二)接触角度:稀油90°~120°干油90接触点数:≥每25×25范围内6 瓦口垫片与瓦口面形状相同宽度小于瓦口面1-2 长度小于瓦口面 1简图及说明:滑动轴承顶间隙(mm)表一基本尺寸d 最小间隙平均间隙最大间隙基本尺寸d最小间隙平均间隙最大间隙30<d≤50 0.025 0.050 0.075 160 0.13 0.16 0.20 50<d≤80 0.030 0.060 0.090 180 0.15 0.18 0.21 80<d≤120 0.027 0.117 0.161 200 0.17 0.20 0.23 130 0.085 0.137 0.188 220 0.19 0.22 0.25 140 0.085 0.137 0.188 240 0.21 0.24 0.27 150 0.12 0.15 0.19 250 0.22 0.25 0.28260 280 300 320 340 360 380 400 420 450 0.230.250.270.280.300.320.340.360.380.410.260.280.300.320.340.360.380.400.420.450.290.310.330.360.380.400.420.440.460.494805005305606006306707107508000.440.460.490.520.560.590.620.660.700.750.480.500.530.560.600.630.670.710.750.800.520.540.570.600.640.670.720.760.800.85自检:班组长:施工负责人:施工负责人:技术负责人:质检员意见:质检员:动压轴砂间隙与滑动速度的关系曲线10机—8工程编号分项工程施工单位单位工程设备名称分部工程安装图号施工日期年月日序号检查项目技术要求检查结果备注二薄壁轴瓦轴承装置1 轴瓦顶间隙(压铅法)(见附表二、图三)2 着色法检查瓦背与轴承座贴合情况轴瓦内径<180时,接触面积≥85% 轴瓦内径≥180时,接触面积≥70%3 装配后,在中分面处用0.02塞尺检查不入4 轴瓦侧间隙顶间隙的1/2~1/3 三静压轴承的装配1 油孔油腔应完好,油路畅通,轴承内外套应紧密无泄漏2 轴承外园与轴承孔间隙0.003-0.005 四含油轴套装配轴套与轴颈间隙为轴颈直径的1/1000~2/1000薄壁轴瓦顶间隙表二转速(r/min) <1500 1500-3000 >3000顶间隙(mm) (0.8-1.2)d/1000 (1.2-1.5)d/1000 (1.5-2)d/1000 注:d为轴颈的公称直径(mm)图三压铅法测量轴承间隙自检:班组长:施工负责人:技术负责人:质检员意见:质检员:顶间隙:S1=b1-(a1+a2) /2S2=b2-(a3+a4)/2式中:S1—一端顶间隙S2—另一端顶间隙b1b2—轴颈上铝丝压扁后厚度a1a2a3a4—轴瓦合缝处接合面上各垫片厚度或铝丝压扁后厚度11机—9工程编号分项工程施工单位单位工程设备名称环境温度℃分部工程安装图号施工日期年月日序号检查项目技术要求检查结果备注1热装温度≤100℃冷装温度≥-80°2 轴承外圈与轴承座在对称中心线的120°范围内接触良好0.03塞尺塞入长度≤1/33 轴承外圈与轴承座(或箱体半园孔)不得有夹帮现象:b max h max 各瓦口尺寸:①各瓦口尺寸:②各瓦口尺寸:③各瓦口尺寸:④各瓦口尺寸:⑤各瓦口尺寸:⑥简图及说明:滚动轴承装配修帮尺寸自检:班组长:施工负责人:技术负责人:质检员意见:质检员:12滚动轴承装配检查记录(二)机—10工程编号分项工程施工单位单位工程设备名称分部工程安装图号施工日期年月日序号检查项目技术要求检查结果轴承型号4 轴承与轴肩间隙:(1) 园锥滚子轴承,推力球轴承≤0.05(2) 其他()≤0.105 向心球轴承装配间隙C 0.2~0.4 当温差较大或中心距大于500时C=6 推力球轴承,园锥滚于轴承轴向游隙Δ= 简图及说明:图一轴承装配间隙cC=L·a·Δt+0.15注:c—轴承外圈与端兽盖间的间隙(mm)L—两轴承中心距(mm);a—轴材料的线膨胀系数,宜取a为12×10-6Δt—轴工作时温度与环境温度差(℃)自检:班组:施工负责人:技术负责人:质检员意见:质检员:13联轴器装配检查记录机—11工程编号分项工程施工单位单位工程设备名称分部工程安装图号施工日期年月日序号检查项目技术要求检查结果备注1 两轴心径向位移2 两轴线轴向倾斜3 端面间隙简图及说明:方法一自检:班组长:施工负责人:技术负责人:质检员意见:质检员:14CL型/CLZ型齿轮联轴器装配检查记录机—12工程编号分项工程施工单位单位工程设备名称分部工程安装图号施工日期年月日序号检查项目技术要求检查结果备注1 两轴心径向位移2 两轴线倾斜3 端面间隙C简图及说明:联轴器外形最大直径D 两轴心径向位移不是大于两轴线倾斜不得大于端面间隙C不得小于170-185 0.30 0.5/1000 2.5220-150 0.45 0.5/1000 2.5290-430 0.65 1.0/1000 5.0490-590 0.90 1.5/1000 5.0680-780 1.20 1.5/1000 7.5900-1100 1.50 2.0/1000 10.01250 1.50 2.0/1000 15.0端面间隙应使外齿轴套与端盖在两轴窜动到端面,间隙为最大尺寸位置地不接触自检:班组长:施工负责人:技术负责人:质检员意见:质检员:CL型齿轮联轴节1—内齿外套;2—外齿轴套;3—端盖CLZ型中间轴的齿轮联轴节1—中间轴;2—主轴15棒销联轴器装配检查记录机—13工程编号分项工程施工单位单位工程设备名称分部工程安装图号施工日期年月日序号检查项目技术要求检查结果备注1 两轴心径向位移2 两轴线倾斜3 端面间隙C简图及说明:棒销联轴器装配要求联轴器外形最大直径D 两轴心径向位移不是大于两轴线倾斜不得大于端面间隙C不得小于145-270 0.1 0.2/1000 5290-470 0.2 0.2/1000 10520-750 0.3 0.2/1000 10850-1110 0.5 0.2/1000 15 棒销联轴器1-半联轴器端面;2-档板;3-外套;4-棒销端面间隙应使半联轴器端面与档板在两轴窜动到端面间隙为最大尺寸时不接触。

常用机械量测量的传感器

华南理工大学广州学院 压电式传感器

压电式传感器是一种可逆型换能器。 机械能电能:可用来测量力、压力、加速度等; 电能机械能:可用于高频振动台、超声发射器、扬声器 等。 主要优点: 体积小; 重量小; 固有频率高(加速度传感器,可测频率范围0.1~20kHz) ; 灵敏度高(加速度传感器,可测10-2~105m· s-2、力,均会引起电容C变化。保 持其中的两个参数不变,仅改变另一参数,即可把该参 数的变化变换成电容量的变化。

分类:根据电容器参数变化的特性,电容式传感器可分为 极距变化型、面积变化型和介质变化型三种,前两种应

用较广。

华南理工大学广州学院

(1)极距变化型

极距有一微小变化量dδ时,引起电容变化量dC 为 A

华南理工大学广州学院

常用传感器的分类

1、按被测物理量分类 常见的被测物理量 机械量:长度,厚度,位移,速度,加速度, 旋转角,转数,质量,重量,力, 压力,真空度,力矩,风速,流速, 流量; 声: 声压,噪声. 磁: 磁通,磁场. 温度: 温度,热量,比热. 光: 亮度,色彩

华南理工大学广州学院

华南理工大学广州学院

q uy Cf

结论: 在一定的条件下,电荷放大器的输出电压与压电传感器产 生的电荷量成正比,且与电缆分布电容无关。因此,采用 电荷放大器,即使连接电缆长度数百米,其灵敏度也无明 显变化,这是电荷放大器的突出优点。

华南理工大学广州学院

5、压电式传感器的应用 压电式传感器常用来测量力、压力、振动加速度等,也 用于声学和声发射测量。

主要应用:变化δ,可作为位移、振动测量;变化ρ,

可作为材质鉴别;变化μ,可用于探伤。

华南理工大学广州学院

电涡流式传感器应用:动态非接触测量

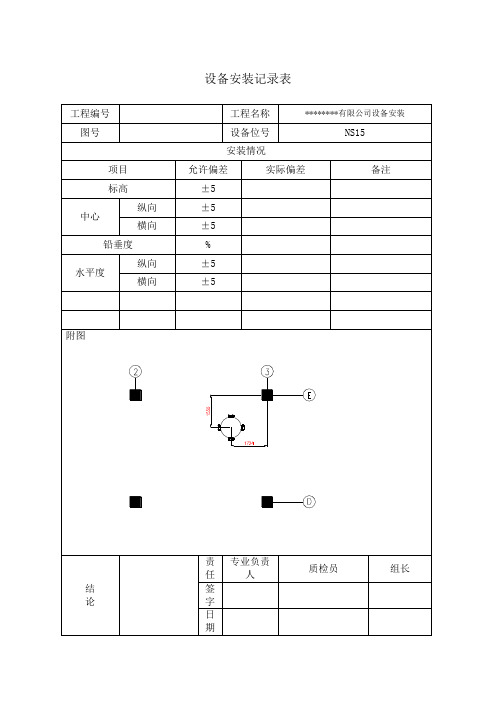

设备安装记录表

设备安装记录表

设备安装记录表

设备安装记录表

设备安装记录表

设备安装记录表

设备安装记录表

设备安装记录表

设备安装记录表

设备安装记录表

设备安装记录表

设备安装记录表

设备安装记录表

设备安装记录表

设备安装记录表

设备安装记录表

设备安装记录表

设备安装记录表

设备安装记录表

设备安装记录表

设备安装记录表

设备安装记录表

设备安装记录表

设备安装记录表

设备安装记录表

设备安装记录表

设备安装记录表

设备安装记录表

设备安装记录表

设备安装记录表

设备安装记录表

设备安装记录表

设备安装记录表

设备安装记录表

设备安装记录表

设备安装记录表

设备安装记录表

设备安装记录表

设备安装记录表

设备安装记录表

设备安装记录表

设备安装记录表

设备安装记录表

设备安装记录表

设备安装记录表

设备安装记录表

设备安装记录表。

设备安装记录表

04设备安装记录表(总11页)

--本页仅作为文档封面,使用时请直接删除即可--

--内页可以根据需求调整合适字体及大小--

设备安装记录(通风与空调工程)

设备安装记录(通风与空调工程)

设备安装记录(通风与空调工程)

设备安装记录(通风与空调工程)

设备安装记录(通风与空调工程)

设备安装记录(通风与空调工程)

设备安装记录(通风与空调工程)

设备安装记录(通风与空调工程)

设备安装记录(通风与空调工程)

设备安装记录(通风与空调工程)

设备安装记录(通风与空调工程)。