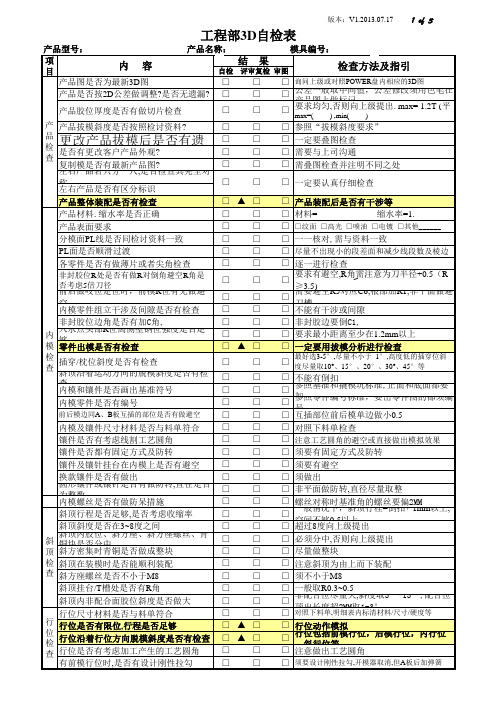

模具3D设计自检表

UG3D自检表

不能有干涉或间隙 非封胶边要倒C1, 要求最小距离至少在1.2mm以上 一定要用拔模分析进行检查

最好选3-5°,尽量不小于 1°,高度低的插穿位斜 度尽量取10° 、15°、20°、30° 、45°等

内模及镶件尺寸材料是否与料单符合 镶件是否有考虑线割工艺圆角 镶件是否都有固定方式及防转 镶件及镶针挂台在内模上是否有避空 换款镶件是否有做出

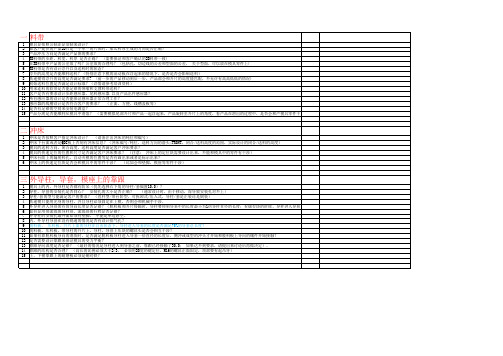

□ ▲ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □

按最新标准

PART档需有三个产品:原始产品、乘缩水产品、浇注PART

必须检查 要求写 必须转存 要求填

设计工程师:

日期:

设计负责人:

日期:

日期

模具编号

扣分

审核

设计工时

开始时间

计划出图时间

实际出图时间

□ 要求设计分型面排气,原则上根据模流分析结果 □ 照标准做 □ 要求做 □ 需在流道处将排气断开 □ 骨位深超过15mm,宽1.0mm以下的镶件须做排气

排 大水口模胚是否有导套排气槽 气 流道末端是否有排气,排气是否排在大气中 检 查 分型面有梯形流道,排气开在另一零件时,排气有无与流道避开 骨位深的镶件是否有画排气

注意工艺圆角的避空或直接做出模拟效果

须要有固定方式及防转 须要有避空 须做出 非平面做防转,直径尽量取整 螺丝对称时基准角的螺丝要偏2MM

一般情况下,斜顶行程=倒扣+ 1mm以上,空间不够0.5以上

超过8度向上级提出 必须分中,否则向上级提出 尽量做整块 注意斜顶为由上而下装配 须不小于M8 一般取R0.3~0.5

版本:V1.2013.07.17

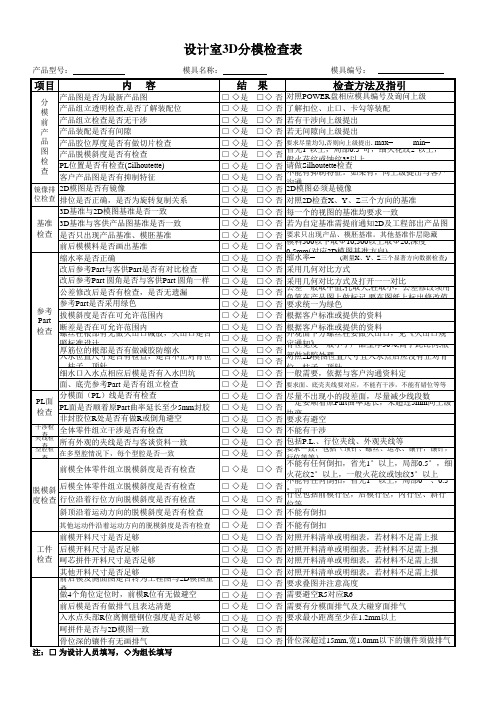

设计室3D分模检查表

缩水率=

(测量X、Y、Z三个显著方向数据检查)

采用几何对比方式 采用几何对比方式及打开一一对比

公差一般取中值,孔取大,柱取小,公差修改须用色笔在产品图上做标记,要在图纸上标出修改值.

要求统一为绿色 根据客户标准或提供的资料 根据客户标准或提供的资料

外观面下方螺丝柱要做火山口,见《火山口规定通知》

骨位宽度一般小于产品壁厚50%,高于此比例,根部做减胶处理

设计室3D分模检查表 设计室 分模检查表

产品型号: 模具名称: 模具编号:

项目

分 模 前 产 品 图 检 查

内

容

结 果

□◇ 否 □◇ 否 □◇ 否 □◇ 否 □◇ 否 □◇ 否 □◇ 否 □◇ 否 □◇ 否 □◇ 否 □◇ 否 □◇ 否 □◇ 否 □◇ 否 □◇ 否 □◇ 否 □◇ 否 □◇ 否 □◇ 否 □◇ 否 □◇ 否 □◇ 否 □◇ 否 □◇ 否 □◇ 否 □◇ 否 □◇ 否 □◇ 否 □◇ 否 □◇ 否 □◇ 否 □◇ 否 □◇ 否

□ ◇是 □ ◇是 □ ◇是 □ ◇是 □ ◇是 □ ◇是 □ ◇是 □ ◇是 □ ◇是 □ ◇是 □ ◇是 □ ◇是 □ ◇是 □ ◇是 □ ◇是

不能有任何倒扣,省光1°以上,局部0.5°,细 火花纹2°以上,一般火花纹或蚀纹3°以上

□◇ 否 不能有任何倒扣,省光1°以上,局部0°、0.5°可 □◇ 否 行位包括前模行位,后模行位,内行位、斜行位等 □◇ 否 不能有倒扣 □◇ 否 不能有倒扣 □◇ 否 □◇ 否 □◇ 否 □◇ 否 □◇ 否 □◇ 否 □◇ 否 □◇ 否 □◇ 否 □◇ 否 对照开料清单或明细表,若材料不足需上报 对照开料清单或明细表,若材料不足需上报 对照开料清单或明细表,若材料不足需上报 对照开料清单或明细表,若材料不足需上报 要求叠图并注意高度 需要避空R5对应R6 需要有分模面排气及大碰穿面排气 要求最小距离至少在1.2mm以上 骨位深超过15mm,宽1.0mm以下的镶件须做排气

模具设计自检表-OK

OK NG PPT OK NG NA OK NG PPT OK NG NA OK NG PPT OK NG NA OK NG PPT OK NG NA OK NG PPT OK NG NA OK NG PPT 行位底面是否按一般耐磨块凸0.1 OK NG NA OK NG PPT行位是否需反铲?OK NG NA3D产品的枕位的是否有斜度?(不可以有直身) OK NG PPT 行位座的高度是否高于行位镶件的高度15mm以上?OK NG NA3D产品是否易造成模具上有薄钢位?OK NG PPT 设计行位时,高与长比例不合理时,是否考虑是油缸? OK NG NAOK NG PPT 行位是否好安装?(注意行位夹的类型) OK NG NA OK NG NA 行位的行出方向是否要斜度?当用油缸时,注意 OK NG NA OK NG NA 行位与前模是否要斜度定位? OK NG NA OK NG STD 行位在TOP 位是否加弹簧? OK NG NA OK NG STD 行位下有顶针,是否安装了安全 OK NG NA OK NG NA 产品是否会粘行位?增加定位了 OK NG NA OK NG NA 铲机是否有管位?(模胚上不 OK NG NA OK NG NA 铲机上是否有耐磨块?(一般线割出来)OK NG NA OK NG NA 铲机的斜度是否比斜导柱的斜度大2度?OK NG NA OK NG NA 行位上所安装弹簧的压缩比是否 OK NG NA OK NG NA 当行位上有两次行程时,行位的 OK NG NA OK NG NA行位的顶面是否有倒扣?油缸的动作是否一致? OK NG NAOK NG NA 当行位上有盲针时,要考虑是否可以装得下。

OK NG NA OK NG NA OK NG NA OK NG NA OK NG NA OK NG NA OK NG NA OK NG NA OK NG NAOK NG NA OK NG NA OK NG NA 图上是否有限位柱?OK NG NA OK NG NA 斜顶的行程是否足够? OK NG NA OK NG NA 斜顶外露超过模仁高度为5MM以上时,是否加导 OK NG NA OK NG NA斜顶在模胚上是否有导向块? OK NG NA OK NG NA 当中拖司使用Z12时,顶出的OK NG NA OK NG NA OK NG NA OK NG NA OK NG NA 当前,后模有扶针时,前模OK NG NA OK NG NA OK NG NAOK NG NAOK NG NA OK NG NAOK NG NA OK NG NA OK NG NA OK NG NA OK NG NA OK NG NA OK NG NA OK NG NA OK NG NA OK NG NA OK NG NA 分完模后是否做了干涉检查? OK NG NA OK NG NA 模具所有位置距离小于1mm的地方是否提出? OK NG NA 流道进胶是否平衡?OK NG NA 所有运动的结构要模似运动状OK NG NA OK NG NA OK NG NA OK NG STDOK NG NA油缸的接线是否与模胚部分相干涉?当产品前后模出胶位时,模仁之间是否有管位?图上是否有吊模板或锁模块?且吊环孔的大小是否核对过重量的计算?模胚的吊环孔是否与吊模板的螺丝相干涉?本公司的生产模是否选用龙记标准模胚?所有运水出水接头不可在模具的TOP 位及用铜塞的要特别指出3D产品是否容易变形?(考虑留变形余量)行位模胚的吊环孔是否与行位或铲机干涉?A,B板之间是否有定位件?热咀的出线槽是否与吊模块相干涉? 模具设计自检表产品检查部分3D产品的胶位是否太厚或太薄及厚薄不均?(产品易缩水或啤不齐胶)行位的行程是否足够。

开模件3D设计点检表

开模件3D点检表产品名称产品编号点检内容结论拔模分析1.后模侧脱模斜度小于或等于前模侧斜度2.晒纹面拔模比晒纹要求度数大0.5°3.筋骨、柱位脱模按大、小头数据拔模(拔模一般不超过0.5°)4.尺寸精度要求高的、有装配要求的特征脱模斜度小5.外光面上的凹槽,面拔模是否有3°6.在满足功能及外观允许的情况下,取大斜度拔模壁厚分析7.主壁厚是否均匀8.侧壁是否有凹槽产生应力痕(槽深应小于壁厚的1/3,且表面做大斜度晒粗皮纹)9.筋位壁厚是否会缩水(一般纹面小于主壁厚的0.5,一般高光面小于壁厚的0.4)10.最小壁厚是否满足成型要求(一般大于0.8)11.最大壁厚是否会缩水(一般大于5且壁厚不均匀)12.柱子是否与外观面侧壁相连结构13.对配件是否有定位结构14.装配结构的强度是否合理(如提手位置)15.尺寸公差是否定义合理(可实现性及是否影响装配)16.长度方向的面是否会变形(一般长度大于200)17.是否在完整面上有凹槽影响产品变形18.结构是否可简化合并降低成本外观19.产品颜色是否定义明确(产品基体及表面处理)20.产品表面处理是否已经定义明确(喷涂、电镀、丝印、雷雕、免喷涂、高光)21.熔接痕、应力痕、缩水印是否影响外观22.产品包装设计是否已完成23.外观零件之间是否设计了美工槽24.不同表面外观区分是否明确25.对配件的段差及错位是否定义明确其他26.材料是否定义清楚27.是否有防火要求28.是否有环保、日期章要求29.是否定义测试规则(如喷漆要求、液体液路类气密性要求)30.3D数据是否包含涂层会签:。

3D设计检查表

斜顶分模图档

嘉技精密模具(东莞)有限公司

3D设计检查表

客户 模具编号 材料 N 种 O 类 . 1 所使用的3D分模数据是否为最新的 产 品 数 据 2 是否满足产品图上要求的尺寸公差,有无记入尺寸公差要求 3 是否有记载脱模角的场所(不影响脱模的可考虑不记载) 4 模具上是否存在不成立的倒扣 5 模具上所以胶位是否和产品一一对应 6 是否有其他不明白的地方 7 确认PL线是否符合客户要求,有无影响产品外观 8 PL面是否为复杂的分型面或难以加工的 P L 9 是否有必要延长PL 10 没必要的面部是否有加R或避空 11 没必要的接触面是否有避空 12 构想图中必要的内容是否全部有记载作出 13 行位行程是否足够 14 行位滑动方向是否有倒扣(行位脱模方向确认) 15 斜顶行程是否足够,有无铲胶 16 斜顶滑动方向有倒扣及干涉部位(斜顶滑动方向确认) 17 三板模上水口波仔位置是否作出 模 18 流道及排气糟是否作出,是否满足排气要求 具 19 模具上是否有强度不足的地方 结 构 20 模具上是否有利角及薄钢料 21 运水孔和其他空的距离是否在4MM以上,另外是否有干涉 22 零件与零件之间是否有干涉 23 是否有零件忘记做出的 24 装配图数据场合各文件名是否按3D命名规范命名的 25 所有的换款镶件是否都做出,能否在不拆模具的情况下换款 26 是否有确认收缩率,忘记加或加两次 X O O O O O X O O O O 产品名称 产品编号 收缩率 设计师确认 O:OK X:NG 判 O O O X O X O X O O O O NG理由 判 审核者确认 O:OK X:NG NG理由

备注:

3D分模图档路径:E:\\2014\HY14002\3D\ 制表:王 审核:

确认:

前模

模具自检表格

8.不可以打编号的产品是否在水口上打上编号.

行 位 部 位

冷 却 系 统

顶出 系 统

制模 员:

10.攻牙孔的倒角位是否准确. 11.攻牙孔的孔径、孔距的尺寸是否准确无误. 1.行位起止位置是否正确可靠、装配合理、滑动顺畅.

2.行位润滑系统是否设立可靠.

1.冷却(运水)是否畅通.

2.料咀冷却水是否堵好,并无漏水现象.

有□ 没有 □

是□

否□

有□ 没有 □ 准确 □ 不准确 □ 准确 □ 不准确 □

是□

否□

是□

否□

是□

否□

是□

否□

正确 □ 不正确 □

正确 □ 不正确 □

审核:

注:试模前务必认真检查以上的重点,检查完将此表填好,交由文员存档.

目的:

模具自检表

鉴于模具制造周期较长,遗忘之事时有发生;模具试模前亦经常由于一些小疏忽 而导致重上压铸机、试模多次,浪费资源,为避免此类事情的发生,特针对一 些易遗忘和疏忽之处列于下表以备自检或互查。

型 号:

订 单 号:

开发日期:

项目

内容

资 1.模具与图纸尺寸是否合格(计缩水). 料

复 2.有公差的地方是否都准确无误. 核

1.顶针、司筒针的高度、方向、位置是否正确及无漏装.

2.顶针、斜顶及推板装配是否正确、伸缩顺畅,复位正确可 靠.

检查日

试模日

期:

期:

检查结果

备注

合格 □ 不合格 □

准确 □ 不准确 □

准确 □ 不准确 □

是□

否□

够□ 不够 □

有 □ 没有 □

平□ 不平 □

有□ 没有 □

有□ 没有 □

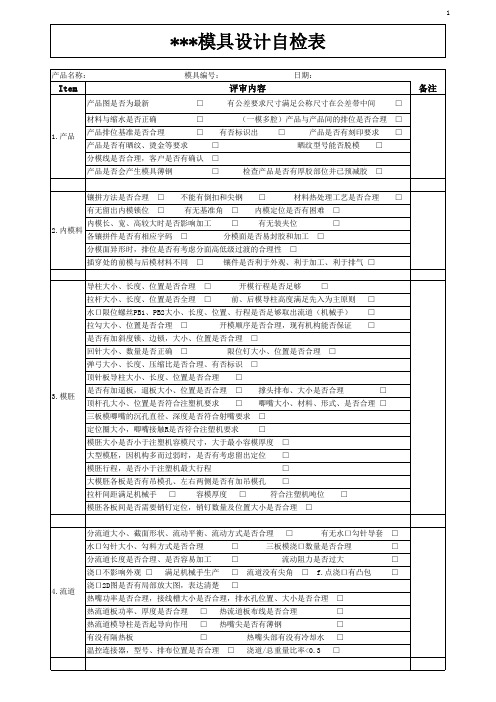

模具设计自检表

分模线是否合理,客户是否有确认 □

产品是否会产生模具薄钢

□

检查产品是否有厚胶部位并已预减胶 □

备注

镶拼方法是否合理 □ 不能有倒扣和尖钢 □

材料热处理工艺是否合理 □

有无留出内模锁位 □ 有无基准角 □ 内模定位是否有困难 □

内模长、宽、高较大时是否影响加工 □ 有无装夹位

□

2.内模料

各镶拼件是否有相应字码 □

行位限位方式是否合理 □

行位是否需要耐磨板

□

行位弹簧大小、长度、压缩比是否正确 □ 行位是否有加冷却水

□

行位尺寸较大时,是否有导滑槽

□ 是否需要作镶拼件,是否容易加工 □

行位动力机构为油缸时,油缸的缸径、行程、固定方式是否合理 □

行位出模导致产品变形时,是否有行位顶出机构 □

行位是否影响合模 □

行位是否需要延时机构 □

前模抽芯机构之型芯是否影响流道取出 □

抽芯机构复位动作是否合理

□

6.镶件 镶件定位方式是否合理 □

有无可换镶件

□

大镶件有无运水

□

镶件是否易装、拆模

□

顶针、直顶、斜顶出胶位时,是否会夹住产品 □ 顶针类避免与前模面直接碰撞 □

顶针大小、位置、长度是否合理

□

7.顶出 机构

有托顶针、扁顶针、托位避空是否足够,托位是否标准

□

有没有隔热板

□

热嘴头部有没有冷却水 □

温控连接器,型号、排布位置是否合理 □ 浇道/总重量比率<0.3 □

2

1.产品 5.机构

产品图是否为最新

□

有公差要求尺寸满足公称尺寸在公差带中间 □

行位型芯过长时,有否留出定位,防止型芯变形 □ 滑块导向长度大于全长2/3 □

3D设计检图表

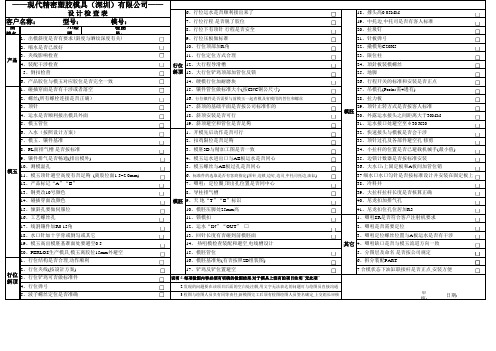

图档名3D 绘图检图员:审核:日期:19、中托边,中托司是否有客人标准其它5、分图层及命名 是否按公司规定说明:1.每项检图内容必须有明确的检图结果,对于模具上没有的项目注明"无此项"2.发现的问题要在该项目后面的空白处注解,用文字无法表达的问题可与绘图员直接沟通3.检图与绘图人员负有同等责任,新模图完工后须有检图绘图人员签名确定,上交组长审核4、唧咀缺口是否与模玉流道方向一致6、拆分装配PART7.合模状态下油缸联接杆是否正点,安装方便16、模胚基准角(有否按照2D 组装图)1、唧咀SR 是否符合客户注射机要求2、唧咀是否需要定位3、唧咀定位螺丝位置与A 板运水是否有干涉38、冷料井39、大拉杆拉杆长度是否核算正确40、尼龙扣加排气孔41、尼龙扣位孔位居加R337.细水口水口勾针是否按标准设计并安装在固定板上30、外露运水接头之间距离大于30MM 31、运水接口处避空至φ30 X2032、快速接头与模板是否会干涉33、顶针过孔及各部件避空孔 修剪34、小拉杆的位置是否已避载机械手(最小值)35、边锁计数器是否按标准安装36、大水口:上固定板和A 板间加管位销24、頂針板装模螺丝20、拉圾钉21、针板弹弓22、撬模角C20X523、限位柱25、地脚26、行程开关的标准和安装是否正点27、吊模孔(Perlos 需4邊有)28、拉力板1、开模先后动作是否可行2、扣鸡限位是否足夠3、模胚3D 与精加工图是否一致4、模玉运水进出口与AB 板运水是否同心29、顶针止转方式是否按客人标准7、行位行程 是否脱了胶位6、行位运水是否顺利接出来了模胚18、撑头高0.05MM14、硬模行位加耐磨块15、镶件管位做标准大小(按CNC 铜公尺寸)16、行位镶件是否需要与前模玉一起省模及省模用的管位和螺丝17、斜顶的基础平面是否按公司标准作的18、斜顶安装是否可行19、斜顶避空和管位是否足夠17、铲鸡反铲位置避空10、模胚压脚处25mm 高11、锁模扣14、.热咀模检查装配和避空,电线槽设计8、行位下有顶针 行程是否安全9、行位压板做标准10、行位顶部加R 角11、行位定位方式合理12、大行程导滑槽13、大行位铲鸡顶部加管位反锁13、回针长度有否碰到前模胚面15、模胚管位19、模玉高出模胚基准面处要避空0.55、模玉螺丝与AB 板过孔是否同心6、标准件的选取是否有客商指定(顶针,边锁,边钉,边司,中托司托边,油缸)7、唧咀;定位圈,頂出孔位置是否同中心8、导柱排气槽9、天.地“T ”“B ”标识12、运水“IN ”“OUT ” □20、PERLOS 生产模具,模玉离胶位15mm 外避空15、倾斜孔要做伺服位11、模玉顶针避空高度有否足夠 (离胶位面1.5~2.0mm)12、产品标记“A ”“B ”13、铜类改10号颜色14、碰插穿面改颜色9、镶件排气是否畅通(排出模外)10、测模温孔产品设 计 检 查 表——现代精密塑胶模具(深圳)有限公司——5、倒扣检查1、出模斜度是否有要求(斜度与晒纹深度有关)2、缩水是否已放好3、夹线影响检查4、装配干涉检查客户名称: 型号: 模号:6、产品胶位与模玉对应胶位是否完全一致行位斜顶16、工艺螺丝孔17、线割镶件加R0.15角18、水口针加十字骨或倒勾或其它1、行位结构是否合理,动作顺利2、行位夹线(按設計方案)3、行位铲鸡可否做标准件4、行位弹弓5、波子螺丝定位是否准确模玉行位斜顶模胚7、模玉、镶件基准8、PL 面排气槽 是否按标准6、入水(按照设计方案)3、顶针4、运水是否顺利接出模具外面5、模玉管位1、碰插穿面是否有干涉或者落空2、螺丝(所有螺栓连接是否正确)。

模具设计自检表

OK

无 此

说明:此检查表由模具设计负责人检查工作后填写,要求做到每项内容不出错漏,填写好表格后交给主管签名后存档。存档期一年.

审核:

日 期:

版模 具模 具

A

模胚系列

1

模胚是 否订购

2

唧嘴与 顶棍孔

3

运水出 入口与

4

所有螺 丝运水

5

运水接 头是否

6

山打螺 丝限位

7

需要特 别的配

8

热流道 模胚加

9

顶针头 按要求

10

细水口A 板超过

11

顶出板 行程是

12

撑头是 否足够

13

密集的 顶针和

14

方铁是 否按客

15

撑头, 开框角

B

水口结构

16

水口位 置与客

17

潜水的 流道顶

18

透明产 品流道

C

行位结构

19

行位行 程是否

20

天侧行 位是否

21

行位压 块是否

未 确

东莞市模具

模具设计自检表

模具设 计:

检验项目

OK

无 此

D

22

23

24

E

25

26

27

28

29

30

32

F

32

33

34

35

36

37

3842

检验结果综合

检查日 期:

运 水 运水距离 是否在 塞运水需 按客人要 运水离胶 位不超过 顶 出 顶针不能 在规定的 非平面针 是否有定 水口针是 否符合图 有司筒和 斜顶的需 行位下有 顶针需要 所有顶针 及配件均 顶出不够 需要保留 内 模 成品模穴 确认已乘 模仁尺寸 与订料尺 模仁表面 画好排 晒纹是否 达到要求 模仁是否 刻上編 大面积的 插穿和碰 薄钢料和 细孔需要 分模线是 否按客人 夹线和顶 针披锋不 产品晒字 不能影响 大钢料正 面需要做

模具设计检查表

第2页/共6页

编号 检查项目 48 敲模孔及模芯螺孔是否合适 49 流道上铝料刻字是否符合指令单要求 50 模芯高出模框高度是否合适 51 模芯插穿位是否已避免直角插穿 52 模芯是否有正面吊环及天侧吊环 模框 53 模框外露的部分是否已倒角(分型面除外) 54 动定模框插穿的部分是否已避空 滑块 56 滑块行程是否合适 57 滑块复位机构是否合适 58 锁紧块是否合适 59 滑块冷却是否合适 60 滑块限位是否合适 61 滑块抽出后是否有足够的安全余量 62 滑块是否需要导向机构 63 斜导柱大小是否合适 64 天侧斜导柱是否干涉喷雾头 65 油缸规格是否合适 66 油缸缸径及行程是否合适 67 油缸支架是否合适 68 油缸联接是否合适 69 油缸油嘴是否符合标准 70 油缸油嘴的接出是否方便无干涉 浇注系统 71 浇道截面是否合适 72 是否需加流道板 73 渣包及排气槽是否合适

第3页/共6页

XXX机械制造有限公司

模具设计自检表

K3编号 项目工程师

设计检查

文件编号: 判定

第4页/共6页

设计检查

判定

第5页/共6页

设计检查

判定模具设计自检表

压铸机 冲头大小

第1页/共6页

编号 检查项目 冷却水路

23 水管装拆是否便捷 24 冷却水位置、尺寸及数量是否合适 25 冷却水是否避免同镶针、镶件及顶针穿透 26 运水是否存在死水 27 水管及运水螺孔是否符合标准 28 水管是否与吊环干涉 29 水管是否与码模夹干涉 30 水管是否与哥棱柱干涉 31 水管是否与螺丝等其他结构与孔干涉 顶出系统 32 针板导柱大小 33 顶出行程是否合适 34 垃圾钉位置、数量及尺寸是否合适 35 模脚尺寸及位置是否合适 36 支撑柱尺寸、数量及位置是否合适 37 回针尺寸及位置是否合适 38 顶针尺寸、数量及位置是否合适 39 是否需选用顶针套 40 顶针、顶针套及镶针避空孔是否符合标准 41 异形顶针是否已做防转 42 顶棍顶出时是否有干涉 模芯 43 缩水率选择 44 模芯厚度是否合适 45 分型线是否经客户批准 46 分型是否避免尖角位 47 精定位选择是否合适

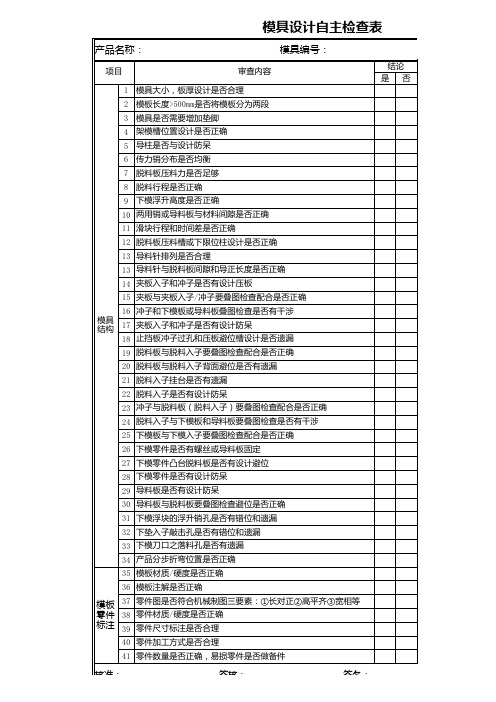

模具设计自主检查表

产品名称:

模具编号:

项目

审查内容

1 模具大小,板厚设计是否合理

2 模板长度>500mm是否将模板分为两段

3 模具是否需要增加垫脚

4 架模槽位置设计是否正确

5 导柱是否与设计防呆

6 传力销分布是否均衡

7 脱料板压料力是否足够

8 脱料行程是否正确

9 下模浮升高度是否正确

10 两用销或导料板与材料间隙是否正确

11 滑块行程和时间差是否正确

12 脱料板压料槽或下限位柱设计是否正确

13 导料针排列是否合理

13 导料针与脱料板间隙和导正长度是否正确

14 夹板入子和冲子是否有设计压板

15 夹板与夹板入子/冲子要叠图检查配合是否正确

模具 结构

16 冲子和下模板或导料板叠图检查是否有干涉 17 夹板入子和冲子是否有设计防呆 18 止挡板冲子过孔和压板避位槽设计是否遗漏

19 脱料板与脱料入子要叠图检查配合是否正确

20 脱料板与脱料入子背面避位是否有遗漏

21 脱料入子挂台是否有遗漏

22 脱料入子是否有设计防呆

23 冲子与脱料板(脱料入子)要叠图检查配合是否正确

24 脱料入子与下模板和导料板要叠图检查是否有干涉

25 下模板与下模入子要叠图检查配合是否正确

26 下模零件是否有螺丝或导料板固定

27 下模零件凸台脱料板是否有设计避位

28 下模零件是否有设计防呆

29 导料板是否有设计防呆

30 导料板与脱料板要叠图检查避位是否正确

31 下模浮块的浮升销孔是否有错位和遗漏

32 下垫入子敲击孔是否有错位和遗漏

33 下模刀口之落料孔是否有遗漏

34 产品分步折弯位置是否正确

新模设计(3D)检查表

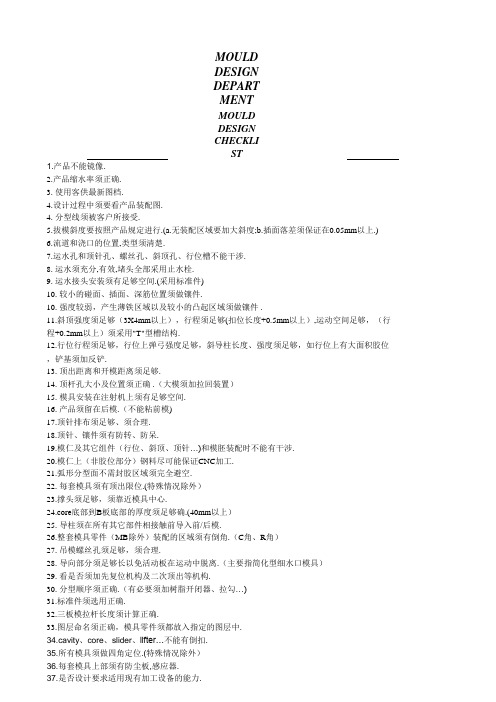

MOULD DESIGN DEPARTMENTMOULD DESIGN CHECKLIST1.产品不能镜像.2.产品缩水率须正确.3. 使用客供最新图档.4.设计过程中须要看产品装配图.4. 分型线须被客户所接受.5.拔模斜度要按照产品规定进行.(a.无装配区域要加大斜度;b.插面落差须保证在0.05mm以上.)6.流道和浇口的位置,类型须清楚.7.运水孔和顶针孔、螺丝孔、斜顶孔、行位槽不能干涉.8. 运水须充分,有效,堵头全部采用止水栓.9. 运水接头安装须有足够空间.(采用标准件)10. 较小的碰面、插面、深筋位置须做镶件.10. 强度较弱,产生薄铁区域以及较小的凸起区域须做镶件 .11.斜顶强度须足够(3X4mm以上),行程须足够(扣位长度+0.5mm以上),运动空间足够,(行程+0.2mm以上)须采用"T"型槽结构.12.行位行程须足够,行位上弹弓强度足够,斜导柱长度、强度须足够,如行位上有大面积胶位,铲基须加反铲.13. 顶出距离和开模距离须足够.14. 顶杆孔大小及位置须正确 .(大模须加拉回装置)15. 模具安装在注射机上须有足够空间.16. 产品须留在后模.(不能粘前模)17.顶针排布须足够、须合理.18.顶针、镶件须有防转、防呆.19.模仁及其它组件(行位、斜顶、顶针…)和模胚装配时不能有干涉.20.模仁上(非胶位部分)钢料尽可能保证CNC加工.21.弧形分型面不需封胶区域须完全避空.22. 每套模具须有顶出限位.(特殊情况除外)23.撑头须足够,须靠近模具中心.24.core底部到B板底部的厚度须足够确.(40mm以上)25. 导柱须在所有其它部件相接触前导入前/后模.26.整套模具零件(MB除外)装配的区域须有倒角.(C角、R角)27. 吊模螺丝孔须足够,须合理.28. 导向部分须足够长以免活动板在运动中脱离.(主要指简化型细水口模具)29. 看是否须加先复位机构及二次顶出等机构.30. 分型顺序须正确.(有必要须加树脂开闭器、拉勾…)31.标准件须选用正确.32.三板模拉杆长度须计算正确.33.图层命名须正确,模具零件须都放入指定的图层中.34.cavity、core、slider、lifter…不能有倒扣.35.所有模具须做四角定位.(特殊情况除外)36.每套模具上部须有防尘板,感应器.37.是否设计要求适用现有加工设备的能力.38.是否应用类似模具的设计经验.39.是否核对设计输出符合客户的要求.制定设计评审表格,对设计评审出的不合格记录进行跟进.40.修改模具资料内备注栏中,是否加入验证记录.41.是否符合现有注塑机型号及能力.。

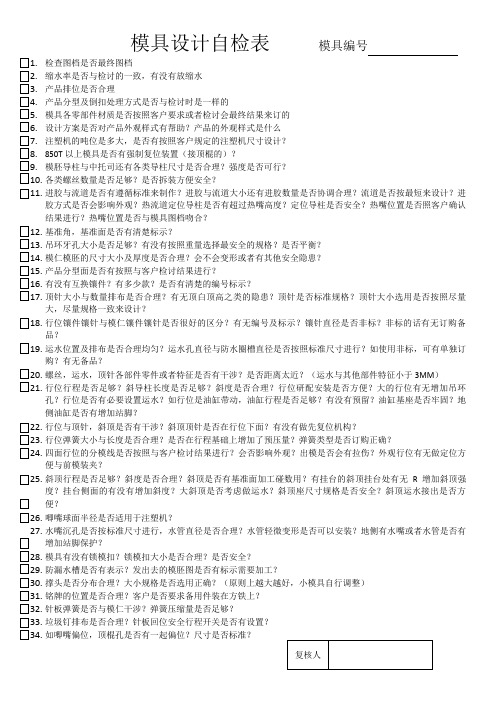

模具设计自检表

模具设计自检表模具编号检查图档是否最终图档缩水率是否与检讨的一致,有没有放缩水产品排位是否合理产品分型及倒扣处理方式是否与检讨时是一样的模具各零部件材质是否按照客户要求或者检讨会最终结果来订的设计方案是否对产品外观样式有帮助?产品的外观样式是什么注塑机的吨位是多大,是否有按照客户规定的注塑机尺寸设计?850T以上模具是否有强制复位装置(接顶棍的)?模胚导柱与中托司还有各类导柱尺寸是否合理?强度是否可行?各类螺丝数量是否足够?是否拆装方便安全?进胶与流道是否有遵循标准来制作?进胶与流道大小还有进胶数量是否协调合理?流道是否按最短来设计?进胶方式是否会影响外观?热流道定位导柱是否有超过热嘴高度?定位导柱是否安全?热嘴位置是否照客户确认结果进行?热嘴位置是否与模具图档吻合?基准角,基准面是否有清楚标示?吊环牙孔大小是否足够?有没有按照重量选择最安全的规格?是否平衡?模仁模胚的尺寸大小及厚度是否合理?会不会变形或者有其他安全隐患?产品分型面是否有按照与客户检讨结果进行?有没有互换镶件?有多少款?是否有清楚的编号标示?顶针大小与数量排布是否合理?有无顶白顶高之类的隐患?顶针是否标准规格?顶针大小选用是否按照尽量大,尽量规格一致来设计?行位镶件镶针与模仁镶件镶针是否很好的区分?有无编号及标示?镶针直径是否非标?非标的话有无订购备品?运水位置及排布是否合理均匀?运水孔直径与防水圈槽直径是否按照标准尺寸进行?如使用非标,可有单独订购?有无备品?螺丝,运水,顶针各部件零件或者特征是否有干涉?是否距离太近?(运水与其他部件特征小于3MM)行位行程是否足够?斜导柱长度是否足够?斜度是否合理?行位研配安装是否方便?大的行位有无增加吊环孔?行位是否有必要设置运水?如行位是油缸带动,油缸行程是否足够?有没有预留?油缸基座是否牢固?地侧油缸是否有增加站脚?行位与顶针,斜顶是否有干涉?斜顶顶针是否在行位下面?有没有做先复位机构?行位弹簧大小与长度是否合理?是否在行程基础上增加了预压量?弹簧类型是否订购正确?四面行位的分模线是否按照与客户检讨结果进行?会否影响外观?出模是否会有拉伤?外观行位有无做定位方便与前模装夹?斜顶行程是否足够?斜度是否合理?斜顶是否有基准面加工碰数用?有挂台的斜顶挂台处有无R增加斜顶强度?挂台侧面的有没有增加斜度?大斜顶是否考虑做运水?斜顶座尺寸规格是否安全?斜顶运水接出是否方便?唧嘴球面半径是否适用于注塑机?27.水嘴沉孔是否按标准尺寸进行,水管直径是否合理?水管轻微变形是否可以安装?地侧有水嘴或者水管是否有增加站脚保护?模具有没有锁模扣?锁模扣大小是否合理?是否安全?防漏水槽是否有表示?发出去的模胚图是否有标示需要加工?撑头是否分布合理?大小规格是否选用正确?(原则上越大越好,小模具自行调整)铭牌的位置是否合理?客户是否要求备用件装在方铁上?针板弹簧是否与模仁干涉?弹簧压缩量是否足够?垃圾钉排布是否合理?针板回位安全行程开关是否有设置?如唧嘴偏位,顶棍孔是否有一起偏位?尺寸是否标准?。

模具设计检查表

20

水路是否有进出水标识

21

耐磨板统一1合适,图面清晰.

23

图纸编号与3D编号是否一致

24

尺寸、材料是否与订料单一致

25

尺寸标注,所有的角度必须有标识

26

模仁图是否标识料号、穴号、表面处理等

27

零件图基准角与3D是否对应

28

打印图纸(塑件2D、零件图、组立图、工艺单)

11

零件是否刻编号,大模仁刻在模仁底面基准角位置。

12

模仁倒扣检查,UG分析。

13

滑块插入前模部分是否有角度,或避空。

14

3D设计图模架吊模螺丝

15

异形镶件是否有加工基准

16

顶针板固定螺丝,长度35以上的模架需加装。

17

所有弹簧长度及压缩比不能超过40%.

18

尼龙开闭器在方铁上是否有放置螺丝孔。

19

日期:

模号:

表单编号:YPIR-200-003版本:3生效日期:2016.12.13

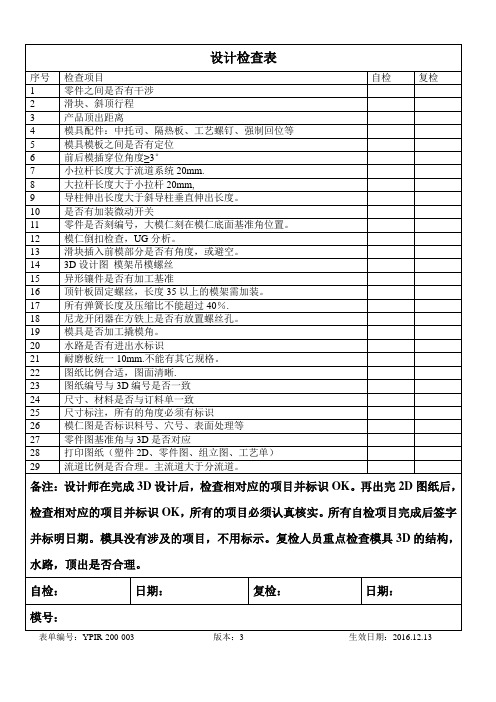

设计检查表

序号

检查项目

自检

复检

1

零件之间是否有干涉

2

滑块、斜顶行程

3

产品顶出距离

4

模具配件:中托司、隔热板、工艺螺钉、强制回位等

5

模具模板之间是否有定位

6

前后模插穿位角度≥3°

7

小拉杆长度大于流道系统20mm.

8

大拉杆长度大于小拉杆20mm,

9

导柱伸出长度大于斜导柱垂直伸出长度。

10

是否有加装微动开关

29

流道比例是否合理。主流道大于分流道。

备注:设计师在完成3D设计后,检查相对应的项目并标识OK。再出完2D图纸后,检查相对应的项目并标识OK,所有的项目必须认真核实。所有自检项目完成后签字并标明日期。模具没有涉及的项目,不用标示。复检人员重点检查模具3D的结构,水路,顶出是否合理。

模具自检表

九 成型块,成型用的镶件

1 2 3 4 成型块或成型镶件的固定座是否用键来防侧向力或者是沉入到模座中12.0? 成型块成型的区域附件不允许有螺丝沉头孔等。 成型块或者镶件的大小是否超过产品成型的区域。 单边成型的成型是否有设计靠跟防侧向力?

5 6 7 8 9

较大的成型块是否有起吊牙? 起吊牙方便使用吗? 较大的成型上是否设计加工用的基准孔? 向下成型的成型块上是否有设计顶针? 顶针的直径是否够大? 位置是否合理? 形状简单或者是规则的成型处,是否有设计成镶件的结构?镶件的形状是否方便拆卸调整? 所有成型与折弯是否有放回弹? 拉伸工序的设计是否符合要求? (详情参见培训资料)

五 升片

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 是否要设计初始定位销?初始定位销的直径和浮升的高度是否满足要求? 弹簧用SWY。 升片浮升的高度是否足够? 如果两边都有带料(硬带)10MM,如果是软带或者单边带料,浮升高度15.0MM。如果仅带中间且软带,浮升高度20.0MM. (所有的距离均为浮升前产品的最低点到下模的最高点,有浮底的要算浮底浮起来的高度) 所有控制升片行程的压块螺丝是否最小M8螺丝固定? 是否有足够的升片来保证产品顺利送料? 升片上是否有足够的导向斜度来方便送料,前后均要有斜度? (尤其是大浮升板,或者是升片上有掏空的区域, 圆升片要注意旋转) 跨步距的升片是否在脱料板上有平衡块? 升片不允许跨脱料板(否则不能保证平衡)。 靠外形定位的升片顶部要加1个起吊牙,升片的安装孔设计是否符合标准 ? 带导柱的升片,导套必须是铜的,控制行程的压块是否方便拆卸 ? (要求扳手能直接从正面拆卸) 升片上面如果有引导针孔或者是有避位之类的,是否有考虑防呆? 升片下面的导柱,氮气弹簧的分布是否合理 ? 升片在脱料板上的平衡块的位置是否合理? 升片上的氮气弹簧安装方式是否合理,倒装?正装?法兰固定?缸体直径固定? 升片上的氮气弹簧安装孔的间隙是否合理? 漏油孔的位置和大小设计合理? (详见氮气弹簧中的下模弹簧) 当料带上有工艺折弯来导正料带的时候,升片侧壁和工艺折弯处的间隙为0.2~0.3 。 升片下面的氮气弹簧行程是否足够? (通常用高一个规格行程的氮气弹簧,余留多一些行程防止意外) 模具的最前面进料处,尽量避免使用单条的活动升片。 (材料送入时,由于送料偏会导致很大的侧向力) 带导柱的升片长度超过350的时候, 用3个氮气弹簧。

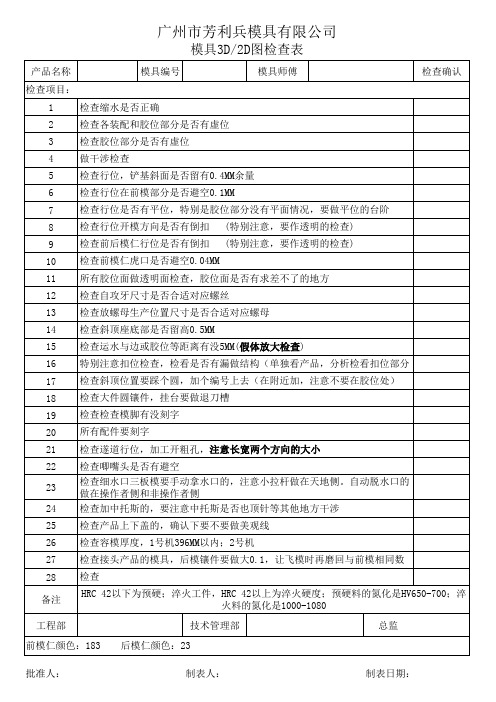

模具3D2D图检查表

工ห้องสมุดไป่ตู้部

技术管理部

总监

前模仁颜色:183 后模仁颜色:23

批准人:

制表人:

制表日期:

广州市芳利兵模具有限公司

模具3D/2D图检查表

产品名称

模具编号

模具师傅

检查确认

检查项目:

1

检查缩水是否正确

2

检查各装配和胶位部分是否有虚位

3

检查胶位部分是否有虚位

4

做干涉检查

5

检查行位,铲基斜面是否留有0.4MM余量

6

检查行位在前模部分是否避空0.1MM

7

检查行位是否有平位,特别是胶位部分没有平面情况,要做平位的台阶

17 检查斜顶位置要踩个圆,加个编号上去(在附近加,注意不要在胶位处)

18 检查大件圆镶件,挂台要做退刀槽 19 检查检查模脚有没刻字 20 所有配件要刻字 21 检查遂道行位,加工开粗孔,注意长宽两个方向的大小

22 检查唧嘴头是否有避空

23

检查细水口三板模要手动拿水口的,注意小拉杆做在天地侧。自动脱水口的 做在操作者侧和非操作者侧

24 检查加中托斯的,要注意中托斯是否也顶针等其他地方干涉

25 检查产品上下盖的,确认下要不要做美观线

26 检查容模厚度,1号机396MM以内;2号机

27 检查接头产品的模具,后模镶件要做大0.1,让飞模时再磨回与前模相同数

28 备注

检查

HRC 42以下为预硬;淬火工件,HRC 42以上为淬火硬度;预硬料的氮化是HV650-700;淬 火料的氮化是1000-1080

8

检查行位开模方向是否有倒扣 (特别注意,要作透明的检查)

9

检查前后模仁行位是否有倒扣 (特别注意,要作透明的检查)

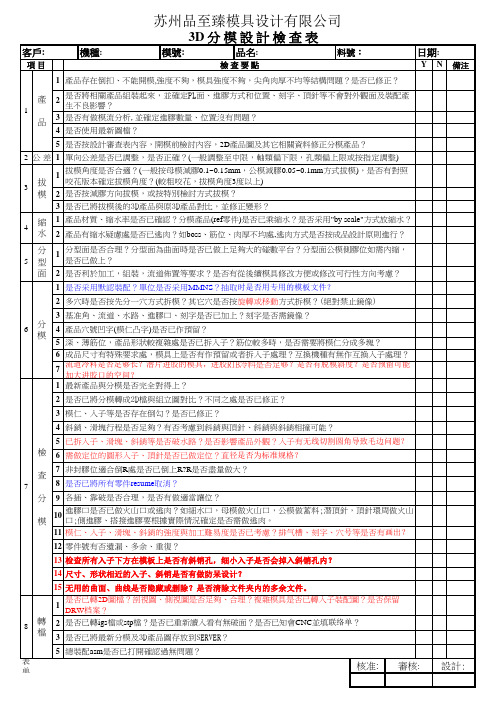

3D 分 模 设 计 检 查 表

檢 查

7

6 需做定位的圓形入子、頂針是否已做定位?直径是否为标准规格? 7 非封膠位適合倒R處是否已倒上R?R是否盡量做大? 8 是否已將所有零件resume取消? 9 各插、靠破是否合理,是否有做適當讓位? 10 進膠口是否已做火山口或逃肉?如細水口,母模做火山口,公模做蓄料;潛頂針,頂針環周做火山口; 側進膠、搭接進膠要根據實際情況確定是否需做逃肉。

分 模Βιβλιοθήκη 11 模仁、入子、滑塊、斜銷的強度與加工難易度是否已考慮?排气槽、刻字、穴号等是否有画出? 12 零件號有否遺漏、多余、重復? 13 检查所有入子下方在模板上是否有斜销孔,细小入子是否会掉入斜销孔内? 14 尺寸、形状相近的入子、斜销是否有做防呆设计? 15 无用的曲面、曲线是否隐藏或删除?是否清除文件夹内的多余文件。 是否已轉2D圖檔?剖視圖、側視圖是否足夠、合理?複雜模具是否已轉入子裝配圖?是否保留DRW 档案? 2 是否已轉igs檔或stp檔?是否已重新讀入看有無破面?是否已知會CNC並填联络单? 1 8 3 是否已將最新分模及3D產品圖存放到SERVER? 5 總裝配asm是否已打開確認過無問題? 表单编号:MD-04-012-02

6

分 模

4 產品穴號凹字(模仁凸字)是否已作預留? 5 深、薄筋位,產品形狀較複雜處是否已拆入子?筋位較多時,是否需要將模仁分成多塊? 6 成品尺寸有特殊要求處,模具上是否有作預留或者拆入子處理?互換機種有無作互換入子處理? 7 流道冷料是否足够长?潜片进胶的模具,进胶RIB冷料是否足够?是否有脱模斜度?是否预留可能加 大进胶口的空间? 1 最新產品與分模是否完全對得上? 2 是否已將分模轉成2D檔與組立圖對比?不同之處是否已修正? 3 模仁、入子等是否存在倒勾?是否已修正? 4 斜銷、滑塊行程是否足夠?有否考慮到斜銷與頂針、斜銷與斜銷相撞可能? 5 已拆入子、滑塊、斜銷等是否破水路?是否影響產品外觀?入子有无线切割圆角导致毛边问题?

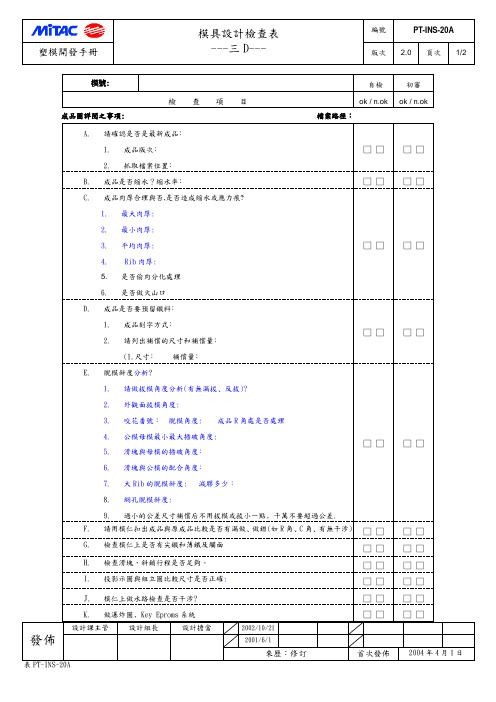

3D设计检查表

E.脫模斜度分析?

1.請做拔模角度分析(有無漏拔﹑反拔)?

2.外觀面拔模角度:

3.咬花番號: 脫模角度:成品R角處是否處理

4.公模母模最小最大插破角度:

5.滑塊與母模的插破角度﹕

6.滑塊與公模的配合角度﹕

7.大Rib的脫模斜度:減膠多少:

8.網孔脫模斜度:

9.過小的公差尺寸補償后不用拔模或拔小一點﹐千萬不要超過公差.

模號:

成品圖詳閱之事項:檔案路徑:

A.請確認是否是最新成品﹕

1.成品版次﹕

2.抓取檔案位置﹕

B.成品是否縮水?縮水率﹕

C.成品肉厚合理與否,是否造成縮水或應力痕?

1.最大肉厚:

2.最小肉厚:

3ห้องสมุดไป่ตู้平均肉厚:

4.Rib肉厚:

5.是否偷肉分化處理

6.是否做火山口

D.成品是否要預留鐵料﹕

1.成品刻字方式﹕

2.請列出補償的尺寸和補償量﹕

F.請用模仁扣出成品與原成品比較是否有漏做﹑做錯(如R角﹑C角﹑有無干涉)

G.檢查模仁上是否有尖鐵和薄鐵及爛面

H.檢查滑塊、斜銷行程是否足夠。

I.投影示圖與組立圖比較尺寸是否正確:

J.模仁上做水路檢查是否干涉?

K.做瀑炸圖﹐Key Eproms系統

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3D模具设计自检表一、产品

模号: 设计师: 审核: 日期:

二、模胚

1/ 4

制作人:肖友军

三、浇注系统及排气

四、冷却系统

五、前后模料及镶件

六、滑块

七、顶出系统

制作人:肖友军

10 斜顶有没有做一平位,防止注塑压力导致斜顶变形和错位

11 斜顶导向块侧面是否与膜胚贴死,且分割成2块,方便加工和装配!

12 斜顶顶出产品后至少2/3留在斜顶座里!

13 斜顶T槽侧面与斜顶座槽单边避空0.2MM,上平面与斜顶座避空0.5MM

14 一定要考虑斜顶的装配问题!(斜顶导向槽不能大于模仁模胚过孔)

15 斜顶座是否互相干涉?是否会撞到其他部件?

16 顶针的排布是否合理,与胶位成型位置不平的有没有做定位?

17 撑头位置,大小是否合理(撑头离模具边至少8MM,离顶针至少2MM)

18 撑头与顶针面板和顶针底板有没有做避空,一般单边避空1MM!

19 顶针与顶针面板和B板有没有避空,一般单边0.5MM(客户要求除外)

20

21

另附:各类刀具的最大加工深度:

制作人:肖友军。