最新-电子控制变量泵分析 精品

变量泵控制阀原理-概述说明以及解释

变量泵控制阀原理-概述说明以及解释1.引言1.1 概述概述部分的内容可以涵盖以下方面:变量泵控制阀作为一种重要的调节装置,在工业控制系统中扮演着至关重要的角色。

它是一种能够根据外部信号进行调节的设备,可以实现流体流量和压力的精确控制。

通过调节阀门的开度,变量泵控制阀可以对流体介质的流量进行精细调节,以满足工业生产过程中的各种要求。

在工业自动化控制过程中,变量泵控制阀被广泛应用于各个行业,包括化工、石油、电力、冶金等领域。

它不仅可以对流体传输系统中的流量进行控制,还可以对压力、温度等参数进行调节,从而实现对生产过程的智能化控制。

变量泵控制阀的工作原理基于机械和电子控制的相结合。

它通过电子调节电机或气动装置来改变阀门的开度,从而控制流体介质的流量。

变量泵控制阀的流量调节性能主要取决于阀门的开启程度和阀门内部的结构设计。

本文将对变量泵控制阀的原理进行详细解析,并介绍其在实际应用中的各种场景和案例。

通过对其工作原理和应用进行深入研究,可以更好地理解变量泵控制阀的作用和优势,为工业自动化控制系统的设计和优化提供参考。

1.2文章结构文章结构:本文将从两个方面来介绍变量泵控制阀的原理和应用。

首先,我们会详细介绍变量泵控制阀的原理,包括其工作原理、结构组成和工作过程中的关键因素等。

然后,我们将深入探讨变量泵控制阀在实际应用中的具体场景和案例,涵盖了工业、农业、建筑等多个领域。

通过这些实际案例,我们可以更好地理解变量泵控制阀的价值和作用。

为了更好地理解文章,本文将按照以下的结构进行组织。

首先,我们将在引言部分对变量泵控制阀的概述进行简要介绍,并明确文章的目的。

接下来,在正文部分的第一节中,我们将详细解析变量泵控制阀的原理以及其在控制系统中的作用和功能。

在第二节中,我们将通过实际应用案例来展示变量泵控制阀在不同领域中的应用,并探讨其在实际工程中的效果和优势。

最后,在结论部分,我们将对本文进行总结,并展望变量泵控制阀在未来的发展前景。

PLC控制的双恒压供水水泵站

课程设计说明书写作要求1 引言(主要写课题设计的目的、设计内容及要实现的目标)2 系统总体方案设计2.1 系统硬件配置及组成原理(要有系统组成图)2.2 系统变量定义及分配表2.3 系统接线图设计3 控制系统程序设计3.1 控制程序流程图设计3.2 控制系统的设计思路、程序设计等3.3 创新设计内容4 控制系统的上位机设计4.1 人机界面选择4.2 人机界面设计(通讯连接,变量设置,画面组态等)5 系统调试及结果分析5.1 PLC程序调试及解决的问题5.2 PLC与上位机联调5.3 结果分析结束语(主要写取得的效果、创新点及设计意义)参考文献附录:带功能注释的源程序及一些主电路图和PLC的外部接线图。

基于PLC控制恒压供水的设计——水泵控制学生:XXX指导教师:XXX内容摘要:生活都离不开水。

但如果水源离用水场所较远,就需要管路的输送。

而将水送到较远或较高的地方,管路中是需要一定的水压的,水压高了,才能将水送到远的或较高的楼层。

产生水压的设备是水泵,水泵转动的越快,产生的水压越高。

传统的维持管路的水压是建造水塔,水泵开的时候将水打到水塔中,水泵休息时,借助水塔继续供水。

水塔中的水位变化相对水塔的高度来说很小,也就是说水塔能维持的供水管路中水压的基本恒定。

但是,建造水塔需要发费财力,水塔还会造成水的二次污染。

那么,可不可以不借助水塔来实现恒压供水呢?当然可以,但是要解决水压随用水量的大小变化的问题。

通常的办法是:用量大时,增加水泵的数量或提高水泵的转动速度以保持管网中的水压不变,用水量小时又需做出相反的调节。

这就是恒压供水的基本思路。

这在电机速度调节技术不发达的年代是不可设想的,但今天办到这一点已变得很容易了,交流变频器的诞生为水泵转速平滑联系调节提供了方便。

交流变频器是改变交流电源频率的电力电子设备,输入三相工频交流点后,可以输出频率平滑变化的三相交流电。

鉴于社会的需求,设计一个由三台水泵组构成的生活、消防双恒压无塔供水泵站系统。

A4V 泵变量控制

orifice 1 mm Common errors during commissioning:

1) confusion of port P (50 bar konst.) and port PST

(10-45 bar)

pump stays on Vg min

2) orifice (1 mm) in N-control valve blocked

A4VSO...LR2DN

N-先导阀

N-控制阀

恒压控制阀 恒功率控制阀

A4VSO油泵变量方式

A4VSO...LR3GN

恒压控制 (远程) 恒功率控制 (远程) 流量控制 (先导控制)

A4VSO油泵变量方式

A4VSO...LR3GN

N-先导阀

N-控制阀

远程恒压控制阀 远程恒功率控制阀

A4VSO油泵变量方式

HD1P-control for A4VSH / A4VSG HD-控制阀

恒功率控制阀 变量活塞

A4VSO油泵变量方式

base: A4VSG

main modifications:

• port plate made of steel, not casted material

• bigger bearings of drive shaft

50 0 0

power curve (constant)

100

200

300

flow [l/min]

额定压力 由一根弹簧组成 的二次曲线恒功 率控制

起始变量点

400

A4VSO油泵变量方式

恒功率控制阀

A4VSO...LR2

A4VSO油泵变量方式

A4VSO...LR2D

变量泵图解课件

1 /83

Steve Skinner, Eaton Hydraulics, Havant, UK

Translate: Peng Liu, Eaton Hydraulics, EVHS

Copyright Eaton Limited 2003

柱塞泵

2 /83

介绍 产品

缸体和柱塞

3 /83

350 5000

38 /83

P

n > 1800

nMAX = 1800 r/min*

泵的最大正常的驱动速度为1800 r/min ,尽管开环360 cm3/rev 被限制在1500 r/min,尽管开环 750 cm3/rev 被 限 制 在 1200 r/min.

在某些应用中,可能超过规定的 最大驱动速度。 但这些应用必须 经过 Hydrokraft 工程部门审核

TVW闭环泵

32 /83

TVW

The control piston on the closed-loop transmission pump (TVW) is able to move the swash plate a variable amount either side of the neutral position thus controlling both the speed and direction of the hydraulic motor from the pump alone.

,

PVX PUMP

The pump pistons are hollow (to reduce weight) and lubrication holes feed pressurised fluid to the bearing surface between the slipper and swash plate.

恒压变量泵性能分析

恒压变量泵性能分析恒压变量泵的工作原理是通过驱动液体流经调节阀来调整输出流量和压力。

当泵的排量大小发生变化时,调节阀开度也会相应调整,使得输出压力保持不变。

恒压变量泵可分为定量与变量两种形式。

定量恒压变量泵的输出流量与输入轴转速成正比,而变量恒压变量泵则通过调节排量来实现流量的控制。

1.压力响应性能:恒压变量泵的压力响应速度是指从系统压力发生变化到泵输出压力调整到稳定状态的时间。

压力响应速度快表示泵的调节性能好,能够迅速响应系统压力变化。

常见的评价指标有:上升时间、调整时间和超调量。

这些指标可以通过实验测量和理论计算得出。

2.流量特性:恒压变量泵的流量特性指的是在工作压力下,其输出流量随泵输入转速的变化关系。

通常使用流量-转速特性曲线来表示。

流量特性曲线的斜率代表了泵输出流量对输入转速变化的敏感程度。

流量特性也可以通过实验测试获得。

3.效率:恒压变量泵的效率是指在给定的输出流量和压力条件下,泵所消耗的功率与输入功率的比值。

一般来说,泵的效率应尽可能高,以减少能源的消耗。

恒压变量泵的效率可通过实验测试获得。

4.稳定性:恒压变量泵的稳定性是指在恒定负载条件下,输出流量和压力的稳定程度。

稳定性好的泵能够在压力变化较大的工况下保持稳定的流量输出,从而实现对液压系统的有效控制。

5.寿命与可靠性:恒压变量泵的寿命与可靠性直接影响系统的稳定性和使用寿命。

恒压变量泵应具有良好的密封性能、耐久性和耐磨性,以提高其使用寿命和可靠性。

通过上述分析,可以对恒压变量泵的性能进行评估和比较,在液压系统中选择合适的恒压变量泵,并进行系统设计和优化。

同时,定期检测和维护恒压变量泵,保证其性能和稳定性,延长使用寿命。

变量泵工作原理及应用特点

变量泵工作原理及应用特点变量泵是一种常见的流体传动装置,其工作原理是通过摆线盘的旋转运动,驱动其中的活塞进行往复运动,从而实现流体的输送或增压。

变量泵由驱动部分、传输部分和控制部分组成,其中驱动部分由电机或其他动力源提供动力,传输部分由泵体、活塞、盘齿等部件组成,控制部分由控制阀和传感器等组成。

变量泵的主要工作原理是:在变量泵工作时,驱动部分驱动摆线盘进行旋转,摆线盘与泵体的摒轮啮合,使摆线盘沿着固定轨迹运动。

随着摆线盘旋转,与之相连的轴上的活塞也开始随之往复运动。

当活塞向内运动时,通过泵体中的吸入阀,从储油室吸入液体;而当活塞向外运动时,通过泵体中的放油阀,将液体排出。

通过不断的转动摆线盘,活塞不断地进行往复运动,实现了流体的输送或增压。

变量泵具有以下应用特点:1. 可变流量:变量泵通过调整摆线盘的转速或调整工作角度来控制流量的大小,可以根据需要进行调节。

因此,变量泵适用于需要流量灵活调整的场合,如机床、冶金设备等。

2. 高压力:变量泵设计合理,能承受较高的工作压力,适用于高压力的流体输送或增压。

由于其工作压力范围广,因此广泛应用于船舶、轮胎机械等高压力设备上。

3. 稳定性好:变量泵具有良好的稳定性,能够在长时间工作过程中保持较稳定的输出流量和压力。

这使得变量泵适用于需要连续工作的设备,并能稳定地提供所需的流体压力和流量。

4. 体积小巧:变量泵结构紧凑,体积小巧,安装方便。

由于体积小巧,变量泵适用于空间狭小的设备,同时也有利于设备的可移动性。

5. 低噪音:变量泵在工作过程中噪音较小,不会给周围环境和使用者带来过大的干扰。

这使得变量泵适用于对环境噪音要求较高的场合,如医疗设备、实验室等。

6. 低能耗:变量泵由于工作时只在需要流量和压力时才提供相应的输出,因此能耗较低。

这使得变量泵适用于对能耗要求较高的场合,如工程机械、工业设备等。

总之,变量泵作为一种常见的流体传动装置具有流量可调、压力高、稳定性好、体积小、噪音低和能耗低等特点,广泛应用于各个领域,为各种设备提供稳定的流体输送和增压服务。

变量泵系统的工作原理A

变量泵系统的工作原理

三通流量控制器

阀体

三通阀和二通阀在阀体中的位置

两通压力控制器

滑阀阀芯

梭阀

变量泵系统的工作原理

这是泵、二通阀,比例换向阀的工作路线图

变量泵系统的工作原理

标准系统的效率

变量泵系统的工作原理

由主溢流阀设定系统的最大工作压力 系统总是以最大流量工作

3

变量泵系统的工作原理

变量泵系统的工作原理

添加副标题

PSL∕PSV负载敏感型比例多路阀工作原理及事故处理

变量泵系统的工作原理

PSL∕PSV型比例多路阀是一种高质量的液压产品,每一件产品在出厂前都经过了严格的调试和检查,阀体,阀芯和控制零件等有相对运动的表面都经过硬化处理。但在使用过程中由于液压油的污染或不正常的使用,使阀件运动表面产生磨损或损害,导致阀不能正常工作。以下是对常见问题的说明。

事故处理: 流量太小(执行元件的动作太慢)(单个阀的功能动作)

二通压力补偿阀的故障处理:

二通压力补偿阀没有完全开启。 解决办法:拆开连接块和流量调节阀(二通流量调节阀)的活塞,检查是否平滑动作,以及节流嘴是否紧密地贴在阀座上。

二通压力补偿阀工作原理

变量泵系统的工作原理

变量泵系统的工作原理

二通压力补偿阀工作原理

变量泵系统的工作原理

压力切断 压力切断是一种压力控制,和我们以前用的定量系统的溢流阀的作用是一样的,当达到预先设定的压力值(20Mpa或25Mpa)时,它就将泵回摆至Vgmin。 此功能优先于功率控制,即恒功率控制在低于预先设定的压力值(压力切断设定值)时起作用。 压力控制功能内置于泵的控制装置,并在工厂内设定成规定压力值。 设定的范围:50~350bar

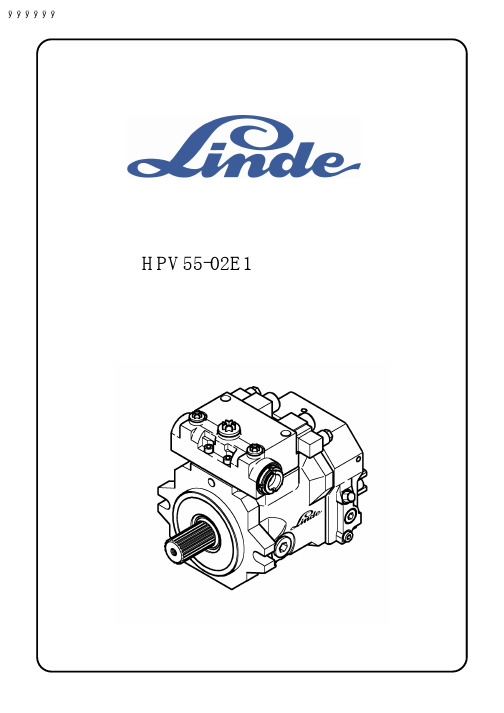

林德_HPV 02 E1电控闭式变量泵

电液比例控制变量柱塞泵HPV55-02E1ÿÿÿÿÿÿ作者:刘光成139100970252 13 - 789101112目 录页码标题液压原理图管路连接及油口说明功能描述总成结构图部件位置图E1变量控制块结构图机械零点结构培训资料HYDRAULICS12液压原理图(彩页)13E1变量控制示意图(彩页)电液比例控制斜盘式变量柱塞泵Page: 3/13功能描述HPV...-02系列是用于闭式液压驱动系统的斜盘式轴向柱塞变量泵。

E1控制是指利用比例电磁铁输入电流的大小控制泵的排量。

所有闭式回路所需的功能都被集成在泵上:-E1变量控制块。

控制主泵排量变化。

-补油泵。

内啮合齿轮泵,内吸式或外吸式;为闭式回路补油和提供变量控制压力。

-冷起动阀。

用于保护可能接在A口与F口之间的冷却器,避免因油温过低或滤油器堵塞造成补油泵工作压力过高,该阀的调定压力高于补油溢流阀压力。

-补油溢流阀。

用来限制补油压力。

-高压溢流阀/补油阀-将高压溢流阀与补油阀集成一体。

高压溢流阀限制闭式系统高压侧最高工作压力;补油泵供油通过补油阀向闭式系统低压侧补充因泄漏和冲洗而减少的油液,同时将油箱内经过冷却的油液与闭式系统中的油液进行置换。

功能描述1. 机械零点2. 液压零点3. 补油和高压油路5. 主泵变量过程6. 高压溢流阀/补油阀总成7. 冷起动阀和补油溢流阀DBE68. 补油泵-滤油器。

精度为10μ。

所有补油泵泵出的流量经其过滤后注入主泵。

每工作500小时更换一次。

1.机械零点发动机(或电机)不转动时,斜盘依靠机械力回中。

作用在变量柱塞6、7外面的两个弹簧1将斜盘2保持在中位,这就是所谓的机械零点。

机械零点在泵装配时调定,外部不可调。

2.液压零点发动机驱动主泵时,如果电磁铁My和Mz都不通电,或者输入电流小于起调电流,尽管有了控制油压K1,但因初级柱塞3没有位移,先导阀阀芯5处于中位,变量柱塞6、7均承受控制压力K1,斜盘保持在中位,主泵液压零点的调整已在出厂试验时完成,不得随意改动,必须调整时也要由专业人员来进行。

力士乐A8VO变量泵(个人苦心详解版)

A8V

O

55 80 107 140 200 55 80 107 140 200

●

❍

l

❍

❍ LA0H2

–

–

❍

❍

❍ LA0S

l

l

l

❍

– LA0K

–

❍

❍

l

❍ LA0KS

❍

❍

❍

❍

❍ LA0KH1

l

l

l

l

l LA0KH2

❍

❍

l

l

l LA0KH3

l

l

l

l

l LA1H2

–

–

l

l

l LA1S

❍

❍

❍

❍

– LA1K

–

❍

订货时请用文字说明所使用的液压油。

粘度范围

为获得最优效率和使用寿命,我们推荐工作粘度(在工作温度 时)在下列范围内选择:

νopt = 最佳粘度 16...36 mm2/s

开式回路中针对油箱温度。

粘度极限范围

极限粘度值如下: νmin = 5 mm2/s 短时 (t < 3 min) ,最高允许温度tmax = +115°C下。 νmax = 1600mm2/s, 短时(t < 3 min) ,冷启动(p < 30 bar, n ≤ 1000 rpm, tmin = -40°C)下。 请注意,最高允许油液温度115°C即使在局部也不可超过 (如轴承区)。轴承区的温度与压力和转速有关,它比平均 壳体泄油温度高12K。 温度在-40°C和-25°C之间时,需要采取特殊措施。请与我 公司联系。 有关在低温下使用的详细资料,参见RC 90300-03-B。

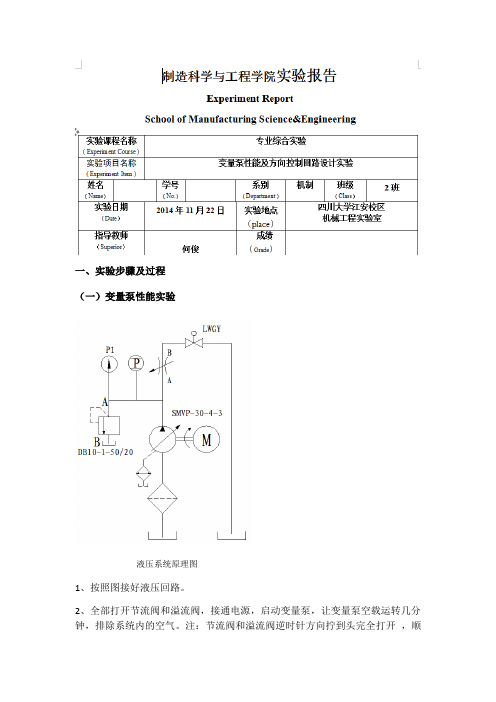

变量泵性能及方向控制回路设计实验

一、实验步骤及过程(一)变量泵性能实验液压系统原理图1、按照图接好液压回路。

2、全部打开节流阀和溢流阀,接通电源,启动变量泵,让变量泵空载运转几分钟,排除系统内的空气。

注:节流阀和溢流阀逆时针方向拧到头完全打开,顺时针方向拧到头完全关闭。

3、关闭节流阀,慢慢调调整溢流阀,将压力P调至作为系统安全压力,然后用锁母将溢流阀锁紧。

4、全部打开节流阀,使被试泵的压力最低,测出此时的流量,即为空载流量。

5、逐渐关小节流阀的通流截面,作为泵的不同负载,测出对应不同压力P i和流量q,将所测数据填入表1-1。

注意,节流阀每次调节后,须运转一、两分钟后,再测有关数据。

6、实验完成后,将节流阀,溢流阀全部打开,再关闭液压泵,关闭电源。

(二)变量泵方向控制回路设计实验步骤(1)将设计好的液压基本回路原理图交给实验指导老师进行检查;(2)按照液压基本回路原理图用液压胶管总成在QCS014实验台上搭建回路,并连接各位置传感器;(3)起动主机,进入万能自编界面,按事先设计好电磁阀的动作顺序表编程。

(4)搭建好的回路必须经过实验指导老师检查,以确认无误且回路完全符合实验要求和实验目的;(5)将溢流阀的调节手柄完全松开(逆时针转动);(6)起动实验台,打开变量泵开关;(7)调溢流阀使回路的压力为P1(P1≤3Mpa);(8)点击手动开关,检查动作顺序是否正确,之后点击自动开关,看回路和程序是否满足实验要求。

二、实验记录及数据处理1、填写液压泵性能实验数据记录表2、根据以上实验记录表,在实验报告中绘制q-P,-P曲线图,要求用坐标纸绘制。

三、实验问答题1、液压系统中溢流阀主要起什么作用定压溢流作用:在定量泵节流调节系统中,定量泵提供的是恒定流量。

当系统压力增大时,会使流量需求减小。

此时溢流阀开启,使多余流量溢回油箱,保证溢流阀进口压力,即泵出口压力恒定(阀口常随压力波动开启)。

稳压作用:溢流阀串联在回油路上,溢流阀产生背压,运动部件平稳性增加。

变量泵-闭式回路的控制方式

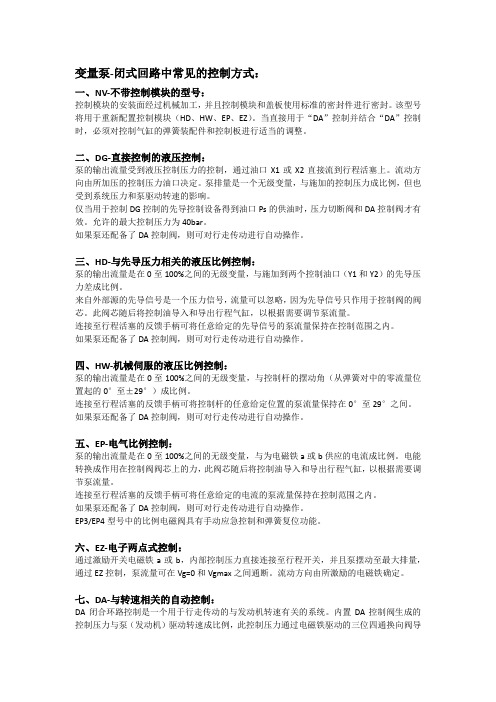

变量泵-闭式回路中常见的控制方式:一、NV-不带控制模块的型号:控制模块的安装面经过机械加工,并且控制模块和盖板使用标准的密封件进行密封。

该型号将用于重新配置控制模块(HD、HW、EP、EZ)。

当直接用于“DA”控制并结合“DA”控制时,必须对控制气缸的弹簧装配件和控制板进行适当的调整。

二、DG-直接控制的液压控制:泵的输出流量受到液压控制压力的控制,通过油口X1或X2直接流到行程活塞上。

流动方向由所加压的控制压力油口决定。

泵排量是一个无级变量,与施加的控制压力成比例,但也受到系统压力和泵驱动转速的影响。

仅当用于控制DG控制的先导控制设备得到油口Ps的供油时,压力切断阀和DA控制阀才有效。

允许的最大控制压力为40bar。

如果泵还配备了DA控制阀,则可对行走传动进行自动操作。

三、HD-与先导压力相关的液压比例控制:泵的输出流量是在0至100%之间的无级变量,与施加到两个控制油口(Y1和Y2)的先导压力差成比例。

来自外部源的先导信号是一个压力信号,流量可以忽略,因为先导信号只作用于控制阀的阀芯。

此阀芯随后将控制油导入和导出行程气缸,以根据需要调节泵流量。

连接至行程活塞的反馈手柄可将任意给定的先导信号的泵流量保持在控制范围之内。

如果泵还配备了DA控制阀,则可对行走传动进行自动操作。

四、HW-机械伺服的液压比例控制:泵的输出流量是在0至100%之间的无级变量,与控制杆的摆动角(从弹簧对中的零流量位置起的0°至±29°)成比例。

连接至行程活塞的反馈手柄可将控制杆的任意给定位置的泵流量保持在0°至29°之间。

如果泵还配备了DA控制阀,则可对行走传动进行自动操作。

五、EP-电气比例控制:泵的输出流量是在0至100%之间的无级变量,与为电磁铁a或b供应的电流成比例。

电能转换成作用在控制阀阀芯上的力,此阀芯随后将控制油导入和导出行程气缸,以根据需要调节泵流量。

连接至行程活塞的反馈手柄可将任意给定的电流的泵流量保持在控制范围之内。

(完整)变量泵的原理及应用

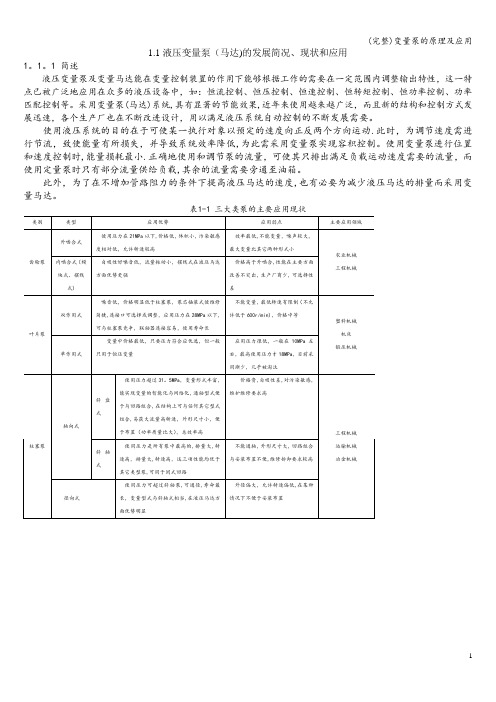

1.1液压变量泵(马达)的发展简况、现状和应用1。

1。

1 简述液压变量泵及变量马达能在变量控制装置的作用下能够根据工作的需要在一定范围内调整输出特性,这一特点已被广泛地应用在众多的液压设备中,如:恒流控制、恒压控制、恒速控制、恒转矩控制、恒功率控制、功率匹配控制等。

采用变量泵(马达)系统,具有显著的节能效果,近年来使用越来越广泛,而且新的结构和控制方式发展迅速,各个生产厂也在不断改进设计,用以满足液压系统自动控制的不断发展需要。

使用液压系统的目的在于可使某一执行对象以预定的速度向正反两个方向运动.此时,为调节速度需进行节流,致使能量有所损失,并导致系统效率降低,为此需采用变量泵实现容积控制。

使用变量泵进行位置和速度控制时,能量损耗最小.正确地使用和调节泵的流量,可使其只排出满足负载运动速度需要的流量,而使用定量泵时只有部分流量供给负载,其余的流量需要旁通至油箱。

此外,为了在不增加管路阻力的条件下提高液压马达的速度,也有必要为减少液压马达的排量而采用变量马达。

表1-1 三大类泵的主要应用现状排量类型型式模型样式容积排量图1—1 三大类泵的变量调节1.1。

2 叶片变量泵(马达)的研发历史和发展根据密封工作容积在转子旋转一周吸、排油次数的不同,叶片泵分为两类,即完成一次吸、排油的单作用叶片泵和完成两次吸、排油的双作用叶片泵。

根据叶片泵输出流量是否可调,又可分为定量叶片泵和变量叶片泵,双作用叶片泵均为定量泵。

根据叶片变量泵的工作特性不同可分为限压式、恒压式和恒流量式三类,其中限压式应用较多.恒压式变量泵一般系单作用泵。

该泵的定子可以沿一定方向作平衡运动,以改变定子与转子之间的偏心距,即改变泵的流量。

它的变量机能由泵内的压力反馈伺服装置控制,能自动适应负载流量的需要并维持恒定的工作压力。

在工作中,还可根据要求调节其恒定压力值。

因此,在使用该泵的系统中,实际工况相当于定量泵加溢流阀,且没有多余的油液从系统中流过,使能耗和温升都大大降低,缩小了泵站的体积。

变量泵的原理及应用

液压变量泵(马达)的发展简况、现状和应用1.1.1 简述液压变量泵及变量马达能在变量控制装置的作用下能够根据工作的需要在一定范围内调整输出特性,这一特点已被广泛地应用在众多的液压设备中,如:恒流控制、恒压控制、恒速控制、恒转矩控制、恒功率控制、功率匹配控制等。

采用变量泵(马达)系统,具有显著的节能效果,近年来使用越来越广泛,而且新的结构和控制方式发展迅速,各个生产厂也在不断改进设计,用以满足液压系统自动控制的不断发展需要。

使用液压系统的目的在于可使某一执行对象以预定的速度向正反两个方向运动。

此时,为调节速度需进行节流,致使能量有所损失,并导致系统效率降低,为此需采用变量泵实现容积控制。

使用变量泵进行位置和速度控制时,能量损耗最小。

正确地使用和调节泵的流量,可使其只排出满足负载运动速度需要的流量,而使用定量泵时只有部分流量供给负载,其余的流量需要旁通至油箱。

此外,为了在不增加管路阻力的条件下提高液压马达的速度,也有必要为减少液压马达的排量而采用变量马达。

表1-1 三大类泵的主要应用现状排量类型型式模型样式容积排量图1-1 三大类泵的变量调节1.1.2 叶片变量泵(马达)的研发历史和发展根据密封工作容积在转子旋转一周吸、排油次数的不同,叶片泵分为两类,即完成一次吸、排油的单作用叶片泵和完成两次吸、排油的双作用叶片泵。

根据叶片泵输出流量是否可调,又可分为定量叶片泵和变量叶片泵,双作用叶片泵均为定量泵。

根据叶片变量泵的工作特性不同可分为限压式、恒压式和恒流量式三类,其中限压式应用较多。

恒压式变量泵一般系单作用泵。

该泵的定子可以沿一定方向作平衡运动,以改变定子与转子之间的偏心距,即改变泵的流量。

它的变量机能由泵内的压力反馈伺服装置控制,能自动适应负载流量的需要并维持恒定的工作压力。

在工作中,还可根据要求调节其恒定压力值。

因此,在使用该泵的系统中,实际工况相当于定量泵加溢流阀,且没有多余的油液从系统中流过,使能耗和温升都大大降低,缩小了泵站的体积。

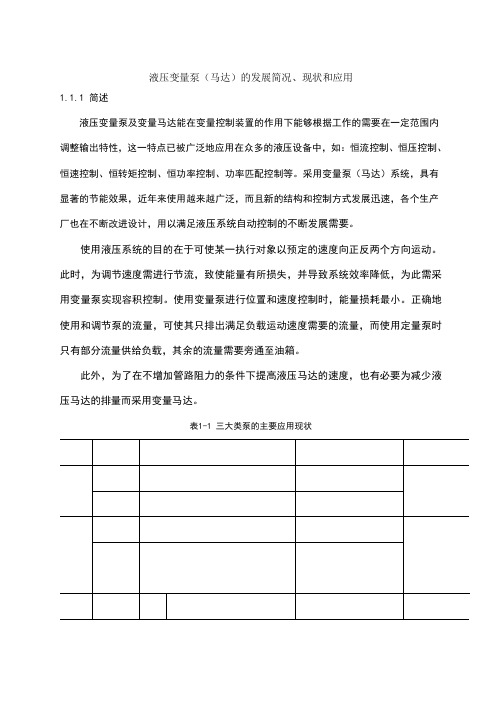

变量泵工作原理

变量泵工作原理

变量泵是一种通过调整泵入口的液体流量,以改变变量泵出口的流量和压力的装置。

它的工作原理是基于流体力学的原理。

变量泵的核心部件是由旋转的齿轮和外温弯管构成的变量机构。

当齿轮旋转时,通过变量机构的调整,流经齿轮与机壳间的液体流量可以被调整。

调整变量机构的方式可以通过机械、液压或电动方式实现。

具体工作原理如下:

1. 齿轮旋转:当变量泵启动时,驱动装置会使齿轮开始旋转。

2. 变量机构调整:随着齿轮的旋转,外温弯管的位置也会发生变化。

外温弯管的位移通过变量机构调整。

3. 流量调整:由于外温弯管的位置变化,液体在齿轮与机壳之间的通道大小也会相应改变。

通道变大时,流经齿轮与机壳间的液体流量增加;通道变小时,流量减少。

4. 压力调整:根据泵的工作需求,变量泵可以通过改变流量来调整出口的压力。

当流量减少时,出口压力增加;当流量增加时,出口压力减少。

变量泵的工作原理可通过调整变量机构来实现对流体流量和压力的精确控制。

这种变量控制泵适用于许多工业领域,如液压

系统、油田开发和汽车制造等。

它的使用可以提升系统的效率和性能。

变量泵参数

变量泵参数

变量泵是一种排量可调节的泵,其参数主要包括流量、压力和转速等。

具体如下:

1. 流量:变量泵的流量可以通过改变斜盘角度来调整,从而满足不同工况的需求。

2. 压力:变量泵的压力通常由液压系统的工作条件决定,通过压力传感器反馈给控制系统,以实现对泵输出压力的调节。

3. 转速:泵的转速也是影响流量的一个重要因素,可以通过改变泵的转速来调节流量。

4. 控制方式:变量泵的控制方式包括手动、机动、电动、液控和电液比例控制等,这些控制方式属于外加信号控制变量。

5. 变量机构:变量泵的变量机构有多种类型,可以根据实际需要进行选择,如自动控制泵的基本参数(包括压力、流量、功率等)按一定规律调节。

此外,变量泵广泛应用于冶金、矿山、工程机械、船舶、民航地面设备等液压传动领域。

它们可以根据系统的实时需求调整流量和压力,以提高系统的效率和性能。

在选择变量泵时,需要考虑具体的应用需求和工作条件,以确保泵的性能与系统的其他部分相匹配。

比例变量泵的介绍

比例变量泵的介绍比例变量泵的介绍比例变量泵是电液比例控制技术的重要元件之一,属容积调速控制系统范畴。

日本YUKEN、NACHI、德国REXROTH、BOSH等公司先后研制开发了多种比例变量泵,使比例控制技术得到了新的发展。

其节能效果明显的突出优点,适应了液压控制技术的发展趋势和客户的需求。

国外的一些高性能注塑机上已经应用了比例变量泵系统。

为使这一技术在国内塑机行业得到推广应用,震德公司新开发的CJ80M2V、CJ150M2V等机型率先配置了比例变量泵系统,使整机部分性能指标有了新的提高。

一、比例变量泵系统构成图1、图2分别是应用了比例变量泵的CJ80M2V、CJ150M2V机的液压原理图。

其中P1为负载敏感型比例变量柱塞泵,与CJ80M2、CJ150M2液压系统相比较,由原来的定量叶片泵+比例压力阀+比例方向流量阀转变为兼具比例压力、比例流量、负载压力反馈等多种复合控制功能的比例变量泵系统。

系统工作时,通过改变I1、I2两个电信号,对比例变量泵的排量参数(斜盘倾角)进行控制和调整,就可向系统提供驱动负载所需的压力和流量,控制十分简洁。

二、结构和工作原理图3所示为负载敏感型比例变量柱塞泵的结构图。

由该图可以看出,整个比例变量泵由斜盘式变量柱赛泵、比例先导溢流阀、比例先导节流阀、压力反馈阀、流量反馈阀、手动压力调整机构、手动流量调整机构等部分组成。

其工作原理是:当系统处于流量控制状态时,首先给油泵上的比例先导溢流阀输入一个电信号I1,由负载决定的系统工作压力在比例溢流阀设定的压力范围内变化时,比例先导溢流阀能可靠地关闭,油泵出口压力与负载压力保持一定的压差△P,在最高限压范围内能适应负载的变化,系统处于流量调节状态。

比例先导节流阀随给定的电信号I2的不同,保持相应的开口,在进出口压差确定的情况下,其输出流量只与I2有关,不受负载变化或油泵马达转速波动的影响。

这一结果的理论依据是下面的公式:Q=a.A 2.△P? ф 其中:Q 一通过阀口的流量L/min a 一流量因子0.6~0.9(由液压油粘度和节流口形状决定) A 一节流口面积cm2 △P 一节流口前后压差bar ф 一液压油密度kg/m3 √ 对于一特定的电信号I2,若比例先导节流阀进出口压差不变,表示油泵输出的流量与输入信号相对应。

A4VG系列变量泵伺服机构动态特性分析

1一推杆;2一主阀芯;3一弹簧拉杆;4一弹簧; 5一主阀体;6一限位螺钉;7一反馈杠杆 图1伺服阀内部结构图

图2系统原理图

设以为阀芯受到的弹簧力,Ao为控制油作用 于推杆的有效面积。忽略阀芯上的粘性摩擦力、瞬 态液动力和稳态液动力,则当平衡条件ApA。=以满

参考文献: [1]王益群,钟毓宁.机械控制工程基础[M].武汉:武汉理工大学

出版社,2001 [2]王春行.液压伺服控制系统(第二版)[M].北京:机械工业出

版社,1992 [3]刘长年.液压伺服系统的设计与分析[M].北京:科学出版社,

1985

[4]黄浩.机液伺服执行器的研究[J].武汉科技大学学报(自然 科学版),2001,24(1)

g 3 导 渣 q 椭 蜒

图4阶跃响应仿真曲线

从仿真图可以看出,系统响应有一定的延时,但 稳定,无震荡,超调量也不大。优化参数匹配,可使 系统既有较快的响应速度,又有较好的稳定性‘61。

4结论

A4VG系列变量泵的变量机构是一种典型的机 液伺服系统,结构紧凑,响应快速而平稳;仿真研究 结果与试验情况基本一致,说明伺服变量机构的数 学模型是正确的。

由上述条件,可以构造出优化设计的数学模型

为:

mi叭d,1)= p竽·z

了16Mr一[7.]≤0 5.z.91(d)=

[。 11]。

1『口

g:(d'2)=3丽2Mr/一M≤。 竹b口

g,(d)=[Js。]一丽"n'd30rs≤。

0.03≤d≤0.11 0.58≤Z≤1.25

(5)优化设计结果 采用在Turbo C环境下的通用优化设计程序库 OPB-2的接口编程,利用CVM01程序,可以得到优 化设计结果如下:

变量泵工作原理

变量泵工作原理

变量泵是指一种能够根据外部控制信号改变其输出量的泵,通常用于调节液体的流量或压力。

其工作原理主要包括以下几个方面:

1. 控制信号输入:变量泵一般通过控制信号来调节输出量,控制信号可以是电流、电压或数字信号等。

通过改变控制信号的大小或频率,可以改变泵的输出量。

2. 变量泵构造:变量泵通常由一个偏心轴、液压缸、可变宽度液压隙等组成。

其中,偏心轴的偏心度可以影响液压缸的容积,从而影响泵的输出量。

3. 输出量调节:控制信号输入后,变量泵的偏心轴会在控制下进行旋转。

通过旋转偏心轴,液压缸的容积可以改变。

当液压缸容积增大时,泵的输出流量或压力也会增加;当液压缸容积减小时,泵的输出量也会减小。

4. 反馈机制:为了使变量泵能够更准确地调节输出量,常常需要加入一个反馈机制。

这可以通过传感器来实现,传感器可以测量液体的流量、压力或其它相关参数,将实际值与期望值进行比较,并通过反馈信号调节控制信号的大小,从而实现输出量的精确控制。

总体而言,变量泵的工作原理是通过控制信号来调节泵的输出量,其中关键的组件是偏心轴和液压缸。

通过改变偏心轴的旋

转角度,液压缸的容积可以相应地改变,从而实现泵的流量或压力的调节。

反馈机制可以进一步提高控制精度和稳定性。

变量泵控制变量马达系统建模及控制

变量泵控制变量马达系统建模及控制王岩【摘要】The variablepump controlling variablemotor (VPCVM) is an essential nonlinear system with dualinput, singleoutput and coupling, for which regular control algorithms are ineffective to achieve the required control performances. Based on linearization theory for VPCVM, we propose an improved BangBang control algorithm for tackling the nonlinearity and the unsolvable coupling. First we develop a mathematical model of VPCVM involving the multiplication nonlinearity with the output variable; and then, we linearize the model by using the feedback linearization theory. Based on the linearized model, we develop the improved BangBang control algorithm to achieve the rapid control for VPCVM. Simulation results demonstrate that the proposed algorithm realizes the desired rapid control on VPCVM with performances higher than that of conventional control methods. Furthermore, this algorithm exhibits a strong robustness against the variations of rotational speed and load.%变量泵控制变量马达系统是一个双输入单输出耦合本质非线性系统,常规控制方法很难取得满意的控制效果.针对变量泵控制变量马达系统非线性和不可解耦的特点,提出基于线性化理论的变量泵变量马达Bang-Bang控制算法.首先建立变量泵控制变量马达系统数学模型,模型存在包括输出变量在内的相乘非线性,然后运用反馈线性化理论将非线性数学模型线性化,最后提出新的Bang-Bang控制算法实现变量马达的快速控制.仿真研究表明该算法可以实现系统快速控制,效果优于目前常规控制方法,而且算法对马达转速和负载变化都具有较强的鲁棒性.【期刊名称】《控制理论与应用》【年(卷),期】2012(029)001【总页数】6页(P41-46)【关键词】反馈线性化;Bang-Bang控制;鲁棒性【作者】王岩【作者单位】北京航空航天大学交通科学与工程学院,北京100191【正文语种】中文【中图分类】TP271.31 引言(Introduction)变量泵控制变量马达系统因具有效率高、调速范围宽等优点在大型采掘机械和部分工程机械中广泛应用,在不考虑系统泄漏时,马达转速为式中:ωm为马达转速,ωp为变量泵转速,qp为变量泵排量,qm为变量马达排量. 由式(1)可以看出,变量泵控制变量马达系统是一个双输入(变量泵排量和变量马达排量)单输出(变量马达转速)的双变量耦合本质非线性液压系统.当ωp一定时,对于期望转速ωm有无穷多组输入(qp,qm)满足要求,控制量存在不确定性,常规控制方法很难取得满意控制效果[1].目前变量泵控制变量马达系统有两种控制方法,一是将变量泵控制变量马达系统分解为变量泵控制定量马达和定量泵控制变量马达[2−3],这种控制方法降低了系统调速性能;二是变量泵和变量马达转速同时控制,文献[4−5]采用Takagi-Sugeno模糊算法实现变量泵变量马达系统控制,但响应速度比较低.近年来,微分几何理论的发展推动了非线性系统的研究,它在非线性系统的线性化与解耦控制中起到了重要作用[6−7].文献[8]采用微分几何方法解耦,运用反馈线性化方法对解耦后的系统进行线性化实现了磁浮列车搭接结构的非线性解耦控制;文献[9]运用微分几何理论和状态反馈控制律实现了交流异步电动机运行控制模型的完全线性化和解耦控制.变量泵控制变量马达系统是双输入、单输出非线性系统,无法实现解耦,但可以运用反馈线性化理论将其线性化,为其他控制算法的引入提供可能. 针对本文控制系统存在包括输出变量在内的相乘非线性,首先运用反馈线性化理论将马达转速表达成变量泵控制电压和变量马达控制电压的线性组合;其次在不解耦情况下,根据Bang-Bang[10−11]控制时间最优特点,提出新的Bang-Bang控制算法实现变量马达的快速控制.传统Bang-Bang控制器的输出仅取决于切换函数的正、负,新Bang-Bang控制器的输出不仅取决于切换函数的符号,而且还取决于控制量系数的正、负;最后通过仿真验证了控制算法的正确性和鲁棒性.2 变量泵控制变量马达系统建模及线性化(VPCVM model and linearization)变量泵控制变量马达系统如图1所示.图1 变量泵控制变量马达原理Fig.1 The principle of VPCVM2.1 变量泵控制变量马达系统建模(VPCVM model)变量泵排量控制:式中:Tp为变量泵的时间常数,kp为变量泵的比例系数,up为变量泵控制电压.变量马达排量控制:为了确保系统安全,马达的初始排量为全排量,最小排量为全排量的0.3倍,随着控制电压增加马达排量减小,因此马达实际排量为式中:qmmax为变量马达全排量,qmk为变量马达控制排量.式中:Tm为变量马达的时间常数,km为变量马达的比例系数,um为变量马达控制电压.变量泵流量方程:式中:Qp为变量泵的输出流量,Ctp为变量泵的总泄漏系数,P为变量泵高压腔压力. 液压马达的流量连续方程:式中:Ctm为变量马达的总泄漏系数,V0为变量泵高压腔一侧的总容积,βe为液压油弹性模量.马达的负载力矩平衡方程:式中:Jt为负载转动惯量,Bt为阻尼系数,TL为负载力矩.联立式(2)−(7)得令x1=qp,x2=qmk,x3=P,x4= ωm,则式(8)可以写为式中:由式(9)可以看出,式(9c)(9d)中存在包括输出量x4在内的相乘非线性,变量泵控制变量马达是一个双输入up和um、单输出ωm的本质非线性系统.将式(9)改写为式中:x=[x1x2x3x4]T为系统的状态,u=[upum]T为系统输入,系统输出:应用反馈线性化方法式(12)将式(10)进行线性化:式(12)中,符号Lfh(x)表示h关于f的Lyapunov导数,其定义为Lfh(x)= f(x).由由式(12)得式中:由式(13)可以看出,变量泵控制变量马达系统是一个双输入up和um、单输出ωm 的系统,使用反馈线性化将其转化为线性关系,通过控制up和um使系统的输出y 满足要求.3 变量泵控制变量马达Bang-Bang控制算法(Bang-Bang control for VPCVM) 线性化以后变量泵控制变量马达系统是一个双输入单输出不可解耦模型,为了实现系统时间最优控制,在不解耦情况下将Bang-Bang控制理论引入系统控制.3.1 Bang-Bang控制的原理(Principle of Bang-Bang control)Bang-Bang控制又称时间最优控制,设非线性时变系统的状态方程由下列微分方程描述[12]:初始条件为x(t0)=x0.目标集条件为S(t),x(t)∈S(t).性能指标为J(t)=1dt=tf−t0.控制u(t)是受限的,即|u(t)|≤M.现在的问题是要求最优控制函数,使系统从x0最快转移到终值状态xj:J()≤J(u),u∈Ω.对象的状态方程(12)满足一定条件时,受限控制uj(t)的最优解为其中:(t)为开关函数,∆表示不确定.3.2 变量泵变量马达系统Bang-Bang控制算法(Bang-Bang control for VPCVM) 根据式(13)和第3.1节Bang-Bang控制原理,采用式(15)可以实现变量泵控制变量马达的时间最优控制,也就是使系统响应最快[10−11].变量泵控制电压up∈[−M,+M],变量马达控制电压um∈[−N,+N].定义马达转速误差e:式中:e为马达转速误差;yd为马达期望转速.取切换函数式中c1,c2满足hurwitz条件.根据Bang-Bang控制原理和式(13),变量泵变量马达系统Bang-Bang控制算法思想如下:1)如果切换函数q>0,则可以解释为系统输出y小于期望yd,必须使y增大.2)要快速增大y,则必须快速增大y(1);要快速增大y(1),则必须快速增大y(2);要快速增大y(2),则必须快速增大y(3);要快速增大y(3),则必须使式(13)中的G1(x)up>0和G2(x)um>0.3)要使G1(x)up>0,有两种情况:如果G1(x)>0,则up=+M;如果G1(x)<0,则up=−M.同理可以推导出其他情况,如图2所示.图2 变量泵控制变量马达Bang-Bang控制律Fig.2 Bang-Bang control law for VPCVM根据图2得基于线性化理论的变量泵变量马达Bang-Bang控制律如表1所示.表1 变量泵控制变量马达Bang-Bang控制律Table 1 Bang-Bang control law for VPCVM注:“+”表示大于零,“−”表示小于零,“x”表示不论何值,“不变”表示控制信号保持不变.q G1(x) up G2(x) um+ + +M + +N+ − −M − −N− + −M + −N−−+M−+N 0 x 不变 x 不变由表1可以看出,在基于线性化理论的变量泵变量马达Bang-Bang控制算法中,只需根据切换函数q,G1(x)和G2(x)的正负就可确定变量泵up和变量马达控制量um,避免出现引言中提到对于期望ωm有无穷多组(up,um)问题,且大大减少了算法的计算量.传统Bang-Bang控制器的输出仅取决于切换函数q的正、负,而新Bang-Bang控制器的输出不仅取决于切换函数的符号,而且还取决于控制量系数G1(x)和G2(x)的正、负,这是两者之间的不同,也是本文解决多输入单输出系统快速性的创新点. 3.3 零动态分析(Analyse of zero-dynamics)系统输出的李导数为:根据相对阶定义,公式(9)描述的系统相对阶γ=3,小于系统的相对维数n=4.由伏柔贝尼斯定理可知:存在n−γ =1个函数ξ(x),使其满足Lgξ(x)≤dξ(x),g≥0,且满足秩条件:求得一个解为则当y===0时,系统零动态方程为由式(9a)可以看出,x1是一个惯性环节,根据第3.2节控制算法可知输入up有界,则x1有界.由式(20)可以看出,ξ也是一个惯性环节,当x1有界时,ξ有界.由此可以看出,系统零动态稳定.4 传统控制算法仿真研究(Traditional control law simulation)变量泵控制变量马达系统,采用上海柴油机股份有限公司的D6114ZG9B型柴油机,Linde公司型号为HPV75--02变量泵和型号为HMV105--02变量马达(注:马达最大排量为全排量,最小排量为0.3倍全排量).系统参数:工程机械中将变量泵控制变量马达系统分解为变量泵控制定量马达和定量泵控制变量马达两个阶段来控制,为此传统控制算法分为3种形式,即变量泵控制定量马达系统、定量泵控制变量马达系统和变量泵变量马达独立PID控制,下面分别加以研究.4.1 变量泵控制定量马达(Variable displacement pump control fixed displacement motor)图1中马达为定量马达,排量为60cc/rev,负载TL=50N·m,变量泵采用PID控制,控制参数为kp=0.0015,ki=0.0015,kd=0.0002,马达转速响应如图3所示,在马达期望转速ωmp=150rad/s时,系统超调量0.7%,调节时间tp=0.75s.4.2 定量泵控制变量马达(Fixed displacement pump control variable displacement motor)图1中泵采为全排量,马达采用PID控制,控制参数为kp=0.0002,ki=0.0008,kd=0.0001,负载TL=50N·m,马达转速如图3所示,在马达期望转速ωmp=150rad/s时,系统超调量1.9%,调节时间tp=0.82s.图3 传统算法下变量泵变量马达系统响应Fig.3 Motor speed of VPCVM controlled by traditional control law4.3 变量泵变量马达独立PID控制(PID control for variable displacement pump and variable displacement motor)图1中变量泵和变量马达控制,采用PID控制算法,负载TL=50N·m,变量泵变量马达独立控制马达信号速度响应如图3所示,系统超调量0.5%,调节时间为0.631s.在马达期望转速ωmp=150rad/s时,超调量0.5%,调节时间tmp=0.631s,此时变量泵和变量马达排量如图4所示.图4 变量泵变量马达独立控制排量百分比Fig.4 Pump and motor displacement percent由图3可以看出tmp<tp<tm,也就是说变量泵控制变量马达系统比变量泵控制定量马达系统或者定量泵控制变量马达系统响应速度快.由图4可以看出,变量泵和变量马达各自独立控制时在t∈[0.2,0.5]区间内存在排量耦合现象,影响系统的响应速度.5 基于新的Bang-Bang算法仿真(Simulation based on the new Bang-Bang) 根据第3部分新的Bang-Bang算法原理,取式(17)中的参数c1=0.04,c2=0.0001进行仿真研究,仿真分为两种情况,即相同负载不同转速和相同转速不同负载.5.1 相同负载不同转速仿真(Simulation under the same load and different speed)当负载TL=50N·m,马达期望转速为ωm1=50rad/s,ωm2=100rad/s,ωm3=150rad/s时,在新Bang-Bang控制算法作用下系统响应如图5所示,在ωm3=150rad/s时变量泵和变量马达排量百分比如图6所示.图5 相同负载不同转速仿真Fig.5 Simulation under the same load and different speed图6 转速150rad/s时泵和马达排量百分比Fig.6 Pump and motor displacement percent at motor speed 150 rad/s由图5可以看出,采用新Bang-Bang控制器可以实现变量泵变量马达系统的控制,在马达期望转速ωm3=150rad/s时,系统调节时间t1s=0.275s,系统无超调量、无溢流.同时,可以实现马达期望转速ωm1=50rad/s, ωm2=100rad/s和ωm3=150rad/s的控制,且性能基本相同,验证了基于反馈线性化Bang-Bang控制器具有较强的鲁棒性.对比第4部分变量泵控制变量马达系统传统控制算法可以看出,基于反馈线性化Bang-Bang控制器提高了系统响应速度,减小了超调量,算法具有明显优势.由图6可以看出,变量泵排量要么是全排量,要么是零;变量马达要么是0.3倍全排量,要么是全排量.系统压力建立起来后,当泵是全排量时,马达为0.3倍全排量;当泵为零排量时,马达为全排量,根据式(1)可以看出,此时系统响应速度最快.根据式(1)马达转速原理,对比图4和图6变量泵和变量马达控制信号,可以看出基于新的Bang-Bang算法变量泵变量马达控制较变量泵和变量马达独立控制具有明显优势,也揭示了新的Bang-Bang算法可以加快系统响应速度的原因.5.2 相同转速不同负载仿真(Simulation under the same speed and different load)采用新Bang-Bang控制器进行马达转速控制,马达期望转速ωm=100rad/s,外部负载分别为TL1=50N·m,TL2=100N·m和TL3=150N ·m,系统响应如图7所示. 图7 相同转速不同负载仿真Fig.7 Simulation under the same speed anddifferent load由图7可以看出,对于马达期望转速ωm=100 rad/s,当外部负载TL1=50N·m时,系统调节时间t1s=0.2s,超调量σ1=0.01%;当外部负载TL2=100N·m时,系统调节时间t2s=0.213s,超调量σ2=0.05%;当外部负载TL3=150N·m时,系统调节时间t3s=0.228s,超调量σ3=0.5%,仿真结果表明在负载大范围内变化时系统性能基本不变,说明基于线性化理论变量泵控制变量马达Bang-Bang控制算法具有较强鲁棒性.6 结论(Conclusion)通过对变量泵控制变量马达系统的研究,得出以下3点结论:1)变量泵控制变量马达系统是一个双输入单输出的本质非线性系统,可以运用反馈线性化理论进行线性化,但由于其是单输出系统所以不能解耦;2)基于反馈线性化理论的变量泵变量马达Bang-Bang控制算法可以实现系统快速控制,对转速及负载变化的有较强鲁棒性,而且算法简单、计算量小;3)传统Bang-Bang控制器的输出仅取决于切换函数q 的正、负,而新Bang-Bang控制器的输出不仅取决于切换函数的符号,而且还取决于控制量系数G1(x)和G2(x)的正、负,该算法对多输入单输出系统控制具有借鉴作用.参考文献(References):【相关文献】[1]王岩,付永领,牛建军.变量泵-变量马达自适应控制算法研究[J].中国机械工程,2009,20(10):1173–1179.(WANG Yan,FU Yongling,NIU Jianjun.Adaptive control algorithm for variable pump-variable motor system[J].China Mechanical Engineering,2009,20(10):1173–1179.)[2]SANELIUS M.On complex hydrostatic transmissions[D].Link ping,Sweden:Link PingStudies and Technology,1999.[3]万丽荣,赵胜刚,沈潇,等.基于MATLAB/SIMULINK的变量泵变量马达调速系统动态仿真[J].煤矿机械,2007,8(2):26–28(WAN Lirong,ZHAO Shenggang,SHEN Xiao,et al.Dynamic simulation ofvariable displacementpump variable displacement motor volume speed-modulating system based on MATLAB/SIMULINK[J].Coal Mine Machinery,2007,8(2):26–28.)[4]SCHULTE H.LMI-based observer design on a power-split continuously variable transmission for off-road vehicles[C]//2010 IEEE International Conference on Control Applications.Yokohama,Japan:IEEE Control Systems Society,2010:713–718.[5]SCHULTE H,GERLAND P.Observer design using T-S fuzzy systems for pressure estimation in hydrostatic transmissions[C]//Proceedings of 2009 the 9th International Conference on Intelligent Systems Design and Applications.Washington:IEEE Computer Society,2009:779–784.[6]KAZMIERKOWSKIM P,SOBCZUK D L.High performance induction motor control via feedback linearization[C]//Proceedings of the IEEE International Symposium on Industrial Electronics. Piscataway,NJ:IEEE,1995:633–638.[7]PAYAM F A.Robust speed sensorless control of doubly-fed induction machine based input-output feedback linearization control using a sliding-modeobserver[C]//International Conference on Power Electronics Drives and Energy Systems for Industrial Growth.Piscataway,NJ:IEEE,2006:1–5.[8]刘恒坤,郝阿明,常文森.磁浮列车搭接结构的非线性解耦控制[J].控制理论与应用,2009,26(8):899–902.(LIU Hengkun,HAO Aming,CHANG Wensen.Nonlinear decoupling control of the join-structure in a maglev train[J].Control Theory&Applications,2009,26(8):899–902.)[9]王文涛,刘学佳.基于反馈线性化理论的异步电动机解耦控制[J].沈阳工业大学学报,2009,31(1):22–25.(WANG Wentao,LIU Xuejia.Decoupling control of asynchronous based on feedback linearization theory[J].Journal of Shenyang University ofTechnology,2009,31(1):22–25.)[10]张强,冯树兴,岳巍强.基于神经网络的大容积环境温度模拟系统的控制策略[J].控制理论与应用,2006,23(3):429–432.(ZHANG Qiang,FENG Shuxing,YUE Weiqiang.Control strategy of large volume temperature simulating system based on neural networks[J].Control Theory&Applications,2006,23(3):429–432.)[11]丁青青,王赞基.时间最优控制算法及其在SVC控制中的应用[J].清华大学学报(自然科学版),2004,44(4):442–445.(DING Qingqing,WANG Zanji.Optimal-time controller for a control system of non-linear SVC power systems[J].Journal of TsinghuaUniversity(Science&Technology),2004,44(4):442–445.)[12]王占林.近代液压控制[M].北京:机械工业出版社,1997.(WANG Zhanlin.Modern Hydraulic Control[M].Beijing:China Machine Press,1997.)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

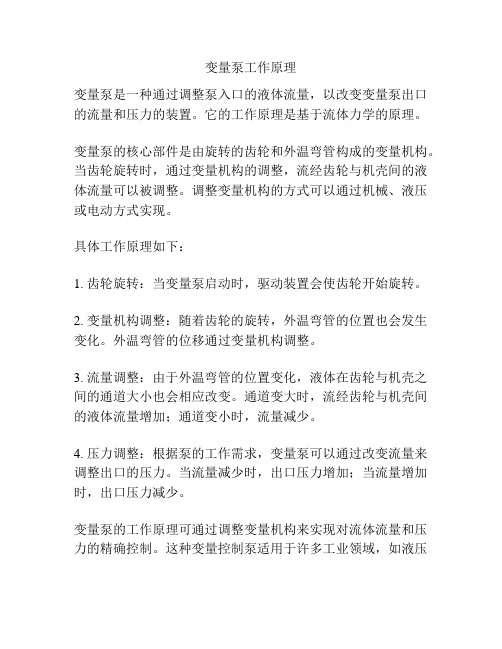

电子控制变量泵分析

现代社会信息化的快速发展,导致液压传动系统的信息化程度也越来越高,出现了大量的数字化液压元件。

作为液压传动的动力元件—液压泵,其数字化的水平很大程度上决定了系统的信息化水平,特别是在大功率应用场合,其影响更为明显。

传统的变量泵不同的控制功能对应不同的机械结构,实现复杂的复合控制时,往往是不同功能的结构叠加,导致其结构复杂,调试困难,故障概率大。

数字化的变量泵可以通过嵌入控制器的程序,利用软件代替传统的单独功能的变量阀,方便的实现对流量、压力等参数进行调整进而实现各种复杂的控制,可以与负载功率相匹配实现最佳工作状态,达到提高控制性能和节能的目标。

因此,电子控制变量泵的研究具有很强的工程理论和应用价值[1]。

1电子控制变量泵的工作原理电子控制变量柱塞泵由轴向柱塞变量泵、电液比例阀、变量液压缸、运算放大器、流量传感器、压力传感器和位移传感器组成,如图1所示。

恒压力控制当负载压力升高时,压力信号通过传感器反馈给控制器4,通过运算输出电流信号使电液比例阀2的左位起作用,高压油进入变量液压缸3的腔,活塞杆左移,推动斜盘使倾角变小,泵的供油量减少,系统压力降低。

当压力降低时,压力信号传送给控制器4,经控制器运算输出电流信号使电液比例阀2的右位起作用,高压油进入变量液压缸3的左腔,活塞杆右移,推动斜盘倾角变大,泵的供油量增大,压力升高。

通过闭环压力控制使泵的压力稳定在某一恒定值,实现电子控制变量泵的恒压控制,恒压控制流程如图2所示。

流量控制当流量增大时,流量信号输送给控制器4,经过控制器运算输出电流信号使电液比例阀2的左位起作用,高压油进入变量油缸的右腔,活塞杆左移,推动斜盘倾角减小,泵的流量减小。

当流量减小时,流量信号通过控制器输出信号使电液比例阀2的右位起作用,高压油进入变量油缸的左腔,活塞杆右移,斜盘的倾角增大,输出流量增大。

通过流量传感器的反馈作用使流量恒定在某一恒定值。

其流量控制流程如图3所示。

功率是压力和流量相乘,功率控制时,设定功率值除以反馈压力信号得出流

量值的大小。

压力增大时,流量按照功率曲线减小。

压力减小时,流量按照功率曲线增大。

其控制流程如图4所示。

2数学模型的建立21伺服比例阀的特性对于小质量阀芯弹簧环节的处理由于比例控制不是开关控制,因此阀芯运动化为分段一阶方程不再适用。

阀的运动模型可简化为数学方程[2]。

简化模型如图5所示。

22斜盘组件动态特性斜盘组件由变量活塞推动,变量活塞受控制滑阀控制。

如图6所示,控制滑阀阀口流量可用以下线性化公式表示。

通过阀口的流量流入变量活塞左腔。

此流量与从活塞右腔泄露至左腔的油一起产生使活塞向右运动的23液压泵输出压力特性变量活塞位移的向右运动的方向使泵的排量减小。

泵的流量增量式为=-式中———泵的输出流量;———变量泵的排量梯度;———泵的转速,通常视为常数。

考虑油液的弹性和泄漏影响后,泵输出流量的连续性方程为--1-2-1β1-=β式中———泵输出负载的容积;———负载流量;———泵的总泄漏系数。

式中β1项的值相对较小,可不计。

3最小值控制器的设计电子控制变量泵具有多种控制功能,不仅能够实现独立的流量、压力和功率控制功能,而且能够通过改变参数方便的实现复合控制。

从变量泵的工作模式情况看,主要有流量、压力和功率3种模式以及它们之间的组合。

其结构如图7所示。

在图中功率信号是设定值。

控制器中依次进行压力、功率和流量的比较,确定变量泵的工作模式,随后产生对应的排量指令值,由控制器校正放大后输出到伺服比例阀。

在进行最小值比较时,需要考虑各种模式下所对应的控制误差,以确保工作的可靠性[4]。

4仿真分析论文设计了最小值控制器,利用仿真软件建立了变量泵仿真模型。