催化裂化油浆系统结垢现象分析及对策

催化裂化装置结焦原因分析及对策研究

催化裂化装置结焦原因分析及对策研究催化裂化装置在长期运行过程中,由于操作条件、催化剂质量、原料质量等因素的影响,很容易出现结焦现象,严重影响装置运行稳定性和经济效益。

本文从结焦原因和处理方案两个方面进行分析研究。

一、结焦原因分析1. 催化剂质量不佳催化剂质量不佳往往会导致催化剂中的焦炭生成速度变快,一旦催化剂中焦炭过多,就会对催化剂活性和选择性进行破坏,进而导致催化剂失活。

而失活的催化剂不仅容易出现结焦现象,更会对生产造成较大的经济损失。

2. 操作条件不当操作条件不当也是造成催化裂化装置结焦的主要原因之一。

比如炉温过高、压力过低、流量过大等,都容易导致原料在装置内过热、过量分解,从而增加结焦风险。

3. 原料质量不稳定催化裂化装置原料质量的稳定性很重要。

如果原料中存在杂质、异物等不良物质,就容易引起催化剂中焦炭的快速生成,导致结焦现象的出现。

同时,原料成分的波动也容易影响催化剂的活性,从而增加催化剂失效的风险。

二、对策研究1. 改进催化剂质量针对催化剂质量不佳的问题,应优化催化剂生产的技术、提高催化剂活性等手段,尽可能延长催化剂寿命,减少催化剂中焦炭的生成,从根本上防止结焦现象的出现。

2. 优化操作条件优化操作条件是解决结焦问题的重要途径。

比如合理控制装置温度、压力、流量等参数,减小原料在装置内的分解程度,减少催化剂中焦炭的生成率,有效地增加装置运行的稳定性。

结语催化裂化装置结焦问题是长期以来困扰生产工艺的难点之一,笔者在此分析了造成结焦的原因,并提出了相应的防治策略。

不过,避免催化裂化装置结焦问题的出现,仅仅通过以上几种手段还是不够的,需要生产人员和技术人员综合发力,从各个方面对催化裂化装置进行管理和运行,以确保装置平稳运行,为生产水平的提高提供有力支持。

催化裂化装置烟气脱硫系统结垢原因分析及应对措施

催化裂扮装置烟气脱硫系统结垢原因分析及应对措施引言在石油化工生产过程中,催化裂扮装置广泛应用于石化行业中,它能够将重油转化为轻油和石油气,满足日益增长的能源需求。

然而,催化裂扮装置烟气脱硫系统在运行过程中会产生结垢问题,严峻影响设备的正常运行和脱硫效果。

本文将对催化裂扮装置烟气脱硫系统结垢问题的原因进行分析,并提出相应的应对措施。

一、催化裂扮装置烟气脱硫系统结垢原因分析1. 硫酸铵结垢烟气脱硫系统中使用的吸纳液中常含有硫酸铵,随着脱硫液循环使用,硫酸铵溶液中的硫酸铵会被氧化生成硫酸,而硫酸在高温环境中溶解度较低,容易结晶沉积在设备内壁上。

2. 碳酸钙结垢烟气脱硫液中常含有一定量的钙离子,烟气中的二氧化碳与钙离子反应生成碳酸钙,而碳酸钙在高温条件下结晶沉积,导致结垢问题。

3. 硫酸钙结垢烟气脱硫液中的硫酸钙浓度过高,超过了饱和度,或者温度提高时,硫酸钙会从溶液中析出结晶,生成结垢。

二、催化裂扮装置烟气脱硫系统结垢应对措施1. 控制吸纳液质量提高吸纳液性能,控制吸纳液中硫酸铵的浓度,缩减硫酸铵被氧化的速度。

增加吸纳液的循环次数,降低硫酸铵的浓度,缩减结垢的可能性。

2. 控制钙离子含量通过分析烟气成分,合理控制脱硫液中的钙离子含量,缩减碳酸钙的生成,降低烟气脱硫系统的结垢风险。

可以实行预处理方法,如提前剔除烟气中的二氧化碳等方法。

3. 降低硫酸钙浓度通过加强脱硫液的循环,增加氧化还原剂的投加量等方式,降低硫酸钙浓度,控制其不超过饱和度,缩减硫酸钙的析出。

4. 定期清洗结垢定期对烟气脱硫设备进行清洗,去除结垢,保证设备的通畅。

可以接受化学清洗或机械清洗等方式,依据结垢的状况选择合适的清洗剂和清洗方法。

5. 加强监测与维护加强对催化裂扮装置烟气脱硫系统的监测与维护,定期检查设备是否存在结垢状况,准时实行措施进行处理,防止结垢问题进一步恶化。

结论催化裂扮装置烟气脱硫系统结垢问题的产生主要与硫酸铵、碳酸钙、硫酸钙的析出有关。

催化裂化油浆系统结焦原因及对策

催化裂化油浆系统结焦原因及对策摘要:催化裂化装置随着原料的重质化,结焦现象趋于严重,成为影响装置长周期运行的主要因素之一。

油浆系统结焦严重影响装置后期的平稳运行。

文章提出了治理对策,可供同行借鉴。

关键词:催化裂化,结焦原因,治理对策,长周期运行,油浆系统近年来,随着国内外原油的重质化和劣质化,催化裂化在原油深度加工、提高轻质油收率与炼油厂经济效益等方面一直发挥着重要作用,发展极为迅速。

由于渣油具有较大的结焦倾向,我国多数炼油厂的催化裂化装置都发生过严重的结焦。

“催化裂化协作组”的专题调研报告显示[1],重油催化裂化提升管、沉降器及分馏系统中结焦非常普遍且严重,特别是沉降器结焦对催化裂化装置的影响最为严重。

因结焦造成工业装置非计划停工次数几乎占总停工次数的2/3,是重油催化裂化工业装置长周期运转的严重制约因素,直接影响到催化裂化装置的长周期安全运行和炼油厂的经济效益。

国内研究者对重油催化裂化装置的结焦做了大量研究工作,并取得了一定成果。

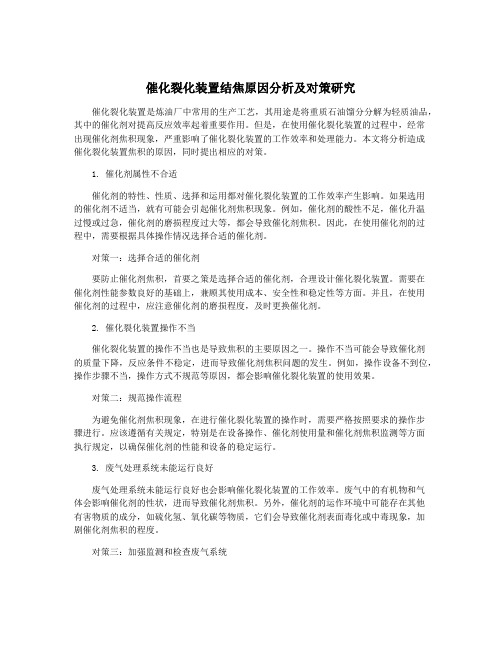

公司催化裂化装置停工检修发现,结焦严重主要集中在油浆系统,而并非是沉降器(如下图)。

图油浆换热器213及油浆备用泵209出口管线结焦情况1 油浆系统结焦机理催化裂化装置因其重油、高温的工艺特点,决定了结焦的客观性。

油浆系统结焦的机理:油浆结焦物由有机物和无机物组成。

有机物主要由各类重质烃缩聚物组成,无机物主要是催化剂粉末。

油浆中多环芳烃、胶质、沥青质等各类不饱和烃在高温下,由氧和金属引发催化作用,容易脱氢产生芳烃自由基,通过自由基链反应而产生高分子聚合物。

随着聚合物和缩合物的平均相对分子质量的不断增大,其在介质中的溶解度逐渐减小,析出后黏附在设备表面,当遇到催化剂时,易聚集成颗粒,已经黏附在表面的聚合物也能起到捕获剂的作用,加快颗粒的沉积和生焦。

2 油浆系统结焦部位及分析分馏系统的结焦部位主要发生在分馏塔底部舌形塔盘、人字挡板、塔底、油浆泵入口、油浆管线及油浆换热器等部位。

催化裂化油浆结焦原因及对策

催化裂化油浆结焦原因及对策标签:催化裂化;油浆结焦;解决对策在我国炼油厂的催化裂化过程当中,油浆系统当中产生的结焦结垢问题直接影响到了催化裂化设备的正常工作,主要是因为产生大量的结焦结垢物质,直接降低了热换器的热转化效率,同时提高了管道当中材料输送的阻力,进而造成了蜡油渣油的热转换效率降低。

系统内部产生的蒸汽量减少,同时整个反应设备在工作过程当中的能源消耗量加大,油浆当中多余的热量无法及时被排除,进而造成了整个反应系统内部的热平衡性下降,严重的情况下还直接造成油浆输送系统堵塞,进而影响到了整个生产过程的正常进行。

在最近几年发展过程当中,我国炼油厂的催化裂化原材料质量都不是非常理想,外加上在加油的催化裂化技术方面一直是难以攻克的难题。

因此,催化裂化油浆结焦和结垢的问题受到了各大化工企业的广泛关注,必须要采取相应的解决措施来解决这一问题。

1.催化裂化油浆结焦问题分析1.1温度问题的影响从催化裂化的整个反应过程中可以看出,该反应过程中会受到温度的影响,在相同的催化设备当中分馏塔的底部温度越高,那么出现的结焦现象就越明显。

针对己经产生结焦问题来讲,随着温度不断提高整个反应过程的结焦问题就更加明显,就在模拟FCC油浆的结焦单元当中所得出的结论非常明显。

1.2氧含量的影响通过模拟实验分析了FCC油浆当中产生结焦单元的具体原因,通过向试管当中通入一定量的空气或者是氧气,可以看出在不同量的空气和氧气掺入的情况下,对结焦问题的影响比较明显,其中如果空气或者氧气的参与量较大,那么结焦的问题就越严重。

由此可以看出氧气含量的多少对结焦问题的影响非常明显。

1.3固体和电效应影响通过实际的生产过程可以看出,在催化裂化反应过程当中,如果增加油浆内部的沉降器和过滤器设备之后,在产生结焦和结垢的问题上有着明显的缓解。

因此,这一现象也可以得到充分的证明,从中可以得出催化裂化反应过程中油浆当中,所存在的固体杂质对结焦问题的影响比较明显。

催化裂化装置结焦原因分析及对策研究

催化裂化装置结焦原因分析及对策研究催化裂化装置是炼油厂中常用的生产工艺,其用途是将重质石油馏分分解为轻质油品,其中的催化剂对提高反应效率起着重要作用。

但是,在使用催化裂化装置的过程中,经常出现催化剂焦积现象,严重影响了催化裂化装置的工作效率和处理能力。

本文将分析造成催化裂化装置焦积的原因,同时提出相应的对策。

1. 催化剂属性不合适催化剂的特性、性质、选择和运用都对催化裂化装置的工作效率产生影响。

如果选用的催化剂不适当,就有可能会引起催化剂焦积现象。

例如,催化剂的酸性不足,催化升温过慢或过急,催化剂的磨损程度过大等,都会导致催化剂焦积。

因此,在使用催化剂的过程中,需要根据具体操作情况选择合适的催化剂。

对策一:选择合适的催化剂要防止催化剂焦积,首要之策是选择合适的催化剂,合理设计催化裂化装置。

需要在催化剂性能参数良好的基础上,兼顾其使用成本、安全性和稳定性等方面。

并且,在使用催化剂的过程中,应注意催化剂的磨损程度,及时更换催化剂。

2. 催化裂化装置操作不当催化裂化装置的操作不当也是导致焦积的主要原因之一。

操作不当可能会导致催化剂的质量下降,反应条件不稳定,进而导致催化剂焦积问题的发生。

例如,操作设备不到位,操作步骤不当,操作方式不规范等原因,都会影响催化裂化装置的使用效果。

对策二:规范操作流程为避免催化剂焦积现象,在进行催化裂化装置的操作时,需要严格按照要求的操作步骤进行。

应该遵循有关规定,特别是在设备操作、催化剂使用量和催化剂焦积监测等方面执行规定,以确保催化剂的性能和设备的稳定运行。

3. 废气处理系统未能运行良好废气处理系统未能运行良好也会影响催化裂化装置的工作效率。

废气中的有机物和气体会影响催化剂的性状,进而导致催化剂焦积。

另外,催化剂的运作环境中可能存在其他有害物质的成分,如硫化氢、氧化碳等物质,它们会导致催化剂表面毒化或中毒现象,加剧催化剂焦积的程度。

对策三:加强监测和检查废气系统为避免催化剂焦积现象的发生,需要严格监测和检查废气系统,确保其正常运行。

催化裂化装置结焦原因分析及对策研究

催化裂化装置结焦原因分析及对策研究催化裂化装置是炼油厂的关键设备之一,其作用是将重质石油馏分分解成轻质产品,包括汽油、柴油和液化石油气等。

由于操作不当或设备故障等原因,催化裂化装置很容易出现结焦现象,严重影响生产效率和产品质量。

对催化裂化装置结焦原因进行分析,并制定相应的对策,对于炼油厂的稳定运行和产品质量具有重要意义。

1. 温度控制不当催化裂化装置工作温度的控制是避免结焦的关键因素之一。

如果温度过高,容易导致催化剂在装置中的积炭过多,从而引发结焦现象。

温度过低也会使催化剂在反应过程中不能充分活化,同样容易导致结焦。

保持合适的工作温度是避免结焦的重要手段。

2. 催化剂质量不良催化裂化装置中使用的催化剂质量的好坏直接影响装置的运行情况。

如果催化剂中存在杂质或者受到空气污染,会导致催化剂的活性降低,从而影响反应的进行,最终导致结焦。

3. 操作人员不当操作催化裂化装置是复杂的设备,需要操作人员具备一定的专业知识和技能。

如果操作人员不当操作,比如在设备运行时不按规定添加催化剂,或者不及时清理催化剂床中的积炭,都会加重结焦的程度。

4. 设备故障设备故障是导致催化裂化装置结焦的另一重要原因。

比如设备堵塞、管道泄漏等故障,都会导致催化剂无法正常流动或者反应不能顺利进行,最终导致结焦。

二、催化裂化装置结焦对策研究为了避免催化裂化装置结焦,首先需要严格控制工作温度。

可以通过安装温度传感器和控制系统,不断监测和调节催化裂化装置的工作温度,保证其在安全范围内稳定运行。

选择高质量的催化剂是避免催化裂化装置结焦的重要措施。

可以通过提高催化剂的制备工艺、严格控制原料质量和加强催化剂检测等手段,提高催化剂的活性和稳定性。

催化裂化装置的操作人员需要接受系统的培训,掌握装置的结构与工作原理,熟悉操作规程,了解可能影响反应的因素,提高操作技能,以减少因操作不当而导致的结焦情况。

4. 定期检查与维护为了预防催化裂化装置结焦,需要定期检查设备的运行情况,发现问题及时处理。

催化裂化油浆结垢原因及解决措施

催化裂化油浆结垢原因及解决措施1前言催化裂化装置的油浆系统设备内的结垢问题是大多数装置存在的问题。

特别是近年来,随着原料的重质化、劣质化以及加工深度的提高, 分馏塔和油浆系统结垢堵塞日益严重,造成能耗增加、装置的处理能力降低、蒸汽发生量减少、油浆多余热量无法取走,系统热平衡遭到破坏,严重影响了装置的正常操作和企业的经济效益。

结垢严重时还会造成油浆输送系统、换热系统堵塞,致使装置停车清垢,这样不仅缩短了装置的运行周期,还可能给装置的安全生产带来隐患。

由此可见,石油加工设备和管线的结垢问题已成为影响装置“安、稳、长、满、优”生产运行的一大障碍,研究能够有效防止或减轻结垢的阻垢剂已是迫在眉睫。

2 垢形成的原因及对策讨论2.1 油浆结垢原因分析2.1.1 原料结构及性质[1]催化裂化原料油日益变重,尤其是大量掺炼减压渣油以后,原料中芳烃、胶质、沥青质含量明显增加。

这就导致油浆中多环芳烃、胶质、沥青质含量增加,这些组分非常容易发生聚合产生结焦。

尤其是外甩油浆少时,加快了油浆浓缩、缩合、生焦。

2.1.2 分馏塔底温度和油浆塔底停留时间[2]分馏塔底温度和油浆在塔底停留时间过长,都会造成油浆系统结焦,使管线和冷换设备堵塞。

催化裂化一般规定塔底温度为360℃以下,但为了达到较高的轻油收率,保证经济效益,分馏塔底需维持较高的操作温度。

当油浆在高温下停留时间过长,或油浆循环量过小时,油浆中有焦生成。

2.2.3 固含量高,油浆系统介质流速低当油浆循环量小,流速低时,造成催化剂颗粒沉积在管壁和设备内部,加速结焦速度。

在低处理量情况下,提升管出口反应油气线速低,导致旋分器效率降低,反应油气携带催化剂粉尘量增加;或者,低处理量时分馏塔底油浆外甩量不足,使油浆中的催化剂颗粒大量沉积在分馏塔底,这些都造成油浆中固含量增高。

另外,由于催化剂机械强度不够,易碎裂,也是油浆中固含量大的一个原因。

2.2 减少结焦的对策2.2.1 使用阻垢剂催化剂粉末沉积问题可以用阻垢剂来控制。

浅谈重油催化裂化装置油浆系统结焦与预防措施

浅谈重油催化裂化装置油浆系统结焦与预防措施针对重油催化裂化装置油浆系统结焦问题的普遍现象,结合本装置油浆系统运行状况,通过对结焦机理进行详细的分析,进一步采取有效的预防措施,很好地减少了结焦,保证了装置的长周期运行。

标签:催化裂化;油浆系统结焦;预防措施1 油浆系统的运行状况近年来,随着原油的重质化和劣质化,重油催化裂化装置成为炼油企业加工原油的重要手段之一,但油浆系统结焦问题一直困扰着正常生产。

近期催化裂化装置原料性质不断变重变差,分馏塔底油浆系统结焦倾向日趋严重。

结合我装置的出现的问题,主要存在以下表现:①油浆泵暖泵线严重堵塞;②油浆蒸汽发生器管程(油浆侧)堵塞造成发汽量严重下降,油浆蒸汽发生器抽芯清洗频繁;③油浆循环量下降,分馏塔底温度出现超温现象。

由于上述问题,直接造成分馏塔各参数偏离正常值,热量不平衡、操作困难,迫使反应处理量降低等严重后果,只能通过切换油浆蒸汽发生器进行抢修。

一方面给装置的平稳安全长周期运行带来了很大的困扰,另一方面由于操作出现异常使得生产不能实现最大的经济效益。

由于在温度升高前两周时间内油浆的固含量并不高,并且油浆循环量一直保持在较高的水平上,这样就基本上可以排除换热器因催化剂沉积造成换热效果下降的可能性。

2 结焦机理分析导致油浆系统结焦的因素是多方面的,根据结焦机理分析和实际操作的经验教训,主要有以下几方面的原因:①油浆的化学组成及性质:石油大学用催化油浆在实验室进行的热结垢实验表明:油浆中的胶质、沥青质是油浆系统结焦的主要因素,其在高温、一定时间下缩合反应增加,最终导致结焦;②分馏塔底温度:经验表明,控制分馏塔低液相温度对于防止油浆系统结焦至关重要,根据结焦机理,油浆中含有大量的稠环芳烃,在340℃以上高温条件下极易发生缩合反应,造成结焦;③停留时间和流速:油浆在管线和设备内的停留时间是影响结焦的另一重要因素,流速降低、停留时间增加给结焦创造了极为便利的条件。

按照规范要求,油浆在管道中的流速不低于1.3m/s,在换热器的管程内应控制在1. 0~1.3m/s,以防油浆在换热过程中,由于温度降低,粘度增大而结焦;④催化剂含量:油浆系统中的固含量超高,极易造成结焦,按照规范要求,固含量应严格控制在6g/L以下,有效地降低油浆固含量,对油浆系统防结焦极其有利。

催化裂化装置油浆系统结焦的分析与对策

催化裂化装置油浆系统结焦的分析与对策张爱芳【摘要】介绍了延炼催化4×10^5 t催化裂化装置、历年油浆换热系统结垢情况及2007年8月份抢修中油浆换热器结垢及处理情况,结合影响催化裂化装置油浆系统长周期运行的因素,详细分析了结垢的原因,提出了在原料日趋变重条件下通过优化操作条件、加阻垢剂等措施,确保油浆系统的长周期运行,防止结垢。

%It introduced the extension of 400,000 tons refinery catalytic cracking unit,heat exchange system over the years scaling slurry and in August 2007 oil slurry heat exchanger repair and treatment of scaling,combined with the impact of FCCU slurry system running long-period factors,and detailed analysis of the causes of fouling,the change in re-growing raw materials under the conditions by optimizing operating conditions,scale,plus measures to ensure that the slurry system,long-period operation,to prevent scaling.【期刊名称】《延安大学学报(自然科学版)》【年(卷),期】2011(030)003【总页数】5页(P101-105)【关键词】催化裂化;油浆;结焦;温度;操作条件;阻垢剂【作者】张爱芳【作者单位】延安炼油厂,陕西洛川727406【正文语种】中文【中图分类】TE624.41催化裂化装置油浆系统结垢,与分馏塔底温度高;塔底液位高,停留时间长;在换热器的线速度低;油浆中的固含量、芳烃含量高,有密切关系,使催化裂化油浆系统易结焦、堵塞,导致油浆循环量小和换热效率差,影响到催化裂化油浆系统的安全、平稳运行。

催化裂化装置结焦原因分析及对策研究

催化裂化装置结焦原因分析及对策研究1. 引言1.1 研究背景催化裂化装置是炼油厂中重要的设备之一,其主要功能是将重质烃分子通过催化剂的作用分解成轻质烃。

在装置长期运行过程中,往往会出现结焦现象,即催化剂表面会沉积焦炭,导致装置效率下降,产品质量下降,甚至影响整个装置的安全稳定运行。

结焦问题一直是炼油行业面临的重要挑战之一,其严重影响了装置的运行效率和经济效益。

目前对于催化裂化装置结焦问题的研究仍存在许多不足之处,需要进一步深入探讨。

本文旨在对催化裂化装置结焦原因进行分析,探讨结焦对装置运行、产品质量和能耗的影响,并提出可行的对策措施,以期提高装置运行效率,保证产品质量,降低能耗,为炼油企业的可持续发展提供有力支撑。

1.2 研究目的研究目的是为了深入分析催化裂化装置结焦的原因,探讨结焦对装置运行、产品质量和能耗的影响,并提出有效的对策研究,以减少结焦现象对装置生产的不利影响,提高装置运行效率和产品质量,降低能耗消耗。

通过研究,我们希望能够为催化裂化装置的优化运行和设备管理提供有益的参考,促进装置的稳定运行和经济效益的提升。

通过对结焦问题的深入探讨和对策研究,我们将为相关行业提供科学合理的解决方案,为我国石油化工行业的发展贡献力量。

【研究目的】是本文研究工作的核心内容,也是我们研究的出发点和目标所在。

2. 正文2.1 裂化装置结焦原因分析裂化装置结焦是由于多种因素共同作用而导致的问题。

主要包括以下几个方面:1. 原料质量不佳:原料中存在硫、氮等杂质或者含硫量、含金属杂质过高,会加剧结焦的风险。

2. 操作条件不当:操作温度、压力、流速等参数控制不严,会导致裂化反应不完全,产生焦碳。

3. 催化剂失活:催化剂在长时间的使用过程中会逐渐失活,失活的催化剂无法有效促进裂化反应,容易引起结焦问题。

4. 设备老化:设备长时间运行会导致管道、换热器等部件堵塞或老化,影响流体正常流动,从而促进结焦现象的发生。

要解决裂化装置结焦问题,需要从原料选取、操作控制、催化剂管理、设备维护等方面进行全面考虑和改进。

催化裂化油浆系统结焦的分析及优化措施

1 油浆 系统运行 状况

1 1 油浆循 环 系统 流 程 .

堵塞 。

在分馏塔底 、 管线 的停 留时间。通过合理调控油浆 上、 下返塔 流量 , 以保 证油 浆下 返塔 对分 馏塔 底 温 可

度 的搅 拌 降温作 用 , 证 充 足 的油 浆 对 反 应 油 气起 保 到脱过 热洗 涤作 用 , 降低 油气 入塔 温度 , 防止结 焦现

象后移 。通过借 鉴其他炼厂 经验及近几 年 自身摸 索 ,0 2年 8月 , 置 实 行 油 浆 系统 最 大 循 环 量 控 20 装

47 6 2 中原油 田输 油管理处 ,河南 濮 阳 5 15; . 476) 5 15

(. 1 中原油 田石油化了催 化 裂 化 装 置 油 浆 系统 结 焦 的 原 因 , 出定 期 对 油 浆 系统 进 行 无 限 流 冲 洗 、 提 油浆 系统 过 滤 网 开 孔 直

径重新设计优化等措施 , 并进行技 术改造及生产优化 , 保证催化装置 的安全 平稳 长周期 运行 , 高经济效益。 提 关 键词 : 催化 裂化 ;油浆 ;结 焦 ; 施 措 中图分 类号 :E 2 . 1 T 6 4 4 文献标识码 : B 文章编号 :0 3— 4 7 2 0 )5— 0 8— 2 10 3 6 (0 6 0 0 2 0

2 油 浆 系统 结 焦原 因

油浆 中多 环芳 烃 、 质 、 青质 等各 类不 饱 和烃 胶 沥 在 高 温下 , 由氧 和金 属 引发催 化 作用 , 易脱 氢 产生 容 芳 烃 自由基 , 过 自由基 链 反 应 而 产 生 高 分 子 聚 合 通

催化裂化装置结焦原因分析及对策研究

催化裂化装置结焦原因分析及对策研究催化裂化装置作为炼油厂重要的催化反应器,在生产中经常发生结焦问题,给生产带来很大的影响,甚至导致设备损坏,因此对催化裂化装置结焦问题进行原因分析,并提出有效的对策十分必要。

1. 催化剂中杂质含量高由于催化剂生产和再生过程中无法完全除去常见的混合杂质和小颗粒杂质,会导致催化剂孔道堵塞,进而造成结焦问题。

2. 反应温度过高在高温条件下,不仅会加速化学反应过程,增加产品产量,同时也会增加碳代谢物生成的速度,导致催化剂的失活,反应产物中的重组物、聚合物和部分不饱和烃最终结焦生成焦炭,造成催化裂化装置的结焦问题。

3. 催化剂失活程度高催化剂的失活程度不仅与反应温度有关,还与催化剂寿命、催化剂产地、催化剂再生情况等因素有关。

催化剂失活对于催化裂化反应来说是十分严重的问题,因为失活催化剂难以发挥催化作用,反应会出现明显的减缓,产生结焦现象。

4. 再生效果不好在催化裂化反应中,催化剂在反应过程中会失活,在达到一定的失活程度后需要经过再生,再生后催化剂重新活化,恢复催化作用。

若再生效果不好,催化剂的失活仍没有得到很好的处理,则催化剂对重复使用无力,即使更换了新催化剂也会出现结焦现象,加剧催化裂化装置的结焦情况。

1. 增加催化剂的选择性和活性增加质量优良的催化剂,能够提高催化反应选择性,增加催化剂活性,减少结焦问题。

提高催化裂化装置的控制温度,尽可能减少炉内温度过高,能有效减少产生结焦现象的几率。

应该通过一定的方法来简化操作程序,降低操纵参数之间的变量,精度控制反应温度,以对避免产生大量结焦反应物及焦炭的生成。

3. 催化剂后续处理简单地减少现有催化剂中的杂质含量是不行的,需要加强催化剂的再生和处理过程,从催化剂再生,酸洗处理和干燥等方面入手,能够有效减少催化剂的失活程度,降低结焦发生的绝对值。

4. 悬浮固定床催化剂技术采用悬浮固定床催化剂技术,能有效提高孔道的通透性,获得更高的选率和活性,有选择性地促进催化裂化反应的进行,降低产生结焦现象的几率。

重油催化裂化装置(Ⅱ)油浆蒸汽发生器结垢原因及对策

浆蒸汽发生器结垢堵塞 、 汽包产汽量下降 、 分馏塔底

温度升高 , 成为重油催化裂化装 置面临的一个重要

器, 二中走蒸 汽发生器 的旁路返 回分馏塔 , 从原料

油一油浆换热器引出跨线 , 到二 中段循环油蒸汽 跨

难题, 也是限制装置处理量提高的“ 瓶颈” 。 1 油浆系统运行状况

1 1 油浆 系统流 程简 述 .

行改造。并提 出改善原料性质、 避免操作波动、 降低回炼比、 增大油浆外甩、 抑制油浆蒸汽发生器结垢等措施, 保证

装 置 长 周 期 、 全 平稳 运行 。 安

关键词 : 催化 裂化 装置 ; 油浆 蒸汽发 生器 ;结垢 中图分类号 :E 2 . 1 T 6 44 文献标识码 : B 文章编号 :0 3— 4 7 20 ) 3— 0 9— 2 10 36 ( 06 0 0 2 0

经 济效 益 。

3 2 避免大幅度提降处理量 , . 减少装置操作波动

装置大幅度提降处理量 , 直接影响到反应一再 生系统的平稳操作 , 装置处于低 负荷状态下运行 , 沉 降器单旋风分离器人 1线速为 1 / 左右 , 2 1 6m s 低于设 计值 2 . / , 03m s一部分催化剂 细粉被带人到分馏系

中国石油化工股份有限公 司洛阳分公司原油资 源紧张和来源的不确定性 , 导致催化裂化装置 ( Ⅱ) 原料性 质多元化 ( 有常压 渣油 、 减压蜡油 、 沥青 脱 油, 有时掺炼减压渣油 ) 和处理量经常性变化, 造成 生产操作难度大、 操作调整频繁 , 特别是分馏系统油

难 。因此在实际生产 中, 台运行 , 一 另一台备用 。 13 前期优化后状况 . 为解决 因油浆蒸 汽发 生器结垢堵塞 、 汽包产汽 量下降 、 循环油浆系统取热负荷不足等 问题 , 对油浆 取热流程进行改造 , 即切除二 中段循环油蒸 汽发生

催化裂化油浆结焦原因及对策讨论

ABST RACT

Evaluation of t he ef fect of clay t reating of base oil and the mothod of w ast e disposal is proposed. Keywords: treat ing lubricat ing oil, base oil, clay

THE CLAY TREATING OF THE BASE OIL AND WASTE DISPOSAL

Wang H ong, Shen Hui and Yang Jianjun (Ref i nery Div ision, Beij ing Yanshan Pet rochemical ( Group ) Co. , L td . )

张德义 . 减少非计划停工 , 实 现长周期 运行 . 第六 届催化年 会报告 , 湖南长陵 , 1997 周耀坤 , 吴 绍祖 . 石 油炼 制 化学 , 兰 州 大学 出 版 社 , 1993, 47 51

2

Ind. Eng. Chem. Process D ss. Dev. 1976, 15( 4) : 518 He Te epepa oT KA He T ex

3

结焦原因及对策讨论

通过结焦现象的考察研究, 我们认为导致油

浆结焦的内在原因应在原油及催化油浆本身, 而 其它影响结焦的因素在一定条件下起到了引发、 加速结焦现象发生的作用。就原油和催化油浆本 身讲 , 它具有结焦的内在因子 , 有结焦的倾向 , 但 在什么样的情况下 , 也即结焦因子占据多大优势 ( 结焦组分的含量 ) 时容易表现出结焦现象 , 还有 待研究。本文就结焦现象的作用机理谈点看法。 3 1 油浆结焦结垢成份 我们知道, 原油中一般都含有芳烃、 胶状、 沥 青状物质 , 它是原油的典型组成成分。一般说来,

催化裂化油浆系统结焦原因及解决措施

汽油

( %) 481 66 48122

液化气 总液收率

( %) 191 42 191 88

( %) 851 60 851 88

备注 :反应温度 、处理量等保持不变 ;数据采用平均值 。

由表 1 可以看出 ,塔底温度的不同对产品收率无 明显影响 。

41 3 控制停留时间

蒸汽量 (t/ h)

使用前

275 31 6

使用后 241 10

从表 2 可以看出 ,当油浆注入阻垢剂后 ,换热效 果随之明显好转 ,油浆返塔温度降低 ,蒸汽量增加 。

通过采取以上措施 ,保证了装置的长周期平稳 运行 ,降低了工人的劳动强度 。避免了因油浆系统 堵塞而导致的停工抢修事件的发生 。

催化油浆结焦 、结垢是越来越普遍的现象 ,也是 一个原因较复杂的问题 。各炼厂应根据自己的实际 情况 ,分析原因 ,找出适合自身的工艺操作条件 ,以 取得较好的阻垢效果 。

41 5 添加阻垢剂

选用合适的油浆阻垢剂 ,从装置投用起连续注 入 ,防止油浆中不溶物附着在换热器的管壁 。

我厂使用的阻垢剂型号是 SF22 ,使用的效果可 以从表 2 中看出 ,表中的数据为当催化裂化油浆系 统发生结垢时 ,加入阻垢剂 ,油浆系统部分条件的变 化。

表 2 阻垢剂的使用效果

项目 油浆返塔温度 ( ℃)

多环芳烃 、胶质 、沥青质在高温下容易脱氢产生 芳烃自由基 ,后者相互结合形成分子量更大的缩合

物 ,直至焦炭 。油浆中各类不饱和烃在高温下 ,由氧 和金属引发催化作用 ,通过自由基链反应而产生高 分子聚合物 。随着聚合物和缩合物的分子量不断增 大 ,在介质中的溶解度逐渐减小 ,析出后粘附在设备 表面 ,当遇到有催化剂聚集成的颗粒 ,这些高分子的 聚合物可起到粘合剂的作用 ,使颗粒的聚集大大加 快 ,已经粘附在表面的聚合物也能起到捕获剂的作 用 ,加快颗粒的沉积 。

催化裂化装置烟机结垢问题的原因与防范措施

催化裂化装置烟机结垢问题的原因与防范措施

烟机结垢是催化裂化装置的一个常见问题,它会影响催化裂化装置的正常运行,降低催化剂的使用寿命,并且会产生有害的有毒气体。

因此,了解烟机结垢的原因和防范措施非常重要。

烟机结垢的主要原因是烟气中的油污和灰尘,这些污染物会在催化裂化装置内部形成结垢,从而阻碍烟气的流动,影响催化剂的正常反应。

此外,烟气中的水分也会导致结垢,因为水分会使灰尘和油污更容易结垢。

为了防止烟机结垢,应采取一些有效的措施。

首先,应定期检查催化裂化装置,及时清除结垢,以保持催化剂的正常反应。

其次,应安装滤清器,以清除烟气中的油污和灰尘,减少结垢的发生。

此外,应安装湿度控制器,以控制烟气中的水分,减少结垢的发生。

总之,烟机结垢是催化裂化装置的一个常见问题,主要原因是烟气中的油污和灰尘,以及水分。

为了防止烟机结垢,应采取有效的措施,如定期检查催化裂化装置,安装滤清器和湿度控制器等。

催化裂化油浆系统运行中的问题及对策

参考文献

1 徐惠. 防止催化裂化分馏塔底结焦的新措施. 炼油设计 , 1999 , 12 :20~22

2 董国森 ,丁泉. HDS 型低转速泵在 FCC 油浆系统中的应用. 催 化裂化 , 1998 ,8 :28~31

根据兰炼并参考兄弟单位催化裂化装置油浆 运行的情况 ,防止油浆系统结焦 、堵塞 ,保持长周期 运行 ,必须从以下几方面做起 :

(1) 在分馏塔底保持较短的停留时间 ,尽量将 流量保持在油浆泵的上限 ,维持较低的分馏塔液 面 ,以避免油浆在高温情况下结焦 。

(2) 保持油浆通过换热系统的线速度在 1 m/ s 以上 ,避免油浆在换热过程中 ,由于油温降低 ,粘度 增大而结垢 。

兰州炼化公司 (兰炼) 第一套催化裂化装置 (简 称一套催化) 和重油催化裂化装置 (简称重催) 在油 浆循环量及产汽量没有调节余地的前提下 ,针对影 响油浆系统长周期运行的因素 ,通过改进工艺流程 及优化操作条件 ,注入油浆阻垢剂等技术 ,达到了 油浆系统的长周期运行 。 2 影响油浆系统长周期运行的因素及对策 2. 1 油浆在分馏塔底的停留时间及在换热器中的 线速度

345

340

320

密度/ kg·m - 3

780

800

810

820

不同换热流程的线

速度/ m·s - 1

两两串联

两两串联 ,一组使 用 ,一组备用 两两串联 ,然后并联 油浆密度 (20 ℃) / kg·m - 3

1. 08

1. 16 (1 台)

—

—

980~1 000

—

—

1. 15

催化裂化油浆系统结垢原因及解决措施

催化裂化油浆系统结垢原因及解决措施王湛刘庆华王吉明刘 鑫陈 勇(大庆石化公司炼油厂,大庆163711))赵光辉(大庆石化公司研究院,大庆163714)摘 要 本文讨论了催化裂化(FCC)油浆系统的结垢原因及减少其结垢的措施。

介绍了近年来国内外催化裂化油浆的发展状况和应用效果。

最后针对我国的实际情况提出了一些设想和建议。

关键词:催化裂化油浆结垢阻垢剂1 前言催化裂化装置油浆系统设备内的结垢问题是大多数装置存在的问题。

特别是近年来,随着原料的重质化、劣质化以及加工深度的提高,分馏塔和油浆系统结垢堵塞日益严重,造成能耗增加、装置的处理能力降低、蒸汽发生量减少、油浆多余热量无法取走,系统热平衡遭到破坏,严重影响了装置的正常操作和企业的经济效益。

结垢严重时还会造成油浆输送系统、换热系统堵塞,致使装置停车清垢。

这样不仅缩短了装置的运行周期,还可能给装置的安全生产带来隐患。

由此可见,石油加工设备和管线的结垢问题已成为影响装置“安、稳、长、满、优”生产运行的一大障碍。

研究能够有效防止或减轻结垢的阻垢剂已是迫在眉睫。

2垢形成的原因及对策2.1油浆结垢原因分析2.1.1原料结构及性质[1]催化裂化原料油日益变重,尤其是大量掺炼减压渣油以后,原料中芳烃、胶质、沥青质含量明显增加。

这就导致油浆中多环芳烃、胶质、沥青质含量增加,这些组分非常容易发生聚合产生结焦。

尤其是外甩油浆少时,加快了油浆浓缩、缩合、生焦。

2.1.2分馏塔底温度和油浆塔底停留时间[2]分馏塔底温度过高和油浆在塔底停留时间过长,都会造成油浆系统结焦,使管线和冷换设备堵塞。

催化裂化一般规定塔底温度为360℃以下,但为了达到较高的轻油收率,保证经济效益,分馏塔底需维持较高的操作温度。

当油浆在高温下停留时间过长,或油浆循环量过小时,油浆中有焦生成。

2.2.3固含量高、油浆系统介质流速低当油浆循环量小、流速低时,造成催化剂颗粒沉积在管壁和设备内部,加速结焦速度。

催化裂化装置结焦原因分析及对策研究

催化裂化装置结焦原因分析及对策研究催化裂化装置在长期运行过程中,由于炼油原料中的杂质、不完全分解的大分子物质以及金属杂质等的存在,容易出现结焦问题。

结焦会导致催化剂活性降低,产生不良的经济和环境影响。

本文将对催化裂化装置结焦原因进行分析,并提出相应的对策。

催化裂化装置结焦原因主要有以下几个方面:1. 催化剂中的活性组分生活化:催化剂中的活性金属组分(如钼、镍、铜等)可能与原料中的硫、铁等杂质反应,生成硫化物或氧化物沉积在催化剂表面,导致催化剂活性降低。

2. 催化剂堵塞:在裂化过程中,裂解碳氢化合物会生成炭黑等沉积物,这些沉积物会在催化剂上堆积,阻塞了反应物分子进入催化剂微孔中的通道,导致催化剂活性降低。

3. 碳沉积:未完全分解的高分子杂质会在催化剂表面发生裂解反应,生成沉积的碳物质,这些碳物质会覆盖催化剂活性中心,造成反应物分子无法与催化剂有效接触,导致催化剂失活。

针对以上结焦问题,可以采取以下对策:1. 优化原料:通过深度脱硫、脱杂等工艺手段处理炼油原料,减少硫、铁等杂质的含量,降低与催化剂活性组分的反应,减少活性组分生活化的可能性。

2. 催化剂再生:定期对催化剂进行再生处理,去除催化剂表面的硫化物、氧化物等沉积物,恢复催化剂的活性。

3. 温度调控和催化剂抗结焦改良:通过合理调控裂化装置的温度,控制裂解过程中的沉积物生成,降低结焦风险。

研发低结焦催化剂,提高催化剂对碳沉积的抗性,延长催化剂的使用寿命。

4. 催化剂微观结构优化:通过调控催化剂的微观结构,提高催化剂的反应活性和选择性,降低在裂化过程中的副反应,减少碳沉积的生成。

5. 增加催化剂再生频次:针对催化剂容易结焦的问题,适量增加催化剂再生的频次,减少结焦损失,并降低催化剂更换频率,提高生产效率。

催化裂化装置结焦问题对生产造成了重大的经济和环境影响,需要采取一系列的对策措施来减少结焦风险,延长催化剂的使用寿命,提高装置的生产效率和经济效益。

油浆系统结焦原因及控制对策

油浆循环量低的原因分析及控制对策1.1油浆循环管道结垢油浆在循环管道中流动时,在管底存在一个层流边界层,在层流边界层最底部的垢物团会由于重力而沉积在管底,并由于管底处的温度大大低于流动主体的温度,垢物团在管底处粘度会增加而形成结垢。

油浆循环管道的结垢具有如下特点:①其结垢程度受垢物团在分馏塔底的结焦程度的制约,形成的垢层呈波浪型,且质地松软,易于清理。

其结焦宏观现象不明显。

②当结垢严重时,会造成油浆泵上量不好,泵出口压力下降,油浆循环量下滑。

1.2油浆换热器(蒸汽发生器)催化裂化油浆蒸汽发生器经常发生堵塞。

主要表现为蒸汽发生器产汽量严重下滑。

换热器结垢具有如下特点:①管箱、小浮头的结垢过程以重力沉积的方式进行,其结垢的程度由油浆中的垢核含量及流量控制。

管束的结垢过程是以冷却增粘沉积的方式进行,其结垢程度由油浆中垢核、生焦倾向物含量及流速控制。

②管箱和小浮头的结垢与管束的结垢有相互加速的作用:管束的结垢会降低管箱、小浮头在该管束入口处的流速,提高了该处流体的滞流程度,导致了管箱、小浮头结垢加剧。

同时,随着垢层变厚,一方面垢层附近的管束入口会被垢层逐步堵塞,另一方面加重了垢物向该管束的携带,直到堵塞管束。

③管束的垢物中有较多的生焦倾向物,垢物质地虽软,但粘性很强,不易清除干净。

管箱和小浮头垢层生焦的宏观现象不明显,垢物质地松软,含有机物多。

1.3 分馏塔底油浆在分馏系统的流动中,随着垢物团的增长,在重力和粘性力的作用下,垢物团会落入液相慢流区并沉积在器壁上。

分馏塔塔径较大,塔底维持稳定的液面,因此油浆在塔底具有最长的停留时间。

并且油浆在塔底流动的线速并不均一,在塔的底部存在缓流区和死区,在塔壁存在滞流边界层,这些为垢物团的重力沉积创造了必要条件。

循环油浆在脱过热段与反应油气(有来自大油气管道的碎焦)进行传热和洗涤的结果造成在塔底油浆具有全塔最高的液相温度以及最高的垢核浓度。

塔底油浆主体温度高,垢物团上的生焦倾向物的热聚反应就会加剧,循环油浆在塔底液面高,停留时间延长,也会发生更多的热缩合反应。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2 油浆系统的防垢措施

2.1 优化催化裂化原料

一种优化原料的方法是建议对沥青质、 胶质含量较高的劣 质原料进行抽提, 得到的抽余油可作为良好的催化裂化原料

[1]

。另一种方法是建议加强原料的电脱盐, 发展催化裂化原料 这两种对催化裂化原料进行处理的方法可能会对整个催

的预处理技术 [4]。 化装置及后续装置 (比如针焦装置) 的生产产生影响。

1 结垢原因分析

1.1 油浆结垢体组成分析

中国石油大学 和西安石油大学的相关研究 表明, 虽然油 浆垢体的来源多样且组成不尽相同, 但是油浆垢体中的主要成 分均为有机大分子芳香化合物与无机催化剂。

[1] [2]

应大于 1.0m/s, 最佳线速对应的流量应该在 100~120t/h[7]。 2.2.3 降低塔釜停留时间 油浆在分馏塔底的停留时间是油浆垢体形成的必要因素, 降低油浆在塔釜的停留时间可有效缓解油浆垢体生成。张爱 芳 [7] 等人指出, 塔釜停留时间以不大于 5~6mim 为宜, 塔釜液面 控制在 30%~50%为宜。 2.2.4 适当外甩油浆

专业管理

催化裂化油浆系统结垢现象分析及对策

魏丽娜 韩志超 陈君(中国石油集团东北炼化工程有限公司锦州设计院,辽宁 锦州 121000)

素下手, 是解决油浆结垢问题的症结。 摘要: 本文以油浆垢体的组成分析为切入点, 对油浆结垢 的成因和防垢措施进行了分析, 以此为依据, 对锦州石化三催 油浆系统的现状和防垢措施进行了分析。 关键词:催化裂化; 油浆系统; 防垢措施; 阻垢剂 催化裂化装置是重油轻质化的骨干装置, 是我国石油化工 企业经济效益的重要支柱, 如今国民经济的快速发展使得汽 油、 柴油等轻质油品的消耗日益增加, 而国内外原油重质化、 劣 质化的不断加深, 给现有的催化裂化装置带来了新的问题, 最 显著的就是催化裂化油浆结焦结垢问题日益严重和普遍。 锦州石化三催装置油浆系统在 2011 年到 2015 年的五年间 每年都发生结垢现象, 造成油浆泵入口、 蒸发器管束等位置堵 塞, 油浆返塔温度升高, 使系统的热平衡遭到破坏, 严重影响了 装置的正常操作, 给企业的经济效益造成了损失。可见, 有效 解决油浆系统结垢成为催化裂化装置尤其是重油催化装置的 一个亟待解决的问题。 本文通过对油浆结垢的原理进行探寻, 分析了目前几种有 效的油浆系统防垢措施, 并以此为依据, 对锦州石化三催装置 油浆结垢问题的解决进行了探讨。

适当的外排油浆, 不仅可以控制稠环芳烃的浓度, 而且有 利于改善装置的操作状况, 还可以将塔底沉积的催化剂排出油 浆系统之外, 以减少油垢形成的附着体。 2.2.5 回炼油并入油浆系统 榆林炼油厂的生产实践表明, 将回炼油适当并入油浆系统 可有效地防止消除油浆系统结焦[8]。 这操作条件的改善, 可以从一定程度上防止油浆系统的结 垢, 在实际的生产操作中也证明了这个理论。但在实际生产 中, 受原料和操作条件的波动, 以及产品方案、 经济指标、 装置 能耗等的影响, 会发生抑制油浆垢体形成的操作条件不能得到 应用的情况。

2016 年 10 月

1.3 油浆结垢影响因素

结合催化裂化的工艺过程可见, 催化裂化原料结构和性 质、 催化剂的性质、 分馏塔底温度和油浆塔底停留时间、 油浆系 统的流速等, 都是影响油浆结垢的主要因素 。如何从这些因

[3]

67

专业管理

2.3 加入油浆阻垢剂

阻垢剂是针对油浆垢体形成机理而研制的多功能复合添 加剂, 它通过物理或化学作用, 从形成机理上抑制油浆垢体的 生成。早在上世纪 80 年代, 阻垢剂就已经应用于催化裂化油浆 系统, 它具有良好的分散性和抗沥青缩合能力, 对重油催化裂 化油浆系统的结垢现象有良好的抑制能力。 国内大多数重油催化裂化装置都已使用阻垢剂, 使用效果 见表 1[10]。

1.2 油浆结垢体形成机理

油浆中无机垢的形成主要是简单的物理作用。而有机垢 的形成主要是化学作用。油浆中的高沸点组分在露点温度以 下冷凝, 不稳定的稠环芳烃发生液相氧化缩合反应, 生成极性 较强的稠环芳烃、 胶质、 沥青质, 进而缩合提供垢的前身物, 缩 合物与油浆物系相容性变差, 离析出来, 或沉积于换热器中物 流速度小的部位及死区或粘附于换热面而得以富集, 聚集的缩 合物进一步反应, 可生成所谓的 “软焦” 。 根据油浆结垢原因分析可见, 油浆中的多环芳烃、 胶质、 沥 青等结垢母体, 与催化剂细粉、 结晶无机盐、 无极杂质等结垢中 心在一定的条件下相互作用, 从而造成了油浆系统的结垢。

项

齐鲁石油化工公司胜利炼 油厂 福建炼油化工有限公司 洛阳石油化工总厂 241

油浆中的多环芳烃、 胶质、 沥青等结垢母体, 催化剂细粉、 结晶无机盐、 无极杂质等结垢中心, 在环境温度和停留时间的 作用下, 通过物理和化学作用形成了油浆垢体。 针对油浆结垢体形成的原理, 可采用优化催化原料、 控制 塔釜温度及停留时间等操作条件、 加入油浆阻垢剂等方法防止 油浆结垢。 针对锦州石化三催装置现状, 增上油浆阻垢剂系统, 并对 分馏塔的塔釜温度和停留时间进行控制, 是防止该装置油浆系 统结垢的有效措施。 在阻垢剂系统中, 阻垢剂注入油浆系统的最优注入点以及 注入点处阻垢剂的结晶问题是进一步需要解决的问题。

2.2 改善操作条件

适宜的环境条件是油浆结垢体形成的必要因素, 如果从此 入手, 改善操作条件, 也可有效控制油浆结垢。 2.2.1 降低分离塔底温度 分馏塔底温度高低是导致油浆系统结焦的直接原因, 当温 度升高到一定值时, 油浆内部的缩合反应速度会变的很快[5]。 兰州炼化公司通过对一催和重催油浆系统的结垢分析发 现, 油浆性质随着分馏塔底温度的变化而变化, 塔底温度过高 时, 即使停留时间较短, 也容易造成分馏塔底结焦[6]。 2.2.2 保证油浆线速度 根据张爱芳等人的研究, 换热器及蒸汽发生器的线速度均

表 1 阻垢剂使用前后油浆返塔温度的变化 (ħ)

目 阻垢剂型 号 使用前 使用后

措施。

3.3 加入合适的油浆阻垢剂

加入催化油浆阻垢剂已在国内取得越来越广泛的应用, 并 在不同的炼厂均取得了良好的效果。4 月份, 三催装置开始试 从 5 个月的使用来看, 基本控制了油浆垢体的继续生成, 这表明 题的当务之急。 由此可见, 针对三催装置的现状, 在保证分馏塔釜温度与 控制塔釜停留时间的基础上, 增上规范的油浆阻垢剂系统, 是 解决目前油浆系统结垢的主要措施。 用山东美菱化工设备股份有限公司的 MLJ-09A 型油浆阻垢剂, 新上一套规范的油浆阻垢剂系统是三催装置解决油浆结垢问