铁建试报7-用于水泥和混凝土中的粒化高炉矿渣粉试验报告

GBT用于水泥和混凝土中的粒化高炉矿渣粉

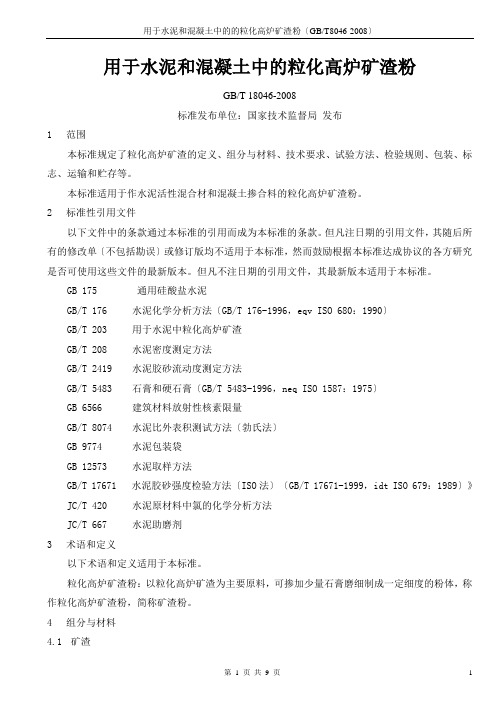

用于水泥和混凝土中的粒化高炉矿渣粉GB/T 18046-2008标准发布单位:国家技术监督局发布1范围本标准规定了粒化高炉矿渣的定义、组分与材料、技术要求、试验方法、检验规则、包装、标志、运输和贮存等。

本标准适用于作水泥活性混合材和混凝土掺合料的粒化高炉矿渣粉。

2标准性引用文件以下文件中的条款通过本标准的引用而成为本标准的条款。

但凡注日期的引用文件,其随后所有的修改单〔不包括勘误〕或修订版均不适用于本标准,然而鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

但凡不注日期的引用文件,其最新版本适用于本标准。

GB 175 通用硅酸盐水泥GB/T 176 水泥化学分析方法〔GB/T 176-1996,eqv ISO 680:1990〕GB/T 203 用于水泥中粒化高炉矿渣GB/T 208 水泥密度测定方法GB/T 2419 水泥胶砂流动度测定方法GB/T 5483 石膏和硬石膏〔GB/T 5483-1996,neq ISO 1587:1975〕GB 6566 建筑材料放射性核素限量GB/T 8074 水泥比外表积测试方法〔勃氏法〕GB 9774 水泥包装袋GB 12573 水泥取样方法GB/T 17671 水泥胶砂强度检验方法〔ISO法〕〔GB/T 17671-1999,idt ISO 679:1989〕》JC/T 420 水泥原材料中氯的化学分析方法JC/T 667 水泥助磨剂3术语和定义以下术语和定义适用于本标准。

粒化高炉矿渣粉:以粒化高炉矿渣为主要原料,可掺加少量石膏磨细制成一定细度的粉体,称作粒化高炉矿渣粉,简称矿渣粉。

4组分与材料4.1矿渣符合GB/T 203规定的粒化高炉矿渣。

4.2 石膏符合GB/T 5483中规定的G 类或M 类二级〔含〕以上的石膏或硬石膏。

4.3 助磨剂符合JC/T 667的规定,其加入量不应超过矿渣粉质量的0.5%。

5技术要求表16试验方法6.1 烧失量按GB/T 176进行,但灼烧时间为15min ~20min 。

用于水泥和混凝土中的粒化高炉矿渣粉

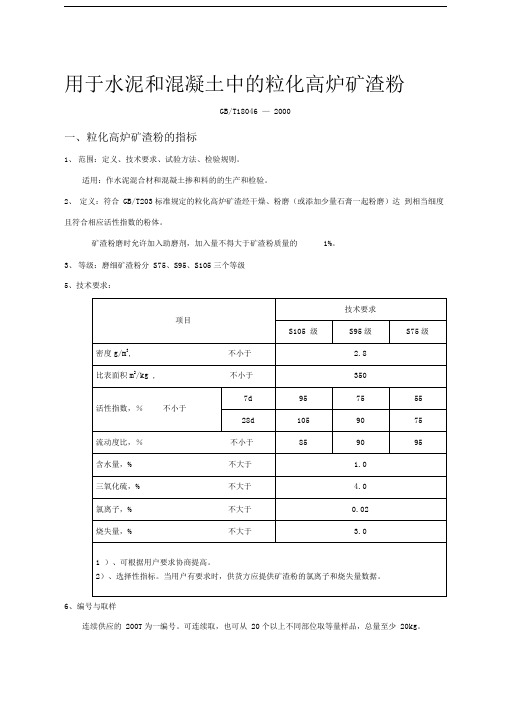

用于水泥和混凝土中的粒化高炉矿渣粉GB/T18046 —2000一、粒化高炉矿渣粉的指标1、范围:定义、技术要求、试验方法、检验规则。

适用:作水泥混合材和混凝土掺和料的的生产和检验。

2、定义:符合GB/T203标准规定的粒化高炉矿渣经干燥、粉磨(或添加少量石膏一起粉磨)达到相当细度且符合相应活性指数的粉体。

矿渣粉磨时允许加入助磨剂,加入量不得大于矿渣粉质量的1%。

3、等级:磨细矿渣粉分S75、S95、S105三个等级5、技术要求:6、编号与取样连续供应的200T为一编号。

可连续取,也可从20个以上不同部位取等量样品,总量至少20kg。

二、粒化高炉矿渣含水量试验方法范围:规定了粒化高炉矿渣粉含水量测定方法。

试验:称取试样约50g精至O.OIg,将试样置于已知质量的瓷坩埚中,放入105~110的恒温控制的烘干箱中烘2h,取出坩埚轩于干燥器中冷却至室温,称量。

含水量:X=(G —G i)/ G W0% 精至0.1%G ---- 烘干前试样的质量,g G i ------ 烘干后试样的质量,g。

三、粒化高炉矿渣粉活性指数及流动度比的测定1、定义:活性指数:测定试验样品和对比样品的抗压强度,两种样品同龄期的抗压强度之比。

流动度比:测定试验样品和对比样品的流动度,二者之比即为流动度比。

2、范围:规定了粒化高炉矿渣粉活性指数及流动度比的检验方法。

3、材料用量:4、结果计算:矿渣粉各龄期的活性指数:%计算结果取整。

A7=R 7试验样品7d抗压强度/R 07对比样品7d抗压强度X100A28 =R 28试验样品28d抗压强度/R 28对比样品28d抗压强度X100 矿渣粉的流动度比:%计算结果取整。

F=L对比样品流动度/L0试验样品流动度X100。

用于水泥和混凝土中的粒化高炉矿渣

❖

❖ 式中:

A7 R7 100 ·················(A.1) R07

❖ A7—— 矿渣粉7d活性指数,%; ❖ R07——对比胶砂7d抗压强度,单位为兆帕(MPa); ❖ R7—— 试验胶砂7d抗压强度,单位为兆帕(MPa)。 ❖ 矿渣粉28d活性指数按式中(A.2)计算,计算结果保留至整数:

❖ 交货与验收

❖ 交货时矿渣粉的质量验收可抽取实物试样以其检验结果为依据,也可以生产者同 编号矿渣粉的检验报告为依据。

附录A (规范性附录)

矿渣粉活性指数及流动度比的测定

❖ A.1 范围 ❖ 本附录规定了粒化高炉矿渣粉活性指数及流动度比的检验方法。 ❖ A.2 方法原理 ❖ 1.测定试验样品和对比样品的抗压强度,采用两种样品同龄期的抗压强度之比评

❖ 判定规则

❖ 1.检验结果符合本标准中密度、比表面积、活性指数、流动度比、含水量、三氧 化硫等技术要求的为合格品。

❖ 2.检验结果不符合本标准中密度、比表面积、活性指数、流动度比、含水量、三 氧化硫等技术要求的为不合格晶。若其中任何一项不符合要求,应重新加倍取样, 对不合格的项目进行复检,评定经确认矿渣粉各项技术指标及包装符合要求时方可出厂。 ❖ 2.出厂检验项目为密度、比表面积、活性指数、流动度比、含水量、三氧化硫等

技术要求(如掺有石膏则出厂检验项目中还应增加烧失量)。

❖ 型式检验

❖ 1.型式检验项目为表一全部技术要求。 ❖ 2.有下列情况之一应进行型式检验: ❖ ——原料、工艺有较大改变,可能影响产品性能时 ❖ ——正常生产时,每年检验一次; ❖ ——产品长期停产后,恢复生产时; ❖ ——出厂检验结果与上次型式检验有较大差异时 ❖ ——国家质量监督机构提出型式检验要求时。

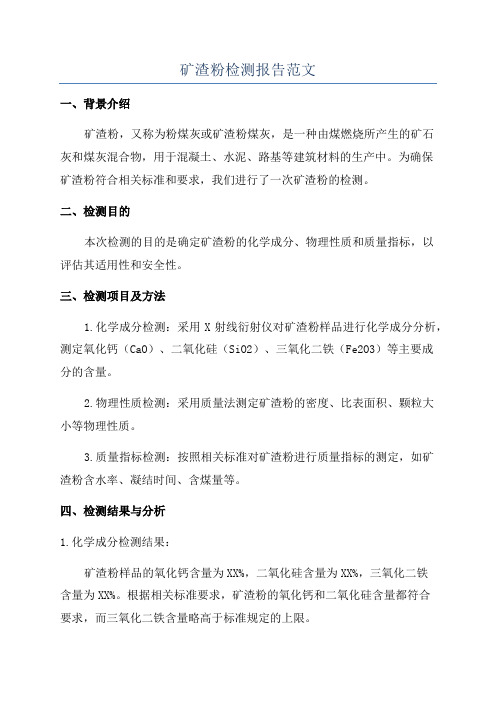

矿渣粉检测报告范文

矿渣粉检测报告范文一、背景介绍矿渣粉,又称为粉煤灰或矿渣粉煤灰,是一种由煤燃烧所产生的矿石灰和煤灰混合物,用于混凝土、水泥、路基等建筑材料的生产中。

为确保矿渣粉符合相关标准和要求,我们进行了一次矿渣粉的检测。

二、检测目的本次检测的目的是确定矿渣粉的化学成分、物理性质和质量指标,以评估其适用性和安全性。

三、检测项目及方法1.化学成分检测:采用X射线衍射仪对矿渣粉样品进行化学成分分析,测定氧化钙(CaO)、二氧化硅(SiO2)、三氧化二铁(Fe2O3)等主要成分的含量。

2.物理性质检测:采用质量法测定矿渣粉的密度、比表面积、颗粒大小等物理性质。

3.质量指标检测:按照相关标准对矿渣粉进行质量指标的测定,如矿渣粉含水率、凝结时间、含煤量等。

四、检测结果与分析1.化学成分检测结果:矿渣粉样品的氧化钙含量为XX%,二氧化硅含量为XX%,三氧化二铁含量为XX%。

根据相关标准要求,矿渣粉的氧化钙和二氧化硅含量都符合要求,而三氧化二铁含量略高于标准规定的上限。

2.物理性质检测结果:矿渣粉的密度为XX kg/m³,比表面积为XX m²/g,颗粒大小主要分布在XX范围内。

这些物理性质符合相关标准的要求,表明矿渣粉具备一定的适用性。

3.质量指标检测结果:矿渣粉的含水率为XX%,凝结时间为XX分钟,含煤量为XX%。

这些质量指标都符合相关标准的要求,说明矿渣粉在混凝土、水泥等建筑材料生产中的使用是安全可行的。

五、结论根据对矿渣粉样品的化学成分、物理性质和质量指标的检测结果,可以得出以下结论:1.矿渣粉的化学成分符合相关标准的要求。

2.矿渣粉具备一定的物理性质,适用于混凝土、水泥等建筑材料的生产。

3.矿渣粉的质量指标符合相关标准的要求,能够安全可靠地应用于建筑材料生产。

六、建议鉴于矿渣粉的化学成分、物理性质和质量指标的检测结果均符合要求,建议在使用矿渣粉时,严格按照相关标准和要求进行操作,并注意工作环境的卫生和安全。

矿粉试验报告

96

≥95

/

≤4.0

/

≥2.8

/

≤0.02

/

≤14

/

/

/

≥95

≥75

/

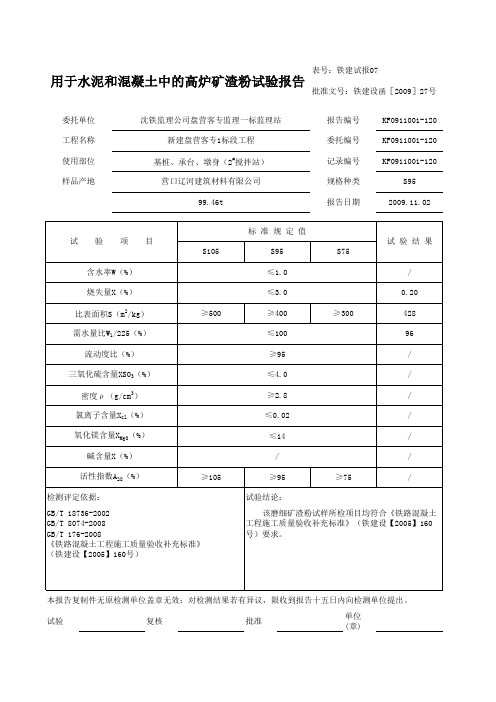

试验结论:

该磨细矿渣粉试样所检项目均符合《铁路混凝土 工程施工质量验收补充标准》(铁建设【2005】160 号)要求。

本报告复制件无原检测单位盖章无效;对检测结果若有异议,限收到报告十五日内向检测单位提出。

试验

复核

批准

单位 (章)

KF0911002-120 KF0911002-120 KF0911002-120

S95 2009.11.05

试验项目

S105

含水率W(%)

烧失量X(%)

比表面积S(m2/kg)

需水量比W1/225(%) 流动度比(%)

三氧化硫含量XSO3(%) 密度ρ(g/cm3)

氯离子含量Xcl(%) 氧化镁含量XMgO(%)

99

≥95

/

≤4.0

/

≥2.8

/

≤0.02

/

≤14

/

/

/

≥95

≥75

/

试验结论:

该磨细矿渣粉试样所检项目均符合《铁路混凝土 工程施工质量验收补充标准》(铁建设【2005】160 号)要求。

本报告复制件无原检测单位盖章无效;对检测结果若有异议,限收到报告十五日内向检测单位提出。

试验

复核

批准

单位 (章)

99

≥95

/

≤4.0

/

≥2.8

/

≤0.02

/

≤14

/

/

/

≥95

≥75

/

用于水泥和混凝土中的粒化高炉矿渣

活性指数及流动度比

按附录A(规范性附录)进行。

含水量

按附录B(规范性附录)进行。

取样方法

取样按GB l2573规定进行,取样应有代表性,可连续取样,也可以在20个以上 部位取等量样品,总量至少20kg。试样应混合均匀,按四分法缩取出比试验所 需要量大一倍的试样。

出厂检验

1.经确认矿渣粉各项技术指标及包装符合要求时方可出厂。 2.出厂检验项目为密度、比表面积、活性指数、流动度比、含水量、三氧化硫等 技术要求(如掺有石膏则出厂检验项目中还应增加烧失量)。

B.1 范围 本附录规定了矿渣粉含水量测定方法 B.2 原理 将矿渣粉放入规定温度的烘干箱内烘至恒重,以烘干后的质量之差与烘干前的质量之比确 定矿渣粉的含水量。 B.3 仪器 B.3.1 烘干箱 可控制温度不低于110℃,最小分度值不大于2 ℃。 B.3.2 天平 量程不小于50g,最小分度不大于0.01g。 B.4 试验步骤 B.4.1 称取矿渣粉试样50g,准确至0.01g,倒入蒸发皿中。 B.4.2 将烘干箱温度调整并控制在105 ℃ ~110 ℃。 B.4.3 将矿渣粉试样放入烘干箱内烘干,取出后放在干燥器中冷却至室温后称重,准确至 0.01g,至恒重。

型式检验

1.型式检验项目为表一全部技术要求。 2.有下列情况之一应进行型式检验: ——原料、工艺有较大改变,可能影响产品性能时 ——正常生产时,每年检验一次; ——产品长期停产后,恢复生产时; ——出厂检验结果与上次型式检验有较大差异时 ——国家质量监督机构提出型式检验要求时。

判定规则

1.检验结果符合本标准中密度、比表面积、活性指数、流动度比、含水量、三氧 化硫等技术要求的为合格品。 2.检验结果不符合本标准中密度、比表面积、活性指数、流动度比、含水量、三 氧化硫等技术要求的为不合格晶。若其中任何一项不符合要求,应重新加倍取样, 对不合格的项目进行复检,评定时以复检结果为准。 3.型式检验结果不符合本标准表一中任一项要求的为型式检验不合格。若其中任 何一项不符合要求,应重新加倍取样,对不合格的项目进行复检,评定时以复检 结果为准。

建筑工程粒化高炉矿渣粉检验报告(示范文本)

质控(建)表4.1.3.6-2共 页 第 页

工程名称

报告编号

委托单位

委托编号

施工单位

样品编号

使用部位

委托日期

见证单位

检验日期

见证人

报告日期

证书编号

检验性质

样品名称

代表数量

厂 别

规 格

检验依据

检验仪器

仪器名称:检定证书编号:

检 测 结 果

序 号

项 目

级 别

检 验 结 果

S105

S95

S75

1

密度(g/cm3) 不小于

2.8

2

比表面积(m2/kg)不小于

350

3

活性指数,% 不小于

பைடு நூலகம்7d

95

75

55

28d

105

95

75

4

流动度比,% 不小于

85

90

95

5

含水量,% 不大于

1.0

6

三氧化硫,% 不大于

4.0

7

三氧化硫,% 不大于

0.02

8

烧失量,% 不大于

3.0

检验结论

备注

批准: 审核: 校核: 检验:

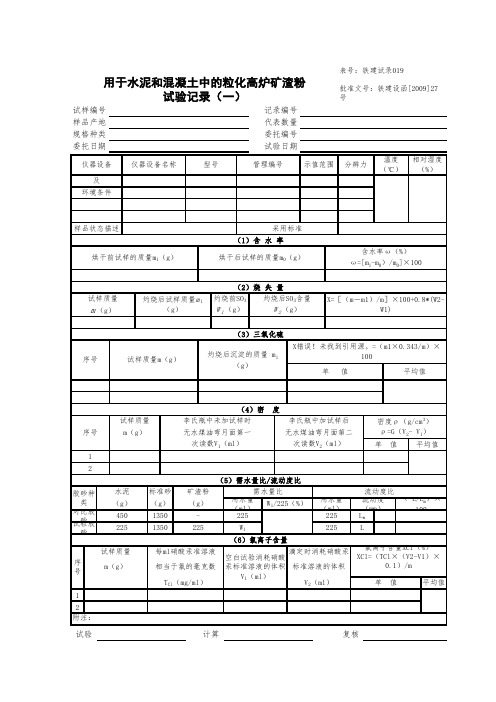

矿渣粉试验记录

用于水泥和混凝土中的粒化高炉矿渣粉试验记录(一)试样编号记录编号样品产地代表数量规格种类委托编号委托日期试验日期仪器设备及环境条件仪器设备名称型号管理编号示值范围分辨力温度(℃)相对湿度(%)水泥比表面积测定仪FBT-9 J0LDJL-071200-1000m2/Kg±1.0%水泥胶砂搅拌机JJ-5 J0LDJL-018/ /样品状态描述采用标准(1)含水量烘干前试样的质量m1(g)烘干后试样的质量m0(g)含水量W(%)W=[(m1- m0)/m1]×100(2)烧失量试样质量m((g)灼烧后试样质量m1(g)烧灼前SO3含量W1(%)烧灼后SO3含量W2(%)烧失量X(%)X=[(m-m1)/m]×100+0.8×(W2-W1)(3)三氧化硫序号试样质量m(g)灼烧后沉淀的质量m1(g)三氧化硫含量Xso3(%)Xso3=(m1×0.343/m)×100 单值平均值(4)密度序号试样质量G(g)李氏瓶中未加试样时无水煤油弯月面第一次读数V1(mL)李氏瓶中加入试样后无水煤油弯月面第二次读数V2(mL)密度ρ(g/cm3)ρ= G /(V2- V1)单值平均值12(5)流动度比胶砂种类水泥(g)标准砂(g)矿渣粉(g)需水量比流动度比用水量(mL)W1/225(%)用水量(mL)流动度(mm)L/L m×100对比胶砂450 1350 —225 225 L m 试验胶砂225 1350 225 225 L(6)氯离子含量序号试样质量m(g)每mL硝酸汞准溶液相当于氯的毫克数T Cl(mg/mL)空白试验消耗硝酸汞标准溶液的体积V1(mL)滴定时消耗硝酸汞标准溶液的体积V2(mL)氯离子含量X Cl(%)X Cl=T Cl(V2-V1)×0.1/m单值平均值12附注:试验计算复核批准文号:铁建设函 [2009]27号用于水泥和混凝土中的粒化高炉矿渣粉试验记录(二)试样编号记录编号样品产地代表数量规格种类委托编号委托日期试验日期(7) MgO含量序号测定溶液中氧化镁的浓度c1(mg/mL)测定溶液的体积V(mL)水泥试样质量m(g)全部试样溶液与所分取试样溶液的体积比n氧化镁的质量百分数X Mgo(%)X Mgo=(c1×V×n×0.1)/m单值平均值12(8)比表面积序号试料层体积V(cm3)试样质量W(g)标准试样比表面积S S(m2/Kg)标准试样试验时间T S(s)被测试样试验时间T(s)比表面积S(m2/Kg)单值平均值12(9)活性指数胶砂种类水泥(g)掺和料(g)标准砂(g)水(mL)龄期(d)破坏荷载(kN)抗压强度(MPa)活性指数A=R/R0×100单个值单个值平均7d 28d对比胶砂R0450 / 1350 225728试验胶砂R 225 225 1350 225728(10) 碱含量序号试样质量m(g)按火焰光度计使用规程进行测定,在工作曲线上查出100mL测定溶液中氧化钾的含量m1(g)按火焰光度计使用规程进行测定,在工作曲线上查出100mL测定溶液中氧化钠的含量m2(g)氧化钾含量X K2O(%)X K2O=(m1×0.1)/m氧化钠含量X N a2O(%)X N a2O=(m2×0.1)/m碱含量X(%)X=X N a2O+0.658X K2O单值平均值单值平均值12附注:试验计算复核批准文号:铁建设函[2009]27号。

表粒化高炉矿渣粉检测报告

表粒化高炉矿渣粉检测报告背景介绍表粒化高炉矿渣是高炉冶炼过程中的一种副产物,通常含有Fe、SiO2、MgO等物质。

为了合理利用这些材料,降低资源浪费,表粒化高炉矿渣被广泛用于混凝土、路面、水泥等建筑材料中,具有重要的经济意义和社会意义。

为了确保表粒化高炉矿渣的质量和稳定性,在采购和使用过程中需要进行严格检测和控制。

本文将针对表粒化高炉矿渣粉进行检测并撰写检测报告。

检测方法本次检测采用了X射线衍射法(XRD)对表粒化高炉矿渣粉样品进行了检测。

XRD技术基于物质晶体结构的测定,适用于矿物组成、材料结构和相变等方面的研究。

在样品与X射线交互作用时,样品会产生衍射峰,通过对衍射峰的分析可以确定样品的晶体结构和组成成分。

具体的样品处理和检测流程如下:1.将表粒化高炉矿渣粉样品取约5g,使用超声波加热法将其溶解并转化为粉末状。

2.将制备好的样品放置在X光衍射仪样品台上,通过X射线管产生X射线束,经过样品后形成衍射图谱。

3.根据所得到的XRD衍射图谱进行峰的分析和判断,通过与矿物数据库或标准品作对比,最终确定样品的矿物成分。

检测结果通过本次样品检测,得到了如下结果:成分含量(%)SiO263.4CaO21.1Al2O3 6.8Fe2O3 3.9MgO 2.2K2O0.9Na2O0.1同时,根据XRD衍射图谱分析结果,该表粒化高炉矿渣粉主要由四种矿物组成,分别为熔融矿物、CaSiO3、玻璃质和Fe2O3。

结论与建议根据检测结果,可以看出本次检测的表粒化高炉矿渣粉中主要成分为SiO2和CaO,同时含有适量的Al2O3、Fe2O3和MgO等物质。

在XRD衍射图谱中还发现了熔融矿物、CaSiO3、玻璃质和Fe2O3等成分。

建议在采购和使用表粒化高炉矿渣粉时应注意以下几点:1.必须购买符合国家标准、规格和技术要求的产品,并认真查看相关检测报告。

2.在使用表粒化高炉矿渣粉时,应遵循相关规范和标准,确保其在建筑材料中的使用稳定性和可靠性。

粒化高炉矿渣粉检验报告

批准:审核:校核:检验:

比表面积(m2/kg)不小于

350

3

活性指数,%不小于

7d

95

75

55

28d

105

95

75

4

流动度比,%不小于

85

90

95

5

含水量,%不大于

1.0

6

三氧化硫,%不大于

4.0

7

三氧化硫,%不大于

0.02

8

烧失量,%不大于

3.0

检验结论

根据GB/T18046《用于水泥和混凝土中的粒化高炉》标准:该样品所检项目能满足S95级别要求。

粒化高炉矿渣粉检验报告

工程名称

报告编号

委托单位

委托编号

施工单位

样品编号使用部位委托日期来自见证单位检验日期

见证人

报告日期

证书编号

检验性质

样品名称

代表数量

厂别

规格

检验依据

检验仪器

仪器名称:勃氏比表面积仪检定证书编号:××××

检测结果

序号

项目

级别

检验结果

S105

S95

S75

1

密度(g/cm3)不小于

2.8

2

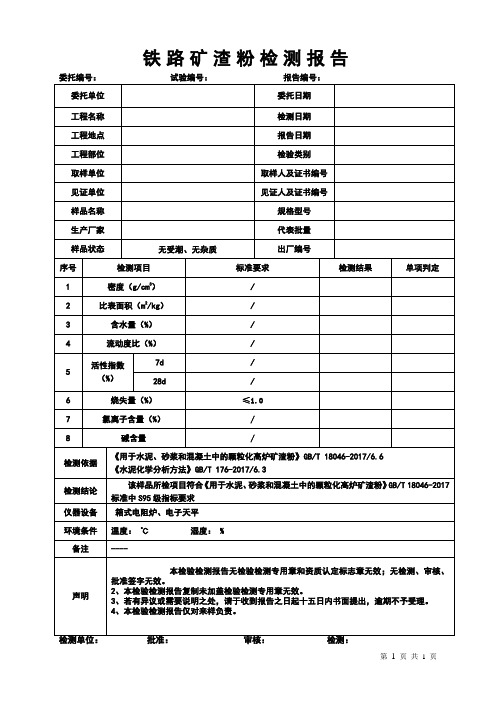

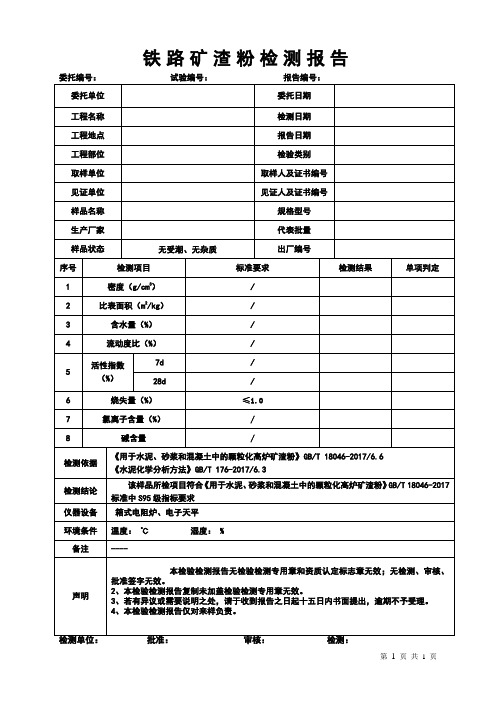

铁路矿渣粉检测报告格式

箱式电阻炉、电子天平

环境条件

温度: ℃ 湿度: %

备注

----

声明

本检验检测报告无检验检测专用章和资质认定标志章无效;无检测、审核、批准签字无效。

2、本检验检测报告复制未加盖检验检测专用章无效。

3、若有异议或需要说明之处,请于收到报告之日起十五日内书面提出,逾期不予受理。

4、本检验检测报告仅对来样负责。

铁路矿渣粉检测报告

委托编号:试验编号: 报告编号:

委托单位

委托日期

工程名称

检测日期

工程地点

报告日期

工程部位

检验类别

取样单位

取样人及证书编号

见证单位

见证人及证书编号

样品名称

规格型号

生产厂家

代表批量

样品状态

无受潮、无杂质

出厂编号

序号

检测项目

标准要求

检测结果

单项判定

1

密度(g/cm3)

/

2

比表面积(m2/kg)

/

3

含水量(%)

/

4

流动度比(%)

/

5

活性指数(%)

7d

/1.0

7

氯离子含量(%)

/

8

碱含量

/

检测依据

《用于水泥、砂浆和混凝土中的颗粒化高炉矿渣粉》GB/T 18046-2017/6.6

《水泥化学分析方法》GB/T176-2017/6.3

检测结论

该样品所检项目符合《用于水泥、砂浆和混凝土中的颗粒化高炉矿渣粉》GB/T 18046-2017标准中S95级指标要求

检测单位: 批准: 审核: 检测:

矿渣粉检测报告模板

委托编号:试验编号: 报告编号:

委托单位

委托日期

工程名称

检测日期

工程地点

报告日器

Hale Waihona Puke 工程部位检验类别取样单位

取样人及证书编号

见证单位

见证人及证书编号

样品名称

规格型号

生产厂家

代表批量

样品状态

出厂编号

序号

检测项目

标准要求

检测结果

单项判定

1

密度

≥2.8 g/cm3

2

比表面积

350m2/kg~500m2/kg

3

含水量

≤1.0 %

4

流动度比

≥95%

5

活性指数

7d

≥75%

28d

≥95%

检测依据

《铁路混凝土》TB/T3275-2018、《水泥比表面积测定方法 勃氏法》GB/T 8074-2008、《水泥密度测定方法》GB/T208-2014、《用于水泥和混凝土中的粒化高炉矿渣粉》GB/T18046-2017

检测结论

试验: 审核: 批准:

仪器设备

李氏瓶(250ml)、标准恒温水浴、电子天平、电子天平、电热鼓风干燥箱(KH-047/101-2)、标准恒温恒湿养护箱、行星式水泥胶砂搅拌机、箱式电阻炉、水泥胶砂试体成型振实台、微机控制电液伺服水泥抗压抗折试验机、自控水泥胶砂流动度测定仪、水泥比表面积自动测定仪、游标卡尺(300mm)

环境条件

温度: ℃ 湿度: %

备注

----

声明

1、报告无我单位“检验检测专用章”或检验检测单位公章(首次)无效。

2、复制报告未重新加盖我单位“检验检测专用章”或检验检测单位公章无效。

用于水泥和混凝土中的粒化高炉矿渣粉试验记录(一)

采用标准 (1)含 水 率

烘干后试样的质量m0(g)

含水率ω(%) ω=[m1-m0)/m0]×100

试样质量

m (g)

灼烧后试样质量m 1 (g)

(2)烧 失 量

灼烧前SO3 W 1 (g)

灼烧后SO3含量 W 2 (g)

烧失量X(%) X=[(m-m1)/m]×100+0.8*(W2-

W1)

序号

用水量 (ml)

W1/225(%)

225

用水量 (ml)

225

W1

225

(6)氯离子含量

滴定时消耗硝酸汞 空白试验消耗硝酸

汞标准溶液的体积 标准溶液的体积

V1(ml)

V2(ml)

流动度比 流动度 (mm) Lm

L

( L/Lm)× 100

氯离子含量XCl(%) XCl=(TCl×(V2-V1)×

0.1)/m

次读数V2(ml)

密度ρ(g/cm3) ρ=G(V2- V1) 单 值 平均值

2

(5)需水量比/流动度比

胶砂种 类

GBT用于水泥和混凝土中的粒化高炉矿渣粉

2-GBT-18046-2008用于水泥和混凝土中的粒化高炉矿渣粉用于水泥和混凝土中的粒化高炉矿渣粉GB/T 18046-2008标准发布单位:国家技术监督局发布1范围本标准规定了粒化高炉矿渣的定义、组分与材料、技术要求、试验方法、检验规则、包装、标志、运输和贮存等。

本标准适用于作水泥活性混合材和混凝土掺合料的粒化高炉矿渣粉。

2规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误)或修订版均不适用于本标准,然而鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB 175 通用硅酸盐水泥GB/T 176 水泥化学分析方法(GB/T 176-1996,eqv ISO 680:1990)GB/T 203 用于水泥中粒化高炉矿渣GB/T 208 水泥密度测定方法GB/T 2419 水泥胶砂流动度测定方法GB/T 5483 石膏和硬石膏(GB/T 5483-1996,neq ISO 1587:1975)GB 6566 建筑材料放射性核素限量GB/T 8074 水泥比表面积测试方法(勃氏法)GB 9774 水泥包装袋GB 12573 水泥取样方法GB/T 17671 水泥胶砂强度检验方法(ISO法)(GB/T 17671-1999,idt ISO 679:1989)》JC/T 420 水泥原材料中氯的化学分析方法JC/T 667 水泥助磨剂3术语和定义下列术语和定义适用于本标准。

粒化高炉矿渣粉:以粒化高炉矿渣为主要原料,可掺加少量石膏磨细制成一定细度的粉体,称作粒化高炉矿渣粉,简称矿渣粉。

4组分与材料4.1矿渣符合GB/T 203规定的粒化高炉矿渣。

4.2石膏符合GB/T 5483中规定的G类或M类二级(含)以上的石膏或硬石膏。

4.3助磨剂符合JC/T 667的规定,其加入量不应超过矿渣粉质量的0.5%。

铁路矿渣粉检测报告格式

3

含水量(%)

/

4

流动度比(%)

/5Leabharlann 活性指数(%)7d

/

28d

/

6

烧失量(%)

≤1.0

7

氯离子含量(%)

/

8

碱含量

/

检测依据

《用于水泥、砂浆和混凝土中的颗粒化高炉矿渣粉》GB/T 18046-2017/6.6

《水泥化学分析方法》GB/T176-2017/6.3

检测结论

该样品所检项目符合《用于水泥、砂浆和混凝土中的颗粒化高炉矿渣粉》GB/T 18046-2017标准中S95级指标要求

铁路矿渣粉检测报告

委托编号:试验编号: 报告编号:

委托单位

委托日期

工程名称

检测日期

工程地点

报告日期

工程部位

检验类别

取样单位

取样人及证书编号

见证单位

见证人及证书编号

样品名称

规格型号

生产厂家

代表批量

样品状态

无受潮、无杂质

出厂编号

序号

检测项目

标准要求

检测结果

单项判定

1

密度(g/cm3)

/

2

比表面积(m2/kg)

检测单位: 批准: 审核: 检测:

仪器设备

箱式电阻炉、电子天平

环境条件

温度: ℃ 湿度: %

备注

----

声明

本检验检测报告无检验检测专用章和资质认定标志章无效;无检测、审核、批准签字无效。

2、本检验检测报告复制未加盖检验检测专用章无效。

3、若有异议或需要说明之处,请于收到报告之日起十五日内书面提出,逾期不予受理。

4、本检验检测报告仅对来样负责。