装配制程巡检表

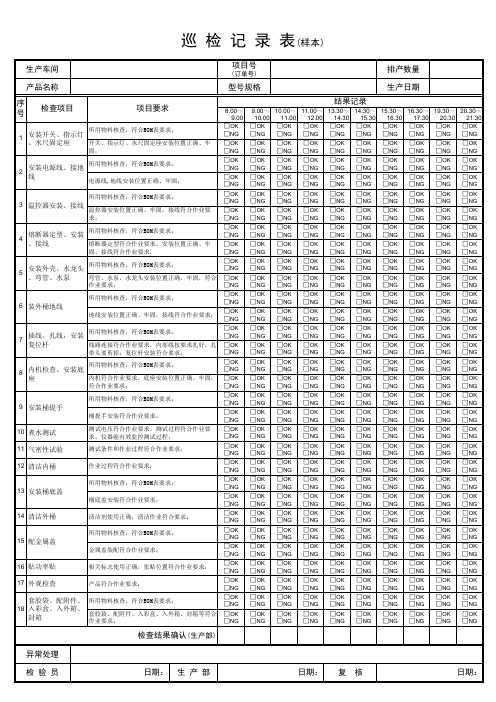

装配车间巡检记录表(样本)

生产车间 产品名称

项目号

(订单号)

型号规格

排产数量 生产日期

序 号

检查项目

项目要求

安装开关、指示灯 所用物料核查,符合BOM表要求;

1 、水尺固定座

开关、指示灯、水尺固定座安装位置正确、牢

固;

安装电源线、接地 所用物料核查,符合BOM表要求;

2线

电源线,地线安装位置正确、牢固;

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□OK □NG

检查结果确认(生产部)

异常处理

检验员

日期:

生产部

日期:

复核

日期:

14.30~ 15.30

□OK □NG

15.30~ 16.30

□OK □NG

16.30~ 17.30

□OK □NG

19.30~ 20.30

□OK □NG

20.30~ 21.30

□OK □NG

□OK □NG

IPQC制程巡检记录表 - LED

生产线别: 工位 产品型号: 颜色: 检查项目

两块模组是否接通5V电源,检查g诺瓦接收卡JH1和 JH2是否分别接到第一块模组信号输入端, 和第一块模组输出端串联到第二块模组输入端。 手动按诺瓦接收卡的测试按键,模组是否可以显示 红色、绿色、蓝色、白色、横扫、竖扫、斜扫。 模组显示无死灯、部分不亮、无同亮、无重影、无 常亮等不良显示 检查装配加工好的电源线,是否用扎带整理走线, 并保持走线美观,注意线材有无铜线裸露。 将调试好的模组装入匹配的小箱体,注意不能有缝 隙,模组等表面要保持凸出高度一致,不能有倾斜 。并检查边框划痕,模组牢固,不能有松动现象, 整屏表面平整光滑,不能有划痕,凹凸不平现象, 模组间无明显缝隙。

软件版本: — —

日期: 抽检时间 — — — — 改善结果

接线

常打“√”,不良要求记录不良数量及现象。(IPQC每次抽查数为3-5PCS。,每两个小时为一段)

表单编号:YXD-QR-PZ-007

检验员:

审核:

生产线点检及巡检表(装配)

5 检查螺丝类型、电批/风批力距及打螺丝质量 6 检查焊接温度/时间及焊接质量(包括咪、喇叭焊接等)

7 检查相位 8 听机检查

9 检查外观 10 检查其它功能(如咪、喇叭灵敏度或频响/平衡度等)

11 检查贴纸/说明书/保证卡等附件 12 检查包装(产品包装及装箱) 说明:每班次点检及巡检2次(每次巡检数≥10Pcs),合格打“V”,不合格打“X”,无占检/巡检打“/”不合格内容记录于「IPQC巡检问题汇总表」。

5 生产线使用的焊锡是否为无铅焊锡 6 拉上检验员/执锡员是否持有效的上岗证

相关作业员是否佩带手套、指套、静电带 8 生产线是否进行ESD防护

9 特殊工位是否有防护或安全装置(如高周波工位等) 10 工装治具及仪器设备是否有编码、标识及点检与维护 11 工装治具及仪器设备是否有校正标识及在有效期内

有限公司

生产线点检及巡检表(装配)

___ ___

___ ___

__

拉

序 号

点检/巡检日期

点检/巡检时间

工作单号 机型

点检项目

点检结果

1 生产线是否按工艺流程进行排拉生产 2 生产的机型在生产线上各工位是否挂有相应的作业指导书

3 生产时是否挂有IPQC签发的首板,并对首板进行生产 4 物料是否有HSF标识

12 打螺丝工位的电/风批力距是否符合要求及记录 13 焊接工位的烙铁温度是否符合要求及记录

14 使用的化学品和生产物料是否明确的编号及标识 15 相关产品是否有印有可追溯性编号

巡检项目 1 车间7S(如:标识、卫生、物料/工装治具摆放等)

巡检结果

2 车间的安全及防护(电源管理、人员安全、防护等) 3 检查扎线规格及线长度 4 检查胶水/热熔胶类型、有效期、打胶水位置及打胶水质量)

组装IPQC制程巡检记录表

8:00—10:0010:00—12:0013:30—15:3015:30—17:3018:30—20:3020:30—22:30产品①、生产的产品型号?①、工作台面干净整洁,无与该时间段工作无关的物品。

②、工作台面无产品堆积、摆放不合理现象。

③、产品状态标识清楚、正确。

①、仪器设备是否接地?②、仪器设备是否保养点检?且有相应报表。

③、电批扭力是否符合作业指导书要求?④、烙铁温度是否在规定要求范围内?⑤、回流焊参数设置是否满足过炉后PCBA焊点标准?⑥、使用的仪器设备是否有校验合格证且在有效期内?①、生产是否挂有作业指导书?且与生产产品型号是否一致?②、生产员工是否按作业指导书作业?③、生产员工是否将明显不良品流入下工序?④、有无佩戴合格的静电手环?静电手环抽测记录?⑤、员工作业方法是否存在质量隐患?⑥、员工有无上岗证?所获得的技能是否与当前工位符合?⑦、生产员工是否清楚自己工序的品质要求?每次抽查两名记录。

①、产品有无送首件检查?②、各岗位工序所用的物料是否与BOM表一致?③、各QC岗位报表记录是否真实完整?④、QC报表记录不良有无超标?异常是否及时反馈?⑤、半成品抽查2~5pcs检查是否满足产品质量标准?⑥、成品抽查2~5pcs检查是否满足产品质量标准?⑦、成品包装检查是否满足产品质量标准?①、老化室产品有无在老化?老化产品有无记录?②、前一时间段异常有无及时改善?③、所使用的辅料是否与首件一致?抽检数5S 仪器设备生产管理质控点项目具体内容其他8:00—10:0010:00—12:0013:30—15:3015:30—17:3018:30—20:3020:30—22:30项目具体内容IPQC:品质经理:抽检状。

制程巡检报表

订单号:

机型:

序

项目

要求

1 产品一致性确认 每个时段抽查成品是否同OQC保留样品一致

是否悬挂对应的指导书

生产是否严格按照指导书内容及顺序作业

2 作业规范性 现场是否存在野蛮作业现象

半成品/成品作业过程中是否进行有效的外观防护

是否按要求进行老化作业

3

仪器部分 称重及条码输入系统是否正常工作

螺丝刀扭力是否正常

福建索天信息科技股份有限公司 生产制程巡检报表

巡检员:

分类 线别

A B A B B A A A B A A B A A B B C B

8:00—10:00

主管确认: 13:00—15:00

加班时段

说明:1、A类问题一经发现需马上要求生产改善并提报异常,B类问题一经发现需马上要求生产改善,经要求2次未改善则提报异常,C类问题一经发现需马上要求生产改善,经要求3次未改善则提报异常; 2、特别跟踪项目部分,依据生产作业实际情况增减变动; 3、巡视正常打“√”,不符打“X”,无此项目则打“/”。

4

静电部分 员工静电手环是否按要求正确佩戴

PCB制板是否堆叠

外壳是否堆叠

5

物料部分 备料区物料是否按订单堆放

多种物料是否产生混料

现场或维修区各不良物料ຫໍສະໝຸດ 否区分有序放置6标识部分 生产检验不合格品是否贴有不良标识及故障现象

不良品是否用防护垫隔层并用红色周转框放置

7

成品部分 产成品是否按栈板堆放整齐

装箱人员是否存在暴力堆放问题

保存期限:三年

表单编号:

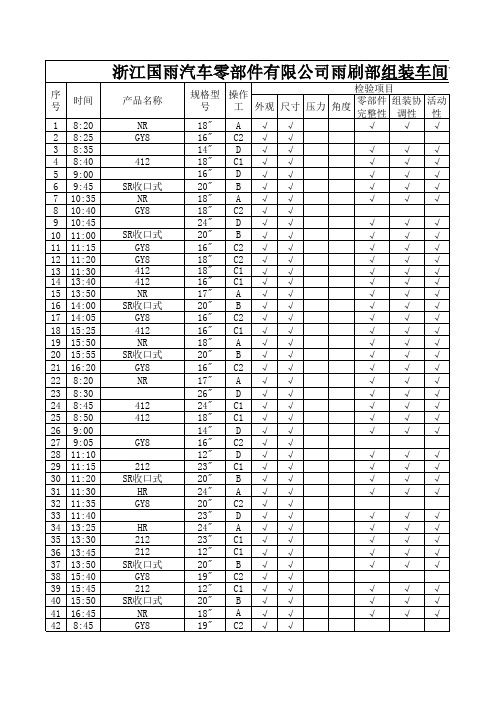

装配车间巡检@成品检验记录表

时间

1 8:20 2 8:25 3 8:35 4 8:40 5 9:00 6 9:45 7 10:35 8 10:40 9 10:45 10 11:00 11 11:15 12 11:20 13 11:30 14 13:40 15 13:50 16 14:00 17 14:05 18 15:25 19 15:50 20 15:55

19" C2 √ √

18" C2 √ √

19" C2 √ √

18" B √ √

√

24" A √ √

√

18" B √ √

√

24" A √ √

√

24" A √ √

√

18" C2 √ √

24" C2 √ √

17" C2 √ √

√

20" A √ √

√

18" B √ √

√

16" A √ √

√

16" C2 √ √

18" A √ √ 19" C2 √ √ 18" C2 √ √ 18" A √ √ 19" A √ √ 17" A √ √ 19" C2 √ √ 16" A √ √ 24" A √ √ 22" A √ √ 14" A √ √ 18" A √ √ 21" A √ √ 20" A √ √ 19" C2 √ √ 17" A √ √ 20" C2 √ √ 20" C2 √ √ 18" A √ √ 20" C2 √ √ 18" A √ √ 20" C2 √ √ 18" A √ √ 22" A √ √ 20" A √ √ 24" B √ √ 20" A √ √ 24" B √ √ 24" B √ √ 20" A √ √ 20" A √ √ 26" A √ √ 18" C1 √ √ 20" C1 √ √ 22" C1 √ √ 19" C1 √ √ 21" C1 √ √ 24" C1 √ √ 22" A √ √ 16" A √ √ 24" B √ √ 21" C1 √ √ 16" A √ √ 24" B √ √ 19" A √ √ 20" B √ √ 20" A √ √

制程巡检问题总跟踪表(8月)

序号日期问题点描述12009.08.03上线检查工位,员工对新上线物料不熟悉。

(0.4版本的铜基板与0.3版本的铜基板区别在哪里不清楚,新贴片0.7PCBA与0.6PCBA区别不清楚)。

22009.08.03 环形器装配工位发现1pcs,排插针突出,高矮不一致(MMBX/排插焊接工位员工(丁渝萍)32009.08.03 外观检查入站管理工位,员工(周燕)无上岗证,对外观检查要求不熟悉,且本岗位需用的检查工具不齐全42009.08.03 测试工位点检值与作业指导书有差异。

(与另外的测试点检标准值不一致)52009.08.04装配PCBA与铜基板工位打螺钉未按顺序操作(11:36分)62009.08.05包装工位电批力矩未点检(9:50分)72009.08.05在包装区抽检发现包装箱内EPE内有水(10:20分)82009.08.05出厂测试区域产品测试状态标识不清楚(14:00分)92009.08.06装配壳体工位在做T4370DT产品时,电批力矩未做点检。

(10:00分)102009.08.07维修组余鹏未戴防静电手环、手套(09:30分)112009.08.07老化室第17层4pcs老化模块射频线未连接完全(09:25分)122009.08.07维修组数字电流表,设备编号ZYENG-023无外校标签,已在使用132009.08.07生产部测试线DPD工位数字电流表,无设备编号、无外校标签,已在使用142009.08.073号温循箱维护保养记录未填写(11:55分)152009.08.08装配线功放上锡物料盘(三盘)未接地。

(11:00分)162009.08.09(夜班)老化工位作业指导书要求每批模块加电加信号时需对模块输出端负载进行点检并做记录,实际并未做此记录172009.08.10装配壳体紧固螺钉工位,电批力矩未做日常维护记录,且操作员(李莉娟)未佩带上岗证。

(13:50分)182009.08.12(白班)测试组操作员(王著涛)未带静电手腕带。

制程巡回检验表与巡检记录表

精品文档精心整理六CO3 制程巡回检验表

日期:部门:

╳

精品文档可编辑的精品文档

精品文档精心整理说明:1.制程中对巡回抽检之记录;

2.检验标准范围可定上下限;

3.异常检验情况应追溯到源头及全过程的处理;

4.呈阅→品管单位存档。

六CO4 巡检记录表

班别日期

精品文档可编辑的精品文档

六CO5 品质因素变动表 No.产品名称:产品规格:

精品文档可编辑的精品文档

说明:1.品质因素变动前后结果的比较;

2.品质因素变动具体内容的体现;

精品文档可编辑的精品文档

精品文档精心整理 3.便于品质管理相关部门及时联络及对品质的控制;

4.技术单位、生产单位、品管单位负责人存档。

六CO6 产品别不良记录表

编号:

主管:填表者:说明:1.为对制程检验状况之统计报告;

2.不良率=不良数÷加工数×100%;

3.呈阅→品管单位存档。

精品文档可编辑的精品文档

附录1

焊缝质量检验级别表

焊接外观检验质量标准表

2、L――相邻两夹渣中较长者 /mm

3、点数――是指X射线底片上任何10mm×50mm焊缝区域内允许的气孔点数。

气孔点数换算表

《月旬生产进度计划表》

工程名称:编制日期:

编制:审核:批准:

生产会议记要

施工质量安全技术交底卡施工单位:

《重要结构或产品放大样检验记录表》

《重要结构厂内预拼装验证表》

《尺寸检验记录表》

工程名称:

构件简图:。

制造巡检表

成品组装IPQC检验纪录表

1.本表抽样标准依据:

参照AQL执行

制造单号 制造批量

客户

产品编号

合格划"V" 不合格"X" 不适用划"/" 机种名称

081

检验项目

一.组装部分 AQL: 2/3

1.刮伤:汽缸,底座盖,等所有产品外观件不可有相关超出限度样品之刮伤。

2.组装:各相关零件组装是否到位。

3.印刷:表面没有刮伤、脱漆等瑕疵且位置要准确。

4.塑胶零件:表面光泽,咬花与颜色必须一致,合模线及缩水程度是否适当。

5.握把及连杆接合是否紧密,不会脱落。

6.握把塞松紧是否适当?

7.上盖须锁紧于铝管且开口部分不能有毛边。

8.软管硬度、强度是否适当(一天适时检验二次)?

9.软管夹须将软管接头夹紧并套上软管套。

1.麦头及装箱方式是否正确

2.打气筒装箱是否紧闭,不可晃动

3.箱子是否会耐重,不掉落

4.所有附加零配件是否齐全 四.其它: <<开制程异常处理单>>

1.作业时有无按照要求悬挂相应之作业指导书?

2.员工有无按照作业指导书作业?

3.现场5S有无进行有效之素养?

4.有无执行组装品和来料做自主检查?

印刷商标 检验日期 检验周期 检验数量

NO:

1H/一次 10pcs/1H

时间

备注

说明: 超过AQL范围,立刻开立<<品质异常处理单>>

核准:

审核:

检验员试: AQL: 0/1

1.打气过程中每冲程必须饱满,无漏气现象?

2.压力表指针须持续移动.

装配车间巡检记录

内未封边宽度(mm):

熔胶效果:无未熔胶、无过熔

外观:参照《封装外观不良判定标准》

机台号

封头温度(℃):

下封头温度(℃):

侧

侧封气压(Mpa):

封

侧封时间(S):

内未封边宽度(mm):

熔胶效果:无未熔胶、无过熔

备注:

外观:参照《封装外观不良判定标准》

质检员/日期:

装配车间巡检记录

巡检结果

审核/日期:

型号/批次:

工 序

日期 标准

巡检时段

机台号

电芯宽度(mm):

卷 绕

电芯直径/厚度(mm):

极耳中心矩(mm):

外观:参照《卷绕外观不良判定标准》

机台号

上封头温度(℃):

下封头温度(℃):

顶封气压(Mpa):

顶封时间(S):

顶

极耳中心矩(mm):

封

极印宽度(mm):

装配品管巡检报表1 (2)

线别: 客户 品名

物料品质确认 序号 1 2 3 4 5 6 7 8 9 核对项目 机架型号及材质 顶板品名/颜色材 质 左侧板品名/颜色 /材质/配件名称 右侧板品名/颜色 材质 侧板螺丝 "LOGO"位置 风扇连接线 电源品名规格 电源的生产日期 ERP要求 来料品 序号 质判定 核对项目

Q-147C

年 月 日

线 工单号 指令数

日期:

物料品质确认 ERP要求 来料品 质判定

18 开关线品名ห้องสมุดไป่ตู้格 19 USB机芯及连接线 20 指示灯线要求(高 /普亮) 机架是否要求盖 印

21 按键表面处理 22

23 顶部装饰块 24 保利龙(珍珠棉) 25 PE袋 26 合格证品名 27 机架上其它贴纸 28 纸箱材质 29 纸箱上其它贴纸 30 机箱是否加贴保护膜 31 纸箱正唛印刷 32 纸箱侧唛印刷 33 绿色产品要求

备 注

审核:

品管:

10 电源线品名规格 11 零件包型号/说明 书 装饰板型号及颜 色

12 面板型号及颜色 13

14 风扇规格及装配位置 15 脚垫 16 绿色产品要求 17

机架与面板的配合情况 各牙孔品质状况 34 物料与ERP相符且品质符合要求在判定栏打"√",不相符或品质不符合要求时在判定栏打"×",并在备注栏中说 说明 明情况. 巡检状况 改善状况 时间段 其他 各 时 段 品 质 状 况

装配制程巡检表

□OK □NG □OK □OK □OK □OK □OK □OK □OK □OK □OK □OK □OK □OK □OK □OK □OK □NG □NG □NG □NG □NG □NG □NG □NG □NG □NG □NG □NG □NG □NG □NG

外观

尺寸

功能

序号

备注

□OK □NG □OK □NG □OK □NG □OK □NG □OK □NG

制程查核

4、焊接测试

5、高频测试 6、其他

熔接时间: 高周波:

最终判定:□符合要求,可以生产 制程异常/检验问题点/返工记 录 改不符合要求,返工

□不合格报告编号:

检验员Inspector:

日期Date:

审核Reviewed:

日期Date:

装配制程巡检表

客户 产品型号 订单号 批量 生产数量 生产班别 生产日期 包装方式 □泡壳 □散装 □盒装

文件

□控制计划;□客户信息需求表;□批领料单;□唛头检验标准;□印刷刻字图纸;□客户外观检验标准; □其它 检验项目 各制程巡检时间段检验记录 判定

量具

□游标卡尺 □扭力螺丝刀 □扭力计 □螺纹规 □塞尺 □拉力计 □检具 □其它 □在有效期内 □量具保养良好 □标识 □表面外观 □颜色 □间隙和断差 □有效螺纹长度 □螺纹通止规 □焊接高度 □管长 □试水测试 □静压测试 □机械性能 □花洒水流量 □止水流量 □TPR耐搓性能 □实配性能 制程名称 1、塞子安装强度 2、试水参数 3、扭力测试 首件参数确认 首样确认参数: 首样确认参数: 首样确认参数: 首样确认参数:机台: 首样确认参数:延迟时间: 温度: 屏流表: 延迟: 固化: 熔接: 定型时间: 气源压力: 制程巡检时间段

成品制程巡回检表

正常异常正常异常正常异常正常异常料号客户名称

批量生产线别型号

喷油件无明显色差

锁头带扣、锁喇叭底板是否到位

功能、外观检查是否有漏检

不良品是否有做标示并隔离

制令单号制单号码

生产日期支架规格是否正确

喇叭使用是否正确

过机线焊接是否牢固且绝缘良好

喇叭焊接是否有极性反现象

喷油件油漆附着力是否合格

喇叭点胶合格、无掉喇叭现象

喇叭焊点是否加锡

13:00~15:00检查项目

SOP 是否正确/悬挂

成品作业扭力是否正确

喇叭焊点打热熔胶是否规范合格

加班各组件与材料清单核对规格是否正确

08:00~10:0010:10~12:00各组件与样品核对是否正确

是否有按SOP标准作业

//

//“/”表示未作巡检或生产未作业或无此项;正常在栏内打“√”;异常打“×”或直接填入栏内;

检查者/审核确认者

主管: 组长: IPQC: 生产:状态□半成品 ■成品螺丝使用是否正确

设备是否有点检

特殊产品生产前是否有清洁拉台

喷油件是否有按要求用胶框摆放好

各组件装配间隙符合标准

制程巡回检查表

15:10~17:00喇叭焊接手法是否符合SOP要求

/异常叙述:经修理后的产品是否有再检验

装配各工序是否严重堆机

装配过程是否有做到轻拿轻放。

102-装配日、周、月巡检记录卡

。

检查电钻、电批、台钻、攻丝机是否正常工作。

检查压铆机上、下模具是否完好,能否正常运行。

检查自动打包机打包松紧度,是否须要维修。

检查自动封口机能否正常运作。

检查全车间吊扇、牛角扇是否正常运行。

检查空调运转是否正常。

检查电钻、台钻、攻丝机的夹爪、皮带。

检查打包机、封口机的皮带松紧度。

检查叉车打起和轴承是否正常。

装配日、周、月巡检记录卡

日期

200 年 月

项目

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

检查全车间气阀,气接头,气管是否漏气,是否须要维

检修查。风批、拉钉枪、气动扳手是否有力,是否须要维修

FORM NO:FORM-I-009 REV1.0

检查吊扇、牛角扇 是否停转或有噪声。

检查打包机、封口机的传动部分和有无保养。

检查压铆机液压回路系统。

检查攻丝机、台钻、电钻、传动部分有无保养。

检查叉车有无损坏、有无保养。(液压、后轮、轴承)

发现问题记录

注:如 果所必检 须按操

由工程部管理存档。

编制:

□总经理□副总经理□管理者代表□市场部□供应部□计划部□技术部□生产钣金部□生产喷涂部□生产装配部□品质部□人力资源部□文控中心

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

□OK □NG □OK □OK □OK □OK □OK □OK □OK □OK □OK □OK □OK □OK □OK □OK □OK □NG □NG □NG □NG □NG □NG □NG □NG □NG □NG □NG □NG □NG □NG □NG

外观

尺寸

功能

序号

备注

□OK □NG □OK □NG □OK □NG □OK □NG □OK □NG

装配制程巡检表

客户 产品型号 订单号 批量 生产数量 生产班别 生产日期 包装方式 □泡壳 □散装 □盒装

文件

□控制计划;□客户信息需求表;□批领料单;□唛头检验标准;□印刷刻字图纸;□客户外观检验标准; □其它 检验项目 各制程巡检时间段检验记录 判定

量具

□游标卡尺 □扭力螺丝刀 □扭力计 □螺纹规 □塞尺 □拉力计 □检具 □其它 □在有效期内 □量具保养良好 □标识 □表面外观 □颜色 □间隙和断差 □有效螺纹长度 □螺纹通止规 □焊接高度 □管长 □试水测试 □静压测试 □机械性能 □花洒水流量 □止水流量 □TPR耐搓性能 □实配性能 制程名称 1、塞子安装强度 2、试水参数 3、扭力测试 首件参数确认 首样确认参数: 首样确认参数: 首样确认参数: 首样确认参数:机台: 首样确认参数:延迟时间: 温度: 屏流表: 延迟: 固化: 熔接: 定型时间: 气源压力: 制程巡检时间段

制程查核

4、焊接测试

5、高频测试 6、其他

熔接时间: 高周波:

பைடு நூலகம்

最终判定:□符合要求,可以生产 制程异常/检验问题点/返工记 录 改善结果确认

□可以生产,但须做改善

□不符合要求,返工

□不合格报告编号:

检验员Inspector:

日期Date:

审核Reviewed:

日期Date: