炼钢车间生产与检修计划一体化时序控制系统

DCS系统在钢铁行业中的应用案例分享

DCS系统在钢铁行业中的应用案例分享钢铁行业是全球最重要的基础产业之一,它的发展与国家经济发展密不可分。

为了提高钢铁生产的效率和质量,降低能耗与排放,许多钢铁企业开始引入DCS(分散控制系统)来实现自动化生产和智能化管理。

本文将分享几个在钢铁行业中成功应用DCS系统的案例,展示其在提升生产效益和质量方面的显著成果。

1. 炼钢厂中的DCS应用案例在炼钢过程中,DCS系统可以集成各种传感器和控制设备,实现对整个生产线的全面监控和智能控制。

例如,在高炉炼铁过程中,DCS 系统可以实时监测炉温、炉压、炉内氧气含量等关键参数,并根据实时数据动态调整喷吹煤气的流量和供料速度,以确保炉内的温度和氧气含量达到最佳状态。

这种智能控制能够大幅提高炼铁的效率和产品质量,并降低能耗和排放。

2. 轧钢厂中的DCS应用案例在轧钢过程中,DCS系统可以实现对轧机的精确控制和调度。

通过集成温度、厚度、张力等传感器,DCS系统可以实时监测轧机的工作状态,并根据轧机的性能参数和产品要求,自动调节轧辊的布局和轧机的工作参数,以保证轧制出高质量的产品。

同时,DCS系统还可以有效管理轧机的停机和换班等生产过程,提高设备利用率和生产计划的准确性。

3. 炉温控制中的DCS应用案例炉温是钢铁生产中非常重要的参数,它直接影响到钢材的质量和生产效益。

DCS系统在炉温控制中的应用可以帮助钢铁企业实现更加精确和稳定的温度控制。

通过采集炉温数据和环境数据,DCS系统可以根据事先设定的温度曲线,自动调节燃烧系统、送风系统等设备的工作参数,以实现最佳的炉温控制效果。

这种智能化控制不仅提高了产品的一致性和质量稳定性,还减少了人工干预和能耗浪费。

总结:DCS系统在钢铁行业中的应用案例丰富多样,从炼钢到轧钢,从生产线的控制到炉温的调节,都能发挥重要作用。

通过引入DCS系统,钢铁企业可以实现生产过程的智能化和自动化,提高生产效率,降低能耗和排放,提升产品质量稳定性和一致性。

炼钢厂设备检修管理制度范文(4篇)

炼钢厂设备检修管理制度范文第一章总则第一条为规范炼钢厂设备检修工作,提高设备可靠性和厂内环境的安全性,特制定本制度。

第二条本制度适用于炼钢厂设备的日常检修和定期检修。

第三条设备检修是指对炼钢厂设备进行检查、调整、清洁、修理、更换以及其他维修保养工作。

第四条设备检修工作是维系设备正常运行和生产的重要环节,对于炼钢厂的安全和效益具有重要影响。

第五条所有涉及到设备检修的工作人员必须遵守本制度的规定。

第二章设备检修管理机构第六条炼钢厂设备检修管理机构主要由以下职位组成:设备检修主管、设备检修员。

第七条设备检修主管负责对设备检修工作的组织和管理,并负责制定设备检修计划和安排检修人员的工作。

第八条设备检修员负责根据设备检修计划进行设备检修工作,并记录检修情况和问题。

第三章设备检修计划第九条每年初,设备检修主管根据炼钢厂的生产计划和设备运行情况制定设备检修计划。

第十条设备检修计划包括:检修工作的具体内容、检修工作的时间安排、检修人员的安排以及相关的安全措施。

第十一条设备检修计划必须经过炼钢厂领导的批准后方可执行。

第十二条设备检修工作流程包括:准备工作、检查和清洁、修理和维护、测试和调试、完成与记录。

第十三条准备工作包括:制定详细的检修方案、准备所需的工具和材料、确定设备的停机时间。

第十四条检查和清洁工作包括:对设备进行外观检查、清除设备表面的灰尘和污垢、检查设备的运行状况。

第十五条修理和维护工作包括:更换磨损或损坏的零部件、修复设备的故障、调整设备的参数。

第十六条测试和调试工作包括:对设备进行功能测试、调整设备的参数以及检查设备的运行稳定性。

第十七条完成与记录工作包括:对检修后的设备进行验收、记录设备检修的过程和结果。

第五章设备检修安全措施第十八条设备检修过程中,必须严格遵守相关的安全规定和安全操作规程。

第十九条定期对设备检修人员进行安全教育和培训,提高他们的安全意识和技能水平。

第二十条设备检修时必须戴好安全帽、穿防护服和防护眼镜,严禁穿插设备和机械。

《钢铁集团一体化QEOS改进控制程序》

《钢铁集团一体化QEOS改进控制程序》第一篇:钢铁集团一体化qeos改进控制程序中国3000万经理人首选培训网站钢铁集团一体化qeos改进控制程序1.目的采取有效的改进、纠正和预防措施、防止不符合的情况再次发生以避免由此生产的影响,实现一体化兼容管理体系的持续改进。

2.适用范围适用于改进、纠正和预防措施的制定、实施与验证。

3.职责3.1综合部负责组织对质量、环境、安全管理体系方面的改进及纠正和预防措施的控制,当出现问题和存在潜在问题时发出相应的《纠正和预防措施处理单》,并跟踪验证实施效果。

3.2质检部负责组织对产品持续改进及纠正和预防措施的控制,当出现存在和潜在的质量问题时发出相应的《纠正和预防措施处理单》,并跟踪验证实施效果。

3.3各部门负责分管范围内相应的改进、纠正和预防措施的控制和实施,并跟踪验证实施效果。

3.4管理者代表负责监督、协调、改进纠正和预防措施的实施。

3.5销售部负责有效地处理顾客意见。

4.程序4.1持续改进的策划和管理4.1.1公司要达到持续改进的目的,就必须不断提高一体化管理的有效性和效率,在实现一体化方针和目标的活动过程中,持续追求对一体化兼容管理体系各过程的改进。

4.1.2改进活动对涉及现有过程和产品的改进及资源需求变化,在策划和管理时应考虑:a.改进项目的目标和总体要求:b.分析现有过程的状况确定改进方案;c.实施改进评价改进的结果。

4.1.3生产安全部通过一体化方针和目标的贯彻过程、审核结果、数据分析、纠正和预防措施的实施、管理评审的结果,积极寻找体系持续改进的机会,确定需要改进的方面(如技术改造、工艺优化、资源配置及环境、质量环境安全的改善等),组织各部门进行策划,制定改进计划报管理者代表审核,经总理批准后,予以实施。

改进计划的内容及管理参照《管理体系策划控制程序》和《实现过程的策划程序》执行更多免费资料下载请进:://xiexiebang好好学习社区中国3000万经理人首选培训网站4.1.4综合部通过日常运行中发现的不符合、定期检查、内审及管理评审、第三方审核、相关方投诉等,确定需要改进计划报管理者代表,总经理批准后予以实施。

钢铁冶炼中精益生产管理的运用-生产管理论文-管理学论文

钢铁冶炼中精益生产管理的运用-生产管理论文-管理学论文——文章均为WORD文档,下载后可直接编辑使用亦可打印——摘要:面对钢铁行业高成本、微利润的经济形势, 企业竞争日益加剧, 降低成本成为各钢企共同追求的目标。

在炼钢工序生产过程中, 利用精益生产管理理念, 清除诸多制约因素影响。

从建立生产时刻表、优化工艺路线和产品专线化生产、借助钢包管理系统和炼钢MES系统方面进行生产组织, 围绕降本增效开展各项工作, 保证产线高质量、高效率、低成本地稳定运行。

关键词:降成本; 精益生产; 生产管理; 炼钢MES系统;Abstract:In the face of high cost and micro profit economic situation in iron and steel industry, the competition of enterprises is intensified and the reduction of the cost has become the common goal for the steelmaking companies.In the steelmaking production process, the lean production management concept is used to clear the influence of many constraint factors.Through the establishment of the production schedule, the optimization of process routes and product dedicated production, and the help of ladle management system and MES system for steelmaking production organization etc, various works were focused on the cost decreasing and benefit increasing to ensure the stable operation of the production line of high quality, high efficiency and low cost.Keyword:reducing costs; lean production; production management; MES system for steelmaking;在竞争激烈的市场环境下, 高效率低成本生产、提高产品质量和客户满意度成为钢铁企业提高竞争力的重要手段。

推荐-天津天铁冶金企业生产和检修的一体化管理 精品

冶金企业生产和检修的一体化管理天津天铁冶金集团有限公司炼钢厂天津天铁冶金集团有限公司(原天津铁厂)成立于1969年8月5日,现有职工2.6万人,20XX年共生产铁583万吨,生产钢555万吨,生产材550万吨,营业收入605亿元,在全国500强中列第111位。

炼钢厂成立于1994年8月5日,是天铁集团直属主体生产厂,现有两座600吨混铁炉,三座45吨氧气顶吹转炉,三座45吨双工位LF钢包精炼炉,一座45吨VD真空精炼炉,五台钢坯连铸机,其中:五机五流方矩坯连铸机两台、四机四流方矩坯连铸机一台、五机五流方圆坯连铸机一台、直结晶器弧形单流板坯连铸机一台,一条年产70万吨的窄带钢生产线、一条年产50万吨的高档中厚板生产线。

一、生产和检修的一体化管理的背景(一)产业链延伸及新项目建设,造成缺员严重天铁集团公司由于地处河北省涉县境内偏远的太行山区,距天津市800多公里,在企业成立之初走的就是一条“企业办社会”的路子,商店、医院、学校等都是公司的一部分。

近几年来,天铁集团公司通过在发展中改革、在改革中发展,“不让一名职工下岗”,通过企业自身跨越式发展吸纳企业冗员,使员工相对人数逐年减少,员工队伍结构逐步趋于合理,人工成本得到控制,劳动效率有了较大幅度提高。

在新一届领导班子成立之前,炼钢厂各车间、科室人员配备比较齐全,生产和检修均单独管理,检修区域和检修人员也分属于不同的车间,除大中修以外,所有检修项目都是由不同的检修车间单独完成。

但随着公司热轧板卷生产线等新项目的不断投产,炼钢厂已经经过了两次人员分流:1、天铁热轧板公司筹建20XX年9月,天铁热轧板公司筹建。

由于当时炼钢厂是公司唯一具有炼钢、连铸、轧钢(带钢)工序的生产厂,与热轧板公司工序基本相同,为保证这一公司新的经济增长点顺利投产,主要的管理人员、技术人员、重点岗位操作人员、检修人员等均由原炼钢厂人员担任。

炼钢厂先后支援热轧板公司392人,大量生产、检修人员中的骨干被调往热轧板公司,有的车间甚至被整工段抽走,给炼钢厂的生产、检修造成了较大冲击。

炼钢生产管理系统简介(数采)

数据采集定义数据采集通常有两种解释:一种是指盘点机、掌上电脑等终端电脑设备;另外一种是指网络数据采集用的软件。

数据采集系统包括了:可视化的报表定义、审核关系的定义、报表的审批和发布、数据填报、数据预处理、数据评审、综合查询统计等功能模块。

通过信息采集网络化和数字化,扩大数据采集的覆盖范围,提高审核工作的全面性、及时性和准确性;最终实现相关业务工作管理现代化、程序规范化、决策科学化,服务网络化。

主要特点该系统具有如下特点:a.数据采集通用性较强。

不仅可采集电气量,亦可采集非电气量。

电气参数采集用交流离散采样,非电气参数采集采用继电器巡测,信号处理由高精度隔离运算放大器AD202JY调理,线性度好,精度高。

b.整个系统采用分布式结构,软、硬件均采用了模块化设计。

数据采集部分采用自行开发的带光隔离的RS-485网,通信效率高,安全性好,结构简单。

后台系统可根据实际被监控系统规模大小及要求,构成485网、Novell网及WindowsNT网等分布式网络。

由于软、硬件均为分布式、模块化结构,因而便于系统升级、维护,且根据需要组成不同的系统。

c.数据处理在WindowsNT平台上采用VisualC++语言编程,处理能力强、速度快、界面友好,可实现网络数据共享。

d.整个系统自行开发,符合我国国情。

对发电厂原有系统的改动很小,系统造价较低,比较适合中小型发电厂技术改造需要。

功能简介目前我国国产机组热控装置的质量和主辅机的可控性不尽人意,设计、安装、调试、运行水平等都存在一些问题,针对这一现状设计了FDC-Ⅱ型分布式发电厂运行实时数据监测系统。

它是只有监视功能而没有控制功能的计算机监视系统,即数据采集系统——DAS。

该系统可以采集的发电厂运行数据包括电气参数和非电气参数两类。

其中电气参数主要有电流、电压、功率、频率等模拟量,断路器状态、隔离开关位置、继电保护动作信号等开关量以及表示电度的脉冲量等。

而非电气参数种类较多,既可以是采集火力发电厂运行中的各种温度、压力、流量等热工信号,也可有水电厂中的水位、流速、流量等水工信号,还可以采集诸如绝缘介质状态、气象环境等其它信号。

炼钢全流程协同优化控制模型的开发与应用

炼钢全流程协同优化控制模型的开发与应用1. 引言1.1 概述在现代工业领域中,炼钢是一个非常重要的过程。

然而,在传统的炼钢生产中,存在着许多问题,如过程不稳定、生产周期长、能耗高等。

这些问题给企业带来了巨大的经济损失和环境负担。

因此,如何提高炼钢过程的效率和控制精度成为了一个迫切需要解决的问题。

1.2 背景介绍近年来,随着信息技术的飞速发展,协同优化控制技术逐渐引起了人们的关注并得到广泛应用。

该技术通过建立全流程控制模型,并运用最先进的优化算法对炼钢过程进行优化调整。

这种技术可以实现各个环节之间的协同工作,实现整个炼钢过程的高效运行。

1.3 研究意义本文旨在开发和应用一种全新的炼钢全流程协同优化控制模型,以期提高炼钢过程的效率和质量,并降低生产成本和能源消耗。

通过将先进的协同优化技术与炼钢过程相结合,本研究将为炼钢行业的发展提供新思路和方法。

通过本文的研究,我们将探索以下问题:- 炼钢全流程控制模型的构建原理和方法;- 协同优化技术在炼钢中的应用实践;- 模型开发与验证过程中的关键环节及其效果评估。

本研究成果对于提高我国炼钢工业的技术水平、降低生产成本、促进可持续发展具有重要意义。

同时,也能为其他行业以及整个国民经济的增长做出一定贡献。

尽管存在一些挑战和难题,但我们有足够的信心通过本次研究取得令人满意的成果。

2. 炼钢全流程控制模型2.1 炼钢过程概述炼钢是将生铁通过高温熔化、精炼、调质等一系列物理和化学变化得到合格钢材的过程。

该过程通常包括原料准备、融化炉冶炼、精炼处理以及连铸等阶段。

每个阶段都必须进行有效的控制,以确保产品质量、提高生产效率和降低能耗。

2.2 控制模型基础原理控制模型是指基于系统动力学理论构建的描述炼钢过程中各环节相互关系的数学模型。

其基本原理是利用质量守恒定律、能量守恒定律和动量守恒定律来描述不同环节之间的物料传递、能量转移和动力平衡关系。

通过对这些关系进行建模和分析,可以更好地理解整个流程,并为优化控制提供依据。

钢铁冶炼自动化控制系统研究与应用

钢铁冶炼自动化控制系统研究与应用钢铁是现代社会的基础材料之一,也是国家经济发展的重要支柱。

钢铁冶炼过程中的自动化控制系统技术对于提高生产效率、降低生产成本、保证产品质量以及环保等方面具有非常重要的意义和作用。

本文将重点探讨钢铁冶炼自动化控制系统的研究与应用,分析其技术原理和运用效果。

一、钢铁冶炼自动化控制系统的发展历程随着科技的不断进步和工业化程度的提高,钢铁冶炼过程中的自动化控制系统也得到了不断的完善和发展。

从最初的传统的手工操作到现在的全自动化控制系统,钢铁冶炼自动化控制系统经历了一个漫长而又充实的发展历程。

在20世纪60年代,钢铁冶炼自动化控制系统开始应用于炉前自动化、全面自动化操纵等方面。

随着计算机技术的发展和普及,钢铁冶炼自动化控制系统开始向数据化、网络化、智能化的方向发展。

90年代,钢铁冶炼自动化控制系统开始引入模糊控制、神经网络控制等新技术,大大提高了系统的自动化水平和控制精度。

目前,钢铁冶炼自动化控制系统已经实现了覆盖整个生产过程,从原料进厂到成品出厂的全过程实现智能控制和自动化操作,为企业的科学管理和生产运作提供了有力的支持。

二、钢铁冶炼自动化控制系统的原理与技术钢铁冶炼自动化控制系统的基本原理是通过工业控制系统实现对生产过程的自动控制和调节,使得钢铁生产过程工艺参数能够在合适的范围内保持稳定,从而实现高效、稳定、优质的生产运行。

钢铁冶炼自动化控制系统包括机械、电子、传感、计算机、软件等多种技术,其中最主要、最关键的是计算机控制技术。

钢铁冶炼自动化控制系统通过大规模集成电路、模拟量、数字量转换、程序控制器等技术手段将物理量转换成数字信号,通过计算机软件分析和处理后通过控制器对设备进行控制,实现自动化控制。

钢铁冶炼自动化控制系统的技术革新主要集中在以下三个方面:(1)生产线的自动化控制生产线的自动化控制意味着整个生产过程变得更加清晰、高效,生产效率和生产质量得到了有效提升。

自动化控制技术主要包括PLC控制技术、数字逻辑控制技术、信息化控制技术、云计算技术、物联网技术等。

钢铁行业如何实现生产线自动化

钢铁行业如何实现生产线自动化在当今的工业领域,钢铁行业作为重要的基础产业,面临着提高生产效率、降低成本、提升产品质量和增强市场竞争力的巨大压力。

实现生产线自动化成为了钢铁行业发展的关键趋势。

那么,钢铁行业究竟如何才能实现生产线自动化呢?要实现钢铁生产线的自动化,首先需要进行全面的规划和设计。

这包括对现有生产线的详细评估,了解各个生产环节的特点、工艺流程以及存在的问题。

通过深入分析,确定哪些环节适合优先进行自动化改造,制定出具有前瞻性和可操作性的自动化方案。

在设备选型方面,要选择性能可靠、技术先进的自动化设备。

例如,高精度的传感器能够实时监测生产过程中的各种参数,如温度、压力、流量等,为自动化控制系统提供准确的数据支持。

先进的控制系统,如可编程逻辑控制器(PLC)和分布式控制系统(DCS),可以实现对生产设备的精确控制和协调运行。

自动化软件的应用也是至关重要的。

生产管理软件可以实现生产计划的制定、调度和优化,提高生产效率,减少生产周期。

质量控制软件能够对产品质量进行实时监测和分析,及时发现质量问题并采取措施进行调整,确保产品质量的稳定性和一致性。

为了确保自动化系统的稳定运行,还需要建立可靠的通信网络。

将各个生产设备、传感器和控制系统连接起来,实现数据的快速传输和共享。

高速、稳定的通信网络能够保证自动化系统的实时响应和协同工作,避免因数据延迟或丢失导致的生产故障。

人员培训也是实现生产线自动化不可或缺的环节。

操作人员需要掌握新的自动化设备和系统的操作技能,了解自动化生产的流程和特点。

维护人员则要具备对自动化设备进行故障诊断和维修的能力,确保设备的正常运行。

通过定期的培训和学习,提高员工的技术水平和综合素质,使其能够适应自动化生产的要求。

此外,数据的采集和分析在自动化过程中起着重要的作用。

通过对大量生产数据的采集和分析,可以发现生产过程中的潜在问题和优化空间。

利用数据分析的结果,可以对生产工艺进行改进,优化设备的运行参数,进一步提高生产效率和产品质量。

炼钢控制系统实施方案

炼钢控制系统实施方案一、引言。

炼钢控制系统是现代钢铁生产中至关重要的一环,它直接关系到炼钢生产的效率、质量和安全。

因此,制定一套科学、合理的炼钢控制系统实施方案对于钢铁企业来说至关重要。

本文将围绕炼钢控制系统实施方案展开讨论,从系统建设目标、实施步骤、关键技术等方面进行深入分析。

二、系统建设目标。

1. 提高生产效率,通过优化控制系统,提高生产线的运行效率,减少生产过程中的能源消耗和原材料损耗,提高炼钢生产效率。

2. 保障生产质量,控制系统的实施应能够实现对生产过程的精准监控,保证产品质量稳定可靠,达到国家标准要求。

3. 提升安全生产水平,建立安全可靠的炼钢控制系统,保障生产过程中的安全,减少事故发生的可能性,保护员工的生命财产安全。

三、实施步骤。

1. 系统规划,明确系统建设的总体目标和具体需求,确定系统的功能模块和关键技术,制定详细的规划方案。

2. 技术选型,根据系统规划确定的功能需求,选择适合的硬件设备和软件系统,确保系统的稳定性和可靠性。

3. 系统集成,进行各功能模块的集成测试,确保系统各部分协调配合,实现系统的整体性能。

4. 系统调试,对系统进行全面调试,验证系统的稳定性和可靠性,保证系统在实际生产中的正常运行。

5. 系统运行,系统建设完成后,对系统进行持续监控和运行,及时发现和解决系统运行中的问题,确保系统的稳定运行。

四、关键技术。

1. 数据采集与处理技术,通过高效的数据采集设备和数据处理算法,实现对生产过程中各种参数的实时监测和分析。

2. 控制算法优化技术,优化炼钢生产过程中的控制算法,提高控制系统的精准度和响应速度,提高生产效率和产品质量。

3. 系统集成与通讯技术,实现控制系统与生产设备的无缝集成,确保各个部分之间的信息交互畅通,提高系统的整体性能和稳定性。

4. 安全监控技术,建立完善的安全监控系统,实现对生产过程中的安全隐患的实时监测和预警,保障生产安全。

五、总结。

炼钢控制系统实施方案的制定对于提高钢铁企业的生产效率、保障产品质量、提升安全生产水平具有重要意义。

论炼钢-连铸-热轧一体化批量计划

论炼钢 -连铸 -热轧一体化批量计划摘要:炼钢-连铸-热轧是钢铁生产中连接紧密的三大主要工序,与之对应的炼钢-连铸-热轧一体化计划需要通过综合考虑不同工序的生产目标和工艺约束,形成可批量化组织生产的炉次计划、浇次计划和热轧单元计划来进一步提高钢铁生产物流的衔接匹配水平和平稳运行效率。

然而,由于其计划编制过程是一个多阶段、多目标、多约束的复杂组合优化问题,并且炼钢、连铸和热轧工序之间的生产目标和工艺约束存在相互促进和相互制约的关系,给编制炼钢-连铸-热轧一体化批量计划的带来很大的困难。

因此,开展炼钢-连铸-热轧一体化批量计划编制方法研究具有重要意义和应用价值。

关键词:一体化计划,编制方法;冶金钢铁工业作为我国的重要产业之一,在迎接机遇的同时也将面临着严峻的考验。

一方面需要不断提升生产水平保证钢材质量满足人们的需求,另一方面需要考虑节能降耗,减少生产成本以适应国内外环境的变化。

目前钢铁行业普遍存在生产效率低,资源、能源利用率低,智能化水平不足,环境污染严重等问题,迫切需要钢铁企业内部的优化改革升级。

钢铁企业生产流程具有离散和连续的性质,由于其生产过程工艺复杂、设备众多,对其生产过程的精细化运行控制具有一定的难度。

随着钢铁产品的市场需求迅速朝着多品种、小批量、个性化、定制化的趋势发展,导致与钢铁企业的规模化制造模式之间的矛盾日渐凸显,并且对钢铁企业及时响应生产订单的能力有了更高的要求,目前仅依靠人工经验进行生产组织已无法顺应新时代钢铁企业的发展需求,因此需要探索面向钢铁企业复杂环境的智能一体化生产计划编制新方法。

1 炼钢-连铸-热轧生产计划的编制意义炼钢-连铸-热轧作为钢铁企业的三大主要工序,工序以及工序之间存在着物流平衡和热能平衡,整个钢铁生产是一个非常复杂的多阶段、多产品、多设备的生产过程。

当前钢铁产品的生产大都以市场为导向,坚持以销定产、以产定供的原则,钢铁企业根据客户订单以及对市场需求预测来确定生产计划,制定的生产计划需要满足不同客户的需求并能够及时交货,同时需要协调多品种、小批量订单与钢铁企业的规模化制造的问题。

炼钢厂设备检修 安全管理要求

炼钢厂设备检修安全管理要求一、总则1、设备系统的检修或生产系统的协作检修均实行“首席负责制”。

即生产主任负责检修转生产及生产协作作业过程中的安全管理;设备主任负责检修过程及检修转生产过程中的安全管理。

2、设备系统的检修或生产系统的协作检修均实行“现场负责制”。

即生产方、点检方和检修方必需明确现场负责人。

3、设备系统的检修或生产系统的协作检修均实行“现场监护制”,即每一个作业项目必需指明现场监护人,严禁单人作业。

4、设备系统的检修或生产系统的协作检修必需对动力介质实施断能锁定。

基本原则是:根部断能、牢靠隔断、有效锁定,其中二级停电优先选用。

即检修电气、液压驱动设备和介质设施必需先切断或关闭相应设备主电源、主液压泵,介质阀门(必要时加盲板)并挂牌,禁止只切断或关闭掌握电源、气动、液压掌握装置。

如所检修的设备既可以电力驱动又可以气动、液压驱动时必需同时停该设备主控电源、主液压泵,气源,并同时挂牌。

行车及地面有轨车辆检修在实施电气断能相关措施的同时,必需执行机械断能措施(增设铁鞋、垫块、挡板等)车间要削减一级停电部位,除特别状况下,选用一级停电外,都要实施二级停电,一、二级停电挂牌明细表中要增加责任人一栏。

5、设备系统的检修或生产系统的协作检修均实行“安全联络挂牌”,即检修方执行“检修挂牌制”;生产方和点检方执行“确认挂牌制”。

基本原则是:谁检修、谁挂牌;谁确认,谁挂牌;谁挂牌,谁摘牌。

6、设备系统的检修或生产系统的协作检修均实行《停电挂牌清单》、《停(送)电确认单》和《检修作业安全指导书》。

即非计划性检修(含临时故障处理),执行《停电挂牌清单》。

计划性检修:设备由生产状态转为检修状态时,执行《停电确认单》;设备由检修状态转为生产状态时,实行《送电确认单》;整个检修作业过程实现《检修作业安全指导书》。

7、主控室(含现场操作盘)一级停电操作和揭示板换牌操作,必需由生产岗位人员完成,严禁检修方和点检方代为执行。

自动化炼钢的原理及应用

自动化炼钢的原理及应用自动化炼钢是指利用先进的自动化技术和设备来完成炼钢过程中的各个环节,以提高生产效率、降低生产成本、提高产品质量和保障生产安全。

本文将详细介绍自动化炼钢的原理和应用。

一、自动化炼钢的原理1. 传感器技术:自动化炼钢过程中,传感器技术起到了关键作用。

传感器可以实时感知和测量各种物理量,如温度、压力、流量等,将这些数据传输给控制系统进行处理和分析。

传感器技术的应用可以实现炉温、炉压等参数的实时监测和控制,确保炼钢过程的稳定性和安全性。

2. 控制系统:自动化炼钢的控制系统通常采用分布式控制系统(DCS)。

DCS可以集中控制和管理整个炼钢过程中的各个单元和设备,实现自动化的监测、控制和调节。

控制系统通过对传感器数据进行实时分析和处理,根据设定的控制策略,自动调节各个参数,以实现炼钢过程的稳定运行和优化控制。

3. 人机界面:自动化炼钢系统通常配备有人机界面(HMI),用于操作人员与系统之间的交互。

通过HMI,操作人员可以实时监控炼钢过程中的各个参数和设备状态,进行远程控制和调整。

HMI还可以提供报警和故障诊断功能,帮助操作人员及时发现和解决问题,确保炼钢过程的安全和稳定。

二、自动化炼钢的应用1. 炉前自动化:炉前自动化是指在炼钢过程中,通过自动化技术实现对原料的自动供给和控制。

例如,通过使用自动控制系统和传感器技术,可以实现铁水的自动倒入炉中,减少了人工操作的风险和误差,提高了生产效率和安全性。

2. 炉内自动化:炉内自动化是指在炼钢过程中,通过自动化技术实现对炉内温度、压力、流量等参数的实时监测和控制。

例如,通过使用传感器技术和控制系统,可以实现对炉内温度的自动调节,确保炉温在合理范围内,提高炼钢过程的稳定性和产品质量。

3. 炉后自动化:炉后自动化是指在炼钢过程中,通过自动化技术实现对产出产品的自动处理和控制。

例如,通过使用自动化设备和控制系统,可以实现对钢水的自动浇铸和冷却,减少了人工操作的风险和误差,提高了产品质量和生产效率。

基于PLC的炼钢厂转炉自动化控制系统

基于PLC的炼钢厂转炉自动化控制系统摘要:自动化控制在较大的转炉炼钢中得到广泛应用。

文章介绍了转炉plc控制系统、转炉系统通讯网络以及abb变频器的应用。

该转炉自动化控制系统完成了上位机监控、操作及数据采集功能,系统画面人性化,操作直观方便,所有设备工作状态在上位机都有显示,易于维护。

关键词:转炉 plc 光纤环网 abb变频器转炉炼钢冶炼过程控制方式包括:经验控制、静态控制、动态控制和全自动吹炼控制。

目前我国中小型转炉中相当多的仍采用经验控制的方式进行炼钢生产,这种炼钢控制方式误差大,控制精度低,效率低。

因此,目前较大容积的转炉炼钢在不同程度上均采用自动控制。

本文对转炉炼钢的自动化控制系统作一简单介绍。

本转炉自动控制系统包括转炉本体、散装料、一次除尘(og 法)、吹氩站、循环水泵房、炉后铁合金、二次除尘、混铁炉除尘、三万气柜、vd 炉水处理等。

1、转炉炼钢工艺介绍冶炼散装料通过四条胶带机从低位料仓将转炉炼钢所要加入的配料(石灰石、焦炭等)送到转炉的炉顶料仓;转炉本体是整个转炉系统的核心部分,主要是对转炉吹氧炼钢,吹炼到1700℃时向炉后的钢包出钢水,再向转炉吹氮,溅渣护炉,然后向炉前出渣;钢水倒入钢包后,通过吹氩站时对钢包的钢水顶吹氩或底吹氩(作用是将钢水搅匀,让钢水中炉渣浮在表层,保证连铸浇铸畅通),向钢水中加入合金调节钢水成分;转炉的烟气主要通过两个除尘系统排出:一次除尘系统通过高压风机从转炉烟罩抽风,当转炉吹炼时,烟气不会溢出,而且转炉吹炼的烟气根据煤气成分分析,通过风机房阀组可以选择放散或者回收至煤气柜,二次除尘系统通过高压风机,抽出天车向转炉倒钢水时的烟气:循环水泵房通过泵组向整个炼钢厂供水。

转炉部分主要是氧枪的冷却水;炉后铁合金系统是通过烘烤炉加工要向钢包加入的合金。

2、自动控制系统的构架系统的构架思想是将比较集中的设备用一个plc分站控制,若距离较近的采用plc主机架扩展的方法(最多可扩展6个,扩展机架之间可达2米);若是系统设各比较分散,则采用远程机架,构成一个分布式的控制系统,在主站上配置一个通讯模块,主站和远程站之间用genius网线连接。

钢铁行业智能炼钢技术

钢铁行业智能炼钢技术近年来,随着科技的不断发展和进步,智能化应用已经深入到各个行业中。

钢铁行业作为我国重要的基础产业之一,也不例外。

智能炼钢技术的引入和应用,为钢铁行业带来了新的发展机遇,促进了行业的转型升级。

一、智能炼钢技术的背景与意义钢铁行业是我国经济发展的重要支柱产业,对于国家的发展和国防建设具有重要意义。

但传统的炼钢技术存在一些问题,如资源消耗大、能源利用率低、环境污染等。

智能化技术的引入,可以提高钢铁生产的效率和质量,减少资源的浪费和环境的污染,从而实现可持续发展的目标。

二、智能炼钢技术的应用与案例1. 智能化设备控制系统智能化设备控制系统是实现智能炼钢的基础。

通过先进的传感器和控制技术,可以实时监测和控制炼钢过程中的温度、压力、流量等参数,保证炼钢过程的稳定性和精确性。

2. 智能炉温控制技术利用智能炉温控制技术,可以提高炼钢过程的温度控制精度和稳定性。

通过先进的算法和模型预测,以及对炉温的自动调整和反馈控制,可以有效提高炼钢的质量和生产效率。

3. 智能化质量检测技术智能化质量检测技术可以实时监测和分析炼钢产品的质量参数,包括成分、硫含量、氧含量等。

通过智能化质量检测技术,可以实现自动化检测和数据分析,提高产品质量的稳定性和可靠性。

4. 智能炼钢过程优化技术利用先进的数据分析和智能算法,可以对炼钢过程进行建模和优化。

通过实时监测和分析炼钢过程中的关键参数,调整和优化生产工艺,可以提高钢铁生产的效率和能源利用率,降低生产成本。

三、智能炼钢技术的影响与前景1. 提高生产效率引入智能炼钢技术可以提高生产效率,减少人工操作,提高生产线的稳定性和连续性。

通过数据的自动采集和分析,可以发现生产线中的问题和瓶颈,优化生产过程,提高生产能力和利润。

2. 降低生产成本智能炼钢技术可以实现对炼钢过程的精细化控制,减少资源的浪费和能源的消耗。

通过自动化设备和智能化管理,可以降低生产成本,提高经济效益。

3. 保护环境智能炼钢技术可以实现对废气和废水的处理,减少环境污染。

炼钢厂设备检修管理制度

炼钢厂设备检修管理制度一、总则1.1为规范炼钢厂设备检修工作,提高设备使用效率和安全性,制定本管理制度。

1.2本制度适用于炼钢厂所有设备的检修工作。

1.3设备检修工作包括计划检修和突发故障的紧急修理。

二、检修计划2.1炼钢厂应制定年度设备检修计划,明确检修的设备和时间。

2.2检修计划应提前制定,并经相关部门和班组负责人确认。

2.3检修计划应充分考虑生产运行需要,合理安排检修工作,避免对生产造成不必要的影响。

三、检修组织3.1炼钢厂应设立检修组织机构,明确各责任和权限。

3.2检修组织应包括检修计划编制、设备调度、维修班组等。

3.3检修组织应定期组织人员进行技术培训,提高检修人员的专业水平。

四、检修过程4.1检修前,应制定详细的检修方案,包括检修内容、工作流程和安全措施。

4.2检修班组应按照检修方案进行工作,不得私自更改检修内容或工作流程。

4.3检修过程中,发现设备存在重大缺陷或故障,应及时报告并采取相应措施进行修理。

4.4检修过程中,如需调整检修计划或增加维修工作量,应及时与相关部门和班组负责人沟通,并制定合理的调整方案。

五、检修记录5.1检修班组应详细记录每次检修的设备类型、时间、检修内容和存在问题。

5.2检修记录应存档,作为日后设备运行和维护的重要参考。

5.3检修记录应与设备档案相结合,建立设备全生命周期的数据管理体系。

六、安全措施6.1在进行设备检修之前,检修班组应组织人员进行安全教育,确保每位参与检修工作的人员具备相应的安全意识和技能。

6.2检修过程中应严格按照安全操作规程进行操作,防止事故的发生。

6.3存在安全风险的设备应采取相应的防护措施,确保工作人员的人身安全。

6.4设备检修结束后,检修班组应进行设备和场地的清洁,确保检修区域整洁和安全。

七、质量控制7.1检修过程中,检修班组应严格按照相关标准和规程进行检修工作,确保设备的质量和安全性。

7.2检修后的设备应进行必要的试运行和调试,确保设备的正常运行。

钢铁行业如何实现生产过程优化控制

钢铁行业如何实现生产过程优化控制钢铁行业作为国民经济的重要支柱产业,其生产过程的优化控制对于提高生产效率、降低成本、保证产品质量以及实现可持续发展具有至关重要的意义。

然而,由于钢铁生产流程复杂、工艺环节众多,实现生产过程的优化控制并非易事。

下面将从多个方面探讨钢铁行业如何实现生产过程的优化控制。

一、设备升级与维护先进的生产设备是实现生产过程优化控制的基础。

钢铁企业应不断引进和更新先进的生产设备,如高精度的轧机、高效的熔炉等,以提高生产效率和产品质量。

同时,要注重设备的日常维护和保养,建立完善的设备巡检制度,及时发现和解决设备故障,确保设备的稳定运行。

例如,通过定期对设备进行润滑、清洁和紧固等保养工作,可以延长设备的使用寿命,减少因设备故障导致的生产中断。

此外,利用智能化的设备监测系统,实时监测设备的运行状态和关键参数,实现设备的预测性维护。

当设备出现潜在故障风险时,提前发出预警,安排维修人员进行处理,避免设备故障对生产造成较大影响。

二、生产工艺优化钢铁生产涉及多个工艺流程,如炼铁、炼钢、轧钢等,每个工艺环节都有优化的空间。

通过对生产工艺的深入研究和分析,找出影响生产效率和质量的关键因素,并采取相应的改进措施。

在炼铁环节,可以优化炉料结构,提高矿石品位和焦炭质量,合理控制炉温、风压等参数,以提高铁水的产量和质量。

炼钢过程中,采用先进的炼钢技术,如转炉炼钢、电炉炼钢等,精确控制钢水的成分和温度,减少杂质含量,提高钢水的纯净度。

轧钢环节则要根据产品的规格和性能要求,优化轧制工艺参数,如轧制速度、压下量等,确保产品的尺寸精度和力学性能符合标准。

同时,加强各工艺环节之间的衔接和协调,实现生产流程的顺畅和高效。

例如,通过优化铁水运输和调度,减少铁水等待时间,提高炼钢的生产效率。

三、质量管理体系的建立质量是企业的生命线,建立完善的质量管理体系是实现生产过程优化控制的重要保障。

钢铁企业应制定严格的质量标准和检验流程,从原材料采购到产品出厂,对每个环节进行严格的质量控制。

炼钢车间各岗位作业标准

炼钢车间各岗位作业标准1、使用范围1.1本标准规定了炼钢车间各岗位的工作职责,以及各岗位作业标准、技术操作的基本要求。

2、通则2.1操作牌制度:2.1.1操作牌是允许检修及操作设备的证件,所有岗位人员及相关管理人员必须严格贯彻执行操作牌制度。

2.1.2操作牌是岗位人员操作设备不可缺少的一部分,应随设备一起交接,没有操作牌应立即报告领导查明原因,由岗位人员与检修单位领导工共同在场,确认后方准交接设备,并迅速补发操作牌。

2.1.3设备在正常运行时,操作牌应放在固定位置。

2.1.4设备检修人员在检查润滑或修理设备时,必须经主管领导签字确认,事先在岗位操作牌使用登记本登记后向岗位人员索取操作牌,办理停电手续。

主电室或配电站人员按操作牌的停电部位进行拉闸停电。

并在开关上挂上“有人操作,禁止合闸”的警示牌。

2.1.5设备操作,检修人员将操作牌交给他人或让他人拿走后就失去了操作检修的权利,应立即将情况汇报。

2.1.6岗位操作人员在工作中如拒绝将操作牌交给检修或其它有关人员,说明操作人员不同意在此时检修停止,为此发生争议时由设备部、调度室负责协调解决。

2.1.7岗位操作人员将操作牌交给检修润滑之前,必须按停止操作规定,将设备停止运行并切断电源。

2.1.8持有操作牌的检修人员在工作结束后必须将工具材料,整理好,待全部人员离开危险区域后,再将操作牌交给岗位操作人员。

2.1.9工作中如将操作牌丢失,必须立即向单位领导汇报,经情况了解属实后,方可补发操作牌。

2.2安全生产通则:2.2.1在工作期间内必须严格遵守劳动纪律,不得擅自脱离岗、串岗和睡岗。

代替其它岗位操作,严禁将操作牌交给不懂操作技术和安全知识的人操作,严禁班中喝酒和酒后上岗。

2.2.2必须严格遵守现场悬挂的安全信号标志牌和其它警戒牌所提示的注意事项,并严格执行在危险区域工作的规定制定,不得乱动和损坏现场的各种功能标示牌。

2.2.3认真做好现场整顿工作,保持现场的清洁畅通,对有缺陷的设备和工具必须及时整改,创造良好的安全生产环境。

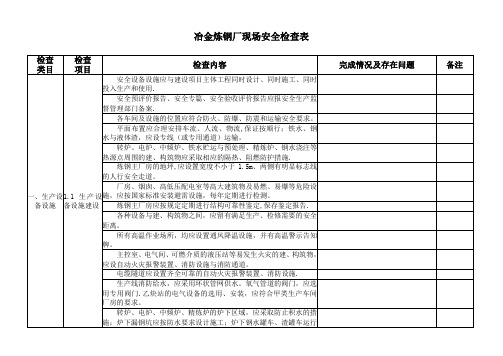

冶金炼钢厂现场安全检查表

1。3设备设施验收及拆除、报废

建立设备设施验收和设备设施拆除、报废的管理制度。

按规定对设备设施进行验收,确保使用质量合格、设计符合要求的设备设施。

冶金炼钢厂现场安全检查表

检查

类目

检查

项目

检查内容

完成情况及存在问题

备注

一、生产设备设施

1.1生产设备设施建设

安全设备设施应与建设项目主体工程同时设计、同时施工、同时投入生产和使用.

安全预评价报告、安全专篇、安全验收评价报告应报安全生产监督管理部门备案.

各车间及设施的位置应符合防火、防爆、防震和运输安全要求。

煤气进入车间前的管道,应装设可靠的隔断装置。在管道隔断装置前、管道的最高处及管道的末端,应设置放散管;放散管口应高出煤气管道、设备和走台及人员巡检点4m以上,且应引出厂房外。放散时要有火焰监测装置和蒸汽或氮气灭火设施.

钢水炉外精炼装置,应有事故漏钢措施.VD、VOD等钢包真空精炼装置,其蒸汽喷射真空泵系统应有抑制钢液溢出钢包的真空度调节措施,并应设彩色工业电视,监视真空罐内钢液面的升降.

炉渣应加强渣罐检查,罐内不应有水、积雪或其他潮湿物料。采用钢渣水淬工艺,发现冲渣水量小于规定值时,应停止水淬,以防爆炸。

修炉作业的危险区域内不应有人员通行或停留.修炉用的脚手架应连接牢固,并经检查确认。

转炉修炉在炉体内外作业,除执行停电挂牌制度外,还应将炉体倾动制动器锁定。

设备检修应按设备维护规程的规定,按时检修设备,不应拖延。设备检修完毕,应先做单项试车,然后联动试车。试车时,应严格按照设备操作程序进行.

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

《工业控制计算机》2019年第32卷第6期炼钢车间是钢铁企业生产流程中的重要生产环节。

主要包含炼钢、精炼和连铸三大工序。

炼钢车间的时序控制即编制炼钢、精炼和连铸三大环节的一体化时序作业计划。

合理控制生产流程时序节奏,充分发挥设备的生产能力,以实现钢铁企业节能增效是提升企业竞争力的有效途径。

炼钢车间的作业计划主要包括生产计划和检修计划。

生产计划即生产任务,从调度人员的角度讲,可以细化到每个班次需要完成的浇次计划集合。

浇次计划是指在同一连铸机上进行连续浇铸的炉次计划的集合。

炉次计划是炼钢的最小基本单位,一个炉次是指同时在一个电弧炉或转炉内冶炼,从开始冶炼到浇铸为止的整个过程。

检修计划即对生产设备进行的日常保养维修计划,随着设备使用年限的增加,检修需求往往呈增长趋势,比如转炉,先期不用进行补炉,但随着炉龄的增加到一定值后,视炉况需要合理安排补炉,而补炉维护往往耗时较长,对生产调度的时序节奏控制影响较大。

因此,对检修计划进行时序调度是炼钢车间作业时序调度不可或缺的一部分。

根据“木桶理论”,炼钢车间的作业计划时序控制问题,本质上是在瓶颈工序上合理控制作业计划时序,这样其他处理能力相对富余的工序的时序节奏便可迎刃而解。

越是瓶颈工序上的设备,使用率越高,因此设备损耗越严重,需要检修的概率更大。

所以炼钢车间的生产调度不能仅仅处理炉次的时序调度问题,应该将检修计划和炉次计划一同考虑。

目前对生产计划的时序控制进行了较为深入的研究[1-3],而未能将检修计划和生产计划同时进行时序优化,直接导致其实用性大大降低。

目前国内钢铁企业的炼钢车间作业时序控制仍然以人工调度为主,调度人员既要考虑合理安排当前班次的所有生产任务,又要安排各种检修计划时序,导致炼钢作业计划时序控制是一项非常繁琐且技术性要求较高的工作。

同时炼钢车间生产和检修计划约束条件多,工艺线路上设备选择方式多样,单靠人工方法很难统筹全局,缺乏合理性和科学性,不能在完成作业计划的基础上实现节能降耗的控制,造成热能的损失及成本增加,尤其是在作业计划任务较重时,甚至很难编制出作业计划时序以组织生产。

因此迫切需要能处理炼钢车间作业时序控制的一套方法和系统,以提高作业时序控制的水平。

1炼钢车间生产与检修计划一体化时序控制系统1.1系统结构炼钢车间生产与检修计划一体化时序控制系统的系统结构如图1所示,主要包括:1)系统设置模块。

主要负责提供各种工艺相关的参数设置功能,它包括一下子模块:车间配置设置子模块、钢种设置子模块、处理时间设置子模块、运输时间设置子模块、缓冲时间设置子模块和调整时间设置子模块。

车间配置设置子模块设置炼钢车间中的生产工序名称、工序的编码,以及各个工序中配置的处理设备数量。

钢种设置子模块设置当前炼钢车间生产的钢种大类以及各个大类下的具体钢种信息,钢种大类信息包括钢种大类序号、钢种大类编码、钢种大类描述。

钢种信息包括钢种序号、钢种牌号、所属大类号。

处理时间设置子模块设置各个钢种大类的钢种在每个工序上的处理时间,包括工序编号、钢种大类序号、处理时间。

运输时间设置子模块,设置车间当前工序到达下一工序所需花费的时间。

缓冲时间设置子模块,设置各个工序前允许等待的最大时间。

调整时间设置子模块,设置连铸机断浇后到重新可用需要花费的时间。

2)优化设置模块。

包括优化周期设置,算法参数设置。

其中优化周期,是指生产与检修计划需要在该周期时间内完成。

算法参数设置,设置求解模型的智能算法的各个参数,包括种群大小、最大迭代代数、交叉率、变异概率、目标函数中的权重系数等。

炼钢车间生产与检修计划一体化时序控制系统梁小兵(中冶南方工程技术有限公司,湖北武汉430223)Integrated Time Sequence Control System for Steel-making WorkshopProduction and Maintenance Schedule摘要:提供了一种炼钢车间生产与检修计划一体化时序控制系统,该系统以浇次计划的集合作为生产计划,将各个浇次的开浇时刻和检修计划的开始时刻同时作为决策变量,通过炼钢车间生产与检修计划一体化时序控制模型和智能优化计算,自动得出符合约束条件的优化结果。

解决了目前炼钢车间调度中通过人为指定检修计划开始时刻的时序控制方式存在的不合理性、缺乏全局优化性等问题,提高了炼钢车间作业计划时序控制的科学性和实用性。

关键词:炼钢车间,时序控制,智能优化Abstract 押This paper provides an integrated time sequence control system for steel-making workshop production and maintenance schedule.It takes a set of cast plans as a production plan熏and considers the start time of every cast and maintenance as a decision variable熏automatically gets the optimized results in line with the constraints by an integrated time sequence control model for steel-making workshop production and maintenance schedule and intelligent optimization calcu⁃lation.The proposed system solves the irrationality and lack of global optimization problem exists in artificially specifying start⁃ing time of maintenance plans during steel-making workshop scheduling.Keywords 押steel-making workshop熏timesequence control熏intelligentoptimization图1炼钢车间生产与检修计划一体化时序控制系统系统结构113炼钢车间生产与检修计划一体化时序控制系统3)时序计划模块。

包括生产计划设置子模块、检修计划设置子模块和时序计划编制子模块。

生产计划设置子模块,设置系统需要进行时序控制的生产任务,即需要生产的浇次集合。

浇次信息包括:浇次序号、连铸机序号、钢种牌号和炉数。

检修计划设置子模块,设置检修计划。

检修计划信息包括,检修计划序号、检修设备编号、设备所在工序、预计检修时长。

时序计划编制子模块,基于炼钢车间生产与检修计划时序控制数学模型,通过智能优化算法进行优化求解,得出时序控制结果,该模块提供启动优化计算和时序控制结果显示的人机接口。

1.2时序控制模型炼钢车间生产与检修计划一体化时序控制模型,以炼钢车间的生产任务中的各个浇次的开始时刻和各个检修计划的开始时刻作为决策变量,建立如下的目标函数:f (X ,Y )=Max (1/(w 1∑h ∈H ,p ∈Pwt h ,p +w 2∑It j j ∈J)+w 3∑i ,i+1∈H ∪J ,p ∈Ptc i ,i+1,p )其中各个浇次的开始时刻组成向量为X=(x 1,x 2,…,x m ),各个检修计划的开始时刻组成的向量为Y=(y 1,y 2,…,y n )。

在这里,炼钢车间的工序集合为P ,工序上的加工设备的集合为D p (p ∈P ),炉次的集合为H.检修计划的集合为J 。

w 1、w 2、w 3表示权重,公式右侧的∑h ∈H ,p ∈Pwt h ,p 表示各个炉次在每一个工序前的等待时间之和,∑It j j ∈J表示检修计划的开始时刻与其所在设备上安排的前一个炉次的结束时刻(若无,则为所在设备的可用时刻)之差的和,∑i ,i+1∈H ∪J ,p ∈Ptc i ,i+1,p 表示各个工序上的各个设备上分配的所有炉次和安排的检修计划的时间冲突之和。

从目标函数f (X ,Y )的形式可以看出,无法直接从决策向量X 、Y 得到目标函数。

本文采用车间调度中广泛使用的启发规则,确定各个炉次在各个工序上开始时刻,以及各个炉次在各个工序上的加工设备。

具体过程如下:1)以浇次的开始时刻向量X=(x 1,x 2,…,x m ),根据连铸生产工艺中浇次内的各个炉次连续浇铸的特点,通过开浇时刻x 1计算该浇次1内的各个炉次在连铸机上的开始浇铸时刻,然后计算浇次2内的各个炉次在连铸机上的开始浇铸时刻,…,直至完成所有浇次内的炉次开始时刻计算。

2)根据公式st h ,p-1=st h ,p -pt h ,p-1-tt p-1,p 依次计算各个炉次在连铸工序前的各个工序上的开始时刻,其中st h ,p 表示炉次h 在工序p 上的开始时刻,pt h ,p-1表示炉次h 在工序p-1上的处理时间,tt p-1,p 表示工序p-1到下一工序p 所需的运输时间。

3)对各个工序上的所有炉次计划按照开始时刻升序排列,然后依次按照最早可用设备规则、设备使用率均衡规则和最小设备序号规则确定各个炉次的使用的加工设备。

与传统的最早可用设备规则不同的是,这里计算设备最早可用时刻,必须考虑检修计划。

计算设备最早可用时刻的过程为:将设备上已经分配的炉次计划和指定的检修计划添加设备任务集合,按照开始时刻升序排列,然后通过依次计算设备任务集合中的任务前后的间隔,若该间隔大于所需分配的炉次的处理时间,则对于所遇分配的炉次,该设备的最早可用时刻为上述间隔的开始时刻。

4)通过1)2)3)处理后,各设备上分配到炉次计划和设定的检修计划,之间可能存在时间冲突,尤其是在瓶颈工序上,单个设备上加工的任务较多,冲突相对严重,需要在最大缓冲时间内进行冲突消解。

连铸工序前可进行缓冲,各个炉次在连铸工序前的最大等待时间为WT p ,冲突消解过程步骤如下:Step1:计算连铸工序前的各个工序上的所有设备上任务间时间冲突(包括炉次计划和检修计划)之和,视和最大者为瓶颈工序p neck ;Step2:将瓶颈工序上p neck 的设备1分配到的炉次计划和指定的检修计划添加到设备1的任务集合T ,并按任务开始时刻升序排列。

对排序后的集合T ,从尾向前一次计算相邻任务t i 与t i-1间的时间冲突tc i ,i-1。

若冲突tc i ,i-1>0,则判断t i-1是否是炉次计划,若是,则该炉次计划的开始时刻提前min (WT p ,tc i ,i-1),该炉次在其它工序上的开始时刻提前时间min (WT p ,tc i ,i-1);Step3:重复Step2,直至瓶颈工序p neck 上的所有设备D p (p=p neck )遍历完毕。