锅炉水冷壁管纵向裂纹开裂原因浅析

电站锅炉水冷壁管子焊缝开裂原因分析

电站锅炉水冷壁管子焊缝开裂原因分析发布时间:2022-01-11T03:05:28.811Z 来源:《当代电力文化》2021年29期作者:詹超[导读] 当前,国家十分重视节能减排战略的推行詹超国能济源热电有限公司河南省济源市 454650摘要:当前,国家十分重视节能减排战略的推行,我国已投产和在建的超超(含高效超超)临界机组规模均居世界首位,标志着我们在超超临界火电技术领域有了跨越式的发展,火力发电技术与国外缩短了30a~40a,达到国际先进水平。

但随着超超临界运行机组的增多,运行时间的延长,水冷壁早期失效、爆漏问题逐渐显现并越来越突出,某些电厂甚至因此而频繁非计划停运,成为影响超超临界机组安全稳定运行的重要因素。

与超临界锅炉比较,超超临界锅炉水冷壁布置复杂、结构应力复杂,承担着加热给水和部分过热饱和蒸汽的作用,具有容量大、蒸发受热面积大、不再有汽水两相区、壁面热负荷高、温度偏差大、水冷壁热应力变化较大等特点。

水冷壁内径选得较小,水冷壁管对壁温异常较为敏感。

随着运行温度的提高,高温氧化更严重,管壁传热进一步恶化。

关键词:电站锅炉;水冷壁;管子焊缝开裂引言近些年来,我国新建并相继投运了大批量超(超超)临界机组,在机组设计、制造、安装、调试等方面采用了诸多的新技术、新材料、新工艺、新方法,取得了大量成功的实践经验。

另一方面随着火电机组建设的快速发展,对工程建设周期和设备原材料供应周期提出了更高要求,在机组制造、安装等方面也暴露了一些技术和质量方面的问题,部分质量不符的原材料通过各种渠道流入到火电新建工程中,增加了火电机组安全运行的风险。

1电站锅炉水冷壁管子焊缝开裂原因某电厂锅炉为660MW超超临界参数变压运行直流锅炉,型号为HG-2042/26.15-YM3。

锅炉采用П型布置、单炉膛、改进型低NOx分级送风燃烧系统、墙式切圆燃烧方式,炉膛采用内螺纹管垂直上升膜式水冷壁、带再循环泵的启动系统、一次中间再热,过热蒸汽出口温度605℃、出口压力26.15MPa,再热蒸汽出口温度603℃、出口压力5.974MPa;锅炉采用平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构。

一台锅炉水冷壁管爆裂原因分析

一台锅炉水冷壁管爆裂原因分析摘要工业锅炉水冷壁管是锅炉关键部件之一,长期承受高温,高压,炉气,水蒸汽的腐蚀和冲刷,工作环境恶劣。

水冷壁管爆裂往往造成巨大的人身伤亡和财产损失。

苏州市某厂一台DZL4-13型快装锅炉1998年10月制造,2002年8月移入该厂投入使用。

该锅炉额定压力1.27MPa,实际使用压力1.0MPa,水冷壁管材料为20钢,规格为φ63.5×3.5(GB3087)。

在运行3年后发生水冷壁管爆裂,大量的高温,高压的汽水喷出,造成锅炉无法正常运行而紧急停炉。

经检验发现是在炉膛左侧前数水冷壁第七根管发生爆管,其左右相邻三根管子均有不同程度胀粗现象。

关键词锅炉;水冷壁管;爆裂1 概况工业锅炉水冷壁管是锅炉关键部件之一,长期承受高温,高压,炉气,水蒸汽的腐蚀和冲刷,工作环境恶劣。

水冷壁管爆裂往往造成巨大的人身伤亡和财产损失。

苏州市某厂一台DZL4-13型快装锅炉1998年10月制造,2002年8月移入该厂投入使用。

该锅炉额定压力1.27MPa,实际使用压力1.0MPa,水冷壁管材料为20钢,规格为φ63.5×3.5(GB3087)。

在运行3年后发生水冷壁管爆裂,大量的高温,高压的汽水喷出,造成锅炉无法正常运行而紧急停炉。

经检验发现是在炉膛左侧前数水冷壁第七根管发生爆管,其左右相邻三根管子均有不同程度胀粗现象。

2 爆裂部位宏观检查爆裂口在炉膛左侧前数水冷壁第七根管的下端部,处于炉膛高温辐射区域。

爆裂处管子出现胀粗和鼓包现象。

破裂口基本呈L形状的纵向和横向分布。

爆管裂口较小,破裂面粗糙不平整,边缘较钝。

爆裂处外表面上覆盖有较脆且容易剥落的氧化皮。

爆裂管向火面胀粗程度明显大于背火面,最大胀粗直径实测为φ70,相对胀粗量为9.4%。

管外壁覆盖较厚的氧化皮,一般均大于1.5mm。

管内则结有很厚的灰白色水垢,经测量均大于15mm。

3 硬度测试和金相分析爆裂处向火面硬度(HB)值为89,爆裂处背火面硬度(HB)值为112,远离爆裂处的管子正常部位硬度(HB)值为150,由此可知爆裂处的力学性能强度指标已有较显著降低。

热水锅炉水冷壁管爆裂分析

由此可 以证 实 : 炉 水循环 故 障 , 升管 中产 生汽 锅 上 塞是 导致水 冷壁管 内形成 氧化物 分层 的主 要原 因。

3 产 生 裂 纹 的 直接 原 因 、

S W7 109 /0 A I型 热 水 锅 炉 为 自然 循 环 锅 Z — ./5 7 - I 炉 , 自然 循环锅 炉 其锅 水总 是沿 着一 条 固定 的循环 回

1 事故 概 况 、

某 医 院 安 装 的 一 台 S W 7 1 /57- I型 热 水 Z — . 9/0AI 0

锅炉 , 定 功 率 为 7 额 MW , 额定 压 力 1 MP , 产 日期 . a生 O 为 20 年 O 01 8月 , 用压 力为 05 a 为取 暖用 热水 锅 使 . MP , 炉 。在 定期检 验时 发现 水冷 壁管 在冬 季供暖 时 发生 了 爆 管事故 ,为 不影 响供暖 而采 取 了临时 封堵 的方 式摘

在众 多 的锅 炉事故 中 ,爆管 事故 是最 常 见且 危害

很大 的一类 。锅 炉爆管的 形态常 见有两 种 , 一种是 破 口 沿轴 向开裂 , 另一 种是破 口沿环 向开 裂 , 前者 属于 高应

明水冷壁 管 是在过 热 工况 下运 行 , 当发 生水 蒸气 腐蚀

时 , 形成过程 化学 反应式 如下 : 其

3 e 4 — F3 + H F+ HO2 }e 4 2 04 T

力开 裂 , 者属于 低应 力开裂 。轴 向开裂 较 为常见 , 后 一 般认 为 , 向开裂 主要是 由于 锅炉非 正常 运行 而产 生 。 轴

而环 向裂纹 产生 的原 因较为 复 杂 ,实际锅 炉运 行 中也

很 少 出现 。

除 了爆管 的水冷 壁管 。我 们经过 对 爆管 的水 冷壁 管的

电站锅炉水冷壁产生裂纹原因分析

电站煤粉锅炉的高温区域水冷壁管,在无明显过热、胀粗和壁厚减薄的情况下,可重点考虑热疲劳损坏,裂纹特征为向火侧内壁或外壁有大量垂直于管子轴线方向密集的相互平行的直线型丛状裂纹,裂纹形式为横向穿晶裂纹或穿晶+沿晶裂纹。

5、几点建议

5.1、该部位水冷壁管外表面氧化层下产生热疲劳裂纹,根据《锅炉定期检验规则》第40.6条应对该部位水冷壁管进行更换。

3.4、该炉长期在高负荷下运行,造成管壁结焦和高温氧化腐蚀的产生,说明在炉膛内存在强换热区域。当然,长期过热和高温腐蚀也能造成管子的损坏,但是,通过以上四种方法的检验所表现的特征可以判定损坏的主要原因是强换热区域造成的金属局部热疲劳损坏,具体形成的机理:(1)炉膛中下部强换热区水冷壁管向火侧内饱和水产生汽化,当出现传热恶化时,内壁聚集的汽泡是不稳定的,随时可能被水冲走,聚集的汽泡和水的交替使金属管壁温度不断波动,如图9示:A汽泡部位介质为蒸汽,由于蒸汽的导热系数较低,L段金属温度很高,当汽泡长大被水冲走,此部位被水填充,由于水的导热系数大,使得L段金属温度迅速降低,填充的水吸热又迅速变成蒸汽,L段金属温度又迅速升高,壁温上升和下降的速度均很快,这样金属管壁温度产生随机、脉动性的波动,就会在管壁产生交变热应力,使管子发生热疲劳破坏。(2)割管部位为炉膛高温区,此处水冷壁管外侧火焰温度最高,内侧为饱和状态下的汽水混合物,同炉膛其他部位相比,此处两侧温度悬殊最大,产生温度梯度也最大,从而产生较大热应力或热应变。

2、检验方法和内容;

裂纹放大100倍照片

图4

2.4、金相分析。对管子外壁做金相分析,离裂纹较远部位的金属组织轻度球化,如图5示,图6为裂纹上部的组织,珠光体中碳化物已中度球化;图7为裂纹下部的组织,珠光体中碳 化物已轻度球化,局部中度球化;裂纹周围发现穿晶裂纹,如图8示。

一例燃煤热水锅炉水冷壁管开裂原因分析与预防措施

摘要 : 针对一起燃 煤热 水锅炉 水冷壁管 开裂的案例 , 基 于陔水冷壁管 的化学成分 、 显微组织 、 硬度检测 , 并结 合锅炉运 行情况 , 综合 分析

了其开裂原因 , 并提出了相关预 防措施 与建议 。结果表明 : 锅炉运行期间 , 热水锅炉管网泄漏 , 为维持锅 炉的正常运行 , 作业人员 违规向 锅炉内大量补进水 质超标 的原水 , 以致 水冷壁管大量结垢 而超温运行 , 管体的组织 、 性能劣化, 导致水 冷壁管开裂。

表 2 水冷壁管裂纹边缘处 与正 常管体处壁厚

后 正常厚度减小 了 3 3 . 0 3% 。查 阅 出厂 资料 , 对应水 冷壁管 的 设 计壁厚为 3 . 5 0 mm, 对 比知仅运 行了一个采暖期后 , 正常管体 仅 减薄 了5 . 7 l% , 而裂纹处减 薄 了 3 6 . 8 6% , 可见裂 纹处 氧化 物 脱落现象甚为显著 。

・

lN D 0 N G C H E MI C A L I N D U S T R Y

2 0 1 7年 第 4 6卷

一

例 燃 煤 热 水 锅 炉 水 冷 壁 管 开 裂 原 因分 析 与 预 防措 施

王 小林

( 西安铁路局特种设备检验所 , 陕西 西安 7 1 0 0 5 4 )

2 . 2 宏观 形貌

图1 所 示 为该 锅 炉 炉 膛 内局 部 水 冷 壁 管 的 宏 观 形 貌 及 水 垢 情 况 。 由图 1 ( a ) 可见其 外表面 已有异状 , 表现为 过热现 象 , 另

外, 锤击时管体声音发 闷, 并无锤击金属时的反弹现象 , 且有薄 片 状物质脱 落; 由图 1 ( b ) 即管体裂纹 内表面可知, 该纵 向裂纹长度 达3 5 . 0 0 m r o ; 由图 1 ( e ) 可清楚看到割管 后 , 管道 内部 水垢较厚

超高压动力锅炉水冷壁管开裂失效原因分析

各装 置 的安全 平稳 运行 , 为查 明开裂原 因 , 特对 开裂

20 07年 6月 2 日在 停 炉 例行 检修 时 , 现 辐 射 室 4 发 南 面靠 近 东 侧 的 第 9 1 ,1 1 ,4,5 1 ,7 1 , ,0 1 ,3 1 1 ,6 1 ,8

1 9共 1 水冷壁 管 表面存 在 明显 的 白色 渗水 痕 迹 0根 ( 图 1 a ) 对 全 炉 水 冷 壁 管 表 面 除 锈 进 行 着 色 见 (), 检查 ( 图 1 b ) 发 现在 渗 水 处 附 近 区 域 离 辐 射 见 () , 室( 炉膛 ) 底部 2 5m 高度 处 的 范 围 内 , 8根 存 在 . 有 大量 呈龟 裂状 态 的 环 向 和纵 向裂 纹 。为 此 , 更换 共

Fa l e An l ss o a k ng o a e a lTu s i ur a y i n Cr c i f W t r W l be i t a —h g e s e Po r Bo l r n Ulr i h Pr s ur we i e

成 网状 的龟裂 形 貌 。 比较 而言 环 向裂 纹 密 而 浅 , 纵 向裂 纹稀 疏但 是 较 深 , 三 条 已 明显 张 开 。膜 式 水 有 冷壁 管越 是 向炉膛 内凸 出厉 害 的部 位 裂 纹 越 密 , 张

开程度 越 大 。

() b

图 1 水冷壁管渗水及开裂位置示意

温氧化 和热 疲 劳的联 合作 用下 产生 了众 多的环 向和 纵 向裂 纹。

关键词: 高压锅 炉 ; 冷壁 管 ; 超 水 开裂

中图 分 类 号 :Q 5 . ; Q 5 . T 0 3 2 T O 07 文 献标 识码 : B 文 章 编 号 :0 1— 87 2 0 15— 0 6— 5 10 4 3 (0 8 0 04 0

锅炉水冷壁管纵向裂纹开裂原因浅析

1# 2#

(a)

(b) 外壁

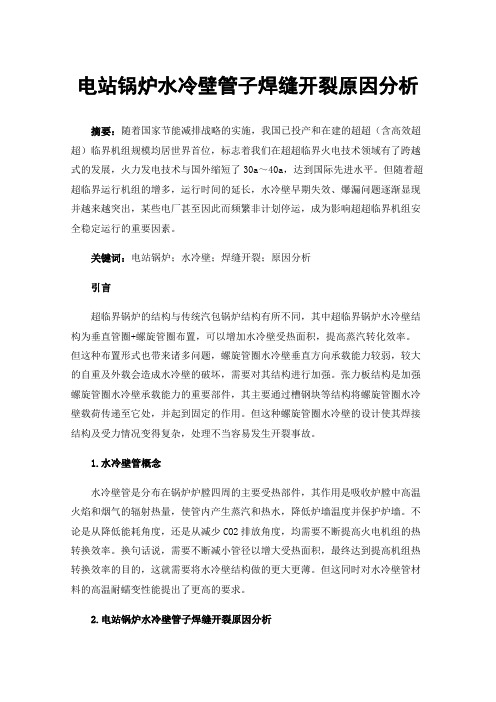

1 裂纹情况简介 1# 锅炉投运运行约 3 000 h 后, 炉膛后墙中间集

箱附近水冷壁管发生泄漏, 泄漏管位于中间集箱上 约 2 m, 从 右 数 第 201 根 。 裂 纹 位 于 现 场 安 装 焊 缝 处, 穿过焊缝呈纵向开裂。 本文对该电厂锅炉的水 冷壁管泄露原因进行了分析, 并提出建议。

尺寸测量、 金相检验、 维氏硬度试验和光谱成分测 试等试验表明:

(1) 焊缝内表面成形较差、 存在多处尖角, 对 接接头对口差、 存在弯折情况, 对接接头处的鳍片 安装差、 管子两侧鳍片未对称分布。

(2) 对 管 材 和 焊 缝 的 光 谱 分 析 , 材 质 中 的 Cr, Mo, V 含量与 12Cr1MoV 钢的标准值接近。

(c) 内壁

(d) 焊缝部位鳍片安装位置

2 理化检验 2.1 宏观形貌

开裂水冷壁管的宏观形貌如图 1 所示, 图 1a 中

收稿日期: 2018-10-12

(e) 远离焊缝部位鳍片安装位置 图 1 水冷壁管的宏观形貌

2.2 光谱分析

对水冷壁管进行元素含量分析, 焊口上下母材

124 ·焊接质量控制与管理·

量较差的安装焊缝进行打磨, 以圆滑过渡。 (2) 在应力较大部位的焊口处, 将两边的拼缝

( 厚 8 mm) 用 磨 光 机 切 割 出 长 约 200 mm、 深 约 4 mm 的沟槽, 以消除应力。

(3) 焊接时, 应严格按 焊 接 工 艺 的 要 求 施 焊 , 且均采用焊前预热、 焊后缓冷的方法。

大, 后水冷壁中间集箱附近温度偏高, 导致水冷壁 管内外侧温差较大, 产生较大热应力。

(2) 水冷壁管的管径小、 厚度较大, 内压引起 的环向拉应力在管子径向呈梯度分布, 即内壁最高、 外壁最低; 焊前没有预热, 焊后没有缓冷, 导致焊 缝硬度较高, 焊接产生的应力较大。

某热电厂600MW锅炉水冷壁管开裂原因

裡m艟验-物理分冊PTCA (PART A :PHYS.TEST.)¥^f£yM2 ^责控剌与失玟分析IX)I : 10.11973/ !hj y-W1202102015某热电厂600 M W锅炉水冷壁管开裂原因韩志远(内蒙古大唐国际托克托发电有限责任公司.呼和浩特010206)摘要:某热电厂600 M W锅炉水冷壁管在水压试验时出现开裂。

采用宏观分析、化学成分 分析、金相检验、力学性能试验等方法对开裂原因进行了分析。

结果表明:水冷壁管原始管材边 角部位存在夹渣缺陷,使得母材形成不连续缺陷,在水压试验升压时,裂纹扩展最终导致管子开 裂失效。

关键词:锅炉;水冷壁管;水压试验;开裂;夹渣中图分类号:TG115.2 文献标志码:B 文章编号:1001-4012(2021)02-0060-03Cracking Causes of Water Wall Tube of 600 MW Boiler ina Thermal Power PlantHAN Zhiyuan(Inner Mongolia Da t ang International T u oketuo Power Generation Co., L td., Hohhot 010206,China)Abstract:The water wall tube of a 600 MW boiler in a thermal power plant cracked during the hydraulic test. The causes of cracking were analyzed by means of macro analysis, chemical composition analysis, metallographic examination and mechanical property test. The results show that there were slag inclusion defects in the corner of the original tube, which made the base metal form discontinuous defects. When the pressure was increased during the hydrostatic test, the crack propagation eventually led to the cracking failure of the tube.Keywords:boiler;water wall tube;hydraulic te st;cracking;slag inclusion水冷壁管是热电厂锅炉实现热量传递与交换最 核心的部件,由于锅炉运行工况的复杂性,水冷壁管 失效的情况较为常见。

锅炉水冷壁裂纹成因分析与处理

锅炉水冷壁裂纹成因分析与处理分析锅炉水冷壁形成裂纹的原因,并针对不同成因类型的水冷壁裂纹给出处理方式,解决水冷壁裂纹问题,保障锅炉长周期安全运行.。

关键词:水冷壁;裂纹;处理;锅炉引言水冷壁管作为锅炉四管之一,防磨防爆管理是重要的工作.。

水冷壁裂纹作为水冷壁经常出现的典型故障,长期影响着电厂锅炉的安全运行.。

以我们公司为例,自2019年以来近1年期间,2台锅炉水冷壁出现裂纹、爆管共计8次,导致锅炉非计划停运2次,经济损失达到一百五十余万元.。

水冷壁管的爆管,通常也都是由水冷壁管的细小裂纹引起的,因此解决水冷壁裂纹问题成为保证公司锅炉长周期安全经济运行的关键.。

水冷壁裂纹的形成主要是因为应力作用导致的,从应力源进行分类主要包括热应力造成的裂纹、焊接应力导致的裂纹、机械应力导致的裂纹等几种情况,下面就这几种情况进行分析,说明造成裂纹的具体原因并提出解决措施.。

同时,针对锅炉水冷壁外侧裂纹,提出运行处理意见.。

1、热应力造成的裂纹锅炉正常运行时,水冷壁管外壁受到高温火焰的辐射,而内壁被汽水混合物冷却.。

汽水混合物的温度就是汽包压力下的饱和温度.。

由于20G管的导热系数大,水冷壁管厚一般不大于6mm,管壁热阻较小,水冷壁管在高温火焰的强烈辐射下,热负荷很高,靠近火焰中心的水冷壁管热负荷更高,导致水冷壁管内外壁温差可达60~80℃,内外壁温度的差别造成20G管内外壁膨胀率不一致,从而在水冷壁管内产生了热应力.。

锅炉水冷壁管运行期间热应力一直存在,运行时数达到一定程度后容易因应力疲劳造成水冷壁管的拉裂.。

同时,水冷壁管个别区域长期受锅炉烟气冲刷严重,导致锅炉水冷壁管变薄,在热应力的作用下很容易形成裂纹.。

预防水冷壁管因热应力造成拉裂的主要方法就是加强水冷壁管的技术监督,大小修期间对水冷壁管进行详细检查,有条件的可以对水冷壁管进行理化检验,对理化检验不合格或者不足以维持一个检修期的水冷壁管进行更换.。

锅炉水冷壁管的金相检验显示20G管向火面和背火面金相组织具有明显差异,向火面一侧珠光体区域的碳化物有明显分散,向晶界聚集,珠光体开始呈现球化现象,背火侧20G管的铁素体和珠光体组织晶界清晰.。

锅炉水冷壁管爆管原因浅析

锅炉水冷壁管爆管原因浅析发布时间:2022-07-28T08:48:49.636Z 来源:《科学与技术》2022年6期作者:蒋军[导读] 在当前的发展形势下,锅炉爆管是最为常见也是最为严重的事故之一。

某厂锅炉醒煤气管断裂水冷闭管爆裂蒋军中国能源建设集团东北电力第一工程有限公司,辽宁省沈阳 110179摘要:在当前的发展形势下,锅炉爆管是最为常见也是最为严重的事故之一。

某厂锅炉醒煤气管断裂水冷闭管爆裂为参考依据,对当前锅炉进行了较为细致的内部检验。

根据锅炉常见爆管原因展开分析,从材质和缺陷及运行管理方面入手。

并对锅炉水冷壁管爆管检验检测。

种类进行探讨,最后提出关于锅炉水冷壁管爆管的处理及相关预防措施。

关键词:锅炉;爆管;水冷壁;原因分析引言锅炉在人们日常的生产生活当中是一种十分重要的装置设备。

当锅炉正常运行的环节当中,势必会存在很多不稳定的因素,如果不及时消除这些不稳定的因素,就极有可能导致锅炉事故的发生。

近年来,在众多锅炉事故当中,排除锅炉爆炸事故以外,锅炉爆管事故是引发最频繁的事故之一,更是威胁着人们的生命安全。

锅炉爆管事故在实际运行环节当中是一种比较常规的事故现象,发生频率较高,如果处理的不及时或是处理的方式不符合标准,那么就有可能造成极为严重的后果。

一旦爆管裂口不断增大,还会破坏周围的水冷壁管,导致管壁喷射穿孔、设备损坏,引发大规模的财产损失与人员伤亡。

因此,必须要针对锅炉水冷壁管爆管原因进行深入的探讨和分析,只有这样才能够有效保障锅炉的正常运行。

1锅炉常见爆管原因分析1.1材质劣化一般情况下来说,如果水冷壁管处于在超温和超高压的状态下运行时,那么壁管就会呈现出过热的现象,管子长时间处于在高温高作环境下,不仅会发生内部结构上的蠕动,而且还会导致管子出现断裂或者是应力松弛导致变形,最终还会引发组织与性能上的转变。

例如,石墨化、合金元素重新分配等等。

另外,超温超压会促使钢的持久强度与蠕动性下调,而且将会对钢材本身的高温机械性能造成极大的影响,会逐渐加快金属在高温高压环境下的蠕动速度,以石墨化来说,石墨化现象将会不断降低钢材机械性能。

火电锅炉水冷壁管开裂原因分析

火电锅炉水冷壁管开裂原因分析发布时间:2021-06-02T06:25:16.201Z 来源:《中国电业》(发电)》2021年第4期作者:魏道君曹子飞[导读] 随着经济和各行各业的快速发展,水冷壁管是热电厂锅炉实现热量传递与交换最核心的部件,由于锅炉运行工况的复杂性,水冷壁管失效的情况较为常见。

华电莱州发电有限公司山东省莱州市 261400摘要:随着经济和各行各业的快速发展,水冷壁管是热电厂锅炉实现热量传递与交换最核心的部件,由于锅炉运行工况的复杂性,水冷壁管失效的情况较为常见。

水冷壁管一旦失效不仅会造成很大的经济损失,还可能会引发严重的安全事故。

因此,分析水冷壁管的失效原因并提出有效的预防措施,对保证热电厂锅炉的安全运行具有非常重要的意义。

一旦发生穿破,导致泄漏,就会造成安全事故。

停炉检修时,会造成公司经济效益的损失。

锅炉燃料一般多以煤为主,研究发现,燃料煤中含硫量较高时,就会导致其发生高温腐蚀;其次,高温烟气引起水冷壁管的管壁温度升高,煤粉火焰贴墙,壁面区域的高还原性气氛使得硫与管道发生反应,产生腐蚀。

近年来,锅炉的硫化物腐蚀问题愈发严重,因此研究锅炉用水冷壁管壁厚变薄的原因对于日后的技术指导和预防措施具有十分重要的意义。

关键词:水冷壁管;开裂;制造缺陷;折叠引言;电站锅炉水冷壁管发生了严重的腐蚀,形成泄漏。

对泄漏管段取样,通过宏观检验、化学成分检测、金相分析和XRD检测,分析了水冷壁管的泄漏原因。

分析认为,焊缝的焊接质量较差,导致汽水循环不通顺,炉水通过时产生涡流,水垢在此处沉积后,炉水进一步在垢下浓缩,形成垢下腐蚀,导致金属内壁不断腐蚀减薄,直至泄漏,泄漏原因为局部垢下碱性腐蚀。

根据其特点,提出了相应的整改措施和建议。

1试验方法某电厂锅炉产自英国,其功能为一次性中间加热,运行机制为单汽包自然循环,结构形式为全悬吊钢,燃烧形式为“W”火焰。

锅炉内部水冷壁管材质,选择的是BS3059,此材质性能等同于国内碳锰钢。

电站锅炉水冷壁管子焊缝开裂原因分析

电站锅炉水冷壁管子焊缝开裂原因分析摘要:随着国家节能减排战略的实施,我国已投产和在建的超超(含高效超超)临界机组规模均居世界首位,标志着我们在超超临界火电技术领域有了跨越式的发展,火力发电技术与国外缩短了30a~40a,达到国际先进水平。

但随着超超临界运行机组的增多,运行时间的延长,水冷壁早期失效、爆漏问题逐渐显现并越来越突出,某些电厂甚至因此而频繁非计划停运,成为影响超超临界机组安全稳定运行的重要因素。

关键词:电站锅炉;水冷壁;焊缝开裂;原因分析引言超临界锅炉的结构与传统汽包锅炉结构有所不同,其中超临界锅炉水冷壁结构为垂直管圈+螺旋管圈布置,可以增加水冷壁受热面积,提高蒸汽转化效率。

但这种布置形式也带来诸多问题,螺旋管圈水冷壁垂直方向承载能力较弱,较大的自重及外载会造成水冷壁的破坏,需要对其结构进行加强。

张力板结构是加强螺旋管圈水冷壁承载能力的重要部件,其主要通过槽钢块等结构将螺旋管圈水冷壁载荷传递至它处,并起到固定的作用。

但这种螺旋管圈水冷壁的设计使其焊接结构及受力情况变得复杂,处理不当容易发生开裂事故。

1.水冷壁管概念水冷壁管是分布在锅炉炉膛四周的主要受热部件,其作用是吸收炉膛中高温火焰和烟气的辐射热量,使管内产生蒸汽和热水,降低炉墙温度并保护炉墙。

不论是从降低能耗角度,还是从减少CO2排放角度,均需要不断提高火电机组的热转换效率。

换句话说,需要不断减小管径以增大受热面积,最终达到提高机组热转换效率的目的,这就需要将水冷壁结构做的更大更薄。

但这同时对水冷壁管材料的高温耐蠕变性能提出了更高的要求。

2.电站锅炉水冷壁管子焊缝开裂原因分析2.1金相组织分析远离爆口边缘的向火侧内壁存在较多的腐蚀坑,但腐蚀坑的深度较浅,金相取样上发现的最深腐蚀坑约186μm,腐蚀坑底部未发现明显的脱碳和微裂纹;近外壁的金相组织为典型的铁素体+珠光体,且组织无明显的球化特征,未发现明显的脱碳和微裂纹。

断口截面主要为沿晶断裂特征,在断口附近靠近管子内壁侧显微组织中还存在大量的沿晶微裂纹,并伴有明显的脱碳现象,且越是靠近管子内壁侧,脱碳越明显,微裂纹也越多;稍远离断口边缘的管子内壁也能看到明显的脱碳和微裂纹。

锅炉水冷壁管开裂泄漏现象分析

锅炉水冷壁管开裂泄漏现象分析锅炉水冷壁管开裂泄漏现象分析锅炉是工业中应用广泛的重要设备,用于产生高温高压水蒸气,驱动发电机发电。

锅炉中的水冷壁管是承受高温高压水蒸气的重要组件,其质量的好坏直接影响锅炉的安全运行。

然而,由于种种原因,水冷壁管有时会出现开裂泄漏的问题。

本文将分析锅炉水冷壁管开裂泄漏现象的原因和解决方法。

一、锅炉水冷壁管开裂泄漏的原因1. 腐蚀水冷壁管经常接触高温高压水蒸气,在这种情况下容易受到腐蚀。

当冷却水中的氧气和二氧化碳达到一定浓度时,会形成酸性物质,对水冷壁管进行腐蚀。

水中含有的硫、氯等元素也会加剧腐蚀的情况。

长期的腐蚀会使水冷壁管的壁厚变薄,导致开裂泄漏现象。

2. 温度过高锅炉工作温度较高,水冷壁管在高温下受热膨胀,收缩后细微的裂缝可能会扩大,最后导致开裂泄漏。

3. 材质不好水冷壁管的材质直接影响其质量,材质不好的水冷壁管可能会在高温和高压的情况下出现脆性断裂,从而引发开裂泄漏问题。

二、锅炉水冷壁管开裂泄漏的预防和解决方法1. 加强腐蚀防护加入氨水、醋酸钠等化学药剂,调节水中的PH值,减少酸性物质的形成,降低腐蚀的发生率。

2. 控制温度在设计锅炉时应该严格控制水冷壁管的工作温度,避免其超过材料所能承受的最高温度。

同时在锅炉的运行过程中,应该定期检测水冷壁管的温度和热膨胀变形情况,及时对可能出现的问题进行处理。

3. 改进材料选择在生产水冷壁管时,应该选择材质优良的钢管生产厂家,并且随时检查生产过程中的质量,避免在生产中出现质量问题。

同时在使用过程中,应该监控水冷壁管的材质和质量状况,定期更换老化的管材。

4. 采用新技术目前,有许多新的技术可以用于处理锅炉水冷壁管开裂泄漏问题。

例如,可以采用无损检测技术,对水冷壁管进行定期检测,及时发现问题并处理。

还可以采用抗腐蚀、抗高温的新材料生产水冷壁管,降低其开裂泄漏的风险。

总之,锅炉水冷壁管开裂泄漏是一个常见的问题,对于工业生产的安全和环境保护都有着重要的影响。

煤粉炉水冷壁管开裂原因分析及对策

煤粉炉水冷壁管开裂原因分析及对策摘要:在锅炉机组的正常运行过程中,水冷壁管长期运行在高温烟气和水蒸气、火焰、飞灰等恶劣的环境中,结焦、磨损、腐蚀、破损等类型的缺陷会引起水冷壁管爆管,容易引发泄露和爆管等严重的锅炉安全事故。

一旦产生泄漏和爆管事件,只能采用强制停炉的方法,对锅炉机组进行修理,影响火电厂的安全生产,给电厂造成较大的经济损失。

关键词:煤粉炉;水冷壁管;开裂原因;对策1水冷壁介绍该公司锅炉由四川华西能源制造的型号为HX-200/9.81-M-II1的自然循环煤粉炉。

水冷壁分布在炉膛四周,作为锅炉燃烧的直接辐射受热面,水冷壁对省煤器中初步加热的水充分加热可形成达500℃左右的水汽混合物。

随后,高温水汽混合物进入汽包实现汽水分离,分离后的蒸汽进入过热器进行进一步加热。

在现阶段的锅炉中,炉膛由全焊接式膜式水冷壁围绕一圈形成,为了保证煤粉燃烧形成高温烟气热量的吸收,一般炉膛截面为方形。

该公司锅炉水冷壁分成 12 个循环回路,前、后、侧四面各 3 处回路。

锅水从锅筒引出经下部集中下降管后由 28 根Φ133×10mm 和 8 根φ159×12mm 的连接管分别引到前、后与两侧水冷壁的下集箱;汽水混合物由 30 根φ133×10mm 和 8 根φ159×12mm 的汽水连接管引入锅筒。

合理划分回路,选用较大的下水连接管,汽水连接管和集中下降管与上升管的截面比使锅炉的水循环系统具有较大的安全裕度。

整个炉膛为悬吊结构,全部重量均通过上集箱吊于顶板上。

炉膛设置了膨胀中心,可确保受热面自由膨胀。

为保证水冷壁管向下膨胀的一致性,各吊点标高均相同。

针对于该段水冷壁,其服役环境为炉膛内部高温烟气及火焰,外部由保温棉包裹,管道内部是流动的水汽混合物,在该服役环境下,共有三种热传递形式。

1)热传导:热量由水冷壁向火面传递到内壁,热传导存在于固体内部。

2)热辐射:煤粉燃烧形成的高温烟气对水冷壁向火面的热量传递。

锅炉水冷壁管表面裂纹原因分析及处理

锅炉水冷壁管表面裂纹原因分析及处理摘要:水冷壁管是影响循环流化床锅炉运行的重要因素之一。

水冷壁管的开裂,都会阻碍循环流化床锅炉的正常运行。

因此,本文通过对一起燃煤热水锅炉水冷壁管开裂原因分析,提出了相关处理措施。

对提高锅炉的运行周期有一定的现实意义。

关键词:热水锅炉;锅炉水冷壁管;开裂;分析及预防0 引言水冷壁是工业锅炉的重要受热部件之一,由于设计、制造、安装、使用等方面的原因,运行中,经常出现腐蚀、渗漏、裂纹、烧坏等事故。

这不仅给国家和企业造成经济损失 ,且严重威胁着人民群众生命财产的安全 ,已引起了各级党政部门的高度重视。

所以锅炉水冷壁安全运行是不能忽视的一项重要工作,而掌握水冷壁管开裂原因及预防是极其必要的。

1 试验材料与方法某燃煤热水锅炉例行内部检验时发现的已开裂水冷壁管,该锅炉型号为DZL2.8-0.69/95/70-AⅡ,制造安装于2001年5月,同年11月起投入使用,其已开裂水冷壁管所采用的材料牌号为20G。

依据相关国标,从材料为20G的水冷壁管开裂处制取化学分析试样并进行成分分析。

选用CanonEOS600D型数码相机对水冷壁管开裂处进行宏观形貌观察,并配合TT130型测厚仪对裂纹边缘与正常管体处进行厚度测量;分别选用Olympus-DSX500i型光学数码显微镜、TH608型数显布氏硬度计对正常管子与裂纹处的显微组织进行观察并检测硬度;另外采用EDTA络合滴定法与pHSJ-5型试验室pH计对原水及锅炉用水的水质进行分析。

2 实验结果与分析2.1 化学成分分析对20G水冷壁管裂纹处成分进行分析,结果见表1。

可知,除元素C含量小于标准规定的下限外,其余元素均符合标准要求。

表1 试验20G水冷壁管裂纹处化学成分(质量分数,%)2.2 宏观形貌图1所示为该锅炉炉膛内局部水冷壁管的宏观形貌及水垢情况。

由图1(a)可见其外表面已有异状,表现为过热现象,另外,锤击时管体声音发闷,并无锤击金属时的反弹现象,且有薄片状物质脱落;由图1(b)即管体裂纹内表面可知,该纵向裂纹长度达35.00mm;由图1(c)可清楚看到割管后,管道内部水垢较厚已达2.0mm,局部厚度甚至超过15mm,覆盖面达80%。

锅炉水冷壁管纵向裂纹开裂原因浅析

锅炉水冷壁管纵向裂纹开裂原因浅析摘要:随着经济社会的不断发展和进步,中国的工业发展逐步进入了一个新的发展阶段。

水冷壁管是电站锅炉的主要组成部分之一,水冷壁的工作条件苛刻,发生失效会影响锅炉安全运行,造成经济损失,水冷壁管的安全服役受到学者的广泛关注。

本文就锅炉水冷壁管纵向裂纹开裂原因展开探讨。

关键词:水冷壁;锅炉;开裂原因引言随着循环流化床锅炉的长期运行,其水冷壁会发生相应的磨损。

长期的磨损往往会导致水冷壁的开裂甚至泄漏。

水冷壁的开裂和泄漏会间接影响到电厂的经济利益,水冷壁管的开裂不仅会使机组不能正常运行,导致电厂的发电量大幅度的下降,同时电厂还需要增加人员对电厂进行检修工作,相应的检修费用也会直接损害到电厂的经济利益。

1锅炉水冷壁在锅炉的运行过程中,锅炉运行时间过长,会对水冷壁造成不同程度的磨损。

在水冷壁工作和运行过程中如果受到长期磨损,很可能会发生水壁开裂甚至泄漏。

一旦水冷壁出现开裂和泄漏就会对锅炉的工作效率产生影响,从而对电场经济效益产生间接的影响作用。

在电场的日常发电过程中,如果锅炉的水冷壁管破裂,将影响机组的正常运行,电厂的发电量将急剧下降。

而对于有水冷壁开裂所带来的一些列影响作用电厂还需要派遣更多的专业人员开展电厂检修工作,工厂用于设备维修的成本将呈现上升趋势,这也会对电厂的经济利益产生直接的影响作用。

2锅炉水冷壁管开裂漏水原因2.1循环流化床锅炉焊接技术对水冷壁的影响循环流化床锅炉在安装和检修时任何一个环节的焊接技术都会制约着循环流化床锅炉的正常运行。

如果在安装和检修时不能按照规定进行焊接,就有可能导致水冷壁内粒子的不平衡移动,从而加大管内粒子对管壁的冲击力,引起水冷壁的开裂和泄漏。

焊接过程中如果焊口的表面不平整、焊口中有折口存在、有未切割干净的焊件、水冷壁凹凸不平、焊接过程存在缝隙等问题的存在,都会导致水冷壁管的不均衡,甚至在水冷壁管形成大小不一的缝隙。

水冷壁管缝隙的存在,容易导致灰料在下滑时形成涡流,灰料的涡流运动会对水冷壁造成巨大的冲刷,长期的冲刷会引起水冷壁的开裂和泄漏,从而影响到循环流化床锅炉的正常运行。

煤粉炉水冷壁管开裂原因分析及对策

煤粉炉水冷壁管开裂原因分析及对策摘要:锅炉作为一种新型高效低污染燃烧技术,相对于煤粉炉, 具有燃料适应性广,负荷调节比大,燃烧效率较高,污染物排放浓度低等优点,在动力配煤质量下降,环保要求日益严格的情况下,锅炉得到迅速发展。

以某热电站型煤粉锅炉水冷壁管发生“爆管的主要原因是由于锅炉水中杂质元素在水冷壁管表面形成积垢,并导致垢下发生了严重的浓缩腐蚀,造成水冷壁管减薄,管壁积垢又导致了局部超温,加速了腐蚀的发生,采取了防止锅炉爆管的综合措施,避免了“爆管”的发生,保障了锅炉的长周期安全运行。

关键词:锅炉;水冷壁管;开裂;爆管热电站锅炉水冷壁管由于长期在高温、高压、腐蚀等恶劣条件下运行,发生爆漏损坏是热电厂的常见事故,锅炉受热面在运行过程中一侧是燃料燃烧产生的高温烟气,另一侧是高温高压的水和蒸汽,金属材料的使用环境相当恶劣,因而金属材料失效所引起的事故时有发生。

特别是当锅炉燃煤多变、煤质较差时,锅炉受热面产生超温、磨损、积灰、结渣、腐烛等一系列问题的可能性增加,造成受热面使用寿命降低,锅炉省煤器、水冷壁管、过热器管和再热器管爆破泄漏现象频繁发生,大大增加了热电站的临时性检修和大修工作量,造成一定的经济损失。

一、煤粉锅炉的优点煤粉锅炉作用是将磨碎的煤粉在炉膛内进行燃烧,将热量传递给布置在炉膛周围的水冷壁管产生蒸汽。

工作过程主要是燃烧和汽水二个系统的工作过程。

煤粉炉的燃烧特点是燃料随空气一起进入燃烧室,并在悬浮状态下燃烧。

煤预先磨成很细的煤粉,与空气的接触表面积大大增加,使燃烧强化。

煤粉炉炉内温度也较高,因此,除了煤质很差的煤以外,各种煤都能在煤粉炉中有效地燃烧,并且燃烧比较完全,燃烧效率也比较高。

大容量均釆用膜式水冷壁,主要优点:膜式水冷壁将炉膛严密地包围起来,充分地保护着炉墙,因而炉墙只需敷上保温材料及密封涂料,而不用耐火材料,简化了炉墙结构,减轻了锅炉总重量;炉腾气密性好,漏风少,减少了排烟热损失,提高了锅炉热效率;易于制成水冷壁的大组合件,因此,安装快速方便。

锅炉水冷壁管角焊缝裂纹成因分析及预防措施

锅炉水冷壁管角焊缝裂纹成因分析及预防措施随着工业的发展,锅炉所承担的工作也越来越重要。

锅炉的可靠性对于工业生产过程的稳定性及效率有重要的保障作用。

锅炉的水冷壁管是锅炉中一个重要的组成部分,它承受了锅炉高温高压下的水蒸气作用。

在锅炉运行过程中,锅炉水冷壁管角焊缝的裂纹是锅炉运行安全的一大隐患,因此,对锅炉水冷壁管角焊缝裂纹的成因分析及预防措施研究具有重要意义。

一、成因分析1. 材料所致(a)板材质量差:板材工艺不良、锅炉水中含有污染物等,导致板材中存在内部缺陷和杂质。

在高温高压下,缺陷和杂质易于产生应力集中,热应力和机械应力的作用下,导致角焊缝处产生裂纹。

(b)板厚不同:若在同一排两端的水冷壁管中,两端厚度有一定差别,在焊接角焊缝时会产生过度的热量,会导致焊接处热应力集中,从而导致角焊缝处产生裂纹。

2. 焊接所致(a)热应力:在焊接过程中,由于高温热量的输入,使得角焊缝的焊接结构发生变化。

焊接结构的变化会对缝内残余应力和变形产生重要影响,从而导致角焊缝处产生裂纹。

(b)焊接质量不好:角焊缝的焊接质量不好是裂纹产生的重要因素,焊接表面存在夹渣、气孔等缺陷。

若出现焊接不均匀的情况,也会导致角焊缝处产生裂纹。

二、预防措施1. 材料的选择在锅炉建造时,应采用质量优异的钢板,杜绝板材中的缺陷和杂质。

同时,要保证板厚的一致性,尽可能减小板厚的差距,避免焊接造成热疲劳。

2. 焊接质量的保证在生产安全的前提下,保证焊接质量的好坏对于角焊缝的裂纹有着很大的影响。

优质的焊接是保证角焊缝无裂纹的好方法。

因此,要尽可能减少气孔及氢裂纹的产生,焊接结构应该对应实际情况设计,同时要及时清理焊接面的氧化物、锈迹等残留物。

3. 均匀冷却在锅炉运行过程中,角焊缝应该均匀进行冷却,避免子部位出现温度梯度,产生热应力,从而引发裂纹。

可采用改进管束结构、优化布局等方法来达到杜绝角焊缝裂纹的目的。

总之,锅炉水冷壁管角焊缝裂纹的产生是锅炉安全运行的重要隐患,对此的预防措施在锅炉运行过程中应得到充分的重视与有效实施。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

271

263

185

背火侧

268

247

183

DL/T 438—2009 12Cr1MoV 钢母材

HB135~HB179 (HV148~HV187)

DL/T 869—2012 焊缝

热处理后焊缝的硬度不超过母材硬度+HB100, 且不大 于 HB270 (HV272)

3 结果分析 经 过 对 1# 炉 水 冷 壁 管 样 进 行 了 宏 观 形 貌 检 查 、

B A

(a) 金相组织

(b) A 处放大

(c) B 处放大 图 2 水冷壁管焊缝的金相组织

水冷壁管母材的金相组织如图 3 所示, 图 3a 和 图 3b 分别为背火侧和向火侧母材的金相组织。 由图 3 可知, 12Cr1MoV 钢管材组织由珠光体和铁素体组 成, 背火侧和向火侧的金相组织没有明显变化。

综上所述引起水冷壁管开裂的应力主要为安元素crmovmn实测值102097028031023018051049标准值090120025035015030040070管试样焊缝热影响区母材向火侧271263185背火侧268247183dlt438200912cr1mov钢母材hb135hb179hv148hv187dlt8692012焊缝热处理后焊缝的硬度不超过母材硬度hb100且不大于hb270hv272cb处放大a金相组织ba处放大表1水冷壁管的化学成分质量分数图2水冷壁管焊缝的金相组织a背火侧b向火侧图3水冷壁管母材的金相组织表2金相试样的维氏硬度试验结果hvab焊接质量控制与管理124weldingtechnologyvol48no5may2019

(c) 内壁

(d) 貌

开裂水冷壁管的宏观形貌如图 1 所示, 图 1a 中

收稿日期: 2018-10-12

(e) 远离焊缝部位鳍片安装位置 图 1 水冷壁管的宏观形貌

2.2 光谱分析

对水冷壁管进行元素含量分析, 焊口上下母材

124 ·焊接质量控制与管理·

(3) 由裂纹在管子内壁长度大于外壁长度以及 裂纹金相开裂特征可知, 裂纹从内壁向外壁扩展; 在主裂纹断口附近存在多条沿晶小裂纹, 开裂管样 母材金相组织没有明显变化。

(4) 水冷壁管的母材、 热影响区、 焊缝的硬度 值偏高, 但均在规定范围内。

4 结论 (1) 由于超超临界二次再热机组设计的炉膛较

尺寸测量、 金相检验、 维氏硬度试验和光谱成分测 试等试验表明:

(1) 焊缝内表面成形较差、 存在多处尖角, 对 接接头对口差、 存在弯折情况, 对接接头处的鳍片 安装差、 管子两侧鳍片未对称分布。

(2) 对 管 材 和 焊 缝 的 光 谱 分 析 , 材 质 中 的 Cr, Mo, V 含量与 12Cr1MoV 钢的标准值接近。

1# 管 为 向 火 侧 , 2# 管 为 背 火 侧 。 图 1b, c 分 别 为 现 场水冷壁管内外侧的宏观裂纹, 裂纹位于安装焊缝 处, 穿过焊缝呈纵向开裂。 管子外壁裂纹长度大约 8 mm, 内壁裂纹长度为 12 mm。 图 1d, e 分别为焊缝 部位和远离焊缝部位水冷壁管横截面图, 可以看出 焊缝部位两侧鳍片安装位置不对称, 鳍片安装质量 较差。

Welding Technology Vol.48 No.5 May 2019 文 章 编 号 :1002-025X(2019)05-0123-03

·焊接质量控制与管理· 123

锅炉水冷壁管纵向裂纹开裂原因浅析

陈志

(华能安源发电有限责任公司, 江西 萍乡 337200)

摘要: 通过宏观检验、 光谱分析、 金相检验等方法对电厂锅炉水冷壁管焊接处开裂原因进行失效分析。 结果表明: 由于温度变化产生

大, 后水冷壁中间集箱附近温度偏高, 导致水冷壁 管内外侧温差较大, 产生较大热应力。

(2) 水冷壁管的管径小、 厚度较大, 内压引起 的环向拉应力在管子径向呈梯度分布, 即内壁最高、 外壁最低; 焊前没有预热, 焊后没有缓冷, 导致焊 缝硬度较高, 焊接产生的应力较大。

Mo 0.28, 0.31 0.25~0.35

V 0.23, 0.18 0.15~0.30

Mn 0.51, 0.49 0.40~0.70

2.3 金相检验 水冷壁管沿焊缝中部环向切开, 金相组织如图 2

所示, 图 2b 和图 2c 分别是图 2a 中 A, B 两处放大 十倍后的金相照片。 从图 2 可以看出, 主裂纹断口 附近存在多条小裂纹, 呈现纵向沿晶开裂形貌。 主 裂纹最大宽度约 0.5 mm, 可知裂纹开裂时承受较大 拉应力。

化学成分相近, 结果见表 1, 可见管材的化学成分符

合 DL/T 869—2012 的 要 求 。 另 外 , 焊 缝 中 的 Cr,

Mo, V 含量与 12Cr1MoV 钢标准值接近。

元素 实测值 标准值

表 1 水冷壁管的化学成分 (质量分数) (%)

Cr 1.02, 0.97 0.90~1.20

1# 2#

(a)

(b) 外壁

1 裂纹情况简介 1# 锅炉投运运行约 3 000 h 后, 炉膛后墙中间集

箱附近水冷壁管发生泄漏, 泄漏管位于中间集箱上 约 2 m, 从 右 数 第 201 根 。 裂 纹 位 于 现 场 安 装 焊 缝 处, 穿过焊缝呈纵向开裂。 本文对该电厂锅炉的水 冷壁管泄露原因进行了分析, 并提出建议。

(a) 背火侧

(b) 向火侧

图 3 水冷壁管母材的金相组织

2.4 硬度测试

对水冷壁管的金相试样进行维氏硬度试验, 试

焊接技术 第 48 卷第 5 期 2019 年 5 月

验结果见表 2。 由表 2 可知, 所测硬度值均符合规程

要求。

表 2 金相试样的维氏硬度试验结果 (HV)

管试样

焊缝

热影响区

母材

向火侧

的热应力、 焊接残余应力以及结构应力作用下, 裂纹在焊缝接头处萌生, 产生纵向裂纹。

关键词: 水冷壁管; 应力; 纵向裂纹

中图分类号: TG441.7

文献标志码: B

DOI:10.13846/12-1070/tg.2019.05.035

安源电厂 1# 锅炉为哈尔滨锅炉厂有限责任公司 研制开发的 HG-1938/32.45/605/623/623-YM1 型 660 MW 超超临界二次再热锅炉。 锅炉为二次中间再热、 超超临界压力变压运行带内置式再循环泵启动系统 的直流锅炉、 单炉膛、 平衡通风、 固态排渣、 全钢 架、 全悬吊结构、 露天布置的 Π 形结构。 设计过热 蒸汽出口温度 605 ℃, 出口压力 32.45 MPa, 高压再 热蒸汽出口温度 623 ℃, 出口压力 11.34 MPa, 低压 再热蒸汽出口温度 444.1 ℃, 出口压力 3.55 MPa。 该 锅炉水冷壁为焊接膜式壁、 内螺纹管垂直上升式, 材 质 为 12Cr1MoVG 钢 , 规 格 为 准28.6 mm×6.6 mm。 水冷壁管子进口工质压力 34.5 MPa, 进 口 工 质 温 度 360 ℃。