现场改善案例分享共23页文档

现场改善案例

7.35kg*30天*9.33元 2057.26元*12月=24687.12

现员工15—45分 钟整理清扫一次, 劳动强度減小了

銑耳朵改善

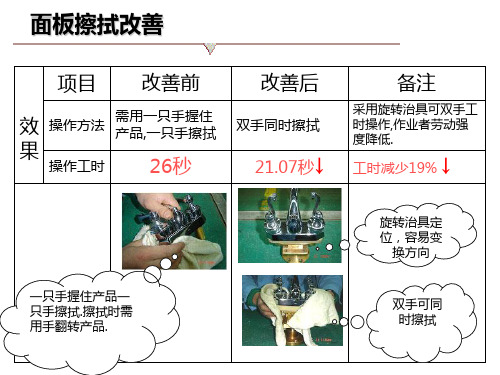

改善前,裝夾, 進刀,工件旋 轉,取放全部 手工完成. 改善後,裝夾, 取放手工完 成, 進刀,工 件旋轉機器 自動運行.

改善前,六路 機1人操作,鉆 銑床1人操作.

改善後,六路 機,鉆銑床由 1人操作 .

試水吹銅屑合並

改善前,試水 之後由拖車搬 運50m到機 動區,然後由 一名作業員手 工吹銅屑.

垃圾线马达节约用电改善

垃圾线输送带8 小时连续运转 设定运转时间, 每小时运行15 分钟

垃圾箱太小,容易 造成堆积,需每 5—10分钟整理一 次 改善前每年电费:12672度*0.71元/度=8997.12元 改善后每年电费:3168度*0.71元/度=2249.28元 每年为公司节约6747.84元(人民币)

改善前將把 手套在心軸 杆上后,再拿 起胶锤用力 打紧.每装配 一个把手需 要时间是60 秒.劳动强度 大,产能低。

改善后用汽 缸压把手套, 操作时间是 10秒,操作 轻松,比改 善前工时減 少83%.

节约人工工时费用=(60-24.7)秒*19人/3600秒*8520pcs*7.2元=11428.73元/年

四路機上料方式改善

改善前,上料 口狹小,不方 便上下料,動 作不協調. 改善前, 作業員 拿取物料時,每 裝夾1件工件需 彎腰1次,且手 臂運動距離為1 米.平均每天彎 腰動作650次, 手臂運動距離 650米. 改善前,本体加工 完,取下時太古水 會淋濕地面. 改善後,上料口 寬闊,上下料很 方便,動作協調. 改善後,先轉運 30件至放料槽,. 平均每天減少 彎腰動作452 次,減少手臂運 動距離300米.

现场改善案例[1]

![现场改善案例[1]](https://img.taocdn.com/s3/m/725adedb1ed9ad51f11df22f.png)

现场改善案例[1]

•仓库通道照明灯的改善

•改善前为 双排照明 灯,此灯仅 作通道照 明,对亮度 要求不高.

•改善后为 单排的照明 灯,照明灯 布置在通道 的中间,亮度 完全符合照 明要求.

•每年节省的电费=改善前通道一年的照明费用 -改善后通道一年的照明费用

•

=2742-1566=1176元人民币

•改善前,本体加工完,取下 时太古水会淋湿地面.

PPT文档演模板

•改善后,上料 口宽阔,上下料 很方便,动作协 调. •改善后,先转 运30件至放料 槽,.平均每天减 少弯腰动作452 次,减少手臂运 动距离300米.

•改善后,取本体时,太古水滴到上料 槽里,回流到机体里,不會淋湿地面.

现场改善案例[1]

•改善前, 六路机1 人操作, 钻铣床1 人操作.

PPT文档演模板

•改善后, 装夹,取放 手工完成, 进刀,工件 旋转机器 自动运行.

•改善后, 六路机,钻 铣床由1人 操作 .

现场改善案例[1]

•试水吹铜屑合并

•改善前,试 水之后由拖车 搬运50m到机 动区,然后由 一名作业员手 工吹铜屑.

•自动吹铜 •屑装置.

•

=4368元人民币。

•2.减少因碰伤不良品过多而影响出货交期的次数

•3.减少不良品管理时间

PPT文档演模板

现场改善案例[1]

3rew

演讲完毕,谢谢听讲!Байду номын сангаас

再见,see you again

PPT文档演模板

2020/11/23

现场改善案例[1]

•双手可同 时擦拭

PPT文档演模板

现场改善案例[1]

•把手装配的改善

•改善前

生产现场改善实例详细版课件

.精品课件.

65

6S改善看板

.精品课件.

质量指标看板

.精品课件.

67

车 间 班 组 管 理 看 板

.精品课件.

68

办公室工作看板

.精品课件.

69

“我 的区 域我 维护

”

.精品课件.

自 己 动 手 美化 作 业 环 境

!

70

.精品课件.

71

.精品课件.

重点工程颜色管理

.精品课件.

73

景点案例

.精品课件.

目视管理的水准

看得见管理3个要点 1.无论谁都能判断好坏(或异常与否) 2.能迅速判断,精度高 3.判断结果不因人而异

看得见管理3种水平 1.初级水平: 能明白现在状态 2.中级水平: 谁都能判断正常与否 3.高级水平: 管理方法(异常处置)也都明确

.精品课件.

案例1:目视管理

150 100 50

.精品课件.

.精品课件.

14

.精品课件.

.精品课件.

.精品课件.

17

工具、治具目视化管理-----形迹管理

.精品课件.

.精品课件.

.精品课件.

20

治工具形迹管理

.精品课件.

21

作业目视管理

想方设法的将作业: ◆ 是否按要求的那样正确地实施着 ◆ 是否按计划在进行着 ◆ 是否有异常发生 ◆ 如果有异常发生,应如何对应 简单明了地表示出来

.精品课件.

「目视管理」的分类

1、目视管理的物品管理 2、目视管理的作业管理 3、目视管理的设备管理 4、目视管理的安全管理 5、目视管理的品质管理 6、目视管理的管理看板

.精品课件.

12

现场改善案例

每年节省的电费=改善前通道一年的照明费用 改善后通道一年的照明费用 每年节省的电费 改善前通道一年的照明费用 -改善后通道一年的照明费用 =2742-1566=1176元人民币 1176元人民币 1176

振兴民族制造业, 进行到底! 振兴民族制造业,将IE进行到底! 进行到底

刘刚

振兴民族制造业, 进行到底! 振兴民族制造业,将IE进行到底! 进行到底 刘刚

6

铣耳朵自动化 铣耳朵自动化改善 自动化改善

改善前, 改善前,装 进刀, 夹,进刀,工 件旋转, 件旋转,取 放全部手 工完成. 工完成.

改善后, 改善后,装 夹,取放手 工完成, 工完成,进 刀,工件旋 转机器自 动运行 动运行. 改善后, 改善后,六 路机, 路机,钻铣 床由1 床由1人操 作.

改善前, 改善前,上料 口狭小, 口狭小,不方 便上下料, 便上下料,动 作不协调. 作不协调. 改善前, 改善前,作业员 拿取物料时, 拿取物料时,每 装夹1 工件需 装夹1件工件需 弯腰1 弯腰1次,且手 臂运动距离为1 臂运动距离为1 米.平均每天弯 腰动作650 650次 腰动作650次, 手臂运动距离 650米 650米. 改善前,本体加工完, 改善前,本体加工完,取下时 太古水会淋湿地面. 太古水会淋湿地面.

现将物料集中摆放在本体 模具周围, 模具周围,使操作人员不 用走动, 用走动,不用伸臂就可拿 取物料双手也可有效利用, 取物料双手也可有效利用, 每套试水前工时需53.47 每套试水前工时需53.47 秒。

振兴民族制造业, 进行到底! 振兴民族制造业,将IE进行到底! 进行到底

刘刚

振兴民族制造业, 进行到底! 振兴民族制造业,将IE进行到底! 进行到底 刘刚

注塑车间现场改善案例

注塑车间现场改善案例收藏一、案例背景随着我国经济的快速发展,塑料制品在各个领域的应用越来越广泛,注塑行业也得到了迅猛的发展。

然而,在注塑车间现场管理方面,许多企业仍然存在着诸多问题,如生产效率低、产品质量不稳定、员工安全隐患等。

为了提高生产效率、降低成本、保障员工安全,某注塑企业决定对车间现场进行改善。

本文将介绍该企业注塑车间现场改善的案例,以供其他企业参考。

二、现状分析1.生产效率低在生产过程中,设备故障频发,导致生产中断,影响生产进度。

此外,生产计划不合理,导致生产任务无法按时完成。

员工操作不规范,生产过程中浪费严重。

2.产品质量不稳定由于设备老化、模具磨损等原因,导致产品质量参差不齐。

缺乏有效的质量控制手段,产品质量难以保证。

3.员工安全隐患车间现场环境较差,通道不畅,易发生意外事故。

员工操作过程中,存在烫伤、机械伤害等安全隐患。

4.管理混乱生产计划、物料管理、设备维护等方面存在管理不善的问题,导致生产效率低下,成本增加。

三、改善措施1.设备升级与维护针对设备故障频发的问题,企业对现有设备进行了全面的检查和维修,对部分老旧设备进行了升级换代。

同时,加强设备日常维护,降低设备故障率。

2.优化生产计划根据市场需求和设备状况,重新制定生产计划,合理安排生产任务。

采用滚动生产计划,确保生产进度的顺利进行。

3.提高员工素质加强对员工的培训,提高员工的操作技能和质量意识。

定期举办技能竞赛,激发员工的工作积极性。

4.改善车间环境对车间现场进行整理、整顿,保持通道畅通。

设置安全警示标志,提醒员工注意安全。

定期对车间进行清洁、消毒,提高车间环境卫生。

5.加强质量控制设立质量控制岗位,对生产过程进行严格监控。

采用统计质量控制方法,对产品质量进行分析和改进。

加强与供应商的质量沟通,提高原材料质量。

6.优化管理体系建立物料管理制度,确保物料供应及时、准确。

完善设备维护制度,降低设备故障率。

加强生产现场巡查,及时发现问题并解决。

生产现场改善案例分析.doc

生产现场改善案例分析1生产现场改善案例分析经营企业并非作慈善事业,企业不赚钱是一种罪恶,企业追求的目标是创造利润。

而为达成此目标,非得有高效率的团队,高品质的产品,低成本的进料。

团队成员需有:A 经营企业不是第一,第二就要关闭;B 成员要有不畏艰难,不畏缩,不达目标,不罢休之精神。

—、品质管理外部市场的竟争不外乎是品质、价格、服务三要项。

谁要主宰市场就必需要取得品质、价格、服务的绝对领先。

经历过一些公司,皆有以下问题,为了达成产值、产量目标、从而投入大批人力、工时、反而造成新进人员低品质,多任务时,低效率。

从品质管理来看:从品质管理来看:1、大量新进员工缺乏品质管制意识。

2、基层干部缺乏工作教导实务经验。

3、整体忙于目标产值追求,问题盲点即不断发生。

4、虽然问题有分析,但是落实度很差,执行力度欠缺(说话一流,文章二流,做事三流)5、人的品质待教育,生产制程要改善,产品良率须提升。

内部品质管理1、内部品质管理包函三个层面:现品,现场,现人。

(即产品的品质,过程的品质和人的品质)。

只有高素质的人在最佳过程中,从事研发生产,才可能制造出优良的产品。

2、产品品质好坏必是决定于生产过程中5M(人、机、料、法、环)尤其人的品质是决定产品品质的关键。

3、品质异常处理:要以QC 手法(层别法、查检表、管制图、散布图、鱼骨图、直方图、柏拉图)依不良因素分析,但最重要的是对矫正对策及预防措施方案之执行,一般工厂不良因素主要是人为管理,物料异常最多,而人为管理疏失往往是产品重工及客诉的最大要因。

4.、对策:以教育训练提升人的品质,并落实改善品质措施。

A:短期(立即执行)用QC 手法对问题进行探讨,认真实施对策,依循PDCA(PLAN、DO、CHECK、ACTION)时时从不同角度考量如何改善。

B:中期(有效训练措施)实施班QCC 活动(每周两小时)针对每个岗位一周以来报表反应出来的品质状况(当然最起码报表必须是真实的)让作业员对品质管理提出看法与问题,使其有参与感,进而加重其责任心,品管圈活动中可运用脑力激荡,QC 手法, 品质改善提案,QCC 竟赛等各类管理训练措施。

现场改善及案例分析

改进效果:生 产效率提高, 产品质量得到 显著提升,降 低了生产成本。

总结:通过现 场改善,某公 司实现了生产 流程的优化, 提高了竞争力。

事故背景:简述事故发生的原因和经过 改善措施:针对事故原因采取的改善措施 实施效果:改善措施实施后的效果评估 案例总结:从案例中获得的经验和教训

Part Four

XX,a click to unlimited possibilities

汇报人:XX

01 02 03 04

05

Part One

减少浪费,降低成本 提升产品质量 增强企业竞争力 满足客户需求

减少浪费:通过 消除生产过程中 的浪费,降低生 产成本

提高效率:优化 生产流程,提高 生产效率,降低 生产成本

添加标题

评估改善成果的可持 续性需要从多个方面 进行考量,包括员工 技能、设备维护、管 理体系等方面,以确 保改善成果能够在长

期内得到维持。

添加标题

为了确保改善成果的 可持续性,需要建立 完善的跟踪机制,定 期对改善成果进行评 估和调整,及时发现 和解决可能出现的问

题。

添加标题

改善成果的可持续性 评估不仅有助于提高 生产效率和质量,还 有助于提升企业的竞 争力和盈利能力。因 此,应该充分重视这 一环节,确保改善成

目的:提高工作效率,降低安全风险,提升员工操作规范性。

实施方法:利用看板、标识、颜色等视觉手段进行管理,使信息传递更加准确、快捷。 案例分析:某企业通过实施目视化管理,提高了生产效率,降低了事故发生率,提升 了员工满意度。

定义:将作业流程、操作步骤、作业要求等标准化,形成统一规范 目的:提高作业效率、减少不良品、降低成本 步骤:分析现有作业流程,制定标准作业指导书,培训员工,监督执行 优势:便于管理、减少人为因素、快速复制成功经验

21个经典生产车间改善案例

提案人

项目类别

作业改善

实施人

Before(图片)

邹龙庚 邹龙庚

提案时间 完成时间

09/08/18

提案部门

IE

09/08/18

确 认人

车间

After(图片)

问题点 改善

前 原因分析

改善对策

保护膜上方用纸板档风,导致有灰尘掉到产品上

风大把保护膜吹起,所以用纸板把风挡住,但纸屑 易掉下。

改善 后

重新制作保护膜架,把保护膜架加高。

09/08/19

提案部门

车间

09/08/19

确 认人

IE

After(图片)

问题点 改善 前 原因分析

改善对策

批锋到处飞

产品为尼龙料,批锋多,用刀批时风扇将批锋吹 得到处。

改善 后

将用大胶盒放到桌面,在盒上批后批锋将掉在盒 子中。

现 状 已执行

改 善结 果 5S明显改善.

改善成果个案

项目名称

创维3020面板

提案部门

IE

09/08/12

确 认人

车间

After(图片)

问题点 改善

前 原因分析

改善对策

保护膜卷经常掉下 保护膜没有被固定 将两头固定使得保护膜不会掉下

改善 后

现 状 已执行

改 善结 果 保护膜卷不再掉下

改善成果个案

项目名称 项目类别

三星LED键

提案人

操作改善

实施人

Before(图片)

车间 车间

改

善

没有统一规定地方,放置散乱倒置会漏返工

后

规定每班次QC抽检不良品放到办工室前门口.

现 状 已执行

改 1,不再会漏掉 善结 果 2,不良品会引起班组长,主管的高度 重视

现场改善案例总结范文

一、案例背景随着我国经济的快速发展,各行各业对现场管理的要求越来越高。

为了提高生产效率、降低成本、提升产品质量,企业纷纷开展现场改善活动。

以下是对某企业现场改善案例的总结。

二、案例描述1. 改善项目:某企业生产线上的物料摆放混乱,导致生产效率低下,产品质量不稳定。

2. 改善前状况:生产线上的物料摆放无序,员工操作时需要花费大量时间寻找所需物料,严重影响生产进度。

同时,由于物料摆放不合理,导致部分物料受损,增加了成本。

3. 改善措施:(1)重新规划生产线布局,合理划分物料存放区域,确保物料摆放整齐有序。

(2)引入5S管理方法,对生产线进行清洁、整理、整顿、清扫、素养等五个方面的改善。

(3)设立物料标识,方便员工快速找到所需物料。

(4)对生产线上的员工进行培训,提高员工对现场改善的认识和操作技能。

4. 改善效果:(1)生产效率提高了20%,生产周期缩短了15%。

(2)产品质量合格率提高了10%,产品损耗降低了15%。

(3)员工对现场改善的满意度提高了30%。

三、案例总结1. 现场改善的意义:通过现场改善,企业可以提高生产效率、降低成本、提升产品质量,从而增强市场竞争力。

2. 改善方法的选择:根据企业实际情况,选择合适的改善方法,如5S管理、精益生产、6σ等。

3. 员工参与的重要性:现场改善需要全体员工的参与,通过培训、激励等方式,提高员工对改善的认识和积极性。

4. 持续改进的必要性:现场改善不是一蹴而就的,需要持续改进,不断完善。

四、启示1. 企业应重视现场改善,将其作为提高企业竞争力的重要手段。

2. 选择合适的改善方法,结合企业实际情况进行实施。

3. 加强员工培训,提高员工对现场改善的认识和操作技能。

4. 持续改进,不断完善现场管理,为企业创造更大的价值。

总之,现场改善是企业持续发展的重要保障。

通过本次案例的总结,我们认识到现场改善的重要性和实施方法,为今后企业开展现场改善提供了有益的借鉴。

S优秀改善案例(例)教材

社会责任

作为一家有社会责任感的 企业,该制造企业决定采 取措施减少能源消耗,为 环境保护做出贡献。

改善方案

01

02

03

04

更新设备

逐步淘汰老旧、高耗能的设备 ,引进高效、节能的设备。

优化生产工艺

对生产工艺进行优化,提高生 产效率,降低能源消耗。

加强能源管理

建立能源管理体系,制定能源 消耗标准和考核制度,加强能 源使用过程的监控和管理。

培训员工

对员工进行节能减排培训,提 高员工的节能意识和技能。

实施效果

能源消耗降低

通过实施上述改善方案,该制 造企业的能源消耗大幅降低,

节约了成本。

环保达标

企业顺利达到环保法规的要求 ,减轻了因违规排放而面临的 处罚压力。

提升企业形象

作为一家积极履行社会责任的 企业,该制造企业的形象得到 了提升,赢得了社会各界的认 可和赞誉。

生产效率得到提高,降低了生产成本。

公司声誉得到改善,吸引了更多客户 和业务合作机会。

03

案例三:优化供应链管理

案例背景

公司面临供应链管理效率低下 的问题,导致交货期不稳定、 库存积压、成本上升。

供应链中的各个环节存在信息 不对称,导致资源浪费和决策 失误。

客户需求多样化,要求公司具 备快速响应和灵活调整的能力。

促进可持续发展

该制造企业通过减少能源消耗 ,为可持续发展做出了贡献, 实现了经济效益和社会效益的

双赢。

感谢您的观看

THANKS

改善方案

建立供应链信息共享平台,实现各环节数据实时更新和 共享,减少信息不对称。

实施库存管理优化,采用先进的库存控制方法,降低库 存成本并提高库存周转率。

现场改善案例经典

UK:线好盘 V.S

× d: 6.4mm

UL:线难盘

改善人 感想 :

用实测数据说话

現場改善 - Team: II (第35周)

Date (日 期 ) :

M easures Taken 方 法

Aug.26.10

Results 結 果

① 制作夹具压(临时)

36s 降 6 s

30s

② 改线小UL尺寸(长期)

转身,弯腰

汗 取

現場改善 - Team: II (第35周)

Date (日 期 ) :

M easures Taken 方 法

重新规划物料摆放

Aug.23.10

Results 結 果

4s 节省时间 2.6s

1.4s

前后

Suggested Com plain flow 改 善 后

不用转身,弯

腰

发热器 物料架

Date (日 期 ) :

M easures Taken 方 法

Aug.26.10

Results 結 果

供应商来料不用 拔掉胶头

31s 降 2 s

17"

A

B

Labour

改 善 人 感 想 : 先模拟,后得结果

改 善 人 员 簽 字 : 戴凤耀

改善項目表 ( 10 ) :

K a izen title (改 善 項 目 ) : 减少动作浪费

O perator Number 作 業 者

Problem 問 題

W09 工位

扎带需剪掉

Current Com plain flow 改 善 前

批量生产

O perator Number 作 業 者