石灰石化学分析方法

石灰石化学分析方法

石灰石化学分析方法总 则a) 本标准适用于工业用石灰石的化学分析b) 分析用的水均指除盐水,所用化学试剂除另有说明外应为分析纯、优级纯。

用于标定的试剂,除另有说明外应为基准试剂。

c) 称取试样时应准确至0.0002克,分析步骤须严格按照本方法规定的分析步骤进行。

d) 凡以百分浓度表示的试剂,均按100毫升溶剂中所加溶质的克数配制,所用之酸或氨水,凡未注明浓度者均为浓酸或浓氨水。

e) 所用分析天平不应低于四级,天平与砝码应定期进行检定,所用滴定管、容量瓶、移液管应进行校正。

容量法测定低含量元素时,应采用10毫升或25毫升滴定管。

f) 分析前,试样应于105—110℃干燥2小时,然后置于干燥器中冷却至室温。

g) 分析时,必须同时作烧失量的测定,其他各项测定应同时进行空白实验,并对所测结果加以校正。

h) 各项分析结果(%)的数值,须修约至小数点后第二位。

采样石灰石样必须具有代表性和均匀性,根据化工用石灰石采样与样品制备方法 GB/T 15057.1―94 的采样方法,汽车车厢按图由5点采取份样。

采样点应离车壁、底部不小于0.3m ,离表面不小于0.2m 。

制样根据建材用石灰石化学分析方法 GB/T 5762―2000的试样制备方法,将采集的石灰石样品,经破碎、制粉等步骤,混匀并用四分法或缩分器缩分。

将试样缩减至25克。

然后放在玛瑙乳钵中研磨至全部通过0.08毫米方孔筛,装入清洁、干燥的磨口试样瓶中,一份供● ● ● ● ●试验分析使用,一份作为原样保存备用。

并注明生产单位名称、采样人员及采样日期。

样品保存期为个月。

一、石灰石试样溶液的制备1、方法提要:试样置于铂金坩埚中以碳酸钾—硼砂混合熔剂熔融,熔融物以硝酸加热浸取。

2、化验试剂:(1)碳酸钾—硼砂(1+1)混合熔剂:将1份重量的碳酸钾与一份重量的无水硼砂混匀研细,贮存于磨口瓶中。

(2)硝酸(1+6):将1体积的硝酸与6体积的水混合。

3、制备步骤:称取约0.5克试样于铂金坩埚中,加2克碳酸钾—硼砂混合熔剂混匀,再以少许熔剂清洗玻璃棒,并铺于试样的表面。

石灰石的测定

石灰石的测定1 烧失量的测定1.1 方法提要试样在950~1000℃的马弗炉中灼烧,驱除水分和二氧化碳,同时将存在的易氧化元素氧化。

1.2 分析步骤称取约1g试样,精确至0.0001g,置于已灼烧恒量的瓷坩埚中,将盖斜置于坩埚上,放在马弗炉内从低温开始逐渐升温,在950~1000℃下灼烧40min,取出坩埚置于干燥器中冷却至室温,称量。

反复灼烧,直至恒量。

1.3 结果表示烧失量的质量百分数XLoss按下式计算:m1-m2XLoss= —————× 100m1式中:Xloss———烧失量的质量百分数,%m1———试样的质量,gm2———灼烧后试料的质量,g2 系统化学分析方法2.1 二氧化硅的测定2.1.1氟硅酸钾容量法2.1.1.1 方法提要在有过量的氟、钾离子存在的强酸性溶液中,使硅形成氟硅酸钾(K2SiF6)沉淀,经过滤、洗涤及中和残余酸后,加沸水使氟硅酸钾沉淀水解。

生成等物质的量的氢氟酸,然后以酚酞为批示剂,用氢氧化钠为标准滴溶液滴定至微红色。

2.1.1.2 溶液、试剂氢氧化钠(固体) (0.15mol/l)盐酸(浓)、(1+1)、(1+5)硝酸(浓)氯化钾(固体)、(50g/l)氯化钾-乙醇(50g/l)氟化钾(150g/l)酚酞(10g/l)2.1.1.3 分析步骤称取约0.5g试样,精确至0.0001g,置于银坩埚中,加入6~7g氢氧化钠,在650~700℃的高温下熔融30min。

取出冷却,将坩埚放入已盛有100ml近沸腾水的烧杯中,盖上表面皿,于电炉上适当加热。

待熔块完全浸出后,取出坩埚,在搅拌下一次加入25~30ml盐酸,再加入1ml硝酸。

用热盐酸(1+5)洗净坩埚和盖,将溶液加热至沸。

冷却,然后移入250ml容量瓶中,用水稀释至标线,摇匀。

此溶液供测定二氧化硅、三氧化二铁、三氧化二铝、二氧化钛、氧化钙、氧化镁用。

从试样溶液中吸取25.00ml溶液,放入300ml塑料杯中,加入10~15ml硝酸,搅拌,冷却至30℃以下,加入氯化钾,仔细搅拌至饱和并有少量氯化钾析出,再加2g氯化钾及10ml氟化钾溶液(150g/l),仔细搅拌(如氯化钾析出量不多,应再补充加入),放置15~20min,用中速滤纸过滤,用氯化钾溶液(50g/l)洗涤塑料杯及沉淀3次,将滤纸及沉淀取下置于原塑料杯中,沿杯壁加入10ml、30℃以下的氯化钾—乙醇(50g/l)及1ml酚酞批示剂溶液(10g/l),用0.15mol/l氢氧化钠中和未洗净的酸,仔细搅拌滤纸并随之擦洗杯壁,直至酚酞变红(不记读数),然后加入200ml用氢氧化钠中和至酚酞变红的沸水,用0.15mol/l氢氧化钠标准滴定溶液滴定至微红色。

石灰石的化学分析方法

石灰石的化学分析方法⒈1试样的制备试样必须具有代表性和均匀性。

由大样缩分后的试样不得少于100g,试样通过0.08mm 方孔筛时的筛余不应超过15%。

再以四分法或缩分器减至约25g,然后研磨至全部通过孔径为0.008mm方孔筛。

充分混匀后,装入试样瓶中,供分析用。

其余作为原样保存备用。

⒈2烧失量的测定⒈⒉1方法提要试样中所含水分、碳酸盐极其他易挥发性物质,经高温灼烧即分解逸出,灼烧所失去的质量即为烧失量。

⒈⒉2分析步骤称取约1g试样(m),精确至0.0001g,置于已灼烧恒量的瓷坩锅中,将盖斜置于坩锅上,放入马弗炉内,从低温开始逐渐升温,在950~1000℃下灼烧1h,取出坩锅置于干燥器中,冷却至室温,称量。

反复灼烧,直至恒量。

⒈⒉3结果表示烧失量的质量百分数X LOI 按式(1.1)计算:m-m1X LOI =————×100 ......................(1.1)m式中: X LOI—烧失量的质量百分数,%;m—灼烧后试料的质量,g;1m—试料的质量,g。

⒈⒉4允许差同一实验室的允许差为:0.25%;不同实验室的允许差为:0.40%。

⒈3二氧化硅的测定(基准法)⒈⒊1方法提要试样以无水碳酸钠烧结,盐酸溶解,加固体氯化铵于沸水浴中加热蒸发,使硅酸凝聚,灼烧称量。

用氢氟酸处理后,失去的质量即为二氧化硅含量。

⒈⒊2分析步骤称取约0.6g试样(m2 ),精确至0.0001g,置于铂坩锅中,将盖斜置于坩锅上,在950~1000℃下灼烧5min,取出铂坩锅冷却至室温,用玻璃棒仔细压碎块状物,加入0.3g研细无水碳酸钠混匀。

再将坩锅置于950~1000℃下灼烧10min,取出冷却至室温。

将烧结物移入瓷蒸发皿中,加少量水润湿,盖上表面皿。

从皿口加入5mL盐酸(1+1)及2~3滴硝酸,待反应停止后取下表面皿,用平头玻璃棒压碎块状物使分解完全,用热盐酸(1+1)清洗坩锅数次,洗液合并于蒸发皿中。

石灰石成分分析

石灰石成分分析概要:石灰石是一种常见的岩石,广泛应用于建筑、冶金和化工等领域。

对石灰石的成分进行分析可以帮助我们了解其化学组成和特性,从而更好地利用它的矿产资源。

该文档将介绍石灰石的成分分析方法、常见的主要成分和其在不同领域中的应用。

通过对石灰石成分的全面了解,我们可以更好地理解石灰石的特性和潜在的用途。

一、石灰石成分分析方法石灰石成分的分析一般通过实验室测试和化学分析来进行。

以下是几种常用的石灰石成分分析方法:1. X射线荧光光谱分析(XRF):这是一种非破坏性的方法,可以快速准确地确定石灰石样品中的元素含量。

通过测量样品激发后产生的特征X射线,可以得到样品中主要元素的浓度信息。

2. 扫描电子显微镜(SEM):这是一种通过电子束扫描样品表面并测量电子散射或反射来确定元素和化合物组成的方法。

使用能量色散X射线光谱(EDS),可以获得定量元素分析的结果。

3. 火焰原子吸收光谱法(AAS):这是一种常用的金属元素测定法,可以用于石灰石样品中金属元素的含量分析。

通过测量金属元素吸收原子光谱的特征,可以确定样品中金属元素的浓度。

二、石灰石的主要成分石灰石的化学成分主要由碳酸钙(CaCO3)组成,其含量通常超过95%。

除了碳酸钙外,石灰石中还含有少量的杂质和其他元素。

以下是一些常见的石灰石成分:1. 碳酸钙(CaCO3):这是石灰石的主要成分,具有很高的含量,通常超过95%。

碳酸钙是一种重要的工业原料,广泛应用于建筑、冶金和化工领域。

2. 硅酸盐:石灰石中可能含有一定量的硅酸盐矿物,如硅灰石等。

硅酸盐的含量可以通过化学分析方法进行测定。

3. 铁、镁、铝等金属元素:石灰石中还可能含有少量的金属元素,如铁、镁、铝等。

这些金属元素的含量对石灰石的质量和用途有一定的影响。

三、石灰石的应用石灰石是一种重要的工业原料,广泛应用于建筑、冶金和化工等领域。

以下是石灰石在不同领域中的应用:1. 建筑材料:石灰石是建筑材料中常用的原料之一。

01石灰石化学分析作业指导书

CaO≥48%,MgO≤3%,合格率≥90%,水分≤1%,入磨粒度≤10mm,合格率≥80%。

二.检验设备:

1.分析天平2.高温炉3.坩埚4、烘箱5.滴定管、容量瓶、移液管

三.检验频次:

开采点(矿山):每半年一次全分析;入磨皮带:每月二次全分析;水分≤1%

四.取样方法与样品制备:

YX/ZD-13《样品采取、制备与保管作业指导书》

4.三氧化二铁的测定

吸取50ml试液于300ml烧杯中,加水至100ml用氨水(1+1)调溶液PH=1.8-2.0(精密试纸检验)将溶液加热至70℃,加10滴10%的磺基水杨酸钠指示剂,用0.015mol/LEDTA标液滴定至亮黄色(溶液终点温度应在60℃左右)。

式中:T 为每毫升EDTA标液相当于氧化铁的质量,mg/ml

式中: 于氧化铁的质量,mg/mL

V—滴定时耗用EDTA标液体积(g)M—试样质量(g)

6.氧化钙的测定

吸25.00ml试液于300ml烧杯中,加入20g/L的氟化钾溶液7ml,搅拌并放置2分钟以上,加水至150ml加入5ml三乙酸氨(1+2),加入少许CMP指示剂,搅拌下加200g/L的氢氧化钾溶液至出现绿色荧光后再过量5-8ml(PH12以上),以0.015mol/LEDTA标液滴定至绿色荧光消失并出现粉红色。

3.二氧化硅的测定

准确采取0.3g试样,置于已盛有2g氢氧化钾的霂坩埚中,再用1g氢氧化钾覆盖在上面,盖上坩埚盖,于500-600℃的高温炉中熔融20分钟后,放出冷,用水提取熔融物于300ml塑料烧杯中,坩埚及盖用少许硝酸(1+20)和水洗净(此时溶液体积在40ml左右)加入10ml15%的氟化钾溶液搅拌,然后一次性加入15ml浓硝酸,冷却后加入固体氯化钾至饱和,并静止15分钟,然后用快速滤纸过滤,塑料杯及沉淀用5%的氯化钾溶液洗涤2-3次,将沉淀连同滤纸一并置于原烧杯中,沿杯壁加入10ml15%的Kcl- 溶液及1ml1%的酚酞指示剂用0.15mol/L的氢氧化钠标液中和未洗净的酸,仔细搅动滤纸并随之擦洗杯壁直至溶液呈微红色,然后加入200ml中和过的沸水,以0.15mol.L氢氧化钠标液滴定至微红色。 试中: 为每毫升氢氧化钠相当于二氧化硅的质量,mg/mL;V为滴定时耗氢氧化钠标液的体积(ml);m为试样质量(g)。

石灰石化学分析准确性的鉴定

石灰石化学分析准确性的鉴定

目前,化验室分析人员通过做标准样来确定自己对各种样品化学分析的准确性,这种方法由于各种因素的影响,不能及时找出数据误差的原因而延误对水泥质量的控制与指导。

经过我们多年的研究与分析对比,化验室分析人员可用此文方法来确定自己化学分析的准确性。

该方法简单、快速,比较经济,能及时找出误差的原因并指导生产。

1 分析原理

CaCO3、MgCO3在800℃以上的温度时开始分解成CaO、MgO与CO2,反应式如下:

实际上,石灰石的烧失量(Loss)就是CaCO3、MgCO3分解后挥发出CO2的量,即:

其中:

M CaO、M MgO、M CO2——分别为CaO、MgO、CO2的摩尔质量;

CaO、MgO——石灰石样品中CaO、MgO的百分含量。

当CaO+MgO>45.00%时,其它碳酸盐及有机物等的分解不影响其烧失量的准确性。

2 分析方法

分析人员根据GB5762—86〈建材用石灰石化学分析法〉检测出本厂石灰石的化学全分析,如果Loss(实测)-Loss(理论)≤±0.15%,则分析人员化学分析的数据准确,如果Loss(实测)-Loss(理论)>±0.15%,则说明分析人员化学分析数据误差较大。

分析人员应及时找出误差的原因并加以纠正,直到准确为止。

3 分析结果

分析结果如下表所示。

石灰石化学分析(%)

从上表可以看出:

(1)本方法适用于CaO+MgO>45.00%以上的石灰石样品。

(2)本方法不受环境条件的影响,简单、快速、准确,比较经济。

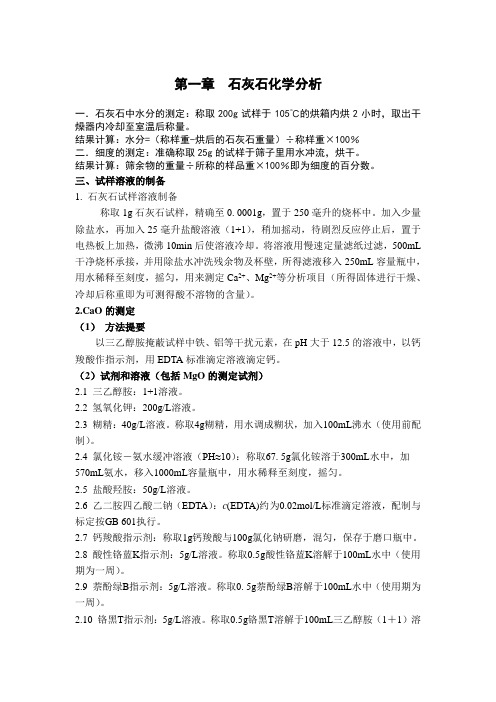

第一章石灰石化学分析

第一章石灰石化学分析一.石灰石中水分的测定:称取200g试样于105℃的烘箱内烘2小时,取出干燥器内冷却至室温后称量。

结果计算:水分=(称样重-烘后的石灰石重量)÷称样重×100%二.细度的测定:准确称取25g的试样于筛子里用水冲流,烘干。

结果计算:筛余物的重量÷所称的样品重×100%即为细度的百分数。

三、试样溶液的制备1. 石灰石试样溶液制备称取1g石灰石试样,精确至0. 0001g,置于250毫升的烧杯中。

加入少量除盐水,再加入25毫升盐酸溶液(1+1),稍加摇动,待剧烈反应停止后,置于电热板上加热,微沸10min后使溶液冷却。

将溶液用慢速定量滤纸过滤,500mL 干净烧杯承接,并用除盐水冲洗残余物及杯壁,所得滤液移入250mL容量瓶中,用水稀释至刻度,摇匀,用来测定Ca2+、Mg2+等分析项目(所得固体进行干燥、冷却后称重即为可测得酸不溶物的含量)。

2.CaO的测定(1)方法提要以三乙醇胺掩蔽试样中铁、铝等干扰元素,在pH大于12.5的溶液中,以钙羧酸作指示剂,用EDTA标准滴定溶液滴定钙。

(2)试剂和溶液(包括MgO的测定试剂)2.1 三乙醇胺:1+1溶液。

2.2 氢氧化钾:200g/L溶液。

2.3 糊精:40g/L溶液。

称取4g糊精,用水调成糊状,加入100mL沸水(使用前配制)。

2.4 氯化铵-氨水缓冲溶液(PH≈10):称取67. 5g氯化铵溶于300mL水中,加570mL氨水,移入1000mL容量瓶中,用水稀释至刻度,摇匀。

2.5 盐酸羟胺:50g/L溶液。

2.6 乙二胺四乙酸二钠(EDTA):c(EDTA)约为0.02mol/L标准滴定溶液,配制与标定按GB 601执行。

2.7 钙羧酸指示剂:称取1g钙羧酸与100g氯化钠研磨,混匀,保存于磨口瓶中。

2.8 酸性铬蓝K指示剂:5g/L溶液。

称取0.5g酸性铬蓝K溶解于100mL水中(使用期为一周)。

石灰石中氧化钙含量检测方法的探究

石灰石中氧化钙含量检测方法的探究石灰石中氧化钙含量的检测方法对于工业生产和质量控制具有重要的意义。

本文将探究石灰石中氧化钙含量的检测方法,包括常用的化学分析方法和仪器分析方法。

化学分析方法是最传统也是最常用的石灰石中氧化钙含量检测方法之一。

以滴定法和酸基滴定法为主要方法。

滴定法是通过在一个反应容器中加入已知浓度的酸性溶液,再逐滴加入石灰石样品溶液,直到反应结束,从而测定氧化钙含量。

这种方法简单易行,但需要较长的操作时间,并且在处理大量样品时耗时费力。

酸基滴定法是在滴定法基础上改进而来,使用酸碱指示剂,使滴定过程更加迅速和准确。

这两种方法都需要使用酸碱指示剂或酸性溶液,需要慎重控制反应条件。

除了化学分析方法外,仪器分析方法也被广泛应用于石灰石中氧化钙含量的检测中。

常见的仪器包括X射线荧光光谱仪、原子吸收光谱仪和红外光谱仪等。

X射线荧光光谱仪通过样品中的元素发射特征X射线进行分析,可以快速测定样品中氧化钙含量,并具有非破坏性的特点。

原子吸收光谱仪则是通过在射入光束中原子吸收特定波长的光线来测定样品中某些元素的含量,适用于含钙物质的分析。

红外光谱仪则是通过分析样品中的红外光谱图,来测定石灰石中氧化钙含量。

这些仪器分析方法具有准确快速的特点,但需要较高的仪器设备和专业人员的操作。

石灰石中氧化钙含量的检测方法包括化学分析方法和仪器分析方法。

化学分析方法简单易行,但操作时间长;而仪器分析方法准确快速,但需要较高的仪器设备和专业操作。

根据具体的分析需求和实际情况,可以选择合适的检测方法进行分析。

希望本文能够对石灰石中氧化钙含量的检测方法有所了解,为相关工作提供参考。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

石灰石化学分析方法

分析化验联系电话0519886339130找李主任1. 烧失量的测定称取1.0000克试样,至于瓷坩埚中,放在马弗炉内,从低温逐渐升高温度,在900~1000℃下灼烧1h。

2. 二氧化硅的测定称取约0.6g试样,精确至0.0001g ,置于铂坩埚中,将盖斜置于坩埚上,并留有一定缝隙,在900~1000℃下灼烧5min,取出坩埚冷却至室温,用玻璃棒仔细压碎块状物,加入0.3g无水碳酸钠混匀,再将坩埚置于950~1000℃下灼烧10min ,取下冷却至室温。

将烧结块移入瓷蒸发皿中,加少量水润湿,盖上表面皿,从皿口加入5mL盐酸(1+1)及2~3滴硝酸,待反应停止后取下表面皿,用平头玻璃棒压碎块状物使分解安全,用热盐酸(1+1)清洗坩埚数次,洗液合并于蒸发皿中,将蒸发皿置于沸水浴上,皿上放一玻璃三角架,再盖上表面皿,蒸发至糊状后,加入1g氯化氨,充分搅匀,在沸水浴上蒸发至干后继续蒸发10~15min 。

取下蒸发皿,加入10~20mL热盐酸(3+97),搅拌使可溶性盐溶解。

用中速滤纸过滤,用胶头檫棒以热水檫洗玻璃棒及蒸发皿,用热水洗涤10~12次。

滤液及洗液保存于250mL容量瓶中。

将沉淀连同滤纸一并移入原铂坩埚中,干燥、灰化后,放入已升温至950~1000℃的马弗炉内灼烧30min,取出坩埚至于干燥器中,冷却至室温,恒量。

向坩埚内加数滴水润

湿沉淀,加3滴硫酸(1+4)和5mL氢氟酸,放入通风橱缓慢加热,蒸发至干,升高温度继续加热至三氧化硫白烟完全散尽。

将坩埚放入已升温至950~1000℃内灼烧30min,取出坩埚至于干燥器中,冷却至室温,恒量。

经氢氟酸处理后得到的残渣中加入1g焦硫酸钾,在500~600℃下熔融至透明,熔块用热水和数滴盐酸(1+1)溶解,溶液并入分离二氧化硅后得到的滤液和洗液中,用水稀释至标线,摇匀。

3. 氧化钙的测定吸取25mL于400mL烧杯中,加水稀释约200mL,加5mL三乙醇胺(1+2)及适量的CMP(1.000g钙黄绿素、1.000g甲基百里香酚蓝、0.200g酚酞、50g已在105℃烘干过的硝酸钾)混合指示剂,在搅拌下加入氢氧化钾(200g/L)至出现绿色荧光后再过量5~8mL ,以EDTA(0.015mol/L)滴定至绿色荧光消失并出现红色。

4. 氧化镁的测定吸取25mL于400mL烧杯中,加水稀释约200mL,依次加入1mL 酒石酸钾钠(100 g/L)和5mL三乙醇胺(1+2),搅拌,然后加入25mL、pH10缓冲溶液(67.5g氯化氨、570mL氨水)及适量的酸性铬蓝K—萘酚绿B混合指示剂(1.000g酸性铬蓝K、0.200g萘酚绿B、50g硝酸钾),以EDTA(0.015mol/L)滴定,近终点时应缓慢滴定至纯蓝色。

5. 浆液pH值的测量电极每天使用前用缓冲溶液进行检查和校核pH值测量必须在现场流动的浆液中进行,并同时观测温度,通过pH计所显示的数字,对浆液在线pH计的读数进行对比。

测量完毕

后,电极应彻底清洗并储存在3mol/L的KCl中6. 浆液密度的测定仪器:天平:0.01克100mL密度瓶(标有准确的容积) 分析步骤:称重密度瓶空瓶(容积=C mL)(重量g=a)该瓶完全注满浆液,并盖上盖子以防止浆液溢流(现在小瓶是满的,工作温度40~70℃),冷却形成的气泡忽略不记,所显示的为工作温度下的密度。

外表冲洗擦干后称量该瓶。

(重量g=b)分析结果计算:密度(Kg/L)=(bg-ag)/CmL 注:以固体含量为函数,可画出一根密度曲线(仅在相同氯化物含量的情况下),这种方法只适用于快速估算,因溶解的盐对应一个密度数值,例如对浆液测定,在Cl 为30000mg/L时,密度数值为1.003 。

7. 浆液固体含量测定分析步骤:通过一只恒重,称重过的玻璃滤锅G4(也可用G3)称取密度测定时的浆液样品,用分析纯丙酮冲洗约3次,然后在40℃的干燥箱中干燥,直至恒重(在氯化物含量上升到20000mg/LCl-后,先用约20mL除盐水冲洗3次,然后用丙酮冲洗)。

分析结果计算:固体含量%=(c-b)﹡100/aa —提取的浆液重量gb —空玻璃瓶的重量gc —过滤、冲洗并在40℃干燥后玻璃瓶的重量g8. 亚硫酸盐的测定原理:在酸性介质中,亚硫酸盐与一定量的0.1N碘溶液发生氧化还原反应,过量的碘用0.1N的硫代硫酸钠溶液反滴定。

仪器:天平:精确至0.0001g电位滴定仪氧化还原电极移液管滴定瓶药品:分析纯盐酸1:10.05mol/L碘标准溶液0.05mol/L硫代硫酸钠标准

溶液分析步骤:称取约1.000±0.0001g石膏(在40℃干燥后)加入滴定瓶内,用约150mL除盐水稀释,加入10mL 1:1盐酸,准确加入0.05mol/L碘标准溶液10mL,搅拌5分钟后,固体应溶解。

过量的0.05mol/L碘标准溶液用0.05mol/L 硫代硫酸钠标准溶液电位法滴定。

分析结果计算:

a(mL)-b(mL)=V(mL)消耗的I2溶液1(mL)0.05mL/L I2溶液=3.203mgSO2SO2%=V(mL)I20.05mL/L﹡3.203﹡100/称取的重量mgCaSO3·1/2H2O%=% SO2﹡2.01599. 硫酸盐的测定原理:溶液中存在的亚硫酸盐被H2O2氧化,且大部分阳离子被离子交换树脂除去。

产生的硫酸根通过高氯酸钡滴定,测定的值是总的硫酸盐,扣除亚硫酸盐的含量,即为待测液中硫酸盐的含量。

仪器:天平:精确至0.0001g烧杯:250mL 容量瓶:250mL漏斗搅拌器滤纸移液管:10mL 分析步骤:称取0.0025g样品于250mL烧杯中,加入10mL H2O2和10mL 除盐水混合,用磁力搅拌器搅拌10分钟,放上表面皿。

加入三勺离子交换树脂,再搅拌10分钟,样品通过滤纸过滤到250mL容量瓶内,用除盐水仔细冲洗后,稀释到刻度。

用移液管吸取该样液10mL,加入10mL丙酮和4滴Sulfonazo Ⅲ指示剂混合,加入适量的除盐水,此时溶液的颜色为紫色,然后用0.005M高氯酸钡进行滴定,直到颜色变成纯蓝色。

分析结果计算:1mL 0.005M高氯酸钡溶液=0.4003

SO3SO3%=0.005M高氯酸钡的耗量mL﹡0.4003﹡100/称取

的重量mg10. 碳酸盐的测定(CO2>0.2%)原理用过量的

1mol/L的盐酸将碳酸盐中的CO2除去,在加入HCl前,亚硫酸盐已用H2O2氧化,而不再与盐酸发生反应,多余的盐酸用NaOH反滴定,终点采用电位法测定。

仪器天平:精确至0.0001g电位滴定仪pH电极药品H2O230%盐酸标准溶液:1mol/L氢氧化钠标准溶液:1mol/L 分析步骤:称取约1~2g经40℃干燥后的样品加入滴定瓶中,精确至0.0001g,用10mL除盐水稀释,并加入0.5~1mL H2O2混合。

约5分钟后,通过加药设备准确加入10mL1mol/L盐酸,将溶液搅拌5分钟。

过量的盐酸用1mol/L的氢氧化钠反滴定。

分析结果计算:1mL1mol/LHCl=22.0053mg

CO2CO2%=1mol/LHCl耗量mL﹡22.0053﹡100/称取的重量mg11. 氯化物的测定原理:亚硝酸盐经H2O2氧化后,在含硫的介质中用0.1mol/L的AgNO3滴定,以除去其干扰。

仪器:电位滴定仪Cl- 电极药品H2O230%硫酸1:4 分析步骤:用移液管将2~10mL滤液(取决于Cl-含量)加入滴定瓶中,然后加入约10mL除盐水和约2mL硫酸(1:4)相混合。

然后用0.1mol/L的AgNO3进行滴定。

如果在有大量的亚硝酸盐的情况下,滴定前必须加入H2O2进行氧化。

分析结果计算:1mL 1mol/LAgNO3=3.5453Cl-Cl-mg/L=1mol/LAgNO3耗量mL﹡3.5453﹡1000/滤液mL12. 石膏剩余水分的测定所需设备分析天平陪替氏(Petri)盘干燥箱分析方法:将50

±0.1g石膏加到称过重的陪替氏(Petri)盘上。

在45±5℃的干燥箱内进行干燥直到恒重(至少8小时),然后把石膏放入干燥器内冷却并重新称重。

分析结果计算:40℃时的剩余水分%=失重﹡100/称重的克数。