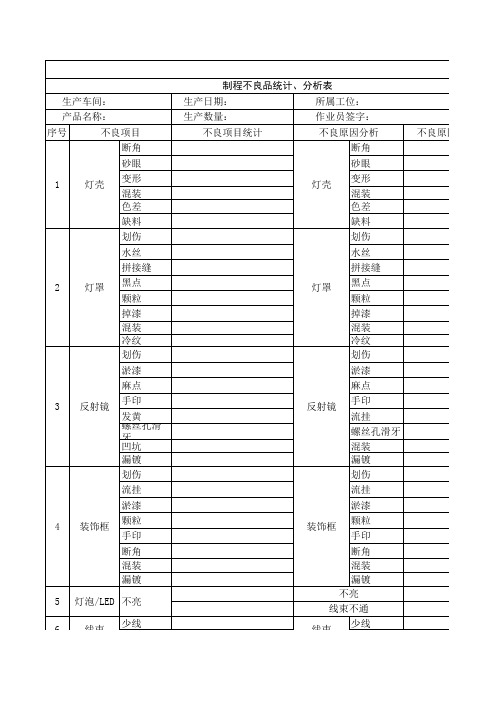

制程不良统计分析表

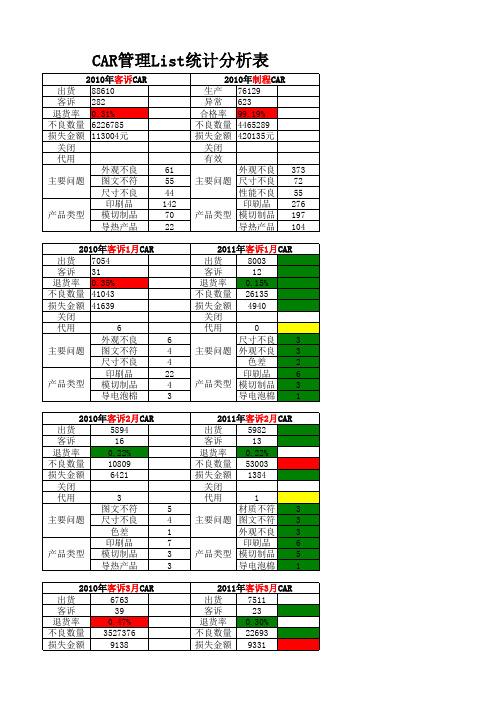

CAR管理List统计分析表

8 2 1 26 17 3

2011年客诉4月CAR 出货(批) 7144 客诉(批) 22 退货率 0.30% 不良数量 100285 损失金额 7671 关闭 代用 3 外观不良 10 主要问题 尺寸不良 3 色差 2 印刷品 8 产品类型 模切制品 8 导热产品 3 2011年客诉5月CAR 出货(批) 8418 客诉(批) 13 退货率 0.15% 不良数量 94808 损失金额 3928 关闭 代用 19 图文不符 主要问题 性能不良 色差 印刷品 产品类型 模切制品

61 55 44 142 70 22

373 72 55 276 197 104

6 4 4 22 4 3

2011年客诉1月CAR 出货(批) 8003 客诉(批) 12 退货率 0.15% 不良数量 26135 损失金额 4940 关闭 代用 0 尺寸不良 主要问题 外观不良 色差 印刷品 产品类型 模切制品 导电泡棉 2011年客诉2月CAR 出货(批) 5982 客诉(批) 13 退货率 0.22% 不良数量 53003 损失金额 1384 关闭 代用 1 材质不符 主要问题 图文不符 外观不良 印刷品 产品类型 模切制品 导电泡棉 2011年客诉3月CAR 出货(批) 7511 客诉(批) 23 退货率 0.30% 不良数量 22693 损失金额 9331 关闭

生产(批) 异常(批) 合格率 不良% 411948 83354.88 0 外观不良 图文不符 性能不良 导热产品 模切制品 印刷品

产品类型

49 5 3 23 20 14

生产(批) 4973 异常(批) 15 合格率 99.70% 不良数量 33333 损失金额 4450 关闭 让步放行 3 外观不良 主要问题 尺寸不良 色差 印刷品 产品类型 模切制品 导热产品 2011年制程3月CAR 生产(批) 6410 异常(批) 13 合格率 99.80% 不良数量 135555 损失金额 6714 关闭 让步放行 0 外观不良 主要问题 尺寸不良 性能不良 印刷品 产品类型 导电泡棉 模切制品

QP-16数据分析管理程序

制订日期2020-4-13文件名称数据分析管理程序文件类别程序文件1.目的:为适当验证物料,制程及成品之允收性,及提供各阶段之质量状况,做为相关单位参考,并及时矫正异常状况。

2.范围:物料验收、制程管制及成品检验等质量活动均适用。

3.权责:品质课:负责建立及实施数据分析管理。

4.定义:(无)5.作业内容:5.1抽样计划(标准)5.1.1本工厂抽样统计运用于物料及成品之质量检验。

5.1.2抽样统计表“MIL-STD-105E”表II级检验水准单次抽样计划执行正常检验按各产品《检验规范》执行。

5.2进料检验统计5.2.1进料检验以批数为数据,统计各个供应商进料的不良批率,以显示该月进料质量状况,并做成《供应商质量月统计表》,交采购对各供应商进行考核。

5.3制程检验统计5.3.1品质课依据《制程首件巡检日报表》对制程不良率及不良状况进行统计,做成《统计分析表》。

若不良率超过质量目标时,则用柏拉图进行分析,柏拉图的运作见《QC七大手法》。

5.3.2根据柏拉图显示状况,由品管课对前1-2项之问题发出《品质异常联络单》要求责任单位依《纠正预防措施管理程序》对潜在之问题进行分析并改善。

5.4成品检验统计5.4.1每月根据品管课《成品检验记录表》做成《统计分析表》,显示生产线的退货批数及退货制订日期2020-4-13文件名称数据分析管理程序文件类别程序文件原因。

5.4.2每月以生产部成品检验批及总批量为依据,统计该月制造部成品检验的退货率及抽样不良率。

若超出质量目标时,则品管课利用柏拉图分析,与5.3.2做法相同。

5.5客户抱怨及制程异常统计5.5.1每月由品质课统计客户抱怨及制程异常发生次数,并做成《客诉月统计表》。

5.5.2每季由品质课对制程异常利用柏拉图分析,并依《纠正预防措施管理程序》采取相应改善与预防措施。

5.6进料、制程、成品等质量月报表需于次月8日前完成,并经品质课主管审查,管理代表核准后分发相关单位作为质量改善活动的参考。

制程能力分析程序(含表格)

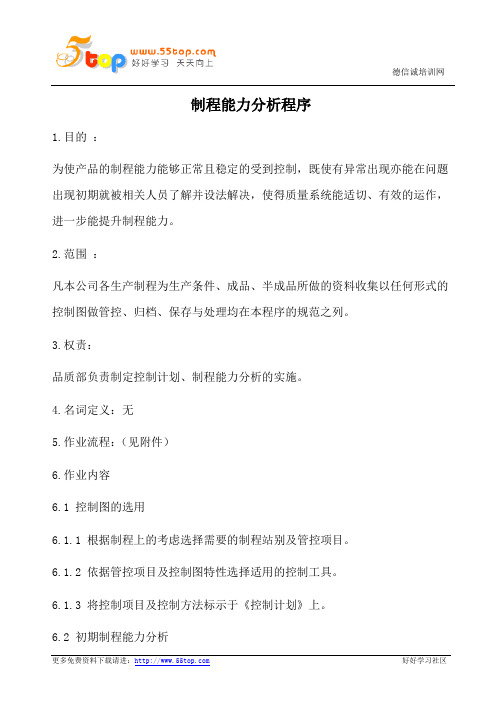

制程能力分析程序1.目的:为使产品的制程能力能够正常且稳定的受到控制,既使有异常出现亦能在问题出现初期就被相关人员了解并设法解决,使得质量系统能适切、有效的运作,进一步能提升制程能力。

2.范围:凡本公司各生产制程为生产条件、成品、半成品所做的资料收集以任何形式的控制图做管控、归档、保存与处理均在本程序的规范之列。

3.权责:品质部负责制定控制计划、制程能力分析的实施。

4.名词定义:无5.作业流程:(见附件)6.作业内容6.1 控制图的选用6.1.1 根据制程上的考虑选择需要的制程站别及管控项目。

6.1.2 依据管控项目及控制图特性选择适用的控制工具。

6.1.3 将控制项目及控制方法标示于《控制计划》上。

6.2 初期制程能力分析6.2.1 根据《控制计划》进行收集检验与量测的数据。

6.2.2 绘制直方图,判断产品是否在规格范围内,如不在规格范围内,则持续制程改善与数据收集至产品合于规格内。

6.2.3 若产品合于规格范围内,则正式将资料绘制成解析用的控制图。

6.2.4 计算解析用控制图之Ppk值并据此判断制程能力是否充足,若否,则持续制程改善与数据收集至产品制程能力充足。

6.3 统计制程控制6.3.1 若产品制程能力充足,则根据解析用控制图计算制定控制界限。

6.3.2 对欲控制的制程或产品进行检验并绘控制用控制图。

6.3.3 所有异常情形(如:点超出控制界限;连续七点上升或下降;连续七点位在中心线的上方或下方)皆须标注制程事件。

6.4 制程能力分析及改善行动:6.4.1 评估该制程稳定或正常否。

若正常,则计算Cpk值;若否,则计算Ppk 值。

6.4.2 根据前项计算所得评估制程能力符合否。

若Cpk或Ppk值大于等于1.67,则制程正常,可继续生产;若Cpk或Ppk值介于1.33至1.67之间,则可继续生产,但须订定改善目标及执行计划;若Cpk或Ppk值小于1.33,则须修改控制计划或抽样计划针对产品加严抽样或全检,以剔除不合格品。

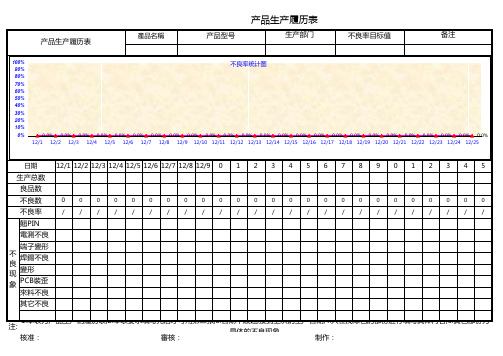

产品制程不良率统计表

/

/

/

/

/

/

/

/

累計不良比率 不良率

1200 1000

不良項目 不良數量

翹PIN 1000 31.3% #DIV/0!

電測不良 800 56.3% #DIV/0!

端子變形 600 75.0% #DIV/0!

焊錫不良 400 87.5% #DIV/0!

端子鉚壓變形 230 94.7% #DIV/0!

日期

12-1 12-2 12-3 12-4 12-5 12-6 12-7 12-8 12-9 12-10 12-11 12-12 12-13 12-14 12-15 12-16 12-17 12-18 12-19 12-20 12-21 12-22 12-23 12-24 12-25

生产总数 良品数 不良数 不良率 翹PIN 電測不良 端子變形 不 焊錫不良 良 端子鉚壓變形 现 象 PCB裝歪 來料不良 其它不良

87.5%

94.7%

80.0% 60.0%

400 230 100 50

40.0% 20.0%

20

0.0%

翹PIN

電測不良

端子變形

焊錫不良

端子鉚壓變形

PCB裝歪

來料不良

其它不良

不良項目

不良率

原因分析

改善對策

負責人

預完日

PCB裝歪 100 97.8% #DIV/0!

97.8%

來料不良 50 99.4% #DIV/0!

99.4%

其它不良 20 100.0% #DIV/0!

合計 3200 #DIV/0!

100.0% 100.0%

1000 800 800 600 400 200 0 31.3% 56.3% 600 75.0%

最新smt制程不良原因及改善措施分析ppt课件

汇报人: 日期:

目录

• SMT制程概述 • SMT制程不良原因分析 • SMT制程改善措施分析 • 案例分析与实施效果评估

01

SMT制程概述

SMT制程简介

表面组装技术

SMT是表面组装技术(Surface Mounted Technology)的缩写,是一种将电 子元件直接安装在印刷电路板(PCB)表面的技术。

降低成本

SMT技术提高了生产效率 ,降低了生产成本,使得 电子产品更加普及和个性 化。

SMT制程常见问题

锡膏印刷问题:锡膏印刷是SMT制程中的关键步 骤之一,常见问题包括锡膏量不足、偏移、桥接 等,影响焊接质量。

焊接问题:焊接过程中可能出现虚焊、冷焊、焊 接不良等问题,主要原因包括温度设置不当、焊 接时间不足、PCB污染等。

元件贴装问题:元件贴装过程中可能出现元件偏 移、翻转、损坏等问题,主要原因包括设备参数 设置不当、元件供料器故障等。

针对以上问题,我们将详细介绍不良原因分析及 改善措施,以提高SMT制程的良率和生产效率。

01

SMT制程不良原因分析

设备故障导致的不良

设备老化

长时间运行的设备可能出 现磨损和老化,导致定位 不准、传输错误等不良现 象。

维护不足

设备缺乏定期维护和保养 ,可能导致精度下降、故 障率增加。

操作不当

操作人员对设备不熟悉或 操作不规范,可能引发误 操作,造成产品不良。

材料问题导致的不良

原材料缺陷

原材料本身存在缺陷,如PCB 板翘曲、元器件引脚氧化等,

影响制程质量。

储存条件不当

材料储存环境湿度过高、温度过高 或过低可能导致材料性能发生变化 。

制程不良统计、分析

不良原因分析统计

”字标识;

改的上报品管部。

不良原因分析统计6Biblioteka 线束装反线束

装反

调节螺丝自身铆接漏气

调节螺丝与灯壳配合处漏气

后盖与灯壳配合处漏气

7

灯具气密

灯具漏气

线束与灯壳配合处漏气 线束里面线塞漏气 灯壳胶水漏气 灯壳砂眼

8

灯具调光

调光不良

银碗转不动

注:“不良项目”由生产班组所属工位人员进行统计,以“正”字标识; “不良原因”由品保部检验员和车间班组长共同分析原因,由检验员完成填写,同样以“正”字标识; 此表单由品管部检验员收集,并于每月3日前,将超过4%的不良品或者认为需要进行质量整改的上报品管部。

制程不良品统计、分析表 生产车间: 产品名称: 序号 不良项目 断角 砂眼 1 灯壳 变形 混装 色差 缺料 划伤 水丝 拼接缝 2 灯罩 黑点 颗粒 掉漆 混装 冷纹 划伤 淤漆 麻点 3 反射镜 手印 发黄 螺丝孔滑牙 凹坑 漏镀 划伤 流挂 淤漆 4 装饰框 颗粒 手印 断角 混装 漏镀 5 6 灯泡/LED 不亮 线束 少线 装饰框 反射镜 灯罩 灯壳 生产日期: 生产数量: 不良项目统计 所属工位: 作业员签字: 不良原因分析 断角 砂眼 变形 混装 色差 缺料 划伤 水丝 拼接缝 黑点 颗粒 掉漆 混装 冷纹 划伤 淤漆 麻点 手印 流挂 螺丝孔滑牙 混装 漏镀 划伤 流挂 淤漆 颗粒 手印 断角 混装 漏镀 不亮 线束不通 少线 线束

smt制程不良原因及改善措施

03 员工技能水平参差不齐,操作不规范,导致不良 品率上升。

展望未来发展趋势并提出应对策略建议

未来SMT制程将朝着高 精度、高效率、高自动

化方向发展。

01

加强原材料质量管控, 确保产品品质稳定。

03

建立完善的品质管理体 系,加强品质监控和数 据分析,及时发现并解

决问题。

05

建议企业加大设备投入 ,引进先进技术和设备

,提高制程效率。

02

定期对员工进行技能培 训和操作规范教育,提

高员工技能水平。

04

THANKS

谢谢您的观看

案例背景介绍

01

某SMT生产线在生产过程中出现 多种制程不良,如焊点不良、元 件偏移等,导致产品良品率下降 。

02

生产线面临生产压力大、交期紧 张等挑战,急需解决制程不良问 题。

原因分析及定位关键问题

对生产线上的各个环节进行详细分析 ,找出可能造成制程不良的原因,如 设备老化、操作不规范、物料问题等 。

建立原材料库存管理制度

对原材料进行分类管理,建立合理的库存管理制度,避免原材料积 压和浪费。

加强设备维护与保养

制定设备维护计划

01

根据设备的使用情况和生产需求,制定合理的设备维护计划,

包括定期检查、保养、维修等。

提高设备维护水平

02

加强设备维护人员的培训和管理,提高设备维护水平,确保设

备的正常运行。

smt制程不良原因及改善措施

汇报人: 2023-12-19

目录

• SMT制程简介 • SMT制程不良原因分析 • SMT制程改善措施探讨 • 案例分享:成功改善SMT制

程不良的实践经验 • 总结与展望:未来SMT制程

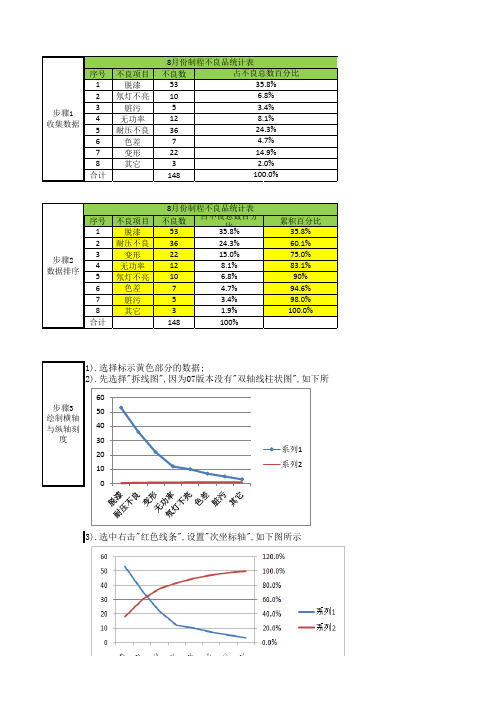

不良品统计表图表

序号不良项目不良数1脱漆532氖灯不亮103脏污54

无功率125

耐压不良366

色差77

变形228

其它3合计148

序号不良项目不良数占不良总数百分比累积百分比1脱漆5335.8%35.8%2耐压不良3624.3%60.1%3变形2215.0%75.0%4

无功率128.1%83.1%5

氖灯不亮10 6.8%90%6

色差7 4.7%94.6%7

脏污5 3.4%98.0%8

其它3 1.9%100.0%合计148100%

步骤1

收集数据步骤2

数据排序步骤3

绘制横轴

与纵轴刻

度3).选中右击"红色线条",设置"次坐标轴",如下图所示

100.0%8月份制程不良品统计表1).选择标示黄色部分的数据;

2).先选择"拆线图",因为07版本没有"双轴线柱状图",如下所8.1%24.3%4.7%14.9%2.0%8月份制程不良品统计表占不良总数百分比35.8%6.8%3.4%010

20

30

405060

系列1系列2

5).再选中右击蓝色线条,更改图表类型为柱状图,如下所示6).再选中右击红色线条,更改"数据系列格式",如下图所示4).选中更改左右和下面轴线的格式,如下图所示

35.8%

60.1%75.0%83.1%90%94.6%98.0%0%10%20%30%40%50%60%70%80%90%100%0102030405060708090100110120130140系列1系列2。

制程不良率统计分析表

0.00% 0.00% 0.00% 0.00% 0.00% 0.00% 0.00% 0.00% 0.00% 0.08% 0.07% 0.19%

32

100.00%

26 80.00% 65.33% 57.336%0.00%

40.00%

22.67% 22.67% 22.67% 22.67% 22.67% 22.67% 22.67% 22.67% 22.67%

0

0

0

0

0

0

0

0

0

未入 多件 掉件 极性反 偏位 撞件 来料不良脚铜铂翘 溢胶 立片

20.00%

0.00% 线路断

检查人 完成日期

/

/

2

1

8

1

1

2

2

00 ///

掉件

极性反

偏位

撞件

来料不良

脚铜铂翘

溢胶

立片

线路断

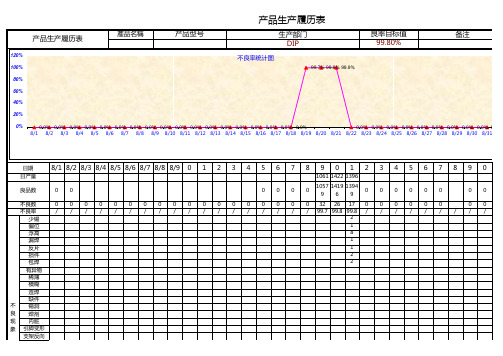

注: 1:本表为产品生产的履历表;2:红色为旧件.

核准:

審核:

32 26

制作:

0.0% /31

8/31

0 0 /

制程不良統計表

不良項目

少锡 偏位 浮高 漏焊 反片 损件 包焊 有异物 稀薄 模糊 连焊 缺件 锡洞 焊剂 内脏 引脚变形 支架反向

产品生产履历表

产品生产履历表

120% 100%

產品名稱

产品型号

生产部门 DIP

不良率统计图

99.7% 99.8% 99.9%

良率目标值 99.80%

备注

80%

60%

40%

20%

0%

0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0%

产线异常统计分析表

制

处理措施 重新槽 延长制绒时间 增加补液量 关闭一个制绒槽且更换清水槽槽液 反映给质检部 排液重新配槽 加强预清洗 制绒槽轮流排液换液,重新配液 补酸,交接班时一定要认真到位 监控绒面质量及减薄量 洗槽重新配液 加大预清洗补液频率以及制绒槽的补药量后发白 现象有改善,但由于片源的原因制绒始终不能做 预清洗加细抛后好转 立刻更换HCL槽,对未到扩散的硅片进行过酸处理。 通知设备并对没吹干片进行返工处理。 序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16

印

刷

多晶

产线异常描述 烧结不稳定 效率较低(UOC、ISC低,漏电大) 低效比例高 效率较低 效率偏低(UOC、ISC低) 效率偏低(Rs大) 效率下降(UOC、ISC低) 原因分析 烧结温度上不去,抽风太大 留存片较多 由于片子走位偏差报警,探针压不 准,有部分片子测试数据错误,导致 换新浆料时的浆料,并未搅拌24小时 以上,并与刮刀刮条上的旧浆料混 片源问题,鼎力B类片 对比为烧结问题 对比为三道异常

单晶

序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 产线异常描述 出现发白片 更换片源(薄片)后出现发白片 出现发白片 水纹片 效率波动较大 水纹片 制绒后表面较脏 制绒有发白和水纹片 测试酸洗槽发现基本呈中性 接班效率不高,低效较多 7号槽片子发白,且酸洗后不脱水 特采片表面油污,且制绒后会有发白 制绒后发白 原因分析 槽体未清洗干净 制绒时间不够 补液量不够 开5个制绒槽导致片子制好绒后不能及时放 入清水槽,制绒时间久绒面大,导致片子 脱水后硅酸钠残留在片子上洗不掉,出现 水纹印 使用常州有则硅片,内部存在很多油污片 槽液使用时间过长,导致片子脱水后硅酸 钠残留在片子上洗不掉,出现水纹印 更换片源为宏基B类片 未及时换液 酸洗槽换液进水一直打开,交接班不清楚 排查为绒面较差 槽体未洗干净,或者员工配液时多加了IPA 片源问题

品质不良统计表

在本线外观检查项目中增加此项 检查项目,并增加至分析检查项

目中,增加二次全检确认。

2015.12.21

是

PD/田军

PD/田军

PD/田军

PD/田军

客

8

户 抱

S-CUV S-CUV1511101001

BJ92LBP34

44306T7J H011M1

1pcs

--

2015.10.31

变速箱端BOOT 未装配到位

流出。

PD/冉大杰

ME/张传星 PD/冉大杰

2015.12.27

是

是

1、对厂内P32R库存EPT小

Band夹紧位置进行全检,并

客

12

户 抱

P32R P32R160304001 EBJ100MBG35A

39100 4BA1E

1PCS

XE2FY11C3 052

2016/3/4

BOOT装配位置 不良

1

1、制程中拉力过大导致BOOT装配 位置不良

2、流出对策--a.出货时要求备货 员分件号逐项备货,并且备货完

成后要再次确认。(12/4许小

2015.12.4

2015.12.08

龙) b.对备货人员再次进行备货

是

是

流程培训。(12/4许小龙)

SP/许小龙

SP/许小龙

SP/许小龙

SP/许小龙

制

10

程 不

良

1、制作刀具补正方法OPL对全员培训

S-CUV 20151220001

1

出货员换装时零件识别错误导致标 签贴反

对客户端出货标签 互换后使用;

现出货对照主要为零件条码/厂内件号 /客户件号核对,后续增加零件条码/ 厂内件号/客户件号/实物照片对照 表,防止下次再发。

制程不良统计表

#DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

#DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

0.00%

0.00%

0.00%

0.00%

0.00%

0.00%

#DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

#DIV/0! #DIV/0! #DIV/0! #DIV/0!

#DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

#DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

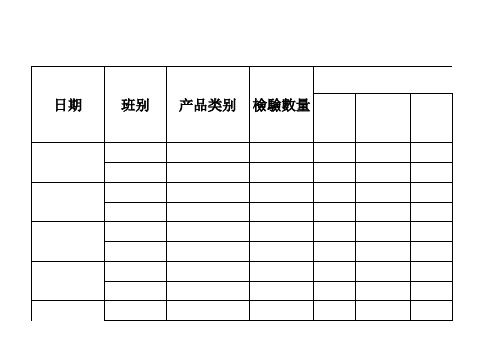

日期

班别 产品类别 檢驗數量

100.00% 80.00% 60.00%

#DIV/0! #DIV/0! #DIV/0!

60.00% 40.00% 20.00% 0.00%

0.00%

0.00%

0.00%

0.00%

0.00%

0.00%

0.00%

前三项不良 不良率

原因分析

17周前三项不良

17周前三项不良

18周前三项不良

总结:

前三大不良机种 不良率

不良原因

原因分析

日期

机种

检验数

制程成品不良统计分析报告--柏拉图

190

196

203

217

210

1016

死点

7

6

8

5

8

34

外观不良

17

13

16

18

20

84

其他

2

1

3

3

5

14

对上述数据进行整理如下:表2(单位:PCS)

NO

不良项目

不良数

累积数

比率

累积比率

1

滚珠声

1016

1016

38.78%

38.78%

2

噪声

930

1946

35.50%

74.28%

生产课制程成品不良统计分析报告

针对近期制程不良率有所回升,品管部对生产课成品拉7月26日至7月30所有制程不良进行了统计。制程不良状况统计见表1:(单位:PCS)

日期

项目

7月26日

7月27日

7月28日

7月29日

7月30日

合计

噪声

218

173

188

169

182

930

死机

19

16

20

17

19

91

振动

85

3

振动

451

2397

17.21%

91.49%

4

死机

91

2488

3.47%

94.96%

5

外观不良

84

2572

3.21%

98.17%

6

死点

34

2606

1.30%

99.47%

7

其他

14

2620

smt不良分析及改善措施

如零件本身的质量问 题或由于放置不当造 成的损坏。

04

焊接不良

如焊接点不足、过多 或虚焊等。

不良品产生原因

如部件质量问题、焊料质量问题 等。

如车间温度、湿度、清洁度等环 境条件不良。

设备故障 材料问题 操作失误 环境因素

如贴片机、印刷机等设备故障或 参数设置不正确。

如操作人员技能不足、工作疏忽 等。

原因和分布情况。

效果评估方法

过程能力指数评估

利用过程能力指数评估生产过程的稳定性、 一致性和可预测性。

不良率统计

统计不良品的数量与总生产量的比例,计算 出不良率。

质量成本评估

评估因质量问题导致的损失,包括返工、报 废、保修等成本。

持续改进计划

01

针对主要不良原因 进行改善

针对主要的不良原因,制定相应 的改善措施,如优化工艺流程、 更换原材料供应商等。

smt不良分析及改善措施

汇报人: 日期:

目录

• SMT不良分析 • SMT不良改善措施 • SMT不良品追踪及效果评估 • SMT不良预防措施

01

SMT不良分析

Chapter

常见不良现象

01

部件丢失

如电阻、电容等部件 在组装过程中丢失或 未正确放置。

02

部件错位

如IC芯片位置偏离或 翻转。

03

注意事项

培训应结合实际生产情况,注重理论和实践的结 合,同时要定期评估培训效果。

实施质量管理体系,加强质量控制

总ቤተ መጻሕፍቲ ባይዱ词

实施质量管理体系,加强质量控制是减少SMT不良的有效方法 。

详细描述

建立完善的质量管理体系,包括来料检验、过程控制、成品检验 等环节,确保产品质量符合预期要求。

产品制程不良率统计表

日期

12/1 12/1 12/1 12/1 12/1 12/1 12/1 12/1 12/1 12/1 12/2 12/2 12/2 12/2 12/2 12/2 12/1 12/2 12/3 12/4 12/5 12/6 12/7 12/8 12/9 0 1 2 3 4 5 6 7 8 9 0 1 2 3 4 5

生产总数

良品数

不良数

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

不良率

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

翹PIN

電測不良

端子變形

不 良

焊端錫子不 鉚良壓Fra bibliotek现 變形

象 PCB裝歪

來料不良

其它不良

注:

1:本表为产品生产的履历表;2:本表要求填写完后才可用第二张;3:日期不顺延,接到上次的生产日期;4:只在浅绿色的部份进行填写具体内容;5:黄色部份为 具体的不良现象.

产品生产履历表

产品生产履历表

產品名稱

产品型号

生产部门

不良率目标值

备注

100% 90% 80% 70% 60% 50% 40% 30% 20% 10% 0%

不良率统计图

0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 12/1 12/2 12/3 12/4 12/5 12/6 12/7 12/8 12/9 12/10 12/11 12/12 12/13 12/14 12/15 12/16 12/17 12/18 12/19 12/20 12/21 12/22 12/23 12/24 12/25

制程不良统计分析图_饼图

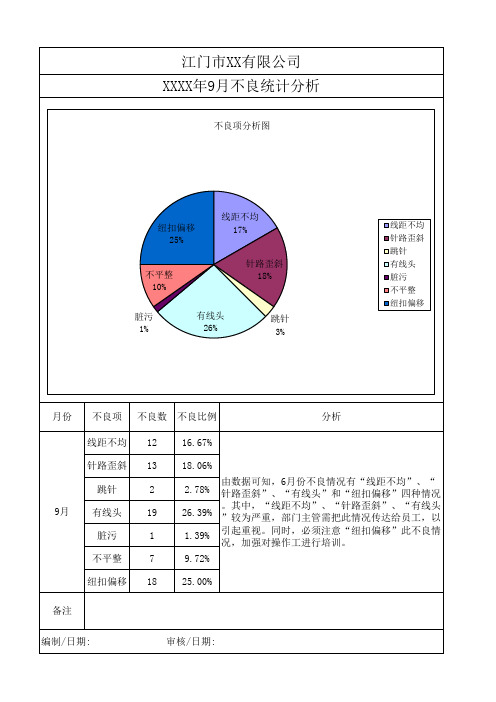

9.72%

25.00%

备注

编制/日期:

审核/日期:

表单编号:XX-PZ-14

1

不平整

7

纽扣ቤተ መጻሕፍቲ ባይዱ移 18

16.67%

18.06%

2.78% 26.39% 1.39%

由数据可知,6月份不良情况有“线距不均”、“ 针路歪斜”、“有线头”和“纽扣偏移”四种情况 。其中,“线距不均”、“针路歪斜”、“有线头 ”较为严重,部门主管需把此情况传达给员工,以 引起重视。同时,必须注意“纽扣偏移”此不良情 况,加强对操作工进行培训。

江门市XX有限公司 XXXX年9月不良统计分析

不良项分析图

纽扣偏移 25%

不平整 10%

线距不均 17%

针路歪斜 18%

脏污 1%

有线头 26%

跳针 3%

线距不均 针路歪斜 跳针 有线头 脏污 不平整 纽扣偏移

月份 不良项 不良数 不良比例

分析

线距不均 12

针路歪斜 13

跳针

2

9月 有线头 19

脏污

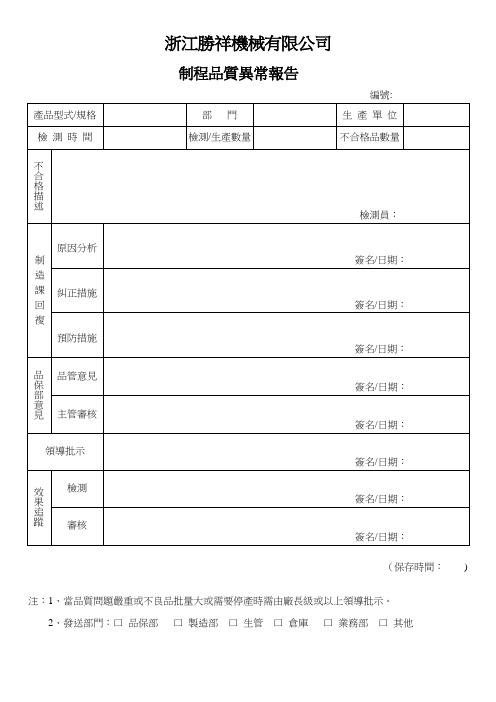

制程品质异常报告(精)

浙江勝祥機械有限公司制程品質異常報告編號:(保存時間:) 注:1、當品質問題嚴重或不良品批量大或需要停產時需由廠長級或以上領導批示。

2、發送部門:口品保部口製造部口生管口倉庫口業務部口其他________品质管理制度公司为了保证产品的品质制定,品质管理制度的推行,能提前发现异常、迅速处理改善,借以确保及提高产品品质符合管理及市场需要。

目录展开编辑本段1、总则第一条:目的为保证本公司品质管理制度的推行,并能提前发现异常、迅速处理改善,借以确保及提高产品品质符合管理及市场需要,特制定本细则。

第二条:范围本细则包括:(一)组织机能与工作职责;(二)各项品质标准及检验规范;(三)仪器管理;(四)品质检验的执行;(五)品质异常反应及处理;(六)客诉处理;(七)样品确认;(八)品质检查与改善。

第三条:组织机能与工作职责本公司品质管理组织机能与工作职责。

各项品质标准及检验规范的设订第四条:品质标准及检验规范的范围规范包括:(一)原物料品质标准及检验规范;(二)在制品品质标准及检验规范;(三)成品品质标准及检验规范的设订;第五条:品质标准及检验规范的设订(一)各项品质标准总经理室生产管理组会同品质管理部、制造部、营业部、研发部及有关人员依据"操作规范",并参考①国家标准②同业水准③国外水准④客户需求⑤本身制造能力⑥ 原物料供应商水准,分原物料、在制品、成品填制"品质标准及检验规范设(修)订表"一式二份,呈总经理批准后品质管理部一份,并交有关单位凭此执行。

(二)品质检验规范总经理室生产管理组召集品质管理部、制造部、营业部、研发部及有关人员分原物料、在制品、成品将①检查项目②料号(规格)③品质标准④检验频率(取样规定)⑤检验方法及使用仪器设备⑥允收规定等填注于"品质标准及检验规范设(修)订表"内,交有关部门主管核签且经总经理核准后分发有关部门凭此执行。

第六条:品质标准及检验规范的修订(一)各项品质标准、检验规范若因①机械设备更新②技术改进③制程改善④市场需要⑤加工条件变更等因素变化,可以予以修订。

品质部月报

5

信美

61

包材

五华

5

2

0.0%

100.0% 100.0%

100.0%

100.0% 100.0%

100.0%

22

69.4%

8

77.1%

100.0% 100.0%

72.9%

4

60.0%

1

75.0%

6

81.8%

100.0%

87.8%

100.0%

1

98.4%

100.0%

98.5%

沙伯基础

7

塑胶原料

富技化工

4

不良数 150 356 1753 891 4173

19027 946 1631 62

系列1, 幸福, 88.6%

一、原材料进料检验品质(IQC)

2.3 边框材料投产不良统计

恒美, 划伤不良, 4822

供应商月不良数对比

宏茂 海达 恒美 安泰

擦伤不良 1828 904 2713 32

恒美, 碰伤不良, 3111

恒美, 擦伤不良, 2713 宏茂, 划伤不良宏, 茂23,0碰5 伤不良, 2141

批合格率, 2月份批,合0.0格0%率, 3月份批,合0.0格0%率, 4月份批,合0.0格0%率, 5月份批,合0.0格0%率, 6月份批,合0.0格0%率, 7月份批,合0.0格0%率, 8月份批,合0.0格0%率批, 9合月格份率, 0,.100月% 份, 0.00%

一、原材料进料检验品质(IQC)

2月份

#DIV/0! 93.0%

3月份

4月份

#DIV/0! 93.0%

#DIV/0! 93.0%

5月份

#DIV/0! 93.0%

质量月度统计表

2023/10/29

4、1、 FQC Quality Status—OQC LAR / Major Defective Pareto/ LAR By Line FQC成品品质状况-成品批次合格率/成品检验主要不良柏拉图/生产线成品批次合格率

2023/10/29

Confidential

14

序号

不良批

电芯来料水笔印

来料不良

将此异常反馈给聚合物进行 改善

未改善

4、13 D1 C310 10000 250 2、5%

无反应

镍片烧断

注塑模具增加陶瓷片

2015、4、2015、4、

29

29

已完成

4、11 D3 CP8675 10600 169 1、59%

无反应 ID不良

保护板来料不良

反馈供应商进行改善

2015、5、 15

保护板

59

2

96、61%

3、39%

60、00%

2

共和富 胶框、上盖、下盖 13

1

92、31%

7、69%

70、00%

4

广泰博

保护板

48

1

97、92%

2、08%

80、00%

5

华天通

保护板

4

1

75、00%

25、00%

90、00%

6

华炜

热缩膜

7

1

85、71%

14、29%

100、00%

共计

10

主要不良原因 缩水,底部有气纹,尺寸不良

Confidential

17

改善中

4、25 D3 312BAT006 7000 24 0、35%

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

制作:梁大风

审核:郑勇 2008-8-4

一月

二月

三月

四月

五月

六月

七月

达成率

98.83%

98.25%

100%

100%

98.81%

98.77%

100.00%

目标值

98.50%

98.50%

98.50%

98.50%

98.50%

98.50%

98.50%

趋势线

一月---七月供货商供货汇总

月份 项目 供货批次 一月 二月 三月 四月 五月 六月 七月 合计

85

60

92

89

84

81

104

269

合格批次

84

59

92

89

83

80

104

267

合格率

98.83%

98.25%

98.77%

100.00%

99.26%

供货质量符合性性趋势报告

符合性趋势图

合 100.50% 格 率 100.00%

99.50% 99.00% 98.50% 98.00% 97.50% 97.00%

一月 二月 三月 四月 五月 六月 七月 98.83%

100%

100%

100.00% 趋势线

98.81% 98.25%

98.77%

以上图表表明:2008年一月到七月份供应商供货合格率总的趋势线型为提升状态,最低 二月份合格率为98.25%,其余月份都已达到进货检验批次合格率98.5% 的目标要求,总体而言进料供货品质良好,较为稳定。