原油常压塔工艺计算

石油炼制工程_ 石油蒸馏_ 原油蒸馏塔工艺计算_

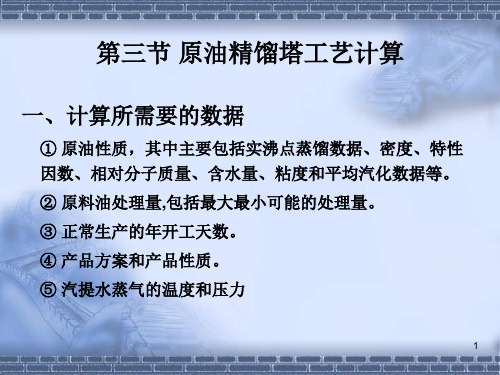

第四节原油蒸馏塔工艺计算The process calculation of crude distillation tower主讲涂永善化学工程学院工艺设计:确定工艺参数、设备结构尺寸等。

工艺计算分为设计计算和标定核算工艺核算:考察装置或设备的实际操作状况,如处理量、转化率、产品收率及质量,操作参数是否达到设计要求?存在哪些问题等?提出改进措施或指导性建议。

设计计算:针对新装置或设备标定核算:针对现有装置或设备工艺计算的类型及含义(1)原油性质:如密度、粘度、K 、相对分子质量M 、含水量、TBP 蒸馏数据、平衡气化蒸馏数据(2)产品方案及产品性质(如20℃密度、M 、恩氏蒸馏数据、临界参数、焦点参数等)(3)装置处理量(最大/最小)及正常生产时间(按1年350天计,即8400小时)(4)汽提水蒸气的温度、压力(5)同类型生产装置及生产方案的实际操作数据(便于参考和比较)原油蒸馏塔工艺设计计算的依据-基础数据原油蒸馏塔工艺设计计算的依据-计算内容和步骤(1)整理计算原油及产品的性质数据;(2)确定产品收率(切割温度)和物料平衡(可参考同类型装置(相同原油及产品方案));(3)选择合适的汽提方式,确定其用量;(4)选择合适的塔板型式及塔板数;(5)画出精馏塔草图,包括进料、侧线及中段回流位置;(6)确定各部位压力和炉出口压力;常压塔计算草图原油蒸馏塔工艺设计计算的依据-计算内容和步骤(7)确定进料的过气化率(一般2~4wt%)及汽化段e F,计算汽化段温度;(8)确定塔底温度;(9)假设塔顶温度、各侧线抽出温度,作全塔热平衡,合理分配回流热;(10)校核塔顶温度、各侧线抽出温度,若与假设值不符,应重新假设并计算;(11)作出全塔气液相负荷分布图;(12)确定塔径和塔高;(13)作塔板水力学核算。

一、操作压力的确定以常压塔为例计算思路⊿P f ~0.02MPa 塔板压降⊿P f转油线压降⊿P f通常约0.034MPa 塔顶产品罐压力塔顶压力各侧线抽出板上压力汽化段压力炉出口压力由产品罐温度下塔顶产品的泡点压力决定二、操作温度的确定主要包括: 塔顶温度、侧线温度、汽化段温度、塔底温度基本方法)塔顶温度:塔顶产品在油气分压下的露点温度(即平衡气化t100%侧线温度:侧线产品在油气分压下的泡点温度(即平衡气化t)0%汽化段温度:由P-T-e相图确定塔底温度:依经验估算,一般比汽化段温度低5~10℃。

辽河原油原油常压塔工艺计算

摘要本设计为辽河原油常压塔工艺设计与计算。

本设计的主要工作为常压塔工艺设计、塔设备尺寸确定及水利学校核。

原油的蒸馏是原油加工的第一道工序。

原油经过蒸馏分离成各种油品和加工置的原料。

原油经过蒸馏装置设计和操作的好坏,对炼厂产品质量,收率以及对原油的有力利用都有很大影响。

本次设计对常压塔的操作参数,常压塔的汽,液相负荷,产品的收率,进行了计算。

设计的基本方案是:常压塔采取三侧线,主要产品有轻石脑油,重石脑油,柴油。

轻石脑油的产率是1.59%,重石脑油的产率是3.83%,柴油的产率是18.82%。

经计算,塔顶温度为120℃,常一抽出板(36层)温度162℃, 常二抽出板(22层)温度242℃, 常三抽出板(10层)温度325℃。

计算结果均在误差范围内,符合工程设计要求。

关键词:常减压装置;蒸馏;设计IAbstractThese design for 300t/y crude oil unit processing-air distillation part. The design basis data supply from petroleum refining station of the luoyang petrifaction engineering 《The appreciate of the Liaohe commingled crude》. The major word of these designing is process design of atmospheric the distillation tower, determining the tower equipment size and proofing of water conservation.In this designing, in order to uniform each segment hot-load in this tower, as a result of reclaim the whole oil vapour internal latent heat of the top of tower nistead of set up circulating reflux of the atmospheric distillation. Because of flash section temperature of atmostpheric distillation, it process the optimization of the steam stripping volume in tower bottomand heat distribution. The partition ratio of top of tower circumfluence、one media circumfluence, two media circumfluence partingly is 40%、25%、35%. Taken hot by the first intermediate reflux is 17.685GJ/h. Taken hot by the second intermediate reflux is 24.759GJ/h. Input is 365625kg/h. It is the stripping steam of the tower bottom 5233.56KJ/h. It is the light naphtha of thet op of tower 5813.44KJ/h. It is 7072.11kg/h to the cold reflux of the top of tower. It is 11992.5KJ/h to atmospheric distillation tower the first siding. It is 11992.5KJ/h to atmospheric distillation tower the 2nd siding. It is 11992.5KJ/h to atmospheric distillation tower the 3rd siding. It is 261677.8KJ/h to tower bottom heavy naphtha.This atmospheric distillation tower split into forty-six layer tower tray. Feeding section hereinafter is rectangular valve and tray is 42 layer. feed section hereinafter is valve tray and tray is four layer. It is thirty-six layer to the first siding exhaustion tower tray. It is the thirty-two layer to the first intermediate reflux trap tray. It is thirty-two layer to the first intermediate reflux trap tray. It is eighteenth layer to the second midsection tower tray. it is ten layer to the third siding exhaustion tower tray.Key word:Atmospheric and vacuum; Distil; designII目录摘要 (I)Abstract ......................................................................................................................... I I 第1章文献综述 (1)1.1 我国炼油的现状 (1)1.1.1 中国炼油工业的现状 (1)1.1.2 我国能源现状及发展趋势初探 (2)1.2 炼油行业的对策 (5)1.2.1 炼油厂常减压装置节能新措施 (5)1.2.2 降低常减压装置能耗的新措施 (6)1.2.3 采用新工艺新设备,提高能量转换利用水平 (9)1.2.4 基于工艺操作条件优化的节能措施 (10)第2章工艺设计计算 (12)2.1 设计基础数据 (12)2.1.1 原油及产品性质的性质 (12)2.1.2 原油实沸点蒸馏及馏分性质 (16)2.2 加工方案的确定 (16)2.3 装置特点及主要技术措施 (17)2.3.1 装置特点 (17)2.3.2 主要技术措施 (17)2.3.3计算产品有关性质 (20)2.4 常压塔物料平衡计算 (24)2.5 汽提蒸汽用量 (24)2.6 选定塔板形式和塔板数及其计算草图 (25)2.6.1确定塔板型式和塔板数 (25)2.6.2常压分馏塔计算草图 (25)2.7 确定常压塔各关键部位操作压力 (26)2.8 确定汽化段温度 (27)III2.8.1汽化段油汽分压 (27)2.8.2汽化段温度的初步求定 (27)2.8.3 t F的校核 (28)2.9 确定塔底温度 (29)2.10 全塔热平衡及回流热的分配 (29)2.10.1假设塔顶及各侧线温度 (29)2.10.2回流热 (30)2.10.3回流方式及回流热分配 (30)2.11 侧线及塔顶温度校核 (31)2.11.1裂化原料抽出板(第10层)温度校核 (31)2.11.2常二柴油板(第22层)温度校核 (33)2.11.3 常一线(第36层)重石脑油抽出板温度 (35)2.11.4 塔顶温度 (37)2.12 有代表性塔板的汽液负荷的计算 (37)2.12.1 汽提段汽液负荷: (37)2.12.2 汽化段汽液负荷 (37)2.12.3 第5层板热平衡 (38)2.12.4 第二中段回流抽出板(第17层)的热平衡 (39)2.12.5 第二中段回流抽出板(第21层)的热平衡 (40)2.12.6 第一中段回流抽出板(第31层)的热平衡 (42)2.12.7 第一中段回流抽出板(第35层)的热平衡 (43)2.12.8 第45层板汽液负荷 (45)2.13 汽液负荷分布 (46)2.13.1 汽液负荷表 (46)2.13.2 汽液负荷图 (48)第3章常压塔设备尺寸确定及水利学校核 (49)3.1 确定塔径 (49)3.1.1 计算塔径 (49)3.2 塔高确定 (50)IV3.3 溢流装置 (51)3.3.1 堰长、出口堰高 (51)3.3.2 弓形降液管宽度和中间降液管宽度和面积 (51)3.3.3 阀孔数目的确定及布置形式 (52)3.4 塔板流体力学校核 (54)3.4.1 气体通过浮阀塔板的压力降 (54)3.4.2 液泛情况 (55)3.4.3 雾沫夹带情况 (55)3.4.4 塔板负荷性能图 (57)第4章常压塔设备尺寸及工艺计算汇总 (60)参考文献 (61)V辽河原油原油常压塔工艺计算第1章文献综述1.1 我国炼油的现状1.1.1 中国炼油工业的现状当前人类正面临着可持续发展的考验,我国政府也提出了要建设节约型社会的宏伟目标。

pro2_常压塔模拟流程运算

常压系统流程模拟计算一、工艺流程简述常减压装置是我国最基本的原油加工的装置之一。

主要包括换热器系统、常压系统、减压系统。

常压系统是原油通过换热网络换热到一定温度后,再进到常压加热炉加热到要求的温度,常压加热炉要求的出口温度与原油的性质,拔出率有关,一般要求常压炉出口汽化率大于常压塔所有侧线产品一定的比例,这个比例叫过汽化率,一般为2~5%(wt)。

常压加热炉出口达到一定温度和汽化率的原油,进到常压塔的进料段,油汽往上走,常压塔侧线抽出,一至四个左右的侧线产品,为控制侧线产品的干点,抽出的侧线产品进到侧线产品汽提塔中汽提,冷却后出装置,常压塔进料产品与出料产品之间的焓差,叫剩余热,为回叫这部份热量,常压塔的各产品段有中段回流抽出,与冷原油换热后返回塔内。

塔底抽出常压重油,为提高拔出率和减少塔底结焦,有塔底还通入一定量的蒸汽。

常压系统分离其工流流程如图1所示,所涉及主要模块有原油混合器(M1)、常压加热炉(E1)、常压塔(T1)。

图1 常压系统模拟计算流程图1进常压炉原油; 2进常压塔原油;W塔顶切水;GN常顶油;CC1常一线去汽提塔;S1常一线汽提蒸汽CC2常二线去汽提塔;S2常二线汽提蒸汽;CC3常三线去汽提塔;S3常三线汽提蒸汽;CP4常四线产品;SS常底汽提蒸汽;CB常底油二、需要输入的主要参数1、装置进料数据2、单元操作参数3、设计规定及模拟技巧3.1原油蒸馏数据的重要性3.2常压炉出口汽化率的确认3.3分步模拟第一步:只考虑常压塔进出料,不考虑中段回流和汽提塔,汽提蒸汽考虑直接进至常压塔,如图2所示。

第二步:只考虑汽提塔,不考虑中段回流,如图3所示。

第三步:考虑汽提塔,中段回流考虑为侧线冷却器,如图3所示。

第四步:考虑汽提塔,考虑中段回流,如图1所示。

图2 常压系统模拟计算流程图图3 常压系统模拟计算流程图三、软件版本采用PRO / II 软件8.0版本四、主要计算结果根据以上输入条件和设计规定。

原油常压塔工艺设计计算

原油常压塔工艺设计计算

首先,在原油常压塔的工艺设计计算中,需要根据原油的组分和性质

来确定塔内的板位数和板间塔体高度。

一般来说,原油中的轻质组分蒸发

速度快,所以需要多个板位进行分离。

而重质组分蒸发速度慢,所以只需

少数几个板位进行分离。

根据不同的物料组分和性质,可以使用理论计算

方法或经验公式来确定塔体高度和板位数。

其次,在原油常压塔的工艺设计计算中,需要考虑原油的流动状态和

传热性能。

通常情况下,塔内的物料是以液体形式进入塔底,然后经过加

热后蒸发为气体,最后在塔顶冷凝为液体。

在设计计算中,需要考虑物料

在塔内的流动速度、流量和温度分布,以及塔内管壁和板间的传热性能。

这些参数的计算可以通过理论计算或基于实验数据的经验公式来确定。

另外,在原油常压塔的工艺设计计算中,还需要考虑原油的操作压力

和温度。

一般来说,塔内的操作压力越高,轻质组分蒸发的速度就越快,

而重质组分蒸发的速度就越慢。

因此,在设计计算中需要确定一个合适的

操作压力和温度,以达到物料的最佳分离效果和产品质量。

最后,在原油常压塔的工艺设计计算中,还需要考虑操作过程中的能

耗和经济性。

一般来说,操作压力越高,能耗越大,但产品质量也相对较好。

因此,在设计计算中需要找到一个平衡点,即在保证产品质量的同时,尽可能减小能耗和成本。

综上所述,在原油常压塔的工艺设计计算中,需要考虑物料的组分、

性质、流动状态等因素,并通过理论计算和经验公式来确定最佳的操作参数。

这样可以实现物料的蒸馏和分离,同时达到高效、能耗低、经济性好

的操作效果。

原油常压蒸馏工艺运行成本计算

原油常压蒸馏工艺运行成本计算

原油常压蒸馏工艺运行成本的计算涉及多个方面,包括能源消耗、人工成本、设备维护和管理费用等。

以下是对这些方面的详细

回答:

1. 能源消耗,在常压蒸馏工艺中,能源消耗主要包括电力、蒸

汽和燃料。

需要计算原油的加热能耗、蒸馏塔中的能耗以及其他设

备的能耗。

这些能源消耗可以通过设备的额定功率和运行时间来计算,然后乘以能源的单价来得出能源消耗的成本。

2. 人工成本,工艺运行需要操作人员、维护人员和管理人员。

人工成本包括工资、福利和培训等费用。

需要考虑人员的数量和工

作时间,然后乘以其对应的薪资和福利费用来计算人工成本。

3. 设备维护费用,常压蒸馏工艺中的设备需要定期维护和检修,这涉及零部件更换、设备清洁和维护人员的费用。

设备维护费用需

要根据设备的维护周期和维护内容来计算。

4. 管理费用,包括管理人员的薪资、办公费用、保险费用和其

他管理成本。

这些费用需要根据管理层的人数和管理成本来计算。

在计算工艺运行成本时,需要综合考虑以上各方面的费用,并进行详细的成本核算。

同时,还需要考虑到通货膨胀、市场价格波动等因素对成本的影响,以确保计算结果的准确性和可靠性。

最终得出的成本数据可以帮助企业合理安排预算,优化生产流程,提高经济效益。

【精品】辽河原油万吨常减压装置常压塔工艺计算

前言一、蒸馏过程的目的石油是极其复杂的混合物。

要从原油提炼出多种多样的燃料、润滑油和其他产品,基本的途径是:将原油分割为不同沸程的馏分,然后按照油品的使用要求,除去这些馏分中的非理想组分,或者是经由化学转化形成所需要的组成,进而获得合格的石油产品。

因此,炼油厂必须解决原油的分割和各种石油馏分在加工过程中的分离问题.蒸馏正是一种合适的手段,而且也是一种最经济、最容易实现的分离手段。

它能够将液体混合物按其所含组分的沸点或者蒸汽压的不同而分离为轻重不同的各种馏分。

几乎在所有的炼油厂中,第一个加工装置就是蒸馏装置.借助于蒸馏过程,可以按所制定的产品方案将原油分割成相应的直馏汽油、煤油、轻柴油或重柴油馏分及各种润滑油馏分;也可以按照不同的生产方案分割出一些二次加工所用的原料,进一步提高轻质油的产率或改善产品的质量。

二、装置生产方案的确定本设计所用原油为辽河油田欢喜岭地块原油。

辽河油田地质构造复杂,重质低凝环烷基原油储量较为丰富,这种重质低凝环烷基原油具有密度大、粘度高的特点,往往含有大量的胶质、沥青质,所以又称沥青基原油,可以生产各种优质沥青.通常还含有大量的环状烃和较多的芳烃,含蜡低,甚至不含蜡,是生产某些特种润滑油的良好原料,用它生产的低凝环烷基润滑油可以作为电气绝缘油、冷冻机油、橡胶工艺用油、润滑脂的基础油等.本设计为150万吨/年辽河原油加工方案,由于只对常压蒸馏部分进行工艺计算,故确定的方案如下:从初馏点至195℃可作为汽油的调合组分。

195℃~300℃可作为轻柴油的调合组分。

300℃~339℃可作为电气绝缘油的基础原料。

339℃~399℃可作为橡胶工艺用油的基础原料。

三、流程的确定及特点装置加工辽河低凝环烷基原油,生产润滑油基础原料和优质的道路沥青原料,流程的特点是燃料—润滑油型装置,工艺路线为原油进装置→换热→电脱盐→常压炉→常压塔→减压炉→减压塔。

装置未设初馏塔(闪蒸塔)是因为所加的原油属重质原油,轻组分较少的缘故。

原油经过初馏塔常压塔减压塔工艺流程

原油经过初馏塔常压塔减压塔工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!原油经过初馏塔常压塔减压塔工艺流程1. 准备工作阶段在进行原油的初馏塔常压塔减压塔工艺流程之前,需要进行一系列准备工作。

原油常压蒸馏塔工艺设计

原油常压蒸馏塔工艺设计原油常压蒸馏塔工艺设计原油常压蒸馏塔是炼油厂中最基本的设备之一,其主要作用是将原油分离成不同的馏分。

在设计常压蒸馏塔时,需要考虑多个因素,包括原油的物理化学性质、塔的结构和操作参数等。

下面将详细介绍常压蒸馏塔的工艺设计。

一、原油物性分析在设计常压蒸馏塔时,首先需要对原油进行物性分析。

原油的物性包括密度、粘度、沸点范围、蒸汽压等。

这些物性参数对于确定塔的操作参数和分离效果至关重要。

二、塔的结构设计常压蒸馏塔的结构包括塔底、塔体和塔顶三部分。

塔底主要包括进料管、分离器和液位控制器等。

塔体由多个塔板组成,塔板上通常设置有气液分离器和液相收集器。

塔顶包括冷凝器、回流器和出料管等。

在设计塔的结构时,需要考虑原油的物性和塔的操作参数。

例如,对于高沸点的原油,需要增加塔板数目和塔高度,以提高分离效果。

而对于低沸点的原油,则需要减少塔板数目和塔高度,以降低能耗和成本。

三、操作参数设计常压蒸馏塔的操作参数包括进料温度、进料流量、回流比、塔顶温度等。

这些参数对于塔的分离效果和能耗有着重要的影响。

在设计操作参数时,需要考虑原油的物性和塔的结构。

例如,对于高沸点的原油,需要提高进料温度和回流比,以提高分离效果。

而对于低沸点的原油,则需要降低进料温度和回流比,以降低能耗和成本。

四、塔的优化设计在完成初步设计后,需要对塔进行优化设计。

优化设计的目的是提高分离效果和降低能耗和成本。

常用的优化方法包括增加塔板数目、调整操作参数、改变塔的结构等。

总之,常压蒸馏塔的工艺设计需要考虑多个因素,包括原油的物性、塔的结构和操作参数等。

只有在充分考虑这些因素的基础上,才能设计出高效、节能的常压蒸馏塔。

260万吨年原油常减压蒸馏装置常压塔工艺设计

整体蒸馏装置将原油分为:常压渣油、含蜡馏分油、中间馏分油和石脑油组分。常压部分出常压渣油、中间馏分和石脑油以下的馏分。中间馏分在加氢脱硫分馏塔中分馏煤油、轻、重柴油,常压渣油进入高真空减压蒸馏,分馏出的蜡油作为催化裂化装置和加氢裂化装置的原料。整体蒸馏装置可以节省投资30%左右。

电脱盐方面:美、欧各国规定,经油田处理后,进炼油厂的原油含盐量不大于50mg/L,含水量小干0.5%。美国练油厂一般脱至3mg/L,有个别炼油厂(如Eise-gunilol炼油厂)二级脱盐结果达0.3mg/L。现以Petrolite和Howe-Beaket二公司的专利技术较为先进。Howe-Beaket技术主要为低速脱盐,Petrolite已在低速脱盐的基础上开发了高速电脱盐。

学院:化工与环境工程学院

专业:化学学工程与工艺

班级:化工08-4

学生:李小兰

学号:0**********

完成时间:2011年11月24日至2011年12月23日

广东石油化工学院

化学工程与工艺专业

设计任务书

1.设计题目:XX万吨/年原油常减压蒸馏装置常压塔工艺设计

第四节 原油精馏塔工艺计算

7、汽化段温度 (1)汽化段中进料的汽化率与过汽化度 取进料的过汽化度2%(质量分数)或2.03%即过汽化 为6314kg/h。 要求进料在汽化段中的汽化率为eF : eF (体积分数)=(4.3%+7.2%+ 7.2%+9.8%+2.03%) =30.53% (2)汽化段油气分压 要计算各组分的摩尔流量。 计算结果见下表:

设计计算对象一目了然,便于分析计算结果的规律性,避免 漏算重算,容易发生错误,因而是很有用的。

11

12

6、操作压力

取塔顶产品罐的压力为0.13MPa。塔顶采用两级冷凝冷 却流程。取塔顶空冷器压降为0.01MPa,使用一个管壳式后 冷器,壳程压力取0.017MPa。故 塔顶压力=0.13+0.01+0.017=0.157MPa 取每层浮阀塔板压力降为0.5kPa,(表7-11)则推算出 常压塔各个关键部位的压力如下: 一线抽出板(第9层)上压力0.161MPa; 二线抽出板(第18层)上压力0.166MPa; 三线抽出板(第27层)上压力0.170MPa; 汽提段压力(第30层)0.172MPa; 取转油线压力降为0.035MPa,则 加热炉出口压力=0.172+0.035=0.207MPa

然e0<eF,即在炉出口的条件下,过汽化油的部分重柴油 处于液相。据此可以算出进料在炉出口条件下的焓h0,见 表7-18

20

表7-18 进料在炉出口处携带的热量 (P=0.207MPa t=360℃

油料 汽油 焓kJ/kg 汽相 1201 液相 1201×11100=13.05 热量kJ/h 104

煤油

轻柴油 重柴油汽相 部分 重柴油液相 部分 重油

1164

1151 1143 - - 971 904

1164×21040=22.94

原油常压塔工艺计算

设计题目:原油常压塔工艺计算设计任务:根据基础数据,绘制各种曲线根据原料油性质及产品方案确定产品收率作物料平衡根据给定数据进行分馏塔计算,并绘制精馏塔计算草图校核各侧线及塔顶温度设计基础数据:本设计采用某原油问原料进行常压塔工艺计算,原料及产品的基础数据见下表,年开工天数按8000h计算,侧线产品及塔底重油都使用过热水蒸汽汽提,使用的温度为420℃,压力为0.3MPa。

沸点范围℃占原油m% ρ20g/cm3特性因数含硫量%凝点℃每馏分总收率IBP—122 3.45 3.45 0.744 0.04 122—150 1.71 5.16 0.7628 11.76 0.03 150—175 1.8 6.96 0.7743 11.83 0.04 175—200 2.92 9.88 0.8042 11.61 0.04 200—225 2.72 12.6 0.8139 11.68 0.05 225—250 2.8 15.4 0.816 11.84 0.07 250—275 2.5 17.9 0.817 12.02 0.09 275—300 4.7 22.6 0.8123 12.27 0.09 300—325 4.6 27.2 0.825 12.27 0.11 325—350 3.6 30.8 0.8381 12.24 0.11 350—375 3.9 34.7 0.845 12.31 0.11 375—395 3.3 38 0.8517 12.36395—425 6.14 44.14 0.8713 12.23425—450 5.67 49.81 0.8836 12.22450—475 6.87 55.68 0.8936 12.22项目密度20℃恩氏蒸馏馏出温度℃0% 10% 30% 50% 70% 90% ep汽油0.7779 75 123 150 164 180 205 210煤油0.8229 218 223 230 235 240 250 263 轻柴油0.8402 245 273 285 292 308 321重柴油0.8516 296 316 325 336 340 348重油0.942 306设计内容:根据基础数据,绘制各种曲线根据原料油性质及产品方案确定产品收率作物料平衡根据给定数据进行分馏塔计算,并绘制精馏塔计算草图校核各侧线及塔顶温度主要参考文献:[1]、林世雄主编,《石油炼制工程》(第三版),石油工业出版社,2006年;[2]、李淑培主编,《石油加工工艺学》(第一版),烃加工出版社,1998年;[3]、侯祥麟,《中国炼油技术》(第一版),中国石化出版社,1991年。

原油常压塔工艺计算

原油常压塔工艺计算原油常压塔是炼油工艺中的重要设备,用于将原油分离成不同的组分,包括石蜡、汽油、柴油等。

常压塔工艺计算是指确定塔内各级温度、压力、流量等参数的计算过程,以实现分离效果的优化。

下面将详细介绍常压塔的工艺计算内容。

首先,常压塔工艺计算需要确定塔的分段以及每段的塔顶压力和塔底压力。

常压塔通常分为多个段,包括塔顶段、塔底段和中间段。

各段之间的压力逐渐增大,以确保各组分能够按照沸点逐级分离。

塔顶压力和塔底压力是计算的关键参数,可以通过系统的能量平衡计算获得。

其次,常压塔工艺计算需要确定塔内各级温度。

温度是塔内组分分离的关键因素,通过调整温度可以实现不同组分的分离。

常压塔通常设置了塔顶冷却器和塔底加热器,通过控制冷却器和加热器的温度来控制塔内温度。

温度的选择需要考虑原油的性质以及目标产品的要求。

最后,常压塔工艺计算需要确定塔内各级流量。

在常压塔中,原油从塔顶向塔底流动,不同组分在不同的级别进行分离。

流量的确定需要根据原油的进料流量以及各级产物的要求进行计算。

通常情况下,低沸点组分在较低的级别分离,高沸点组分在较高的级别分离。

流量的优化需要综合考虑产量和能耗等因素。

除了以上的关键参数,常压塔工艺计算还需要考虑一些辅助设备和边界条件,包括回流比、回流塔顶压力、循环液位等。

这些参数都会对常压塔的工艺性能产生影响,需要综合考虑进行计算和调整。

在实际的工艺计算中,通常会使用模拟软件对常压塔进行模拟和优化。

模拟软件可以基于热力学模型对塔内各参数进行计算,帮助工程师进行优化设计。

常用的模拟软件包括Aspen Hysys、Pro II等。

总之,常压塔工艺计算是炼油工艺中的重要组成部分,通过确定塔顶压力、塔底压力、温度和流量等关键参数,可以实现原油的有效分离和产品的优化产量。

在实际应用中,需要综合考虑原油的性质、产品的要求以及能耗和投资等因素,通过计算和调整来实现最佳的工艺效果。

化工论文-270万吨每年涠洲原油常压塔工艺计算

摘要本设计为年产270万吨涠洲原油的常压塔设计。

石油是现代工业的血液,我国的工业生产和经济运行都离不开石油,而石油又不能直接作为产品来使用,必须经过加工炼制过程,炼制成多种在质量上符合使用要求的石油产品,才能投入使用。

原油常压蒸馏作为原油的一次加工工艺,在原油加工流程中起着重要作用,在炼油厂中起着不可替代的作用,其运行的好坏直接到后续加工和产品的质量。

其中重要的分离设备就是常压塔德设计,是能否获得较高收率和高质量油品的关键。

近几年来常压蒸馏技术和管理经验不断创新,新装置节能消耗显著,产品质量明显提高。

但与国外先进水平相比,仍然存在较大的差距。

为了更好地提高原油的生产能力,本着投资少,能量消耗低,高效率的思想来对辽河原油进行常压蒸馏设计。

设计的基本方案:设计了一个常压一段汽化蒸馏装置,此装置由一台加热器、一个常压塔以及一些换热器、冷凝冷却器和泵组成的。

原油通过这样的常压蒸馏,一般得到350-370 o C以前的几个馏分,可用作汽油、煤油和柴油等产品。

蒸余的塔底重油可作为其他工业的燃料。

关键词:原油;常压蒸馏;换热;常压塔AbstractIn this design, the annual output of 2.7 million tons of Weizhou crude oil is processed in the atmospheric pressure. Oil is the modern industrial blood, Chinese industrial production and economic operation are inseparable from oil, Oil, it cannot be directly as a product to use, must be processed refining process, refined into various quality conforms to the requirements of the use of petroleum products, will put into use. Crude oil atmospheric distillation as a process, in crude processing flow plays an important role in refinery plays an irreplaceable role, their run of direct to the subsequent process and the quality of the products. One important separation equipment is atmospheric tower design is access to DE high yield and high quality oil of the key. In recent years, atmospheric distillation technology and management experience continuous innovation, new device energy-saving, product quality cost significantly improved significantly. But, compared with the international advanced level, it still exist the substantial gap. In order to enhance oil production capacity, in line with less investment, low energy consumption, high efficiency of the thoughts of loathes oil for atmospheric distillation design. The basic designing scheme: design for a period of vaporization of atmospheric distillation equipments, this device by a heater, an atmospheric tower and some heat exchanger, condensing cooler and pump up. Crude oil through such atmospheric distillation, usually get 350-37 ℃ of several former fractions can be used as gasoline, kerosene and diesel oil and other products. Evaporate you the tower bottom heavy oil can be used as other industrial fuel.Keywords: Crude oil; Atmospheric distillation; Heat transfer; Atmospheric column目录摘要 (1)ABSTACT (2)前言 (4)第1章绪论 (5)1.1石油的用途 (5)1.2中国原油评价 (6)1.3常压蒸馏的原理 (8)1.4常压蒸馏工艺的发展前景 (13)1.5产品方案的确定 (15)第2章常压塔工艺计算 (16)2.1油品的性质参数 (17)2.2产品收率及物料平衡 (19)2.3汽提蒸汽用量 (20)2.4塔板形式和塔板数 (21)2.5常压塔计算草图 (22)2.6操作压力 (22)2.7汽化段温度 (23)2.8塔底温度 (26)2.9塔顶及各侧线温度的假设与回流热分配 (26)2.10侧线及塔顶温度的校核 (28)2.11全塔汽、液负荷分布图 (31)第3章塔的弹性计算 (60)3.1浮阀类型 (60)3.2塔板间距的选择: (60)3.3塔径与塔高计算 (60)3.4浮阀数及开孔率计算 (63)3.5溢流堰及降液管的选择 (63)3.6水力学计算 (65)致谢 (68)参考文献 (69)前言石油产品是国民经济和国防建设必不可少的物资,因此,石油资源成为大国争夺的对象,国际石油产品市场被跨国石油集团所垄断。

原油常压蒸馏塔工艺设计

原油常压蒸馏塔工艺设计在石油工业中,原油常压蒸馏塔是一种常见的设备,用于对原油进行初步加工和分离。

它是炼油厂中最重要的单元之一,具有重要的经济和环保意义。

本文将从工艺设计的角度,详细介绍原油常压蒸馏塔的结构和运行原理。

一、原油常压蒸馏塔的结构原油常压蒸馏塔主要由塔本体、塔底、塔顶和内部组件等部分组成。

塔本体通常为圆柱形,由耐高温、耐腐蚀的材料制成。

塔底设有出液口,用于收集和排出分馏出的各种产品。

塔顶则设有气体出口和液体回流装置,用于控制气体的排放和液体的回流。

二、原油常压蒸馏塔的运行原理原油常压蒸馏塔的运行原理基于原油中各组分的沸点差异。

在塔内,原油被加热至沸点,产生气体和液体两相。

较轻的组分具有较低的沸点,会在塔顶冷凝成液体,而较重的组分则会沿着塔体下降,直至达到其沸点,然后在不同的位置分离出来。

为了实现有效的分离,原油常压蒸馏塔内设有多个塔板。

这些塔板上安装有塔板阶梯,用于增加塔板的有效面积和接触程度。

当原油从塔顶进入塔体时,通过塔板阶梯的阻挡和间隙,使气体和液体两相进行充分接触,以实现组分的分离。

三、原油常压蒸馏塔的工艺设计在设计原油常压蒸馏塔时,需要考虑多个因素,包括原油性质、产品需求、能源消耗和设备成本等。

1. 塔板设计:塔板的设计对分离效果有着重要影响。

一般情况下,塔板的数量越多,分离效果越好。

但过多的塔板会增加设备的复杂性和能耗。

因此,在实际设计中需要综合考虑分离效果和经济效益。

2. 温度和压力控制:温度和压力是影响分离效果的重要参数。

在操作过程中,需要对塔体进行适当的加热和冷却,以控制塔内的温度。

同时,通过调节塔底的压力,可以调整塔内的气体流速和液体回流率,从而优化分离效果。

3. 产品收集和处理:原油常压蒸馏塔的主要产品包括汽油、柴油、煤油和渣油等。

在设计过程中,需要考虑不同产品的收集和处理方式,以满足市场需求和环保要求。

四、总结原油常压蒸馏塔是炼油厂中不可或缺的设备,通过分离原油中不同组分,生产出各种石油产品。

280万吨原油常压蒸馏塔工艺设计

题目: 280万吨/年原油常压蒸馏塔工艺设计院别:继续教育学院专业:化学工程与工艺班级: 10级化工设计人:申泽鹤指导教师:戴咏川280万吨/年原油常压蒸馏塔工艺设计摘要本次设计主要是针对年处理量280万吨混合原油的常压设计。

原油常压蒸馏作为原油的一次加工工艺,在原油加工总流程中占有重要作用,在炼厂具有举足轻重的地位,其运行的好坏直接影响到后续的加工过程。

其中重要的分离设备—常压塔的设计,是能否获得高收率、高质量油的关键。

近年来常减压蒸馏技术和管理经验不断创新,装置节能消耗显著,产品质量提高。

但与国外先进水平相比,仍存在较大的差距。

为了更好地提高原油的生产能力,本着投资少,能耗低,效益高的思想对混合原油进行常压蒸馏设计。

设计的基本方案是:初馏塔拔出石脑油,常压塔采取三侧线,常压塔塔顶生产汽油,三个侧线分别生产煤油,轻柴油,重柴油。

设计了一个初馏塔一个常压塔一段汽化蒸馏装置,此装置由一台管式加热炉、一个初馏塔,一个常压塔以及若干台换热器(完善的换热流程应达到要求:充分利用各种余热;换热器的换热强度较大;原油流动压力降较小。

)冷凝冷却器、机泵等组成,在常压塔外侧为侧线产品设汽提塔。

流程简单,投资和操作费用较少。

原油在这样的蒸馏装置下,可以得到 350-360℃以前的几个馏分,可以用作石脑油、汽油、煤油、轻柴油、重柴油产品,也可分别作为重整化工(如轻油裂解)等装置的原料。

蒸余的塔底重油可作钢铁或其它工业的燃料。

在某些特定的情况下也可以作催化裂化或加氢裂化装置的原料。

本次设计共用34块浮阀塔板,塔距0.8m,塔径3.4m,塔高28.23m.换热流程一共通过12次换热达到工艺要求,换热效率是73.1%。

关键词:原油;常压蒸馏;物料衡算;热量衡算2800000 T ons of Crude Oil Distillation T ower DesignAbstractThe design is mainly directed against the annual handling capacity of 2800000 tons mixed crude oil atmospheric design.Crude oil atmospheric distillation as a crude oil processing technology, in the crude oil processing process plays an important role in refinery; play a decisive role, its operation has a direct influence on the subsequent processing process. One of the most important separation equipment - Design of atmospheric tower, is the availability of high yield, high quality oil key. In recent years the atmospheric-vacuum distillation technology and experience of management innovation, device energy consumption significantly, improve the quality of products. But compared with foreign advanced level,it still put in bigger difference.In order to improve oil production capacity, in less investment, low energy consumption, high efficiency thought on Russian mixed crude atmospheric distillation design. The basic scheme of the design is: prefractionator atmospheric tower out of naphtha, take three sidings, atmospheric pressure tower to produce gasoline, three lateral line were producing kerosene, light diesel oil, heavy diesel oil. Design of a prefractionator of an atmospheric tower a vaporization distillation device, this device consists of a tube type heating furnace, a first distillation tower, an atmospheric tower and a number of heat exchangers (perfect heat transfer process should meet the requirement: make full use of all kinds of waste heat; heat exchanger strength; crude oil flow pressure drop is smaller.) Condenser pump, etc., in atmospheric tower is located outside of the side product stripper. Simple process, less investment and operation cost. Crude oil in this distillation device, can be 350-360 C several previous fraction, can be used as naphtha, gasoline, kerosene, light diesel oil, heavy diesel oil product, also can be respectively used as reforming chemical ( such as naphtha cracking ) device such as raw material. Steamed more than the tower bottom oil it can be used as a steel or other industrial fuel. In certain cases can also be used as catalytic cracking or hydro cracking raw material. This design uses 34 pieces of floating valve tray, 0.8m from the tower, the tower diameter 3.4m, tower 28.23m. The heat transfer process through a 12 heat exchanger that meet the technological requirements, heat exchange efficiency is 73.1%.Keywords: Crude oil; Distillation; Material balance; Heat balance;目录1 文献综述 (1)1.1 炼油化工技术的国内外现状 (1)1.2常减压蒸馏 (6)1.3 产品方案及工艺流程 (15)1.4设计说明书 (16)1.4.1 设计任务 (17)1.4.2 常压塔的工作原理及工艺路线 (17)2 工艺计算及说明 (20)2.1设计数据 (20)2.2 原油实沸点蒸馏曲线的绘制 (22)2.3 常压塔工艺计算 (23)2.4 全塔气、液相负荷分布 (39)3 塔的设计及水力学计算 (53)3.1塔板的操作条件 (53)3.2塔板间距初选 (54)3.3塔径初算 (54)3.4浮阀数及开孔率的计算 (55)3.5溢流堰及降液管的决定 (56)3.6水力学计算 (57)3.7塔板上的适宜操作区和负荷上下限 (59)4 塔的内部工艺结构 (61)5 换热流程设计 (64)6 结论 (72)参考文献 (74)1 文献综述1.1 炼油化工技术的国内外现状1.1.1炼油化工技术的国内现状我国的炼油化工技术,在建国后的前十年,在加工工艺、油品添加剂等方面有了初步发展。

伊朗索鲁士原油常减压蒸馏常减压塔设计计算

武汉工程大学本科毕业设计摘要本次设计介绍了多塔集中布置的工艺管道设计要点。

对于整个塔区管道设计所涉及的部分,如:平面布置,塔基础高度的确定,塔管口方位的确定,塔联合平台的设计,附塔管道的支架设置及应力分析等方面进行了详细的分析和阐述。

原油蒸馏在炼油厂是原油首先要通过的加工装置。

一般包括预处理系统(原油电脱盐)、常压分馏系统、减压分馏系统、注剂系统、轻烃回收系统(加工轻质原油且达到经济规模时一般设置轻烃回收系统)等。

常压蒸馏就是在常压下对原油进行加热、气化、分馏和冷凝。

如此得到各种不同沸点范围的石油馏分。

常减压蒸馏是指在常压和减压条件下,根据原油中各组分的沸点不同,把原油“切割”成不同馏分的工艺过程。

常减压蒸馏装置是炼油厂原油加工的头一个工艺装置,它是采用蒸馏的方法将原油分割成不同的馏分,是炼油厂初级产品或下一工序的原料送出装置。

常减压蒸馏装置的常压塔区通常包含三个塔:初馏塔、常压塔及常压汽提塔;其中初馏塔将原油中轻组分闪蒸或分馏出来,降低原油换热。

通过转油线、减压炉管、进料分布器改造,提高减压塔真空度、降低减压塔压降、提高常压系统拔出率、调整减压塔取热分配等措施后,蜡油收率有所提高,蜡油残炭质量分数也有所提高。

【关键词】常减压;初馏塔;常压塔;减压塔武汉工程大学本科毕业设计AbstractThis design describes the multi-tower centralized process piping layout design points.For the portion involved in the entire column region pipeline design, such as:flat arrangement, determine the height of the tower base,the tower nozzle location determine the design of the tower joint platform,attached to column pipes bracket set and stress analysis carried out a detailed analysis and elaboration.Distillation of crude oil at the refinery processing of crude oil through first device. Generally include pretreatment system(crude oil electric desalting),atmospheric distillation system,vacuum distillation system,agent injection system,the light hydrocarbon recovery system(generally set light hydrocarbon recovery system in the processing of of lightweight crude oil and to achieve economies of scale).Atmospheric distillation of crude oil under atmospheric pressure heating, vaporization,fractionation, and condensation.Thus obtained various boiling range petroleum fractions.Atmospheric and vacuum distillation under the conditions of atmospheric pressure and reduced pressure, depending on the boiling point of the respective components of the crude oil,the crude oil "cut"into the process of the different fractions.The crude distillation unit is a process unit,the head of the refinery crude oil processing, which is the distillation of crude oil was divided into different fractions,refinery primary product or the next step of the raw material dispensing device.Atmospheric and vacuum distillation the atmospheric tower area usually consists of three towers:the primary tower, atmospheric tower and atmospheric pressure stripper;primary tower flash of light components of crude oil or fractionated, lower crude oil heat exchanger.Transfer line vacuum furnace tube feed sparger transformation,improve the vacuum tower vacuum degree,reduce the vacuum tower drop to improve atmospheric pressure system off ratio, adjust the decompression tower to take heat distribution measures,wax improved oil yield, the wax carbon residue mass fraction also increased.Key words:atmospheric and vacuum;Primary towerAtmospheric tower ;vacuum tower武汉工程大学本科毕业设计目录摘要 (I)Abstract .................................................................................................................................. I I 前言 (1)第一章设计基础数据 (3)1.1原油 (3)1.2 本设计处理量 (5)1.3 产品方案 (5)1.4 工艺过程简述 (5)第二章常压塔工艺计算 (7)2.1 常压塔物料平衡 (7)2.1.1 物料衡算已知石脑油恩氏蒸馏温度 (7)2.1.2 柴油实沸点温度计算 (8)2.1.3 原油切割方案 (9)2.2 汽提方式及蒸汽用量 (9)2.3 塔板形式、塔板数及中断回流 (10)2.5 操作压力 (12)2.6 汽化段温度 (12)2.7 塔底温度 (13)2.8 塔顶及侧线温度的假设与回流热的分配 (13)2.9 侧线及塔顶温度的校核 (14)2.10 全塔气液相负荷计算 (16)2.11 全塔气液相负荷数据汇总 (22)第三章常压塔尺寸计算和水力学计算 (23)3.1 物性数据计算 (23)3.2 塔和塔板主要工艺尺寸计算 (23)3.3 流体力学验算 (26)3.4 塔板负荷性能图 (28)第四章减压塔的计算 (31)4.1 参数的确定 (31)4.1.1 平均沸点的计算 (31)4.1.2 特性因数K (31)4.2 平衡汽化温度 (32)4.3 减压塔的工艺计算 (33)4.3.1 减压塔的物料平衡 (33)4.3.2 减压塔塔板数 (33)4.3.3 精馏塔计算草图 (34)4.3.4 塔板压力及塔板压降 (35)4.3.5 汽提蒸气用量 (35)4.3.6 各侧线温度及塔顶温度的求定 (35)4.3.7 全塔热平衡 (35)4.3.8 回流方式及回流热分配 (36)4.4 侧线及塔顶温度的校核 (36)4.4.1 减二线抽出版下的热平衡数据 (36)4.4.2减一线抽出版下的热平衡数据 (38)4.4.3 塔顶温度校核 (39)4.5 全塔气液相负荷图 (39)第五章减压塔的工艺尺寸计算 (44)5.1 塔板的操作条件 (44)5.2 塔板结构 (45)5.3浮阀数与塔板布置 (46)5.4塔板压降和淹塔情况校核 (46)5.5 塔板上的适宜操作区和负荷上下限 (48)5.6 确定塔高 (50)第六章参考文献 (51)致谢 (52)前言原油是极其复杂的混合物。

大庆原油常压塔工艺的设计

大庆原油常压塔工艺的设计摘要本次设计主要是针对大庆原油常压塔的工艺设计。

中国加入WTO 后,石化市场日趋受到国外的严重冲击已是当今不争的事实,石化工业如何适应未来这种新的生产局面和参与市场竞争已经成为极为严重的问题;降低加工成本、提高经济效益、提高产品质量和开发高附加值的精细化工产品已成为当今中国石化工业所面临的紧要工作。

塔设备又是石油化工行业的重要设备,所以塔设备的质量至关重要。

如何扩能增效、节能降耗;如何改善塔的结构,提高塔效率,提高操作弹性。

这些都是塔设计人员所面临的新的研究和开发热点。

为了更好地提高原油的生产能力,本着投资少、能耗低、效益高的思想来对大庆原油进行常压塔工艺设计。

通过查阅相关文献,最终决定采用两段汽化流程。

此流程主要由一个脱盐脱水装置、一个初馏塔、一台常压炉、一个常压塔及若干台换热器、冷凝冷却器和机泵等组成。

原油首先进入脱盐脱水装置进行预处理,经预处理的原油再经换热升温至一定温度后即进入预设的初馏塔,在初馏塔中分馏出原油中最轻的馏分,初馏塔只取出一个塔顶产物作为重整原料;由初馏塔塔底抽出的液相部分再经进一步换热和在加热炉中加热至规定的温度,再进入常压塔,常压塔采取两侧线,塔顶生产汽油,两个侧线分别生产煤油和柴油,塔底馏出常压重油,可作为钢铁或其它工业的燃料,在某些特定的情况下也可以作为催化裂化或加氢裂化装置的原料。

本次设计主要着重对常压塔进行了设计,塔板采用浮阀塔板。

除此之外,此次设计还对常压塔进行了较为细致的分析。

本设计对工业生产也有一定的参考价值。

本设计采用1次中段回流,计算得到塔径为3.6米,塔板为25层,开孔率为23.61%,浮阀个数为2010个,热量利用率为63.55%。

关键词: 原油; 初馏塔; 常压塔; 浮阀塔板; 重整原料目录前言 (1)第一章、绪论 (3)1.1选题的依据 (3)1.2本课题在国内外的研究现状 (3)第二章、常压塔的设计方案 (5)2.1加工方案 (5)2.2塔及塔板的类型 (5)2.3回流方式 (5)2.4换热器 (6)2.5加热炉 (6)2.6工艺参数的确定 (6)第三章、原油的预处理 (7)3.1原油预处理的目的与作用 (7)3.2基本原理 (7)3.3原油预处理的主要途径 (7)第四章、工艺参数的设计计算 (8)4.1原料及产品有关参数的计算 (8)4.1.1基础数据 (8)4.1.2原油的有关数据计算 (10)4.1.3各馏出产品的有关数据计算 (12)4.2物料平衡 (17)4.3汽提水蒸气的用量 (17)4.4塔板数的确定 (17)4.5精馏塔计算草图 (18)4.6操作压力 (18)4.7汽化段温度 (19)4.8塔底温度 (20)4.9塔顶及侧线温度的假设与回流热的分配 (20)4.10侧线温度及塔顶温度的校核 (21)4.10.1柴油抽出板(第18层)温度 (21)4.10.2煤油抽出板(第9层)温度 (22)4.10.3塔顶温度 (24)4.11全塔的气液负荷分布 (25)4.11.1塔顶(第一块板上方)的气液负荷 (25)4.11.2第一层板下方的气液负荷 (25)4.11.3常一线抽出口下方(第9层板下方)的气液负荷 (26)4.11.4中段循环回流入口板上方的气液相负荷 (27)4.11.5中段循环回流抽出板下方的气液相负荷 (28)4.11.6煤油抽出板上方的气液相负荷 (29)4.11.7柴油抽出板上方的气液相负荷 (29)4.11.8各段气液相负荷列表 (30)第五章、塔设备的设计计算 (31)5.1塔径的初算 (31)5.2浮阀数及开孔率的计算 (33)5.2.1浮阀的选取 (33)5.2.2浮阀数及开孔率的计算 (33)5.3溢流堰及降液管的设计 (34)5.3.1液体在塔板上的流动型式 (34)5.3.2溢流堰的设计 (34)5.3.3溢流堰高度及塔板上清液层高度的设计 (34)5.3.4液体在降液管的停留时间及流速 (34)5.3.5降液管底缘距塔板高度 (35)5.4水力学计算 (35)5.4.1塔板压力降 (35)5.4.2雾沫夹带 (35)5.4.3泄漏 (36)5.4.4淹塔情况 (36)5.4.5降液管的负荷 (36)5.5塔板上的适宜操作区和负荷上、下限 (36)5.5.1雾沫夹带线 (36)5.5.2液泛线 (37)5.5.3液相负荷上限线 (37)5.5.4漏液线 (37)5.5.5液相负荷下限线 (38)5.6塔的内部工艺结构 (39)5.6.1塔顶 (39)5.6.2进口 (40)5.6.3抽出盘及出口 (40)5.6.4人孔 (40)5.6.5塔底 (40)5.6.6塔裙 (41)5.6.7封头 (41)5.7塔高 (41)第六章、换热流程 (42)6.1换热流程图 (42)6.2换热流程的计算 (42)6.2.1换热设备 (42)6.2.2中段回流作为热源 (44)6.2.3重油作为热源 (44)6.2.4冷后重油作为热源 (45)6.2.5柴油作为热源 (45)6.2.6塔顶冷凝器的计算 (46)6.2.7中段回流冷却 (46)6.3热量的利用率 (47)6.3.1各组分所提供的热量 (47)6.3.2原油所获得的热量 (47)6.3.3热量利用率 (47)结论 (48)符号表△T —温差,℃△F —实沸点蒸馏参考50%-平衡汽化参考线50%,℃D —温度校正值,℃ g —重力加速度,m 3/h M —分子量,g/mol Q —热量,kJ/h L —内回流,kg/h H i —焓值,kJ/kgL —液相负荷,kmol/h V —气相负荷,kmol/h ρ—密度,g/m 3σ—表面张力,达因/厘米 H t —板间距,mW a —气体操作速度,m/s K s —系统参数 K —安全参数F a —气相空间截面积,㎡V d —计算降液管内液体流速,m/s F d —降液管面积,㎡ D c —塔径,m(W h )C —阀孔临界速度,m/s Ф—开孔率 N —浮阀数,个 L —堰长,m W d —堰宽,m h w —堰高,mh ow —堰上液层高度,m h L —塔板上的清夜高度,mτ—液体在降液管的停留时间,m V d —降液管流速,m/sh b —降液管底缘距塔板高度,m △P d —干板压力降,米液柱ΔP VL —气体通过塔板上液层的压力降,米液柱V μ—蒸汽粘度,k g ·s/m 2V L —液相流量,m 3/s V V —气相流量,m 3/s F 0—阀孔动能因数 V —气速,m/sK —常数,取0.107; D —破沫网直径,m θ—气体流量,m 3/s H b —塔底空间,m H —塔高,m W c —流量,kg/h A —传热面积,㎡ µi —油品物性,cp K —总传热系数(以管外壁表面积为基准),kcal/㎡h ℃h i —管内流体的膜传热系数(以管外壁表面积为基准),kcal/㎡h ℃r i —管内流体的结构热阻(以管外壁表面积为基准),㎡h ℃/kcalr p —管子的热阻(一般金属管子可以忽略不计),㎡h ℃/kcalh 0—管外流体的膜传热系数(以管外壁表面积为基准),㎡h ℃/kcalr 0—管外流体的结垢热阻(以管外壁表面积为基准),㎡h ℃/kcald h —阀孔直径,m前言石油是重要的能源之一,我国的工业生产和经济运行都离不开石油,但是又不能直接作为产品使用,必须经过加工炼制过程,炼制成多种在质量上符合使用要求的石油产品,才能投入使用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

设计题目:原油常压塔工艺计算设计任务:根据基础数据,绘制各种曲线根据原料油性质及产品方案确定产品收率作物料平衡根据给定数据进行分馏塔计算,并绘制精馏塔计算草图校核各侧线及塔顶温度设计基础数据:本设计采用某原油问原料进行常压塔工艺计算,原料及产品的基础数据见下表,年开工天数按8000h计算,侧线产品及塔底重油都使用过热水蒸汽汽提,使用的温度为420℃,压力为0.3MPa。

设计内容:根据基础数据,绘制各种曲线根据原料油性质及产品方案确定产品收率作物料平衡根据给定数据进行分馏塔计算,并绘制精馏塔计算草图校核各侧线及塔顶温度主要参考文献:[1]、林世雄主编,《石油炼制工程》(第三版),石油工业出版社,2006年;[2]、李淑培主编,《石油加工工艺学》(第一版),烃加工出版社,1998年;[3]、侯祥麟,《中国炼油技术》(第一版),中国石化出版社,1991年。

一、生产方案经过计算,此次油品是密度较大的油品,根据经验计算,汽油、煤油、轻柴、重柴的总收率大于30%,重油是生产优质沥青的好原料,还可以考虑渣油的轻质化,煤油收率高,适合生产航空煤油,该原油的生产方案是燃料一化型加工方案。

二、回流方式的确定本设计的处理量较大,考虑采用塔顶二级冷回流,并采用两个中段回流。

三、确定塔板数在原料一定的情况下,塔板的数目越多,精度越好,但压降越大,成本越高,本设计采用41层塔板。

四、塔板形式的确定本设计采用操作弹性大,塔板压降小,造价适中的浮阀塔板。

设计说明书:1、根据基础数据绘制各种曲线;2、根据已知数据,计算并查工艺图表确定产品收率,作物料平衡;3、确定汽提蒸汽用量;4、塔板选型和塔板数的确定;5、确定操作压力;6、确定汽化段温度:⑴、汽化段中进料的汽化率与过汽化度;⑵、汽化段油气分压;⑶、汽化段温度的初步求定;⑷、t F的校核。

7、确定塔底温度;8、塔顶及侧线温度的假定与回流热分配:⑴、假设塔顶及各侧线温度;⑵、全塔回流热;⑶、回流方式及回流热分配。

9、侧线及塔顶温度的校核;10、精馏塔计算草图。

原油常压塔精馏塔工艺计算过程1、根据基础数据绘制各种曲线假设原油=100g,则⑴ IBP-122 V1 = 3.45/ 0.744 = 4.63709⑵ 122-150 V2 = 1.71/0.7628 = 2.24174⑶ 150-175 V3 = 1.8 /0.7743 = 2.32468⑷ 175-200 V4 = 2.92/0.8042 = 3.63094⑸ 200-225 V5 = 2.72/0.8160 = 3.43137⑹ 225-250 V6 = 2.8 /0.8160 = 3.43137⑺ 250-275 V7 = 2.5 / 0.817 = 3.05998⑻ 275-300 V8 = 4.7 /0.8123 = 5.78604⑼ 300-325 V9 = 4.6 / 0.825 = 5.57576⑽ 325-350 V10 = 3.6 /0.8381 = 4.29543⑾ 350-375 V11 = 3.9 / 0.845 = 4.61538⑿ 375-395 V12 = 3.3 /0.8517 = 3.87460⒀ 395-425 V13 = 6.14/0.8713 = 7.04694⒁ 425-450 V14 = 5.67/0.8836 = 6.41693⒂ 450-475 V15 = 6.87/0.8936 = 7.68800V总= 67.96681 cm3进行规一化得:V1% = 6.82% V2% = 3.30% V3% = 3.42%V4% = 5.34% V5% = 4.92% V6% = 5.05%V7% = 4.50% V8% = 8.51% V9% = 8.20%V10% = 6.32% V11% = 6.79% V12% = 5.70%V13% = 10.37% V14% = 9.44% V15% = 11.31%由上可得绘制实沸点曲线数据:表(Ⅰ)绘制实沸点蒸馏曲线。

见图(Ⅰ)查实沸点曲线得以下数据,利用数据求定平衡汽化曲线数据。

表.(Ⅱ)a.计算实沸点曲线的参考线的斜率及其各点温度由《石油炼制工程》第三版,图7-17,根据实沸点蒸馏曲线10%至70%点得实沸点蒸馏曲线参考点斜率= (399-148)/(70-10) = 4.18℃/%,由此计算参考线的各点温度:6.82% = 148 - 4.18(10-6.82)= 134.71℃20% = 148 - 4.18(20-10)= 189.8℃30% = 148 - 4.18(30-10)= 231.6℃40% = 148 - 4.18(40-10)= 273.4℃50% = 148 - 4.18(50-10)= 315.2℃60% = 148 - 4.18(60-10)= 357℃70% = 148 - 4.18(70-10)= 398.8℃80% = 148 - 4.18(80-10)= 440.6℃90% = 148 - 4.18(90-10)= 482.4℃b.计算平衡汽化参考线斜率及各点温度用《石油炼制工程》第三版7-17上图,根据实沸点蒸馏曲线10%至70%斜率4.18℃/%查得平衡汽化参考线的斜率为2.45℃/%,用图7-17中图查得△F = 22.3245℃,故平衡汽化参考线50% = 实沸点蒸馏参考线50%点–△F = 315.2℃ - 22.3245 = 292.8755℃由平衡汽化参考线的50%点和斜率可计算得其他各点温度6.82% = 292.8755℃ - 2.45(50-6.82)= 187.0845℃10% = 292.8755℃ - 2.45(50-10)= 194.8755℃20% = 292.8755℃ - 2.45(50-20)= 219.3755℃30% = 292.8755℃ - 2.45(50-30)= 243.8755℃40% = 292.8755℃ - 2.45(50-40)= 268.3755℃60% = 292.8755℃ + 2.45(60-50)= 317.3755℃70% = 292.8755℃ + 2.45(70-50)= 341.8755℃80% = 292.8755℃ + 2.45(80-50)= 366.3755℃90% = 292.8755℃ + 2.45(90-50)= 390.8755℃c.计算实沸点蒸馏曲线与其参考线的各点温差△F i%△F6.82% = 122℃ - 134.71℃ = -12.71℃△F10% = 0℃△F20%= 205℃ - 189.8℃= 15.2℃△F30% = 258℃ - 231.6℃ = 27.2℃△F40%= 295℃ - 273.4℃= 21.6℃△F50% = 323℃ - 315.2℃ = 7.8℃△F60%= 363℃ - 357℃= 6℃△F70% = 399℃ - 398.8℃ = 0.2℃△F80%= 425℃ - 440.6℃= -15.6℃△F90% = 454℃ - 482.4℃ = -28.4℃d.求平衡汽化曲线各点温度由图7-17下图查得各馏出百分数时的温差比值得:6.82%比值=0.39,10%比值=0.38,20%比值=0.36,其余各点比值都是0.33.平衡汽化曲线各点的温差△T等于实沸点蒸馏曲线与其参考线相应各点的温差△F i%乘以对应的比值,由此得平衡汽化各点的△T。

6.82% △T = -12.71 * 0.39 = -4.9569℃10% △T = 0℃20% △T = 15.2 * 0.36 = 5.472℃30% △T = 27.2 *0.33 = 8.976℃40% △T = 21.6 * 0.33 = 7.128℃50% △T = 7.8 * 0.33 = 2.574℃60% △T = 6 * 0.33 = 1.98℃70% △T = 0.2 * 0.33 = 0.066℃80% △T = -15.6 * 0.33 = -5.148℃90% △T = -28.4 * 0.33 = -9.372℃平衡汽化曲线各点温度等于它的参考各点温度加上相应的△T值,得平衡汽化温度,见表(Ⅲ)根据上表绘制原油常压下的平衡汽化曲线图,见图(Ⅰ)。

2、根据已知数据计算,查工艺图表确定产品收率,作出物料平衡⑴、切割点的计算根据常压切割以及产品性质中的恩氏蒸馏馏出温度及《石油炼制》第三版,P201~202图7-12及图7-13进行恩氏蒸馏曲线与实沸点蒸馏曲线的转化计算时,凡恩氏蒸馏温度高出246℃者,考虑到裂化的影响,须用lgD = 0.00852t – 1.691进行温度校正,则校正F12的t‘ = t+ D,以汽油分馏为例a.实沸点蒸馏50%点= 164 + △t(查图7-12)= 164 – 2.75 = 161.25℃b.用图7-13查得实沸点蒸馏曲线温差则实沸点的30%点30%点= 161.25 – 24 = 137.25℃10%点= 137.25 – 24 = 95.25℃0%点= 95.25 – 68.5 = 26.75℃70%点= 161.25 + 16.9 = 178.15℃90%点= 178.15 + 31.4 = 209.55℃100%点= 209.55 + 6.4 = 215.95℃实沸点范围: 26.75℃~215.95℃同理可得煤油馏分实沸点范围:201.8℃~270.4℃轻柴馏分实沸点范围:223.1℃~355.3℃重柴馏分实沸点范围:279.1℃~405℃重油实沸点范围:314.2℃(根据《石油炼制》第二版P239图查得)⑵、由上计算得实沸点切割点,再由图实沸点蒸馏曲线查各产品馏分收率得下表⑶、馏分分子量的确定汽油馏分:斜率S= 90%馏出温度– 10%馏出温度=205 – 123 =1.025%90 - 10 80体积平均沸点t vt v由馏程测定的10%、30%、50%、70%、90%这五个馏出温度计算得到t v =t10 + t30 + t50 + t70 + t90=123 + 150 + 164 + 180 + 205= 164.4℃5 5根据周佩正所列得:t me = t v–△me ,ln△me = -1.35181 – 0.012800t v0.6667 + 3.64678 S0.3333∴ ln△me = 2.1066705△me = 5.81 t me = 164.4 – 5.81 = 158.59℃ = 431.73K查《工艺图表》由ρ得API° = 45.6根据李德清一向正为关系式M = 184.5 + 2.295 T – 0.2332 KT + 1.329 × 10-15(KT)2–0.6222ρT式中T为平均沸点(K),K为特性因数,ρ为20℃时的密度M = 184.5 + 2.295 × 431.73 – 0.2332 × 11.50 × 431.73 + 1.329 × 105 ×(11.50 × 431.73)2– 0.6222 × 0.7944 × 431.73 = 131.7其他馏分同理此上API°时通过P20在《炼油工艺计算图表集》上册,石油加工科学研究院出版,比重换算图,其他公式来自于《石油炼制工程》第三版。