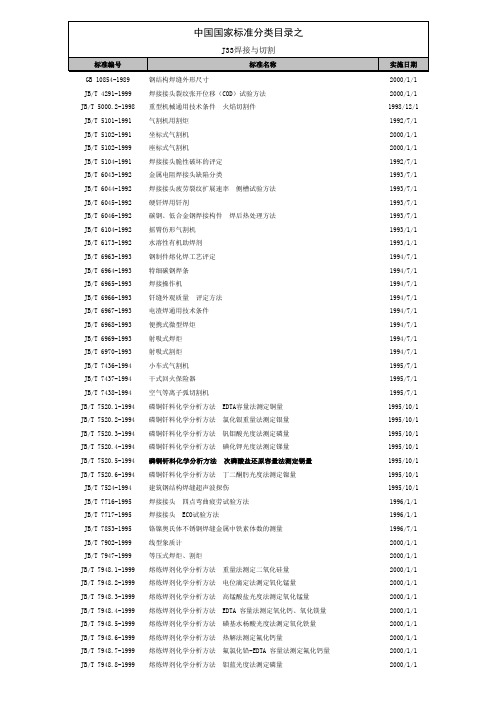

J33焊接与切割国标

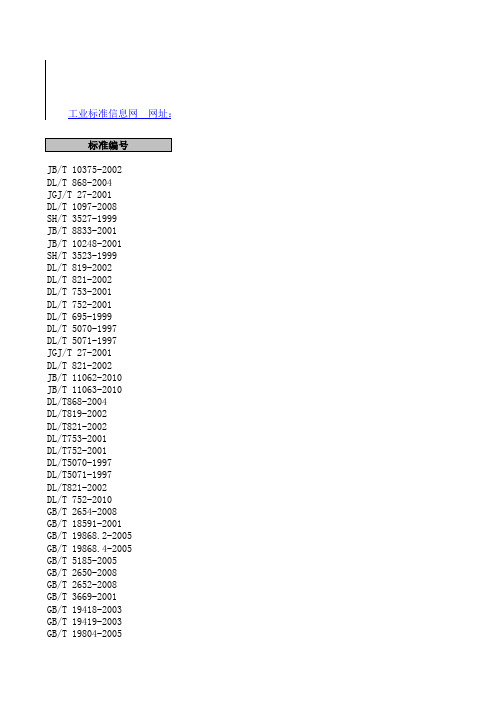

与焊接有关的标准列表

工业标准信息网 网址:wJB/T 10375-2002DL/T 868-2004JGJ/T 27-2001DL/T 1097-2008SH/T 3527-1999JB/T 8833-2001JB/T 10248-2001SH/T 3523-1999DL/T 819-2002DL/T 821-2002DL/T 753-2001DL/T 752-2001DL/T 695-1999DL/T 5070-1997DL/T 5071-1997JGJ/T 27-2001DL/T 821-2002JB/T 11062-2010JB/T 11063-2010DL/T868-2004DL/T819-2002DL/T821-2002DL/T753-2001DL/T752-2001DL/T5070-1997DL/T5071-1997DL/T821-2002DL/T 752-2010GB/T 2654-2008GB/T 18591-2001GB/T 19868.2-2005GB/T 19868.4-2005GB/T 5185-2005GB/T 2650-2008GB/T 2652-2008GB/T 3669-2001GB/T 19418-2003GB/T 19419-2003GB/T 19804-2005GB/T 19866-2005 GB/T 19867.1-2005 GB/T 19868.1-2005 GB/T 19868.3-2005 GB/T 20422-2006 GB/T 10044-2006 GB/T 10045-2001 GB/T 10046-2008 GB/T 10858-2008 GB/T 10859-2008 GB/T 12470-2003 GB/T 324-2008GB/T 984-2001GB/T 985.1-2008 GB/T 985.2-2008 GB/T 985.3-2008 GB/T 985.4-2008 GB/T 1954-2008 GB/T 2651-2008 GB/T 2653-2008 GB/T 3323-2005 GB/T 8110-2008 GB/T 9460-2008 GB/T 17493-2008 GB/T 13814-2008 GB/T 13815-2008 GB/T 15169-2003 GB/T 15620-2008 GB/T 15829-2008 GB/T 19867.2-2008 GB/T 19867.3-2008 GB/T 19867.4-2008 GB/T 19867.5-2008 GB/T 19869.1-2005 GB/T 22085.1-2008 GB/T 22085.2-2008 GB/T 22086-2008 GB/T 22087-2008 GB/T 6417.1-2005 GB/T 6417.2-2005 GB/T 6418-2008 GB/T 12467.1-2009 GB/T 12467.2-2009 GB/T 12467.3-2009 GB/T 12467.4-2009 GB/T 12467.5-2009GB/T 25773-2010 GB/T 25774.1-2010 GB/T 25774.3-2010 GB/T 25775-2010 GB/T 25776-2010 GB/T 25777-2010 GB/T 25778-2010 GB/T 11363-2008 GB/T 11364-2008 GB 50468-2008SY/T 4112-2007 SY/T 4112-2007J33 焊接与切割址: 电话:010-******** QQ:314095987 Email:service@bjstandard.焊接构件振动时效工艺参数选择及技术要求2003-04-01焊接工艺评定规程2004-06-01钢筋焊接接头试验方法标准2002-03-01火电厂凝汽器管板焊接技术规程2008-11-01石油化工不锈钢复合钢焊接规程2000-05-01焊接变位机2001-10-01汽油切割机2001-10-01石油化工铬镍奥氏体钢、铁镍合金和镍合金管道焊接规程2000-05-01火力发电厂焊接热处理技术规程2002-09-01钢制承压管道对接焊接接头射线检验技术规范2002-09-01汽轮机铸钢件补焊技术导则2001-08-01火力发电厂异种钢焊接技术规程2001-08-01电站钢制对焊管件2000-12-01水轮机金属蜗壳安装焊接工艺导则2000-12-01混流式水轮机分辨转轮组装焊接工艺导则1997-11-01钢筋焊接接头试验方法标准2002-03-01钢制承压管道对接焊接接头射线检验技术规范2002-09-01电子束焊接工艺指南2010-10-01激光焊接工艺指南2010-10-01焊接工艺评定规程2004-06-01火力发电厂焊接热处理技术规程2002-09-01钢制承压管道对接焊接接头射线检验技术规范2002-09-01汽轮机铸钢件补焊技术导则2001-08-01火力发电厂异种钢焊接技术规程2001-08-01水轮机金属蜗壳安装焊接工艺导则2000-12-01混流式水轮机分辨转轮组装焊接工艺导则1997-11-01钢制承压管道对接焊接接头射线检验技术规范2002-09-01火力发电厂异种钢焊接技术规程2010-10-01焊接接头硬度试验方法2008-09-01焊接 预热温度、道间温度及预热维持温度的测量指南2002-06-01基于焊接经验的工艺评定2006-04-01基于预生产焊接试验的工艺评定2006-04-01焊接及相关工艺方法代号2006-04-01焊接接头冲击试验方法2008-09-01焊缝及熔敷金属拉伸试验方法2008-09-01铝及铝合金焊条2002-06-01钢的弧焊接头 缺陷质量分级指南2004-06-01焊接管理 任务与职责2004-06-01焊接结构的一般尺寸公差和形位公差2005-12-01焊接操作工 技能评定2005-12-01焊接工艺规程及评定的一般原则2006-04-01电弧焊焊接工艺规程2006-04-01基于试验焊接材料的工艺评定2006-04-01基于标准焊接规程的工艺评定2006-04-01无铅钎料2007-01-01铸铁焊条及焊丝2006-09-01碳钢药芯焊丝2002-06-01银钎料2008-11-01铝及铝合金焊丝2008-10-01镍基钎料2009-01-01埋弧焊用低合金钢焊丝和焊剂2004-06-01焊缝符号表示法2009-01-01堆焊焊条2002-06-01气焊、焊条电弧焊、气体保护焊和高能束焊的推荐坡口2008-09-01埋弧焊的推荐坡口2008-09-01铝及铝合金气体保护焊的推荐坡口2008-09-01复合钢的推荐坡口2008-09-01铬镍奥氏体不锈钢焊缝铁素体含量测量方法2009-01-01焊接接头拉伸试验方法2008-09-01焊接接头弯曲试验方法2008-09-01金属熔化焊焊接接头射线照相2006-01-01气体保护电弧焊用碳钢、低合金钢焊丝2009-01-01铜及铜合金焊丝2008-10-01低合金钢药芯焊丝2009-01-01镍及镍合金焊条2008-10-01铝基钎料2009-01-01钢熔化焊焊工技能评定2004-06-01镍及镍合金焊丝2009-01-01软钎剂 分类与性能要求2009-01-01气焊焊接工艺规程2008-09-01电子束焊接工艺规程2008-09-01激光焊接工艺规程2008-09-01电阻焊焊接工艺规程2008-09-01钢、镍及镍合金的焊接工艺评定试验2006-04-01电子束及激光焊接接头 缺欠质量分级指南 第1部分:钢2009-01-01电子束及激光焊接接头 缺欠质量分级指南 第2部分:铝及铝合金2009-01-01铝及铝合金弧焊推荐工艺2009-01-01铝及铝合金的弧焊接头 缺欠质量分级指南2009-01-01金属熔化焊接头缺欠分类及说明2006-04-01金属压力焊接头缺欠分类及说明2006-04-01铜基钎料2009-01-01金属材料熔焊质量要求 第1部分:质量要求相应等级的选择准则2010-04-01金属材料熔焊质量要求 第2部分:完整质量要求2010-04-01金属材料熔焊质量要求 第3部分:一般质量要求2010-04-01金属材料熔焊质量要求 第4部分:基本质量要求2010-04-01金属材料熔焊质量要求 第5部分:满足质量要求应依据的标准文件2010-04-01铝及铝合金熔化焊焊工技能评定2010-04-01燃气机熔化焊技术规范2011-06-01焊接材料的检验 第1部分:钢、镍及镍合金熔敷金属力学性能试样的制备及2011-06-01焊接材料的检验 第3部分:T型接头角焊缝试样的制备及检验2011-06-01焊接材料供货技术条件 产品类型、尺寸、公差和标志2011-06-01焊接材料焊接工艺性能评定方法2011-06-01焊接材料熔敷金属化学分析试样制备方法2011-06-01焊接材料采购指南2011-06-01钎焊接头强度试验方法2008-11-01钎料润湿性试验方法2008-11-01焊管工艺设计规范2009-07-01石油天然气钢质管道对接环焊缝全自动超声波检测试块2008-03-01石油天然气钢质管道对接环焊缝全自动超声波检测试块2008-03-01121110510105655125.45.4120050026261156555.45.45005181414141414141616161616 16 16 16 16 21 24 42 16 16 21 18 24 21 18 16 16 18 16 21 39 27 18 30 24 16 30 21 16 16 16 16 16 27 16 16 18 21 12 18 18 16 16 16 14 1618 16 16 16 16 14 16 21 16 10 12 12。

钢结构手工电弧焊焊接工艺与质量标准

钢结构手工电弧焊焊接工艺与质量标准一、总则1、范围本标准规定了钢结构手工电弧焊的施工要求、方法和质量控制标准。

本标准适用于工业与民用建筑中的桁架、网架(壳)结构、多层或高层框架结构、门式钢架等钢结构制作和安装过程中的手工电弧焊焊接。

2、规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款,内容随最新版本更新适用于本标准。

GB50300—2013建筑工程施工质量验收统一标准GB50205-2001 钢结构工程施工质量验收规范GB/T985-2016 气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式与尺寸GB11345-2013 钢焊缝手工超声波探伤方法和探伤结果分级GB3323-2005 钢熔化焊对接接头射线照相和质量分级GB/T5117-2012 碳钢焊条GB/T5118-2012 低合金钢焊条JGJ81-2011 建筑钢结构焊接技术规程二、施工准备1 技术准备1.1 构件制作安装前,施工单位按照国家现行标准《建筑钢结构焊接技术规程》JGJ81-2011 的规定对其首次采用的钢材、焊接材料、焊接方法、焊后热处理工艺等进行焊接工艺评定试验,编制《焊接工艺评定报告》。

1.2 根据焊接工艺评定报告、钢结构技术规范及设计图纸的有关要求编制焊接工艺文件(包括施工方案、焊接作业指导书、焊接工艺卡等),进行施工技术交底。

2 物资准备2.1 建筑钢结构用钢材及焊接材料的选用应符合设计技术的要求,具有材料质量证明书及合格证,并经进场检验合格。

2.2 钢材的成份、性能复验应符合国家现行有关工程质量验收标准的规定。

2.3 焊条应符合《碳钢焊条》GB/T5117-2012 和《低合金钢焊条》GB/T5118-2012 的要求,并不应有药皮开裂、脱落、焊芯生锈等外观缺陷。

3 施工设施准备3.1 工具用具主要工具用具:电焊机、焊条烘箱、保温筒、焊接滚轮架、手持式电动砂轮或角向磨光机等。

3.2 监测装置检测设备、仪器:超声波探伤仪、磁粉探伤仪、数字温度仪、温湿度仪、焊接检验尺、焊缝量规、卡规、游标卡尺、钢卷尺。

钢筋焊接质量控制

钢筋焊接质量控制钢筋焊接是建造工程中常见的连接方式之一,其质量直接关系到建造物的结构安全和稳定性。

为了确保钢筋焊接的质量,需要进行严格的质量控制。

本文将详细介绍钢筋焊接质量控制的标准格式文本。

一、焊接材料的质量要求1. 焊条:焊条应符合相关标准,如GB/T 8110-2022《焊条用于焊接钢筋的技术条件》。

焊条的外观应无裂纹、气孔等缺陷,表面应干净无油污。

2. 气体保护剂:对于气体保护焊接,应使用纯净的保护气体,并确保其流量和压力稳定。

二、焊接设备的质量要求1. 焊接机:焊接机应符合国家标准,具备稳定的电流和电压输出,能够满足焊接工艺要求。

2. 焊接枪:焊接枪应具备良好的绝缘性能,焊接头部应无损伤,电缆应完好无裂纹。

三、焊接工艺的质量控制1. 焊接工艺评定:对于每种焊接工艺,应进行工艺评定,确定最佳的焊接参数和工艺流程。

2. 焊接工艺规程:制定钢筋焊接工艺规程,明确各项工艺参数、操作要求和质量控制要点。

3. 焊接操作人员:焊接操作人员应具备相应的焊接技术资格证书,熟悉焊接工艺规程,严格按照规程进行操作。

4. 焊接过程控制:焊接过程中应进行严格的质量控制,包括焊接参数的监控、焊接接头的检查等。

5. 非破坏性检测:对焊接接头进行必要的非破坏性检测,如超声波探伤、磁粉探伤等,确保焊缝质量符合要求。

四、焊接质量评定标准1. 焊接接头的外观质量:焊接接头应无裂纹、气孔、夹杂物等缺陷,焊缝应均匀、坚固。

2. 焊接接头的力学性能:焊接接头应具备足够的强度和韧性,能够满足设计要求。

3. 焊接接头的尺寸偏差:焊接接头的尺寸偏差应在允许范围内,不得超过设计要求。

五、焊接质量记录和报告1. 焊接记录:对每次焊接进行记录,包括焊接参数、焊接操作人员、焊接时间等信息。

2. 焊接检验报告:对焊接接头进行检验后,应编制焊接检验报告,包括焊接质量评定结果和相关数据。

六、焊接质量控制的责任分工1. 建设单位:负责制定焊接质量控制的总体要求和标准,并监督焊接质量的执行。

焊接检验标准完整版

焊接检验标准标准化管理处编码[BBX968T-XBB8968-NNJ668-MM9N]焊接检验标准:规范钣金结构件的检验标准焊接检验标准:规范钣金结构件的检验标准焊接检验标准1.目的规范钣金结构件的检验标准,以使各过程的产品质量得以控制。

2.适用范围本标准适用于各种钣金结构件的检验,图纸和技术文件并同使用。

当有冲突时,以技术规范和客户要求为准。

3.引用标准本标准的尺寸未注单位皆为mm,未注公差按以下国标IT13级执行GB/T1800.3-1998 极限与配合标准公差和基本偏差数值表GB/T1800.4 -1998 极限与配合标准公差等级和孔、轴的极限偏差表GB/1804-2000 一般公差未注公差的线性和角度尺寸的公差未注形位公差按GB/T1184 –1996 形状和位置公差未注公差值执行。

4、不良缺陷定义4.1 毛边:由于机械冲压或切割后未处理好,导致加工件边缘或分型面处所产生的金属毛刺。

4.2 划伤:由于在加工或包装、运输过程中防护不当导致产品表面出现的划痕、削伤。

4.3 裁切不齐:由于产品在加工过程中定位或设备固定不当,导致产品边缘切割不齐。

4.4 变形:因加工设备调校不当或材料因内应力而造成的产品平面形变。

4.5 氧化生锈:因产品加工后未进行相应防锈处理或处理措施不当,而导致产品表面出现锈斑。

4.6 尺寸偏差:因加工设备的精度不够,导致产品尺寸偏差超过设计允许水平。

4.7“R角”过大/小:产品因折弯或冲压设备精度不够,导致折弯处弧度过大/小。

4.8 表面凹痕:由于材料热处理不好或材料生锈,其内部杂质导致金属表面形成的凹痕。

4.9 倒圆角不够:产品裁切边缘因切割或冲压原因产生的锐边未处理成圆弧状,易导致割手。

4.10 硬划痕:由于硬物磨擦而造成产品表面有明显深度的划痕(用指甲刮有明显感觉)。

4.11虚焊:因焊接操作不当造成的焊接不牢固。

4.12裂纹:焊后焊口处出现的裂痕。

5、焊接检验标准5.1焊缝应牢固、均匀,不得有虚焊、裂纹、未焊透、焊穿、豁口、咬边等缺陷。

奥氏体不锈钢焊接标准

奥氏体不锈钢焊接标准奥氏体不锈钢是一种具有良好耐腐蚀性能和机械性能的金属材料,广泛应用于化工、石油、食品、制药等领域。

在工程实践中,对奥氏体不锈钢的焊接工艺和焊接质量要求越来越高。

因此,制定奥氏体不锈钢焊接标准对于保证焊接质量、提高工程质量具有重要意义。

奥氏体不锈钢焊接标准主要包括焊接材料、焊接工艺、焊接质量要求等内容。

首先,焊接材料的选择对于奥氏体不锈钢的焊接质量具有重要影响。

一般情况下,应选择与母材相似或相近的奥氏体不锈钢焊丝或焊条,以保证焊缝与母材具有相似的组织和性能。

其次,焊接工艺的控制是保证焊接质量的关键。

在奥氏体不锈钢的焊接过程中,应控制好焊接电流、电压、焊接速度等参数,避免产生焊接缺陷,确保焊接质量。

最后,对于焊接质量的要求也是奥氏体不锈钢焊接标准的重要内容之一。

焊接接头应无裂纹、气孔、夹渣等缺陷,焊缝应具有良好的力学性能和耐腐蚀性能。

在实际工程中,奥氏体不锈钢焊接标准的制定应遵循国家标准和行业标准,同时结合工程实际,制定符合具体工程要求的标准。

在制定标准的过程中,应充分考虑奥氏体不锈钢的特性和焊接工艺的特点,确保标准的科学性和实用性。

同时,对于奥氏体不锈钢焊接工艺的研究也是未来的发展方向,通过不断改进焊接工艺,提高奥氏体不锈钢的焊接质量,推动奥氏体不锈钢在工程领域的应用。

总之,奥氏体不锈钢焊接标准对于保证焊接质量、提高工程质量具有重要意义。

通过制定科学合理的标准,控制好焊接材料、焊接工艺和焊接质量要求,可以有效提高奥氏体不锈钢的焊接质量,推动奥氏体不锈钢在工程领域的应用,为工程建设提供更加可靠的保障。

希望相关部门和专家学者能够加强奥氏体不锈钢焊接标准的研究和制定,为我国工程建设质量和安全保驾护航。

钢结构焊接与连接施工工艺标准

钢结构焊接与连接施工工艺标准钢结构焊接与连接施工工艺标准RSS 打印复制链接大中小发布时间:2012-01-04 08:07:243.1 手工电弧焊焊接施工工艺标准3.1.1 适用范围本工艺适用于钢结构制作与安装手工电弧焊焊接工艺。

工艺规定了一般低碳钢、普通低合金钢手工电弧焊的基本要求。

凡各工程的工艺中无特殊要求的结构件手工电弧焊均应按本工艺规定执行。

3.1.2 引用标准(1)钢结构工程施工质量验收规范(GB50205—2001);(2)建筑工程施工质量验收统一标准(GB50300—2001);(3)建筑钢结构焊接规程(JGJ81—2002);(4)碳钢焊条(GB5117—85);(5)低合金钢焊条(GB5118—85);(6)钢结构焊缝外形尺寸(GB10854—89);(7)焊接质量保证钢熔化焊接接头的要求和缺陷等级(GB/T12469—90);(8)钢焊缝手工超声波探伤和探伤结果的分级(GB11345—89)。

3.1.3 术语焊接工艺——制造焊件所有有关的加工方法实施要求,包括焊接准备、材料选用、焊接方法的选定、焊接参数、操作要求等。

坡口——根据设计或工艺需要,在焊件的待焊部位加工并装配的一定几何形状的沟槽。

断续焊缝——焊接成具有一定间隔的焊缝。

塞焊缝——两零件相叠,其中一块开圆孔,在圆孔中焊接两板所形成的焊缝,只在孔内焊角缝者。

焊缝厚度——在焊缝横截面中,从焊缝正面到焊缝背面的距离。

手工焊——手持焊具、焊枪或焊钳进行操作的焊接方法。

预热——焊接开始前,对焊件的全部(或局部)进行加热的工艺措施。

后热——焊接后立即对焊件的全部(或局部)进行加热或保温,使其缓冷的工艺措施。

焊条——涂有药皮的供手弧焊用的熔化电极。

它由药皮和焊芯两部分组成。

焊药——压涂在焊芯表面上的涂料层。

焊渣——焊后覆盖在焊缝表面上的固态熔渣。

焊接工作台——为焊接小型焊件而设计的工作台。

定位板——为保证焊件间的相对位置,防止变形和便于装配而临时焊上的金属板。

焊接指南合集-焊接国家标准汇总

焊接指南合集-焊接国家标准汇总背景介绍该文档旨在汇总焊接领域的国家标准,并提供焊接指南合集,以帮助读者了解和遵守相关的焊接标准。

国家标准列表以下是一些与焊接相关的国家标准,供您参考:1. GB/T 8110-2008 "焊接、切割和热处理金属结构技术规范":该标准规定了金属结构的焊接、切割和热处理技术的要求和规范。

2. GB/T -2003 "锅炉及压力焊接规程":该标准规定了锅炉和压力的焊接工艺、质量要求以及检测方法。

3. GB/T -2005 "焊接设备安全规范":该标准规定了焊接设备的安全要求,包括电气安全、机械安全和工作环境安全等方面。

焊接指南合集以下是一份焊接指南合集,涵盖了焊接过程中的一些基本指导原则:1. 选择适当的焊接方法:根据焊接材料、焊接位置和焊接要求,选择合适的焊接方法,如电弧焊、气体焊、电阻焊等。

2. 确保材料的质量:在焊接过程中,确保焊接材料的质量符合相关标准,避免出现焊接缺陷和强度问题。

3. 控制焊接参数:对于不同的焊接材料和要求,控制焊接参数如电流、电压、焊接速度等,以获得良好的焊接质量。

4. 进行焊缝准备:在焊接前,对焊接材料进行清洁、去毛刺和倒角等处理,以提高焊接接头的质量。

5. 严格执行安全措施:在焊接过程中,遵循相关安全规定,佩戴适当的防护装备,防止火灾、电击和有害气体等危险。

结论本文档提供了焊接领域的国家标准汇总和焊接指南合集,帮助读者了解和遵守相关的焊接标准,从而提高焊接质量和安全性。

以上内容仅供参考,请读者根据实际情况采取适当的措施,并严格遵守国家标准和安全规定。

参考文献:。

4J33焊接工艺功能与要求4J33物理性能

4J33焊接工艺功能与要求5.1 4J33成形功能该合金具有杰出的冷、热加工功能,可制成各种杂乱形状的零件。

但应防止在含硫的气氛中加热。

在冷加工时,带材的冷应变率大于70%,退火后会引起塑性各向异性。

应变率在10%~15%内,合金在退火时会导致晶粒急剧长大,也将发生合金的塑性各向异性。

当终究应变率为60%~65%,晶粒度7~8.5级时,其塑性各向异性最小。

4J33焊接功能该合金可采用钎焊、熔焊、电阻焊等办法与铜、钢、镍等金属焊接。

当合金中锆含量大于0.06%时,将影响板材的氩弧焊焊接质量,乃至使焊缝开裂。

该合金的零件在与陶瓷封接前,应进行退火、清洗、镀镍,然后与金属化后再镀镍的陶瓷件用银焊封接。

4J33零件热处理工艺热处理可分为:消除应力退火、中心退火。

(1) 消除应力退火为消除零件在机械加工后的残存应力,要进行消除应力退火:470~540℃,保温1~2h,炉冷或空冷。

(2)中心退火为消除合金在冷轧、冷拔、冷冲压进程引起的加工硬化现象,以利于继续加工。

工件需在干氢、分解氨或真空中加热到750~900℃,保温15min~1h,然后炉冷、空冷或水淬。

该合金不能用热处理硬化。

4J33外表处理工艺外表处理可用喷砂、抛光、酸洗。

该合金具有杰出的电镀功能,外表能镀金、银、镍、铬等金属。

4J33切削加工与磨削功能该合金切削加工特性和奥氏体不锈钢相似。

加工时采用高速钢或硬质合金刀具,低速切削加工。

切削时可运用冷却剂。

该合金磨削功能杰出。

4J33组织结构:4J33相变温度:4J34合金γ→α相变温度在-80℃以下。

4J33较4J34安排安稳。

4J33时间-温度-安排改变曲线4J33合金组织结构:该合金的安排为单相奥氏体。

当合金成分不当时,在常温或低温下将发生不同程度的奥氏体(γ)向针状马氏体(α)改变。

相变时伴随着体积胀大效应。

合金的胀大系数相应增高,致使封接件的内应力剧增,乃至造成部分损坏。

影响合金低温安排安稳性的主要因素是合金的化学成分。

纯化水管道焊点标准

纯化水管道焊点标准

首先,管道焊接要符合相关的国家标准和行业标准,比如在中国,相关的标准包括GB/T 12459等。

这些标准规定了管道焊接的材料、工艺、质量要求等方面的具体要求,确保焊接质量符合规范。

其次,纯化水管道焊点的标准要求焊接工艺应符合相关的规范

要求,包括焊接工艺评定、焊接人员的资质要求、焊接设备的选择

和使用等。

这些要求旨在确保焊接过程的稳定性和可控性,从而保

证焊接质量。

另外,管道焊接的质量要求也包括焊缝的外观质量、尺寸偏差、焊接强度和密封性等方面。

焊缝应该均匀、光滑,没有气孔、裂纹

等缺陷,尺寸应符合设计要求,焊接强度和密封性能应符合系统的

工作压力和工作环境的要求。

此外,还需要对焊接材料、焊接工艺进行严格的质量控制和检测,确保焊接材料的质量符合要求,焊接工艺的稳定性和可控性得

到保证。

常见的检测方法包括X射线检测、超声波检测、液相检测等,以确保焊接质量符合标准要求。

总的来说,纯化水管道焊点标准是一个综合性的体系,涉及材料、工艺、质量控制等多个方面,其目的是确保管道焊接质量符合系统的工作要求,保证纯净水系统的安全稳定运行。

焊接与切割标准目录J33

GB 10854-1989钢结构焊缝外形尺寸2000/1/1 JB/T 4291-1999焊接接头裂纹张开位移(COD)试验方法2000/1/1 JB/T 5000.2-1998重型机械通用技术条件 火焰切割件1998/12/1 JB/T 5101-1991气割机用割炬1992/7/1 JB/T 5102-1991坐标式气割机2000/1/1 JB/T 5102-1999座标式气割机2000/1/1 JB/T 5104-1991焊接接头脆性破坏的评定1992/7/1 JB/T 6043-1992金属电阻焊接头缺陷分类1993/7/1 JB/T 6044-1992焊接接头疲劳裂纹扩展速率 侧槽试验方法1993/7/1 JB/T 6045-1992硬钎焊用钎剂1993/7/1 JB/T 6046-1992碳钢、低合金钢焊接构件 焊后热处理方法1993/7/1 JB/T 6104-1992摇臂仿形气割机1993/1/1 JB/T 6173-1992水溶性有机助焊剂1993/1/1 JB/T 6963-1993钢制件熔化焊工艺评定1994/7/1 JB/T 6964-1993特细碳钢焊条1994/7/1 JB/T 6965-1993焊接操作机1994/7/1 JB/T 6966-1993钎缝外观质量 评定方法1994/7/1 JB/T 6967-1993电渣焊通用技术条件1994/7/1 JB/T 6968-1993便携式微型焊炬1994/7/1 JB/T 6969-1993射吸式焊炬1994/7/1 JB/T 6970-1993射吸式割炬1994/7/1 JB/T 7436-1994小车式气割机1995/7/1 JB/T 7437-1994干式回火保险器1995/7/1 JB/T 7438-1994空气等离子弧切割机1995/7/1 JB/T 7520.1-1994磷铜钎料化学分析方法 EDTA容量法测定铜量1995/10/1 JB/T 7520.2-1994磷铜钎料化学分析方法 氯化银重量法测定银量1995/10/1 JB/T 7520.3-1994磷铜钎料化学分析方法 钒钼酸光度法测定磷量1995/10/1 JB/T 7520.4-1994磷铜钎料化学分析方法 碘化钾光度法测定锑量1995/10/1 JB/T 7520.5-1994磷铜钎料化学分析方法 次磷酸盐还原容量法测定锡量1995/10/1 JB/T 7520.6-1994磷铜钎料化学分析方法 丁二酮肟光度法测定镍量1995/10/1 JB/T 7524-1994建筑钢结构焊缝超声波探伤1995/10/1 JB/T 7716-1995焊接接头 四点弯曲疲劳试验方法1996/1/1 JB/T 7717-1995焊接接头 ECO试验方法1996/1/1 JB/T 7853-1995铬镍奥氏体不锈钢焊缝金属中铁素体数的测量1996/7/1 JB/T 7902-1999线型象质计2000/1/1 JB/T 7947-1999等压式焊炬、割炬2000/1/1 JB/T 7948.1-1999熔炼焊剂化学分析方法 重量法测定二氧化硅量2000/1/1 JB/T 7948.2-1999熔炼焊剂化学分析方法 电位滴定法测定氧化锰量2000/1/1 JB/T 7948.3-1999熔炼焊剂化学分析方法 高锰酸盐光度法测定氧化锰量2000/1/1 JB/T 7948.4-1999熔炼焊剂化学分析方法 EDTA 容量法测定氧化钙、氧化镁量2000/1/1 JB/T 7948.5-1999熔炼焊剂化学分析方法 磺基水杨酸光度法测定氧化铁量2000/1/1 JB/T 7948.6-1999熔炼焊剂化学分析方法 热解法测定氟化钙量2000/1/1 JB/T 7948.7-1999熔炼焊剂化学分析方法 氟氯化铅-EDTA 容量法测定氟化钙量2000/1/1 JB/T 7948.8-1999熔炼焊剂化学分析方法 钼蓝光度法测定磷量2000/1/1JB/T 7948.9-1999熔炼焊剂化学分析方法 火焰光度法测定氧化钠、氧化钾量2000/1/1 JB/T 7948.10-1999熔炼焊剂化学分析方法 燃烧-库仑法测定碳量2000/1/1 JB/T 7948.11-1999熔炼焊剂化学分析方法 燃烧-碘量法测定硫量2000/1/1 JB/T 7948.12-1999熔炼焊剂化学分析方法 EDTA 容量法测定氧化钙、氧化镁量2000/1/1 JB/T 7949-1999钢结构焊缝 外形尺寸2000/1/1 JB/T 7950-1999快速割嘴2000/1/1 JB/T 8423-1996电焊条焊接工艺性能评定方法1997/7/1 JB/T 8428-1996校正钢焊缝超声检测仪器用标准试块1997/7/1 JB/T 8833-2001焊接变位机2001/10/1 JB/T 9185-1999钨极惰性气体保护焊工艺方法2000/1/1 JB/T 9186-1999二氧化碳气体保护焊工艺规程2000/1/1 JB/T 9187-1999焊接滚轮架2000/1/1 JB/T 10045.1-1999热切割 方法和分类2000/1/1 JB/T 10045.2-1999热切割 术语和定义2000/1/1 JB/T 10045.3-1999热切割 气割质量和尺寸偏差2000/1/1 JB/T 10045.4-1999热切割 等离子弧切割质量和尺寸偏差2000/1/1 JB/T 10045.5-1999热切割 气割表面质量样板2000/1/1 JB/T 10248-2001汽油切割机2001/10/1 JB/T 10375-2002焊接构件振动时效工艺 参数选2003/4/1 JB/T 50076-1999气体保护焊电弧焊用碳钢、低合金钢焊丝 产品质量分等2000/6/1 JB/T 50078-1999干式回火保险器 产品质量分等2000/6/1 JB/T 50079-1999空气等离子弧切割机 产品质量分等2000/6/1 JB/T 50145-2000座标式气割机 产品质量分等2000/10/1 JB/T 50193-1999银钎料 产品质量分等2000/6/1 JB/T 50194-1999锡铅焊料 产品质量分等2000/6/1 JB/T 54351-1999射吸式焊炬、割炬 产品质量分等2000/6/1 JB/T 56050-1999铜基钎料 产品质量分等2000/6/1 JB/T 56097-1999碳素钢埋弧焊用焊剂 产品质量分等2000/6/1 JB/T 56098-1999铝及铝合金焊丝 产品质量分等2000/6/1 JB/T 56099-1999铜及铜合金焊丝 产品质量分等2000/6/1 JB/T 56100-1999堆焊焊条 产品质量分等2000/6/1 JB/T 56101-1999铸铁焊条 产品质量分等2000/6/1 JB/T 56102.1-1999碳钢焊条、低合金钢焊条、不锈钢焊条产品质量分等 第 1 部分:碳钢焊条产品质量分等2000/6/1 JB/T 56102.2-1999碳钢焊条、低合金钢焊条、不锈钢焊条产品质量分等 第 2 部分:低合金钢焊条产品质量分等2000/6/1 JB/T 56102.3-1999碳钢焊条、低合金钢焊条、不锈钢焊条产品质量分等 第 3 部分:不锈钢钢焊条产品质量分等2000/6/1 JB/T 3168.1-1999喷焊合金粉末 技术条件2000/1/1 JB/T 3168.2-1999喷焊合金粉末 硬度、粒度测定2000/1/1 JB/T 3168.3-1999喷焊合金粉末 化学成分分析方法2000/1/1 JB/T 3223-1996焊接材料质量管理规程1997/7/1 JB 8795-1998水电解氢氧发生器1998/12/1 JB/T 4251-1999摩擦焊 通用技术条件2000/1/1 HGJ 222-1992铝及铝合金焊接技术规程1996/3/1 HGJ 223-1992铜及铜合金焊接及钎焊技术规程1996/3/1 GB 12219-1989钢筋气压焊GB12219-891990/9/1 JGJ 27-1986钢筋焊接接头试验方法JGJ27-861986/10/1 JJ 12.2-1987焊工技术考试规程JJ12.2-871989/7/1 GB/T 15747-1995正面角焊缝接头拉伸试验方法1996/8/1GB/T 16957-1997复合钢板焊接接头力学性能试验方法1998/6/1 GB 986-1988埋弧焊焊缝坡口的基本形式和尺寸1989/3/1 GB/T 9446-1988焊接用插销冷裂纹试验方法1989/3/1 GB/T 9447-1988焊接接头疲劳裂纹扩展速率试验方法1989/3/1 GB/T 9460-1988铜与铜合金焊丝1989/7/1 GB 9448-1999焊接与切割安全2000/5/1 GB/T 10044-1988铸铁焊条及焊丝1989/7/1 GB/T 10045-2001碳钢药芯焊丝2002/6/1 GB/T 10046-2000银钎料2000/9/1 GB/T 10858-1989铝及铝合金焊丝1990/1/1 GB/T 10859-1989镍基钎料1990/1/1 GB/T 12467.1-1998焊接质量要求 金属材料的熔化焊 第1部分:选择及使用指南1999/7/1 GB/T 12467.2-1998焊接质量要求 金属材料的熔化焊 第2部分:完整质量要求1999/7/1 GB/T 12467.3-1998焊接质量要求 金属材料的熔化焊 第3部分:一般质量要求1999/7/1 GB/T 12467.4-1998焊接质量要求 金属材料的熔化焊 第4部分:基本质量要求1999/7/1 GB/T 12469-1990焊接质量保证 钢熔化焊接头的要求和缺陷分级1991/10/1 GB/T 12470-2003埋弧焊用低合金钢焊丝和焊剂2003/11/28 GB/T 13679-1992锰基钎料1993/10/1 GB/T 13814-1992镍及镍合金焊条1993/10/1 GB/T 13815-1992铝基钎料1993/10/1 GB/T 13816-1992焊接接头脉动拉伸疲劳试验方法1993/10/1 GB/T 13817-1992对接接头刚性拘束焊接裂纹试验方法1993/10/1 GB/T 15111-1994点焊接头剪切拉伸疲劳试验方法1995/5/1 GB/T 15169-2003钢熔化焊焊工技能评定2004/6/1 GB/T 15620-1995镍及镍合金焊丝1996/5/1 GB 12935-1991焊条烘干炉运行能耗标准1992/3/1 GB/T 15829.1-1995软钎焊用钎剂 分类、标记与包装1996/8/1 GB/T 15829.2-1995软钎焊用钎剂 树脂类钎剂1996/8/1 GB/T 15829.3-1995软钎焊用钎剂 有机物类钎剂1996/8/1 GB/T 15829.4-1995软钎焊用钎剂 无机物类钎剂1996/8/1 GB/T 16672-1996焊缝--工作位置--倾角和转角的定义1997/7/1 GB/T 17493-1998低合金钢药芯焊丝1999/8/1 GB/T 17853-1999不锈钢药芯焊丝2000/3/1 GB/T 17854-1999埋弧焊用不锈钢焊丝和焊剂2000/3/1 GB/T 18591-2001焊接 预热温度、道间温度及预热维持温度的测量指南2002/6/1 GB/T 19418-2003钢的弧焊接头 缺陷质量分级指南2004/6/1 GB/T 19419-2003焊接管理任务与职责2004/6/1 GB/T 11363-1989钎焊接头强度试验方法1990/1/1 GB/T 11364-1989钎料铺展性及填缝性试验方法1990/1/1 GB/T 983-1995不锈钢焊条1996/8/1 GB/T 984-2001堆焊焊条2002/6/1 GB 985-1988气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式与尺寸1989/3/1 GB 2649-1989焊接接头机械性能试验取样方法1990/1/1 GB 2650-1989焊接接头冲击试验方法1990/1/1 GB/T 2651-1989焊接接头拉伸试验方法1990/1/1 GB/T 2652-1989焊缝及熔敷金属拉伸试验方法1990/1/1 GB/T 2653-1989焊接接头弯曲及压扁试验方法1990/1/1GB/T 2654-1989焊接接头及堆焊金属硬度试验方法1990/1/1 GB/T 2655-1989焊接接头应变时效敏感性试验方法1990/1/1 GB/T 2656-1981焊缝金属和焊接接头的疲劳试验法1982/1/1 GB/T 3375-1994焊接术语1995/5/1 GB/T 3669-2001铝及铝合金焊条2002/6/1 GB/T 3670-1995铜及铜合金焊条1996/5/1 GB/T 3731-1983涂料焊条效率,金属回收率和熔敷系数的测定1984/3/1 GB/T 3965-1995熔敷金属中扩散氢测定方法1996/5/1 GB/T 4675.1-1984焊接性试验 斜Y型坡口焊接裂纹试验方法1985/5/1 GB/T 4675.2-1984焊接性试验 搭接接头(CTS)焊接裂纹试验方法1985/5/1 GB/T 4675.3-1984焊接性试验 T型接头焊接裂纹试验方法1985/5/1 GB/T 4675.4-1984焊接性试验 压板对接(FISCO)焊接裂纹试验方法1985/5/1 GB/T 4675.5-1984焊接性试验 焊接热影响区最高硬度试验方法1985/5/1 GB/T 5117-1995碳钢焊条1996/5/1 GB/T 5118-1995低合金钢焊条1996/5/1 GB/T 5185-1985金属焊接及钎焊方法在图样上的表示代号1986/4/1 GB/T 5293-1999埋弧焊用碳钢焊丝和焊剂2000/3/1 GB/T 6208-1995钎料型号表示方法1996/5/1 GB/T 6416-1986影响钢熔化焊接头质量的技术因素1987/5/1 GB/T 6417-1986金属熔化焊焊缝缺陷分类及说明1987/5/1 GB/T 6418-1993铜基钎料1994/3/1 GB 7032-1986T型角焊接头弯曲试验方法1987/10/1 GB/T 8110-1995气体保护电弧焊用碳钢、低合金钢焊丝1996/5/1 GB/T 8619-1988钎缝强度试验方法1988/8/1 QB/T 1588.1-1992轻工机械焊接件通用技术条件1993/4/1 QB/T 1588.2-1992轻工机械切削加工件通用技术条件1993/4/1 DL/T 541-1994钢熔化焊角焊缝射线照相方法和质量分级1994/10/1 DL/T 542-1994钢熔化焊T形接头角焊缝超声波检验方法和质量分级1994/10/1 DL/T 868-2004焊接工艺评定规程2004/6/1 DL/T 695-1999电站钢制对焊管件2000/7/1 DL/T 752-2001火力发电厂异种钢焊接技术规程2001/7/1 DL/T 753-2001汽轮机铸钢件补焊技术导则2001/7/1 DL/T 754-2001铝母线焊接技术规程2001/7/1 DL/T 5070-1997水轮机金属蜗壳安装焊接工艺导则1997/11/1 DL/T 5071-1997混流式水轮机分瓣转轮组装焊接工艺导则1997/11/1 SD 339-1989钛材管板焊接技术规程1992/12/1 SD 340-1989火力发电厂锅炉、压力容器焊接工艺评定规程1992/12/1 BS EN 1290-1998焊缝的无损检验.焊缝的磁粉检验BS EN 1291-1998焊缝的无损检验.焊缝的磁粉检验.验收等级GB/T 1954-1980铬镍奥氏体不锈钢焊缝铁素体含量测量方法1981/1/1 GB/T 19805-2005焊接操作工 技能评定2005/12/1 GB/T 3323-2005金属熔化焊焊接接头射线照相2006/1/1 GB/T 19804-2005焊接结构的一般尺寸公差和形位公差2005/12/1 GB/T 5185-2005焊接及相关工艺方法代号2006/4/1 GB/T 19866-2005焊接工艺规程及评定的一般原则2006/4/1 GB/T 19868.2-2005基于焊接经验的工艺评定2006/4/1 GB/T 19868.4-2005基于预生产焊接试验的工艺评定2005/4/1GB/T 19868.1-2005基于试验焊接材料的工艺评定2006/4/1 GB/T 19867.1-2005电弧焊焊接工艺规程2006/4/1 GB/T 19868.3-2005基于标准焊接规程的工艺评定2006/4/1 GB/T 19869.1-2005钢、镍及镍合金的焊接工艺评定试验2006/4/1 GB/T 6417.2-2005金属压力焊接头缺欠分类及说明2006/4/1 GB/T 6417.1-2005金属熔化焊接头缺欠分类及说明2006/4/1 GB/T 10044-2006铸铁焊条及焊丝2006/9/1 GB 5118-1985工业直链烷基苯磺酸钠平均相对分子量的测定GB 6208-1986钎料牌号表示方法1987/1/1 GB 983-1985不锈钢焊条1986/1/1 GB/T 10045-1988碳钢药芯焊丝2004/2/1 GB/T 12467-1990焊接质量保证 一般原则1991/10/1 GB/T 12468-1990焊接质量保证 对企业的要求1991/10/1 GB/T 12470-1990低合金钢埋弧焊用焊剂1991/10/1 GB/T 12877-1991机床夹具零件及部件 可调支座1992/1/1 GB/T 13311-1991锅炉受压件焊接接头 机械性能试验方法1992/10/1 GB/T 15169-1994钢熔化焊手焊工资格考试方法1995/5/1 GB/T 3669-1983铝及铝合金焊条1984/3/1 GB 5292.4-1985熔炼焊剂化学分析方法 EDTA容量法测定氧化铝量1986/5/1 GB 5292.5-1985熔炼焊剂化学分析方法 磺基水杨酸光度法测定氧化铁量1986/5/1 GB 5292.6-1985熔炼焊剂化学分析方法 热解法测定氟化钙量1986/5/1 GB 5292.7-1985熔炼焊剂化学分析方法 氟氯化铅-EDTA容量法测定氟化钙量1986/5/1 GB 5292.8-1985熔炼焊剂化学分析方法 钼蓝光度法测定磷量1986/5/1 GB 5292.9-1985熔炼焊剂化学分析方法 火焰光度法测定氧化钠、氧化钾量1986/5/1 GB 6418-1986铜基钎料1987/5/1 GB/T 984-1985堆焊焊条1986/7/1 GB 8110-1987二氧化碳气体保护焊用钢焊丝1988/3/1 GB 5292.3-1985熔炼焊剂化学分析方法 高锰酸盐光度法测定氧化锰量1986/5/1 GB 5292.10-1985熔炼焊剂化学分析方法 燃烧-库仑法测定碳量1986/5/1 GB 5292.11-1985熔炼焊剂化学分析方法 燃烧-碘量法测定硫量1986/5/1 GB 5292.1-1985熔炼焊剂化学分析方法 重量法测定二氧化硅量1986/5/1 GB 5292.12-1985熔炼焊剂化学分析方法 EDTA容量法测定氧化钙、氧化镁量1986/5/1 GB 5292.2-1985熔炼焊剂化学分析方法 电位滴定法测定氧化锰量1986/5/1 GB 4906-1985电子器件用金、银及其合金钎焊料1985/10/1 GB 4907.1-1985电子器件用金、银及其合金钎焊料检验方法 清洁性检验方法1985/10/1 GB 4907.2-1985电子器件用金、银及其合金钎焊料检验方法 溅散性检验方法1985/10/1 GB 12174-1990碳弧气刨碳棒1990/8/1 GB 3375-1982焊接名词术语1983/11/1 GB 3965-1983电焊条熔敷金属中扩散氢测定方法1984/10/1 GB 3670-1983铜及铜合金焊条1984/3/1 GB 5117-1985碳钢焊条1986/1/1 GB/T 20422-2006无铅钎料2007/1/1 CB 3127-1982船舶焊缝射线照相技术条件1984/1/1 CB 3176-1983民用船舶钢焊缝射线照相评级标准1986/3/1 CB 3177-1983民用船舶钢焊缝射线照相和超声波检查规则1986/3/1 CB 3178-1983民用船舶钢焊缝超声波探伤评级标准1986/3/1 CECS 70-1994建筑安装工程金属熔化焊焊缝射线照相检测标准1993/3/1CECS 71-1994工程建设施工现场焊接目视检验规范1993/3/1 EJ/T 457-1989三十万千瓦压水堆核电厂 安全一级压力容器用手工电弧焊焊条技术条件1990/7/1 EJ 472-1989三十万千瓦压水堆核电厂 燃料组件定位格架用600号镍基钎科技术条件2004/6/1 EJ 486-1989三十万千瓦压水堆核电厂 超低碳Cr-Ni奥氏体不锈钢堆焊材料技术条件2004/6/1 EJ/T 472-1999压水堆核电厂燃料组件定位格架用600号镍基钎料技术条件1999/10/1 EJ/Z 5-1979不锈复合钢焊接技术条件1995/11/1 EJ/Z 6-1979铝及铝合金焊接技术条件1995/11/1 EJ/T 1064-1998铝及铝合金焊接技术条件1998/9/1 EJ 175-1978不锈钢焊接技术规程1995/12/1 EJ 176-1978碳素钢及低金钢焊接技术规程1995/12/1 EJ/T 185-1980对接焊缝射线探伤标准2002/2/1 EJ/T 188-1980焊缝真空盒检漏操作规程2002/2/1 GJ 11-1973焊接件通用技术条件2002/12/1 HB 466-1965变形铝合金电阻点焊和滚焊的质量检验及缺陷修补标准1966/4/1 HB 5120-1979焊接术语1978/12/1 HB 5133-197930CrMnSiNi2A钢熔焊接头质量检查1978/12/1 HB 5135-1979结构钢和不锈钢熔焊接头质量检验(试行)1978/12/1 HB/Z 5021-1977细丝二氧化碳气体保护焊1977/10/1 HB/Z 5128-1979铝及铝合金点焊、滚焊前表面准备(氟化钠-硫酸法)1980/6/1 HB/Z 5132-197930CrMnSiNi2A钢熔焊工艺1980/10/1 HB/Z 5134-1979结构钢和不锈钢熔焊工艺1980/10/1 HBC 13-2002环境标志产品认证技术要求 金属焊割气2002/10/31 JB 2835-1979低温钢焊条1986/10/1 JB 3168-1982喷焊合金粉末技术条件1992/10/1 JB 3169-1982喷焊合金粉末 硬度粒度测定1992/10/1 JB 3170-1982喷焊合金粉末 化学成分分析方法1992/10/1 JB 3223-1983焊条质量管理规程1999/4/5 JB/DQ 1545.2-1989焊缝代号1992/7/1 JB/DQ 1545.29-1989碳钢点焊的工艺要求1992/7/1 JB/DQ 1545.30-1989炉中钎焊的设计和性能要求1992/7/1 JB 4251-1986磨擦焊 通用技术条件2003/4/1 JB 4291-1986焊接接头裂纹张开位移(COD)试验方法1993/5/1 JB/DQ 8538-1989HT型螺旋涂粉机2001/10/1 JB/T 6975-1993自熔合金喷焊技术条件2000/6/1 JB/TQ 253-1981焊接件通用技术条件2000/10/1 JB/T 8833-1999焊接变位机2001/12/1 JB/ZQ 4000.3-1986焊接件通用技术要求1999/4/5 JB/ZQ 4000.4-1986火焰切割件通用技术要求1999/4/5 JB/ZQ 4000.6-1986铸钢件补焊通用技术要求1999/4/5 JB/ZQ 4000.8-1986管道与容器焊接防锈通用技术要求1999/4/5 JJ 12.1-1987建筑机械焊接质量规定2004/9/1 JJ 12.3-1988建筑机械焊接件通用技术条件2004/9/1 JGJ/T 27-2001钢筋焊接接头试验方法标准2002/3/1 NJ 431-1986灰铁铸件缺陷焊补技术条件1993/7/1 Q/CNPC 39-2002立式圆筒形钢制储罐倒装法施工自动焊工艺规程2002/6/1 Q/CNPC 78-2002管道下向焊接工艺规程2002/7/8 QJ 1156-1987钢件硬钎焊通用技术条件1987/12/1QJ 1666-1995钛及钛合金熔焊技术条件1995/3/1 QJ 1289-1995结构钢、不锈钢电阻点、缝焊技术条件1995/3/1 QJ 175-1993超高强度钢熔焊通用技术条件1994/1/1 QJ 1842-1995结构钢、不锈钢熔焊技术条件1995/3/1 QJ 2344-1992航天工业焊工技术考核试验规程1993/1/1 QJ 2048-1991电火花数控线切割通用工艺规范1991/12/1 QJ 814-1993碳素钢铸件补焊通用技术条件1994/1/1 QJ 2203-1991铝及铝合金硬钎焊技术条件1991/10/1 QJ 2204-1991铝及铝合金硬钎焊工艺1991/10/1 QJ 2205-1995铝合金电阻点、缝焊技术条件1995/3/1 QJ 2206-1991铝合金电阻点 缝焊工艺1991/9/1 QJ 2600-1994波峰焊接工艺技术要求1994/9/26 QJ 2651-1994真空封口接头1995/1/1 QJ 2695-1995钛及钛合金电阻点、缝焊技术条件1995/3/1 QJ 2697-1995镁合金熔焊技术条件1995/3/1 QJ 3196-2004焊前准备及焊后处理要求2003/12/1 SH 3525-1992石油化工低温钢焊接规程(附条文说明)1993/6/1 SH 3527-1992石油化工不锈钢复合钢焊接规程2000/1/1 SD 263-1988焊工技术考核规程1987/11/24 SH/T 3527-1999石油化工不锈钢复合钢焊接规程2000/5/1 SY/T 5305-1987石油钻采机械产品用焊接件通用技术条件1988/6/1 TB/T 2446-1993机车车辆耐候钢焊接技术条件1994/7/1 TB/T 2447-1993内燃机车转向架焊接技术条件1994/7/1 TB/T 2454-1993机车车辆点焊技术条件(低碳钢)1994/7/1 TB/T 2455-1993机车车辆等离子弧切割技术条件1994/7/1 TB/T 1489-1983钢轨组合辙叉堆焊技术条件2002/8/1 TB/T 1580-1995新造机车车辆焊接技术条件1997/1/1 TB/T 1582-1995机车车辆二氧化碳气体保护焊技术条件1997/1/1 TB/T 2138-1990铁Ⅲ-50型铝热焊剂技术条件1992/11/1 WJ 2554-2000航空炸弹铝及铝合金焊接要求2001/6/1 WJ 2613-2003兵器铝合金焊接技术要求2003/12/1 YB/T 9259-1998冶金工程建设焊工考试规程(附条文说明)1998/10/1 YS/T 380-1994电真空器件用焊料1993/1/1 YS/T 93-1996膏状软钎料规范1997/5/1 ZB J 33002-1990焊接变位机1991/1/1 ZB J 33003-1990焊接滚轮架1991/1/1 HJ/T 234-2006环境标志产品技术要求 金属焊割气2006/3/1 SL 36-2006水工金属结构焊接通用技术条件2006/4/1 ZB J 33001-1987小车式火焰切割机2006/3/1 QJ 3251-2005铜及铜合金与钢真空扩散焊接技术要求2006/5/1 QJ 3252-2005航天弹(箭)体叉形环焊接结构X射线照相检验方法2006/5/1 WJ/Z 113-2005枪械钎焊技术条件2005/7/1 WJ 1337-2005枪械焊接技术条件2005/7/1 SY/T 4112-2007石油天然气钢质管道对接环焊缝全自动超声波检测试块2008/3/1 GB/T 19867.2-2008气焊焊接工艺规程2008/9/1 GB/T 19867.3-2008电子束焊接工艺规程2008/9/1 GB/T 19867.4-2008激光焊接工艺规程2008/9/1GB/T 19867.5-2008电阻焊焊接工艺规程2008/9/1 GB/T 2650-2008焊接接头冲击试验方法2008/9/1 GB/T 2651-2008焊接接头拉伸试验方法2008/9/1 GB/T 2652-2008焊缝及熔敷金属拉伸试验方法2008/9/1 GB/T 2653-2008焊接接头弯曲试验方法2008/9/1 GB/T 2654-2008焊接接头硬度试验方法2008/9/1 GB/T 9460-2008铜及铜合金焊丝2008/10/1 GB/T 10858-2008铝及铝合金焊丝2008/10/1 GB/T 13814-2008镍及镍合金焊条2008/10/1 GB/T 985.1-2008气焊、焊条电弧焊、气体保护焊和高能束焊的推荐坡口2008/9/1 GB/T 985.2-2008埋弧焊的推荐坡口2008/9/1 GB/T 985.3-2008铝及铝合金气体保护焊的推荐坡口2008/9/1 GB/T 985.4-2008复合钢的推荐坡口2008/9/1。

BSEN729-3焊接质量要求金属材料熔焊第3部分:标准质量要求

BS EN 729-3 焊接质量要求金属材料熔焊第3 部分:标准质量要求BS EN729-3 :1995 焊接质量要求金属材料熔焊第 3 部分:标准质量要求前言EN729 由下列部分组成:-EN729-1 :焊接质量要求-金属材料熔焊-第1 部分:选择和使用指南-EN729-2 :焊接质量要求-金属材料熔焊-第2 部分:综合质量要求-EN729-3 :焊接质量要求-金属材料熔焊-第3 部分:标准质量要求-EN729-4 :焊接质量要求-金属材料熔焊-第4 部分:基本质量要求目录前言1.适用范围2.参考标准3.定义4.合同和设计评审5.转包要求6.焊接人员7.检查,试验和测试人员8.设备9.焊接10.焊接损耗件的存放和处理11.母材存放12.焊后热处理13.焊接检查和试验14.规范/不规范焊接行为15.标识和焊接痕迹16.质量报告1.适用范围本标准适用范围:-不受要生产的焊接结构类型约束-定义了焊接车间和现场焊接质量要求-对描述制造商生产满足特定标准的焊接结构的能力提供指南-还可用来作为评估制造商焊接能力的基础该标准可用来说明制造商生产焊接结构的能力,以及是否满足下列一个或几个文件中的特定要求:-签订的合同-使用标准-规定的要求本标准中包含的要求可由制造商根据其生产实际全部或选择性采用。

这些要求提供了下列情况下焊接控制框架:-第1 种情况:提供合同规定的熔焊专用要求,要求制造商具有EN29001 或EN29002 质量体系。

-第2 种情况:提供合同规定的熔焊专用要求,要求制造商具有除EN29001 或EN29002 以外的其他质量体系。

-第3 种情况:提供熔焊专用要求,作为制造商建立其质量体系的指导。

-第4 种情况:提供专用要求,作为选择适用标准(标准中应规定熔焊要求)和签订合同的参考。

这种情况下可采用EN729-3 或EN729-4 作为参考。

2.参考标准(略)3.定义沿用EN729-1 中的定义。

三级焊缝高度和宽度标准

三级焊缝高度和宽度标准《三级焊缝高度和宽度标准,你了解多少?》嘿,朋友们!你们知道吗?在钢铁的世界里,那焊缝就如同钢铁侠身上的关键连接点一样重要啊!要是不搞清楚这三级焊缝高度和宽度标准,就如同超级英雄失去了超能力,那可真是不得了啦!这标准的重要性简直超乎想象,不弄明白,你建造的那些钢铁大家伙说不定啥时候就会“闹脾气”散架咯!一、三级焊缝高度标准:“钢铁裁缝的精准度量衡”在焊缝的领域里,高度可不是能随便糊弄的呀!“焊缝高度要正好,不高不低才最妙!”这三级焊缝高度可是有严格规定的哦,就像裁缝量体裁衣一样,必须得精确到毫米级别呢!想象一下,焊缝高度就像是钢铁建筑的“身高”,如果太高了,那就像个巨人一样突兀,不美观还可能影响结构;要是太低了,又仿佛是个小矮人,撑不起场面呀!比如说我们常见的钢结构桥梁,那焊缝高度要是不达标,说不定哪天走在桥上就会晃晃悠悠,吓人一跳呢!所以呀,一定要严格按照标准来,让焊缝高度成为钢铁结构的坚实保障。

二、三级焊缝宽度标准:“钢铁画布上的完美线条”哎呀呀,这焊缝宽度也同样重要哦!“焊缝宽度别乱搞,宽窄适宜才可靠!”它就像是在钢铁画布上绘制的线条,得恰到好处才行。

焊缝宽度就如同是钢铁艺术品的“笔触”,太宽了显得粗糙,太窄了又感觉小家子气。

就拿那些大型的工业设备来说吧,如果焊缝宽度不标准,那运行起来可能就会嘎吱嘎吱响,仿佛在抗议呢!所以,我们得让焊缝宽度成为展现钢铁之美的关键要素,打造出完美的钢铁作品。

三、三级焊缝质量标准:“钢铁品质的试金石”这三级焊缝的质量那可是重中之重啊!“焊缝质量严把关,钢铁品质立显现!”焊缝质量就像是钢铁的“健康指标”,直接决定了整个结构的可靠性和安全性。

好的焊缝质量就如同钢铁界的“明星”,闪闪发光,让人放心;而差的焊缝质量简直就是“定时炸弹”,随时可能引发大问题呀!比如说一些重要的压力容器,如果焊缝质量不过关,那后果简直不堪设想,可能会引发大爆炸呢!所以呀,一定要把好焊缝质量这道关,让钢铁结构坚如磐石。

三级焊缝质量检测要求

三级焊缝质量检测要求

焊接是一种常见的连接金属的方法,而焊缝质量检测是确保焊接强度和有效性

的重要环节。

在进行三级焊缝质量检测时,存在着一些特殊的要求,以下是这些要求的描述。

首先,在进行三级焊缝质量检测前,需要确保焊接过程符合相关的标准和规范。

焊工应按照工艺文件的要求进行焊接操作,并遵循焊接工艺规程。

焊接材料的选择也应符合要求,并严格控制焊接参数,如焊接温度、电流和焊接速度等。

其次,三级焊缝质量检测要求对焊缝的外观质量进行评估。

焊缝应具备良好的

外观,不得有裂缝、气孔、夹渣以及其他缺陷。

焊缝表面应光滑一致,不得有明显的结渣现象,并且没有明显的凹凸不平或突出的部位。

此外,焊缝在力学性能方面也需要符合相关要求。

三级焊缝质量检测要求对焊

缝的强度、硬度和塑性等性能进行测试和评估。

焊缝的强度要能够满足设计和使用要求,确保焊接连接的牢固性。

硬度测试可以评估焊缝的脆性和腐蚀性能,以确保焊接连接的可靠性。

塑性测试可以评估焊接过程中的冷裂纹和热裂纹等缺陷。

最后,还需要对三级焊缝质量检测结果进行记录和报告。

焊工应正确填写相关

的记录表,包括焊接过程参数、检测结果等信息,并及时上报相关部门。

这些记录和报告是对焊接质量进行跟踪和监控,并提供了日后职责追究的依据。

综上所述,三级焊缝质量检测要求对焊缝的外观和力学性能进行评估,并要求

焊接过程符合标准和规范。

这些要求的满足有助于确保焊接连接的质量和可靠性,从而保障使用环境的安全性。

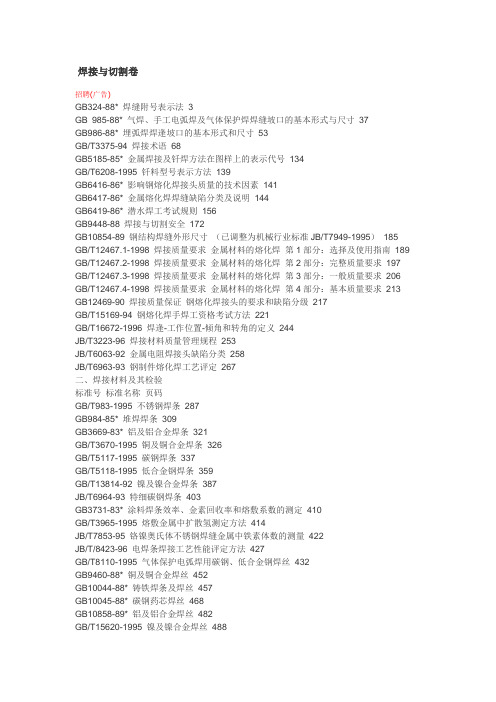

焊接与切割标准

焊接与切割卷招聘(广告)GB324-88* 焊缝附号表示法3GB 985-88* 气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式与尺寸37GB986-88* 埋弧焊焊逢坡口的基本形式和尺寸53GB/T3375-94 焊接术语68GB5185-85* 金属焊接及钎焊方法在图样上的表示代号134GB/T6208-1995 钎料型号表示方法139GB6416-86* 影响钢熔化焊接头质量的技术因素141GB6417-86* 金属熔化焊焊缝缺陷分类及说明144GB6419-86* 潜水焊工考试规则156GB9448-88 焊接与切割安全172GB10854-89 钢结构焊缝外形尺寸(已调整为机械行业标准JB/T7949-1995)185 GB/T12467.1-1998 焊接质量要求金属材料的熔化焊第1部分:选择及使用指南189 GB/T12467.2-1998 焊接质量要求金属材料的熔化焊第2部分:完整质量要求197 GB/T12467.3-1998 焊接质量要求金属材料的熔化焊第3部分:一般质量要求206 GB/T12467.4-1998 焊接质量要求金属材料的熔化焊第4部分:基本质量要求213 GB12469-90 焊接质量保证钢熔化焊接头的要求和缺陷分级217GB/T15169-94 钢熔化焊手焊工资格考试方法221GB/T16672-1996 焊逢-工作位置-倾角和转角的定义244JB/T3223-96 焊接材料质量管理规程253JB/T6063-92 金属电阻焊接头缺陷分类258JB/T6963-93 钢制件熔化焊工艺评定267二、焊接材料及其检验标准号标准名称页码GB/T983-1995 不锈钢焊条287GB984-85* 堆焊焊条309GB3669-83* 铝及铝合金焊条321GB/T3670-1995 铜及铜合金焊条326GB/T5117-1995 碳钢焊条337GB/T5118-1995 低合金钢焊条359GB/T13814-92 镍及镍合金焊条387JB/T6964-93 特细碳钢焊条403GB3731-83* 涂料焊条效率、金素回收率和熔敷系数的测定410GB/T3965-1995 熔敷金属中扩散氢测定方法414JB/T7853-95 铬镍奥氏体不锈钢焊缝金属中铁素体数的测量422JB/T/8423-96 电焊条焊接工艺性能评定方法427GB/T8110-1995 气体保护电弧焊用碳钢、低合金钢焊丝432GB9460-88* 铜及铜合金焊丝452GB10044-88* 铸铁焊条及焊丝457GB10045-88* 碳钢药芯焊丝468GB10858-89* 铝及铝合金焊丝482GB/T15620-1995 镍及镍合金焊丝488GB5292.1-85 熔炼焊剂化学分析方法重量法测定二氧化硅量(已调整为机械行业标准JB/T7948.1-95) 494GB5292.2-85 熔炼焊剂化学分析方法电位滴定法测定氧化锰量(已调整为机械行业标准JB/T7948.2-95) 496GB5292..3-85 熔炼焊剂化学分析方法高锰酸盐光度法测定氧化锰量(已调整为机械行业标准JB/T7948.3-95) 500GB5292.4-85 熔炼焊剂化学分析方法EDTA容量法测定氧化铝量(已调整为机械行业标准JB/T7948.4-95) 502GB5292.5-85 熔炼焊剂化学分析方法磺基水杨酸光度法测定氧化铁量(已调整为机械行业标准JB/T7948.5-95) 506GB5292.6-85 熔炼焊剂化学分析方法热解法测定氟化钙量(已调整为机械行业标准JB/T7948.6-95) 508GB5292.7-85 熔炼焊剂化学分析方法氟氯化铅-EDTA容量法测定氟化钙量(已调整为机械行业标准JB/T7948.7-95) 511GB5292.8-85 熔炼焊剂化学分析方法钼蓝光度法测定磷量(已调整为机械行业标准JB/T7948.8-95) 515GB5292.9-85 熔炼焊剂化学分析方法火焰光度法测定氧化钠、氧化钾量(已调整为机械行业标准JB/T7948.9-95) 518GB5292.10-85 熔炼焊剂化学分析方法燃烧-库仑法测定碳量(已调整为机械行业标准JB/T7948.10-95) 521GB5292.11-85 熔炼焊剂化学分析方法燃烧-碘量法测定硫量(已调整为机械行业标准JB/T7948.11-95) 523GB529.12-85 熔炼焊剂化学分析方法EDTA容量法测定氧化钙、氧化镁量(已调整为机械行业标准JB/T7948.12-95) 526GB5293-85* 碳素钢埋弧焊用焊剂530GB12470-90* 低合金钢埋弧焊用焊剂539GB3131-88* 锡铅焊料551GB/T6418-93 铜基钎料560GB10046-88* 银基钎料566GB10859-89* 镍基钎料571GB/T13679-92 锰基钎料574GB/T13815-92 铝基钎料578GB/T15829.1-1995 软钎焊用钎剂分类、标记与包装582GB/T15829.2-1995 软钎焊用钎剂树脂类钎剂584GB/T15829.3-1995 软钎焊用钎剂有机物类钎剂594GB/T15829.4-1995 软钎焊用钎剂无机物类钎剂597JB/T6045-92 硬钎焊用钎剂600GB11364-89* 钎料铺展性及填逢性试验方法604JB/T7520.1-94 磷铜钎料化学分析方法EDTA容量法测定铜量607JB/T7520.2-94 磷铜钎料化学分析方法氯化银重量法测定银量609JB/T7520.3-94 磷铜钎料化学分析方法钒钼酸光度法测定磷量611JB/T7520.4-94 磷铜钎料化学分析方法碘化钾光度法测定锑量613JB/T7520.5-94 磷铜钎料化学分析方法次磷酸盐还原容量法测定锡量615 JB/T7520.6-94 磷铜钎料化学分析方法丁二铜肟光度法测定镍量618JB3168-82* 喷焊合金粉末技术条件620JB3169-82* 喷焊合金粉末硬度、粒度测定625JB3170-82* 喷焊合金粉末化学成分分析方法627三、焊接接头及焊缝的试验与检验标准号标准名称页码GB 2649-89 焊接接头机械性能试验取样方法(3)※GB 2650-89 焊接接头冲击试验方法(10)※GB 2651-89 焊接接头拉伸试验方法(16)※GB 2653-89 焊接接头弯曲及压扁试验方法(24)※GB 2654-89 焊接接头及堆焊金属硬度试验方法(30)※GB 2655-89 焊接接头应变时效敏感性试验方法(33)※GB 2656-81 焊缝金属和焊接接头的疲劳试验法(35)※GB 3323-87 钢熔化焊对接接头射线照相及质量分级(37)※GB 4675.1-84 焊接性试验斜Y型坡口焊接裂纹试验方法(58)※GB 4675.2-84 焊接性试验搭接接头(CTS)焊接裂纹试验方法(65)※GB 4675.3-84 焊接性试验T型接头焊接裂纹试验方法(71)※GB 4675.4-84 焊接性试验压板对接(FISCO)焊接裂纹试验方法(75)※GB 4675.5-84 焊接性试验焊接热影响区最高硬度试验方法(已调整为机械行业标准JB/T7902-95)(80)※GB 5618-85 线型象质计(83)※GB 7032-86 T型角焊接头弯曲试验方法(87)※GB 8619-88 钎焊强度试验方法(93)※GB 9446-88 焊接用插销冷裂纹试验方法(99)※GB 9447-88 焊接接头疲劳裂纹扩展速率试验方法(105)※GB 11345-89 钢焊缝手工超声波探伤方法和探伤结果分级(117)※GB/T 11363-89 钎焊接头强度试验方法(145)※GB/T 12605-90 钢管环焊缝熔化焊对接接头射线透照工艺和质量分级(150)GB/T 13450-92 对接焊接头宽板拉伸试验方法(165)GB/T 13816-92 焊接接头脉动拉伸疲劳试验方法(169)GB/T 13817-92 对接接头刚性拘束焊接裂纹试验方法(178)GB/T 15111-94 点焊接头剪切拉伸疲劳试验方法(183)GB/T 15747-1995 正面角焊缝接头拉伸试验方法(190)GB/T 15830-1995 钢制管道对接环焊缝超声波探伤方法和检验结果的分级(197)JB 4291-86 焊接接头裂纹张开位移(COD)试验方法(212)JB/T 5104-91 焊接接头脆性破坏的评定(227)JB/T 6044-92 焊接接头疲劳裂纹扩展速率侧槽试验方法(243)JB/T 6061-92 焊缝磁粉检验方法和缺陷磁痕的分级(251)JB/T 6062-92 焊缝渗透检验方法和缺陷痕迹的分级(258)JB/T 6966-93 钎缝外观质量评定方法(266)JB/T 7716-95 焊接接头四点弯曲疲劳试验方法(269)JB/T 7717-95 焊接接头ECO试验方法(273)四、焊接工艺方法和工装辅具标准号标准名称页码JB 4251-86 摩擦焊通用技术条件(281)※JB/T 6046-92 碳钢、低合金钢焊接构件焊后热处理方法(286)JB/T 6965-93 焊接操作机(291)JB/T 6967-93 电渣焊通用技术条件(295)JB/Z 286-87 二氧化碳气体保护焊工艺规程(319)ZB J33 002-90 焊接变位器(339)※[ZB J33 003-90 焊接滚轮架(342)※五、切割标准号标准名称页码GB 5107-85 焊接和切割用软管接头(355)※GB 5108-85 等压式焊炬、割炬(已调整为机械行业标准JB/T 7947-1995)(359)GB 10860-89 快速割嘴(已调整为机械行业标准JB/T 7950-1995)(368)GB 3092-82 火焰切割面质量技术要求(373)※GB 5101-91 气割机用割炬(376)※JB/T 5102-91 坐标式气割机(382)JB 6104-92 摇臂仿形气割机(387)※JB/T 6968-93 便携式微型焊炬(390)JB/T 6969-93 射吸式焊炬(394)JB/T 6970-93 射吸式割炬(402)JB/T 7436-94 小车式气割机(410)JB/T 7437-94 干式回火保险器(415)JB/T 7438-94 空气等离子弧切割机(421)ZB J59 002.1-88 热切割方法和分类(430)ZB J59 002.2-88 热切割术语和定义(436)ZB J59 002.3-88 热切割气割质量和尺寸偏差(440)ZB J59 002.4-88 热切割等离子弧切割、质量和尺寸偏差(444)ZB J59 002.5-88 热切割气割表面质量样板GB/T3323—2005 金属熔化焊焊接接头射线照相GB/T5097—2005 无损检测渗透检测和磁粉检测观察条件GB/T5616—1985 常规无损探伤应用导则GB/T5677—1985 铸钢件射线照相及底片等级分类方法GB/T7233—1987 铸钢件超声探伤及质量评级方法GB/T7704—1987 X射线应力测定方法GB/T9443—1988 铸钢件渗透探伤及缺陷显示迹痕的评级方法GB/T9444—1988 铸钢件磁粉探伤及质量评级方法GB/T9445—2005 无损检测人员资格鉴定与认证GB/T11259—1999 超声波检验用钢对比试块的制作与校验方法GB/T11343—1989 接触式超声斜射探伤方法GB/T11344—1989 接触式超声波脉冲回波法测厚GB/T11345—1989 钢焊缝手工超声波探伤方法和探伤结果分级GB/T12604.1—2005 无损检测术语超声检测GB/T12604.2—2005 无损检测术语射线照相检测GB/T12604.3—2005 无损检测术语渗透检测GB/T12604.4—2005 无损检测术语声发射检测GB/T12604.5—1990 无损检测术语磁粉检测GB/T12604.6—1990 无损检测术语涡流检测GB/T12604.7—1995 无损检测术语泄漏检测GB/T12604.8—1995 无损检测术语中子检测GB/T12604.9—1996 无损检测术语红外检测GB/T12605—1990 钢管环缝熔化焊对接接头射线透照工艺和质量分级GB/T14693—1993 焊缝无损检测符号GB/T15822.1—2005 无损检测磁粉检测第1部分:总则GB/T15822.2—2005 无损检测磁粉检测第2部分:检测介质GB/T15822.3—2005 无损检测磁粉检测第3部分:设备GB/T15823—1995 氦泄漏检验GB/T15830—1995 钢制管道对接环焊缝超声波探伤方法和检验结果的分级GB/T16544—1996 球形储罐丁射线全景曝光照相方法GB/T17455—1998 无损检测表面检查的金相复制件技术GB/T18694—2002 无损检测超声检验探头及其声场的表征GB/T18851—2002 无损检测渗透检验标准试块GB/T18851.1—2005 无损检测渗透检测第1部分:总则GB/T18851.2—2005 无损检测渗透检测第2部分:渗透材料的检验GB/T18851.4—2005 无损检测渗透检测第4部分:设备GB/T18851.5—2005 无损检测渗透检测第5部分:验证方法GB/T18852—2002 无损检测超声检验测量接触探头声束特性的参考试块和方法GB/T19348.1—2003 无损检测工业射线照相胶片第1部分:工业射线照相胶片系统的分类GB/T19348.2—2003 无损检测工业射线照相胶片第2部分:用参考值方法控制胶片处理GB/T19799.1—2005 无损检测超声检测 1号校准试块GB/T19799.2—2005 无损检测超声检测 2号校准试块GB/T19800—2005 无损检测声发射检测换能器的—级校准GB/T19801—2005 无损检测声发射检测声发射传感器的二级校准GB/T19802—2005 无损检测工业射线照相观片灯最低要求GB/T19803—2005 无损检测射线照相像质计原则与标识GB/T19937—2005 无损检测渗透探伤装置通用技术要求cB/T19938—2005 无损检测焊缝射线照相和底片观察条件像质计推荐型式的使用GB/T19943—2005 无损检测金属材料X和伽玛射线照相检测基本规则JB/T4008—1999 液浸式超声纵波直射探伤方法JB/T4009—1999 接触式超声纵波直射探伤方法JB/T5075—2004 无损检测射线照相检测用金属增感屏JB/T6061—1992 焊缝磁粉检验方法和缺陷磁痕的分级JB/T6062—1992 焊缝渗透检验方法和缺陷迹痕的分级JB/T6063—2006 无损检测磁粉检测用材料JB/T6064—1992 渗透探伤用镀铬试块技术条件JB/T6065—2004 无损检测磁粉检测用试片JB/T6066—2004 无损检测磁粉检测用环形试块JB/T7522—2004 无损检测材料超声速度测量方法JB/T7523—2004 无损检测渗透检测用材料JB/T7903—1999 工业射线照相底片观片灯JB/T8428—1996 校正钢焊缝超声检测仪器用标准试块JB/T9212—1999 常压钢质油罐焊缝超声波探伤JB/T9213—1999 无损检测渗透检查 A型对比试块JB/T9214—1999 A型脉冲反射式超声探伤系统工作性能测试方法JB/T9215—1999 控制射线照相图像质量的方法JB/T9216—1999 控制渗透探伤材料质量的方法JB/T9217—1999 射线照相探伤方法JB/T9218—1999 渗透探伤方法射线检测 Radiographic T esting - RT超声波检测Ultrasonic T esting - UT磁粉检测 Magnetic Particle T esting - MT渗透检测 Liquid Penetrant T esting – PT超声波检测(Ultrasonic Testing)超声波检测也叫超声检测、超声波探伤,是无损检测的一种。

二三级焊接要求及标准

二三级焊接要求及标准

1、一级焊缝不得存在未焊满、根部收缩、咬边和接头不良等缺陷,一级焊缝和二级焊缝不得存在表面气孔、夹渣、裂纹和电弧擦伤等缺陷;

2、二级焊缝的外观质量除应符合本条第一款的要求外,尚应满足下表的有关规定;

3、三级焊缝的外观质量应符合下表有关规定

焊缝质量等级

检测项目

二级

三级

未焊满

≤0.2+0.02t且≤1mm,每100mm长度焊缝内未焊满累积长度≤25mm

3三级焊缝的外观质量应符合下表有关规定焊缝质量等级检测项目二级三级未焊满02002t且1mm每100mm长度焊缝内未焊满累积长度25mm02004t且2mm100mm长度焊缝内未焊满累积长度25mm根部收缩02002t且1mm长度不限02004t且2mm长度不限咬边005t05mm连续长度100mm且焊缝两侧咬边总长10焊缝全长01t且1mm长度不限裂纹不允许允许存在长度5mm的弧坑裂纹电弧擦伤不允许允许存在个别电弧擦伤接头不良缺口深度005t且05mm每1000mm长度焊缝内不得超过1处缺口深度01t且1mm每1000mm长度焊缝内不得超过1处表面气孔不允许每50mm长度焊缝内允许存在直径04t且3mm的气孔2个

≤0.2+0.04t且≤2mm,100mm长度焊缝内未焊满累积长度≤25mm

根部收缩

≤0.2+0.02t且≤1mm,长度不限

≤0.2+0.04t且≤2mm,长度不限

咬边

≤0.05t ≤0.5mm,连续长度≤100mm,且焊缝两侧咬边总长≤10%焊缝全长

≤0.1t且≤1mm,长度不限

裂纹

不允许

允许存在长度≤5mm的弧坑裂纹

电弧擦伤

不允许

允许存在个别电弧擦伤

焊接检验标准

焊接检验标准焊接检验标准⽬录⼀、⽬的2⼆、适⽤范围本公司2三、定义2四、引⽤标准2五、焊缝质量分级3六、检验标准(单位为mm)3本规范由编制,由负责解释。

13⼀、⽬的:指导焊⼯及焊接检验⼈员⼯作,明确检验⽅法,建⽴判定标准,确保产品质量。

适⽤范围:本公司定义:焊接质量(weldingquality)是指焊接产品符合设计技术要求的程度。

焊接质量不仅影响焊接产品的使⽤性能和寿命,更重要的是影响⼈⾝和财产安全;引⽤标准:本标准的尺⼨未注单位皆为mm,未注公差按以下国标IT13级执⾏GB/T1800.3-1998极限与配合标准公差和基本偏差数值表GB/T1800.4-1998极限与配合标准公差等级和孔、轴的极限偏差表GB/1804-2000⼀般公差未注公差的线性和⾓度尺⼨的公差未注形位公差按GB/T1184–1996形状和位置公差未注公差值执⾏。

焊缝质量分级根据缺陷性质和数量将焊缝质量分为4级:Ⅰ级:应⽆裂纹、未熔合、未焊透和条状夹渣;Ⅱ级:应⽆裂纹、未熔合和未焊透;Ⅲ级:应⽆裂纹、未熔合及双⾯焊或加垫板的单⾯焊缝中的未焊透,不加垫板的单⾯焊中的未焊透允许长度按条状夹渣长度Ⅲ级评定(此等级为修理后降级使⽤);Ⅳ级:焊缝缺陷超过Ⅲ级者(直接判废)。

检验标准(单位为mm)1、?焊脚尺⼨:⽬测、焊缝检验尺a、?图纸标有焊脚尺⼨的焊脚公差SPEC+25.0%0.0%(焊脚为10mm时,允许值为10~12.5mm,焊脚尺⼨不允许有负公差)b、?图纸未注焊脚尺⼨:检验⽅法:⽬测、焊缝检验规项⽬图⽰?内容质量等级备注1级2级3级焊脚尺⼨t1=t2母材厚度6以下s≥t-1s≥t-1s≥t-26~9s≥t-2s≥t-2s≥t-312s≥9s≥9s≥619s≥14s≥14s≥1020s≥15s≥15s≥1022s≥16s≥16s≥1125s≥18s≥18s≥1226t以上?以薄钢板厚度为厚度基准,焊缝尺⼨为母材厚度的75%以上,公差取0~+25%?2、?咬边:检验⽅式:⽬测、深度尺项⽬图⽰?内容质量等级备注1级2级3级咬边上下部咬边t≤3.6不允许不允许孤⽴的短的允许a≤0.2+0.05t末端切⼝部分的平滑过渡不视为咬边t≥3.6不允许孤⽴的短的允许a≤0.5孤⽴的短的允许a≤1.0t>3.6单独孤⽴短的允许a≤0.2单独孤⽴短的允许a≤0.5孤⽴的短的a≤1.0?3、?焊缝表⾯⽓孔:检验⽅式:⽬测项⽬图⽰?内容质量等级备注1级2级3级⽓孔针状⽓孔焊缝上⼩的孤⽴的允许Φ1mm⽓孔1个以下焊缝上⼩的孤⽴的允许Φ1mm⽓孔2个以下焊缝上⼩的孤⽴的允许Φ1mm⽓孔3个或Φ2mm⽓孔1个以下对于焊接末端部位除外夹渣⾓焊缝对接焊缝夹渣不允许焊缝上孤⽴的⼩的允许Φ1mm2个以下焊缝上孤⽴的⼩的允许Φ1mm2个以下Φ2mm1个以下对于2个以上的密集⽓孔不允许a、焊缝的概念指的是焊缝从起弧到收弧的距离b、焊缝表⾯连续出现的线状或群集状⽓孔,均判定为不合格4、?焊瘤:检验⽅式:⽬测项⽬图⽰?内容质量等级备注1级2级3级焊瘤ΦΦ≤90°时判定为焊瘤不允许不允许⼩的局部的允许??5、?未焊透:检验⽅式:⽬测适⽤部位:适⽤外观上可进⾏检查的⾓焊缝及对接焊缝末端部位项⽬图⽰?内容质量等级备注1级2级3级未焊透双⾯焊发⽣的未焊透现象不允许不允许孤⽴的⼩的缺陷,缺陷厚度≤0.5?6、背⾯余⾼(烧穿、焊漏):检验⽅式:⽬测项⽬图⽰?内容质量等级备注1级2级3级背⾯余⾼对接接头背⾯余⾼aa≤1+0.1b最⼤不允超过2局部稍⾼允许a≤1+0.15b最⼤不允许超过3局部稍⾼允许a≤1+0.15b最⼤不允许超过43级以上判定为烧穿余⾼对接接头余⾼hh≤1+0.05c最⼤余⾼h≤2,c=10则h≤1.5c=20则h≤2.0h≤1+0.1ch≤3,c=10则h≤2c=20则h≤3h≤1+0.2ch≤3焊缝与母材不能有尖锐夹⾓,修磨或重焊7、?未融合:检验⽅式:⽬测适⽤于从外观上可以检查的部位项⽬图⽰?内容质量等级备注1级2级3级未熔合坡⼝⾯和焊道及焊道之间未融合不允许不允许不允许内部缺陷8、?焊缝裂纹:检验⽅式:⽬测由于母材分层引起的也适⽤于本标准项⽬图⽰?内容质量等级备注1级2级3级裂纹焊接接头内、外部裂纹不允许不允许不允许9、?弧坑:检验⽅式:⽬测弧坑裂纹不允许,需要返修项⽬图⽰?内容质量等级备注1级2级3级弧坑不允许弧坑部的凹陷深度在1mm以下a≤1mm弧坑部的凹陷深度在2mm以下a≤2mm对于对接焊端部,不允许?10、焊缝连接(余⾼):检验⽅式:⽬测、焊缝检验规项⽬图⽰?内容质量等级备注1级2级3级接头缺陷焊缝最⼤厚度差a≤1mma≤2mma≤3mm包括焊缝宽度不均匀11、焊缝形状:检验⽅式:⽬测项⽬图⽰?内容质量等级备注1级2级3级形状缺陷根部凹陷不允许局部浅的允许a≤1mm局部浅的允许a≤1mm余⾼过⼤t≤3.6a≤1+0.1b局部稍⾼允许a≤1+0.15b局部稍⾼允许a≤1+0.2bt>3.6a≤1+0.05b局部稍⾼允许a≤1+0.1b最⼤允许到5mm局部稍⾼允许a≤1+0.2b最⼤允许到5mm未填满t≤3.6不允许局部允许a≤0.1+0.01?t局部允许a≤0.1+0.07?tt>3.6不允许a≤0.2+0.02?t局部允许a≤0 .2+0.04t?12、焊脚不对称:检验⽅式:⽬测适合图纸中标注的等⾓焊缝项⽬图⽰?内容质量等级备注1级2级3级焊脚不对称过⼤的不对称焊脚Z2-Z1≤0.5+0.15aZ2-Z1≤1+0.15a允许局部稍⾼Z2-Z1≤2+0.2允许局部稍⾼A为设计尺⼨?13、飞溅:检验⽅式:⽬测项⽬图⽰?内容质量等级备注1级2级3级飞溅焊接飞溅不允许1、长度≤1000内,⼤⼩≤0.5允许3~5个2、长度≥1000,⼤⼩≤0.5允许6~10个1、长度≤1000内,⼤⼩≤1允许3~5个2、长度≥1000,⼤⼩≤1允许6~10个??14、?错边:检验⽅式:⽬测项⽬图⽰?内容质量等级备注1级2级3级错边双⾯焊接e<0.1te≤2e<0.15te≤3不允许两项均符合单⾯焊接e<0.1te≤2e<0.15te≤2不允许两项均符合T型焊接圆周焊e<0.1te≤1e<0.15te≤2不允许两项均符合15、漏焊:检验⽅式:⽬测与形成部位⽆关,均判为不合格焊接长度不⾜也视为漏焊,判定为不合格16、重复缺陷:检验⽅式:⽬测项⽬图⽰?内容质量等级备注1级2级3级多重缺陷2种缺陷的重复分别确定缺陷等级,并以最差的级别作为缺陷等级3种以上缺陷的重复不允许17、焊缝打磨:检验⽅式:⽬测、⼿摸a、图纸中标注的焊缝打磨?应满⾜图纸要求,由于打磨引起的切⼝打磨过度,母材损伤等,不允许使⽤b、图纸未注焊缝打磨的对于焊缝打磨,原则上不允许,仅允许为了焊缝返修的焊缝母材的打磨项⽬图⽰?内容质量等级备注1级2级3级?弧坑及焊接起始点处的打磨不允许局部打磨痕迹及凹陷允许a≤0.5局部打磨痕迹及凹陷允许a≤1.0?焊缝打磨t≤3.6不允许不允许局部打磨痕迹及凹陷允许a≤0.5?t≥3.6不允许不允许不允许为去除缺陷对母材打磨有不良影响的不允许局部打磨痕允许a≤0.5局部打磨痕迹及凹陷允许a≤1.0⼀般尺⼨公差和形位公差检测⽅法:游标卡尺、⽶尺、⾼度尺、深度尺、直⾓尺、⾓度尺a、线性尺⼨公差b、⾓度尺⼨公差测量时应采⽤⾓度的短边作为基准,其长度可以延长⾄某特定的基准点,在这种情况下,基准点应标注在图纸上。

特种设备焊接工艺评定标准

河南江河起重机有限公司特种设备焊接工艺评定标准编制:日期:审核:日期:批准:日期:河南江河起重机有限公司特种设备焊接工艺标准1、主要内容与适用范围本标准规定了特种设备焊接的基本要求。

本标准适用于焊接、手弧焊、埋弧焊、气体保护焊、电渣焊焊接的特种设备。

2、焊接材料2.1 焊接材料包括焊条、焊丝、焊剂、气体保护焊、电渣焊焊接的钢制压力容器。

2.2 焊接材料选用原则应根据板材的化学成分、力学性能、焊接性能结合特种设备的结构特点和使用条件综合考虑选用焊接材料,必要时通过试验确定。

焊缝金属的性能应高于或等于相应板材标准规定值的下限或满足图样规定的技术要求。

对各类钢材的焊缝金属要求如下:2.2.1 相同钢号相焊的焊缝金属。

2.2.1.1 碳素钢、碳锰低合金钢的焊缝金属应保证力学性能,且需控制抗拉度上限。

2.2.1.2 相低合金钢的焊缝金属应保证化学成分和力学性能,且需控制抗拉强度上限。

2.2.1.3 低温用低合金钢的焊缝金属应保证力学性能,特别应保证夏比(V型)低温冲击韧性。

2.2.1.4 高合金钢的焊缝金属应保证力学性能和耐腐蚀性能。

2.2.1.5 不锈钢复合钢板基层的焊缝金属应保证力学性能,且需控制抗拉强度的上限;复层的焊缝金属应保证耐腐蚀性能,当有力学性能要求时还应保证力学性能。

复层焊缝与基层焊缝,以及复层焊缝与基层钢板交界处推荐采用过渡层。

2.2.2 不同钢号相焊的焊缝金属2.2.2.1 不同钢号的碳素钢、低合金钢之间的焊缝金属应保证力学性能。

推荐采用与强度级别较低的板材相匹配的焊接材料。

2.2.2.2 碳素钢、低合金钢与奥氏体高合金钢之间的焊缝金属应保证抗裂性能,推荐采用铬镍含量较奥氏体高合金钢板材高的焊接材料。

2.3 焊接材料必须有产品质量证明书,并符合相应标准的规定,且满足图样的技术要求,进厂时按有关质保体系规定验收或复验,合格后方准使用。

3、焊接工艺评定和焊工3.1 施焊下列各类焊缝的焊接工艺必须按JB4708-92《钢制压力容器焊接工艺评定》标准评定合格。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

GB/T 983-2012GB/T 3965-2012 GB/T 5117-2012 GB/T 5118-2012 GB/T 19869.2-2012 GB/T 28770-2012 GB/T 28771-2012 JB/T 4291-1999JB/T 5101-1991JB/T 5104-1991JB/T 6043-1992JB/T 6044-1992JB/T 6045-1992JB/T 6046-1992JB/T 6104-1992JB/T 6173-1992JB/T 6963-1993JB/T 6964-1993JB/T 6965-1993JB/T 6966-1993JB/T 6967-1993JB/T 6968-1993JB/T 6969-1993JB/T 6970-1993JB/T 7436-1994JB/T 7437-1994JB/T 7438-1994JB/T 7520.1-1994 JB/T 7520.2-1994 JB/T 7520.3-1994 JB/T 7520.4-1994 JB/T 7520.5-1994 JB/T 7520.6-1994 JB/T 7524-1994JB/T 7716-1995JB/T 7717-1995JB/T 7853-1995JB/T 7948.1-1999 JB/T 7948.2-1999 JB/T 7948.3-1999 JB/T 7948.4-1999 JB/T 7948.5-1999 JB/T 7948.6-1999 JB/T 7948.7-1999 JB/T 7948.8-1999 JB/T 7948.9-1999 JB/T 7948.10-1999 JB/T 7948.11-1999 JB/T 7948.12-1999 JB/T 7949-1999JB/T 7950-1999JB/T 8423-1996JB/T 8833-2001JB/T 9185-1999JB/T 9186-1999JB/T 9187-1999JB/T 10045.1-1999 JB/T 10045.2-1999 JB/T 10045.3-1999 JB/T 10045.4-1999 JB/T 10045.5-1999 JB/T 10248-2001 JB/T 10375-2002 JB/T 3168.1-1999 JB/T 3168.2-1999 JB/T 3168.3-1999 JB/T 3223-1996JB 8795-1998JB/T 4251-1999 HGJ 222-1992HGJ 223-1992GB/T 16957-1997 GB 9448-1999GB/T 10045-2001 GB/T 12470-2003 GB/T 13679-1992 GB/T 15169-2003 GB/T 16672-1996GB/T 17854-1999 GB/T 18591-2001 GB/T 19418-2003 GB/T 19419-2003 GB/T 984-2001 GB 2649-1989GB/T 3375-1994 GB/T 3669-2001 GB/T 3670-1995 GB/T 5293-1999 GB/T 6208-1995 QB/T 1588.1-1992 QB/T 1588.2-1992 DL/T 541-1994 DL/T 542-1994 DL/T 868-2004 DL/T 695-1999 DL/T 753-2001 DL/T 754-2001 SD 339-1989HB 459-2004HB 462.1-1984 HB 462.2-1984 HB 462.3-1984 HB 462.4-1984 HB 5135-2000HB 5276-1984HB 5282-1984HB 5299-1996HB 5376-1987HB 5427-1989HB 5484-1991HB 5499-1992HB 6737-1993HB 7608-1998HB/Z 77-1984HB/Z 78-1984HB/Z 119-1987 HB/Z 120-1987 HB/Z 145-1989 HB/Z 160-1990HB/Z 198-1991HB/Z 238-1993HB/Z 5134-2000 GB/T 19805-2005 GB/T 3323-2005 GB/T 19804-2005 GB/T 5185-2005 GB/T 19866-2005 GB/T 19868.2-2005 GB/T 19868.4-2005 GB/T 19868.1-2005 GB/T 19867.1-2005 GB/T 19868.3-2005 GB/T 19869.1-2005 GB/T 6417.2-2005 GB/T 6417.1-2005 GB/T 10044-2006 GB/T 20422-2006 CECS 70-1994 CECS 71-1994EJ/T 472-1999EJ/T 1064-1998 HB 5133-1979HB/Z 5128-1979 HB/Z 5132-1979 JGJ/T 27-2001Q/CNPC 39-2002Q/CNPC 78-2002 QJ 1666-1995QJ 1289-1995QJ 175-1993QJ 1842-1995QJ 2048-1991QJ 814-1993QJ 2205-1995QJ 2206-1991QJ 2651-1994QJ 2695-1995QJ 2697-1995QJ 3196-2004TB/T 2446-1993TB/T 1580-1995 WJ 2554-2000WJ 2613-2003YB/T 9259-1998 YS/T 380-1994YS/T 93-1996HJ/T 234-2006SL 36-2006QJ 3251-2005QJ 3252-2005WJ/Z 113-2005WJ 1337-2005SY/T 4112-2007JB/T 5000.3-2007 GB/T 19867.2-2008 GB/T 19867.3-2008 GB/T 19867.4-2008 GB/T 19867.5-2008 GB/T 2650-2008 GB/T 2651-2008 GB/T 2652-2008 GB/T 2653-2008 GB/T 2654-2008 GB/T 9460-2008 GB/T 10858-2008 GB/T 13814-2008 GB/T 985.1-2008 GB/T 985.2-2008 GB/T 985.3-2008 GB/T 985.4-2008 GB/T 10046-2008 GB/T 11363-2008 GB/T 11364-2008 DL/T 1097-2008 GB/T 22085.1-2008 GB/T 22085.2-2008 GB/T 324-2008GB/T 1954-2008 GB/T 6418-2008 GB/T 8110-2008 GB/T 10859-2008GB/T 13815-2008 GB/T 15620-2008 GB/T 15829-2008 GB/T 17493-2008 GB/T 22086-2008 GB/T 22087-2008 HB 462-2008GB 50468-2008GB/T 12467.1-2009 GB/T 12467.2-2009 GB/T 12467.3-2009 GB/T 12467.4-2009 GB/T 12467.5-2009 GB/T 24598-2009 JB/T 11062-2010JB/T 11063-2010 GB/T 25773-2010 GB/T 25774.1-2010 GB/T 25774.3-2010 GB/T 25775-2010 GB/T 25776-2010 GB/T 25777-2010 GB/T 25778-2010 DL/T 819-2010JB/T 5102-2011JB/T 11084-2011JB/T 11085-2011 GB/T 26951-2011 GB/T 26952-2011 GB/T 26953-2011 GB/T 26954-2011 GB/T 26955-2011 GB/T 26956-2011 GB/T 26957-2011 GB/T 27551-2011 GB/T 27552-2011中国国家标准分类目录之不锈钢焊条熔敷金属中扩散氢测定方法非合金钢及细晶粒钢焊条热强钢焊条铝及铝合金的焊接工艺评定试验软钎料试验方法型钢自动化焊接装备焊接接头裂纹张开位移(COD)试验方法气割机用割炬焊接接头脆性破坏的评定金属电阻焊接头缺陷分类焊接接头疲劳裂纹扩展速率 侧槽试验方法硬钎焊用钎剂碳钢、低合金钢焊接构件 焊后热处理方法摇臂仿形气割机水溶性有机助焊剂钢制件熔化焊工艺评定特细碳钢焊条焊接操作机钎缝外观质量 评定方法电渣焊通用技术条件便携式微型焊炬射吸式焊炬射吸式割炬小车式气割机干式回火保险器空气等离子弧切割机磷铜钎料化学分析方法 EDTA容量法测定铜量磷铜钎料化学分析方法 氯化银重量法测定银量磷铜钎料化学分析方法 钒钼酸光度法测定磷量磷铜钎料化学分析方法 碘化钾光度法测定锑量磷铜钎料化学分析方法 次磷酸盐还原容量法测定锡量磷铜钎料化学分析方法 丁二酮肟光度法测定镍量建筑钢结构焊缝超声波探伤焊接接头 四点弯曲疲劳试验方法焊接接头 ECO试验方法铬镍奥氏体不锈钢焊缝金属中铁素体数的测量等压式焊炬、割炬熔炼焊剂化学分析方法 重量法测定二氧化硅量熔炼焊剂化学分析方法 电位滴定法测定氧化锰量熔炼焊剂化学分析方法 高锰酸盐光度法测定氧化锰量熔炼焊剂化学分析方法 EDTA 容量法测定氧化钙、氧化镁量熔炼焊剂化学分析方法 磺基水杨酸光度法测定氧化铁量熔炼焊剂化学分析方法 热解法测定氟化钙量熔炼焊剂化学分析方法 氟氯化铅-EDTA 容量法测定氟化钙量熔炼焊剂化学分析方法 钼蓝光度法测定磷量熔炼焊剂化学分析方法 火焰光度法测定氧化钠、氧化钾量熔炼焊剂化学分析方法 燃烧-库仑法测定碳量熔炼焊剂化学分析方法 燃烧-碘量法测定硫量熔炼焊剂化学分析方法 EDTA 容量法测定氧化钙、氧化镁量钢结构焊缝 外形尺寸快速割嘴电焊条焊接工艺性能评定方法焊接变位机钨极惰性气体保护焊工艺方法二氧化碳气体保护焊工艺规程焊接滚轮架热切割 方法和分类热切割 术语和定义热切割 气割质量和尺寸偏差热切割 等离子弧切割质量和尺寸偏差热切割 气割表面质量样板汽油切割机焊接构件振动时效工艺 参数选喷焊合金粉末 技术条件喷焊合金粉末 硬度、粒度测定喷焊合金粉末 化学成分分析方法焊接材料质量管理规程水电解氢氧发生器摩擦焊 通用技术条件铝及铝合金焊接技术规程铜及铜合金焊接及钎焊技术规程复合钢板焊接接头力学性能试验方法焊接与切割安全碳钢药芯焊丝埋弧焊用低合金钢焊丝和焊剂锰基钎料钢熔化焊焊工技能评定焊缝--工作位置--倾角和转角的定义不锈钢药芯焊丝埋弧焊用不锈钢焊丝和焊剂焊接 预热温度、道间温度及预热维持温度的测量指南钢的弧焊接头 缺陷质量分级指南焊接管理任务与职责堆焊焊条焊接接头机械性能试验取样方法焊接术语铝及铝合金焊条铜及铜合金焊条埋弧焊用碳钢焊丝和焊剂钎料型号表示方法轻工机械焊接件通用技术条件轻工机械切削加工件通用技术条件钢熔化焊角焊缝射线照相方法和质量分级钢熔化焊T形接头角焊缝超声波检验方法和质量分级焊接工艺评定规程电站钢制对焊管件汽轮机铸钢件补焊技术导则铝母线焊接技术规程钛材管板焊接技术规程航空用结构钢焊条规范HTB-1焊条技术条件HTB-2焊条技术条件HTG-1焊条技术条件HTG-2焊条技术条件结构钢和不锈钢熔焊接头质量检验铝合金电阻点焊和缝焊质量检验结构钢和不锈钢电阻点焊和缝焊质量检验航空工业手工熔焊焊工技术考核钛及钛合金钨极氩弧焊质量检验钛及钛合金电阻点焊和缝焊质量检验钛及钛合金电子束焊接质量检验HGH150和HGH533合金冷拉焊丝高温合金电阻点焊和缝焊质量检验高温合金、不锈钢真空电子束焊接质量检验铝合金电阻点焊和缝焊工艺结构钢和不锈钢电阻点焊和缝焊工艺铝及铝合金熔焊工艺钛及钛合金钨极氩弧焊工艺钛及钛合金电阻点焊和缝焊工艺铸造铝合金熔炼高温合金钨极氩弧焊工艺钛及钛合金电子束焊接工艺高温合金电阻点焊和缝焊工艺结构钢和不锈钢熔焊工艺焊接操作工 技能评定金属熔化焊焊接接头射线照相焊接结构的一般尺寸公差和形位公差焊接及相关工艺方法代号焊接工艺规程及评定的一般原则基于焊接经验的工艺评定基于预生产焊接试验的工艺评定基于试验焊接材料的工艺评定电弧焊焊接工艺规程基于标准焊接规程的工艺评定钢、镍及镍合金的焊接工艺评定试验金属压力焊接头缺欠分类及说明金属熔化焊接头缺欠分类及说明铸铁焊条及焊丝无铅钎料建筑安装工程金属熔化焊焊缝射线照相检测标准工程建设施工现场焊接目视检验规范压水堆核电厂燃料组件定位格架用600号镍基钎料技术条件铝及铝合金焊接技术条件30CrMnSiNi2A钢熔焊接头质量检查铝及铝合金点焊、滚焊前表面准备(氟化钠-硫酸法)30CrMnSiNi2A钢熔焊工艺钢筋焊接接头试验方法标准立式圆筒形钢制储罐倒装法施工自动焊工艺规程管道下向焊接工艺规程钛及钛合金熔焊技术条件结构钢、不锈钢电阻点、缝焊技术条件超高强度钢熔焊通用技术条件结构钢、不锈钢熔焊技术条件电火花数控线切割通用工艺规范碳素钢铸件补焊通用技术条件铝合金电阻点、缝焊技术条件铝合金电阻点 缝焊工艺真空封口接头钛及钛合金电阻点、缝焊技术条件镁合金熔焊技术条件焊前准备及焊后处理要求机车车辆耐候钢焊接技术条件钢轨组合辙叉堆焊技术条件新造机车车辆焊接技术条件航空炸弹铝及铝合金焊接要求兵器铝合金焊接技术要求冶金工程建设焊工考试规程(附条文说明)电真空器件用焊料膏状软钎料规范环境标志产品技术要求 金属焊割气水工金属结构焊接通用技术条件铜及铜合金与钢真空扩散焊接技术要求航天弹(箭)体叉形环焊接结构X射线照相检验方法枪械钎焊技术条件枪械焊接技术条件石油天然气钢质管道对接环焊缝全自动超声波检测试块重型机械通用技术条件 第3部分:焊接件气焊焊接工艺规程电子束焊接工艺规程激光焊接工艺规程电阻焊焊接工艺规程焊接接头冲击试验方法焊接接头拉伸试验方法焊缝及熔敷金属拉伸试验方法焊接接头弯曲试验方法焊接接头硬度试验方法铜及铜合金焊丝铝及铝合金焊丝镍及镍合金焊条气焊、焊条电弧焊、气体保护焊和高能束焊的推荐坡口埋弧焊的推荐坡口铝及铝合金气体保护焊的推荐坡口复合钢的推荐坡口银钎料钎焊接头强度试验方法钎料润湿性试验方法火电厂凝汽器管板焊接技术规程电子束及激光焊接接头 缺欠质量分级指南 第1部分:钢电子束及激光焊接接头 缺欠质量分级指南 第2部分:铝及铝合金焊缝符号表示法铬镍奥氏体不锈钢焊缝铁素体含量测量方法铜基钎料气体保护电弧焊用碳钢、低合金钢焊丝镍基钎料铝基钎料镍及镍合金焊丝软钎剂 分类与性能要求低合金钢药芯焊丝铝及铝合金弧焊推荐工艺铝及铝合金的弧焊接头 缺欠质量分级指南航空用不锈钢及高温合金焊条规范焊管工艺设计规范金属材料熔焊质量要求 第1部分:质量要求相应等级的选择准则金属材料熔焊质量要求 第2部分:完整质量要求金属材料熔焊质量要求 第3部分:一般质量要求金属材料熔焊质量要求 第4部分:基本质量要求金属材料熔焊质量要求 第5部分:满足质量要求应依据的标准文件铝及铝合金熔化焊焊工技能评定电子束焊接工艺指南激光焊接工艺指南燃气机熔化焊技术规范焊接材料的检验 第1部分:钢、镍及镍合金熔敷金属力学性能试样的制备及检验焊接材料的检验 第3部分:T型接头角焊缝试样的制备及检验焊接材料供货技术条件 产品类型、尺寸、公差和标志焊接材料焊接工艺性能评定方法焊接材料熔敷金属化学分析试样制备方法焊接材料采购指南火力发电厂焊接热处理技术规程坐标式切割机不锈钢和低碳钢A-TIG焊活性剂振动焊接工艺参数选择及技术要求焊缝无损检测 磁粉检测焊缝无损检测 焊缝磁粉检测 验收等级焊缝无损检测 焊缝渗透检测 验收等级焊缝无损检测 基于复平面分析的焊缝涡流检测金属材料焊缝破坏性试验 焊缝宏观和微观检验金属材料焊缝破坏性试验 宏观和微观检验用侵蚀剂金属材料焊缝破坏性试验 十字形接头和搭接接头拉伸试验方法金属材料焊缝破坏性试验 断裂试验金属材料焊缝破坏性试验 焊接接头显微硬度试验现行2013-3-1现行2013-3-1现行2013-3-1现行2013-3-1现行2013-3-1现行2013-3-1现行2013-3-1废止2000-1-1现行1992-7-1废止1992-7-1废止1993-7-1废止1993-7-1现行1993-7-1现行1993-7-1现行1993-1-1现行1993-1-1废止1994-7-1废止1994-7-1现行1994-7-1废止1994-7-1现行1994-7-1废止1994-7-1现行1994-7-1现行1994-7-1现行1995-7-1现行1995-7-1现行1995-7-1现行1995-10-1现行1995-10-1现行1995-10-1现行1995-10-1现行1995-10-1现行1995-10-1废止1995-10-1废止1996-1-1废止1996-1-1废止1996-7-1现行2000-1-1现行2000-1-1现行2000-1-1现行2000-1-1现行2000-1-1现行2000-1-1现行2000-1-1现行2000-1-1现行2000-1-1现行2000-1-1现行2000-1-1现行2000-1-1废止2000-1-1现行2000-1-1现行1997-7-1现行2001-10-1现行2000-1-1现行2000-1-1现行2000-1-1现行2000-1-1现行2000-1-1现行2000-1-1现行2000-1-1现行2000-1-1现行2001-10-1现行2003-4-1现行2000-1-1现行2000-1-1现行2000-1-1现行1997-7-1现行1998-12-1现行2000-1-1现行1996-3-1现行1996-3-1现行1998-6-1现行2000-5-1现行2002-6-1现行2003-11-28现行1993-10-1现行2004-6-1现行1997-7-1现行2000-3-1现行2002-6-1现行2004-6-1现行2004-6-1现行2002-6-1废止1990-1-1现行1995-5-1现行2002-6-1现行1996-5-1现行2000-3-1废止1996-5-1现行1993-4-1现行1993-4-1现行1994-10-1现行1994-10-1现行2004-6-1现行2000-7-1现行2001-7-1现行2001-7-1现行1992-12-1现行2004-6-1现行1985-5-1现行1985-5-1现行1985-5-1现行1985-5-1现行2001-1-1现行1984-7-1现行1984-7-1现行1997-1-1现行1987-10-1现行1989-12-1现行1991-10-1现行1992-10-1现行1994-3-1现行1998-7-1现行1984-7-1现行1984-7-1现行1987-10-1现行1987-10-1现行1989-12-1现行1990-12-1现行1991-10-1现行1994-3-1现行2001-1-1现行2005-12-1现行2006-1-1现行2005-12-1现行2006-4-1现行2006-4-1现行2006-4-1现行2005-4-1现行2006-4-1现行2006-4-1现行2006-4-1现行2006-4-1现行2006-4-1现行2006-4-1现行2006-9-1现行2007-1-1现行1993-3-1现行1993-3-1现行1999-10-1现行1998-9-1现行1978-12-1现行1980-6-1现行1980-10-1现行2002-3-1现行2002-6-1现行2002-7-8现行1995-3-1现行1995-3-1现行1994-1-1现行1995-3-1现行1991-12-1现行1994-1-1现行1995-3-1现行1991-9-1现行1995-1-1现行1995-3-1现行1995-3-1现行2003-12-1现行1994-7-1现行1997-1-1现行2001-6-1现行2003-12-1现行1998-10-1废止1993-1-1现行1997-5-1现行2006-3-1现行2006-4-1现行2006-5-1现行2006-5-1现行2005-7-1现行2005-7-1现行2008-3-1现行2008-2-1现行2008-9-1现行2008-9-1现行2008-9-1现行2008-9-1现行2008-9-1现行2008-9-1现行2008-9-1现行2008-9-1现行2008-9-1现行2008-10-1现行2008-10-1现行2008-10-1现行2008-9-1现行2008-9-1现行2008-9-1现行2008-9-1现行2008-11-1现行2008-11-1现行2008-11-1现行2008-11-1现行2009-1-1现行2009-1-1现行2009-1-1现行2009-1-1现行2009-1-1现行2009-1-1现行2009-1-1现行2009-1-1现行2009-1-1现行2009-1-1现行2009-1-1现行2009-1-1现行现行2009-7-1现行2010-4-1现行2010-4-1现行2010-4-1现行2010-4-1现行2010-4-1现行2010-4-1现行2010-10-1现行2010-10-1现行2011-6-1现行2011-6-1现行2011-6-1现行2011-6-1现行2011-6-1现行2011-6-1现行2011-6-1现行2011-5-1现行2011-11-1现行2011-11-1现行2011-11-1现行2012-3-1现行2012-3-1现行2012-3-1现行2012-3-1现行2012-3-1现行2012-3-1现行2012-3-1现行2012-6-1现行2012-6-1。