鲁奇炉宽馏分煤焦油加氢改质工艺研究

鲁奇气化炉的改进技术及措施

鲁奇气化炉的改进技术及措施【摘要】气化床层自上而下分干燥、干馏、还原、氧化和灰渣等层,产品煤气经热回收和除油,含有约10%~12%的甲烷和不饱和烃,适宜作城市煤气。

粗煤气经烃类分离和蒸汽转化后可作合成气,但流程长,技术经济指标差,对低温焦油及含酚废水的处理难度较大,环保问题不易解决。

鉴于此,本文主要探讨鲁奇气化炉的改进技术及措施。

【关键词】鲁奇气化炉;改进技术;处理鲁奇碎煤加压气化技术是20世纪30年代由联邦德国鲁奇公司开发的,属第一代煤气化工艺,技术成熟可靠,是目前世界上建厂数量最多的煤气化技术。

正在运行中的气化炉达数百台,主要用于生产城市煤气和合成原料气。

德国Lurgi 加压气化炉压力2.5~4.0MPa,气化反应温度800~900℃,固态排渣,以小块煤(对入炉煤粒度要求是6mm以上,其中13mm以上占87%,6~13mm占13%)原料、蒸汽一氧连续送风制取中热值煤气。

1 鲁奇气化炉的技术特点鲁奇炉的技术特点有以下几方面:(1)鲁奇碎煤气化技术系固定床气化,固态排渣,适宜弱黏结性碎煤(5~50mm)。

(2)生产能力大。

自工业化以来,单炉生产能力持续增长。

例如,1954年在南非沙索尔建立的10台内径为3.72m的气化炉,其产气能力为1.53×104m3/(h·台);而1966年建设的3台,产气能力为2.36×104m3/(h·台);到1977年所建的13台气化炉,平均产气能力则达2.8×10tms/(h·台)。

这种持续增长,主要是靠操作的不断改进。

(3)气化炉结构复杂,炉内设有破黏和煤分布器、炉篦等转动设备,制造和维修费用大。

(4)入炉煤必须是块煤,原料来源受一定限制。

(5)出炉煤气中含焦油、酚等,污水处理和煤气净化工艺复杂、流程长、设备多,炉渣含碳5%左右。

通过扩大炉径和增设破黏装置后,提高了气化强度和煤种适应性。

煤种涉及到次烟煤、褐煤、贫煤,用途为F~T合成、天然气、城市煤气、合成氨,气化能力8000~100000m3/h,气化炉内径最大5.0m,装置总规模1100~11600t/d。

浅谈煤焦油加氢预处理问题分析及优化措施

浅谈煤焦油加氢预处理问题分析及优化措施我国经济的快速发展,人们生活水平的提高,对于能源需求与日俱增,我国能源消耗量正在不断增大,石油作为主要的生产所用能源,因为国内石油能源的不足,很多石油是从国外进口而来,为了缓解我国石油能源紧张的情况,探索燃料油生产技术很有必要。

当前,从中低温煤焦油中通过加氢制作燃料油的技术工艺已经实现了成功的尝试和应用,这种技术工艺能够有效提供燃料油,且成本更低,更环保,值得推广使用。

标签:煤焦油加氢预处理问题;优化措施引言经济的快速发展使我国各行业有了新的发展空间。

煤焦油加氢精制裂化工艺是将煤焦油切割为小于480℃煤焦油馏分和大于480℃的煤沥青。

小于480℃的煤焦油馏分进行加氢处理以生产轻重芳烃,煤沥青可用于调合重质燃料油或生产改质沥青。

1 油水分离优化设计煤焦油原料在进装置前都需要脱除水。

煤焦油中含有水有几方面的危害,一是引起加热炉操作波动,另外水气化需要消耗燃料增加能耗;二是原料中大量水气化后引起装置压力变化,恶化各控制回路;三是对催化剂造成危害,高温操作的催化剂如果长时间接触水分,容易引起催化剂表面活性金属组分的老化聚结,催化剂颗粒发生粉化,堵塞反应器。

煤焦油脱水可以通过罐区沉降切水、离心机脱水、常压塔蒸馏脱水,具体过程如下。

(1)罐区沉降切水。

煤焦油初次脱水应在煤焦油原料罐区进行,可分为原料油中水的沉降和脱除两个过程。

为了脱水,煤焦油罐采用三个,一个用于接收油,第二个进行水、於渣的沉降并脱除,第三个出料,原料从此罐进入装置。

(2)进装置离心机,进行离心分离,脱除煤焦油中的水。

(3)煤焦油进入常压塔,通过蒸馏水和轻油进入常压塔顶油水分离罐,通过沉降分离出来。

由于煤焦油与水的密度很接近,罐区脱水及通过离心机效果很差,通过常压脱水,常压塔顶分离罐轻油和水的密度非常接近,油水在常压塔顶分离罐分不出来。

在常压塔顶部注入煤焦油加氢产生稳定塔分离出的间隔烃,能有效降低塔顶分离罐的轻油密度,密度从920kg/m3降到790kg/m3,油水能完全分离,并增加一油水分离罐。

鲁奇工艺调研报告

鲁奇碎煤加压气化生产合成氨工艺调研报告●煤种适应性●鲁奇工艺及消耗定额●投资情况●初步结论及建议一、鲁奇炉的适应性煤种煤气化技术是由煤种决定的,从渭河化肥厂和天脊化肥厂的运行历史看,煤气化技术的好坏,取决于煤质的适应性。

可以说,成也是煤,败也是煤。

渭化由华亭煤取代黄陵煤后,装置才趋于稳定运行;天脊的鲁奇炉也是将洗精煤代替原贫瘦煤后,方步入正常轨道。

必须依据所拥有的(直接或间接)煤资源的煤质情况,来选择比较适合的煤气化技术。

从天脊煤化集团的调研看,鲁奇炉工艺对原料适应范围广,除黏结性较强的烟煤外,从褐煤到无烟煤均可气化。

⑴对煤的粒度要求一般加压气化要求入炉煤的粒度最大与最小之间的粒径比为5,在低负荷生产时可放宽到8。

最小粒度一般应大于6mm,最大粒度应控制在50mm以下。

⑵原料煤中水分含量不能太少,褐煤最大临界水分含量为34%,其它煤种应低于该数值,以保证气化的正常进行。

⑶煤中灰分含量对气化反应一般影响不大,鲁奇炉可气化灰分高达50%的煤,但依据经验,一般加压气化用煤的灰分在19%以下较为经济。

⑷由于鲁奇炉属于固态排渣移动床气化,一般要求灰熔点越高越好,最好高于1500℃。

⑸煤的黏结性对气化影响较大,根据实验及鲁奇公司的经验,加压气化煤种的自由膨胀系数一般应小于1,若自由膨胀系数大于1,则应在炉内上部设置搅拌装置;但自由膨胀系数不能大于7,鲁奇加压气化炉适应煤种为自由膨胀系数小于7的弱黏结性或不黏结性煤,对于黏结性较强的烟煤不适合于鲁奇加压气化炉。

天脊煤化使用的是本地王庄煤矿的低挥发分煤(贫瘦煤),其有关数据如下:①粒度分析供给气化炉的煤正常粒度范围为4~50mm,粒度分布为:②工业分析(分析基)③元素分析(无水无灰基)④干馏试验(无水无灰基)液态烃(重量%) 2.5热解水 1.8焦91.1干馏气+损失 4.6⑤灰熔点⑥灰分分析⑦自由膨胀指数,结焦指数自由膨胀指数(Fsi) 3结焦指数13二、鲁奇生产合成氨工艺及消耗定额现鲁奇炉已工业化有三代炉型。

鲁奇炉宽馏分煤焦油加氢改质工艺研究

解放 军化肥厂 鲁 奇炉副产 的 宽馏 分煤 焦油进 行 了加 氢改质 的工 艺研 究. 结果表 明 , 反应 压 力、 温度 、 空速和 氢 油比等参数 对煤 焦 油加 氢 改质的 影响显 著 , 并在 反 应压 力 1 . a 温度 3 0℃, 2 0MP , 6 液时 空

速 1 0h 和 氢 油 比 12 0 :1的 优 化 条 件 下 通 过 加 氢 改 质 和 产 品 分 馏 , 以 获 得 约 9 的 小 于 . 0 可 1O ℃ 石 脑 油 馏 分 、 8 的 1 0℃ ~ 3 0 ℃ 柴 油 馏 分 和 1 大 于 3 0℃ 尾 油 馏 分 . 6 7 6 5 3 5 实验 装 置 连 续 运

4 — Pr r a t r 5 — Re c o ; — — Ga —i ud — e co ; — atr6 s l i q

s p r t r 7 — P o c a e a ao : — r du tt nk

业应用 的先 例. 文 采用 自制 的不 同性 质 的加 氢 催 本 化剂组 合对 云南解 化鲁奇 炉 副产 的宽 馏分煤 焦油 进 行 了加 氢改质 的工 艺研究 , 取得 了较好 的效 果.

实验所 用 的宽馏分 煤焦 油原料 为云南 解化采 用

煤 是我 国的 主要 化石 能 源 , 主导 地位 在 今后 其 鲁奇三 段炉 法褐煤 干馏 得 到 的副 产 品 , 于 中低 温 属 煤焦 油 . 焦 油加 氢 改 质 专 用 催 化 剂 组 合 HP 1 , 煤 一0 HDD 1 D 一0 - , C 2 1和 D 一0 催化 剂均 为 自主 开发. C31

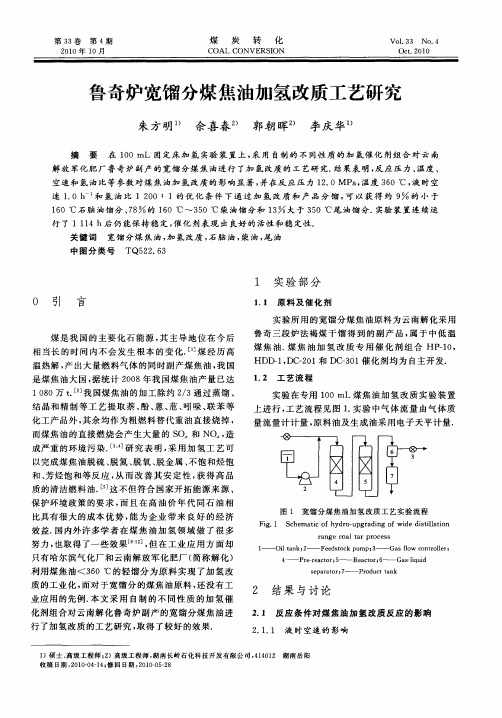

实 验在专 用 1 0mL煤 焦油 加氢 改 质实 验装 置 0 上进 行 , 工艺 流程见 图 1 实 验 中气体 流 量 由气体 质 . 量 流量计 计量 , 原料油 及生 成油采 用 电子 天平计 量.

典型煤焦油加氢工艺对比分析

典型煤焦油加氢工艺对比分析发布时间:2021-07-23T16:51:37.673Z 来源:《科学与技术》2021年第29卷3月第8期作者:傅仰帅徐文静王芳崔联涛侯西涛[导读] 煤焦油具有干点高、沥青质和胶质含量高、馏程宽、傅仰帅徐文静王芳崔联涛侯西涛山东荣信集团有限公司山东省济宁市 273500摘要:煤焦油具有干点高、沥青质和胶质含量高、馏程宽、机械杂质含量大等特点,现如今有五种典型的煤焦油加氢工艺广泛应用在工业中。

本文将主要对这五种煤焦油加氢工艺进行对比分析,希望可以为实现全馏分煤焦油的完全转化提供参考。

关键词:煤焦油加氢工艺;对比分析煤焦油是煤炭在热解和干馏过程中得到的液体产品,早在上世纪之初就有学者对煤焦油进行了加氢研究,并且成为二战期间石油短缺国家的主要燃油原料。

在第二次世界大战结束以后,随着石油资源的大量开采,煤焦油加氢工艺日益成熟,并且逐渐朝向精细化提取方向发展。

随着世界经济形势的不断变革,石油资源日渐紧缺,煤焦油加氢技术再次成为了科学家的研究热点,我国具有富煤少油的资源特征,因此对我国的作用与意义尤为明显。

一、煤焦油性质煤焦油是一种碳氢化合物的复杂混合物,具有极高的芳香度,绝大多数为带侧链或不带侧链的多环、稠环化合物和硫、氧、氮的杂环化合物,同时含有少量的不饱和烃、脂肪烃和环烷烃,有时还会夹带一些粒径在20以下的焦尘、煤尘和热解炭。

因为在煤焦油中存在着颗粒极细的焦粉,所以水分通常会和油形成稳定的乳化液。

根据不同的热解温度,煤焦油又被划分为高温、中温、中低温以及低温煤焦油,不同热解温度的煤焦油具有不同的性质。

通常情况来说,在加氢过程中,高沸程馏分具有一定的加氢裂化困难,煤焦油中的沥青质和胶质能够产生较大放热,所以容易导致催化剂床层局部温度过高,而且金属化合物和硫、氮、氧的化合物含量过高,也会对催化剂的使用寿命产生严重影响。

与此同时,分布在煤焦油中的粒径小于10的煤尘、焦尘和热解炭无法通过过滤器去除,这些颗粒最后会全部集中在催化剂床层上,会升高反应器的压降。

煤焦油加氢工艺流程和技术水平汇总

煤焦油加氢工艺流程和技术水平汇总工艺流程简述:装置主要包括原料预分馏部分(脱水和切尾、反应部分和分馏部分。

1、原料预分馏部分从罐区来的原料油经原料油过滤器除去≥25μ的固体颗粒,与预分馏塔顶汽换热升温后,与预分馏塔中段回流液换热升温,然后与预分馏塔底重油换热升温,最后经预分馏塔进料加热炉加热至~180℃进入原料油预分馏塔(脱水,塔顶汽经冷凝后进入预分馏塔顶回流罐并分离为汽油和含油污水,一部分汽油作塔顶回流使用,一部分汽油作加氢单元原料使用;预分馏塔(脱水的拔头油由塔底排出,再经过换热和加热炉加热达到~360℃后进入预分馏塔(切尾,预分馏塔(切尾底重油,作为沥青出装置,而其他馏出馏分混合后作加氢单元原料使用。

2、反应部分经过预处理后的煤焦油进入加氢原料油缓冲罐,原料油缓冲罐用燃料气气封。

自原料油缓冲罐来的原料油经加氢进料泵增压后,在流量控制下与混合氢混合,经反应流出物/反应进料换热器换热后,然后经反应进料加热炉加热至反应所需温度,进入加氢改质反应器。

装置共有三台反应器,各设一个催化剂床层,反应器间设有注急冷氢设施。

自反应器出来的反应流出物经反应流出物/反应进料换热器、反应流出物/低分油换热器、反应流出物/反应进料换热器依次与反应进料、低分油、反应进料换热,然后经反应流出物空冷器及水冷器冷却至45℃,进入高压分离器。

为了防止反应流出物中的铵盐在低温部位析出,通过注水泵将冲洗水注到反应流出物空冷器上游侧的管道中。

冷却后的反应流出物在高压分离器中进行油、气、水三相分离。

高分气(循环氢经循环氢压缩机入口分液罐分液后,进入循环氢压缩机升压,然后分两路:一路作为急冷氢进反应器;一路与来自新氢压缩机的新氢混合,混合氢与原料油混合作为反应进料。

含硫、含氨污水自高压分离器底部排出至酸性水汽提装置处理。

高分油相在液位控制下经减压调节阀进入低压分离器,其闪蒸气体排至工厂燃料气管网。

低分油经精制柴油/低分油换热器和反应流出物/低分油换热器分别与精制柴油、反应流出物换热后进入分馏塔。

中低温煤焦油馏分油加氢转化工艺研究

中低温煤焦油馏分油加氢转化工艺研究中低温煤焦油馏分油加氢转化工艺研究作者简介:张周岁,(1985-),男,浙江温州人,新佑能源工艺室主任,化工工程师,华东理工大学化学工程与工艺专业;长期从事油品加氢工艺的设计与研究工作。

摘要:介绍了煤焦油的性质及其加工方案,首先将煤焦油原料切割成180~230℃的馏分、230~460℃馏分及>460℃的煤沥青,其中180~230℃的馏分进行碱抽提制酚,抽酚后的脱酚油与230~460℃馏分混合作为原料进行加氢精制、加氢裂化生产车用燃料汽柴油。

关键词:中低温煤焦油;提酚;加氢精制;加氢裂化;石脑油;柴油Study on theHydrotreated Process of Distillate Oil from Middle and Low Temperature Coal TarZhang ZhousuiAbstract: The article describedproperties and processing program of coal tar. Firstly, coal tar was dividedinto distillate of 180~230℃, 230~460℃and coal tar pitchexceeding 460℃. The 180~230℃fraction removedphenols by alkaline extraction, then mixed with the 230~460℃fraction as rawmaterial to hydrorefine and hydrocrack for fuel gasoline and diesel of vehicles.Keywords: middle and low temperaturecoal tar;phenol extraction;hydrorefining; hydrocracking;naphtha; diesel1 引言目前我国焦化行业每年副产大量煤焦油,年产量2000万吨以上。

煤焦油加氢技术 7 焦油加氢的工艺过程

7.5 中国的煤焦油加氢技术

7.5.1 抚顺石油三厂煤焦油加氢技术

(2)生产工艺条件

装置处理量对工作原料约为10 m3/h时,由于新氢供应不足及油量变动,通常维持

在5~6 m3/h。

催化剂用量,一般相对工作原料为0.5%~1.0%,

表7-10列出了高压液相加氢

的三个工艺条件。

在液相加氢操作中,最主要的操作控制指标是:维持残渣中含有一定的固体分,依

靠调节反应温度,以保证一定的重质油转化率,并维持高温分离器液面的平稳。当

液面计失灵时,操作人员通常是参照高温分离器残渣出口温度和残渣减压的压力来

维持操作。

7.5 中国的煤焦油加氢技术

7.5.1 抚顺石油三厂煤焦油加氢技术

(3)原料及产品性质 抚顺古城子烟煤低温焦油与液相加氢生成油,按一定比例(恒定期间为5∶6)混合 蒸馏,分成小于230 ℃脱酚原料油;230~325 ℃气相加氢原料油及大于325 ℃重 质油——即液相加氢的工作原料。加氢后得到液相生成油及残渣油,在一部分残渣 中添加一定数量的催化剂后即成为循环残渣,在加氢系统内循环,另一部分排出的 残渣油,经离心机分离后,得到分离油与分离残渣。前者送回系统循环,后者排出 到系统外。

7.3.2 工艺过程和条件

COED法煤焦油加氢的工艺流程如 图7-6所示,工艺条件见表7-5。 煤焦油的加工能力为4.8 m3/d,焦油中所含的固体杂质(半焦细粉、煤粉等)用离心分 离器和预涂层加压过滤器脱除,焦油过滤后要求其固含量达到0.001%~0.002%。

7.3 美国COED法焦油加氢技术

④ 采用工业氢与循环氢及催化剂糊和残 渣油预热后,再分别在换热器和加热炉 中与原料油混合,以降低系统差压。 ⑤ 为了有利于加氢生成油和循环氢气的 分离,采用中温(约200 ℃)和常温( 约40 ℃)两段高压分离,这样既解决了 循环氢压缩机入口气体温度过高的关键 ,也解决了加氢生成油流动困难的问题 。

煤焦油全馏分加氢转化工艺研究

煤焦油全馏分加氢转化工艺研究煤焦油作为煤的重要副产物,具有丰富的化学组成,其中包括强酸和烃类物质。

以往煤焦油是通过焦化法进行利用,但随着环境保护规定逐步严格,这种利用方法受到了限制。

而全馏分加氢转化工艺是一种新型的煤焦油转化技术,它可以将煤焦油转化成柴油和汽油等重质液体燃料,对煤焦油的可再利用和有效利用具有重要意义。

全馏分加氢转化工艺是一种分子过滤的转化过程,转化的主要步骤包括馏分、催化加氢和稳定加氢,其中馏分是将输入的煤焦油根据分子量不同分解成几个部分,并将不同的部分发往不同的精裂套。

然后,根据每个精裂套的不同温度和压力,将几种煤焦油分别转化为馏分组分。

之后,这些分组分将进行催化加氢转化,在加氢过程中将煤焦油按照不同的组分转化为柴油和汽油等重质液体燃料,最后再经过稳定加氢,使加氢后的燃料稳定,同时消除有害的尾气。

全馏分加氢转化工艺的研究涉及多个学科领域,如燃料化学、催化剂、热力学、有机合成等。

其中与馏分有关的研究内容主要集中在改进煤焦油分子过滤的能力,如采用更先进的催化剂床技术,以增加煤焦油的馏分效率;关于催化加氢方面的研究则集中于针对不同组分的加氢效率,如改性催化剂床以提高对烷基芳烃的加氢效率;而关于稳定加氢转化的研究则主要是设计更有效的加氢稳定剂,以有效消除煤焦油中的有机酸及乙醇等尾气物质。

因此,今天,煤焦油全馏分加氢转化工艺的研究日渐成熟,为充分利用煤焦油提供了可能,从而实现煤焦油资源的有效利用。

在今后的研究中,应该深入探索煤焦油全馏分加氢转化工艺的技术细节,并开发出经济、可操作的工艺方案,以期实现煤焦油的可再利用和绿色化。

综上所述,全馏分加氢转化工艺是一种有效的煤焦油转化技术,可将煤焦油转化成柴油和汽油等重质液体燃料,具有重要的实用价值。

目前,煤焦油全馏分加氢转化工艺的研究日益成熟,但仍有许多技术难点需深入探索,有望探索出经济、可操作的工艺方案,以期实现煤焦油的可再利用和绿色化。

煤焦油全馏分加氢转化工艺研究

煤焦油全馏分加氢转化工艺研究煤焦油是一种重要的渣油,用于生产交联聚合物复合材料、乳化剂、染料等,由于其腐蚀性强,原油中含有大量小分子组分,其原值高,因此具有重要的应用价值。

煤焦油全馏分加氢转化工艺是当前最具潜力的煤焦油加工工艺之一,是将煤焦油以大蒸汽锅作为转化装置,加入加氢剂聚合分解后,将液态煤焦油进行分离,从而获得低腐蚀性、低原值的中级渣油。

煤焦油全馏分加氢转化工艺的发展和应用对煤焦油的加工处理具有重要的意义。

1.焦油的组成及物性煤焦油是由活性煤焦衍生物分子组分组成,包括芳香烃、芳醛、环烃、环醛、烯烃、苯等。

它具有腐蚀性强、比表面积大等特点,是一种重要的渣油。

2.焦油全馏分加氢转化工艺原理将油料进行全馏分,使不同的油组分经过分离出来,其中,轻芳烃分子和重芳烃分子被分隔;然后将轻芳烃进行加氢,使烃的碳链结构重排,分解为更小的组分,如芳醛、烯烃、甲烷等,以减小腐蚀性,提高油碱指数,降低原值;最后经过冷凝、沉淀等程序,得到低腐蚀性、低原值的中级渣油。

3.焦油全馏分加氢转化工艺中的关键工艺参数(1)温度:温度是加氢转化过程中不可或缺的参数之一,影响加氢转化速率,合理的温度可以改善反应速率和转化率,一般设定的温度范围为180~220℃;(2)催化剂:催化剂的选择、应用量和加工条件对最终转化产物的质量有着重要的影响,一般采用过氧化物、油酸及衍生物的铝、钼和钛等杂多酸金属催化剂;(3)加氢剂:加氢剂的选择和投入量也会影响加氢转化工艺效果,一般均使用质量比为1:2.5~3.0的氢气和蒸汽混合物,也可以使用甲烷、丙烷、瓦斯等加氢剂;(4)压力:压力是进行加氢转化反应的重要参数,参与温度、催化剂及加氢剂量的控制,一般反应压力在3.0~3.5Mpa之间。

4.焦油全馏分加氢转化工艺的应用由于全馏分加氢技术具有高效而经济的特点,改善了煤焦油性能,降低了原值,该技术已经得到广泛的应用,如生产润滑油、柴油、溶剂油等。

此外,该技术也可以应用于煤焦油的洗涤、精制,以及化学合成等方面,为煤焦油的加工和利用提供了广阔的发展空间。

煤焦油加氢工艺技术_李增文

收稿日期:2009-08-25作者简介:李增文(1968-),男,助理工程师,从事煤化工生产技术管理工作,2007年获得中国中煤能源集团公司科技进步二等奖。

文章编号:1002-1124(2009)10-0057-03Sum 169No.10化学工程师ChemicalEngineer2009年第10期煤焦油加氢工艺技术属于煤化工领域,涉及一种新型煤焦油加氢工艺和催化剂。

此项目对煤焦油的合理利用尤其对环境保护具有重要意义。

通过工程技术开发,研究专用催化剂,脱除煤焦油中硫、氮等对环境产生污染的组分,生产环境友好的清洁燃料。

1煤焦油的来源和性质煤焦油是煤在干馏和气化过程中获得的液体产物之一。

根据干馏方法和温度的不同,煤焦油可分为:低温干馏煤焦油(450~650℃)、低温、中温发生炉煤焦油(600~800℃)、中温立式炉煤焦油(900~1000℃)、高温炼焦煤焦油(>1000℃)。

煤焦油是黑色或黑褐色具有刺激性臭味的粘稠状液体。

中煤龙化哈尔滨煤制油有限公司的原料煤焦油属于低温、中温发生炉煤焦油(600~800℃),来自气化工段。

煤焦油主生产装置利用原民主德国的工艺技术,气化采用鲁奇加压PKM 气化炉,煤气净化采用低温甲醇洗工艺,生产的合格净煤气作为城市燃气和CH 3OH 合成的原料气。

为了保证煤气具有较高的热值(即含较高的CH 4),气化采用PKM 气化工艺,因PKM 炉本身是自热式气化,炉上部空间温度相对较低,有利于甲烷的生成,但同时煤也经过低温干馏热解过程,煤中的可燃基挥发分热解生成煤焦油和其他有机物。

原料煤在气化炉中自上而下运动,汽化剂和煤气自下而上运动,煤和汽化剂逆流接触发生化学反应,生成CO 、CO 2、H 2、CH 4等气体和煤干馏产生的热解气,煤在气化炉中依次经过干燥、干馏(500~800℃)、气化(700~1000℃)、氧化阶段(约1300℃),最后以炉渣形式排出气化炉,产生的煤气以约550℃的温度离开气化炉。

杨秀玲-煤焦油加氢技术在鲁奇气化工艺上的应用010

煤焦油加氢技术在鲁奇气化工艺上的应用摘要:煤焦油加氢工艺技术,是一种新的煤焦油加工工艺,具有产品质量好、液体产率高、设备国产化率高、煤的热能利用率高,而且将延迟焦化与加氢联产也大幅减少了加氢反应过程氢气的消耗,从而使整套装置的参数更优化,安全稳定性更高、资源利用更充分,排放物更少。

文章对鲁奇炉气化炉生产煤气过程副产的煤焦油,利用现有的加氢工艺技术,进行加氢精制,生产出优质的石脑油和燃料油,改善了环境、综合利用煤炭资源,是提高企业经济效益的有效途径之一。

关键词:煤焦油;加氢技术;应用中图分类号: TQ552.63 文献标识码:A文章编号:1 引言近几年随着国际油价的飞涨、以及国内能源短缺,促进了煤焦油加氢技术的推广应用,且煤焦油加氢生产汽柴油比煤直接液化和间接液化要容易得多,对设备和技术的要求都要低得多。

鉴于煤焦油加氢技术的优点,这一技术替代传统的煤焦油加工工艺,缓解我国的能源紧张压力,使能源供给多样化,为我国能源安全做出贡献。

2 煤焦油性质和特点煤焦油又称煤膏、煤馏油、煤焦油溶液。

是煤焦化过程中得到的一种黑色或黑褐色粘稠状液体,比重大于水,具有一定溶性和特殊的臭味,可燃并有腐蚀性。

煤焦油是炼焦工业煤热解生成的粗煤气中的产物之一,其产量约占装炉煤的3%~4%。

,煤在常温常压下其产品呈黑色粘稠液状。

煤焦油是煤化学工业的主要原料,其成分达上万种,主要含有苯、甲苯、二甲苯、萘、蒽等芳烃,以及芳香族含氧化合物(如苯酚等酚类化合物),含氮、含硫的杂环化合物等多种有机物,煤焦油是生产塑料、合成纤维、染料、橡胶、医药、耐高温材料等的重要原料,可以用来合成杀虫剂、糖精、染料、药品、炸药等多种工业品。

3 煤焦油加氢的产业现状2013年国内已投产的煤焦油加氢装置有6家,分别为驻昆解放军化肥厂1万t/a(经扩建已达6万t/a规模)低温煤焦油加氢装置、中煤龙化哈尔滨煤化工有限公司5万t/a 低温煤焦油加氢装置、陕西神木锦界天元化工有限公司50万t/a(一期2008年5月投产,二期2010年4月投产)中、低温煤焦油加氢装置、七台河宝泰隆煤化工股份有限公司10万t/a高温煤焦油加氢装置、内蒙古庆华集团16万t/a高温煤焦油加氢装置、神木富油能源科技有限公司12万t/a中低温煤焦油全馏分加氢装置,总加工能力约100万t/a。

宽馏分油加氢制取溶剂油和白油的研究

宽馏分油加氢制取溶剂油和白油的研究刘玉哲;郭培【摘要】Taking wide range oil from China machinery TDI international engineering company limited Luoyang branch as raw material, solvent oil and the white oil were prepared over A and B catalysts in a fixed-bed hydrogenation reactor of 200 mL.Effect of reaction pressure, temperature, WHSV and hydrogen-to-oil ratio on properties of prepared products were investigated, and the best process parameters were obtained. The results indicate that the sulfur content of products decreases with increasing of hydrogen pressure, reaction temperature and volume ratio of hydrogen to oil, but it increases significantly with increasing of WHSV; aromatic hydrocarbon content of products decreases with increasing of hydrogen pressure and volume ratio of hydrogen to oil, but it increases significantly with increasing of reaction temperature and WHSV. The hydrogenation product was cut into solvent oil, white oil and tail oil. The solvent oil, white oil and tail oil fractions accounted for 25%, 60% and 11%. Their sulfur and aromatic hydrocarbon contents were analyzed. The results indicate thatthe produced oil can achieve the standards of solvent oil and the white oil.%以洛阳金达石化有限责任公司特种油品厂10×104 t/a 宽馏分装置的宽馏分油为原料,采用催化剂a 和催化剂 b 组合工艺,在金达研发中心200 mL 加氢装置上进行高压加氢制取溶剂油和白油等特种油品的研究。

煤焦油的加氢处理

&$3456789:; <=6>;:? $3456@83A9@;B $B;:4 ! <=6>;:? /1*.*) ! 789:; $

/98,3-1,* C;D3E 6: ;:;B>F9:? 6G35;496: D94=;496: 6H 48395 G6B>@;5I6:;43D GB;:4 9:@B=E9:? *!.J4K; E9A348>B I3:F3:3 9:43?5;43E ;56A;49@ GB;:4 L948 9:M3D4A3:4 2-0I9BB96: N=;: ! 483 G;G35 9:456E=@3E ; G5;@49@;B G56@3DD A6E3B 6H ;56A;49@ G56E=@496: ;:E A;:;?3A3:4 3D4;IB9D83E ;H435 G56@3DD 6G49A9F9:? A6E3B E3M3B6GA3:4O P948 E9HH353:4 D3M3594> 77Q R3@435 C;D3 D45=@4=53 A6E3B ;:E ;EE9496:;B S3B4; C;D3 D45=@4=53 6H G56E=@496: >93BE @8;:?3E L948 E9HH353:4 H33ED46@J! 53H9:9:?T@83A9@;B 9:43?5;496: A6E3B 9D H65A3EUG49A9F;496: 6H @5=E3 69B D654 ;:E G56E=@496: G56?5;A L9BB ;BD6 I3 53;B9F3E- V83 ;GGB9@;496: 6H 489D G56W3@4 4=5: B6DD 46 G56H94 L948 9:@53;D3E G56H94 9:43?5;496: *-X A9BB96: N=;: G35 A6:48:%;<(3.8 * I3:F3:3, A348>B I3:F3:3 , E9A348>B I3:F3:3 , 53?=B;496: 6H G56E=@496:, ;:;B6?=3 3:B;5?3A3:4

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

行了 1 114 h 后仍能保持稳定 , 催化剂表现出良好的活性和稳定性. 关键词 宽馏分煤焦油, 加氢改质, 石脑油, 柴油, 尾油 中图分类号 T Q522. 63

1 0 引 言

实验部分

1. 1 原料及催化剂 实验所用的宽馏分煤焦油原料为云南解化采用 鲁奇三段炉法褐煤干馏得到的副产品, 属于中低温 煤焦油. 煤焦油 加氢改质专用催化剂组合 H P 10, H DD 1, DC 201 和 DC 301 催化剂均为自主开发 . 1. 2 工艺流程 实验在专用 100 m L 煤焦油加氢改质实验装置 上进行 , 工艺流程见图 1. 实验中气体流量由气体质 量流量计计量, 原料油及生成油采用电子天平计量.

表1 T able 1

LH SV / h- 1 0. 8 1. 0 1. 2 A ppearance G reenis h Pal e yell ow Deep yel low

的增加 , 生成油颜色变深, 密度增加 , 10% 残碳含量 增加, H / C 原子比下降, 脱硫脱氮率下降. 2. 1. 2 反应温度的影响

Dist illat ion rang e/ H K~ 10% 62~ 93 20% ~ 30% 100~ 105 40% ~ 50% 110~ 116 A ro mat ic po tential content/ % 61. 28 60% ~ 70% 121~ 126 As < 1 Pb < 1 80% ~ 90% 132~ 138

6

S/ # 10139 96 68

6

D esu lf urizati on rate/ % 98. 54 98. 99 99. 28

D en it rogenati on rat e/ % 90. 46 95. 05 98. 97

氮含量均下降, H / C 原子比增加 , 脱硫脱氮率增加. 2. 1. 4 反应氢油比的影响 实验考察了反应氢分压为 12. 0 M Pa, 实验温度 为 360 , 实验空速为 1. 0 h

Densit y( 20 ) / ( kg ∀ m - 3 ) 865. 6 850. 2 847. 5 A t omic H / C rat io 1. 714 1. 745 1. 763 10% carb on r esidu e/ % 0. 55 0. 11 0. 02 N / # 101 558 99 62

条件下不同氢油比对

表 4 反应氢油比对加 氢产品的影响 Infuence o f vo lume ratio of hydro gen to o il on pr operties o f pr oduct

A t omic H / C rati o 1. 734 1. 745 1. 756 10% carb on residu e/ % 0. 17 0. 11 0. 08 N / # 10- 6 151 99 89 S/ # 1080 68 59

10% carb on r esidu e/ % 0. 09 0. 11 0. 19

N / # 1064 99 302

6

S/ # 1062 68 74

6

D esu lf urizati on rate/ % 99. 35 99. 28 99. 22

D en it rogenati on rat e/ % 99. 35 98. 97 96. 85

2. 2

加氢产品的分布与性质

达到良好的加氢改质效果, 而且实验条件缓和. 将该 条件下煤焦油加氢产品通过实沸点切割成 ∃ 160 的石 脑 油 馏 分, 160 ~ 350 的柴油 馏分和 > 350 的 尾油 馏 分三 段馏 分 , 其 含 量分 别 约为 9% , 78% 和 13% , 其性质见第 45 页表 5~ 表 7.

B ro mine index/ ( gBr ∀ 100 g- 1 ) 1. 37

6

Co lloid/ ( mg ∀ 100 mL - 1 ) 8

A ro mat ics 23. 29

RON/ MON 72. 3/ 69. 7

Met al/ # 10-

Cu < 1

反应的影响见表 2. 由表 2 可知, 随着反应温度的升 高 , 生成油颜色变浅, 密度、 10% 残碳、 总硫和总氮含

反应温度对加氢产品的影响

Inf uence o f reactio n temperatur e o n pr operties o f hy dr og enation pr oduct

液时空速对加氢产品的影响

Infuence of L HSV on pro per ties of hydro genatio n pr oduct

A t omic H / C rat io 1. 753 1. 745 1. 731

- 1

Densit y( 20 ) / ( kg ∀ m - 3 ) 848. 9 850. 2 853. 3

综合上述实验结果, 在反应氢分压为 12. 0 MPa, 温度为 360 , 空速为 1. 0 h - 1 , 氢油比为 1 200 1 的优化条件下, 云南解化的宽馏分煤焦油原料可以

第4期

朱方明等 表5 T able 5

鲁奇炉宽馏分煤焦油加氢改质工艺研究

45

煤焦油加氢改质后石脑油馏分收率与性质

Y ield and pro per ties of naphtha distillation after hydro genatio n

6

D ensit y( 20 ) / ( k g ∀ m- 3) 854. 7 850. 2 847. 9

D esu lf urizati on rate/ % 99. 16 99. 28 99. 38

D en it rogenati on rat e/ % 98. 43 98. 97 99. 07

第 33 卷 第 4 期 2010 年 10 月

煤

炭

转

化

COA L CON V ERSION

V ol. 33 N o. 4 O ct .究

朱方明1)

摘 要

佘喜春2)

郭朝晖2)

李庆华1)

在 100 m L 固定床加氢实验装置上 , 采用自制的不同性质的加氢催化剂组合对云南

[ 6 12] [ 5] [ 3, 4]

图1

宽馏分煤焦油加氢改质工艺实验流程 r ang e co al tar process

F ig. 1 Schematic of hydro upg rading o f wide distillation

1 ! ! ! O il tank; 2 ! ! ! Feedst ock pu mp; 3 ! ! ! Gas f low con tr ol ler; 4 ! ! ! Pre react or; 5 ! ! ! R eact or; 6 ! ! ! Gas liquid separat or; 7 ! ! ! Product tank

煤是我国的主要化石能源 , 其主导地位在今后 相当长的时间内不会发生根本的变化 . [ 1] 煤经历高 温热解, 产出大量燃料气体的同时副产煤焦油 , 我国 是煤焦油大国, 据统计 2008 年我国煤焦油产量已达 1 080 万 t. [ 2] 我国煤焦油的加工除约 2/ 3 通过蒸馏、 结晶和精制等工艺提取萘、 酚、 蒽、 苊、 吲哚、 联苯等 化工产品外, 其余均作为粗燃料替代重油直接烧掉 , 而煤焦油的直接燃烧会产生大量的 SOx 和 NO x , 造 成严重的环境污染 . 研究表明 , 采用加氢工艺可 以完成煤焦油脱硫、 脱氮、 脱氧、 脱金属、 不饱和烃饱 和、 芳烃饱和等反应, 从而改善其安定性, 获得高品 质的清洁燃料油 . 这不但符合国家开拓能源来源、 保护环境政策的要求, 而且在高油价年代同石油相 比具有很大的成本优势, 能为企业带来良好的经济 效益 . 国内外许多学者在煤焦油加氢领域做了很多 努力 , 也取得了一些效果 , 但在工业应用方面却 只有哈尔滨气化厂和云南解放军化肥厂 ( 简称解化 ) 利用煤焦油< 360 的轻馏分为原料实现了加氢改 质的工业化, 而对于宽馏分的煤焦油原料, 还没有工 业应用的先例. 本文采用自制的不同性质的加氢催 化剂组合对云南解化鲁奇炉副产的宽馏分煤焦油进 行了加氢改质的工艺研究 , 取得了较好的效果 .

6

S/ # 10185 68 42

6

D esu lf urizati on rate/ % 98. 05 99. 28 99. 35

D en it rogenati on rat e/ % 83. 77 98. 97 99. 35

量均下降 , H / C 原子比增加 , 脱硫脱氮率增加. 2. 1. 3 反应氢分压的影响 实验温度为 360 , 实验空速为 1. 0 h

T able 4

V olume rat io of hydrogen t o oil 1 000 1 200 1 400 1 1 1

- 1

煤焦油加氢改质反应的影响 ( 见表 4) . 由表 4 可以 看出, 随着反应氢油比的增加 , H / C 原子比增加 , 生 成油密度、 10% 残碳、 总硫、 总氮含量均下降, 但下降 幅度不明显 .

解放军化肥厂鲁奇炉副产的宽馏分煤焦油进行了加氢改质的工艺研究 . 结果表明, 反应压力、 温度、 空速和氢油比等参数对煤焦油加氢改质的影响显著, 并在反应压力 12. 0 MP a, 温度 360 , 液时空 速 1. 0 h- 1 和氢油比 1 200 160 1 的优化条件下通过加氢改质和产品分馏, 可 以获得约 9% 的小于 ~ 350 柴油馏分和 13% 大于 350 尾油馏分. 实验装置连续运 石脑油馏分 、 78% 的 160