电机尺寸链计算

尺寸链计算方法及步骤

尺寸链计算方法及步骤尺寸链计算方法是在工程和设计领域中用来确定产品尺寸的一种方法。

通过尺寸链计算,可以确保产品的各个组成部分之间的尺寸关系符合设计要求,从而实现功能和装配的有效性。

下面将介绍尺寸链计算的具体方法及步骤。

一、确定设计要求在进行尺寸链计算之前,首先需要明确产品的设计要求。

这包括产品的功能要求、装配要求、尺寸公差要求等。

只有明确了这些设计要求,才能够有针对性地进行尺寸链计算。

二、确定尺寸链的起点和终点尺寸链计算中,需要确定尺寸链的起点和终点。

起点是指一个确定的尺寸基准,终点是指产品中的某个关键尺寸。

起点和终点之间的尺寸关系将通过尺寸链计算得出。

三、确定尺寸链的路径确定尺寸链的路径是指确定起点和终点之间的尺寸关系路径。

这个路径通常是通过产品的装配关系来确定的。

在确定路径时,需要考虑产品的功能和装配要求,确保路径的合理性和有效性。

四、确定尺寸链各个环节的尺寸公差尺寸链计算中,每个环节都有一定的尺寸公差。

尺寸公差是指在设计和生产过程中,为了满足产品功能和装配要求而允许的尺寸偏差范围。

确定尺寸链各个环节的尺寸公差需要考虑产品的功能要求和装配要求,确保尺寸链的有效性和可控性。

五、计算尺寸链各个环节的尺寸在确定了尺寸链的路径和尺寸公差之后,就可以开始计算尺寸链各个环节的尺寸了。

计算尺寸时,需要考虑尺寸公差和装配要求,确保尺寸的准确性和一致性。

六、验证尺寸链的有效性计算完成后,需要对尺寸链进行验证,确保其满足设计要求和装配要求。

验证的方法可以采用数值模拟、实验测试等手段。

通过验证,可以判断尺寸链的有效性,及时发现和解决尺寸关系的问题。

七、优化尺寸链在进行尺寸链计算的过程中,可能会发现一些尺寸关系不符合设计要求或装配要求。

在这种情况下,需要对尺寸链进行优化,调整尺寸关系,使其满足要求。

优化尺寸链的方法可以包括调整尺寸公差、改变尺寸关系路径等。

八、更新尺寸链计算结果在完成尺寸链计算和优化之后,需要及时更新尺寸链计算结果。

尺寸链计算方法

尺寸链计算方法尺寸链计算方法是指根据产品的设计要求和使用环境,通过一定的计算和分析,确定产品的尺寸链,为产品的设计和制造提供依据。

尺寸链计算是机械设计中非常重要的一部分,它直接关系到产品的质量、性能和成本。

在进行尺寸链计算时,需要考虑多个因素,包括产品的功能要求、材料特性、工艺工艺条件等,因此需要进行系统的分析和计算。

首先,尺寸链计算的基本原则是满足产品的功能要求。

在确定产品的尺寸链时,首先需要明确产品的功能要求,包括承受的载荷、运动的速度、工作环境的温度和湿度等。

根据这些功能要求,可以确定产品的基本尺寸,如外形尺寸、轴向尺寸、孔径尺寸等。

其次,尺寸链计算需要考虑材料特性。

不同的材料具有不同的物理和化学特性,这些特性直接影响产品的尺寸链。

例如,弹性模量、屈服强度、热膨胀系数等都是影响产品尺寸链的重要因素。

在进行尺寸链计算时,需要根据材料的特性确定合适的尺寸范围,以保证产品在使用过程中不会出现失效或损坏。

另外,尺寸链计算还需要考虑工艺条件。

不同的工艺条件对产品的尺寸链有着直接的影响。

例如,精度要求、加工工艺、装配工艺等都需要在尺寸链计算中进行考虑。

在确定产品的尺寸链时,需要充分考虑到产品的加工和装配工艺,以保证产品能够顺利地进行加工和装配。

最后,尺寸链计算需要进行综合分析和优化。

在确定产品的尺寸链之后,还需要进行综合分析和优化,以保证产品的尺寸链是合理的、经济的。

在进行综合分析和优化时,需要考虑到产品的成本、质量、性能等多个方面,找出最优的尺寸链方案。

综上所述,尺寸链计算方法是机械设计中非常重要的一部分,它直接关系到产品的质量、性能和成本。

在进行尺寸链计算时,需要充分考虑产品的功能要求、材料特性、工艺条件等多个因素,进行系统的分析和计算,最终找出最优的尺寸链方案。

希望本文所述内容能对尺寸链计算方法有所帮助。

第七章__尺寸链及尺寸链计算

平面尺寸链

3、尺寸链计算

• 尺寸链计算分正计算、反计算和中间计算 –正计算:已知组成环求封闭环; –反计算:已知封闭环求各组成环; –中间计算:已知封闭环及部分组成环组成环,求其余的一 个或几个组成环。 • 尺寸链计算有极值法与统计法两种。用极值法解尺寸链是从 尺寸链各环均处于极值条件来求解封闭环尺寸与组成环尺寸 之间关系的。用统计法解尺寸链则是运用概率论理论来求解 封闭环尺寸与组成环尺寸之间关系的。

2.统计互换装配法

• 统计互换装配法又称不完全互换装配法,其 实质是将组成环的制造公差适当放大,使零 件容易加工。 • 统计互换装配方法适于在大批大量生产中装 配那些装配精度要求较高且组成环数又多的 机器结构。 • 不足之处是:装配后有极少数产品达不到规 定的装配精度要求,须采取另外的返修措施。

(二)分组装配法

修配装配法的优、缺点

优点 • 组成环均能以加工经济精度制造,但却可获得很高 的装配精度。 缺点 • 增加了修配工作量,生产效率低;对装配工人的技 术水平要求高。 • 修配装配法常用于单件小批生产中装配那些组成环 数较多而装配精度又要求较高的机器结构。

(四)调整装配法

• 装配时用改变调整件在机器结构中的相对位 置或选用合适的调整件来达到装配精度的装 配方法。 • 除调整环外各组成环均以加工经济精度制造, 由于扩大组成环制造公差累积造成的封闭环 过大的误差,通过调节调整件相对位置的方 法消除,最后达到装配精度要求。

4、极值法解尺寸链的计算公式

(1)封闭环基本尺寸

A0 = ∑ Ap −

p =1

k

m q = k +1

∑A

q

ห้องสมุดไป่ตู้

– 式中,m—组成环数;k—增环数;

尺寸链计算方法

e

H

R1

x

0.025 0.025 H1 H2

x

R2

D1

D2

a) 图4-32 键槽加工尺寸链

b)

2006-3 27

3、表面淬火、渗碳、镀层的工艺尺寸计算

【例 4-4】 图 4-33 所示偏心零件,表面 A 要求渗碳处理,渗碳层深度

2006-3 9

三 、尺寸链的建立

1、确定封闭环

关键 要领

1、加工顺序或装配顺序确定后才 能确定封闭环。 2、封闭环的基本属性为“派生” ,表现为尺寸间接获得。

1、设计尺寸往往是封闭环。 2、加工余量往往是封闭环(靠火 花磨除外)。

2、组成环确定

关键

1、封闭环确定后才能确定。 2、直接获得。 3、对封闭环有影响

假定各环尺寸按正态分布,且其分布中心与公差带中心重合寸 之 间 的 关 系

(3)各环平均偏差之间的关系

n1

T ( A0) T 2 ( Ai)

i 1

m

n 1

A0 Ai Ai

i 1

i m 1

m

n 1

A0 Ai Ai

i 1

i m1

x 61.87500..203155 61.8900.22

x H

R2 R1

x

H

D1

D2

a)

b)

图4-31 键槽加工尺寸链

2006-3 26

❖ 讨论:在前例中,认为镗孔与磨孔同轴,实际上存在偏

心。若两孔同轴度允差为φ0.05,即两孔轴心偏心为 e = ±0.025。将偏心 e 作为组成环加入尺寸链(图4-32b)

尺寸链计算(带实例)

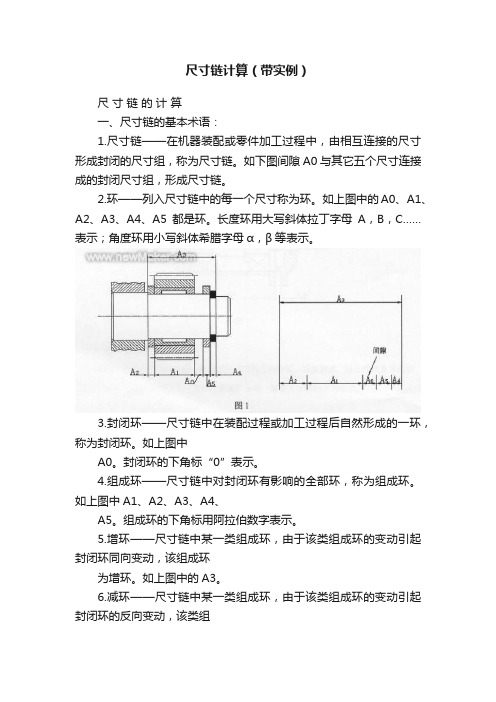

尺寸链计算(带实例)尺寸链的计算一、尺寸链的基本术语:1.尺寸链——在机器装配或零件加工过程中,由相互连接的尺寸形成封闭的尺寸组,称为尺寸链。

如下图间隙A0与其它五个尺寸连接成的封闭尺寸组,形成尺寸链。

2.环——列入尺寸链中的每一个尺寸称为环。

如上图中的A0、A1、A2、A3、A4、A5都是环。

长度环用大写斜体拉丁字母A,B,C……表示;角度环用小写斜体希腊字母α,β等表示。

3.封闭环——尺寸链中在装配过程或加工过程后自然形成的一环,称为封闭环。

如上图中A0。

封闭环的下角标“0”表示。

4.组成环——尺寸链中对封闭环有影响的全部环,称为组成环。

如上图中A1、A2、A3、A4、A5。

组成环的下角标用阿拉伯数字表示。

5.增环——尺寸链中某一类组成环,由于该类组成环的变动引起封闭环同向变动,该组成环为增环。

如上图中的A3。

6.减环——尺寸链中某一类组成环,由于该类组成环的变动引起封闭环的反向变动,该类组成环为减环。

如上图中的A1、A2、A4、A5。

7.补偿环——尺寸链中预先选定某一组成环,可以通过改变其大小或位置,使封闭环达到规定的要求,该组成环为补偿环。

如下图中的L2。

二、尺寸链的形成为分析与计算尺寸链的方便,通常按尺寸链的几何特征,功能要求,误差性质及环的相互关系与相互位置等不同观点,对尺寸链加以分类,得出尺寸链的不同形式。

1.长度尺寸链与角度尺寸链①长度尺寸链——全部环为长度尺寸的尺寸链,如图1②角度尺寸链——全部环为角度尺寸的尺寸链,如图32.装配尺寸链,零件尺寸链与工艺尺寸链①装配尺寸链——全部组成环为不同零件设计尺寸所形成的尺寸链,如图4②零件尺寸链——全部组成环为同一零件设计尺寸所形成的尺寸链,如图5③工艺尺寸链——全部组成环为同一零件工艺尺寸所形成的尺寸链,如图6。

工艺尺寸指工艺尺寸,定位尺寸与基准尺寸等。

装配尺寸链与零件尺寸链统称为设计尺寸链。

3.基本尺寸链与派生尺寸链①基本尺寸链——全部组成环皆直接影响封闭环的尺寸链,如图7中尺寸链β。

尺寸链—计算方法

尺寸链—计算方法宝子们!今天咱们来唠唠尺寸链的计算方法呀。

尺寸链呢,就像是一个链条,环环相扣的。

那它的计算方法有两种主要类型哦。

一种是极值法。

这就像是走极端一样。

比如说,我们要确定一个装配体的总尺寸,极值法就是把各个组成环的最大极限尺寸或者最小极限尺寸加起来,得到封闭环的极限尺寸。

就像搭积木,把每块积木最大或者最小的情况考虑进去,这样就知道整个搭出来的东西最大或者最小能是啥样。

这种方法很简单直接,但是呢,它有点保守,因为在实际生产中,各个尺寸都取到极限值的情况比较少啦,不过在一些对精度要求不是超级高,但是要保证能装配上的情况,还是很好用的呢。

还有一种是概率法哦。

这个就比较有趣啦,它像是在玩概率游戏。

它考虑到各个组成环的尺寸是按照一定的概率分布的,不是总是取到极限值。

比如说,在生产很多零件的时候,每个零件的尺寸在一定范围内波动,概率法就是根据这些波动的概率来计算封闭环的尺寸。

这就好比是算一群小伙伴的平均身高,不是只看最高和最矮的,而是综合考虑大家的身高分布情况。

概率法算出的结果呢,通常会比极值法更接近实际情况,而且在大批量生产的时候,能更好地利用零件的加工精度,不会像极值法那样过于保守,能提高生产效率和降低成本呢。

在计算尺寸链的时候呀,我们得先搞清楚哪些是组成环,哪些是封闭环。

封闭环就是我们最终要确定尺寸的那个环,就像是链条的最后一环。

而组成环呢,就是那些影响封闭环尺寸的环啦。

宝子们可别搞混咯。

不管是用极值法还是概率法,目的都是为了在生产中能准确地控制尺寸,让产品能够顺利装配,而且还能保证质量呢。

这尺寸链的计算虽然有点小复杂,但是只要我们理解了它的原理,就像掌握了一个小魔法,能让我们在生产制造的世界里游刃有余哦。

希望宝子们都能对尺寸链的计算方法有个新的认识呀。

。

尺寸链的计算方法

尺寸链的计算方法

尺寸链是指产品设计、制造、装配和质量控制过程中的一种重要工具,它可以

帮助我们更好地理解产品的尺寸要求,保证产品的质量和性能。

在实际工程中,尺寸链的计算方法是非常关键的,下面我们将详细介绍尺寸链的计算方法。

首先,我们需要明确尺寸链的定义。

尺寸链是指产品各零部件之间的尺寸关系,包括公差、配合、间隙等内容。

在产品设计阶段,我们需要根据产品的功能要求和制造工艺来确定尺寸链,以保证产品的装配性和性能。

其次,尺寸链的计算方法主要包括以下几个步骤,确定尺寸链的起始尺寸、确

定尺寸链的公差、计算尺寸链的累积公差、分析尺寸链的影响。

首先,我们需要根据产品的功能要求和装配工艺确定尺寸链的起始尺寸,即各零部件的基准尺寸。

然后,根据国家标准或行业标准确定各零部件的公差,包括尺寸公差、形位公差等。

接下来,我们需要计算尺寸链的累积公差,即各零部件在装配过程中的尺寸偏差累积值。

最后,我们需要分析尺寸链对产品性能和装配性的影响,以确定是否满足产品设计要求。

在实际工程中,尺寸链的计算方法需要结合产品的具体情况和制造工艺来进行。

我们需要根据产品的功能要求和装配工艺来确定尺寸链的起始尺寸和公差,同时考虑产品的材料特性和加工工艺,以保证产品的质量和性能。

总之,尺寸链的计算方法是产品设计和制造过程中的重要内容,它可以帮助我

们更好地理解产品的尺寸要求,保证产品的质量和性能。

在实际工程中,我们需要根据产品的具体情况和制造工艺来确定尺寸链,以保证产品的装配性和性能。

希望本文对您有所帮助,谢谢阅读!。

工艺尺寸链计算的基本公式

工艺尺寸链计算的基本公式

1.长度计算公式:L=πDN,其中L为长度,D为直径,N为齿数。

2.齿轮传动比计算公式:i=Z1/Z2,其中i为传动比,Z1为驱动轮齿数,Z2为被动轮齿数。

3.蜗杆传动比计算公式:i=1/n,其中i为传动比,n为蜗杆蜗轮齿数比。

4.滚子链传动比计算公式:i=(Z1+Z2)/2Z2,其中i为传动比,Z1为大齿轮齿数,Z2为小齿轮齿数。

5.同步带传动比计算公式:i=Z1/Z2,其中i为传动比,Z1为驱动轮齿数,Z2为被动轮齿数。

6.链轮传动比计算公式:i=Z1/Z2,其中i为传动比,Z1为驱动轮齿数,Z2为被动轮齿数。

以上公式是工程设计中常用的工艺尺寸链计算公式,能够帮助工程师快速、准确地计算出零部件的尺寸和传动比,为工业生产提供重要的技术支持。

- 1 -。

电机尺寸链计算

电机尺寸链计算 The manuscript was revised on the evening of 2021电机尺寸链计算计算尺寸链的目的在于了解电机零部件的关键部位之间的相互位置关系。

它是由一系列相互有关的尺寸及其公差组成。

尺寸链计算就是根据设计或工艺上的耍求,对产品零部件进行几何分析,以此来决定产品零件尺寸、形状和相互位置及其允许误差,使产品零件能正确进行装配,并保证在工作时能满足预定的技术条件。

电机的尺寸链主要分径向与轴向二大类:一、径向尺寸链:主要表现为径向装配误差导致的气隙不均匀度,与气隙均匀度相关的因素如下:1、机壳止口面对定子铁心内圆面的径向跳动;2、端盖止口与机壳止口的径向间隙;3、端盖止口面与轴承室内圆面的间隙;4、轴承外圈对端盖轴承室内圈的间隙;5、转子铁心外圆面对轴承档外圆面的径向跳动;6、机壳与端盖接触面的端面跳动对轴承中心所造成的径向偏差;7、轴承外圈对内圈的径向跳动;其中:A1尺寸为前端盖止口半径+;A2尺寸为转子铁心外径的半径尺寸;A3尺寸为机壳止口半径与定子铁心内径的半径差值;A4尺寸为前端盖止口半径与定子铁心止口半径的差值;二、轴向尺寸链:主要表现为三方面:(一)、电机定、转子的对称度,与其相关的因素如下:1、机壳前、后止口端面之间的轴向尺寸(B1);2、机壳止口端面与端盖轴承室底面之间的轴向尺寸(B2);3、轴承宽度尺寸(B3);4、轴的轴承定位端面与轴的转子铁心定位端面之间的轴向尺寸(B4);5、转子端板的厚度尺寸(B5);6、转子铁心的轴向长度尺寸(B6);7、定子铁心的轴向长度尺寸(B7);8、机壳止口端面与机壳的定子铁心定位端面之间的轴向尺寸(B8);(二)、电机的轴向窜量,与其相关的因素如下;1、机壳前、后止口端面之间的轴向尺寸(B1);2、机壳止口端面与端盖轴承室底面之间的轴向尺寸(B2);3、轴承宽度尺寸(B3、B5);4、轴的两端轴承档之间的轴向尺寸(B4);5、机壳止口端面与端盖轴承室底面之间的轴向尺寸(B6);(三)、旋转变压器的对称度,与其相关的因素如下:1、机壳前、后止口端面之间的轴向尺寸(B1);2、机壳止口端面与端盖轴承室底面之间的轴向尺寸(B2);3、轴承宽度尺寸(B3);4、轴的轴承定位端面与轴的旋变转子定位端面之间的轴向尺寸(B4);5、旋变转子厚度尺寸(B5);6、旋变定子厚度尺寸(B6);7、机壳止口端面与端盖的旋变定子定位端面之间的轴向尺寸(B7);。

DTAS电机尺寸链计算和公差分析-电机轴承预留间隙尺寸链计算

DTAS电机尺寸链计算和公差分析-电机轴承预留间隙尺寸链计

算

DTAS-电机轴承预留间隙尺寸链计算

问题描述1

问题:电机运行过程中各零部件温升是不同的,如果将转轴两端轴承都加紧固定,当各零部件温升差别大于一定数值时,热应力会引起转轴弯曲变形,严重时可能导致定转子相摩擦的“扫膛”现象,使电机不能正常工作。

因此本文通过尺寸链计算轴伸端轴承与轴承室端面的预留间隙。

建立尺寸链

2

建立尺寸链

尺寸链计算

3

计算结果

极值法计算得到轴伸端轴承预留间隙为,

概率法计算得到轴伸端轴承预留间隙为1.9±1.285。

公差仿真计算

4

技术要求:1~3

由上图可知,当前零件尺寸公差下,轴伸端轴承预留间隙落在技术要求(1~3)范围内的概率为97.69%。

尺寸链计算——考虑各零件热膨胀

5

电机运行过程中,各零部件的材料和温升不同。

各零部件的在各自工作温度下的膨胀量不同,因此,计算预留间隙时需要考虑热膨胀。

计算结果

极值法计算得到轴伸端轴承预留间隙为,概率法计算得到轴伸端轴承预留间隙为1.9±1.285。

优化分析

6

优化合格率:

从计算结果中找出贡献度较大的环进行公差调整;具体调整过程如下表所示:

注:调整后的尺寸公差待确定,需再讨论。

公差仿真计算

7

技术要求:1~3

各组成环尺寸公差优化后,重新进行仿真计算,计算结果为99.85%。

优化后轴伸端轴承预留间隙落在(1,3)范围的概率为99.85%,达到6σ水平(99.73%)。

尺寸链概念及尺寸链计算方法

尺寸链的计算一、尺寸链的基本术语:1.尺寸链——在机器装配或零件加工过程中,由相互连接的尺寸形成封闭的尺寸组,称为尺寸链。

如下图间隙A0与其它五个尺寸连接成的封闭尺寸组,形成尺寸链。

2.环——列入尺寸链中的每一个尺寸称为环。

如上图中的A0、A1、A2、A3、A4、A5都是环。

长度环用大写斜体拉丁字母A,B,C……表示;角度环用小写斜体希腊字母α,β等表示。

3.封闭环——尺寸链中在装配过程或加工过程后自然形成的一尺寸,称为封闭环。

如上图中A0。

封闭环的下角标“0”表示。

4.组成环——尺寸链中对封闭环有影响的全部尺寸,称为组成环。

如上图中A1、A2、A3、A4、A5。

组成环的下角标用阿拉伯数字表示。

5.增环——尺寸链中某一类组成环,由于该类组成环的变动引起封闭环同向变动,该组成环为增环。

如上图中的A3。

6.减环——尺寸链中某一类组成环,由于该类组成环的变动引起封闭环的反向变动,该类组成环为减环。

如上图中的A1、A2、A4、A5。

7.补偿环——尺寸链中预先选定某一组成环,可以通过改变其大小或位置,使封闭环达到规定的要求,该组成环为补偿环。

如下图中的L2。

二、尺寸链的形成为分析与计算尺寸链的方便,通常按尺寸链的几何特征,功能要求,误差性质及环的相互关系与相互位置等不同观点,对尺寸链加以分类,得出尺寸链的不同形式。

1.长度尺寸链与角度尺寸链①长度尺寸链——全部环为长度尺寸的尺寸链,如图1②角度尺寸链——全部环为角度尺寸的尺寸链,如图32.装配尺寸链,零件尺寸链与工艺尺寸链①装配尺寸链——全部组成环为不同零件设计尺寸所形成的尺寸链,如图4②零件尺寸链——全部组成环为同一零件设计尺寸所形成的尺寸链,如图5③工艺尺寸链——全部组成环为同一零件工艺尺寸所形成的尺寸链,如图6。

工艺尺寸指工艺尺寸,定位尺寸与基准尺寸等。

装配尺寸链与零件尺寸链统称为设计尺寸链。

3.基本尺寸链与派生尺寸链①基本尺寸链——全部组成环皆直接影响封闭环的尺寸链,如图7中尺寸链β。

尺寸链概念及尺寸链计算方法

尺寸链的计算一、尺寸链的基本术语:1.尺寸链—-在机器装配或零件加工过程中,由相互连接的尺寸形成封闭的尺寸组,称为尺寸链。

如下图间隙A0与其它五个尺寸连接成的封闭尺寸组,形成尺寸链。

2。

环——列入尺寸链中的每一个尺寸称为环。

如上图中的A0、A1、A2、A3、A4、A5都是环。

长度环用大写斜体拉丁字母A,B,C……表示;角度环用小写斜体希腊字母α,β等表示。

3。

封闭环——尺寸链中在装配过程或加工过程后自然形成的一尺寸,称为封闭环。

如上图中A0.封闭环的下角标“0”表示.4。

组成环——尺寸链中对封闭环有影响的全部尺寸,称为组成环。

如上图中A1、A2、A3、A4、A5。

组成环的下角标用阿拉伯数字表示.5。

增环—-尺寸链中某一类组成环,由于该类组成环的变动引起封闭环同向变动,该组成环为增环.如上图中的A3。

6。

减环——尺寸链中某一类组成环,由于该类组成环的变动引起封闭环的反向变动,该类组成环为减环.如上图中的A1、A2、A4、A5。

7.补偿环——尺寸链中预先选定某一组成环,可以通过改变其大小或位置,使封闭环达到规定的要求,该组成环为补偿环.如下图中的L2。

二、尺寸链的形成为分析与计算尺寸链的方便,通常按尺寸链的几何特征,功能要求,误差性质及环的相互关系与相互位置等不同观点,对尺寸链加以分类,得出尺寸链的不同形式。

1.长度尺寸链与角度尺寸链①长度尺寸链——全部环为长度尺寸的尺寸链,如图1②角度尺寸链-—全部环为角度尺寸的尺寸链,如图32.装配尺寸链,零件尺寸链与工艺尺寸链①装配尺寸链——全部组成环为不同零件设计尺寸所形成的尺寸链,如图4②零件尺寸链——全部组成环为同一零件设计尺寸所形成的尺寸链,如图5③工艺尺寸链——全部组成环为同一零件工艺尺寸所形成的尺寸链,如图6。

工艺尺寸指工艺尺寸,定位尺寸与基准尺寸等。

装配尺寸链与零件尺寸链统称为设计尺寸链。

3.基本尺寸链与派生尺寸链①基本尺寸链--全部组成环皆直接影响封闭环的尺寸链,如图7中尺寸链β。

尺寸链概念及尺寸链计算方法

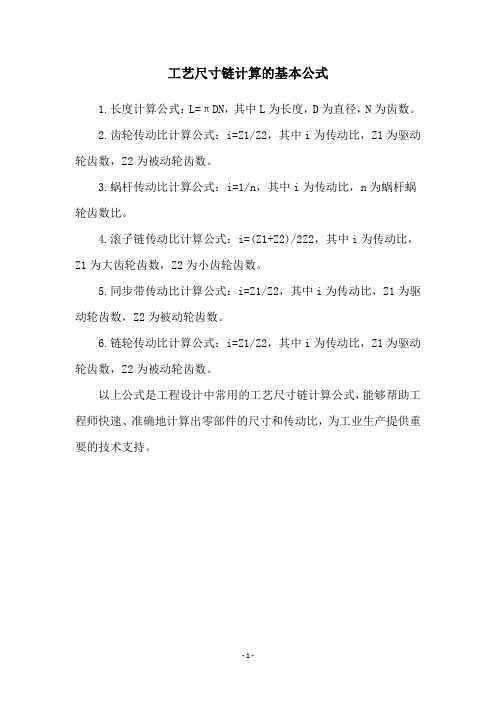

尺寸链的计算之答禄夫天创作一、尺寸链的基本术语:1.尺寸链——在机器装配或零件加工过程中,由相互连接的尺寸形成封闭的尺寸组,称为尺寸链。

如下图间隙A0与其它五个尺寸连接成的封闭尺寸组,形成尺寸链。

2.环——列入尺寸链中的每一个尺寸称为环。

如上图中的A0、A1、A2、A3、A4、A5都是环。

长度环用大写斜体拉丁字母A,B,C……暗示;角度环用小写斜体希腊字母α,β等暗示。

3.封闭环——尺寸链中在装配过程或加工过程后自然形成的一尺寸,称为封闭环。

如上图中A0。

封闭环的下角标“0”暗示。

4.组成环——尺寸链中对封闭环有影响的全部尺寸,称为组成环。

如上图中A1、A2、A3、A4、A5。

组成环的下角标用阿拉伯数字暗示。

5.增环——尺寸链中某一类组成环,由于该类组成环的变动引起封闭环同向变动,该组成环为增环。

如上图中的A3。

6.减环——尺寸链中某一类组成环,由于该类组成环的变动引起封闭环的反向变动,该类组成环为减环。

如上图中的A1、A2、A4、A5。

7.抵偿环——尺寸链中预先选定某一组成环,可以通过改变其大小或位置,使封闭环达到规定的要求,该组成环为抵偿环。

如下图中的L2。

二、尺寸链的形成为分析与计算尺寸链的方便,通常按尺寸链的几何特征,功能要求,误差性质及环的相互关系与相互位置等分歧观点,对尺寸链加以分类,得出尺寸链的分歧形式。

1.长度尺寸链与角度尺寸链①长度尺寸链——全部环为长度尺寸的尺寸链,如图1 ②角度尺寸链——全部环为角度尺寸的尺寸链,如图32.装配尺寸链,零件尺寸链与工艺尺寸链①装配尺寸链——全部组成环为分歧零件设计尺寸所形成的尺寸链,如图4②零件尺寸链——全部组成环为同一零件设计尺寸所形成的尺寸链,如图5③工艺尺寸链——全部组成环为同一零件工艺尺寸所形成的尺寸链,如图6。

工艺尺寸指工艺尺寸,定位尺寸与基准尺寸等。

装配尺寸链与零件尺寸链统称为设计尺寸链。

3.基本尺寸链与派生尺寸链①基本尺寸链——全部组成环皆直接影响封闭环的尺寸链,如图7中尺寸链β。