刀具修磨参数表-打印

雕刻刀具参数表

刀具工艺参数表——黄铜的加工参数下图为计算刀具路径时的“设定切削用量”对话框,根据当前所用刀具正确查取刀具工艺表格,对应图中的“吃刀深度”即最大单边切深度、“开槽深度”即一次开槽深度、“路径间距”即侧向进给,分别输入加工参数值。

最大单边切削深一次开槽深度侧向进给表一:20○系列刀具开粗加工黄铜材料的工艺参数表表二:20○系列刀具修边加工黄铜材料的工艺参数表表三:20○系列刀具清角加工黄铜材料的工艺参数表表四:10○系列刀具开粗加工黄铜材料的工艺参数表表五:10○系列刀具修边加工黄铜材料的工艺参数表表六:10○系列刀具清角加工黄铜材料的工艺参数表表七:30○系列刀具修边加工黄铜材料的工艺参数表表八:30○系列刀具清角加工黄铜材料的工艺参数表表九:使用螺纹铣刀开粗加工黄铜时的工艺参数表使用螺纹铣刀开粗是充分利用螺纹铣刀的侧向切削能力强的优势,从实际加工的现象来看是:吃刀深度大,侧向进给量小,进给速度大,整体的材料去除量大,加工效率大幅度提高,这种加工方式称为:“大吃深,少吃料,快进给”。

螺纹铣刀不但加工效率高,而且刀具比较耐用,加工的底面效果好,尺寸精度容易保证。

紫铜的加工参数表一:20○系列刀具开粗加工紫铜材料的工艺参数表表二:20○系列刀具修边加工紫铜材料的工艺参数表表三:20○系列刀具清角加工紫铜材料的工艺参数表表四:30○系列刀具修边加工紫铜材料的工艺参数表表五:30○系列刀具清角加工紫铜材料的工艺参数表表六:使用螺纹铣刀进行紫铜开粗加工时的工艺参数铬钢的加工参数表一:20○系列刀具开粗加工铬钢材料的工艺参数表表二:20系列刀具修边加工铬钢材料的工艺参数表表三:20○系列刀具清角加工铬钢材料的工艺参数表表四:30○系列刀具修边加工铬钢材料的工艺参数表表五:30○系列刀具清角加工铬钢材料的工艺参数表表六:使用螺纹铣刀进行铬钢开粗加工时的工艺参数切削线速度切削线速度计算公式: V=πDN其中N是主轴转速,D是刀具直径。

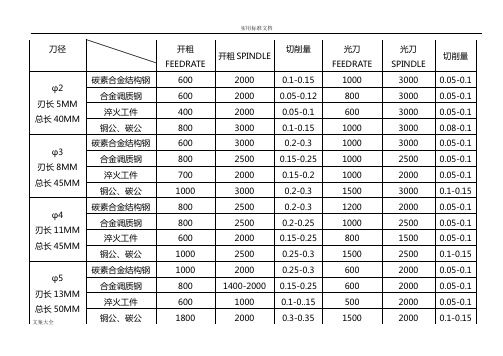

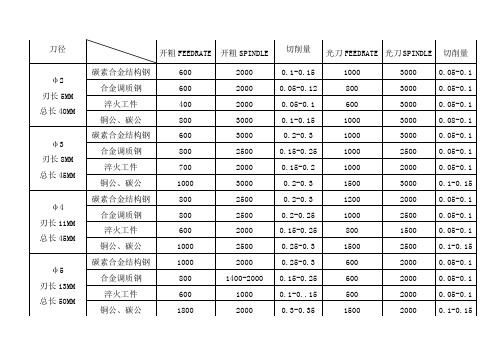

刀具切削进给全参数表

实用标准文档

文案大全

碳素合金结构钢(HRC <20) 合金调质钢(HRC30~40) 淬火工件(HRC46~52) 1

参数 材料

文案大全

碳素合金结构钢(HRC <20= 合金调质钢(HRC30~40) 淬火工件(HRC46~52) 2 碳素合金结构钢(HRC <20) 合金调质钢(HRC30~40) 淬火工件(HRC46~52) 3

材料

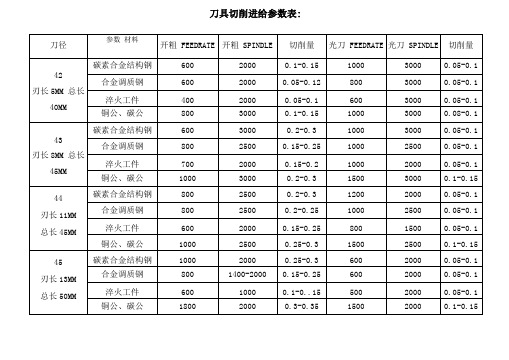

刀具切削进给参数表: 刀具切削进给参数表:

文案大全

碳素合金结构钢(HRC<20=合金调质钢(HRC30~40) 淬火工件(HRC46~52) 4 刀具切削进给参数表:

碳素合金结构钢(HRC<20) 合金调质钢(HRC30~40) 淬火工件(HRC46~52) 5

文案大全

文案大全

实用标准文档

文案大全

碳素合金结构钢(HRC <20) 合金调质钢(HRC30~40) 淬火工件(HRC46~52) 7

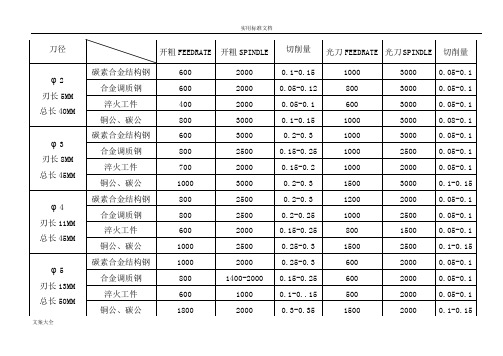

刀具切削进给参数表:

实用标准文档

文案大全

碳素合金结构钢(HRC <20) 合金调质钢(HRC30~40) 淬火工件(HRC46~52) 8

刀具切削进给参数表: 刀具切削进给参数表:

碳素合金结构钢(HRC<20) 合金调质钢(HRC30~40) 淬火工件(HRC46~52) 9 文案大全

文案大全

文案大全

文案大全

文案大全。

刀具切削进给参数表

1500

2000

0.6-0.8

2000

2800

0.12-0.15

432R0.8

总长:300、

250、200、150

碳素合金结构钢

2000

1600

0.5-0.8

2000

2400

0.12-0.15

合金调质钢

1800

合金调质钢

2800

1500

0.6-0.8

2500

2000-2400

0.15-0.2

淬火工件

2000

1000

0.4-0.6

2000

1800-2200

0.15-0.2

铜公、碳公

2500

2000

0.6-1.

2500

3000

0.15-0.2

“25R5

总长:83、

132、 207

碳素合金结构钢

2000

1500

0.6-1.

2200

2800

0.15-0.2

合金调质钢

2000

1500

0.6-0.8

1800

2400

0.15-0.2

淬火工件

1500

1000

0.4-0.6

1500

1800

0.15-0.2

铜公、碳公

2800

1500

0.6-1.

2000

2500

0.15-0.2

刀径

参数 材料

开粗FEEDRATE

开粗SPINDLE

800

3600

0.2

1000

3800

0.1

合金调质钢

600

3400

0.2

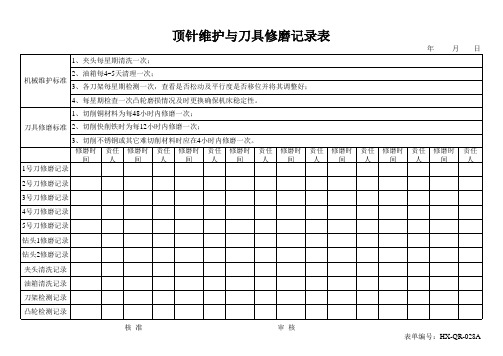

工厂管理顶针维护与刀具修磨记录表样板

年 月日

1、夹头每星期清洗一次;

2、油箱每4~5天清理一次; 机械维护标准

3、各刀架每星期检测一次,查看是否松动及平行度是否移位并将其调整好;

4、每星期检查一次凸轮磨损情况及时更换确保机床稳定性。

1、切削铜材料为每48小时内修磨一次;

刀具修磨标准 2、切削快削铁时为每12小时内修磨一次;

3、切削不锈钢或其它难切削材料时应在4小时内修磨一次。

修磨时 责任 修磨时 责任 修磨时 责任 修磨时 责任

间

人

间

人

间

人

间

人

1号刀修磨记录

修磨时 间

责任 人

修磨时 间

责任 人

修磨时 间

责任 人

修磨时 间

责任 人

2号刀修磨记录

3号刀修磨记录

4号刀修磨记录

5号刀修磨记录

钻头1修磨记录

钻头2修磨记录

夹头清洗记录

油箱清洗记录

刀架检测记录

凸轮检测记录

核准

审核

表单编号:HX-QR

刀具切削进给全参数表

实用标准文档

文案大全

文案大全

碳素合金结构钢(HRC <20) 合金调质钢(HRC30~40) 淬火工件(HRC46~52) 1

参数 材料

文案大全

文案大全

碳素合金结构钢(HRC <20= 合金调质钢(HRC30~40) 淬火工件(HRC46~52) 2 碳素合金结构钢(HRC <20)

合金调质钢(HRC30~40) 淬火工件(HRC46~52) 3 材料

刀具切削进给参数表: 刀具切削进给参数表:

文案大全

文案大全

文案大全

碳素合金结构钢(HRC<20=合金调质钢(HRC30~40) 淬火工件(HRC46~52) 4 刀具切削进给参数表:

碳素合金结构钢(HRC<20) 合金调质钢(HRC30~40) 淬火工件(HRC46~52) 5

文案大全

文案大全

文案大全

文案大全

实用标准文档

文案大全

碳素合金结构钢(HRC <20) 合金调质钢(HRC30~40) 淬火工件(HRC46~52) 7

刀具切削进给参数表:

文案大全

实用标准文档

文案大全

碳素合金结构钢(HRC <20)

合金调质钢(HRC30~40) 淬火工件(HRC46~52) 8 刀具切削进给参数表: 刀具切削进给参数表:

文案大全

碳素合金结构钢(HRC<20) 合金调质钢(HRC30~40) 淬火工件(HRC46~52) 9 文案大全

碳素合金结构钢(HRC<20=合金调质钢(HRC30~40) 淬火工件(HRC46~52) 10 文案大全

文案大全

文案大全

文案大全。

磨刀参数对照表

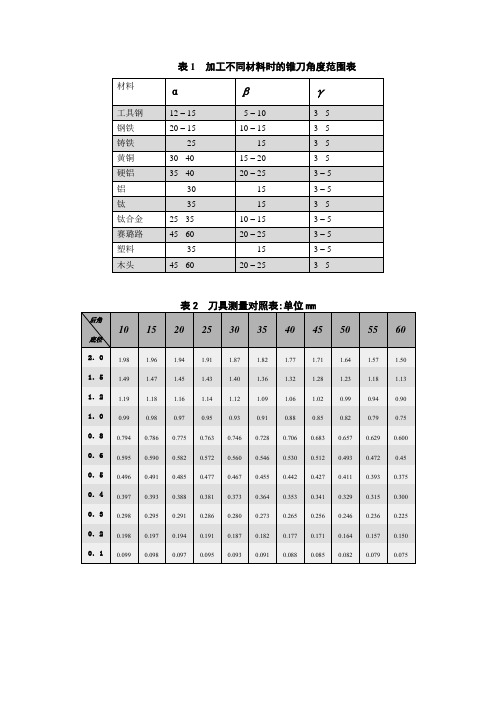

表1加工不同材料时的锥刀角度范围表

表3 磨刀机刀架底盘的旋转角度表

锥刀角度和后角分别是A (A = 2δ)和α,磨刀机刀架底盘的旋转角度S :⎥

⎦

⎤⎢⎣

⎡⨯=-)cos()2

tan(tan 1αA S

刀架底盘的旋转角度S 与锥刀角度A (A = 2δ)之间存在下面的计算公式:⎥⎦

⎤⎢⎣

⎡=-2/)2

tan(tan 1

A

S

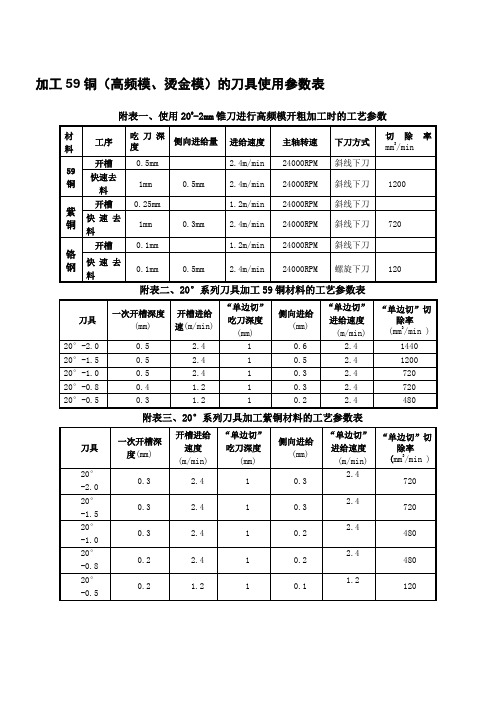

加工59铜(高频模、烫金模)的刀具使用参数表

附表一、使用200-2mm锥刀进行高频模开粗加工时的工艺参数

附表三、20°系列刀具加工紫铜材料的工艺参数表

附表四、20°系列刀具加工铬钢材料的工艺参数表

附表五、30°系列刀具加工59铜材料的工艺参数表

附表六、30°系列刀具加工紫铜材料的工艺参数表

附表八、20°系列刀具精修加工紫铜材料的工艺参数表

附表九、20°系列刀具精修加工铬钢材料的工艺参数表

附表十、30°系列刀具精修加工59铜材料的工艺参数表

附表十一、30°系列刀具精修加工紫铜材料的工艺参数表

附表十二、30°系列刀具精修加工铬钢材料的工艺参数表

附表十三、10°系列刀具精修加工59铜材料的工艺参数表

附表十四、30°系列刀具加工铬钢材料的工艺参数表

附表十五、10°系列刀具开粗加工59铜材料的工艺参数表

加工滴塑模刀具使用参数表

表9-1锥度为10度的刀具雕刻隔色壁时L1的宽度值表L2代表隔色壁下表面宽度,H代表隔色壁高度。

表9-2锥度为15度的刀具雕刻隔色壁时L1的宽度值表。

刀具切削参数表060811

/ / / / / / / / / / / / / 0.3 \ 1400 1200 0.3 \ 1600 1400 0.3 \ 1600 1400 0.3 \ 1600 1400 0.3 \ 1600 1400 0.3 0.5

/ / / / / / / / / / / / / 0.1 20 500 1400 0.1 20 500 1400 0.1 20 500 1400 0.1 20 500 1400 \ \ \ \ \ \

E63R0.8

飞刀 普通机床

E63R0.8

飞刀 普通机床

E63R0.8

飞刀 普通机床

E63R0.8

飞刀 普通机床

E52R3

飞刀 普通机床

Aa(切深) Ar(切宽) F(mm/min) S(转/min) Aa(切深) Ar(切宽) F(mm/min) S(转/min) Aa(切深) Ar(切宽) F(mm/min) S(转/min) Aa(切深) Ar(切宽) F(mm/min) S(转/min) Aa(切深) Ar(切宽) F(mm/min) S(转/min) Aa(切深) Ar(切宽) F(mm/min) S(转/min) Aa(切深) Ar(切宽) F(mm/min) S(转/min) Aa(切深) Ar(切宽) F(mm/min) S(转/min) Aa(切深) Ar(切宽) F(mm/min)

通用

\ \ \ \

/ / / / 0.15 5 1500 5000

0.3 \ 1400 3500

普通机床飞刀参数

刀具直径 种类 参数 切削参数 粗加工 半精加工 精加工 平面加工 备注 加工材料 0.5 0.3 Aa(切深) 0.6 0.2 35 \ \ Ar(切宽) 25 刀柄有效长度155 模具钢(HRC30~40) 1800 1400 F(mm/min) 1800 500 1000 1400 S(转/min) 1200 1200 0.6 0.3 Aa(切深) 0.8 0.2 35 \ \ Ar(切宽) 25 刀柄有效长度155 一般构造用钢S55C,45# 2400 1600 F(mm/min) 2000 500 1200 1400 S(转/min) 1200 1200 Aa(切深) 0.6 0.5 0.3 0.2 \ \ Ar(切宽) 40 25 刀柄有效长度260 模具钢(HRC30~40) F(mm/min) 1600 1400 1400 500 S(转/min) 1000 1100 1200 1200 1 0.6 0.3 0.2 Aa(切深) 40 \ \ 25 Ar(切宽) 刀柄有效长度260 一般构造用钢S55C,45# 2400 1600 1600 500 F(mm/min) 1200 1100 1400 1200 S(转/min) \ \ Aa(切深) 0.35 0.2 刀柄有效长度350, \ \ Ar(切宽) 35 25 模具钢(HRC30~40) 用于插铣 F(mm/min) 1400 1000 1000 500 S(转/min) 1000 1400 1800 1200 \ \ Aa(切深) 0.35 0.2 40 \ \ Ar(切宽) 刀柄有效长度350, 25 一般构造用钢S55C,45# 用于插铣 1400 1200 F(mm/min) 1200 500 1000 1400 S(转/min) 1400 1200 \ \ Aa(切深) 0.3 0.2 刀柄有效长度450, \ \ Ar(切宽) 35 25 模具钢(HRC30~40) 用于插铣 F(mm/min) 1200 1000 1000 500 S(转/min) 800 1400 1400 1200 0.3 \ \ Aa(切深) 0.2 35 \ \ Ar(切宽) 刀柄有效长度450, 25 一般构造用钢S55C,45# 1200 1200 用于插铣 F(mm/min) 1200 500 800 1400 S(转/min) 1400 1200

刀具切削进给参数表

碳素合金结构钢(HRC<20) 合金调质钢(HRC30~40) 淬火工件(HRC46~52) 1

碳素合金结构钢(HRC <20

= 合金调质钢(HRC30~40) 淬火工件(HRC46~52) 2 碳素合金结构钢(HRC <20)

合金调质钢(HRC30~40) 淬火工件(HRC46~52) 3 材料

刀具切削进给参数表: 刀具切削进给参数表:

碳素合金结构钢(HRC<20=合金调质钢(HRC30~40) 淬火工件(HRC46~52) 4

碳素合金结构钢(HRC<20) 合金调质钢(HRC30~40) 淬火工件(HRC46~52) 5

碳素合金结构钢(HRC<20) 合金调质钢(HRC30~40) 淬火工件(HRC46~52) 6

碳素合金结构钢(HRC<20) 合金调质钢(HRC30~40) 淬火工件(HRC46~52) 7

碳素合金结构钢(HRC<20) 合金调质钢(HRC30~40) 淬火工件(HRC46~52) 8

碳素合金结构钢(HRC<20) 合金调质钢(HRC30~40) 淬火工件(HRC46~52) 9

碳素合金结构钢(HRC<20=合金调质钢(HRC30~40) 淬火工件(HRC46~52) 10。

刀具切削进给参数表68038

1800

2000

0.35-0.5

2000

2200

0.15-0.2

淬火工件

1500

2000

0.35-0.5

1500

2000

0.15-0.2

铜公、碳公

2000

2600

0.35-0.5

2200

2600

0.15-0.2

©20R10

刃长35MM

总长150MM

碳素合金结构钢

2500

3000

0.35-0.5

0.25-0.3

1000

2400

0.1-0.15

铜公、碳公

1500

3000

0.25-0.3

2000

3000

0.1-0.15

刀径

参数

材料

开粗F

开粗S

切深

光刀F

光刀S

切削量

©12R6刃长10MM总长80MM

碳素合金结构钢

2500

3000

0.3-0.4

2000

2500

0.15-0.18

合金调质钢

2200

3000

铜公、碳公

600

4000

0.15

900

4000

0.08

©4R2

刃长8MM

总长70MM

碳素合金结构钢

800

3600

0.2

1000

3800

0.1

合金调质钢

600

3400

0.2

800

3800

0.1

淬火工件

300

3200

0.2

600

3200

0.1

刀具切削进给参数表

碳素合金结构钢(HRC <20) 合金调质钢(HRC30~40) 淬火工件(HRC46~52) 1

参数 材料

刀具切削进给参数表:

碳素合金结构钢(HRC <20= 合金调质钢(HRC30~40) 淬火工件(HRC46~52) 2 碳素合金结构钢(HRC <20)

合金调质钢(HRC30~40) 淬火工件(HRC46~52) 3材料

刀具切削进给参数表: 刀具切削进给参数表:

刀具切削进给参数表:

碳素合金结构钢(HRC<20=合金调质钢(HRC30~40) 淬火工件(HRC46~52) 4 刀具切削进给参数表:

碳素合金结构钢(HRC<20) 合金调质钢(HRC30~40) 淬火工件(HRC46~52) 5

刀具切削进给参数表:

碳素合金结构钢(HRC<20) 合金调质钢(HRC30~40) 淬火工件(HRC46~52) 6

刀具切削进给参数表:

碳素合金结构钢(HRC<20) 合金调质钢(HRC30~40) 淬火工件(HRC46~52) 7

碳素合金结构钢(HRC <20)

合金调质钢(HRC30~40) 淬火工件(HRC46~52) 8刀具切削进给参数表: 刀具切削进给参数表:

刀具高速切削进给参数表:

碳素合金结构钢(HRC<20) 合金调质钢(HRC30~40) 淬火工件(HRC46~52) 9

刀具高速切削进给参数表:

碳素合金结构钢(HRC<20=合金调质钢(HRC30~40) 淬火工件(HRC46~52) 10。

刀具修磨提货单、验收单

西安宝钢刀具修磨提货单

一、本次修磨共组刀具,共片。

二、各组修磨量要求

序号编号修磨量要求数量备注1

2

3

4

5

三、修磨周期

年月日至年月日。

四、提货人信息

姓名身份证号车牌号时间确认人

西安宝钢钢材加工配送有限公司

年月日

工装修磨验收单

表单编号:BGCC07004-03日期: 工装类别:总体数量:

工装名称数量修磨前尺寸修磨后尺寸工装外观检查验收结论验收人签字

验收标准 1、目测刀具表面清洁,刀刃光滑、锋利、无碰伤,无裂痕。

2、圆盘刀验收时,在外径上取三至六个点进行测量:

每单片刀具测量的每组数据不能相差0.02mm;每组刀具的外圆尺寸不能相差0.04mm;每组刀片单次修磨量不应大于0.8mm。

3、修磨后的刀具无毛刺,触摸无手感。

刀具使用参数表

加工59铜(高频模、烫金模)的刀具使用参数表附表一、使用200-2mm锥刀进行高频模开粗加工时的工艺参数附表三、20°系列刀具加工紫铜材料的工艺参数表附表四、20°系列刀具加工铬钢材料的工艺参数表附表五、30°系列刀具加工59铜材料的工艺参数表附表六、30°系列刀具加工紫铜材料的工艺参数表刀具“双边切”吃刀度(mm)“双边切”进给速度(m/min)“单边切”吃刀深度(mm)“单边切”进给速度(m/min)附表八、20°系列刀具精修加工紫铜材料的工艺参数表附表九、20°系列刀具精修加工铬钢材料的工艺参数表附表十、30°系列刀具精修加工59铜材料的工艺参数表附表十一、30°系列刀具精修加工紫铜材料的工艺参数表附表十二、30°系列刀具精修加工铬钢材料的工艺参数表附表十三、10°系列刀具精修加工59铜材料的工艺参数表附表十四、30°系列刀具加工铬钢材料的工艺参数表附表十五、10°系列刀具开粗加工59铜材料的工艺参数表加工滴塑模刀具使用参数表表9-1 锥度为10度的刀具雕刻隔色壁时L1的宽度值表L2代表隔色壁下表面宽度,H代表隔色壁高度。

表9-2 锥度为15度的刀具雕刻隔色壁时L1的宽度值表- 精雕机加工以钢为材料的冲头、冲模和压花刀模等小型模具有较大的优势,但在加工开粗量相对较大的注塑模时精雕机有一定的难度,主要原因是精雕机使用的主轴电机的转速较高,这样造成刀具的磨损较大!但是,现在确实有些客户在使用精雕机加工钢模具,事实上按照精雕科技的工艺精雕机也是可以干得较为顺手的!下面给出总公司技术支持部在使用精雕机加工45#钢(不调质)的加工方案、加工效率和刀具使用的情况说明。

(注:可编辑下载,若有不当之处,请指正,谢谢!)。

深孔钻头刃磨角度表【免费下载】

深孔钻头刃磨角度表很多做深孔加工的同行会遇到这样一个问题,深孔钻钻头刃磨角度多少合适,其实这与加工的工件是分不开关系的。

不同的工件,其要求肯定不一样。

当然,磨钻头没有一定的定式,需要在实际操作中积累经验,通过比较、观察、反复试验,定会把钻头磨得更好。

钻头两刃磨好,看似简单但要磨好不是件容易的事。

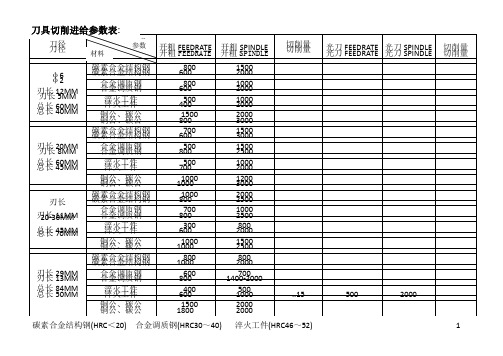

所谓工欲善其事,必先利其器,每刃吃刀量一览表单位:mm/r注:从上表可以看出,当进给速度低时,刀具的单刃切削量小;在主轴转速高时,刀具的切削量也小;在一定的单刃的切削量的前提下,提高主轴的转速就可以提高进给速度,从而提高加工效率。

这就是高速主轴电机提高加工效率的关键点。

同时也要注意的是,高转速也会加速刀具的磨损。

刀具尺寸是CNC雕刻的基础,所有以辅助计算为核心的数控加工系统,都是以精确的尺寸为基础,刀具是实现数控系统的精密加工的根本,它的尺寸必须准确。

刀具参数表中所列举的各种刀具工艺参数,要求学员必须掌握、正确查取。

加工不同材料时的锥刀角度范围表锥度刀的磨刀角度在万能磨刀机上修磨锥刀时,刀架底盘旋转的角度并不是锥刀角度的一半,刀架底盘的旋转角度除了与锥度有关外,还于锥刀的后角有关,具体的计算方法是,如果锥刀角度和后角分别是(A(A=2δ)和α),磨刀机刀架底盘的旋转角度S:S=tan-1[tan(A/2)×cos(α)]。

根据这个公式,我们可以计算出常用锥刀的磨刀角度如下表所示:三棱刀的磨刀角度三棱刀也是雕刻过程常用的一种锥刀。

在万能磨刀机上修磨三棱刀时,刀架底盘旋转的角度也不是锥刀角度的一半或三分之一,刀架底盘的旋转角度S与锥刀角度A(A=2δ)之间存在下面的计算公式:S=tan-1[tan(A/2)/2]。

根据这个公式,我们可以计算出常用的锥刀的磨刀角度如下:锥度刀的修磨步骤(1)上刀并卡紧收管。

首先取一把半径为3.175MM的刀,把它放在收管内,把收管固定住,旋转这个手柄,使收管与刀具夹紧;(2)开半。