轴和外壳孔的形位公差及表面粗糙度

模具零件的公差配合、形位公差及表面粗糙度要求

模具零件的公差配合、形位公差及表面粗糙度要求2010-01-27 09:04:53| 分类:默认分类| 标签:|字号大中小订阅模具零件的公差配合、形位公差及表面粗糙度要求设计模具时,应根据模具零件的功能和固定方式及配合要求的不同,合理选用其公差配合、形位公差及表面粗糙度。

否则,将不仅直接影响模具的正常工作和冲压件的质量,而且也影响模具的使用寿命和制造成本。

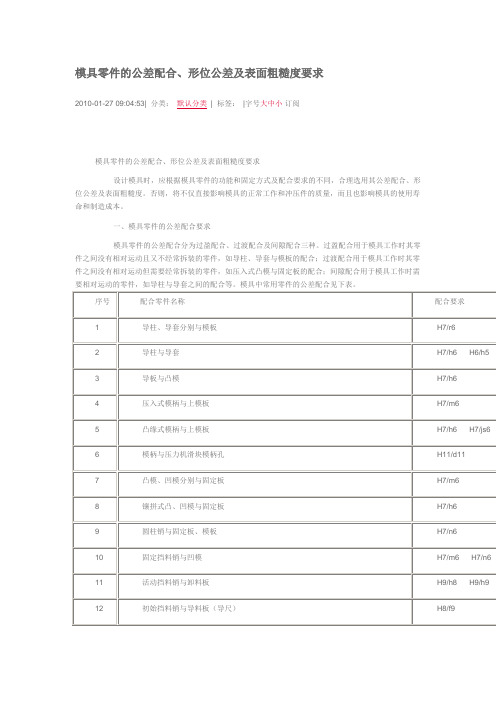

一、模具零件的公差配合要求模具零件的公差配合分为过盈配合、过渡配合及间隙配合三种。

过盈配合用于模具工作时其零件之间没有相对运动且又不经常拆装的零件,如导柱、导套与模板的配合;过渡配合用于模具工作时其零件之间没有相对运动但需要经常拆装的零件,如压入式凸模与固定板的配合;间隙配合用于模具工作时需要相对运动的零件,如导柱与导套之间的配合等。

模具中常用零件的公差配合见下表。

二、模具零件的形公差形位公差是形状和位置公差的简称,它包括直线度、平面度、圆柱度、平行度、垂直度、同轴度、对称度及圆跳动公差等多种。

根据模具零件的技术要求,应合理选用其形位公差的种类及数值。

模具零件中常用的形位公差有平行度、垂直度、同轴度、圆柱度及圆跳动公差等,现分述如下:1、平行度公差模板、凹模板、垫板、固定板、导板、卸料板、压边圈等板类零件的两平面应有平行度要求,一般可按下表选取。

注:1.基本尺寸是指被测表面的最大长度尺寸和最大宽度尺寸。

2.滚动式导柱模架的模座平行度公差采用公差等级4级。

2.垂直度公差矩形、圆形凹模板的直角面,凸、凹模(或凸凹模)固定板安装孔的轴线与其基准面,模板上模柄(压入式模柄)安装孔的轴线与其基准面,一般均应有垂直度要求,可按下表的垂直度公差选取。

而上、下模板的导柱、导套安装孔的轴线与其基准面的垂直度公差,应按如下规定:安装滑动式导柱、导套时取为0.01:100;安装滚动式导柱、导套时取为0.005:100。

>25~40>40~63>63~100>100~160>160~250>250~400公差等级5公差值0.0100.0120.0150.0200.0250.030注:1.基本尺寸是指被测零件的短边长度。

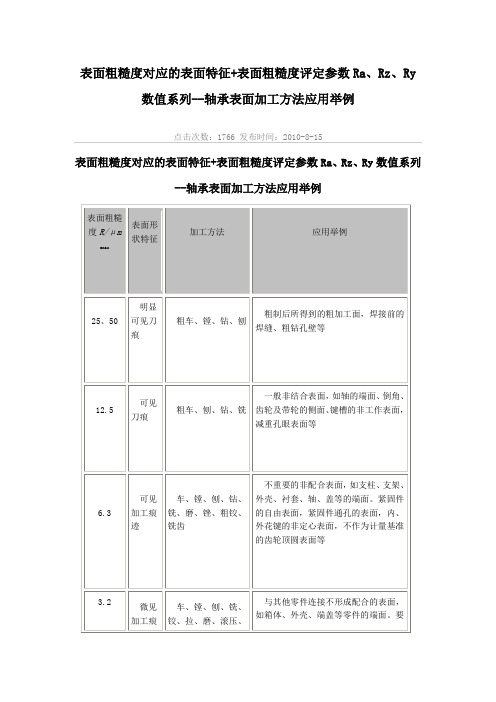

粗糙度与公差等级

表面光洁度与表面粗糙度对照表光洁度级别(旧标) 粗糙度Ra(μm)1)表面状况、2)加工方法和3)应用举例▽1 40~80▽2 20~40 1)明显可见的刀痕2)粗车、镗、刨、钻3)粗加工后的表面,2焊接前的焊缝、粗钻孔壁等。

▽3 10~20 1)可见刀痕2)粗车、刨、铣、钻3)一般非结合表面,如轴的端面、倒角、齿轮及皮带轮的侧面、键槽的非工作表面,减重孔眼表面▽4 5~10 1)可见加工痕迹2)车、镗、刨、钻、铣、锉、磨、粗铰、铣齿3)不重要零件的配合表面,如支柱、支架、外壳、衬套、轴、盖等的端面。

紧固件的自由表面,紧固件通孔的表面,内、外花键的非定心表面,不作为计量基准的齿轮顶圈圆表面等▽5 2.5~5 1)微见加工痕迹2)车、镗、刨、铣、刮1~2点/cm^2、拉、磨、锉、滚压、铣齿3)和其他零件连接不形成配合的表面,如箱体、外壳、端盖等零件的端面。

要求有定心及配合特性的固定支承面如定心的轴间,键和键槽的工作表面。

不重要的紧固螺纹的表面。

需要滚花或氧化处理的表面▽6 1.25~2.5 1)看不清加工痕迹2)车、镗、刨、铣、铰、拉、磨、滚压、刮1~2点/cm^2铣齿3)安装直径超过80mm的G级轴承的外壳孔,普通精度齿轮的齿面,定位销孔,V型带轮的表面,外径定心的内花键外径,轴承盖的定中心凸肩表面▽7 0.63~1.25 1)可辨加工痕迹的方向2)车、镗、拉、磨、立铣、刮3~10点/cm^2、滚压3)要求保证定心及配合特性的表面,如锥销与圆柱销的表面,与G级精度滚动轴承相配合的轴径和外壳孔,中速转动的轴径,直径超过80mm的E、D级滚动轴承配合的轴径及外壳孔,内、外花键的定心内径,外花键键侧及定心外径,过盈配合IT7级的孔(H7),间隙配合IT8~IT9级的孔(H8,H9),磨削的齿轮表面等▽8 0.32~0.63 1)微辨加工痕迹的方向2)铰、磨、镗、拉、刮3~10点/cm^2、滚压3)要求长期保持配合性质稳定的配合表面,IT7级的轴、孔配合表面,精度较高的齿轮表面,受变应力作用的重要零件,与直径小于80mm的E、D级轴承配合的轴径表面、与橡胶密封件接触的轴的表面,尺寸大于120mm的IT13~IT16级孔和轴用量规的测量表面▽9 0.16~0.32 1)不可辨加工痕迹的方向2)布轮磨、磨、研磨、超级加工3)工作时受变应力作用的重要零件的表面。

形状和位置公差简介及粗糙度简介

加工方法 粗车、粗刨、粗铣、钻、毛锉、锯断 车、刨、铣、镗、钻、粗铰 车、刨、铣、镗、磨、拉、精刮、滚压 车、刨、铣、镗、磨、拉、刮、压、铣齿 车、镗、磨、拉、刮、精铰、磨齿、滚压 精铰、精镗、磨、刮、滚压 精磨、珩磨、研磨、超精加工 精磨、研磨、普通抛光

超精磨、精抛光ห้องสมุดไป่ตู้镜面磨削

镜面磨削、超精研

20

23

3.2互换性的意义

在现代化的成批或大量生产中,互换性是工业产品 必备的基本性质。所谓“互换性”:就是指在同一 规格的一批零件中任取一件,不经修配和调整,装到 机器或部件上能保证其使用性能。零件具有互换 性,不仅便于采用先进设备和加工的流水线作业, 而且大大简化了零件的设计和制造过程,有利于 各企业间的相互协作,缩短生产周期提高劳动生 产率,降低生产成本,便于装配和维修,保证产 品质量。

16

(2)使机械设备产生振动和噪声 在机械设备中,所有的运动副表面加工精细、平整光滑,设备运转时,运动件

的运动则会平稳,不会产生振动与噪声。反之,当运动副的表面加工粗糙,运动 件就会产生振动和噪声。这种现象在高速运转的发动机的曲轴和凸轮、齿轮以及 滚动轴承等尤为显著。因此,提高对运动件表面粗糙度的要求,是提高机械设备 运动的平稳性、降低振动和噪声的一项有效措施。

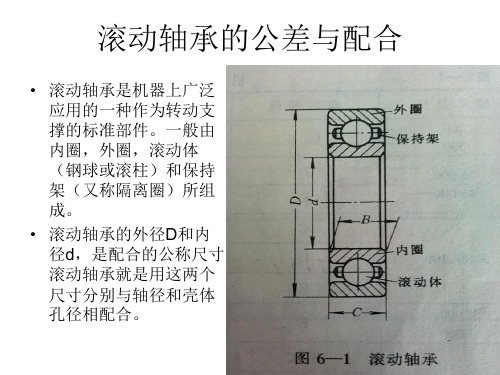

滚动轴承与轴和外壳孔的配合及选用(自己总结非常经典)

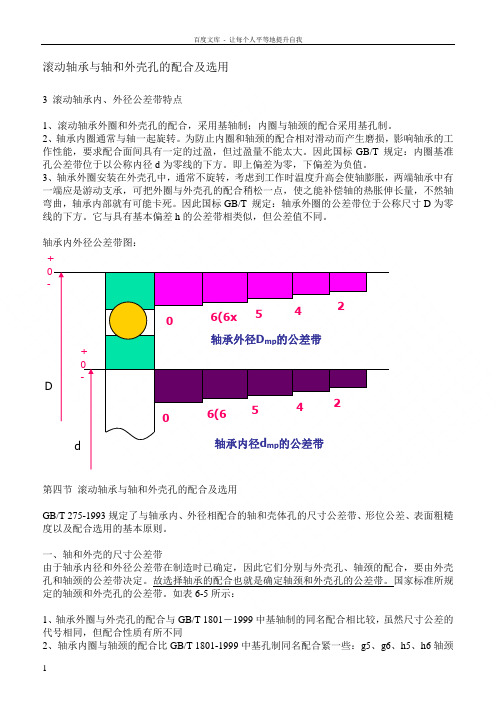

滚动轴承与轴和外壳孔的配合及选用3 滚动轴承内、外径公差带特点1、滚动轴承外圈和外壳孔的配合,采用基轴制;内圈与轴颈的配合采用基孔制。

2、轴承内圈通常与轴一起旋转。

为防止内圈和轴颈的配合相对滑动而产生磨损,影响轴承的工作性能,要求配合面间具有一定的过盈,但过盈量不能太大。

因此国标GB/T 规定:内圈基准孔公差带位于以公称内径d 为零线的下方。

即上偏差为零,下偏差为负值。

3、轴承外圈安装在外壳孔中,通常不旋转,考虑到工作时温度升高会使轴膨胀,两端轴承中有一端应是游动支承,可把外圈与外壳孔的配合稍松一点,使之能补偿轴的热胀伸长量,不然轴弯曲,轴承内部就有可能卡死。

因此国标GB/T 规定:轴承外圈的公差带位于公称尺寸D 为零线的下方。

它与具有基本偏差h 的公差带相类似,但公差值不同。

轴承内外径公差带图:第四节 滚动轴承与轴和外壳孔的配合及选用GB/T 275-1993规定了与轴承内、外径相配合的轴和壳体孔的尺寸公差带、形位公差、表面粗糙度以及配合选用的基本原则。

一、轴和外壳的尺寸公差带由于轴承内径和外径公差带在制造时已确定,因此它们分别与外壳孔、轴颈的配合,要由外壳孔和轴颈的公差带决定。

故选择轴承的配合也就是确定轴颈和外壳孔的公差带。

国家标准所规定的轴颈和外壳孔的公差带。

如表6-5所示: 1、轴承外圈与外壳孔的配合与GB/T 1801-1999中基轴制的同名配合相比较,虽然尺寸公差的代号相同,但配合性质有所不同2、轴承内圈与轴颈的配合比GB/T 1801-1999中基孔制同名配合紧一些:g5、g6、h5、h6轴颈6(6x5426(6542+ 0 -+ 0 -Dd轴承外径D mp 的公差带轴承内径d mp 的公差带与轴承内圈的配合已变成过渡配合,k5、k6,m5、m6已变成过盈配合,其余也都有所变紧滚动轴承与轴和壳体孔的配合及其选择6)按表7-11选择形位公差值,轴颈圆柱度mm;外壳孔圆柱度mm,外壳孔肩端面圆跳动mm。

轴承应用知识公差与配合、形位公差和表面粗糙度

轴承应用知识:公差与配合、形位公差和表面粗糙度GB/T 1800中,孔(或)轴的基本尺寸,最大极限尺寸和最小极限尺寸的关系如图9-1所示。

在实际应用中,常常简化,即不画出孔(或轴),仅用公差带图来表示其基本尺寸、尺寸公差及偏差的关系,如图9-2所示。

基本偏差是确定公差带相对零线位置的那个极限偏差,它可以是上偏差或下偏差,一般为靠近零线的那个偏差。

如图9-2 所示的基本偏差为下偏差。

基本偏差代号,对孔用大写字母A,B…,ZC表示,对轴用小写字母a,b,…,zc表示,如图9-3 所示。

图9-1尺寸关系图图9-2公差带图图9-3基本偏差系列标准公差等级代号用符号IT和数字组成,例如IT7,当其与代表基本偏差的字母一起组成公差带时,省略IT字母。

例如:H7表示孔的公差带为7级;h7表示轴的公差带为7级。

标准公差等级分IT01、ITO、IT1、…,IT18共20级,基本尺寸为0~800mm的各级标准公差数值见表9-8.1。

配合用相同的基本尺寸后跟孔、轴的公差带表示。

例如:φ52H7/g 6。

配合分基孔制配合和基轴制配合。

在一般情况下,优先选用基孔制配合。

配合有间隙配合、过渡配合和过盈配合,这取决于孔、轴公差带的相互关系。

表9-8.1 标准公差数值(GB/T1800.3-98摘录)μm基本尺寸/mm标准公差等级IT1IT2IT3IT4IT5IT6IT7IT8IT9IT10I T11IT12IT13IT14IT15IT16IT17IT18≤30.8 1.22346101425406010014025040060010001400 >3~61 1.5 2.5458121830487512018030048075012001800 >6~101 1.5 2.5469152236589015022036058090015002200 >10~18 1.223581118274370110180270430700110018002700 >18~30 1.5 2.54691321335284130210330520840130021003300 >30~50 1.5 2.54711162539621001602503906201000160025003900 >50~80235813193046741201903004607401200190030004600 >80~1202.5461015223554871402203505408701400220035005400 >120~1803.558121825406310016025040063010001600250040006300 >180~2504.5710142029467211518529046072011501850290046007200>250~3156812162332528113021032052081013002100320052008100 >315~4007913182536578914023036057089014002300360057008900 >400~50081015202740639715525040063097015502500400063009700 >500~63091116223044701101752804407001100175028004400700011000 >630~800101318253550801252003205008001250200032005000800012500注:1、基本尺寸大于500mm的IT 1至 IT 5 的数值为试行的。

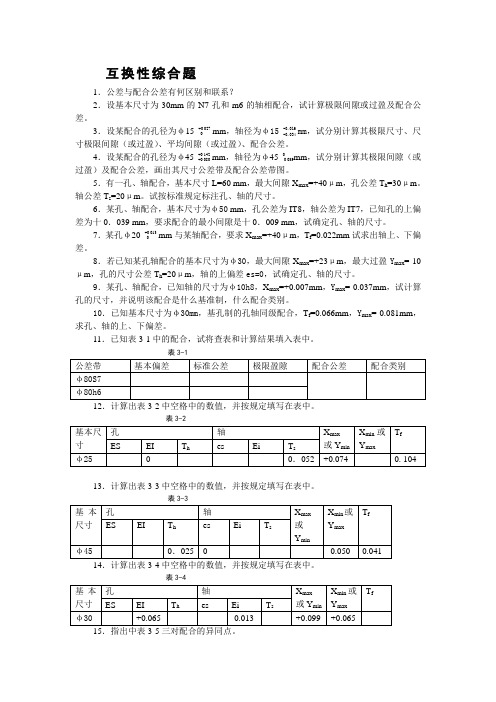

互换性综合题

互换性综合题1.公差与配合公差有何区别和联系?2.设基本尺寸为30mm 的N7孔和m6的轴相配合,试计算极限间隙或过盈及配合公差。

3.设某配合的孔径为φ15 +0.027 0mm ,轴径为φ15 -0.016 -0.034mm ,试分别计算其极限尺寸、尺寸极限间隙(或过盈)、平均间隙(或过盈)、配合公差。

4.设某配合的孔径为φ45 +0.142 +0.080mm ,轴径为φ45 0-0.039mm ,试分别计算其极限间隙(或过盈)及配合公差,画出其尺寸公差带及配合公差带图。

5.有一孔、轴配合,基本尺寸L=60 mm ,最大间隙X max =+40μm ,孔公差T h =30μm 。

轴公差T s =20μm 。

试按标准规定标注孔、轴的尺寸。

6.某孔、轴配合,基本尺寸为φ50 mm ,孔公差为IT8,轴公差为IT7,已知孔的上偏差为十0.039 mm ,要求配合的最小间隙是十0.009 mm ,试确定孔、轴的尺寸。

7.某孔φ20 +0.013 0mm 与某轴配合,要求X max =+40μm ,T f =0.022mm 试求出轴上、下偏差。

8.若已知某孔轴配合的基本尺寸为φ30,最大间隙X max =+23μm ,最大过盈Y max =-10μm ,孔的尺寸公差T h =20μm ,轴的上偏差es=0,试确定孔、轴的尺寸。

9.某孔、轴配合,已知轴的尺寸为φ10h8,X max =+0.007mm ,Y max =-0.037mm ,试计算孔的尺寸,并说明该配合是什么基准制,什么配合类别。

10.已知基本尺寸为φ30mm ,基孔制的孔轴同级配合,T f =0.066mm ,Y max =-0.081mm ,求孔、轴的上、下偏差。

11.已知表3-1中的配合,试将查表和计算结果填入表中。

表3-1 12.计算出表3-2中空格中的数值,并按规定填写在表中。

表3-213.计算出表3-3中空格中的数值,并按规定填写在表中。

滚动轴承与轴和外壳孔的配合及选用自己总结非常经典

3、轴承外圈安装在外壳孔中,通常不旋转,考虑到工作时温度升高会使轴膨胀,两端轴承中有一端应是游动支承,可把外圈与外壳孔的配合稍松一点,使之能补偿轴的热胀伸长量,不然轴弯曲,轴承内部就有可能卡死。因此国标GB/T307.1-2005规定:轴承外圈的公差带位于公称尺寸D为零线的下方。它与具有基本偏差h的公差带相类似,但公差值不同。

滚动轴承与轴和外壳孔的配合及选用(自己总结非常经典)

———————————————————————————————— 作者:

———————————————————————————————— 日期:

滚动轴承与轴和外壳孔的配合及选用

3滚动轴承内、外径公差带特点

1、滚动轴承外圈和外壳孔的配合,采用基轴制;内圈与轴颈的配合采用基孔制。

1、轴承外圈与外壳孔的配合与GB/T1801-1999中基轴制的同名配合相比较,虽然尺寸公差的代号相同,但配合性质有所不同

2、轴承内圈与轴颈的配合比GB/T1801-1999中基孔制同名配合紧一些:g5、g6、h5、h6轴颈与轴承内圈的配合已变成过渡配合,k5、k6,m5、m6已变成过盈配合,其余也都有所变紧

轴承内外径公差带图:

第四节滚动轴承与轴和外壳孔的配合及选用

GB/T 275-1993规定了与轴承内、外径相配合的轴和壳体孔的尺寸公差带、形位公差、表面粗糙度以及配合选用的基本原则。

一、轴和外壳的尺寸公差带

由于轴承内径和外径公差带在制造时已确定,因此它们分别与外壳孔、轴颈的配合,要由外壳孔和轴颈的公差带决定。故选择轴承的配合也就是确定轴颈和外壳孔的公差带。国家标准所规定的轴颈和外壳孔的公差带。如表6-5所示:

孔轴配合公差 形位公差 粗糙度(成为资深技术人第一步)

孔轴配合公差表公差与配合(摘自GB1800~1804-79)1.基本偏差系列及配合种类.2.标准公差值及孔和轴的极限偏差值基本尺寸mm公差等级IT5 IT6 IT7 IT8 IT9 IT10 IT11 IT12>6~10 >10~18 >18~30>30~50 >50~80 >80~12>120~180>180~250>250~315>315~400>400~50068911131518202325279111316192225293236401518212530354046525763222733394654637281899736435262748710011513014015558708410012014016018521023025090110130160190220250290320360400150180210250300350400460520570630孔的极限差值(基本尺寸由大于10至315mm)形状和位置公差(摘自GB1182~1184-80)主参数d(D)图例主参数d(D) mm主参数L、d (D)图例主参数d(D)、B、L图例表面粗糙度微见刀痕可见加工痕迹微见加工痕迹看不见加工痕迹可辨加工痕迹的方向微辨加工痕迹的方向不可辨加工痕迹的方向暗光泽面的最大允许值取6.3。

因此,在不影响原表面粗糙要求的情如原光洁度(旧国标)为▽5,Ra况下,取该值有利于加工。

2. 粗糙度代号Ⅱ为第2种过渡方式。

它是取新国标中相应最靠近的上一档的第1系列的最大允许值取3.2。

因此,取该值提高了原表面粗糙度的要求和值,如原光洁度为▽5,Ra加工的成本。

机械测量技术-滚动轴承-滚动轴承的公差与配合

轴颈的圆柱度公差为0.004 mm,轴肩的圆跳动公差为0.012 mm,外壳孔的圆柱度公差为0.010 mm,孔肩的圆柱度公差 为0.025 mm;查表7-7,轴颈表面粗糙度要求 Ra=0.4μm, 轴肩表面Ra=1.6μm,外壳孔表面Ra=1.6μm,孔肩表面 Ra=3.2μm。

轴颈和外壳孔的配合尺寸和技术要求,在图样上的标注 见图7-6。

和壳体孔肩的端面跳动公差。(表7-6)

2. 配合表面及端面的粗糙度要求

表面粗糙度的大小直接影响配合的性质和连接强度,因 此,凡是与轴承内、外圈配合的表面通常都对粗糙度提出较 高要求。选用时可参考表7-7。

7.2.4滚动轴承配合选择实例

例7-1 一圆柱齿轮减数器,小齿轮轴要求较高的旋转精度, 装有G级单列深沟球轴承(型号G310),轴承尺寸为 50×110×27,额定动负荷Cr=32000N,径向负荷Pr=4000N。 试确定与轴承配合的轴颈和外壳孔的配合尺寸和技术要求。

Ø滚动轴承内圈内径与轴颈的配合采用基孔制,轴承内圈内径 为基准孔公差带,但位于以公称内径d为零线的下方;轴承外 圈与外壳孔的配合采用基轴制,轴承外圈外径的公差带分布 于以其公称直径D为零线的下方。

• 滚动轴承内圈和轴颈、外圈和壳体孔的配合性质,由轴 颈和外壳孔的公差带决定。国家标准对与0级和6(6x)级轴承 配合的轴颈规定了17种公差带,外壳孔规定了16种公差带。

向心轴承与外壳孔的配合,孔公差带代号按表7-3选择;

推力轴承和轴的配合,轴公差带代号按表7-4选择;

推力轴承和外壳孔的配合,孔公差带代号按表7-5选择。

7.2.3轴颈和外壳孔的形位公差与表面粗糙度

1. 配合表面及端面的形位公差 为保证轴承正常工作,对轴颈和外壳孔表面应提出

表面粗糙度对应的表面特征+表面粗糙度评定参数

微见加工痕迹

车、镗、刨、铣、铰、拉、磨、滚压、刮l~2点/cm2、铣齿

与其他零件连接不形成配合的表面,如箱体、外壳、端盖等零件的端面。要求有定心及配合特性的固定支承面,如定心的轴肩,键和键槽的工作表面。不重要的紧固螺纹的表面。需要滚花或氧化处理的表面等

1.6

看不清加工痕迹

车、镗、拉、磨、铣、铰、刮1~2点/cm2、磨、滚压

Ra、R、R的数值系列(μm)yz

Ra

0.012

0.2

3.2

50

Rz

Ry

0.025

0.4

6.3

100

1600

0.025

0.4

6.3

100

0.05

0.8

12.5

200

—

0.05

0.8

12.5

—

0.1

1.6

25

400

—

0.1

1.6

25

—

0.2

3.2

50

800

—

Ra、R、R的补充系列值(μm)yz

Ra

0.008

0.2

加工痕迹方向不可辨

布轮磨、磨、研磨、超级加工

工作时承受变应力的重要零件表面,保证零件的疲劳强度、防蚀性及耐久性,并在工作时不破坏配合性质的表面,如轴颈表面、要求气密的表面和支承表面、圆锥定心表面等。IT5、IT6级配合表面、高精度齿轮的齿面,与C级滚动轴承配合的轴颈表面,尺寸大于315mm的IT7~IT9级孔和轴用量规及尺寸大于120~315mm的IT10~IT12级孔和轴用量规的测量表面

0.025

镜状光泽面

高压柱塞泵中柱塞和柱塞套的配合表面,中等精度仪器零件配合表面,尺寸大于120mm的IT6级孔用量规、小于120mm的IT7~IT9级轴用和孔用量规测量表面

轴承与电机配合选择

二、确定轴颈、外壳孔的项目: 尺寸公差带 形位公差 表面粗糙度

备注:轴颈和外壳孔的公差等级随轴承的公差等级、旋转精度和运动平稳性的提高而应相应提高。与0、6 两公差等级的轴承相 配合的轴颈和外壳孔的公差等级,一般分别为IT6 和IT7。 相配零件的加工精度一般应与轴承精度相对应。考虑到轴与外壳孔对轴承精度的影响以及加工的难易程度,一般轴的加工精度取 轴承同级精度或高一级精度;而外壳孔则取低一级精度或同级精度

滚动轴承与轴及端盖配合公差的选择方法

一、选择配合考虑的主要因素: 1、轴承的工作条件:内圈和外圈 2、轴承的结构类型和尺寸:向心轴承、角接触轴承;内外公称直径; 3、轴承的精度等级;(P0、P6等) 4、其他因素(a:轴承工作时,由于摩擦发热和其他热源的影响,套圈的温度高于与其配合零件的温度。因此,轴承内圈与

轴 的配合可能变松;外圈与外壳孔的配合可能变紧,所以轴承的工作温度较高时,应对选用的配合进行适当的修正。 b:当轴承的旋转速度较高,又在冲击振动负荷下工作时,轴承与轴和外壳孔的配合最好都选过盈配合。 c:当轴承承受载荷大或承受震动、冲击载荷时,其过盈量适当加大。采用空心轴、薄壁箱或塑料制轴承箱时,过盈量适当加大

备注

三、根据以上因素,特推荐以下表:

轴承旋转条 轴承套圈承 件 受载荷性质

配合方式

载荷性质

孔径

内圈:旋转 内圈旋转载 内圈:采用过盈配

外圈:静止 荷

合

>6~10

k5

>10~14

j5

内圈旋转载荷 >14~18 外圈静止载荷 >10~18

内圈:静止 外圈静止载 外圈:采用间隙配

+1~+7 -2~+4 +1~+9 -3~+5 +1~+10 -3~+5 +1~+10 -3~+5 0~+18 0~+11 0~+20 0~+13 0~+25 0~+16 0~+30 0~+19 0~-9 0~-6 0~-11 0~-8

轴颈和外壳孔的几何公差及表面粗糙度保证滚动轴承正常工作学习PPT课件

Ra1.6

0.012

34

Fr

17

c. 摆动负荷

Fr

Fr

18

2、负荷的大小

根据径向当量动负荷Pr与径向额定

动负荷Cr的比值确定轴承的负荷状态。

分为:

轻负荷

Pr /Cr≤0.07

正常负荷 0.07 < Pr /Cr≤0.15

重负荷

0.15 < Pr /Cr

19

3、滚动轴承游隙的选用和调整 轴承的游隙是指在无载荷的情况下,

10

11

二、滚动轴承相配件的公差带 制造滚动轴承时,内、外圈公差带已

经确定,因此,使用轴承时,要由轴颈 和外壳孔的公差带来实现所需的配合性 质。

GB/T275规定了与0级和6级滚动轴承 相配合的轴颈和外壳孔的常用公差带。

轴颈17种公差带,外壳孔16种公差带 12

与滚动轴承配合的 轴颈常用公差带17种

21

5、旋转精度的影响 当轴承有较高的旋转精度要求时,

为了消除弹性变形好振动的影响,避免 采用间隙配合,与轴承内圈配合的轴颈 应采用公差等级 IT5 制造,与外圈配合 的外壳孔应采用公差等级 IT6 制造。

22

§5-3 滚动轴承相配件的精度设计

标准公差等级 基本偏差 几何公差 表面粗糙度

23

一、轴径和外壳孔的尺寸公差带代号的选择

30

31

⑷按附表5-4选取轴颈和外壳孔的表 面粗糙度参数值:

轴颈Ra的上限值为0.8μm; 轴肩端面圆Ra的上限值为3.2μm ; 外壳孔Ra的上限值为1.6μm。

32

33

⑸将确定好的上述各项公差标注在图样上

0.008

Ra0.8

0.00 4

Φ40k6

表面粗糙度等级及表面粗糙度Ra特征

表面粗糙度,是指加工表面具有的较小间距和微小峰谷不平度。

其两波峰或两波谷之间的距离(波距)很小(在1mm以下),用肉眼是难以区别的,因此它属于微观几何形状误差。

表面粗糙度对零件使用情况有很大影响。

一般说来,表面粗糙度数值小,会提高配合质量,减少磨损,延长零件使用寿命,但零件的加工费用会增加。

因此,要正确、合理地选用表面粗糙度数值。

在设计零件时,表面粗糙度数值的选择,是根据零件在机器中的作用决定的。

总的原则是:在保证满足技术要求的前提下,选用较大的表面粗糙度数值。

具体选择时,可以参考下述原则:(1)工作表面比非工作表面的粗糙度数值小。

(2)摩擦表面比不摩擦表面的粗糙度数值小。

摩擦表面的摩擦速度越高,所受的单位压力越大,则应越高;滚动磨擦表面比滑动磨擦表面要求粗糙度数值小。

(3)对间隙配合,配合间隙越小,粗糙度数值应越小;对过盈配合,为保证连接强度的牢固可靠,载荷越大,要求粗糙度数值越小。

一般情况间隙配合比过盈酝合粗糙度数值要小。

(4)配合表面的粗糙度应与其尺寸精度要求相当。

配合性质相同时,零件尺寸越小,则应粗糙度数值越小;同一精度等级,小尺寸比大尺寸要粗糙度数值小,轴比孔要粗糙度数值小(特别是IT8~IT5的精度)。

(5)受周期性载荷的表面及可能会发生应力集中的内圆角、凹稽处粗糙度数值应较小。

【表面粗糙度等级】粗糙等级(mm)(μm)IT6 IT7 IT8 IT9 IT10 IT11 IT12 基本尺寸>0~10 0.2 0.8 0.8 1.6 1.6 1.6 3.2>10~183.2 >18~301.6 >30~500.4 3.2 >50~801.6 >80~1203.2 6.3 >120~1806.3 >180~2500.8 6.3 【表面粗糙度Ra 特征】Ra max/μm表面特征 加工方法常用类型 0.0063 雾状表面块规的工作表面,高精度测量仪器的测量面,高精度仪器摩擦机构的支承表面。

轴承偏差,形位公差,粗糙度

与滚动轴承各级精度相配合的轴和壳体孔公差带

向心轴承内圈,外圈公差

轴承配合的选择

• 正确的选择轴承配合,对保证机器正常运 转,提高轴承的使用寿命,充分发挥轴承 的承载能力关系很大。

• 选择轴承配合时,应综合地考虑: 1:轴承的工作条件 2:作用在轴承上负荷的大小、方向和性质 (这是确定轴承和轴或壳体孔配合的关键) 3:轴承类型和尺寸 4:与轴承相配的轴和壳体孔的材料和结构, 工作温度,装卸和调整等

轴承负荷的类型

• 机器运转时,根据作用于轴承上的负荷相对于套圈的旋转 情况,可将套圈所承受的负荷分为以下三种类型: 1:局部负荷 2:循环负荷 3:摆动负荷

负荷类型

• 局部负荷:作用 于轴承上的合 成径向负荷与 套圈相对静止, 即负荷方向始 终不变地作用 在套圈滚道的 局部区域上, 该套圈所承受 的这种负荷性 质。(汽车从 动轮外圈)

滚动轴承的精度等级

• 滚动轴承公差国标规定,轴承按公称尺寸(基本尺寸)精度和 旋转精度分为五个精度等级,用汉语拼音字母G,E,D,C,B表示, G级精度最低,B级精度最高(老国标)。

• 现行的新国标代号为P2、P4、P5、P6、P0,P2级精度最高。 • 从G~B级精度的平均直径公差相当于公差与配合国标IT7 ~

表面粗糙度的获得方法

零件表面粗糙度参数值的选择

我们发现

1:在同一零件上,工作表面的粗糙度小于非 工作表面的粗糙度。

2:摩擦表面比非摩擦表面的粗糙度要小;滚 动摩擦表面比滑动摩擦表面的粗糙度要小 (滚动轴承和滑动轴承);运动速度高, 单位压力大的摩擦表面比运动速度低,单 位压力小的摩擦表面的粗糙度小。

国标孔轴基本偏差图

国标孔的基本偏差值表(摘录)

键联结公差与配合的特点

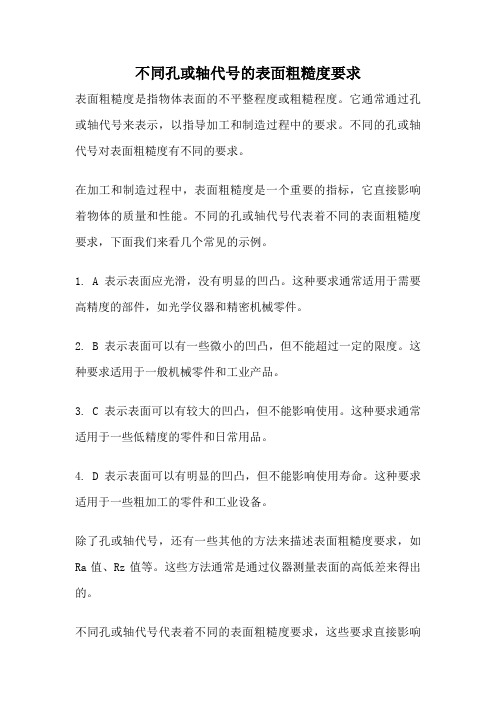

不同孔或轴代号的表面粗糙度要求

不同孔或轴代号的表面粗糙度要求

表面粗糙度是指物体表面的不平整程度或粗糙程度。

它通常通过孔或轴代号来表示,以指导加工和制造过程中的要求。

不同的孔或轴代号对表面粗糙度有不同的要求。

在加工和制造过程中,表面粗糙度是一个重要的指标,它直接影响着物体的质量和性能。

不同的孔或轴代号代表着不同的表面粗糙度要求,下面我们来看几个常见的示例。

1. A表示表面应光滑,没有明显的凹凸。

这种要求通常适用于需要高精度的部件,如光学仪器和精密机械零件。

2. B表示表面可以有一些微小的凹凸,但不能超过一定的限度。

这种要求适用于一般机械零件和工业产品。

3. C表示表面可以有较大的凹凸,但不能影响使用。

这种要求通常适用于一些低精度的零件和日常用品。

4. D表示表面可以有明显的凹凸,但不能影响使用寿命。

这种要求适用于一些粗加工的零件和工业设备。

除了孔或轴代号,还有一些其他的方法来描述表面粗糙度要求,如Ra值、Rz值等。

这些方法通常是通过仪器测量表面的高低差来得出的。

不同孔或轴代号代表着不同的表面粗糙度要求,这些要求直接影响

着物体的质量和性能。

在加工和制造过程中,我们需要根据具体的要求来选择合适的加工方法和工艺,以满足表面粗糙度的要求。

只有这样,我们才能生产出高质量的产品,并满足用户的需求。

互换性答案

互换性答案习 题 二1.试画出下列各孔、轴配合的公差带图,并计算它们的极限尺寸、尺寸公差、配合公差及极限间隙或极限过盈。

解:(1) 对于孔039.0040+φmm极限尺寸为:039.40maxφ=Dmm ,000.40minφ=Dmm ;尺寸公差为:039.0=H T mm对于轴027.0002.040++φmm极限尺寸为:027.40maxφ=d mm ,002.40minφ=dmm ;尺寸公差为:025.0=S T mm该配合的配合公差为:064.0=+=S H fT T Tmm极限间隙和极限过盈分别为:037.0min max max+=-=d D X mm 027.0max min max -=-=d D Y mm公差带图如下:(2)对于孔074.0060+φmm极限尺寸为:074.60maxφ=Dmm ,000.60minφ=Dmm ;尺寸公差为:074.0=H T mm对于与轴030.0140.060--φmm极限尺寸为:970.59maxφ=d mm ,860.59minφ=dmm ;尺寸公差为:110.0=S T mm基本偏差为:03.0-=ES ,查表2-5知,基本偏差代号为R可记为765R φ (4)对于孔285.0170.0240++φ标准公差为:115.0=-=EI ES ITH,查表2-2为9IT基本偏差为:170.0+=EI ,查表2-5知,基本偏差代号为D可记为9240D φ4.设下列三组配合的基本尺寸和使用要求如下:(1)35)(φ=d D mm ,120max+=X μm ,50min+=Xμm ;(2)40)(φ=d D mm ,80max-=Y μm ,35min-=Yμm ; (3)60)(φ=d D mm ,50max+=Xμm ,32max-=Yμm ;试分别确定它们的公差等级,选用适当的配合,并画出公差带图。

解:(1)根据70min max =-=+=X X T T TS H fμm 70/2=35μm因此,查表2-2可分配如下:398==IT T Hμm ,257==IT TSμm设配合采用基孔制则孔的基本偏差代号为H ,0=EI ,398+=+=IT EI ES μm ,记为835H φ(039.0035+φ)esEI X -=min ∴轴的基本偏差为50min -=-=X EI es μm轴的下偏差ei=es -IT8=-50-25=75查表2-4可知轴的基本偏差代号为e ,记为735e φ(050.0075.035--φ)配合记为 7835H φ。