供应商现场评审问题点改善报告

供应商质量体系审核缺失项改善回复

签收群智电子科技(东莞)有限公司毓华电子科技(东莞)有限公司供应商稽核缺失改确认Group Intellect Power Technology Ltd记录。

1. 增加机台状范围。

贴正常的标签稽核人员Audit staff负责人完成日期进度备注ownerDue dateStatusRemark刘亮娥2018.7.5已经完成附件1张伟峰2018.7.5已经完成附件2马艳2018.8.10收集资料中附件3马艳2018.7.10文件发放就填写附件4马艳2018.8.15内审检查表编写中附件5张伟峰2018.7.1立即执行附件6张伟峰2018.7.1立即执行张伟峰2018.7.1立即执行张伟峰2018.7.25立即执行刘人华2018.8.10未了解到,房东的建筑图没有找到,已经去管理具查证张伟峰2018.7.25立即执行收集客户资料和外部国际通用环保法规RoHS 2.0/REACH 183项的识别进行内部评估。

2.再次外部受训学习国际通用环保法规RoHS 2.0/REACH 183项对于发放文件时,每个文件格需要正确签收更换有效期内的灭火器。

2.对于点检人员再次培训,人事主管定期监督确认。

对于车间的消防通道再次划线紧张放物料标示明确。

2.对于全厂物料人员再次培训消防通道安全要求矫正及预防措施orrectlve and preventive action缺失改善报告ct report of supplier东莞市华源晟五金制品有限公司CM 罗一龙/CE 钟亮/RD 涂德荣/TQC 周海风/SQM 金韶明内审检查表时,将ISO14001:2015体系监察事项细化,更多无检查后完善体系。

.根据客户要求,对于新产品试产作业台标识,挂“新品试产中”生产作业严格按照标准进行螺丝批点检确认.根据确认更新一下模具闭合高度的定义,此.多建立模具库,分化模具摆放并增加上层高度的要求。

.咨询一下房东对于本建筑的承重后=》标识出来在规划图上.立即更新将MSDS挂入到现场。

化妆品供应商现场审核报告(通用版)

(供应商质量审核报告)

供应商名称:

审核时间:

审核报告内容:

一

、审

二

、审

三

、供

四

、质

五

、质

六

、改

审核人:

批准人:

xxxx有限公司

质量部

一

、

审

核

目

的

本次审核由公司质量部和采购部组织实施,通过现场审核,评估供应商的质量体系保证能力,相关法律法规和相宜本草产品要求符合性。

为供应商质量保证能力评价和产品采购提供依据。

二

、

参

加

人

员

供应

商:

审核

方:

三

、

供

应

商

基

本

资

料

(证照

附报

告后

面)

四、质量审核结果

五、

六、

改善

报告

要求

1、对与审核中发现的问题,请供应商按以下格式提交改善报告,改善行动要求为系统性和预防性的措施。

完成期限原则上为3个月。

2、

报告

提交

期限

收到报告后,请在二周内完成根本原因分析和改善行动计划的制定,给审核人员确认。

3、

结案

制定改善行动计划后,请按要求的期限完成改善,确认改善有效。

然后通知审核人。

审核方根据实际情况,指定人员现场确认,或者下次审核确认效果。

供应商评估总结汇报

供应商评估总结汇报

在供应链管理中,供应商评估是非常重要的一环。

通过对供应

商的绩效进行评估,我们可以及时发现问题并采取相应的措施,以

确保供应链的高效运转和产品质量的稳定。

以下是我们对供应商评

估的总结汇报:

首先,我们对供应商的交货准时率进行了评估。

经过统计分析,我们发现有部分供应商的交货准时率较低,这给我们的生产计划带

来了一定的困扰。

因此,我们计划与这些供应商进行深入沟通,共

同寻找解决方案,以提高交货准时率。

其次,我们对供应商的产品质量进行了评估。

通过抽样检验和

实地考察,我们发现一些供应商的产品存在质量不稳定的问题,这

给我们的生产线带来了很大的风险。

我们将与这些供应商一起制定

质量改进计划,确保产品质量的稳定和可靠。

另外,我们还对供应商的成本和服务水平进行了评估。

通过比

较不同供应商的价格和服务水平,我们发现一些供应商的成本较高,而服务水平却不尽如人意。

我们将与这些供应商开展谈判,以达成

双赢的合作关系,降低成本并提升服务水平。

总的来说,供应商评估是一个持续改进的过程。

通过评估,我们发现了一些问题和风险,并已经制定了相应的改进计划。

我们将继续与供应商合作,共同努力,确保供应链的稳定和高效运转。

同时,我们也将不断完善评估体系,提高评估的科学性和准确性,以更好地服务于公司的发展和客户的需求。

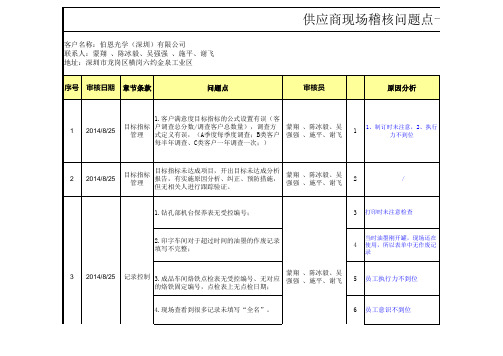

供应商现场稽核问题点

30

检验桌为近期增设,来没来 得及接地。

16

2014-8-25

品质系统

IQC来料检验SOP上没有环境、照度、湿度管 蒙翔 、陈冰毅、吴 控标准定义。 强强 、施平、谢飞

31

现有SOP尚未对其进行定义 。

17

2014-8-25

品质系统

各车间发现有部分工作台静电皮没有接地及 蒙翔 、陈冰毅、吴 点检记录。 强强 、施平、谢飞

15

员工不知电子档放在何处

16

执行不到位

17

我司安全意识不够

18

用完后忘记及时补全

19

1、逃生门未标示;2、未安 装安全出口标识

1.工资发放延迟,当月工资次月20日发放, 违反劳动法规定发放时间(每月7日发放, 企业因经营困难等其它特殊原因,需求企业 工会或员工代表协商,最多延迟到当月15日 。) 7 2014-8-25 社会责任 2.部分人员未购买住房公积金,住房公积金 只有工龄超过1年的才购买; 蒙翔 、陈冰毅、吴 强强 、施平、谢飞

9

执行力不到位

10

生产当天工程在优化程序 时添加站位后没有及时更 新站位表。

4.印字车间无网版使用寿命管理规定。

11

《丝印车间管理规范》内有 明确规定,当时可能当站员 工不太清楚文件规定,后续 每月把《丝印车间管理规范 》纳入培训,并要求进行考

1.在一楼镀铜车间发现使用大量的强酸强 碱,无二次防泄漏容器,且未做到酸碱区域 隔离。

13

2014-8-25

蒙翔 、陈冰毅、吴 记录控制 现场受控表单涂改处无相关涂改人签名确认 强强 、施平、谢飞

28

14

2014-8-25

品质系统 工厂各车间部分表单不清晰,没有受控编号

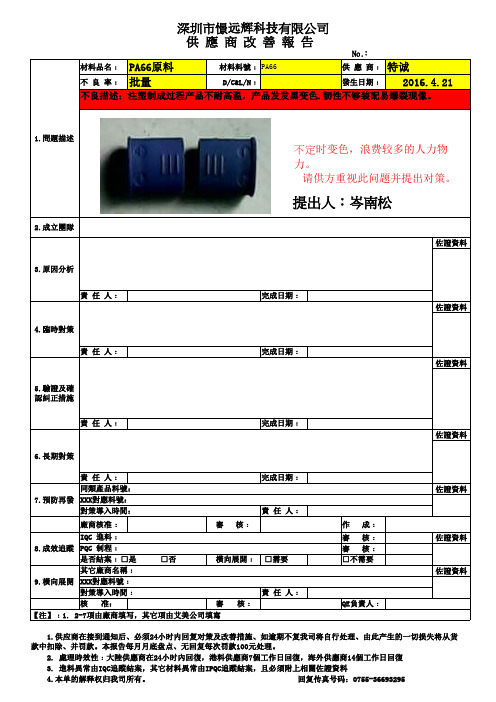

供应商改善报告

No.﹕

材料品名﹕ PA66原料

材料料號﹕ PA66

供 應 商﹕ 特诚

不 良 率﹕ 批量

D/C&L/N﹕

發生日期﹕ 2016.4.21

不良描述:注塑制成过程产品不耐高温,产品发发黑变色.韧性不够装配易爆裂现像。

1.問題描述 2.成立團隊

不定时变色,浪费较多的人力物 力。

1.供应商在接到通知后、必须24小时内回复对策及改善措施、如逾期不复我司将自行处理、由此产生的一切损失将从货

款中扣除、并罚款。本报告每月月底盘点、无回复每次罚款100元处理。

2. 處理時效性﹕大陸供應商在24小时內回復,港料供應商7個工作日回復,海外供應商14個工作日回復

3. 進料異常由IQC追蹤結案,其它材料異常由IPQC追蹤結案,且必須附上相關佐證資料

请供方重视此问题并提出对策。

提出人:岑南松

佐證資料

3.原因分析

責 任 人﹕

4.臨時對策 責 任 人﹕

完成日期﹕ 完成日期﹕

佐證資料 佐證資料

5.驗證及確 認糾正措施

責 任 人﹕

完成日期﹕

佐證資料

6.長期對策

責 任 人﹕ 同類產品料號: 7.預防再發 XXX對應料號: 對策導入時間:

完成日期﹕ 責 任 人﹕

4.本单的解释权归我司所有。

回复传真号码:0755-36693295

廠商核准 ﹕

審 核﹕

IQC 進料﹕

8.成效追蹤 PQC 制程﹕

是否結案﹕ □是□否 Nhomakorabea橫向展開﹕ □需要

其它廠商名稱﹕

9.橫向展開 XXX對應料號﹕

對策導入時間﹕

責 任 人﹕

供应商改善报告

供应商改善报告

尊敬的XX供应商,

经过一段时间的合作,我们希望与您分享一份供应商改善报告。

该报告旨在为您展示我们过去合作的情况,并提出一些建议,希望能够进一步改善我们的合作关系。

首先,我们想强调的是,您的产品质量一直都很稳定。

我们对您的制造流程和质检标准表示肯定,并希望您能够保持良好的工艺控制和质量管理。

我们相信您的产品在市场竞争中具有优势,并愿意与您一起进一步开发和推广新产品。

然而,在我们的合作过程中,我们也意识到一些可以改进的方面。

其中包括交货准时性和协同沟通。

在过去的几个月里,我们注意到了一些延迟交货的情况,这给我们的生产计划带来了一些困扰。

我们希望与您沟通并找到解决方案,以确保按时交付。

此外,我们还注意到在协同沟通方面存在一些问题。

有时候,我们的需求并不总能够及时传达给您,这给您的生产进度和质检带来了困扰。

我们建议您与我们的采购经理建立更紧密的联系,并确保在制造过程中及时传达和解决任何问题。

最后,我们也希望提供一些改进方面的建议。

首先,我们建议您定期更新我们关于产品质量的报告。

这将帮助我们更好地了解您的制造情况,并及时处理任何质量问题。

其次,我们希望您能够提供更灵活的交付选项,以满足我们更加多样化的需求。

最后,我们鼓励您在产品研发方面积极寻求创新,并与我们合作推出一些新颖的产品。

总之,我们非常重视与您的合作关系,并希望能够进一步改善我们的供应链管理。

我们相信通过我们的努力和双方的合作,我们将实现共赢的局面。

再次感谢您的合作和支持,期待与您共创更加美好的未来。

此致,

XX公司。

供应商改善报告模板

改善前(示意图或方法描述):

问题描述: 1、线框组件和支架组件合格部品票采用一种固定格 式,公司生产多个规格的线框组件和支架组件,外 观有些较相似,目测不能马上识别,存在混装和送 错货风险。 2、合格票直接放在包装袋内部,从外面看不清楚内 容,检验不方便。

改善效果: 1、不同型号的产品采用不同颜色的合格部品票,不同 产品包装后目测明显能区分,一目了然。减少混装、送 错货等问题。 2、部品票采用背面不干胶材料印刷好型号、数量等内 容,生产时只需把对应的部品票贴在外包装。便于操作 和区分。

改善前(示意图或方法描述):

问题描述: 使用同一种合格部品票,员工对产品部熟悉,每月 均有较多标识错误、混装、送错货等问题。

改善效果: 不同规格使用不同颜色的印刷好规格型号的合格部品票, 员工标识时只需要把合格票对应贴上,易区分,效率高。 杜绝了标识错误、混装、送错货等问题

供应商改善案例

供应商 改善主题 改善组长 改善类别 绝缘纸包装改善 改善组员 □品质 □效率 □成本 □交期 □设备 □安全 □环境卫生 □管理 □其他: 改善后(示意图或方法描述): 改善日期

U形

V形

改善效果: 问题描述: 接地环压接槽与模具不匹配,打接时容易出现卡料, 接地环压接良好,不卡料,生产顺利,效率提升。 影响正常生产。

供应商改善案例

供应商 改善主题 改善组长 改善类别 磁轭铁芯尺寸稳定性 改善组员 □品质 □效率 □成本 □交期 □设备 □安全 □环境卫生 □管理 □其他: 改善后(示意图或方法描述):善主题 改善组长 改善类别 标识目视化管理 改善组员 □品质 □效率 □成本 □交期 □设备 □安全 □环境卫生 □管理 □其他: 改善后(示意图或方法描述): 改善日期

SCAR 供应商改善报告表

供應商: 稽核小組: No. 持續改善之机會點 或決議事項 嚴重 等級 原因分析 (技術+管理+執行) 稽核日期: 供應商陪同人員: 改善對策 (糾正+預防+標准化) 預計 供應商效果確認 責任單位 完成 (部署及執行力) 日期 稽核目的:

1

2 3 4

5

6

7 8

9

ห้องสมุดไป่ตู้

供應商持續改善報告 (SCAR)

▲DT(II)SQE確認欄請保留, DT(II)SQE將對廠商最終改善狀況予以追蹤以確保所有項目最終為Close.

Med - Important, possible LRR hit, possible project/qualification schedule impact Low - Seldom LRR hit, easy workaround, no impact to project/qualification schedule 制表:

供應商管理者代表核定:

(如上表不敷使用,請轉下

改善報告 (SCAR)

供應商陪同人員:

DT(II)SQE確認 (Close/Open)

改善報告 (SCAR)

供應商陪同人員:

DT(II)SQE確認 (Close/Open)

(如上表不敷使用,請轉下頁)

供應商: 稽核小組: No. 持續改善之机會點 或決議事項 嚴重 等級 原因分析 (技術+管理+執行) 稽核日期: 供應商陪同人員: 改善對策 (糾正+預防+標准化) 預計 供應商效果確認 責任單位 完成 (部署及執行力) 日期 稽核目的:

10

11 12 13 14 15 16 17 Critical - Stop Build/Cannot ship product High - Serious, high risk to project/qualification, probable LRR hit

供应商缺失点改善报告样板

供应商缺失点改善报告样板一、背景介绍在供应链管理中,供应商是一个至关重要的环节。

供应商的表现直接影响到企业的生产效率和产品质量。

然而,目前我们公司发现了一些供应商存在的缺失点,这些缺失点对我们的生产和业务造成了一定的影响。

为了改善这些问题,我们对供应商进行了调查和分析,并制定了相应的改善方案。

二、缺失点分析1.产品质量问题我们发现一些供应商提供的产品存在质量问题,例如出现偏差或瑕疵。

这严重影响了我们的产品质量和客户信任度。

2.交货延迟部分供应商存在交货延迟的问题,造成了我们的库存紧张和生产进度延误。

3.品种单一一些供应商只提供单一品种的产品,这局限了我们的业务发展和客户需求的满足。

4.缺乏创新能力部分供应商缺乏创新能力,无法根据市场需求进行及时的产品改进和创新,这限制了我们的竞争力。

三、改善方案1.品质管理提升我们将加强对供应商的品质管理,与他们建立更加紧密的合作关系。

通过开展供应商培训和质量审核,提升他们的质量意识和品控能力。

同时,建立质量监控机制,定期对供应商进行抽检和评估,及时发现和解决质量问题。

2.供应链协同我们将与供应商建立更加紧密的沟通渠道,加强供应链协同。

及时沟通预测和订单信息,降低交货延迟和仓储成本。

同时,建立库存监控系统,实时掌握供应商的库存情况,避免库存紧张和生产中断。

3.多元化合作我们将寻找更多品种的供应商,建立多元化的供应链合作。

通过开展供应商拓展活动,引入新的供应商,满足不同需求。

同时,与供应商合作开展产品研发和创新,进行技术交流和共享,提高整个供应链的创新能力。

4.创新能力培养与供应商共同开展创新能力培养计划,提升其产品研发和创新水平。

通过技术培训和市场调研,增强供应商的市场敏感性和创新意识。

同时,建立创新奖励机制,激励供应商进行创新和改进,促进整个供应链的竞争力提升。

四、改善效果评估我们将持续跟踪和评估改善方案的效果。

通过客户满意度调查和产品质量指标的监控,评估改善方案对产品质量的影响。

供应商稽核缺失改善报告

NO.缺失内容照片原因分析改善措施责任人完成日期改善资料证明(文件/表单/图片等)验证日期HKC SQE验证结果结案否(Y/N)未结案意见/流程验证人流程、文件、记录1)《紧急停机单》改善对策栏、效果确认栏,未填写相关内容有时因技术员较忙未能及时填写后续当天的停机单据要当天完成王黎明何勇军2014.7. 302)《品质异常处理通知单》部门会签人员、改善对策栏、效果确认栏,未填写相关内容1、有时因技术员较忙未能及时填写 2、品质部追踪不彻底后续当天的品质异单据要当天完成,品质跟进改善效果王黎明何勇军2014.7. 303)出HKC产品未提供《出货检验报告》,OQC人员配备不足,出货检验这块品质监控存在差异。

1客户未要求提供检验报告 2公司目前只有1个OQC负责所有家电产品的出货检验1按客户要求附出货检验报告,2、要求OQC对于出HKC的产品重点抽检确认外观及结构。

何勇军2014.7.294)生产线关健岗位人员未持有安全上岗证,只是做了相关培训,建议贵司对关健岗位实施安全技能培训及考核的方式进行管理。

公司是对关关健岗位人员进行上岗前培训考核, 上网证目前没有作要求根据公司实际情况,后续再考虑生产健岗位是否实施上网岗的管理机制王黎明不确定5)注塑机控制面板显示成型条件参数与现场《成型条件参数表》略有偏差,建议严格按照标准成型条件参数表执行,另:现场悬挂的《成型条件表》未作受控。

1、由于注塑过程中存在很多不稳定因素,需时常调机故实际参数与《成型条件参数表》会有偏差。

2、《成型条件表》未受控是因为调试阶段还未固化1、优化《成型条件参数表》2、对《成型条件表》实施固化生产部:王黎明2014.8.106)《注塑机保养点检记录表》,部分机台最近一周未有点检记录,生产SOP部分未挂置生产现象。

作业员未能及时点检,生产刚换模时未能及时将SOP挂置现场每天生产前需做好点检记录,后续生产换模时需及时将SOP挂置现场生产部:王黎明2014.7.251)40K7背板桌面放置产品过高,易将产品压变形作业员品质意识不够,对作业员的培训不足对作业员进行培训:要求作业员对产品的摆放一叠不能超过6个以免挤压变形生产部:王黎明2014.7.252014.7.26已改善Y刘名现场、操作 供应商稽核缺失改善报告HKC稽核人员:刘名供应商陪同人员: 何勇军 孙成松Date: 2014-07-25供应商HKCNO.缺失内容照片原因分析改善措施责任人完成日期改善资料证明(文件/表单/图片等)验证日期HKC SQE验证结果结案否(Y/N)未结案意见/流程验证人2)40K7背板装箱用的纸隔板有些太旧,易掉纸屑进入产品内作业员品质意识不够1、要求包装作业员在包装时注意此种卡纸不能太旧和脏污以免粘有异物王黎明2014.7.253)品管室临时样板区样板摆放太过凌乱,没有分区域、标识放置现场QC临时样板放置区,未能及时整理1、后续使用完的样品要及时归位,放置要整齐有序。

供应商问题清单及改善报告

说明:1、新供应商审核合格或待改善时,需按客户要求,用PPT方式一周内回复改善措施,一月内回复改善证据(对难度特别大的问题可适当延长改善时间),未按要求整改的 将取消资格。2、建议项可不用回复改善措施,仅供参考。

NO.

审核问题描述

纠正措施

责任部门/责任人

预计完成日 期

实际完成日 期

改善效果跟进/评审意见

NO.

审核问题描述

纠正措施

责任部门/责任人

预计完成日 期

实际完成日 期

改善效果跟进/评审意见

9 CNC 1 CNC2工序未追溯标示

9.更新原始SIP资料,明确注明CNC工序有不同区分因果关系 (项目质量部) 2016/4/18 2016/4/18

10 11 12 13 14 15

16

17 18

供应商评审表(审核问题清单)及改善报告

管控;

准

(项目质量部) 2016/4/18 2016/4/18

供应商评审表(审核问题清单)及改善报告

供应商名称

地址

深圳龙岗

审核日期

评审人

供应商改善联系人

职位

DQE

电话

传真

跟进人

职位

SQE

电话

传真

说明:1、新供应商审核合格或待改善时,需按客户要求,用PPT方式一周内回复改善措施,一月内回复改善证据(对难度特别大的问题可适当延长改善时间),未按要求整改的 将取消资格。2、建议项可不用回复改善措施,仅供参考。

供应商评审表(审核问题清单)及改善报告

供应商名称

地址

深圳龙岗

审核日期

评审人

供应商改善联系人

职位

IQC批次不合格问题改善报告模板0926

➢问题定位:供应商工序作业的问题

➢处理措施:要求供应商回复8D改善报告,后续对供应商进行稽查确认。

➢影响度:供应商工序作业的问题,严重影响 了公司产品和质量。批量问题影响IQC工作效率。

➢供应商改善措施:

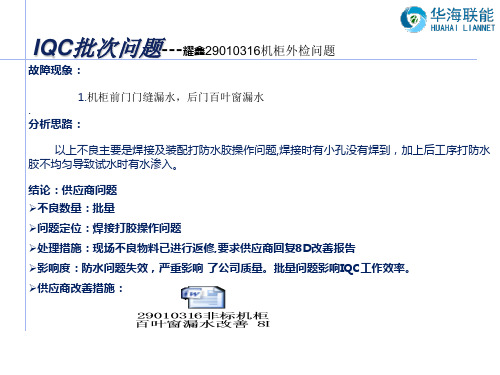

IQC批次问题---耀鑫21011675机柜外检问题

故障现象: 1前门防水密封胶条要求9MM,实际12~13,正常手法无法关门,要手脚并用使很大

➢影响度:供应商工序作业的问题,严重影响 了公司产品和质量。批量问题影响IQC工作效率。

➢供应商改善措施:IQC批次问源自---耀鑫29010316机柜外检问题

故障现象:

1.机柜前门门缝漏水,后门百叶窗漏水 . 分析思路:

以上不良主要是焊接及装配打防水胶操作问题,焊接时有小孔没有焊到,加上后工序打防水 胶不均匀导致试水时有水渗入。

结论:供应商问题 ➢不良数量:批量 ➢问题定位:焊接打胶操作问题 ➢处理措施:现场不良物料已进行返修,要求供应商回复8D改善报告 ➢影响度:防水问题失效,严重影响 了公司质量。批量问题影响IQC工作效率。 ➢供应商改善措施:

➢处理措施:要求供应商回复8D改善报告,后续对供应商进行稽查确认。

➢影响度:供应商工序作业的问题,严重影响 了公司产品和质量。批量问题影响IQC工作效率。

➢供应商改善措施:

IQC批次问题---耀鑫21011675机柜外检问题

故障现象: 1防水测试抽20台漏水2台,前门风扇盖板漏喷涂保护

分析思路: 以上不良是试水操作不规范及防水胶作业不规范的问题,试水作业员没有按照试水流程进行作业, 装配打防水胶没有按SOP规范作业,夜班生产不按首检制度报检作业导致批量漏保护。 结论:供应商问题

力才能关上。 分析思路: 以上不良是泡胶来料检验作业不规范的问题,IQC没有按照进料检验流程进行作业,导致泡胶尺寸 不符合图纸要求没有发现。 结论:供应商问题

主机厂质量问题改善报告

主机厂质量问题改善报告在当今竞争激烈的市场环境中,主机厂的产品质量直接关系到企业的声誉和市场竞争力。

然而,由于各种因素的影响,质量问题在所难免。

本报告旨在深入分析主机厂近期出现的质量问题,并提出切实可行的改善措施,以提升产品质量,满足客户需求。

一、质量问题概述近期,主机厂在生产过程中出现了一系列质量问题,主要集中在以下几个方面:1、零部件缺陷部分零部件在生产过程中存在尺寸偏差、材质不符合要求等问题,导致组装后的产品性能不稳定。

2、装配工艺不当在装配环节,由于工人操作不规范或工艺文件不完善,出现了零部件安装不到位、紧固力矩不足等情况,影响了产品的整体质量。

3、外观瑕疵产品外观存在划痕、磕碰、掉漆等问题,降低了产品的美观度和客户满意度。

4、功能性故障部分产品在测试阶段或客户使用过程中出现了功能失效的情况,如电气系统故障、机械传动异常等。

二、质量问题原因分析1、供应商管理不善对供应商的审核和监督不够严格,导致部分供应商提供的零部件质量不稳定。

同时,与供应商之间的沟通协调不足,未能及时解决零部件质量问题。

2、生产过程控制薄弱生产现场的质量管理体系不完善,缺乏有效的过程监控和检验手段。

工人在生产过程中未严格按照工艺文件操作,质量意识淡薄。

3、人员培训不足新员工入职培训和岗位技能培训不到位,员工对生产工艺和质量标准的理解不够深入,操作技能不熟练。

4、设备维护保养不及时生产设备长期运行,缺乏定期的维护保养,导致设备精度下降,影响产品质量。

5、质量检测标准不完善质量检测标准不够明确和细致,检测方法和设备存在局限性,无法有效检测出潜在的质量问题。

三、质量问题改善措施1、加强供应商管理(1)建立严格的供应商审核和评价机制,对供应商的生产能力、质量管理体系、产品质量等方面进行全面评估,选择优质的供应商合作。

(2)加强与供应商的沟通协调,定期召开供应商质量会议,及时反馈零部件质量问题,共同制定改进措施。

(3)对供应商进行定期的现场审核和抽检,确保其持续提供符合要求的零部件。

供应商产能不足改善报告

供应商产能不足改善报告背景介绍:随着公司业务的不断扩张,我们与多家供应商建立了合作关系。

然而,近期我们发现部分供应商的产能不足,导致我们的生产计划无法按时完成,给公司的运营带来了一定的影响。

为了解决这个问题,我们对供应商进行了调研和分析,并提出了以下改善措施。

加强供应商管理:建立供应商评估体系:通过对供应商的生产能力、质量控制、交货时间等方面进行评估,选择优质的供应商作为合作伙伴。

加强供应商沟通:定期与供应商进行沟通,了解他们的生产情况和存在的问题,及时解决问题,确保供应链的畅通。

建立长期合作关系:与供应商建立长期稳定的合作关系,共同发展,提高双方的利益。

优化生产计划:加强生产计划编制:根据市场需求和供应商的产能情况,合理编制生产计划,避免出现过多或过少的需求。

提前预警:通过预测市场需求和供应情况,提前预警可能出现的生产瓶颈和供应不足的情况,及时调整生产计划。

灵活调整生产计划:在生产过程中,根据实际情况灵活调整生产计划,确保生产进度和产品质量。

提高供应链协同效率:建立供应链协同平台:通过建立供应链协同平台,实现各环节的信息共享和协同作业,提高供应链的整体效率。

加强库存管理:合理控制库存水平,避免过多的库存占用资金和空间资源,同时确保原材料和成品的及时供应。

优化物流配送:通过优化物流配送流程,缩短运输时间,降低运输成本,提高供应链的整体效率。

加强质量管理:建立质量管理体系:建立完善的质量管理体系,从源头把控产品质量,确保产品符合客户的要求和标准。

加强质量检测:对进料、生产过程和成品进行严格的质量检测,确保产品质量稳定可靠。

培训员工:加强对员工的质量意识培训,提高员工的质量意识和技能水平,为产品质量提供有力保障。

总结:通过以上措施的实施,我们相信可以有效改善供应商产能不足的问题,提高供应链的整体效率和稳定性。

同时,我们也将继续加强与供应商的合作和管理,共同推动公司业务的发展。

供应商异常改进报告

供应商异常改进报告简介:本报告旨在对供应商异常情况所采取的改进措施进行全面总结和分析。

通过对异常情况的深入研究和改进方法的实施,我们希望能够实现供应链的稳定和可持续发展。

1. 异常情况概述1.1 异常事件描述在过去的一段时间内,我们的供应链遭遇了一些异常情况。

这些异常情况包括供货延误、产品质量问题以及成本上涨等。

这些问题不仅给我们的生产进度带来困扰,也对我们的产品质量和利润率构成了威胁。

1.2 异常事件影响这些异常情况对我们的业务产生了直接和间接的影响。

供货延误导致了生产计划的延误,产品质量问题引发了客户投诉,成本上涨也给我们的利润带来了挑战。

这些因素共同促使我们意识到改进供应链的紧迫性和重要性。

2. 根本原因分析2.1 供应商选择和监控不足我们发现,在供应商的选择和监控方面存在一定的不足。

我们过于依赖某些供应商,而没有建立有效的监控机制来评估他们的能力和稳定性。

这导致了我们在供应链管理中的薄弱环节。

2.2 沟通和协调不畅沟通和协调是供应链管理的关键环节,但我们发现存在沟通不畅和协调不力的现象。

我们与供应商之间的信息流动有时不够及时和准确,这导致了一些问题没有及时解决,也无法有效应对供应链异常情况。

2.3 缺乏风险评估和应对机制我们在供应链管理中缺乏足够的风险评估和应对机制。

我们对供应链的风险和脆弱性了解不够,导致无法有效应对供应链的异常情况。

我们需要建立风险评估体系,并制定相应的应对措施来降低供应链风险。

3. 改进措施3.1 供应商评估和监控体系的建立为了加强对供应商的评估和监控,我们决定建立一个全面的供应商评估和监控体系。

该体系将包括对供应商的能力和资质的评估,供应商稳定性的监控以及定期的绩效评估。

通过建立这一体系,我们可以更好地选择和管理我们的供应商,减少供应链风险。

3.2 加强内外部沟通与协作为了改善沟通与协作,我们将采取以下措施:首先,建立定期的供应商会议和沟通渠道,及时交流和解决问题;其次,加强与内部各部门的沟通,确保信息的流畅和准确;第三,推行跨部门协调机制,确保供应链各环节的协调和一致性。