最新管道冲洗、试压方案

管道试压及系统调试方案

管道试压及系统调试方案1管道试压1.管道试压1)暗装、保温的管道安装完毕后、隐蔽前按设计规定对管道系统进行强度、严密性试验,以检查管道系统及各连接部位的工程质量。

2)试验标准①室内给水管道:试验压力1.0MPa,检验方法:金属给水管道系统在试验压力下观测10min,压力降不应大于0.02MPa,然后降到工作压力进行检查,应不渗不漏;塑料管给水系统应在试验压力下稳压1h,压力降不得超过0.05MPa,然后在工作压力的1.15倍状态下稳压2h,压力降不得超过0.03MPa,同时检查各连接处不得渗漏。

②采暖管道:试验压力1.0MPa,检验方法:使用钢管及复合管的热水采暖系统应在试验压力下10min内压力降不大于0.02MPa,降至工作压力后检查,不渗、不漏;使用塑料管的采暖系统应在试验压力下1h内压力降不大于0.05MPa,然后降至工作压力的1.15倍,稳压2h,压力降不得超过0.03MPa,同时各连接处不渗、不漏。

③生活给水综合试压,试验压力同上,试验时间1小时,压力降不超过0.05MPa,不渗不漏为合格。

2.灌水试验1)暗装排水管道在封闭前进行灌水试验。

2)灌水试验:灌水高度应不低于底层卫生器具的上边缘或底层地面高度。

检验方法:满水15min水面下降后,在灌满观察5min,液面不降,管道及接口无渗漏为合格。

2系统冲洗1.管道系统的冲洗在管道试压合格后,调试前进行。

2.管道冲洗进水口及排水口应选择适当位置,并能保证将管道系统内的杂物冲洗干净为宜。

排水管截面积不小于被冲洗管道截面的60%,排水管接至排水井或排水沟内。

给水管道以系统最大流量、不小于1.5m流速进行管路冲洗,直至出口处的水色和透明度与入口处目测一致为合格。

4.采暖管道以系统最大流量进行管路冲洗,直至出口处的水色和透明度与入口处目测一致为合格。

5.系统冲洗前将管路上的过滤装置、有关阀门拆掉,冲洗合格后再装上。

3 通水试验:给水系统:按设计要求同时开放的最大数量的配水点,全部达到额定流量。

消防管道试压冲洗方案

消防管道试压冲洗方案一、管道试压1)试压用的压力表不少于2只,其精度不应低于1.5级,量程应为试验压力的1.5-2倍。

2)对不能参与试压的设备、仪表、阀门及附件应以隔离拆除,加设的盲板应做明显标记,并记录临时盲板的数量。

3)水压强度试验的测试点应设在系统管网的最低点,对管网注水时,应将管网内的空气排净,并应缓慢升压,升到试验压力后稳压30min。

目测管网应无泄漏和变形,且压力降不应大于0.05M pa。

0.1Mpa=1公斤。

4)水压严密性试验应在水压强度试验和管网冲洗合格后进行,试验压力为设计工作压力,稳压24h应无泄漏。

5)系统试压过程中当出现泄漏时,应停止试压并放空管网中的水,消除缺陷后,重新再试,试压完成后,应及时拆除所有临时盲板及试验用的管道,并应与记录核对无误,且应按规范填写记录卡。

6)试压时必须设有专用的放水测试阀,不得随便乱拆管道进行放水。

7)本工程分为两个系统,地下室车库和±0.00以上商铺喷淋系统的强度试验压力为1.45Mpa,严密性试验压力为0.95Mpa。

±0.00以上的公共回廊和中庭加密喷淋系统的强度试验压力为1.4Mpa,严密性试验压力为0.8Mpa。

二、管道冲洗1)管网的冲洗应在强度试验合格后分段进行,应先地下,后地上,2)冲洗前,应对系统的仪表采取保护措施,止回阀和报警阀等应拆除,在其结束后及时复位,对管道的支架,吊架进行检查,必要时应采取加固措施。

3)对不能经受冲洗的设备和冲洗后可能存留脏物、杂物的管段应进行清理,冲洗直径100mm以上的管道时,应对其死角和底部进行敲打,但不得损伤管道。

4)水压试验和冲洗应用生活用水进行,冲洗时,排水管道的截面不得小于被冲洗管道截面的60%,水流速度应大于3m/s,其流量应大于设计流量,冲洗时应连续进行,当出水口的颜色透明度与入口一致时方可结束,水流和方向应与其工作方向一致,冲洗结束后,应将管内的水排清,并按规范填写记录卡。

管道试压冲洗吹扫方案

管道试压冲洗吹扫方案英文回答:Pressure testing, flushing, and blowing down are essential steps in the pipeline commissioning process. These procedures ensure the integrity and functionality of the pipeline system before it is put into operation. In this response, I will outline a comprehensive plan for pipeline pressure testing, flushing, and blowing down.1. Pressure Testing:Before commissioning a pipeline, it is crucial to conduct a pressure test to verify its strength and integrity. The pressure test involves pressurizing the pipeline with water or another suitable medium to a predetermined pressure and holding it for a specified duration. The test pressure should exceed the maximum operating pressure of the pipeline.To conduct a pressure test, the following steps should be followed:a. Isolate the pipeline section to be tested by closing all valves and installing blind flanges or spectacle blinds.b. Connect a pressure testing pump to the pipeline and gradually increase the pressure to the test pressure.c. Monitor the pressure gauge and check for anypressure drops, leaks, or abnormal behavior.d. Hold the test pressure for the specified duration, usually a minimum of 30 minutes.e. Inspect the pipeline for any visible leaks or signsof distress.f. If the pipeline passes the pressure test, slowly release the pressure and drain the water from the system.2. Flushing:Flushing is necessary to remove any debris, construction residues, or contaminants from the pipeline.It ensures the cleanliness of the pipeline, preventing potential blockages or damage to downstream equipment. Flushing should be performed after the pressure test and before the pipeline is put into operation.To flush the pipeline, follow these steps:a. Open all valves and ensure that the pipeline is completely filled with water.b. Slowly increase the flow rate to the maximum allowed by the system design.c. Flush the pipeline for a sufficient duration to remove any debris or contaminants. This duration may vary depending on the pipeline size and length.d. Monitor the flushing process and inspect the discharged water for any signs of debris or contaminants.e. Once the flushing is completed, gradually reduce the flow rate and close all valves.3. Blowing Down:Blowing down the pipeline involves removing any trapped air or water from the system. It is necessary to ensure the proper functioning of control valves, instruments, and other equipment. Blowing down should be performed after the flushing process.To blow down the pipeline, follow these steps:a. Open all drain valves and air vents along the pipeline.b. Gradually open the control valves to allow the air or water to be expelled from the system.c. Monitor the blowing down process and ensure that all air or water is completely removed.d. Close the drain valves and air vents once theblowing down process is completed.中文回答:管道试压、冲洗和吹扫是管道投运前的关键步骤。

管道试压方案

管道试压方案管道试压是管道工程中不可忽视的一个环节, 管道试压常采用水压试验。

根据场地实际条件, 可利用的试压水源, 组成管道系统的配件和附件(阀门、井室)的数量, 管道各部位的高差情况等条件决定试压的长度。

一、管道水压试验前必须具备的条件1.水压试验前必须对管道节点、接口、支墩等及其他附属构筑物的外观进行认真的检查。

2.对管道的排气系统(排气阀)进行检查和落实。

3、落实水源、试压设备、放水及量测设备是否准备妥当和齐全, 工作状况是否良好。

4.准备试压的管段其管顶以上的回填土的厚度应不少于0.5M。

(接口处不填)5、试压管段的所有敞口应堵严, 不能有漏水现象。

6.试压管段不得采用闸阀作试压堵板。

二、对试压管段的后背的要求进行水压试验时, 在水的压力的作用下, 管端将产生巨大的推力, 该推力全部作用在试压段的后背上, 如后背不坚固, 管段将产生很大的纵向位移, 导致接口拔出, 甚至于管身产生环向开裂, 极易引起安全事故, 必须加以重视。

1.试压后背必须设在原状土上, 当土质松软时, 应采取混凝土、钢筋混凝土墙、板柱或换土夯实等加固措施, 以保证后背稳定。

2.试压后背墙必须平直与管道轴线垂直。

3、用天然土作试压后背时, 要保留7—10M的沟槽原状土不开挖。

4、后背支撑的形式:用工字钢纵横交错排列紧贴于土壁上, 用千斤顶支撑在堵头, 千斤顶的数量可根据顶力的大小, 选用一个或多个千斤顶。

三、试压装置1.压力表: 弹簧压力表的精度不能低于1.5级, 即压力表最大允许误差不超过最高刻度的1.5%。

最大量程应为试验压力的1.5倍。

为方便读数, 表壳的公称直径不应小于150mm。

且在使用前应校正。

2.加压泵: 采用多级离心泵。

3.加压泵、压力表应安装在试验段下游端部与管道轴线垂直的支管上。

4、试压堵板:堵板必须有足够的强度, 试压过程中, 堵板不能变形, 与管道的接口处不能漏水。

四、试压时的要求1.管道实验压力为管道特性压力+2巴。

2023年液压设备管道冲洗试压安全技术专项方案

2023年液压设备管道冲洗试压安全技术专项方案液压设备管道冲洗试压是在液压系统安装完毕后的关键步骤之一,目的是检测管道的密封性和管道系统的稳定性,并确保设备的正常运行。

2023年,随着液压设备的应用范围越来越广泛,液压设备管道冲洗试压安全技术也将面临更高的要求。

下面是一个____字的安全技术专项方案,以指导液压设备管道冲洗试压的工作。

一、安全技术准备1.人员准备:指定专职人员负责液压设备管道冲洗试压工作,该人员应具备相应的技术知识和操作经验,并熟悉液压设备的工作原理和相关规范要求。

2.安全设备准备:保证冲洗试压过程中的人身安全,准备必要的安全设备,如安全帽、防护眼镜、防护手套、防尘口罩等。

3.工作环境准备:确保冲洗试压现场的工作环境安全整洁,消除可能引起事故的危险因素,例如清理工作区域内的杂物、确保安全通道的畅通等。

二、液压设备管道冲洗技术1.冲洗液的选择:根据实际情况选择合适的冲洗液,应该是无毒、无害的。

同时需要考虑到冲洗液的清洗效果和对设备的损害程度。

2.冲洗液的循环:确保冲洗液能够循环使用,通过适当的循环管路设计和冲洗液的泵送,保证冲洗液在管道系统内的畅通和均匀分布。

3.冲洗工序的合理安排:根据设备的实际情况,合理安排冲洗的次序和工序,以最大限度地清洗和排除管道中的杂质和沉淀物。

4.冲洗过程的注意事项:在冲洗过程中,需要特别注意以下事项:(1)确保冲洗液在管道系统内的压力和温度控制在安全范围内,避免对设备造成过大的压力和温度冲击。

(2)设备冲洗完毕后,及时排除冲洗液中的气体和杂质,避免对设备产生不良影响。

(3)遵循冲洗液的使用周期,及时更换或补充冲洗液。

三、液压设备管道试压技术1.试压液的选择:试压液应选择安全可靠的液体,如清水或其他适当的试压介质。

在试压过程中,要确保试压液不会对设备和管道造成腐蚀或损害。

2.试压压力和时间的控制:根据设备的要求,合理控制试压压力和试压时间,避免对设备造成过大的压力和时间荷载。

给水管道压水试验方案

给水管道压水试验方案试验目的验证给水管道系统的完整性和严密性。

检测管道系统是否存在渗漏或损坏。

确保管道系统符合设计标准和规范要求。

试验范围新安装的给水管道系统。

经过维修或改造的给水管道系统。

怀疑存在渗漏或损坏的给水管道系统。

试验方法水压试验:向管道系统注入水,并通过加压泵保持压力。

分段试验:将管道系统划分为较小的试验段,逐段进行试验。

试压时间:根据管道系统的尺寸和压力等级,确定适当的试压时间。

试验设备加压泵压力表压力传感器管道堵头泄漏检测工具试验步骤1. 准备关闭给水管道系统的所有阀门。

在管道系统末端安装管道堵头。

安装压力表和压力传感器。

2. 加压使用加压泵向管道系统注入水。

逐渐提高压力,直至达到试验压力。

保持试验压力恒定,通常为管道设计压力的1.5倍。

3. 保压维持试验压力一定时间,通常为24小时。

定期监测压力,确保无明显下降。

4. 记录数据记录试验期间的压力变化。

观察是否有泄漏或渗水的迹象。

5. 降压缓慢释放管道系统中的压力。

打开阀门,让水排出系统。

6. 检查检查管道系统是否有渗漏或损坏的迹象。

验证压力保持稳定,没有明显下降。

7. 评估结果分析试验数据,确定管道系统的完整性和严密性。

识别任何泄漏或损坏的位置。

出具试验报告,记录试验结果和评估结论。

试验注意事项确保试验时管道系统周围没有人员。

根据管道尺寸和压力等级选择合适的试验设备。

严格遵循试验步骤和安全规范。

仔细观察试验期间的压力变化和泄漏迹象。

试验后及时关闭阀门,避免水压损坏管道或设备。

质量控制措施试压过程中严格控制压力和时间。

使用经过校准的压力表和传感器。

定期检查管道系统各个连接点的密封性。

由合格且经验丰富的技术人员监督试验。

气体灭火系统管道试压冲洗施工方案

气体灭火系统管道试压冲洗施工方案一、试压方案:(一)试压工艺流程:1.开始试压前,需要确认工作区域内是否有人员,是否有明火,是否有易燃易爆物品等存在。

确保试压环境的安全性。

2.准备试压设备,包括试压泵、压力表、试压盘、软管等。

3.首先,检查试压设备的工作状态,确保设备无故障。

4.打开试压泵的排放阀,排空试压泵内的空气。

5.关闭试压泵的排放阀,打开试压泵的进气阀,开始向气体灭火系统管道充气。

6.逐步增加气体灭火系统管道内的压力,直至达到试验压力。

7.在试验压力下,观察气体灭火系统管道是否有漏气现象,并及时修复漏点。

8.维持试压时间一段时间,通常为15分钟以上。

9.调整试压泵的进气阀,逐渐降低气体灭火系统管道内的压力。

10.关闭试压泵的进气阀,打开试压泵的排放阀,将气体排放至设施外。

11.检查试压过程中的压力表读数是否正常,并记录读数。

12.执行试压完成后的处理工作,包括清洁试压设备、存放试压设备等。

(二)试压注意事项:1.在试压过程中,要注意阀门的打开与关闭顺序,确保试压泵与气体灭火系统管道之间没有直接通道。

2.试压泵的进气阀需要保持自然通风状态,不得使用外部电机进行压力增加。

3.在试压过程中,要及时发现并处理泄漏现象,确保气体灭火系统管道的密封性。

4.试压泵的压力表需要定期校验,确保试压压力的准确性。

二、冲洗施工方案:(一)冲洗工艺流程:1.开始冲洗前,需要确认工作区域内是否有人员,是否有明火,是否有易燃易爆物品等存在。

确保冲洗环境的安全性。

2.准备冲洗设备,包括水泵、软管、喷嘴等。

3.打开冲洗设备的进水阀,开始供水。

4.控制冲洗水量和压力,逐渐增加冲洗水量与压力。

5.通过冲洗设备将水流引入气体灭火系统管道,进行冲洗。

6.冲洗过程中,需注意根据实际情况选择合适的冲洗区域和冲洗方式,确保完全冲洗干净。

7.冲洗完成后,关闭冲洗设备的进水阀。

8.检查冲洗过程中的管道是否出现漏水现象,并及时修复漏点。

9.执行冲洗完成后的处理工作,包括清洁冲洗设备、存放冲洗设备等。

市政消防管道试压及冲洗方案

市政消防管道试压及冲洗方案1. 背景市政消防管道试压及冲洗是确保管道系统的正常运行和安全性的重要措施。

通过试压和冲洗管道,可以检测和清除管道内的潜在问题,确保消防系统在紧急情况下能够有效运作。

2. 目标本方案的目标是制定适当的市政消防管道试压及冲洗方案,以确保管道系统的质量和安全性。

3. 试压方案3.1. 试压准备- 在试压前,需进行全面的管道系统检查,确保管道的完整性和连接的可靠性。

- 确保试压设备完好,并按照相关试压标准进行校准。

3.2. 试压过程- 根据管道系统的设计要求和相关标准,确定试压压力和试压持续时间。

- 使用试压设备对管道系统进行试压,确保压力稳定且满足要求。

- 监测试压过程中管道系统的泄漏情况,确保没有明显的压力下降。

3.3. 试压报告- 在试压结束后,制作一份试压报告,记录试压压力、试压持续时间以及试压过程中的任何问题和发现。

- 报告应包括试压结果、试压设备的信息以及试压操作人员的签名。

4. 冲洗方案4.1. 冲洗准备- 在冲洗前,需要关闭与消防管道系统相关的阀门和设备。

- 清理管道系统周围的杂物,确保冲洗过程顺利进行。

4.2. 冲洗过程- 使用适当的冲洗设备和工具,对管道系统进行全面冲洗,包括主管道、支管道和喷头等。

- 冲洗过程中,应确保冲洗水源的清洁和充足,并控制冲洗水流速度和压力,以防止损坏管道系统。

4.3. 冲洗验收- 冲洗结束后,进行冲洗验收,确保管道内没有明显的污物和杂物残留。

- 若发现冲洗过程中有异常情况或问题,应及时通知相关人员进行处理和修复。

5. 结论通过制定适当的市政消防管道试压及冲洗方案,并按照方案的要求进行操作,可以确保管道系统的质量和安全性。

这对于保障消防系统的正常运行和紧急情况下的安全救援至关重要。

在实施试压和冲洗过程中,应严格遵守相关标准和规范,确保操作的合规性和有效性。

管道冲洗与试压技术要求

管道冲洗与试压技术要求1.管道冲洗1)为保证水质和使用安全,生活饮用水管道在竣工后或交付使用前必须进行吹洗,除去杂物,使管道清洁,并经有关部门取样化验,达到国家《生活饮用水标准》才能交付使用。

2)由于空调水系统管道多采用焊接工艺,管道内焊渣较多,施工单位必须在管道清洗干净(确保管道内无焊渣)后方可与空调水泵连接,以防止焊渣进入水泵损坏机封。

3)管网冲洗的水流流速、流量不应小于系统设计的水流流速、流量;管网冲洗宜分区、分段进行;水平管网冲洗时,其排水管位置应低于配水支管。

4)管网冲洗的水流方向应与使用时管网的水流方向一致。

5)管网冲洗应连续进行。

当出口处水的颜色、透明度与入口处水的颜色、透明度基本一致时,冲洗方可结束。

6)管网冲洗宜设临时专用排水管道,其排放应畅通和安全。

7)管网冲洗结束后,应将管网内的水排除干净,必要时可采用压缩空气吹干。

8)冲洗前,应对管道支架、吊架进行检查,必要时应采取加固措施。

9)对不能经受冲洗的设备和冲洗后可能存留脏物、杂物的管段,应进行清理。

10)管网冲洗应在试压合格后分段进行。

冲洗顺序应先室外,后室内;先地下,后地上;室内部分的冲洗应按配水干管、配水管、配水支管的顺序进行。

2.管道试压1)管网安装完毕后,应对其进行强度试验、严密性试验和冲洗。

2)强度试验和严密性试验宜用水进行。

3)水压强度试验的测试点应设在系统管网的最低点。

对管网注水时,应将管网内的空气排净,并应缓慢升压,直至达到试验压力。

4)水压严密性试验应在水压强度试验合格后进行。

5)试压用的压力表不应少于2只,精度不应低于1.5级,量程应为试验压力值的1.5~2倍。

6)系统试压完成后,应及时拆除所有临时盲板及试验用的管道,并应与记录核对无误。

2.1室内给水管道1)室内给水管道的水压试验必须符合设计要求。

当设计未注明时,各种材质的给管道系统试验压力均为工作压力的1.5倍,但不得小于0.6Mpa。

2)检验方法:金属及复合管给水管道系统在试验压力下观测10min,压力降不应0.02Mpa . 然后降到工作压力进行检查,应不渗不漏;塑料管给水系统应在试验压力下稳压1小时,压力降不得超过0.05Mpa,然后在工作压力的1.15倍状态下稳压2小时,压力降不得超过0.03Mpa,同时检查各连接处不得渗漏。

消防系统安装工程管道试压及冲洗方案

消防系统安装工程管道试压及冲洗方案管道系统施工完毕,经检查符合设计要求之后,根据施工进展情况可分段进行管道水压试验,需要隐蔽的管道,试压须在隐蔽前做完。

(1)试压前,应编制固定的试验方案,并报请有关方批准,试压应请现场监理参加。

试压前应将不能参与试压的系统、设备、仪表及管道附件等加以隔离,加置盲板的部位应有明显标记和记录。

(2)消防管道试压可分层分段进行,上水时最高点要有排气装置,高低点各装一块压力表,上满水后检查管路有无渗漏,如有法兰、阀门等部位渗漏,应在加压前紧固,升压后再出现渗漏时做好标记,卸压后处理,必要时泄水处理。

冬季试压环境温度不得低于5℃,夏季试压最好不直接用外线上水防止结露。

试压合格后及时办理验收手续。

(3)喷洒系统试压:封吊顶前进行系统试压,为了不影响吊顶装修进度分层分段试压,试压完后冲洗管道,合格后可封闭吊顶。

吊顶材料在管箍甩口处开一个30mm的孔,把预留口露出,吊顶装修完后把丝堵卸下安装喷洒头。

(4)消防给水系统设计水压试验压力为1.4MPa。

试验用水采用自来水,水压强度试验的测试点应设在系统管网的最低点,试压前安好跑风、泄水及堵板,打开管路阀件。

对管网注水时,应将管网内的空气排净,管网内充满水后开始缓慢升压,压力升至试验压力一半时,检查管路无异常,继续升压至试验压力,达到试验压力后稳压30min,目测管网应无泄漏和无变形,且压力降不应大于0.05MPa为合格。

水压严密性试验应在水压强度试验和管网冲洗合格后进行。

试验压力应为设计工作压力,稳压24小时应无泄漏。

(5)在试验过程中如遇泄漏,不得带压修理,应消除缺陷后,应重新试压。

试压完毕后,应及时拆除所有临时盲板、核对记录,并填写《管道系统试压记录》。

(6)管道系统强度试验合格后,应进行清洗。

清洗主要采用自来水冲洗,以清除管道内的焊渣等杂物。

冲洗前先将系统中的流量减压孔板、过滤装置拆除,冲洗水质合格后重新装好,冲洗出的水要有排放去向,不得损坏其他成品。

2024年液压设备管道冲洗试压安全技术专项方案

2024年液压设备管道冲洗试压安全技术专项方案将从以下几个方面进行详细阐述:

一、设备选型及准备工作

在进行管道冲洗试压之前,首先要对液压设备进行仔细的选型工作。

选用符合要求的设备可以有效保障施工的安全性和质量。

二、现场施工准备

在进行管道冲洗试压之前,在施工现场要进行全面的准备工作。

包括施工区域的清理、设备的摆放、工具的准备等方面的工作。

三、管道冲洗工作流程

在进行液压设备管道冲洗时,需按照工作流程逐步进行。

包括启动设备、设定工作参数、查看管道通道、进行冲洗等工作。

四、管道试压工作流程

管道冲洗完成后,需要进行试压工作。

试压前要检查所有连接部位,设置试压参数,并逐一进行试压工作。

五、安全注意事项

在进行液压设备管道冲洗试压的过程中,一定要注意安全。

包括设备操作人员要做好防护措施、施工现场要保持清洁等。

六、施工结束及总结

施工结束后,需对整个工作过程进行总结。

包括工作中的不足之处、改进的地方以及下一步的工作计划等内容。

第 1 页共 1 页。

管道试压方案2

1、概述1.1 编制依据1.1.1《油气长输管道工程施工及验收规范》GB50369-20191.1.2 施工图纸及相关文件1.1.3 现场踏勘组织施工、技术和清管试压人员踏勘现场,了解本标段线路沿途地形、地貌以及高差变化情况,明确本标段线路清管试压的具体情况。

1.2 工程概况本标段线路总体穿过晋州一干渠到高瞳折向南到桃园,再折向东到辛集门站,管道规格Φ323.9×8.0mm、材质L415MB、三层PE加强级防腐,长度26.3km,设计压力6.3Mpa,同沟敷设通信光缆。

本工程线路所在区域属平原地貌,地形较平坦、高差起伏较小。

管道敷设深度内主要地层为第四系冲洪积砂砾土、细粉砂、亚粘土,局部地区有湖相沉积,地表植被主要为农田、林地。

1.3 通知在水压试验开始之前48小时通知业主、监理和监督部门,要求安排代表现场监督清管、试压作业。

在从水源取水或排水前24小时通知当地的水管部门,要求进行注水或排水作业。

在开始水压试验前72小时通知当地的执法和应急管理官员,要求加大对沿途老百姓的宣传力度,同时做好各项应急准备工作。

2、试压介质的选择根据设计要求,本标段线路采用水压试验。

结合现场实际情况,可以利用线路沿途井水作为试压水源。

在试压前办理好地方主管部门签发的试压取/排水施工许可证,取水时按照许可证规定的速率提取,排水时禁止在许可证规定规定位置以外的地方进行;试压用水的取/排水施工许可证在试压施工前15天统一办理完成。

注水前,在业主、监理代表的监督下对水源水质进行取样分析,分析结果必须符合以下要求:,其PH 值应在6-9 范围内。

试压水不可污染,不含沙或泥,悬浮物最大颗粒度应小于0.2 毫米,最大固体悬浮颗粒不大于50mg/L。

3、主要清管、试压设备的选择按照施工标准规范及线路施工技术要求,结合施工实际需要,确定以下主要的清管试压设备、材料和有关设施。

3.1 空气压缩机现场使用1台规格型号为21.2m3/min、额定压力等级为1.4MPa的空气压缩机。

室内采暖系统试压冲洗施工方案

室内采暖系统试压冲洗施工方案一、室内采暖系统试压方案1.准备工作(1)清除管道的杂物和残留物,确保管道干净。

(2)检查并确保管道和阀门的连接牢固。

2.试压流程(1)关闭所有室内采暖系统的阀门和空气放气器。

(2)打开进水阀和排水阀,将系统注满水,确保水质清洁。

(3)将试压泵连接至管道的最高处,泵的压力表连接至管道的最低处。

(4)逐渐打开试压泵的阀门,使压力缓慢升高至设计压力。

(5)保持系统处于试压状态,并进行一段时间的观察,确保系统无泄漏现象。

(6)记录试压泵的压力和试压持续时间,以作为参考。

3.结束工作(1)打开系统的空气放气器,将空气排出,保证系统中只有水。

(2)关闭试压泵的阀门,排空冷凝水。

(3)打开各个分支管道的阀门,确保系统能正常供暖。

二、室内采暖系统冲洗方案1.准备工作(1)关闭所有室内采暖系统的阀门和空气放气器。

(2)清除管道内的杂物和残留物,检查并确保管道和阀门的连接牢固。

2.冲洗流程(1)将清洗机或泵连接至管道的最高处,将管道连接至泵的最低处。

(2)打开系统的进水阀和排水阀。

(3)逐渐打开泵的阀门,将清洗剂(如水和清洗剂的混合物)注入系统。

(4)开启系统的循环泵和相应的阀门,使清洗剂流经所有的分支管道。

(5)根据需要调整清洗剂的流速和流量,确保清洗剂能够彻底冲洗系统。

(6)冲洗一段时间后,关闭系统的排水阀,停止清洗剂的供给。

(7)开启系统的空气放气器,将冲洗剂排空,保证系统中只有水。

(8)完成冲洗后,关闭系统的进水阀和排水阀,打开各个分支管道的阀门,确保系统能正常供暖。

三、安全措施1.在试压和冲洗过程中,应严格按照工作规程操作,遵守相关安全规定。

2.在试压和冲洗系统前,应仔细检查设备和工具的状态,确保安全可靠。

3.在试压和冲洗过程中,应注意泵和阀门的操作,确保系统的稳定和水流畅通。

4.在试压和冲洗过程中,如发现任何异常情况,应立即停止操作,并采取相应措施。

总结:室内采暖系统试压和冲洗是确保系统正常运行的重要步骤。

管道冲洗试压方案

管道冲洗试压方案一、前期准备工作:1.确定冲洗试压范围:根据工程设计图纸和相关要求,确定需要冲洗试压的管道范围和分区。

2.准备冲洗试压设备:包括冲洗泵、压力表、输液管、冲洗箱等设备。

3.准备冲洗试压液体:可选用清水、清洗剂等作为冲洗试压液体。

4.安全措施:确保冲洗试压过程中有足够的安全措施,如戴好防护设备、设置警示标志等。

二、冲洗工作:1.清除管道杂质:首先需要将管道内的杂质、生锈物等清除干净。

可通过冲洗泵将冲洗液体从管道一端注入,然后从另一端排放。

反复冲洗直到管道内清洁无杂质。

2.清洗管道:将冲洗液体从一端注入管道,通过冲洗泵加压形成一定的流速,沿管道全程冲洗。

冲洗时间视管道长度和污染程度而定,一般为1-2小时。

3.排放冲洗液体:将冲洗液体从管道一端排放出去,观察排放水质,如果水质变得干净,说明冲洗完成。

4.冲洗液体回收处理:将排放出的冲洗液体回收处理,遵循环保要求进行处理或委托专业处理单位进行处理。

三、试压工作:1.封堵管道:先将管道系统的进口和出口封堵住,确保试压液体不会外泄。

2.填充试压液体:使用试压泵将试压液体注入管道系统,逐渐增加压力,同时观察管道系统是否有漏水点,及时修复。

3.测量压力:使用压力表实时测量管道系统的压力,并记录下来。

持续增加压力直到达到试压要求的压力值。

4.保压检测:在试压达到要求的压力值后,保持一段时间进行保压检测。

观察压力是否有明显下降,如果有,说明管道系统存在漏水点,需要进行修复。

5.降压排水:试压完成后,逐渐降低管道系统的压力,并通过排水阀将试压液体排放出去。

四、试压验收:1.检查管道系统:对冲洗试压完成的管道系统进行全面检查,确保无明显漏水点和隐患。

2.试压记录:将冲洗试压过程中的数据和结果进行记录,包括冲洗液体使用量、试压压力曲线、保压时间等。

3.报告编写:根据试压记录编写试压报告,如试压结果、存在的问题及处理措施等。

4.试压验收:通过试压报告的审核和验收,确保管道系统的质量符合相关要求,从而达到安全运行的目标。

输水管道水压试验方案

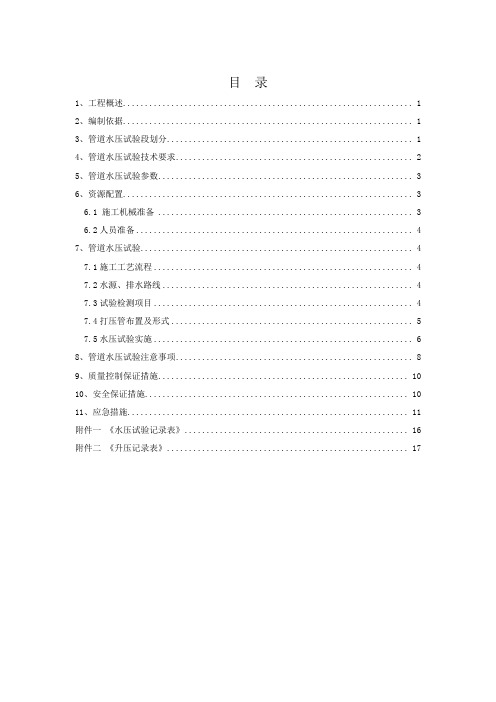

目录1、工程概述 (1)2、编制依据 (1)3、管道水压试验段划分 (1)4、管道水压试验技术要求 (2)5、管道水压试验参数 (3)6、资源配置 (3)6.1 施工机械准备 (3)6.2人员准备 (4)7、管道水压试验 (4)7.1施工工艺流程 (4)7.2水源、排水路线 (4)7.3试验检测项目 (4)7.4打压管布置及形式 (5)7.5水压试验实施 (6)8、管道水压试验注意事项 (8)9、质量控制保证措施 (10)10、安全保证措施 (10)11、应急措施 (11)附件一《水压试验记录表》 (16)附件二《升压记录表》 (17)北干管管道水压试验方案1、工程概述本标段工程主管道管径为PCCP管DN2000、球墨铸铁管DN2000、DN1800、DN1600、DN1400、DN1200、DN1000、DN800、DN700、DN600、DN500及压力钢管,工程主要包括管道、各类阀井房、管道镇支墩、过路交叉建筑物及穿越道路等土建建筑,钢管采购及安装等工程项目。

目前干管管道安装及回填已基本完成,阀门管件正在安装,已具备干管管道水压试验条件,支管及分支管水压试验随着干管水压试验进行。

2、编制依据2.1招标文件相关资料;2.2《给水排水管道工程施工及验收规范》GB50268-2008;2.3设计下发的管道水压试验技术要求;2.4《预应力钢筒混凝土管道技术规范》(SL702-2015);2.5《水利水电工程球墨铸铁管道技术导则》(T/CWHIDA0002-2018);2.6工程施工图纸;2.7项目管理部、监理部的要求;2.8 2024年管理规划专题会。

3、管道水压试验段划分根据现场实际情况,干管管道水压试验分段及试验时间如下表:4、管道水压试验技术要求4.1管道安装完成后进行管道水压试验,试验合格的判定依据分为允许压力降值和允许渗水量值,应在监理人或业主代表在场的情况下进行水压试验。

4.2管道采用两种或两种以上管材(管型)时,宜按不同管材(管型)分别进行试验;不具备分别试验的条件应进行组合试验,试验分为预试验和主试验阶段。

市政给水管道试压与冲洗方案

市政给水管道试压与冲洗方案一、方案背景市政给水管道是城市重要的基础设施和民生工程,为确保水管道的正常运行和供水安全,需要进行试压和冲洗工作。

试压是为了检查管道的密封性和耐压性能,冲洗则是为了清理管道内的污物和杂质,以保持水质和水流畅通。

本方案针对市政给水管道试压与冲洗进行规范化操作,确保工作的安全高效进行。

二、试压工作流程1.前期准备工作(1)组织相关人员,制定试压工作计划和安全操作规程;(2)准备试压设备和工具,包括试压泵、压力表、试压胶管等;(3)检查管道系统是否完好无损,确保试压过程中不会出现泄漏等问题;(4)准备试压介质,根据实际情况选择合适的介质,如水或氮气。

2.试压操作步骤(1)关闭管道阀门,将试压泵与管道系统连接;(2)根据试压计划确定试压压力,逐渐增加压力,观察管道系统是否出现泄漏现象;(3)达到试压压力后,保持一定时间,观察压力是否稳定;(4)用压力表记录试压过程中的压力变化,以便后续分析;(5)根据试压结果,对泄漏点进行修复,并进行再试压,直至完全无泄漏。

3.试压后处理(1)试压结束后,将试压泵与管道系统分离,打开管道阀门,排除管道中的残余气体或水;(2)清理试压设备和工具,确保其正常运行。

三、冲洗工作流程1.前期准备工作(1)组织相关人员,制定冲洗工作计划和安全操作规程;(2)准备冲洗设备和工具,包括水泵、清洗液、管网连接器等;(3)检查管道系统是否完好无损,排除可能影响冲洗效果的堵塞或漏水问题。

2.冲洗操作步骤(1)关闭管道阀门,将冲洗设备与管道系统连接;(2)逐段开启管道阀门,用清洗液冲洗管道,保持一定流速和冲洗时间;(3)逐段关闭管道阀门,排除管道内残留的清洗液和污物;(4)根据冲洗结果,对堵塞的管道段进行再次冲洗或其他处理。

3.冲洗后处理(1)冲洗结束后,将冲洗设备与管道系统分离,打开管道阀门,保证正常供水;(2)清理冲洗设备和工具,保存设备完好。

四、安全措施1.试压操作过程中,应注意设备和工具的安全使用,避免人员和设备的损伤;2.冲洗操作时,应注意水流的控制,以防意外事故发生;3.周边人员应戴好安全帽和防护眼镜,确保安全。

管道冲洗试压方案水泥混凝土路面等

管道冲洗试压方案水泥混凝土路面等一、管道冲洗试压方案(一)直埋蒸汽管道安装完成后应进行强度和严密性试验。

(二)强度和严密性试验,应按设计参数和国家现行标准《城镇供热管网工程施工及验收规范》CJJ28的规定执行。

(三)直埋蒸汽管道应用蒸汽进行吹洗。

吹洗的蒸汽压力和流量应按计算确定。

当无计算资料时,可按压力不大于管道工作压力的75%,流速不低于30m/s 进行吹洗;吹洗次数应根据管道长度确定,但不应少于3次,每次吹洗时间不应少于15min。

当吹洗流速较低,应增加吹洗次数。

(四)直埋蒸汽管道的试运行,应符合国家现行标准《城镇供热管网工程施工及验收规范》CJJ28的规定。

(五)管道吹扫输送蒸汽的管道应采用蒸汽吹洗,蒸汽吹洗应符合下列规定:1、吹洗前应缓慢升温进行暖管。

暖管速度不宜过快并应及时疏水。

应检查管道热伸长、补偿器、管路附件及设备等工作情况,恒温1h后进行吹洗。

2、吹洗时必须划定安全区,设置标志,确保人员及设施的安全,其他无关人员严禁进入。

3、吹洗用蒸汽的压力和流量应按设计计算确定。

蒸汽管道吹洗压力不应大于 75%的操作压力,流速不低于30m/s。

4、吹洗次数应为2~3 次,每次的间隔时间宜为20~30min。

二、水泥混凝土路面(一)混合料的摊铺和振实1、水泥混凝土路面板的浇筑,应符合现行行业标准《公路水泥混凝土路面施工技术规范》JTGF30的规定。

2、混凝土拌和料摊铺前,应对模板的间隔、高度、润滑、支撑稳定情况和基层的平整、润湿情况,以及钢筋的位置和传力杆装置等进行全面检查。

在纵缝及路面与收水井、检查井的接缝处,应全面均匀涂刷沥青油,纵缝混凝土刷油应在表面稍干时进行。

3、混凝土拌和料的摊铺,应符合下列规定:(1)混凝土板的厚度不大于220mm时,可一次摊铺;大于220mm时,可分二次摊铺,下部厚度宜为总厚的3/5。

(2)混凝土混合料应采用机械摊铺,摊铺机应为自行式机械。

摊铺机摊铺时应以缓慢的速度均匀地进行,以保证摊铺机的连续操作。

管道冲洗试压方案

管道冲洗试压方案1. 背景管道工程在施工完成后需要进行冲洗试压工作,以确保管道系统的质量和安全运行。

冲洗试压工作可以消除管道内部的脏污和杂质,在保证管道安全性的同时延长其使用寿命。

本文档旨在提供一套常用的管道冲洗试压方案,以便工程师和施工人员在实际工作中使用。

2. 冲洗方案2.1. 冲洗方法冲洗方法可分为机械清洗和化学清洗两种。

机械清洗适用于管道内部的固体脏污和颗粒物的清除,可采用水压马达、钢管割切器等专业设备。

化学清洗适用于管道内部的油污、树脂等无法通过机械方式清除的脏污,可采用酸碱清洗剂进行处理。

2.2. 冲洗流程步骤一:预备工作1.组织冲洗人员和设备,准备冲洗工具和化学清洗剂。

2.关闭管道系统的全部进口、出口阀门,确保管道系统处于封闭状态。

3.准备冲洗试压记录表以及相关检测设备。

步骤二:机械清洗1.将机械清洗设备接入管道系统,在高压水的驱动下进行清洗。

2.清洗完成后,将残留物质通过排口排出。

3.重复以上步骤,直至管道内部清洗干净为止。

步骤三:化学清洗1.将化学清洗剂加入管道系统内,按照规定的比例加水稀释。

2.使用一定的压力将清洗剂注入管道系统内,保持一定的时间。

3.清洗完成后,将清洗剂及残留物排出管道系统。

4.清洗完成后要注意彻底清洗管道系统内部,避免残留清洗剂对系统产生损害。

步骤四:水冲洗1.打开管道系统的出口阀门,使用一定的水压将管道内残留物质冲洗出来。

2.检查管道系统内是否有未清理的残留物质。

3.冲洗过程中对管道系统采用定期检查的方式,确保冲洗效果达到质量要求。

4.冲洗结束后,关闭出口阀门。

2.3. 冲洗质量要求1.管道内表面干净、光洁,无任何残留物质。

2.冲洗结束后,检测管道系统内是否有任何泄漏情况,并及时处理。

3. 试压方案3.1. 试压设备试压设备应选择专业品牌,确保精度和可靠性。

试压设备应包括试压泵、压力表、气密性检测表、安全阀等部分。

3.2. 压力试验流程步骤一:检测管道系统在试压前,需要检查管道系统是否符合规范要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、管道水冲洗方案

(一)冷冻水管道冲洗方案

1.1将冷冻水管道与冷冻机组分开,封好设备端口,用临时管将进回水管道串联起来,中间设有排放管。

1.2利用泵作为清洗的动力源,冲洗时先将管道灌满自来水(用排气阀把管道中的空气排放掉),冲洗时水泵的进口阀应全打开,出口阀应慢慢打开,用测量泵用电机的电流大小来控制水冲洗流量。

1.3管道冲洗时,不得进行其他作业。

1.4管道冲洗时,用锤敲击管道,特别是对焊缝死角和管底部等重点部位进行敲打,但不能破坏管道。

1.5水冲洗完毕后,打开排污阀排放,然后清洗过滤器。

1.6重复冲洗几次,直到过滤器无颗粒残渣,排污水和进水颜色大概一致为止。

1.7排污水排放到排水沟。

1.8拆除冲洗临时管,恢复正式管道。

(二)冷却水、热水管道冲洗方案

2.1将管道与机组分开,封好设备端口,用自来水灌满管道(用排气阀把管道中的空气中排放掉),管道压力达到 2.5Kgf/cm2。

2.2把排污口的阀门打全开,使管道中的水全速流下,自然排放到排水沟里。