金属工艺学——铸造

金属工艺学课后习题答案

第一章铸造1.什么是铸造铸造包括哪些主要工序答:将熔融金属液浇入具有和零件形状相适应的铸型空腔中,凝固后获得一定形状和性能的金属件的方法称为铸件。

2.湿型砂是由哪些材料组成的各种材料的作用是什么答:湿型砂主要由石英砂、膨润土、煤粉、和水等材料所组成,也称潮模砂。

石英砂是型砂的主体,是耐高温的物质。

膨润土是粘结性较大的一种粘土,用作粘结剂,吸水后形成胶状的粘土膜,包覆在沙粒表面,把单个砂粒粘结起来,使型砂具有湿态强度。

煤粉是附加物质,在高温受热时,分解出一层带光泽的碳附着在型腔表面,起防止铸铁件粘砂的作用。

沙粒之间的空隙起透气作用。

3.湿型砂应具备哪些性能这些性能如何影响铸件的质量答:对湿型砂的性能要求分为两类:一类是工件性能,指型砂经受自重、外力、高温金属液烘烤和气体压力等作用的能力,包括湿强度、透气性、耐火度和退让性等。

另一类是工艺性能,指便于造型、修型和起模的性能,如流动性、韧性、起模性和紧实率等。

4.起模时,为什么要在模样周围的型砂上刷水答:手工起模时在模样周围砂型上刷水的作用是增加局部型砂的水分,以提高型砂韧性。

5.什么是紧实率紧实率是如何反应湿型砂的干湿程度及性能的对手工造型型砂的紧实率要求是多少答:是指一定体积的松散型砂试样紧实前后的体积变化率,以试样紧实后减小的体积与原体积的百分比表示。

过干的型砂自由流入试样筒时,砂粒堆积得较密实,紧实后体积变化较小,则紧实率小。

过湿的型砂易结成小团,自由堆积是较疏松,紧实后体积减小较多,则紧实率大。

对手工型和一般机器型的型砂,要求紧实率保持在45%~50%。

6.什么是面砂什么是背砂它们的性能要求和组成有何不同答:与模样接触的那一层型砂,称为面砂,其强度、透气性等要求较高,需专门配制。

远离模样在型砂中起填充作用加固作用的型砂称为背砂,一般使用旧砂。

7.型砂反复使用后,为什么性能会降低恢复旧砂的性能应采取什么措施答:浇注时,砂型表面受高温铁水的作用,砂粒碎化、煤粉燃烧分解,部分粘土丧失粘结力,均使型砂的性能变坏。

金属工艺学-成型铸锻焊

铸造工艺图绘制的技术要点如下:

• 1. 分型面 选定分型面,应考虑以下原则. 1)尽量把铸件的大部分或全部放在一个砂箱内。 2)应当使铸件的加工面和加工基准面位于一个砂箱

内。 3)尽量减少分型面的数量。 4)尽量减少型芯的数量。 5)尽量使分型面平直。

2. 浇注系统

• 典型的浇注系统由四部分 组成:浇口杯、直浇道、 横浇道和内浇道。

3.工艺参数

• 工艺参数主要有加工余量、拔/起模斜度、铸造收缩率、最 小铸出孔、型芯和铸造圆角等。

• 铸件的加工余量就是切削加工时要切去的金属层。余量的 大小主要决定于铸件的尺寸、形状和铸件材料。加工余量 包括下列尺寸:1)铸件尺寸公差;2)加工余量等级;3) 加工余量数值。

• 所谓起模斜度,即使模样容易从铸型中取出或型芯自芯盒 脱出,平行于起模方向在或芯盒壁上的斜度。

铸造工艺图,铸件(毛坯)图、铸型装配 图(合箱图)、工艺卡及操作工艺规程。

• 广义地讲,铸造工艺装备的设计也属于铸 造工艺设计的内容,例如模样图、芯盒图、 砂箱图、压铁图、专用量具图和样板图、 组合下芯夹具图等。

铸造工艺包括绘制 零件铸造工艺图, 制造模样和芯盒, 造型、造芯,下芯, 合型,浇注,落砂, 清理和质量检验等 全过程。

a)顶箱起模

b)落模起模

机器造型的起模方法

1)压实造型 是利用压头的压力将砂箱内 的型砂紧实

a)填满型砂 b)刮去多余型砂 c)紧实 图2 紧实率测定法示意图

2)震击造型 是利用震动和撞击力对型砂紧实 (图3-10)

a)填砂 b)振击紧砂 c)辅助压实d)起模 震压造型机的工作过程

3) 抛砂造型 图3-11为 抛砂机工 作原理图

• 冲天炉主要用来熔炼铸铁。

金属工艺学铸造思考题答案

若铸件表面比较粗糙,且带有难于清除的砂粒,是型芯砂的粒度大,耐火度低所至。

4、为什么对芯砂的要求高于型砂?有那些粘结剂可配制芯砂?答:由于型芯在浇注时,大部分被高温液态金属包围,散热条件差,受热强度大,故需要更高的性能。

5、模样的形状、尺寸与铸件是否一样?为什么?制造模样时,在零件图上加了那些工艺参数?答:模样的形状与铸件一样,尺寸有所加大,因为金属在冷却、凝固还有收缩;制造模样时在零件图上加了:收缩量、加工余量、拔模斜度、补铁、芯头、活块、工艺补正量、反变形量、防变形拉筋等。

6、手工造型方法有哪几种?选用的主要依具是什么?答:(1)、整模造型;(2)、分模造型;(3)、挖砂造型;(4)、活块造型;(5)、刮板造型(6)、组芯造型;(7)、地坑造型。

选用的主要依具是:铸件的形状、结构和大小;铸件的质量和使用要求;生产批量的多少;工人技术水平的高低;生产企业的工装情况。

7、机器造型的实质是什么?紧砂与起模有那些方式?答:机器造型的实质是用机器代替了手工紧砂和起模。

紧砂方式有:压实式;震击式;震压式;射压式; 抛砂式。

起模方式有:顶箱起模;回程起模。

8浇注系统由哪几部分组成?其主要作用是什么?答:浇注系统由浇口杯、直浇道、横浇道、内浇道组成。

其主要作用是导入金属、挡渣、补缩、调节铸件的冷却顺序。

9、冒口的作用是什么?其设置的原则是什么?答:冒口的作用是补缩、排气、除渣。

设置原则是设置在铸件热节处。

10、何谓铸造工艺图?砂型铸造工艺图包括那些内容?答:铸造工艺图就是用规定的工艺符号和文字绘在零件图样上,或另绘工艺图,表示铸型的分型面,浇注系统,浇注位置,型芯结构尺寸,冒口位置大小, 冷铁等的图样。

铸造工艺图包括的内容有:分型面;浇注位置;浇注系统,型芯结构尺寸;收缩量,加工余量;拔模斜度;补铁;冒口位置大小;冷铁大小位置;排气孔等。

11.如何铸造一个空心的园球?答:作一个万向旋转的模具,预留一个浇注口,金属液浇入后,迅速堵住浇注口,使模具作万向旋转,待金属凝固后开模,可得空心园球。

金属工艺学金属加工的工艺流程

金属工艺学金属加工的工艺流程金属工艺学:金属加工的工艺流程引言金属工艺学是一门研究金属材料加工工艺的学科,通过对金属材料的性质、加工方法和工艺流程的研究,实现对金属制品的加工和生产。

金属工艺学的发展对于推动工业制造和经济发展具有重要意义。

本文将介绍金属加工的一般工艺流程,包括原材料准备、铸造、锻造、压力加工、切割、焊接和表面处理等环节。

一、原材料准备金属加工的起点是原材料的准备。

原材料通常是金属矿石,经过冶炼和精炼等过程得到金属原料。

这些原料需要经过配料、熔炼和铸锭等步骤,最终得到符合要求的金属材料。

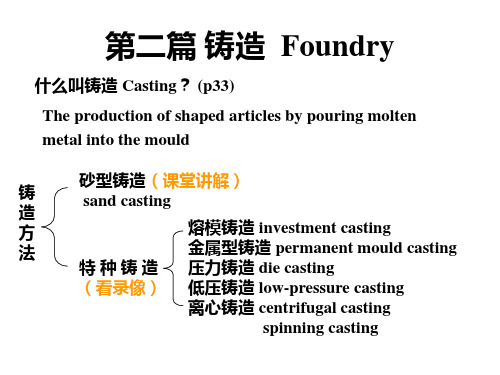

二、铸造铸造是将熔化的金属倒入预先设计的铸型中,通过冷却凝固而形成特定形状的过程。

铸造工艺可以分为砂型铸造、金属型铸造、压力铸造等多种方法。

通过铸造,可以制造出金属铸件,如铸造零件和铸件原型等。

三、锻造锻造是通过对金属进行加热处理和塑性变形,改变其形状和性能的过程。

锻造通常包括两个步骤,即预热和锻造成形。

预热可以提高金属材料的塑性和可锻性,锻造成形则可以得到所需的金属件形状。

四、压力加工压力加工是指通过机械力或液压力对金属进行加工和成形的过程。

常见的压力加工方法包括冲压、拉伸、挤压等。

压力加工可以加工出薄壁件、复杂形状和高精度的金属制品。

五、切割切割是将金属材料分离成所需形状和尺寸的过程。

常见的切割方法有机械切割、火焰切割、激光切割等。

切割可以实现对金属材料的分割、切断和开孔。

六、焊接焊接是将金属材料通过热或者压力连接在一起的过程。

常见的焊接方法有电弧焊、氩弧焊、气焊等。

焊接可以实现金属构件的连接和修复。

七、表面处理表面处理是对金属制品的表面进行改性或者修饰的过程。

常见的表面处理方法有电镀、喷涂、抛光等。

表面处理可以提高金属制品的耐腐蚀性、耐磨性和美观度。

结论金属加工是一项精细而复杂的制造工艺,涉及多个环节和方法。

金属工艺学的研究和应用,不仅可以提高金属制品的质量和性能,还能推动整个工业制造的发展。

金属工艺学铸造

• 铸件的常见缺陷 : • 砂型铸造铸件缺陷有:冷隔、浇不足、气孔、粘砂、夹砂、砂眼、胀砂等。 • 1.冷隔和浇不到 • 液态金属充型能力不足,或充型条件较差,在型腔被填满之前,金属液便停 止流动,将使铸件产生浇不足或冷隔缺陷。

• 浇不到时,会使铸件不能获得完整的形状; • 冷隔时,铸件虽可获得完整的外形,但因存有未完全融合的接缝,铸件的力 学性能严重受损。 • 防止浇不足和冷隔:提高浇注温度与浇注速度。 • 2.气孔 • 气体在金属液结壳之前未及时逸出,在铸件内生成的孔洞类缺陷。防止气孔 的产生:降低金属液中的含气量,增大砂型的透气性,以及在型腔的最高处 增设出气冒口等。 • 3.粘砂 • 铸件表面上粘附有一层难以清除的砂粒防止粘砂:在型砂中加入煤粉,以及 在铸型表面涂刷防粘砂涂料等。

3.挖砂造型

第二篇 铸造(2-19)

挖砂造型的特点及应用

• 特点: 模样为整体模,造型时需挖去阻碍起模 的型砂,故分型面是曲面。造型麻烦,生 产率低。 • 应用范围: 单件小批生产模样薄、分模后易损坏或 变形的铸件。

砂

芯:为获得铸件的内孔或局部外形,用芯砂 或其他材料制成的,安放在型腔内部的铸型组元。 芯 盒:制造砂芯所用的装备。

三 造型和制芯 (一)造型 1 ,手工造型

(1)整模造型:适合形状简单且横截面依次减小的铸件 (2)分模造型:适于最大截面在中间的铸件 (3)挖砂造型:分型面不是平面的铸件单件小批生产 (4)活块造型:适于带有难起模的凸起部分的铸件 (5)刮板造型:适于大中型回转体的铸件 (6)多箱造型:适于形状复杂中间截面小的铸件

缩松的形成 :主要出现在呈糊状凝固方式的合金中或断面较大 的铸件壁中,是被树枝状晶体分隔开的液体区难以得到补缩所致。 缩松大多分布在铸件中心轴线处、热节处、冒口根部、内浇口附 近或缩孔下方,如图1-7所示。

金属工艺学(铸造)[1]

![金属工艺学(铸造)[1]](https://img.taocdn.com/s3/m/0b040d10360cba1aa911da3e.png)

硫在钢锭中偏析的模拟结果

12 20.12.2020

⑶气孔: 是指液态金属中溶解的气体或反应生成的 气体在结晶时未逸出而存留于铸锭(件)中的气泡.铸 锭中的封闭的气孔可在热加工时焊合,张开的气 孔需要切除。铸件中出现气 孔则只能报废。

铸件中的气孔

金属工艺学(铸造)[1]

13 20.12.2020

金属工艺学(铸造)[1]

18 20.12.2020

二、铸件的变形与防止: 1、变形产生的原因:当铸件中的内应力大于铸件所用合 金的屈服强度时,就会引起铸件变形。通过应变来减小应 力,因此其变形方向是:受拉应力的部分向内凹,而受压 应力部分向外凸,即受拉部分产生压缩变形,受压部分产 生拉伸变形。变形过大时将引起报废。

墨对金属基体的割裂作用。

B、在改变石墨特性的基础上控制基体组织,以期充分发

挥基金体属工的艺学作(铸用造)[1。]

30 20.12.2020

4、影响铸铁组织和性能的因素

1)、化学成分(铸铁中主要的 化学成分是:C、Si、Mn、S、P。

P+F+G F+G

①、C、Si:C是形成石墨和促进 石墨化元素;

白 口

22 20.12.2020

金属工艺学(铸造)[1]

23 20.12.2020

金属工艺学(铸造)[1]

24 20.12.2020

*第四节 铸件中的气孔

气孔:气体在铸件中形成的孔洞。它是铸件中最常见的缺陷。

破坏金属的连续性

机性

一、气孔的危害 减少承载的有效面积

降低

引起应力集中

气密性

二、气孔的分类:

金属工艺学(铸造)[1]

15 20.12.2020

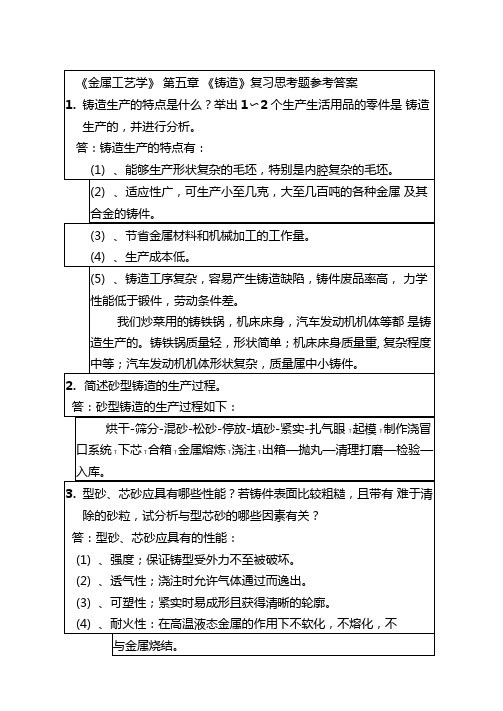

机械制造基础(金属工艺学) 第二章 铸造

第2章 铸造

01 铸造工艺基础 02 合金铸件的生产工艺 03 砂型铸造 04 特种铸造 05 铸件结构设计

第2章 铸造

铸造工艺特点 1)适合制造形状复杂的毛坯

第2章 铸造

铸造工艺特点 2)毛坯大小不受限制

第2章 铸造

铸造工艺特点 3)材料不受限制(能熔化的金属) 4)生产成本低(原材料来源广泛) 5)应用广泛(历史最久的金属成型方法,40%~80%)

2.3.2 浇注位置和分型面的选择—浇注位置 1)铸件的重要加工面应朝下或位于侧面

2.3 砂型铸造

2.3.2 浇注位置和分型面的选择—浇注位置 2)铸件宽大平面应朝下

2.3 砂型铸造

2.3.2 浇注位置和分型面的选择—浇注位置 3)面积较大的薄壁部分应置于铸型下部

2.3 砂型铸造

2.3.2 浇注位置和分型面的选择—分型面 分型面:铸型组元之间的结合面或分界面。 分型面影响: 1)铸件质量; 2)生产工序的难易; 3)切削加工的工作量。

2.2.1 铸铁件生产 2)球墨铸铁 由于石墨成球状,它对基体的缩减和割裂作用减至最低限度,球墨

铸铁具有比灰铸铁高的多的力学性能,塑韧性大大提高。

2.2 合金铸件的生产工艺

2.2.1 铸铁件生产 2)球墨铸铁

球墨铸铁的牌号、 性能及用途 QTXXX-X

2.2 合金铸件的生产工艺

2.2.1 铸铁件生产 3)可锻铸铁 将白口铸铁件经长时间的高温石墨化退火,使白口铸铁中的渗碳体

04 特种铸造 05 铸件结构设计

2.3 砂型铸造

铸造工艺

砂型铸造

特种铸造

手工造型 机器造型 金属型铸造 熔模铸造

压力铸造 低压铸造

陶瓷型铸造 离心铸造

2.3 砂型铸造

金属工艺学

第四节 铸件的质量控制

• 由于铸造工序繁多,影响铸件质量的因素 复杂,难以综合控制,因此,铸件缺陷几 乎难以完全避免,废品率较其他金属加工 方法高。 • 表2-2列出了铸件缺陷名称及分类

铸件缺陷名称及分类

类别 名称 气孔 类别

形 状 、 尺 寸 和 重 量 不 合 格

名称 多肉 浇不足

类别

表 面 缺 陷 成分、 组织 和 性能 不 合 格

• •

• •

• 铸件质量与其凝固方式密切相关。 • 逐层凝固时,合金的充型能力强,便于防 止缩孔和缩松; • 糊状凝固时,难以获得结晶紧实的铸件; • 在常用合金中,灰铸铁、铝硅合金等倾向 于逐层凝固,易于获得紧实铸件;球墨铸 铁、锡青铜、铝铜合金等倾向于糊状凝固, 为获得紧实铸件常需采用适当的工艺措施, 以便补缩或减少其凝固区域 。

常用的铸造方法

• 砂型铸造 占铸件总产量的90%; • 特种铸造:熔模铸造、金属型铸造、压力 铸造、离心铸造等。

第一章 铸造工艺基础

• 铸造生产过程复杂,影响铸件质量的因素 很多,废品率一般较高。 • 影响铸件质量的因素不仅与铸型工艺有关, 还与铸型材料、铸造合金、熔炼、浇注等 有关。 • 下面先讨论合金的铸造性能与铸件缺陷的 形成和防止,为合理选择铸造合金和铸造 方法打下基础。

一、 内应力的形成

• 1. 热应力 • 它是由于铸件的壁厚不均匀、各部分的冷 却速度不同,以致在同一时期内铸件各部 分收缩不一致而引起的。 • 分析热应力的形成。

• 由上分析,热应力使铸件的厚壁或心部受拉伸, 薄壁或表层受压缩。 • 铸件的壁厚差别愈大、合金线收缩率愈高、弹性 模量愈大,热应力愈大。 • 预防热应力的基本途径是尽量减少铸件各个部位 间的温度差,使其均匀地冷却。 • 采用同时凝固原则,可减少铸造内应力,防止铸 件的变形和裂纹缺陷,又可避免设冒口而省工省 料。其缺点是铸件容易出现缩孔或缩松。如灰铸 铁、锡青铜

铸造成型工艺-金属工艺学

L

其中 V0,L0表示铸件在高温T0时的体积和一维方向的长度;

V1,L1表示铸件在高温T1时的体积和一维方向的长度。

合金的收缩给铸模的设计和铸件的精密成形等带来较

大困难,是多数铸造缺陷产生的根源。

注意:在铸模尺寸设计时必须考虑铸件的收缩因素。即利

用每种材料特定的收缩率和实际铸件的尺寸,来换算成铸 模型腔的尺寸。

2

铸造的工艺基础

定义:铸造是指将熔融态的金属(或合金)浇注于 铸造的基本过程:

充 型

特定型腔的铸型中凝固成形的金属材料成形方法。

液 态 金 属

凝 固 收 缩

铸 件

实质:液态金属(或合金)充填铸型型腔并在其中

凝固和冷却。

砂型铸造概略图

主要影响因素

铸造的主要影响因素主要体现在二个方面:一是影响

外置冷铁法

设置冒口法

冒口、冷铁共用法

裂纹与变形:

在铸件的固态收缩阶段会引起铸造应力。

铸造应力:

铸件收缩受阻 铸件因V冷却、温度不同,

机械应力

铸造应力

各部位收缩不一致产生 铸件组织发生相变时,因温 度差异出现体积变化不一致

热应力

相变应力

裂纹的常见部位:

铸件特殊位置的裂纹示意图

裂纹和变形的防止:

糊状凝固

铸件在结晶过程中,当结 晶温度范围很宽,且铸件截面 上的温度梯度较小,则不存在 固相层,固液两相共存的凝固

区贯穿整个区域。

中间凝固

大多数合金的凝固是介于逐

层凝固和糊状凝固之间,称为中 间凝固。

铸件的收缩:

定义:收缩是指合金从浇注、凝固到冷却至室温的过

程中,其体积或尺寸缩减的现象。

金属工艺学铸造第二章

4.牌号 4.牌号 :

KTH数字1 数字 数字2 KTH数字1—数字2 数字

KT:表示可锻铸铁, KT:表示可锻铸铁, H:表示黑心 Z:表示珠光体 数字1 数字2 数字1:表示最低抗拉强度 数字2 :表示最低伸长率

5.生产方式:先铸出白口坯件——清理坯件 清理坯件——石墨化退火 5.生产方式:先铸出白口坯件 生产方式 清理坯件 石墨化退火

(一)灰铸铁(灰口铸铁) 灰铸铁(灰口铸铁) 灰铸铁是指具有片状石墨的铸铁 • 应用最广,占铸铁总产量80%以上。 应用最广,占铸铁总产量80%以上。 80%以上 • 灰铸铁的组织: 灰铸铁的组织: 片状石墨+ 片状石墨+金属基体 • 几点注意: 几点注意: 铸铁含碳量; 铸铁含碳量; 状态图上的位置; 状态图上的位置; 铸铁的常温组织。 铸铁的常温组织。

(二)可锻铸铁 (玛铁、玛钢) 玛铁、玛钢)

由白口铸铁经石墨化退火而成的一种铸铁 1.组织 团絮状石墨+ 组织: 1.组织:团絮状石墨+金属基体 2.机械性能 石墨割裂作用减小,抗拉强度显著提高。 机械性能: 2.机械性能:石墨割裂作用减小,抗拉强度显著提高。 σb=300~400 MPa,最高可达700 MPa。 =300~ MPa,最高可达 最高可达700 MPa。 但不能用于锻造。 (δ≤12%,aK≤30 J/cm2,)但不能用于锻造。 ≤12%,a 3.分类 分类: 3.分类:

(四)蠕墨铸铁 1.组织:蠕虫状石墨+ 1.组织:蠕虫状石墨+金属基体 组织 2.蠕墨铸铁的性能 2.蠕墨铸铁的性能 • 力学性能介于基体相同的灰铸铁和球墨铸铁之间; 力学性能介于基体相同的灰铸铁和球墨铸铁之间; b=360~ 优于灰铸铁, 抗拉强度 σb=360~440MPa, 优于灰铸铁,塑性和 b=360 韧性δ=1.5% 4.5%) =1.5%~ 韧性δ=1.5%~4.5%) =1.5% • • • • • 强度和韧性不如球铁; 强度和韧性不如球铁; 铸造性能接近灰铸铁;缩孔、缩松倾向比球墨铸铁小, 铸造性能接近灰铸铁;缩孔、缩松倾向比球墨铸铁小,故 铸造工艺较简便; 铸造工艺较简便; 耐磨性优于孕育铸铁及高磷耐磨铸铁; 耐磨性优于孕育铸铁及高磷耐磨铸铁; 导热性优于球铁,抗氧化性较其它铸铁均高; 导热性优于球铁,抗氧化性较其它铸铁均高; 断面敏感性较灰铸铁小,厚大截面上的性能较为均匀。 断面敏感性较灰铸铁小,厚大截面上的性能较为均匀。

《金属工艺学》工程材料及机械制造基础(铸造)

4) 铸件结构: 壁太薄、大水平面,流动困难

§2 铸件的凝固与收缩Freezing and Shrinkage

液态收缩和凝固收缩得不到补偿,将产生缩孔或缩松

1. 铸件的三种凝固方式 the wideness of paste zone

P36 图2-3 (a)逐层凝固 Freezing layer by layer (c)糊状凝固 Paste freezing (b)中间凝固 Middle freezing

2. 铸造合金的收缩 Shrinkage of the Casting Alloys

合金从浇注、凝固、直至冷却到室温,其体积和尺寸缩减 现象(p36)

液态收缩liquid Contraction 体收缩

凝固收缩freezing contraction 体收缩

固态收缩solid contraction 线收缩

Especially for the production of articles with

complicate shape and structure

铸

例如:机箱、阀体、汽缸等

造

各种材料

的

广泛

Suit for almost all kinds of alloy

特

wide-ranging 大小:g~t

白口铸铁→高温退火→石墨呈团絮状 成分:低碳、低硅;2.4~2.8%C,0.4~1.4%Si 适用范围:中压阀门

形状复杂的薄壁小件:大件容易产生麻口 受一定冲击的零件 大批量生产: 单件成本高 牌号KTH300-06

第二篇 铸造 Foundry

什么叫铸造 Casting? (p33) The production of shaped articles by pouring molten metal into the mould

金属工艺学课件:铸造 -

2.1 合金的鑄造性能

一、鑄造生產的特點 優點:可鑄出結構形狀複雜的鑄件;適應性

廣;成本低。

缺點:鑄件組織性能差;生產工序多,品 質不穩定,廢品率高;工作條件差,勞動強 度高。

冶炼 铸造

铸锭

热锻 冷轧

铸件

板、棒、 型材、管材

锻件

焊接

机加工

冷轧 热拔 冷冲

零件

机加工

鑄造非常重要,在一般的機械設備中, 鑄件占機器總量的45%-90%,而鑄件的 成本僅占機器總量的20%-25%。

2、鑄鋼

a 熔點高,易產生粘砂:型砂具有較高的耐火性、透氣性和 強度。

b 流動性比鑄鐵差,應採用幹砂型,增大澆注系統截面積, 保證足夠的澆注溫度等提高充型能力。 c 收縮性大,要設置較多、尺寸較大的冒口,採用順序凝固 原則防止縮孔、縮松的產生。(見左下圖)。

對壁厚均勻的薄壁 鑄鋼件,可採用同 時凝固原則和多通 道的內澆口(見右下 圖),使鋼 液能儘快 而均勻地填充砂型。

2、中間凝固 金屬的結晶溫度範圍較窄。或結晶溫度範圍雖

寬,但鑄件截面溫度梯度大。鑄件截面上的凝固區域寬度介 於逐層凝固與體積凝出之間,稱為“中間凝固”方法。

3、體積凝固 當合金的結晶溫度範圍很寬,或因鑄件截面溫

度梯度很小,鑄件凝固的某段時間內,其液固共存的凝固區 域很寬,甚至貫穿整個鑄件截面,這種凝固方式稱為“體積 凝固”。

3、鑄造有色金屬

常用的有鋁合金和銅合金,大都流動性好、收縮性 大、易吸氣和氧化。熔點低,易被污染和燒損。因而 應在坩堝爐內進行熔化。

2.3 砂型鑄造

型(芯)砂通常由石英砂、粘土(或其他粘 結材料)和水按一定的比例混制而成的。型 (芯)砂要具有“一強三性” ,即一定的強 度、透氣性、耐火性和退讓性。

金属工艺学第2篇习题解

第二篇 铸 造

一、判断题(对的在题前的括号中打“√”,错的打“×”)

1.除金属型铸造以外的其它铸型都只能单次使用。

×

2.在过热度等条件都相同的情况下,共晶成分的铁碳合金流动性

最好。

√

3.离心铸造可以不设浇注系统。

√

4.减小和消除铸造内应力的主要方法是对铸件进行时效处理。

√

5.铸铁是指碳的质量分数大于2.11%的铁碳合金。

√

二、单项选择题(在正确答案的英文字母上打“√”)

1、合金的流动性差,会使铸件产生的缺陷是

A、粘砂

B、偏析

C、冷隔√

D、裂纹

2、下列成分的铁碳合金中流动性最好的是

A、3.5%

B、4%

C、4.3%√

D、5%

3、铸件顺序凝固的目的是

A、减少应力

B、消除裂纹

C、消除气孔

D、消除缩孔√

4、最合适制造内腔形状复杂零件的方法是

A、铸造√

B、压力加工

C、焊接

D、切削加工

5、离心铸造的缺点是

A、易产生浇不足、冷隔等缺陷

B、铸件内孔表面质量差√

C、生产周期长

D、易产生气孔和缩松

四、工艺题

1、下列铸件单件生产时该选用哪种造型方法:

b 分模造型a 整模造型

c 多箱造型

2、图示铸件在大批量生产时,其结构有何缺点?该如何改进?

3、为什么铸件要有结构圆角?图示铸件上哪些圆角不够合理?

应如何修改?

4、下图所示的支架件在大批量生产中该如何改进其设计才能使铸

造工艺得以简化?。

精选金属工艺学第五版

离心式实型铸造

离心铸造的生产过程

(1)将金属型型腔清理干净,喷涂料(2)旋转铸型,浇入定量金属液(3)凝固后,停止旋转,取出铸件

利用回转表面生产圆筒形铸件,省去型芯和浇注系统,大大简化了生产过程,节约了金属离心力的作用,铸件由外向内的顺序凝固,而气体和熔渣因比重轻向内腔移动而排除,铸件组织致密,极少有缩孔、气孔、夹渣等缺陷合金的充型能力强,便于流动性差的合金及薄件的生产。便于制造双金属铸件

感谢您的下载观看

金属型成本高,生产周期长铸造工艺严格,易出现浇不足、冷隔、裂纹铸件的形状和尺寸受一定的限制

离心铸造

立式离心铸造 铸型绕垂直轴旋转。铸件内表面呈抛物线形。用来铸造高度小于直径的盘、环类或成形铸件。

将液态合金浇入高速旋转的铸型中,使金属液在离心力作用下充填铸型并结晶。

卧式离心铸造

组合金属型结构

透气性差导热性好没有退让性 金属型的这些特点决定了它在铸件形成过程中有自己的规律。

金属型和砂型,在性能上有显著的区别

金属型铸造工艺

金属型的预热(预热温度一般不低于150°C)金属型导热性好/液体金属冷却快,铸件易出现冷隔、浇不足、气孔等缺陷。同时保护铸型。

涂料(耐火涂料的厚度为0.3~0.4mm)利用涂料层的厚薄,调节铸件的冷却速度;保护金属型,防止高温金属液对型壁的冲蚀和热击;利用涂料层蓄气排气。

9、静夜四无邻,荒居旧业贫。。10、雨中黄叶树,灯下白头人。。11、以我独沈久,愧君相见频。。12、故人江海别,几度隔山川。。13、乍见翻疑梦,相悲各问年。。14、他乡生白发,旧国见青山。。15、比不了得就不比,得不到的就不要。。。16、行动出成果,工作出财富。。17、做前,能够环视四周;做时,你只能或者最好沿着以脚为起点的射线向前。。9、没有失败,只有暂时停止成功!。10、很多事情努力了未必有结果,但是不努力却什么改变也没有。。11、成功就是日复一日那一点点小小努力的积累。。12、世间成事,不求其绝对圆满,留一份不足,可得无限完美。。13、不知香积寺,数里入云峰。。14、意志坚强的人能把世界放在手中像泥块一样任意揉捏。15、楚塞三湘接,荆门九派通。。。16、少年十五二十时,步行夺得胡马骑。。17、空山新雨后,天气晚来秋。。9、杨柳散和风,青山澹吾虑。。10、阅读一切好书如同和过去最杰出的人谈话。11、越是没有本领的就越加自命不凡。12、越是无能的人,越喜欢挑剔别人的错儿。13、知人者智,自知者明。胜人者有力,自胜者强。14、意志坚强的人能把世界放在手中像泥块一样任意揉捏。15、最具挑战性的挑战莫过于提升自我。。16、业余生活要有意义,不要越轨。17、一个人即使已登上顶峰,也仍要自强不息。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铸件的生产工艺 知识点:

铸铁

常用合金 墨 铸 铁

可 锻 铸 铁

蠕 墨 铸 铁

熔 炼

铸 造

普 通 灰 铸 铁

孕 育 铸 铁

铸 造 的 工 艺 特 点

铸 钢 的 铸 造 特 性

铸 钢 的 铸 造 工 艺

铸 钢 件 的 热 处 理

铸件的生产工艺

实际生产中,由于铸铁材料 (包括灰口铸铁、可锻铸铁、球墨铸铁 )具有 优良的铸造性能,且资源丰富,冶炼方便,价格低廉,铸铁件占液态成形件 中相当大的份额。

裂纹

当热应力大到一定程度会导致出现裂纹。

热应力的形成过程演示

热应力的消除方法

铸件的结构:铸件各部分能自由收缩

铸件的结构尽可能对称 铸件的壁厚尽可能均匀

工艺方面:采用同时凝固原则

时效处理:人工时效;自然时效

铸件的变形原因

结论: 厚部、心部等冷却较 慢部位受拉应力,出 现内凹变形。 薄部、表面等冷却较 快部位受压应力,出 现外凸变形。

影响石墨化的因素冷却速度

冷却速度: 减小冷却速度可以促 进石墨化, 易得到粗 大 的 石 墨 片 和 铁 素体 基 体 ; 增大 冷 却 速度 则阻碍石墨化,此时 只 有 部 分 碳 以 细 石墨 片 析 出 , 而 另 一 部分 碳则以渗碳体析出, 得到铸光体基体。

影响石墨化的因素:壁厚

普通灰口铸铁件

灰口铸铁的孕育处理方法

即将熔炼出的铁水在 浇铸前加入质量分数 为 0.25%~0.60%的孕育剂,孕育剂在铁水 中形成大量弥散的石墨结晶核心,使石墨化 作用显著提高,从而得到在细珠光体上 均匀分布着细片状石墨的组织。

灰口铸铁的孕育处理

选用碳、硅量低的铁水:原铁水含碳量越低,石墨越细 小,铸铁 的强度、硬度就越高。 冷却速度:对其组织和性能影响较小。如下面的图:

浇注温度越高,液态金属的粘度越小, 过热度高,金属液内含热 量多,保持 液态的时间长,充型 能力强;同时传 给铸型热量增多,合金冷却速度慢,流 动性好。

液态金属在流动方向上所受的压力称为 充型压力。充型压力越大, 充型能力越 强。

浇注温度

浇注

条件

充型压力

浇注系统

浇注系统的结构越复杂,则流动 阻力越大,充型能力越差。

铸型充填条件对充型能力的影响

铸型的发气和透气能力: 浇铸时产生气体能在金属液与铸 型间形成气膜,减小摩擦阻力, 有利于充型。但发气能力过强, 透气能力又差时,若浇铸速度太 快,则型腔中的气体压力增大, 充型能力减弱。

铸件结构对充型能力的影响

铸件结构越复杂,流动阻力就越大, 铸型的充填就越困难。 当铸件壁厚过小,壁厚急剧变化等结 构时,会使金属液流动困难,因此,设 计壁厚必须大于规定的最小允许壁厚。

合金的收缩

合金的收缩的过程:

合金从液态冷却至室温的过程中,其体积或尺寸缩减的 现象。合金的收缩给液态成形工艺带来许多困难,会造成许 多铸造缺陷。(如:缩孔、缩松、裂纹、变形等)。

合金收缩的三个阶段

合金的收缩

液态收缩 液态合金冷却

缩孔:恒温下结晶

凝固收缩

合金收缩

缩松:两相区结晶

应力

固态合金冷却

线形收缩

* 铸钢件须热处理。

石墨形态对铸铁性能的影响

石墨片越圆整、越细小、分布越均匀对基体割裂 作用越小。

铸铁的石墨化

碳以石墨的形式析出的过程。 通常视石墨化过 程充分与否,会得到不同基体的铸铁组织。 铸铁的基体通常有:

*铁素体灰口铸铁 *铁素体—珠光体灰口铸铁 *珠光体灰口铸铁

影响石墨化的因素化学成分

化学成分: C 是形成石墨的元素 Si 是促进形成 石墨的元素通常C%、 Si%越高,越容易石墨化。

铸 钢

铸造碳钢:以铸造中碳钢用的最多; 而铸造低碳钢和铸造高碳钢用的少。

按化学成分:

铸造合金钢:在碳钢的基础上加入少量的合金元素, 如锰、铬、钼、钒等。ZGMn13为铸造耐磨钢; ZG1Cr18Ni9为铸造不锈钢。

不锈钢

按用途分类:

耐磨钢 ……

铸钢件的铸造工艺

铸钢的熔点高,钢液易氧化,吸气,流动性 差,收缩大。因此,铸造困难,易产生浇不足、 气孔、缩松缩孔、夹渣和粘砂等缺陷。 * 要求型砂的耐火度高,有良好的透气性和退让性。 * 应严格控制浇注温度,防止过高或过低。

球墨铸铁件的生产

向高温铁水中加入一 定量的球化剂和孕育剂, 直接得到球状石墨的铸造 合金。

球化剂:金属镁或稀土镁 孕育剂:含Si量为75%或95%的硅铁

石墨成球状,对基体的割裂作用已降到最低, 力学性能比灰铸铁有显著提高。 可通过热处理改善金属基体,进一步提高性能。 这一点与灰铸铁不同。 球墨铸铁件主要特点: 球墨铸铁较灰铸铁易产生缩孔、缩松、 皮下气孔、夹渣等缺陷。 石墨析出时,发生膨胀, 应适当提高铸型刚度。 控制原铁液的化学成分,与一般灰铸铁基本相同; 具有高C高Si,中Mn,低S、P特点。 球墨铸铁件 生产中应注意的问题: 较高的铁液温度,以防止球化处理、孕育处 理后铁液温度过低,产生浇不足等缺陷 球化处理、孕育处理。

基体:F、P、F+P 生产:铁水熔炼好后直接浇铸 牌号:HTXXX

HT: 表示灰口铸铁中文拼音的代号 XXX: 三位数字表示最抵抗拉强度(MPa) 石墨形态:片状

灰口铸铁的孕育处理

提高和改善灰口铸铁 的性能的途径

改善基体组织 改变石墨形态、数量、 大小和分布

灰口铸铁的孕育处理是提高和改善灰口铸铁的性能的途径行之 有效的方法。常用的孕育剂是含Si量为75%的硅铁。

金属的铸造性能

金属在铸造成形过程中获得形状准确、内部健全 铸件的能力,称为金属的铸造性能(难易程度) 通常是指金属的流动性、收缩性 吸气性及偏析等性能.

金属铸造性能是选择铸造金属材料,确定铸件的 铸造工艺方案及进行铸件结构设计的依据.

合金的充型能力

充型能力的概念: 液态金属充满铸型型腔,获得尺寸精确、轮廓清晰 的成型件的能力

充型能力不足

浇不足

冷隔

夹 砂

气 孔

夹 渣

充型能力的决定因数

合金的流动性 铸型性质 浇注条件 铸件结构等

合金的流动性

测试合金流动 性的方法:

如右图,将合 金液浇入铸型中, 冷凝后测出充满型 腔的式样长度。浇 出的试样越长,合 金的流动性越好, 合金充型能力越强.

几种不同合金流动性的比较

比较下面几种合金流动性能

铸铁通常是C%=2.5%~4.0%的铁碳合金。 碳在铁碳合金中的存在形式有:渗碳体和石墨 根据碳在铁碳合 金中的存在形式铸铁可以分为: 白口铸铁: 普通灰口铸铁 可锻铸铁 球墨铸铁 灰口铸铁: 蠕墨铸铁

麻口铸铁

灰口铸铁

灰口铸铁 可以看成是在钢的基体上分布着不同形态的石墨。而 石墨的形态、大小和分布直接影响着铸铁的性能。 根据铸铁中石墨形态的不同,灰口铸铁可以分为:

铸件在凝固和冷却的过程中,由于铸件 的壁厚不均匀,导致不同部位温差不同 导致不均衡的收缩而引起的应力。

铸件在固态收缩时,因受到铸型、型 芯、浇冒口、砂箱等外力阻碍而产生 的应力。

内应力

收缩应力

变形

残余热应力的存在,使铸件处在一种非稳定 状态,将自发地通过铸件的变形来缓解其应 力,以回到稳定的平衡状态。

铸件的变形的消除方法

防止变形的方法:与防止应力的方法基本相同。带有

残余应力的铸件,变形使残余应力减小而趋于稳定。 问题

铸造时所受的应力与变形情况。 分析有长、短不一的两根弹簧,将 其固定,使其达到同等长度,即其中一 弹簧被拉长,另一弹簧被压缩,此时所 受的应力状态?然后将其固定约束去掉, 试分析其变形趋势?

缩孔易出现的部位

缩孔的热节 (即内接圆直径 最大的部位)

消除缩孔和缩松的方法

使铸件按规定方向从一部分 到另一部分依次凝固

原理

定向凝固原则

合理布置内浇道及确定浇铸工艺。

方法

合理应用冒口、冷铁和补贴等工艺措施。

解决缩孔的方法演示:冒口和冷铁

定向凝固原则解决缩孔的方法演示

铸造内应力、变形与裂纹

热应力

第一章

金属的铸造性能

铸造工艺设计

铸造

金属的液态成形

铸造方法 铸件结构设计 常用合金铸件生产

铸造的优点

适于做复杂外形,特别是 复杂内腔的毛坯 对材料的适应性广,铸件 的大小 几乎不受限制

铸造优点

成本低,原材料来源广泛, 价格低廉,一般不需要昂 贵的设备

是某些塑性很差的材料 (如铸铁等)制造其毛坯或 零件的唯一成型工艺

变形

裂纹

影响收缩的因素

化学成分(c含量)

铸型条件

合金收缩 铸件结构

浇注温度

缩孔与缩松的形成

缩孔的形成: 纯金属、共晶成分和凝固温度范围窄的 合金,浇注后在型 腔内是由表及里的逐层凝固。在凝固过程中,如得不到合金 液的补充, 在铸件最后凝固的地方就会产生缩孔.

缩松的形成原因: 铸件最后凝固的收缩未能得到补足,或者结晶温度范围宽的 合金呈糊状凝固,凝固区域 较宽,液、固两相共存,树枝晶发达, 枝晶骨架将合金液分割开的小液体区难以得到补缩所致。

铸造的缺点

工艺过程比较复杂,一些工艺 过程还难以控制 液态成形零件内部组织的均匀性、 致密性一般较差

铸造缺点

液态成形零件易出现缩孔、缩松、 气孔、砂眼、夹渣、夹砂、裂纹等 缺陷,产品 质量不够稳定 由于铸件内部晶粒粗大,组织不均 匀,且常伴 有缺陷,其力学性能 比同类材料的塑性成形低

砂型铸造过程

球墨铸铁的牌号、性能及用途

可锻铸铁

可锻铸铁生产:将白口铸铁件经长时间的高温石墨化退火,使白 口铸铁中的渗碳体分解,获得在铁素体或珠光体的基体分布着团 絮状石墨的铸铁。

黑心可锻铸铁(KTH, 铁素体基体) 种类 珠光体可锻铸铁(KTZ)