折弯成型理论dd

折弯基本知识ppt课件

t 88°

t 90°

V=6~12×t

普通折弯

上模尖端 的吃入 V=8×t

压印

13

・跳ね上げタイプ

Z折弯尺寸

段差折弯,有分2次进行Z折弯和通过专用模具1次折弯成形两种方式: 基本上以V折弯方式加工Z折弯的计算式

Z折弯尺寸=下模进深+板厚+内R+延伸长度

Z折弯时,从下模有效高度下垂的尺寸也要注意确认。

4

普通下模V槽宽度的选定(V)

T 0 .5 ~ 2 .6 3 ~ 8

9 ~ 10

1 2 . 0 以上

V

6× T

8× T

10 × T

12× T

零件内R与下模V槽的宽度

ir = V / 6

下模V槽的宽度与其可折弯的最小高度

b = 0.7×V

5

最小折弯尺寸

即使折弯加工结束,材料也必须要与下模两肩接触。换言之,最小折弯尺寸的选定基准,为使

表面的状态(不可刮伤表面)・・・防止刮伤对策(下模肩R・电镀等) 1

解 说 图

V幅 IR

折弯角 度的误差

面精度

点接触折弯

t

折弯的类型

悬空折弯

普通折弯

t

IR≒V/6

90°

90°

V=12×t

12~18t 2~2.8t ±48’以上

曲率半径较大的面

V=6~12×t

6~12t 1~2t ±30’

良好

剪切折弯

这些模具均为标准化的并且可以直接购买。

17

R折弯

一般来说, 产品内R(IR)与板厚(t)的比(IR/t)越大的折弯、反弹量越大、有可能发 生多段折曲。因此, R折弯是一种容易引起反弹、并且易发生多段折曲现象的折弯加工。 下图为代表性的R折弯加工方法。

02折弯原理

20

折彎的應用

• 折彎廣泛用于沖壓生產﹐涉及的產品主要有 三大類﹕

• 1.外觀機殼件﹕如機箱﹑機柜等﹐一般要求強 度﹑表面光潔度﹔

• 2.結構件﹕如LCD CHASSIS﹑HINGE BASE﹑數碼相機/手機主框等,一般要求形狀 尺寸﹑結構強度﹔

• 3.彈片類﹕如端子﹑接觸片等﹐一般要求折彎 角度﹑承載荷重

21

LCD CHASSIS 端子

LCD BRACKET

機箱

4.0t 13

彎曲件的工藝性

• 折彎線最好與板材軋制纖維方向垂直;如有 困難,但其與纖維方向的角度不要小於30度。

纖維方向

纖維方向

折彎易裂

14

彎曲件的工藝性

• 最小彎曲高度不宜太小,否則折彎件的穩定 性不好;當H<2.5t時,應先壓線處理或是加 大高度,折彎後再切除。

SCRAP

壓線

H

15

彎曲件的工藝性

彎曲件的中性層

• 但對於鉸鏈彎曲和對圓棒形零件進行彎曲時, 其中性層向外偏移,中性層數大於0.5,而其 彎曲半徑越大時,中性層系數越接近0.5。其 值可參考下表(表1 為鉸鏈彎曲﹐表2棒形件 彎曲﹕ 表1

r/t 0.5~0.6 0.6~0.8 0.8~1.0 1.0~1.2 1.2~1.5 1.5~1.8 1.8~2.0 >2.2 x 0.76 0.73 0.7 0.67 0.64 0.61 0.58 0.5

五金模具设计折弯成型的产品展开

五金模具设计折弯成型的产品展开

一套模具开始设计的第一步是工艺的可行性,当产品确定可以通过模具进行冲压后,我们就要在第一时间内将我们手中的产品先进行展开,当然,有的产品本身就是一个平面的,所以不需要展开,而大多数的冲压产品都会或多或少的存在一些折弯成型或者拉深等动作,那么这是我们就要对产品认真进行分析,然后将产品中的折弯或者拉深展开成一个平面的图形来实现先下料再成型。

先看90°角的折弯展开,如下图:

非90°角的折弯展开,如下图:

带圆角折弯的展开,如下图:

圆弧展开的计算,如下图:

折Z字型成型的展开,这里分为一次成型与两次成型,很明显,一次成型需要的材料要少一些,如下图:

其实折弯成型展开的计算还是比较容易的,像一些不规则的拉深的展开计算才是比较难的,有的模具往往要通过多次试作才能确定最终的产品外形尺寸。

折弯机的原理

折弯机的原理

折弯机是一种用于金属加工的机械设备,其原理主要是利用机械力将金属板材

或管材弯曲成所需的形状。

折弯机的原理可以分为手动折弯机和数控折弯机两种类型,它们在原理上存在一些差异,但都是通过施加力量使金属产生变形来完成折弯加工。

手动折弯机的原理是通过手动操作机械手柄或脚踏板来驱动机械传动系统,使

上下模具夹紧金属材料,然后通过手动操作机械手柄或脚踏板来施加力量,使金属材料产生弯曲变形。

手动折弯机通常适用于对小批量、简单形状的金属零件进行折弯加工,操作简单、成本低廉。

数控折弯机的原理是通过数控系统控制液压缸或伺服马达施加力量,使上下模

具夹紧金属材料,然后通过数控系统控制液压缸或伺服马达施加力量,使金属材料产生弯曲变形。

数控折弯机具有高精度、高效率、自动化程度高的特点,适用于对大批量、复杂形状的金属零件进行折弯加工。

无论是手动折弯机还是数控折弯机,其原理都是通过施加力量使金属材料产生

弯曲变形。

在实际应用中,折弯机的原理需要配合合适的模具和工艺参数,才能完成高质量的折弯加工。

模具的选择和调整是影响折弯加工质量的关键因素,工艺参数的设置也会直接影响折弯加工的成型效果。

总的来说,折弯机的原理是通过施加力量使金属产生弯曲变形,手动折弯机和

数控折弯机在原理上存在差异,但都是为了完成金属材料的折弯加工。

在实际操作中,需要根据具体的加工要求选择合适的折弯机类型,并合理调整模具和工艺参数,才能获得满意的加工效果。

折弯成形理论

6

b)斜楔(V凹槽)

需要斜楔工站和折弯工站。 折弯位置、直角度容易稳定。 由于斜楔而产品折弯部分的强度降低、 所以需要强度的部分不适用为好。 斜楔的深度是被加工材的1/3程度来设定 、根据产品的加工状态来调整。

c)三角肋 折弯的根部放入三角形状的加强肋就 显著提高产品的折弯部强度。 折弯宽度的窄部分的三角加强肋设置 会折弯高度方向的尺寸不稳定、需要 注意由于拉伸的展开尺寸计算。

12

內容方面 【1】向下折弯: A.折弯方式 -----必須要以衝子方式來折出想要的角度.

為什麼不用脫料板鑲件來直接成型呢? 因為在壓料過成中折弯,因料帶移動而無法准確定 位, 產生變形幾率大,可做為微量糾正工站,沖子成 型出的程度必需盡可能大.(如ZIF端子R角成型)-----------

13

C.“Z”字成型一站設計 (適於折弯高度較小,材料厚度較小之成型容易另件)

26

在BTB系列五金另件Shield Plate成型時,是以這种方式:

2 1

問題點: 通常在材料成型後, 1 2 處材料回彈不對等. 在成型較死情況下 2 點回彈量較小,上翹.

為什麼呢?

因為在 2 處有中間下料(如 右圖),成型長度較短,容易 成型,而 1 處易成型,回彈 量較大.

缺點:不適於軟質材料,對衝程高度或每一次打

下之微小差異反應敏感.

T=0.3

R0.9

R0.5

(3).兩種配合之區別

90° 成型為例

16

受力面為整個區域,受力 均勻

Hale Waihona Puke 受力區域為局部,各點程度有別 ,材 料較大變形

(3).成型時必需夾緊材料

17

成型部位必然是端子局部,要壓緊其餘部分以防止 材料移動,位置不準,可以用脫料板及下模板壓緊, 亦可以是脫料板與LIFT夾緊.

钣金折弯基础知识培训

钣金折弯基础知识培训钣金折弯是一种常见的金属成形工艺,通过对金属板材进行折弯加工,实现所需的形状和尺寸。

本文将为您介绍钣金折弯的基础知识,帮助您更好地理解和掌握这个技术。

一、钣金折弯概述钣金折弯是一种金属板材加工工艺,常用于制作各种金属零件和构件。

通过压力使金属板材沿特定的轴线产生变形,从而实现折弯效果。

钣金折弯可以用手工操作,也可通过机械设备完成。

二、钣金折弯的原理钣金折弯的原理是通过施加外力,使金属板材弯曲变形。

一般采用机械弯曲或液压弯曲的方式。

在机械弯曲中,金属板材被固定在上下模具之间,通过机械设备施加压力,使板材发生塑性变形,最终形成所需的折弯角度和弯曲半径。

三、钣金折弯的工艺参数1. 弯曲角度:指金属板材的弯曲程度,一般用度来表示。

2. 弯曲半径:指金属板材的弯曲曲率半径。

3. 弯曲线性度:指弯曲后的表面是否平整。

4. 弯曲深度:指金属板材在弯曲过程中的深度。

四、钣金折弯的操作流程1. 准备工作:包括选择合适的钣金材料、测量和标记折弯位置、清洁工作台等。

2. 调整模具:根据需要的折弯角度和弯曲半径,调整折弯机的上下模具。

3. 定位板材:将待折弯的金属板材放置在折弯机的上模和下模之间,固定好位置。

4. 进行折弯:通过操作折弯机,施加合适的压力,使金属板材发生弯曲变形。

5. 检验结果:检查折弯后的零件尺寸和形状是否符合要求。

6. 完成折弯:将折弯好的金属零件取出,进行清洁和处理。

五、钣金折弯注意事项1. 材料选择:根据实际需求选择合适的钣金材料,避免出现材料变形或断裂的问题。

2. 模具调整:根据工作需要调整模具,确保折弯角度和弯曲半径准确。

3. 定位精确:在固定金属板材时,确保位置准确,避免出现偏差。

4. 压力控制:在折弯过程中,施加适当的压力,避免过大或过小造成质量问题。

5. 检验严格:对折弯后的零件进行仔细检查,确保尺寸和形状符合要求。

六、常见问题解决方案1. 弯曲角度不准确:检查模具调整和定位是否准确,重新调整模具和重新定位金属板材。

折弯成型的原理

折弯成型的原理折弯成型是一种常见的金属加工工艺,通过对金属板材进行弯曲和折叠,实现对金属件的形状和结构的改变。

折弯成型的原理主要涉及材料力学、塑性变形和弯曲力学等方面的知识。

本文将围绕这些知识点展开阐述。

我们来了解一下材料力学的基本原理。

材料力学是研究物体受力和变形的学科。

在折弯成型中,金属板材受到外力作用时,会发生塑性变形。

金属材料的塑性变形是指在一定的外力作用下,材料可以发生形状和尺寸的永久性改变,而不会恢复原状。

这种塑性变形是由金属内部的晶格结构发生改变引起的。

金属板材的折弯成型过程中,塑性变形是不可避免的。

在外力作用下,金属板材会发生弯曲变形,从而形成所需的形状。

为了实现预期的折弯成型效果,需要合理控制外力的大小和方向,以及金属材料的性能。

在折弯成型过程中,外力的大小和方向会影响金属板材的弯曲半径和变形程度。

同时,金属材料的性能也会影响折弯成型的效果,如材料的硬度、强度、韧性等。

接下来,我们来探讨一下折弯成型中的弯曲力学。

折弯成型的过程可以看作是一种弯曲变形。

在弯曲变形中,金属板材受到弯矩的作用,会发生弯曲变形。

弯曲变形的原理是应力和应变之间的关系。

当金属板材受到弯矩作用时,板材上的一部分会受到拉应力,另一部分则受到压应力。

根据材料力学的知识,我们知道,当金属材料受到拉应力时,材料会发生拉伸变形;而当金属材料受到压应力时,材料会发生压缩变形。

在折弯成型过程中,拉应力和压应力的分布是不均匀的,导致金属板材的形状发生改变。

在实际折弯成型中,还需要考虑一些其他因素。

例如,金属板材的厚度、长度和宽度等尺寸参数,都会影响折弯成型的效果。

较厚的金属板材在折弯过程中需要更大的外力才能实现预期的形状改变;而较长或较宽的金属板材则需要更大的弯曲半径。

折弯成型还涉及到工艺参数的选择。

例如,折弯角度、折弯方式(单向折弯、多向折弯)、折弯顺序等都会对成型效果产生影响。

合理选择这些工艺参数,可以实现更精确的折弯成型。

100822-折弯原理和弯制作业技能课件

折弯原理

二、弯曲变形理论基础 1)纯弯曲的平面假设

变形后,横截面仍保持为平面,并作相对转动,与变形后的轴线仍然正交。距中性轴 等高处,变形相等。

弯曲前截面形状

弯曲后截面形状

为了观察板料弯曲时的金属流动情况,便于分析材料的变形特点,可以采用在弯曲前的板料侧表面设置正方形网格 的方法。通常用机械刻线或照相腐蚀制作网格,然后用工具显微镜观察测量弯曲前后网格的尺寸和形状变化情况,如左 上图 a)所示。 弯曲前,材料侧面线条均为直线,组成大小一致的正方形小格,纵向网格线长度aa =bb。弯曲后,通过观察网格形 状的变化,如左上图 b )所示。

•

BENDING SKILLS 弯制作业技能

3、After bending(弯后注意事项) 、 ( • Be carefully when take out sand or plastic, avoid to make marks. When check the profile on the floor, clean the floor, or lay the profile on some wood. • • • • • • • 小心取出尼龙条或倒沙,避免划伤型材表面。当需要在地面上检查折弯后型材时, 必须先清洁地面,或在型材下垫置木块。 If a profile don’t fit, put it carefully away, maybe it can be corrected. 如果折弯后型材未达要求,但有返修的可能,请将之小心置于返修木托盘上。 Be carefully with the plastic , avoid marks. Don’t put it in sand on the floor. 取下的尼龙条,请妥善放置,不要放置于有沙的地上,避免划痕产生。 Finished products should be put on pallets or planks. Never directly on floor. If necessary to stack, put some sticks or planks between . 成品应放置于托盘上,如果需要堆高,请在成品间垫木块隔离。

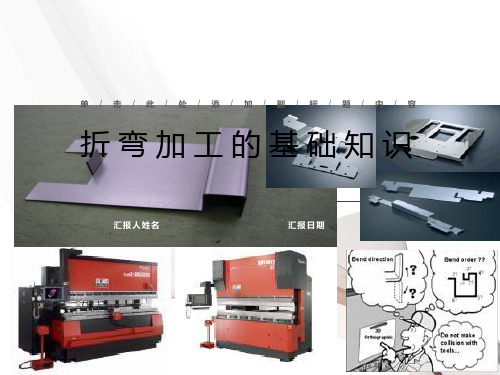

折弯加工基础知识

折弯种类

适用V宽

工件内R

角度精度

特点

悬空折弯

12T---15T

2t~2.5t

±45’以上

能取得较宽的折弯角度范围

密着折弯

6T---12T

1t~2t

±15’---30’

用较小的力取得较高的折弯精度

冲压折弯

5T (4T—6T)

0t~0.5t

±10’

1. 板厚变化对于行程的影响 * 板厚增加了,同一折弯角度的行程就要减少. (板厚变大,V/t就变小) *板厚变化对于行程变化的影响,影响SUS<SPCC<AL. * 板厚变化对于行程 (批次材料平均板厚差)< (公称板厚) < (批次内的板厚浮动)逐渐变大.

下模耐压刻印

上模耐压刻印

模具在下列情况下耐压降低

①开避让槽、打孔、其他追加工时 ②加热、硬度下降时 ③有一小部分的开裂时 用砂轮切割机自制耳部时 模具受热硬度下降 原来有细小的开裂继续使用 开孔和耳部割槽

2V模具的正确使用方法

2Vダイ

前

后

材料

后定规

前

后

材料

不正确

正确

后定规

选择正确的上模

不正确 正确 标准上模 No.453 标准上模 No.004 危险

密著折弯

冲压折弯

V槽宽度的选择

1.密著折弯的场合,请参照下表.

2 .确认产品最小折弯宽度b,检查选择的V槽是否满足工件的 最小折弯宽度b. 注意V槽的值越小折弯压力就越是大,这点请务必注意.

3.图纸没有特别指定ir的情况下,请用标准 R( R=板厚 )作为R值. ir有指定的情况下,必须严格按照指定的ir来选择V槽.

弯曲成型与冲压成型剖析课件

04 冲压成型概述

冲压成型定义

冲压成型是一种金属成型工艺,它利 用模具和压力机将金属板材或带材变 形成所需形状和尺寸的零件或制品。

冲压成型的基本原理是利用模具的形 状和尺寸,以及压力机的压力,将金 属板材或带材变形并固定在所需形状 和尺寸上。

冲压成型分类

根据成型工艺的不同,冲压成型 可分为单工序冲压成型和多工序

THANKS FOR WATCHING

感谢您的观看

总结词

玻璃板材冲压是一种具有挑战性的冲压成型应用,主要涉及玻璃板的变形和加工。

详细描述

玻璃板材冲压广泛应用于制造各种玻璃制品,如窗户、玻璃门和建筑材料等。玻璃板材冲压需要使用 高精度模具和压力机等设备,同时对材料和工艺要求也很高。由于玻璃的脆性和硬度,玻璃板材冲压 需要特别注意防止破裂和损伤。

07 弯曲成型与冲压成型比较 分析

ቤተ መጻሕፍቲ ባይዱ

实例三:玻璃板材弯曲

总结词

玻璃板材弯曲成型是一项具有挑战性的技术 ,需要高度的专业技能和设备。

详细描述

玻璃板材弯曲成型通常采用热弯和冷弯两种 方法。热弯是将玻璃板材放置在加热炉中加 热至软化状态,然后将其取出放在模具中进 行弯曲成型;冷弯则是将玻璃板材放置在机 械压力机中进行弯曲成型。无论采用哪种方 法,都需要严格控制温度、时间和压力等参

弯曲成型与冲压成型剖析课件

目 录

• 弯曲成型概述 • 弯曲成型工艺流程 • 弯曲成型应用实例 • 冲压成型概述 • 冲压成型工艺流程 • 冲压成型应用实例 • 弯曲成型与冲压成型比较分析

01 弯曲成型概述

弯曲成型定义

01

弯曲成型定义是指将金属板料或 管料弯成一定形状的塑性加工方 法。

钣金工艺知识分享-折弯工艺

钣金工艺知识分享-折弯工艺

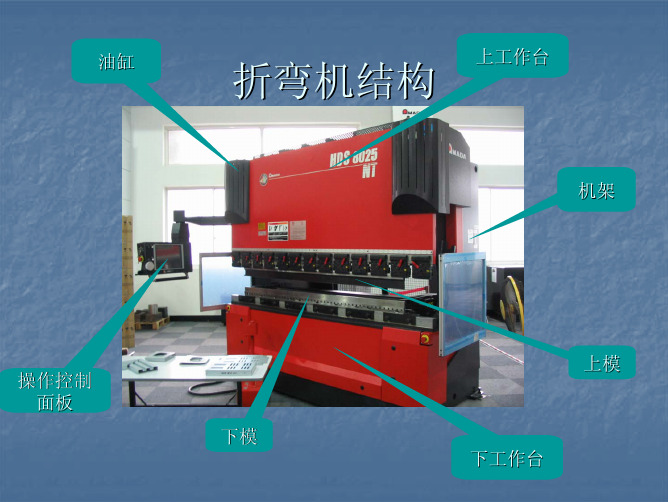

一、折弯设备

1折弯模具组成:中间板、上模、下模、导轨、下模。

2.主要机床参数:行程、加工能力、开口高度、中间板类型。

3.主要模具参数:上模模柄型式、耐压吨位等。

二、折弯上模

1.折弯上模尖端R及尖端角度,尖角R:0.2R、0.6R、0.8R、

1.5R、3.0R。

2.标准上模尖端角度:90°、88°、60°、45°、30°。

3.模具的角度要小于加工角度,钣金零件的成型角度为90°,通常选用88°夹角模具。

三、折弯压力

折弯机压力可以通过以下公式进行计算:

例如产品长200 MM,模具刻印:1000 KN/M1000KN/M×0.2M=200KN/M(20TON)折弯最大压力不能超过20吨。

四、折弯顺序

先短边后长边;先外围后中间;先局部后整体;前工序不影响后工序。

五、折弯成型的展开计算

L = A + B + C= A + B + (0.5πR + Y*t)*(θ/90)*N

R:折弯半径; t:材料厚度;θ:折弯角度 N:折弯弯数 Y:折弯系数。

折弯基础知识

下模耐压刻

上模耐压刻

模具 上刻印的耐压吨位是以米为单位的请根据折弯零件的长度进行

计算。

例产品长200mm

模具刻印1000kN/m

1000kN/m×0.2=200kN/m(20TON)折弯最大压力不能超过20吨。戻る

不要在紧急停止按钮上悬挂物

模具安装不正

2模坐安装1V下模

・不能在2V的下模坐上安装 单V的模具(会使下模不稳定 可能在加工时脱落)

选择正确的上模

不正确

正确

危险

标准上模 No.453

标准上模 No.004

2V模具的正确使用方法

不正确

正确

材料

后定规

材料

后定规

2Vダ

前

后前

后

正确的手拿工件的方式

材料的分类

一般的钣金加工材料分为3类 1. 钢 2.不锈钢, 3铝 相同的材质由于内部的各类元素的含量不同 加工方法不同又分

为不同的种类. 我们常用的钢板一般分为 热扎板(SPH) 冷扎板(SPC) 电渡锌

使用耳型模具加工

使用453鹅颈型模具加工

使用107直剑形模具加工

在没有BEND/CAM这类软件帮助下,选择什么上模加工,将完全依靠操作者的经验。 在加工复杂零件的时候很容易出错.

折弯下模的选择

1:下模的V宽选折

T 0.5 ~ 2.6 3~ 8

9 ~ 10

1 2 . 0 以上

V

6× T

8×T

10 × T

折弯时

折弯后

材料在被折弯的时候由于材料的内面被压缩所以产生向外的作用力而外面被拉伸 产生了向内的的作用力当折弯压力去除后在这两个力的作用下材料向内收缩,这个现象

称为回弹。 回弹量的大小和 材料的材质,厚度,折弯的角度,压力,使用的模具,折弯的内R半径有关。

折弯机基本原理

折弯机基本原理折床基本原理折床工作范围: 用于铁、不锈钢、铜、铝等各类金属钣材的折弯成形, 以及用以作为压力机来完成易模成形及压铆、校平、断差成形等. 工件在LASER、NCT上切割下料, 并在钳加工制作出其它非折弯成形像素, 然后在折床上利用折床刀模或折床易模来折弯成形, 除此之外, 抽凸包﹑压垫角及压线等像素加工通常也在折床上进行. 利用折床刀模和折床易模, 折床可完成多类产品的折弯, 但其加工速度比冲床慢, 适用于样品制作时折弯成形及部分非折弯成形和量产制作时的某些折弯成形1. 折床的工作原理将上、下模分别固定于折床的上、下工作台,利用液压传输驱动工作台的相对运动,结合上、下模的形状,从而实现对板材的折弯成形.2. 折床的结构折床由四大部分构成:1.机械部4.NC电气控制部分分,2.电气部分,3.液压部分3. 折床的运动方式有两种:(1)上动式:下工作台不动,由上面滑块下降实现施压;(2)下动式:上部机台固定不动,由下工作台上升实现施压.4. 折弯加工顺序的基本原则:l 由内到外进行折弯.l 由小到大进行折弯.l 先折弯特殊形状,再折弯一般形状.l 前工序成型后对后继工序不产生影响或干涉.5. 折床的用途:抽凸包,压垫脚,成形自攻芽,压线,印字,铆钉,铆静电导轨,压接地符,抽孔,铆合,压平,三角补强等.6. 折床上下模的基本知识﹕1) 上模:又称为折刀l 折床上模分类及现有刀具类型见下图:l 折床上模分为整体式和分割式两种;整体式上模:835mm和415mm分割式上模:a分割和b分割a分割长度:10,15,20,40,50,100(右耳),100(左耳),200,300;b分割长度:10,15,20,40,50,100(右耳),100(左耳),165,300;下图为107# 折刀A分割2) 下模,又称为V槽l 折床下模分为整体式和分割式两种;整体式下模分L和S(L:835mm﹐S:415mm)﹔分割式下模﹐分割尺寸:10,15,20,40,50,100,200,400l 下模按V槽的分类分单V和双Vl V槽称呼通常以“槽宽数值+V” 形式表示。

演示文稿折弯成型理论

受力面為整個區域,受力均勻

受力區域為局部, 各點程度有別 ,材料

較大變形

第9页,共21页。

(3).成型時必需夾緊材料 成型部位必然是端子局部,要壓緊其餘部分以防止材料 移動,位置不準,可以用脫料板及下模板壓緊,亦可以是脫 料板與LIFT夾緊.

側移可能

第10页,共21页。

C.折彎成型兩段式理論 (1).成型衝子直線段對難易度之影響

第17页,共21页。

2).第2折與第1折需順接順暢補正量僅供參考:圓 黃銅鄰青銅 0.20mm心

CON’T寬度 0.05mm內

B/L寬度 0.05~0.15mm

距 鋼材0.30mm以上:

0.10~0.20mm

需依實際來作判定.

• 圓心距將影響到成型的形狀與難易度(指第2折). • 需保證不能有兩個“R”,又要保證90°可容易達成. • 設計時第一考慮材料厚度/成型另件寬度,第二考

演示文稿折弯成型理论

第1页,共21页。

(优选)折弯成型理论

第2页,共21页。

一. 來由 二. 應用方向 三. 內容方面:

【1】向下折彎

A. 折彎方式

B. 入子配合(標准配合,過量R配合) C. 折彎成型兩段式理論 D. 90°成型方式

【2】向上折彎 【3】“Z”字形折彎成型

第3页,共21页。

一.來由:

b.衝子R與下模入子R隔材料撞擊,材料變形加大

並固化塑性結果..

此時若沖子脫開材料亦有彎折

第12页,共21页。

c.結論:

因此衝子之高度斷差對成

型之難易度有影響.折彎之最終

效果是下降過程及瞬間撞擊之綜 合效果.

若你的H可以較大,則可適 當減少設計的角度回彈量.(如

钣金折弯常见成形方式与折弯步骤规范( 参考)

钣金折弯常见成形方式与折弯步骤规范1.折弯机《板材折弯压力表》意义说明:S:为加工板材厚度,一般设计指订,不允许更改(一般我们通常用“t”表示板厚);V:下模槽宽度(开口最大尺寸),一般根据板材厚度S和最小折弯宽度b决定选择,保证常规折弯成形成功必须是b>V/2;模具的槽口V尺寸的选择依据折弯工件的材质、板厚以及成形角度来确定。

b:最小折弯宽度,图表中所给数据是指该板材板厚情况下,采用图示折弯可以成功成型的最小宽度。

一般设计时应大于此数值。

r:图表中的r值是指折弯内圆角,是板材折弯部位弹性变形失效的最大曲率半径。

折弯刀的刃圆角一般不大于此值。

如果此r过大,折弯将无法折弯到位,且有涨裂下模的危险;r过小会在折弯角内圆上压出凹坑(质软的板材更明显),在折弯角外圆上出现拉裂(在拉伸变形率小的板材上更容易出现)。

实际折弯使用中,对于折弯刀来讲,其刃圆角r一般是固定的,其值应不大于图表中的数值。

2.折弯定位(靠位)工件在折弯机上折弯时,将以工件外形定位,在折弯机上的靠位一般有三种靠位定位方式:1)后靠位,即靠位在折弯刀后方,操作者与靠位在折弯刀两侧,一般数控折弯机采用较多,属主定位。

2)前靠位,即靠位在折弯刀前方,操作者与靠位在折弯刀同侧,一般普通折弯机或大深度工件采用较多,属主定位。

3)侧靠位,即靠位在工件的左或右方,主要目的是精确定折弯刀与工件的左右下刀位置或更好的保证有垂直(或精角度)要求的工件,属辅助定位(非必要定位)。

4)不管是前靠位还是后靠位,一般都应设计成可后拉或前退的结构方式,因为工件在折弯成形过程中是上翘变化的。

死靠位可能会造成工件变形。

在设计上一般采用翻转定位方式来满足后拉前退要求(数控折弯机可能有后拉这个动作,但普通折弯机本身没有这个功能,在设计靠位时应考虑此动作)。

5)靠位一般应设置两个,两个靠位间距应尽量大,同时应考虑方便工件定位的地方,并以折弯机压力中心(折弯刀、工件也应以折弯机压力中心作为布置参考)成对称布置。

折弯基础知识

[练习(2)]

SS 400 t1.6 V=8 、请从压力表中找出每米所需的压力是多少? 压力表中查询结果V=10时的压力是17ton/m。因圧压力和V宽成反比、

10 所以17 (ton/m) ×

8

≒ 22 (ton/m)

[练习(3)]

SUS304 (抗拉强度60㎏/mm2 )t2.0 V=12、请从压力表中找出每米所需的压力是 多少?(SS400 抗拉强度45㎏/mm2 ) 压力表查询结果SS400 t 2.0 V=12时的压力是22ton/m。因压力和抗拉强度成正比、

[剪切折弯的问题点]

・因加压力较大、所以也需要更大的折弯设备。 ・模具磨损较快 ・对模具也有限制。(使用较大耐压的模具)

[90°剪切折弯加工]

下表格中的模具从耐压方面可对应剪切折弯加工所带来的强压、表格以往的模具的耐压为 50TON/M 不适合剪切折弯加工。另外、下表格中的上模是分割的情况下、因耳形状的耐压较弱、 所以在剪切加工时要特别注意。

i r ≧ 5 t ・・・・・・・ P - i r = 0.5t 参考如下

i r < 5 t ・・・・・・・ P –i r = (0.25~0.4)t

因中立面无拉伸无收缩、所以用来计算加工产品的展开长度。

压缩变形

拉伸变形

中立面

3. 三种类型的折弯

●折弯种类 折弯方法

悬空折弯 剪切折弯

点接触折弯 普通折弯

[模具角度]

剪切折弯时上模尖端部完全深入材料、通过上模和下模的面接触来消除回弹。 因此、剪切折弯无需考虑回弹量,其模具角度等同于要求加工产品的角度。

[加圧限度]

剪切折弯是需要很大TON数的折弯加工、SPCC 板厚1.6mm,每1m75ton、2mm约115ton。 这和使用的模具耐压也有关系、但加工限度考虑为2mm。(SPCC 2.0t SUS 1.5t)

钣金折弯人员必备知识

金折弯人员必备知识折弯中常遇见的问题作为一名钣金行业折弯机操作工来说,对一些基础知识必须要知道。

当然折弯操作工要会看工件图纸这是首要条件,同时在这个岗位工作经验也很重要。

折弯机械设备类型很多,但一些设备基本结构和工作原理也是要懂得。

对于在工作中折弯工艺的学习,首先应该从基础知识先了解。

1、折弯模具的选择折弯模具按折弯工艺分为标准模具和特殊折弯模具。

在标准的折弯情况下(直角和非直角折弯)折弯时一般都是用标准模具,折弯一些特殊的结构件(如:段差折弯、压死边等)时采用特殊模具。

另外折弯不同厚度板料时,对折弯下模具的开口尺寸“V”形槽尺寸选择有所不同。

一般所选用“V”形槽开口尺寸为板材厚度的6-10倍(0.5~2.6mm为6t、3~8mm为8t、9~10mm为10t、12mm以上为12t)。

当板材较薄时选择取向于小数,板材较厚时取向于大数。

如:折弯2mm板时可选用12mmV槽即可。

标准的折弯一般所弯的角度不小于90度,标准的折弯机模具上模和下模的尖角通常为88度。

在不标准的折弯情况下,可选择不同的上模具形状,可折弯板材不同的角度和形状。

若特殊的形状板金件,可要选择特殊的折弯模具成形折弯。

特殊模具折弯图2、模具的分段通常折弯机模具标准长度为835mm一段,原则上只可折弯大尺寸的工。

如果将模具分割为长短不同的小段,通过不同的模具长度自由组合,就可方便于不同长短的盒形工件或箱体等折弯。

在行业内对折弯模具的分段有一个标准的分割尺寸,如:标准分割835分段:100(左耳),10,15,20,40,50,200,300,100(右耳)=835mm。

当然也可按用户的要求分割。

折弯模具分段图3、折弯力的计算如果我们要折弯一件比较大以及板材比较厚的板材时,先要了解所需的折弯吨位力。

那么我们可以通过计算得出折弯所需的吨位(建议工件折弯的所需压力在设备额定吨位的80%以内),通过计算我们也可确定折弯所需的吨位设备,模具V槽合理的选择而对折弯力也有影响。

模具设计知识总结 DD模具设计

模具设计知识总结DD模具设计模具设计知识总结1.范性变型体积不变前提,范性变型时,物体体积的变化与平均应力成正比。

,其产生的主应变图可能有三类:1.具备一个正应变及负应变;2.具备一个负应变和两个正应变;3.一个主应变为零,另两个应变之巨细相等符号相反。

2.冲裁是利用模具使板料产生分离的一种冲压工序,冲裁是最基本的冲压工序。

冲裁是分离工序的总称,她包括落料、冲孔、切断、修边、切舌、屈曲等多种工序。

一般来讲,冲裁主要是指落料和冲孔工序。

3.冲裁的变型历程:1.弹性变型阶段(变型区内部材料应力小于屈服应力);2.范性变型阶段(变型区内部材料应力大于屈服应力);3.断裂分离阶段(变型区内部材料应力大于强度极限)。

4.冲裁断面可分为较着的四个部分:塌角、光亮、毛面和毛刺。

5.冲裁件质量:指断面状况、尺寸精密度和形状误差。

在影响冲裁件质量的组成因素中,间隙时主要的因素之一。

冲裁件的断面质量主要指塌角的巨细、光面约占板厚的比例、毛面的斜角巨细及毛刺等。

间隙合适时,冲裁时上下刃口处所产生的剪切裂纹基本重合,这韶光面约占板厚的1/2~1/3,切断面的塌角、毛刺和斜度均很小,纯粹基本餍足一般冲裁件的要求。

间隙过钟头,击模刃口处的裂纹比合理间隙时向外错开一段距离;间隙过大时,击模刃口处的裂纹比合理间隙时向内错开一段距离,材料的屈曲与拉申增大,拉应力增大,范性变型阶段较早竣事,致使断面光面减小,塌角与斜度增大,形成厚而大的拉长毛刺,且难以去除,同时冲裁件的翘曲现象严重,影响生产的正常进行。

(材料的相对厚度越大,弹性变型量越小,因而作件的精密度也越高。

冲裁件尺寸越小,形状越简单则精密度越高。

)击凹模刃口尺寸计较的依据和计较准则:在冲裁件尺寸的测量和是使用中,都因此光面的尺寸为基准。

落料件的光面是因凹模刃口挤切材料产生的,而孔的光面是击模刃口挤切材料产生的。

故计较刃口尺寸时,应按落料和冲孔两种情况别离进行,其原则如下:1.落料:落料件光面尺寸与凹模尺寸相等,故应与凹模尺寸为为基准(落料凹模基本尺寸应去工件尺寸公差范围内的较小尺寸。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Stamping

一. 來由 二. 應用方向 內容方面: 三. 內容方面:

【1】向下折彎 A. 折彎方式 入子配合(標准配合,過量R配合) B. 入子配合(標准配合,過量R配合) C. 折彎成型兩段式理論 D. 90°成型方式 90° 【2】向上折彎 【3】“Z”字形折彎成型 Z 字形折彎成型

T=0.3 R0.9 R0.6 R0.5 T=0.3 R0.9

3. “Z”形折彎成型兩站設計之一般結構是怎樣的 形折彎成型兩站設計之一般結構是怎樣的? 形折彎成型兩站設計之一般結構是怎樣的 4. 90°兩站成型圓心距設計不良可能造成哪一些問題? °兩站成型圓心距設計不良可能造成哪一些問題 圓心距設計應考慮哪一些因素? 圓心距設計應考慮哪一些因素

側移可能

C.折彎成型兩段式理論 折彎成型兩段式理論 (1).成型衝子直線段對難易度之影響 成型衝子直線段對難易度之影響

此段距離應 >1t 若≦0則成型不易 則成型不易 (2).小角度 小R成型困難 小角度,小 成型困難 成型困難------回彈量太大 小角度 回彈量太大

如701之低TALL成型

為什麼?

應用方向: 二.應用方向 應用方向

【1】標准折彎配合設計 】標准折彎配合設計. 【2】模具不穩定性查核與改善 】模具不穩定性查核與改善. 【3】一般理論的細節補充與錯誤糾正 】一般理論的細節補充與錯誤糾正.

三 . 內容方面

【1】向下折彎 】向下折彎: A.折彎方式 -----折彎方式 必須要以衝子方式來折出想要的角度. 必須要以衝子方式來折出想要的角度

• 圓心距將影響到成型的形狀與難易度(指第2折). • 需保證不能有兩個“R”,又要保證90°可容易達成. • 設計時第一考慮材料厚度/成型另件寬度,第二考 慮折彎R/折彎高度,不能死守成規,且必要時下模入 子設計小於90°,以彌補實際狀況之較大回彈量.

C.“Z”字成型一站設計 字成型一站設計

(適於折彎高度較小,材料厚度較小之成型容易另件)

各料號)

(2).預成型 成型方式設計 預成型+成型方式設計 預成型

45°預成型

(723 TAIL長度改善,STAND OFF試模)

90°成型

圓心距由以上之位置關系可導出為 3.1415* R/4+ 補正值 圓心距

【2】向上折彎 】 A.向上成型以脫料板鑲件向下拍擊為宜,衝子不宜 (會有變型與不穩定) B.同樣有成型兩段式影,響導位段越高越穩定,成型 越容易. C.必需以強力LIFT壓料 夾持. D.脫料板成型之影響因素:

1. 為什麼“向下折彎直接用脫料板成型方式不宜”? 為什麼“向下折彎直接用脫料板成型方式不宜” 2. 請從材料適用性 成型穩定性,難易度 應力應變範圍與 請從材料適用性,成型穩定性 難易度 成型穩定性 難易度,應力應變範圍與 程度論述標准配合與過量R配合各自優缺點 配合各自優缺點. 程度論述標准配合與過量 配合各自優缺點

為什麼不用脫料板鑲件來直接成型呢? 因為在壓料過成中折彎,因料帶移動而無法准確定位, 產生變形幾率大,可做為微量糾正工站,沖子成型出 的程度必需盡可能大.(如ZIF端子R角成型)------------

我們所遇到的,定位針都在脫料板上,成型入子之高度必然高於 定位針之有效長度,在未定位之情形下成型,其位置難以保證.

PUNCH 2

1

要知道材料在 1 處和 2 處所受到的力量是絕對不可 能對等的,會將第一折在 1 處所造成的效果降低,或 可造成維修時判斷困難.

2).第2折與第1折需順接順暢

圓 心 距

補正量僅供參考: 黃銅/鄰青銅 0.20mm CON’T寬度 0.05mm內 B/L寬度 0.05~0.15mm 鋼材0.30mm以上: 0.10~0.20mm 需依實際來作判定.

下模入子R設計 依端子圖面所需之數值,可不考慮回彈 可不考慮回彈, 下模入子 設計: 依端子圖面所需之數值 可不考慮回彈 設計

(2).過量 配合 過量R配合 過量 即: 上模衝子R=下模入子 材料厚度+過量 上模衝子 下模入子R+材料厚度 過量R 下模入子 材料厚度 過量 過量R之取值:10%T~50%T為宜 優點:對於厚材或較硬材料來講,比較容易成型. 缺點:不適於軟質材料,對衝程高度或每一次打 下之微小差異反應敏感.

來由: 一.來由 來由

端子沖模和光模,城南模改善 【1】SLOT1端子沖模和光模 城南模改善 】 端子沖模和光模 城南模改善. 端子R角成形穩定性改善 【2】ZIF端子 角成形穩定性改善 】 端子 角成形穩定性改善. 展開長度計算方法,回彈量設計可從相關資料中查得 展開長度計算方法 回彈量設計可從相關資料中查得, 回彈量設計可從相關資料中查得 我們的重點在於生產性方面的探討及一些觀念的樹立, 我們的重點在於生產性方面的探討及一些觀念的樹立 一些一般理論所無法涉及的細節. 一些一般理論所無法涉及的細節

T=0.3 R0.9 R0.5

(3).兩種配合之區別 兩種配合之區別 90°成型為例

受力面為整個區域,受力均勻 受力面為整個區域 受力均勻

受力區域為局部, 受力區域為局部 各點程度有別 ,材料 材料 較大變形

(3).成型時必需夾緊材料 成型時必需夾緊材料 成型部位必然是端子局部,要壓緊其餘部分以防止 材料移動,位置不準,可以用脫料板及下模板壓緊,亦 可以是脫料板與LIFT夾緊.

〔1〕SPM(衝床慣性力) 〔3〕傳力彈簧力量 〔5〕定位穩定性程度 等 〔2〕傳力梢長度 〔4〕副導柱(套)精度

【2】“Z”字形折彎成型 】 字形折彎成型 A. 成型一般結构 --- 兩站折彎

PUNCH

PUNCH

B.“Z”字成型設計時切記兩點 字成型設計時切記兩點: 字成型設計時切記兩點 1).第2站不要重復成型第1折(下圖 1 處),第一折需將1處 成型到位.

此時若沖子脫開材料亦有彎折

c.結論: 因此衝子之高度斷差 對成型之難易度有影響.折 彎之最終效果是下降過程 及瞬間撞擊之綜合效果. 若你的H可以較大,則 可適當減少設計的角度回 彈量.(如701各類模分析比 較)

D. 90°成型方式 ° (1). 可采用方式

兩個工站TYPE1: 預成型+成型 預成型 成型 TYPE2: 成 型+調 整 調 三個工站TYPE: 預成型 成型+調整 (如CLIP590,BTB 預成型+成型 調整 成型

但是: 我們一定要知道,如果你 的衝床精度不是非常好 的話(平行度,曲軸熱脹冷縮,軸間隙),如果是向上成型或“Z” 字成型,脫料板成型之穩定性遠遠大於衝子(一般不會采用)!

B.入子配合 入子配合 (1).標準配合 標準配合 即:

T=0.3 R0.9 R0.6

上模衝子R-材料厚度 下模入子 R=上模衝子 材料厚度 上模衝子 材料厚度T 優點:成型較為穩定,適T 較小狀況(閉模間隙小,上 下配合精度好情況下),受 閉模間隙變化之影響度 小. 缺點:T較大時(如0.5mm), 或材料較硬時,不易成型, 回彈量較大.

對策1: 對策

1

處加凸點, 處加凸點

2 1 加凸點使材料 局部受壓變形, 局部受壓變形 減少回彈量, 減少回彈量 沖子加斜角補正

增加折彎效果 2. 成型沖子

2

處

加向外斜角補正

1. 本文中講了三種折彎方式: 向下折彎,向上折彎 本文中講了三種折彎方式 向下折彎 向上折彎,“z”字形 字形 向上折彎 成型. 成型 2. 向下折彎直接用脫料板成型不宜 不符合先定位 壓料 向下折彎直接用脫料板成型不宜: 不符合先定位,壓料 壓料, 後折彎成型之標准動作過程,產生變形之失效 產生變形之失效. 後折彎成型之標准動作過程 產生變形之失效 3. 標准配合與過量 配合之優缺點 與材料變形應力的不 標准配合與過量R配合之優缺點 配合之優缺點,與材料變形應力的不 同點.(成型穩定性 成型難易度,應力變形范圍與程度 成型穩定性,成型難易度 應力變形范圍與程度). 同點 成型穩定性 成型難易度 應力變形范圍與程度 4. 以運動分析方法 發現折彎時兩段式 運動中 接觸時 以運動分析方法,發現折彎時兩段式(運動中 接觸時) 發現折彎時兩段式 運動中,接觸時 以對沖子導引段恰當設計. 變形理論,以對沖子導引段恰當設計 變形理論 以對沖子導引段恰當設計 5. 90°成型方式 需注意第二折無需重復第一折所成之 °, 需注意第二折無需重復第一折所成之90° °成型方式,需注意第二折無需重復第一折所成之 圓心距恰當設計的重要性,及設計需考慮的方面 及設計需考慮的方面. 圓心距恰當設計的重要性 及設計需考慮的方面 6. “Z”形一站成型時需特別注意“折彎成型條件不對等” 形一站成型時需特別注意“ 形一站成型時需特別注意 折彎成型條件不對等” 現 作有效補正對策. 象,作有效補正對策 作有效補正對策

極端驗證法 (尖點情形)

因為材料發生塑性變 形之區域太小,結果難 形之區域太小 結果難 以固化. 以固化

(3).材料變形兩段式理論 材料變形兩段式理論 a.衝子導位段下降之過程中即已發生變形(此時 若沖子退出,材料亦有塑性預折) b.衝子R與下模入子R隔材料撞擊,材料變形加大 固化塑性結果.. 並固化塑性結果 固化塑性結果

在BTB系列五金另件Shield Plate成型時,是以這种方式:

2 1

問題點: 通常在材料成型後, 1

2

處材料回彈不對等.

在成型較死情況下 2 點回彈量較小,上翹.

為什麼呢? 因為在 2 處有中間下料 (如右圖),成型長度較短, 容易成型,而 1 處易成型, 回彈量較大.

2Байду номын сангаас1

概念: 概念 折彎成型條件不對等