卷烟制丝生产线干头干尾控制技术研究

降低烘丝干头干尾量的几种方法

降低烘丝干头干尾量的几种方法

乔 宝合

,

( 家 口卷 烟 厂 有 限 责 任 公 司 河 北 张家 口 张 烟丝 含水率 干 头 干尾

050) 7 0 0

【 摘

要】 通过对滚筒烘丝过程分析, 总结了几种 可有效减少烟丝干头干尾量 的方法 。

也 探 测 不 到 物 料 时 ,L P C控 制器 开 始 记 时 , 在 PC控 制 器 的控 制 下 延 时 后 L

一

ቤተ መጻሕፍቲ ባይዱ

、

气动薄膜阀 自动打开, 喷水装 置开始对烟丝加水 , 加水 一定时间后 ( 即在 该 批烟丝的结尾部分刚好从 喷嘴下走 完时) ,在 P C控 制器 的控制下气动 薄 L 膜阀 自动关闭, 加水结束 。 通过预先对烘丝前期和后期 的烟丝进行增湿, 并 结 合 对 烘 丝 机 的合 理 操作 , 以减 缓 其 干 燥 速 率 , 少 干 头 干 尾 量 。 减 2“ 头 ” .干 攒料 、 干尾 ” “ 吹料 法 在原控制系统 基础上增加蒸汽 阀、 电磁 阀 、 电 开 关 和 水 汽 混 合 喷 头 光 装 置 , 对 控 制 程 序进 行 重新 设计 。 生产 开始 烟 丝 经 过 烘 丝 前 核 子 秤 时 , 并 当 控 制 系 统 检 测 到烟 丝 流量 信 号后 , 过 延 时 T( 经 T即烟 丝经 核 子秤 到烘 丝 机 的 输 送 时 间) , 即触 发 内 部 的 定 时 器 T 后 立 l开 始 启 动 (1的 设 定 时 间 即 是 T 烘丝机持续攒料的设定时间) 控制烘丝机进入攒料状态 , 时烘丝滚筒停 , 此 止运转, 而烘丝线其余 设备仍正常运行 。等烘丝机 的进料端攒够一 定量 的 烟丝 ( 攒料量取 决于烘 丝机 的脱水 能力和来料烟丝 的含 水率) 并到达设定 的 攒 料 时 间 后 , 丝机 滚 筒 电机 开 始 转 动 , 入 正 常 生 产状 态 。由于 增大 了 烘 进 烘丝前期进 入烘丝滚 筒的烟丝量 , 从而有效 的减少 了“ 干头 ” 。当生产结束 烟 丝 经 过 烘 丝 前 的 核 子 秤 时 , 丝 的 流 量 信 号 会 产 生 一 个 下 降 沿 , 制 系 烟 控 统 检 测 到 该 信 号后 , 内部 定 时器 T 2开 始 启 动 , 达 设 定 时 间 后 , 制 系 统 到 控 立 即 控 制 蒸 汽 阀 打 开 , 过 水 汽 分 离 后 的高 压 蒸 汽 立 刻 将 剩 余 烟 丝 快 速 吹 经 出烘 丝 筒 , 短烘 丝后 期 烟 丝 在 滚 筒 内 的滞 留 时间 , 而 有 效 的减 少 了“ 缩 从 干 尾” 。 3 控 制 热 风温 度 法 . 热 风温 度 的 设 定值 可 随烘 丝 机 的工 作 状 态 变 化 而 改变 , 即预 热 状 态 用 预热热风温 度, 生产状态用生产热风温度。 通过 改变热风风 门的开度 , 实现 热风温度 P D闭环控制 , I 保持生产过程 中的热风温度恒定不变 。当生产开 始料头烟丝进入烘 丝机后 , 强制关 闭热风风 门, 同时让冷 空气进入滚筒 , 以 减少滚筒内的水分 散失, 待来料流量正常后热风风 门转入 自动控制 。当生 产结束烘丝机进入尾 料状态停止进料 时, 强制关 闭热风 风门, 同时让冷 空 气进入滚筒, 直至滚筒 内的烟丝全部甩完后 , 热风风门转入 自动控制 。 另外 还 可 以控 制 热 风 风 机 速 度 来 控 制 热 风 温 度 , 风 风 机 设 有 料 头 速 度 、 常 热 正 速 度 和 料 尾 速 度 。 头 到 来 时 采 用 料 头速 度 ; 料 正 常 后 采 用 正 常速 度 ; 料 来 料 尾 到 来 时 采 用 料尾 速 度 。 4 在 线 烘 后 自动 加湿 法 . 在 烘 丝 机 出 口皮 带上 增 加 光 电开 关 和 水 、 电磁 阀及 水 汽 混 合 喷头 装 汽 置。在生产开始和结束过程 中, 当安装在烘丝机 出口皮带上 的光 电开关检 测 到 有 烟 丝 通 过 并 且 此 时 出 口水 分 仪 检 测 到这 些 烟 丝 的 含水 率 ≤ l % 时 , O 控 制 系 统 立 即 控 制 水 、 电磁 阀打 开 , 经 高 压 蒸 气 作 用 雾 化 ( 可 采 用 压 汽 水 也 缩 空 气 将 热 水 进 行 雾 化 ) 高 速 喷 射 到 含 水 率 ≤ 1 的 过 干 烟 丝 上 , 化 后 O 雾 后的热水汽迅速被干烟丝 吸收。 四、 使用效 果 在实际生产 中, 烘丝过程采用 以上几种方法 改进 后, 烘丝机 出口烟丝 的含 水 率 、 度 、 充 性 能 和 内在 质 量 的 稳 定 性 与均 匀 性 都 比改 进 前 有 较 温 填 大 的 提 高 , 好 地 完 成 了该 工 序 的 工 艺 任 务 , 且干 头 干 尾 烟 丝 数 量 明显 较 而 减少 , 达到 了降低消耗、 定提 高产 品质量 的效果 。■ 稳

烟草行业制丝生产工艺的关键控制探析

烟草行业制丝生产工艺的关键控制探析发布时间:2021-04-12T07:06:48.423Z 来源:《中国科技人才》2021年第6期作者:张洁[导读] 烟草业生产制造过程的参数控制,烟草质量的关键是设备控制层。

本文主要关注切片机流量控制,烟叶中松散的水分回收,水分控制和精确的风味控制。

四川中烟工业有限责任公司绵阳卷烟厂四川绵阳 621000摘要:在当前科学技术不断进步的背景下,烟草生产企业制丝工艺的质量控制通常决定着他们在烟草市场中的份额。

烟丝的生产过程主要基于产品设计要求,将不同类型的烟叶和掺和物组合成配方,并通过复杂的加工程序,将原料制造成可供卷制的烟丝,满足设计要求的产品在实际生产过程中质量控制越完美,越能满足消费者的需求。

本文分析并描述了在烟草业中的制丝生产过程的主要管理问题。

关键词:烟草;丝工艺;质量控制;关键点前言烟草业生产制造过程的参数控制,烟草质量的关键是设备控制层。

本文主要关注切片机流量控制,烟叶中松散的水分回收,水分控制和精确的风味控制。

我们分析并讨论了烟丝质量控制中的六个要点,例如烘丝机的湿度控制,烟丝的均匀混合以及外部环境。

1烟草制丝工艺概述简而言之,切丝工艺是将具有不同地区,等级和品种的烟丝切成符合工艺要求的烟丝,以满足后续工艺的要求。

主要任务是保证不同类型,样式和等级的烟草原料纯净且不含杂质(此处的杂质通常是金属,破碎的磨石块,石头,玻璃等,没有霉菌和腐烂,比例均匀,温度,湿度,宽度等均与不同水平的烟草技术相吻合(烟草技术是烟叶的原料,方法,工艺和加工技术)烟草;与此同时,烟草技术也是烟草设计产品的转移。

真正的产品是指必需的切丝烟草。

2切片机流量控制常用的切片机包括3刀和4切片,4刀和5切片。

烟包的长度通常在102到115厘米之间,但关键是切成薄片。

选择一种能够测量烟包长度的切片机,根据烟包的长度自动调整切刀的位置,并使每个切片的厚度基本。

优化控制程序分切后相同,两个切片之间的时间间隔相等,软放电,均匀放置为后续过程的精确控制创造了条件。

浅谈卷烟制丝工艺质量控制要点

都直接或间接影响下一道工序 , 乃至最终 的产 品质量 。 因此 , 制丝 工艺质量

管理工作显得尤为重要。

1卷烟制丝工艺质量控制 的意义 卷烟制 丝工艺质量控制指 的是对影 响卷 烟制丝工艺 质量水平 的所 有 因 素进 行 的综 合 控 制 。 也就 是 说 , 在 整 个 制 丝 工 艺 过 程 中, 对 能 够 影 响 产 品 质量稳 定性、 制 丝 原 料 特 性 以及 卷 烟 消 耗 等 因 素 , 造 成影 响 的 过 程 进 行 的 综 合控制 , 最终达 到生产 出合格烟丝的 目的 。

2卷 烟 制 丝 工 艺 质 量 控 制 的要 点

步混合均匀 。混丝加香工序的加香比例指标 , 直接影响着产 品的吸食 口 味, 以及整个产 品的风格特征。同时, 加 香不均匀 , 在卷制过程中 , 也会产生 料斑 烟 , 影 响卷 制 质 量 。 因此, 在 叶 丝 处 理过 程 中 , 重 要 的质 量 控 制 因 素 是 : 烘丝 水 分 、 混丝 加 香 烟 丝 水 分 及 加 香 比例 。

科 学 论 坛

科簿

浅谈卷烟制 丝工艺质量控 制要点

芦 渊

( 张 家 口卷 烟 厂有 限 责 任 公 司 ) 摘 要: 卷烟制丝工艺有着极强的连续性和相关性 , 只有对所有 的工序进行全面控制和把握, 才能保障整个加工过程 的稳 定性 。本文从制丝工艺控制

的意义入手, 探讨制丝线中加料回潮 、 烘丝等 几个质控关键 点的过程控制 , 以及控制不当会引起的质量 问题。在此基础上 , 结合产 品设计 、 原料、 工艺、 设备 等因素对质量控制的影响, 笔者提出若干 工艺质量控制理念 , 通过 不断创新工艺控制技术, 提高烟草产 品的质量 。 关键词 : 制丝工艺 : 质量控制; 加料回潮; 烘丝

烘丝机工艺参数对“干头干尾”烟丝含水率的影响研究

(1. Yunnan Reascend Tobacco Technology (Group) Co., Ltd., Kunming 650106, China; 2. Faculty of Science and Material engineering, Kunming University of Science and Technology, Kunming 650093, China. 3. Faculty of Chemical Engineering Kunming University of Science and Technology, Kunming 650500, China. 4. Kunming Cigarette Factory of Hongyun Honghe Tobacco (Group) Co., Ltd., Kunming 650231, China. 5. School of Chemistry and Chemical

滚筒烘丝过程干头干尾烟丝物理特性研究

滚筒烘丝过程干头干尾烟丝物理特性研究高辉;何邦华;朱勇;蒋举兴;钱启福;方志坤;刘泽;邱昌桂【摘要】为探索滚筒烘丝过程干头干尾烟丝与正常烟丝品质差异的判定方法,考察了干头干尾烟丝整丝率、整丝率变化率、堆密度及表观密度等物理指标的变化趋势,并基于上述物理指标对不同含水率的烟丝样品进行系统聚类分析,最后通过感官质量评吸对聚类分析结果进行验证。

结果表明:①干头干尾烟丝的整丝率、整丝率变化率、堆密度及表观密度均与含水率存在明显的相关性。

②以含水率8.72%~9.46%为聚类分界点,不同含水率的烟丝样品可分为两类。

③含水率≤8.72%的干头干尾烟丝与正常水分烟丝的整体感官质量存在显著差异。

综合物理指标分析及感官质量验证结果,干头干尾烟丝与正常烟丝品质差异的含水率临界点应在9.00%左右。

%Physical indexes such as whole cut rate, its changing ratio, bulk density and apparent density were investigated to determine industrial availability of over-dried cut tobaccos with different moisture contents. Cluster analysis was used to analyze data and sensory evaluation was also carried out to verify outcomes. Results showed that: ①Whole cut rate, its changing ratio, bulk density, apparent density were highly correlated with moisture content. ② Cut tobacco samples with different moisture contents could be clustered into two categories with cut-off point of 8.72%~9.46%moisture content.③Overall sensory quality of over-dried cut tobacco with moisture content lower than 8.72%was significantly different from normal cut tobacco. The quality-concerned critical moisture content for over-dried cut tobacco was about 9.00%.【期刊名称】《中国烟草学报》【年(卷),期】2014(000)005【总页数】7页(P31-37)【关键词】干头干尾烟丝;含水率;物理指标;聚类分析;感官质量【作者】高辉;何邦华;朱勇;蒋举兴;钱启福;方志坤;刘泽;邱昌桂【作者单位】云南瑞升烟草技术集团有限公司,云南省昆明市高新开发区海源北路1699号 650106;云南中烟工业有限责任公司技术中心,云南省昆明市五华区红锦路367号 650231;云南中烟工业有限责任公司技术中心,云南省昆明市五华区红锦路367号 650231;云南中烟工业有限责任公司技术中心,云南省昆明市五华区红锦路367号 650231;云南中烟工业有限责任公司技术中心,云南省昆明市五华区红锦路367号 650231;云南中烟工业有限责任公司技术中心,云南省昆明市五华区红锦路367号 650231;云南中烟工业有限责任公司技术中心,云南省昆明市五华区红锦路367号 650231;云南瑞升烟草技术集团有限公司,云南省昆明市高新开发区海源北路1699号 650106【正文语种】中文【中图分类】TS452.3滚筒烘丝工序在生产开始和结束时由于烟丝量较少,而烘丝机滚筒热容较大,造成大量的干头干尾烟丝,这些烟丝在后序加工过程中造碎率较高,从而对烟丝结构、感官品质和单箱耗叶等指标产生较大影响[1]。

烟草加工过程中烘丝机干头干尾MFA控制

MFA控制器置1其中,,为水分控制器的输出系数,它不是固定的常数,和进料烟丝含水率、进料烟丝流量、出口含水率设定值具有实时非线性的动态关系,但在正常生产过程中变化的范围比较小,可以视为固定常数。

在生产的头尾部,水分控制器不参与控制,完全由前馈数学模型给出烘丝筒温度控制器的设定值。

这是由于在头部,出口没有烟丝,无法测量出口烟丝的含水率,不能构成反馈控制;在尾部,为了防止干烟丝过多,需要迅速将筒壁温度降下来,同时增加烘丝筒的转速,以便迅速排出烟丝。

该控制方案在实际控制时,存在以下一些问题:(1)前馈数学模型仅仅考虑了进料的水分和流量等因素,对于热风温度和热风风速等一些对出El水分有重要影响的因素,仅是考虑了在适当的时候启动、停止热风风机,不能完全反映真实过程对象,造成在头部阶段烘丝出口水分控制波动相对较大,时好时坏,缺乏必要的补偿措施,需要操作人员进行人工干预。

(2)在尾部生产状态时,由于烘丝简的热容较大,不能迅速降温,烘丝筒转速升高后仍有大量烟丝难以及时排出。

针对以上存在的问题,我们分别提出了头部阶段和尾部阶段的控制方案。

3.1头部阶段控制方案在头部由于被控水分无法测量,不能进行反馈控制,只能依靠前馈数学模制,因此,数学模型的精度是直接影响头部控制质量的关键因索。

该数学模型为多输入单输出(MISO)模型。

烟丝流量和进料水分的模型采用原来的机理模型,而热风温度和热风流量的模型采用现代的渐进辨识方法(ASYM)进行辨识。

ASYM方法分为4个步骤:・156・以挥发的水分,另一部分则用于烟丝的升温。

在整个干燥过程中,烟丝温度和含水率的变化不仅受气流温度的影响,同时也受气流湿度的影响。

从机理上分析,我们认为有几种因素对尾部烟丝的含水率有影响:①烘丝筒的温度;②进风的温度;③避风的速度;④烘丝筒的转速。

我们进行了几种试验方案,①提前关闭风的加热蒸汽,并提前关闭烘丝筒的蒸汽;②关闭进风同时关拔风;③加快烘筵筒的转速;④提高进风的速度。

降低烘丝干头干尾的新方法

Solution for Reducing Over dried Tobacco during Start and Finish of Drying Operation DU FENG and WANG YUE PENG Yan! an Cigarette Factory, Yan! an 716000, Shaanxi, China Keywords: Drying; Over dried cut tobacco; Automatic piling; Automatic blowing; Automatic online humidification Abstract: An autocontrol device was equipped on the COMAS CEV cylinder dryer to minimize over dried cut tobac co during start and finish of a drying operation. The over dried tobacco during start stage was reduced from 10kg to 3kg by automat ic piling, during finish stage was reduced from 25kg to 5kg by automat ic blowing, and the remained over dried cut tobacco was processed with automat ic online humidificat ion. As a result , the total amount of over dried cut tobacco was reduced from 8kg to 2kg 最大限度地减少烘丝过程中产生的 干头 和 干 尾 烟丝, 是企业提质降耗的重要工作之一。以往治理 滚筒式烘丝机产生 干头 和 干尾 问题所采取的措施 大致有 : ∀ 烘前增湿 # # # 对于烘丝前未安装超级回 潮筒的, 在烘丝机入口振槽端增设自动雾化水装置 , 预 先对烘丝前期和烘丝后期的烟丝进行增湿 , 以减缓其 干燥速率; ∃ 筒内注汽

烟草制丝生产工艺精准控制的探索

烟草制丝生产工艺精准控制的探索摘要本文针对烟草制丝的生产工艺进行了分析,随着生产技术、新工艺要求,当前烟草制丝生产工艺中存在不足的问题,并提出了烟草制丝工艺的精准控制策略。

关键字;烟草行业;制丝工艺;精准控制烟草行业是我国重要轻工业之一,国家对于烟草的需求量非常大,而在烟草制作的过程中,烟草制丝工艺极为关键,直接关系着烟草的制作质量。

所以,为了保证烟草产品的生产质量和生产数量,在烟丝制作的过程中,应该进行精准的控制,保证烟丝质量,就是对烟草产品质量的提高。

1.烟草制丝生产控制的主要特点和主要问题1.1烟草制丝生产的主要特点随着轻工业技术的发展,以及生产流程的进步,当前烟草制丝生产也具备了专业化的生产线路,其主要制作特点具体包括以下几方面内容;1.烟草制丝生产更加专业化。

随着烟草需求量全球性的增高,工艺水平的提升,烟草制丝生产已经走向了专业化道路,不同的烟草品牌具有独特的制丝工艺流程,制丝工艺中个制丝环节也进行了明细化的分工。

2.烟草制丝工艺设备精准先进,不同与传统的中式卷烟生产,当前的卷烟依靠工业化仪器进行生产,极大程度上提高了卷烟的生产效率,实现了卷烟产品质量的精准性。

例如,当前烟草制丝中应用的MES精准控制系统。

3.烟草制丝精准控制中条件需求更高。

在当前专业化、精准化的烟草制丝中,为了满足制丝工艺的精准性需求,对生产的客观条件要求也更为严格,比如生产对水分、温度以及烟丝流量的精准控制都直接影响着烟草制丝工艺质量。

1.2烟草制丝生产精准控制的关键问题烟草制丝生产中,需要使用到大量的精密化仪器,以水分仪和温度测量仪器为例,是对烟草制丝生产环境进行测量的仪器,其测量的精准性,直接影响到烟草制丝工艺精准。

但是,烟草制丝中精准控制的主要问题就是,制丝仪器误差问题、在进行制丝工艺检测测量工作中,由于检测环境复杂,仪器又对光线、温度等外部条件依赖性大,稍有不慎就会导致测量误差,从而影响到整个烟草制丝生产的精准性。

ai降低烘丝机生产烟丝干头干尾比例

节 约 降 耗

提 质 提 效

QC

效 果 巩 固 措 施

新工艺操作方案的确定

通过对全线改造项目的 试验和不同实验效果的对比。 我们总结了控制干头干尾的 操作方法,通过在线的验证 达到了预期的效果。 操作规范如右: 烘丝机干头干尾及过程干潮 调控操作指导

节 约 降 耗

提 质 提 效

QC

效 益 分 析

节 约 降 耗

提 质 提 效

QC

供风系统工作过程模拟图

排潮管路

热风风向切换控制

排潮方向切换控制

供风管路

烘丝机滚筒 物料走向

正常生产热风风向 干烟丝处理时热风风向

节 约 降 耗

提 质 提 效

QC

方

案

实

施

实施四:强制回潮设备的设计制造与安装调试

强制回潮区域

节 约 降 耗

提 质 提 效

QC

工作过程模拟图

方案三 方案四

结果表明:方案二、三可以减少干头干尾烟丝的产生量17- 23kg/单元。

节 约 降 耗

提 质 提 效

QC

方

案

实

施

实施二:安装喷蒸汽管道,补充烘丝炉内的相对湿度 我们在烘丝滚筒尾部增加了一个喷蒸汽管道。打开阀门 后以喷嘴以3kg/cm2 的压力,向滚筒内喷射水蒸气。水蒸气 遇到滚筒内140℃以上的温度进一步汽化,使滚筒内相对湿 度增加最终达到饱和,从而阻止滚筒内烟丝水分的散失。 在其它条件不变的前提下,我们对加蒸汽对干头干尾 的影响进行了验证。 结果表明:适时开启和关闭蒸汽阀门对减少干头量有 重要影响,可以基本解决干头问题;对减少干尾烟丝的产生 有积极影响,可以减少干尾量约20-25kg。

QC

下 一 步 打 算

解决烘丝机干头干尾的方法与实现

解决烘丝机干头干尾的方法与实现作者:战松远来源:《中国科技博览》2015年第21期[摘要]在生产过程中产生的干头干尾,有时量较多,烟丝会对产品质量和成本消耗产生不良影响。

通过对有关设备进行改动,增加HT叶丝回潮机打水装置,在烘丝机热风风管、加装自动定位风门并实验调整有关设备运行参数等,从而使每批烟的干头干尾数量由40Kg降至28Kg以下,减少了烟丝损耗,提高了产品质量。

[关键词]薄板烘丝机;干头干尾;产品质量中图分类号:TF777.7 文献标识码:A 文章编号:1009-914X(2015)21-0024-011 干头干尾烟丝对卷烟的不良影响烘丝机干头干尾是指在生产过程中,一批物料中料头(开始进入烘丝机的部分)、料尾(生产结束留在烘丝机内部的部分)水分较低的叶丝。

在正常生产过程中烘丝机难免会产生干头干尾。

在工艺生产过程中过干的烟丝容易破碎,耐加工性差,不能直接使用,造成在后续加工过程中产生不必要的浪费,增加生产成本;同时过干烟丝会造成卷烟的烟支空松,导致卷接后烟支的空虚头和端部落丝增加,影响卷烟产品质量。

另外,过干烟丝也会影响卷烟吸味,使喉部有明显的干燥感,刺激性、杂气增加,香气、丰满程度、干净程度、回味等感官质量都会不同程度受到一定的影响。

目前公司的生产模式为小批量、多批次生产,每班生产3~4个牌号、5~8批烟丝,经统计每批产生的干头干尾约40Kg,每班将产生干头干尾200~320Kg。

因此,有效地减少烘丝机干头干尾量对节约降耗、提高产品质量均有显著作用。

2 问题分析为了弄清如何才能达到减少烘丝机干头干尾的目的,要先对烘丝段的设备选型和各设备的构造原理进行分析。

我公司烘丝段设备采用的是昆船公司生产的HT叶丝回潮机+薄板烘丝机的处理线。

整个过程工作原理为经切丝机切后的叶丝通过HT的打水装置增温增湿,叶丝经过HT后温度达到85℃,水分达到23%左右,这样叶丝组织细胞内的水分达到了饱和状态;薄板烘丝机内部设有6块抄板,抄板是由薄板压制而成的,内部设有蛇形管道,通过旋转接头与外面的蒸汽管道连接通入蒸汽,使得抄板的温度达到150℃左右,另外设备的入口和出口处都设有蒸汽喷嘴,通过该喷嘴向筒内喷射蒸汽,一方面提高筒内工艺温度,一方面保证烟丝在烘烤过程中不至于过干。

逆流式滚筒烘丝机干头干尾控制的一种方法

近 年来 , 随着 “ 中式 卷 烟 ” 制造 水 平 的不 断提 高 . 术 更 新 越 来 越 产 生 的 干 头烟 丝 量 ( 份小 于 l% ) 约 为 10 g左 右 , 续 时间 约 为 技 水 O 大 5k 持 快 , 来 越 好 , 叶丝 干 燥 这 一 工 序 已经 出现 了不 同工 艺 、 同装 备 、 四分 钟 。 越 就 不 不 同技 术 的 各种 形 式控 制 手 段 和 方 法 , 效 果 上 看 . 自都 有 各 自的 从 各 4 干尾 产 生 的 原 因及 分 析 特 色 和 优 势 ; 装 备 上看 , 流 式烘 丝 机 效 果更 好 , 替 代 传 统 滚筒 烘 从 汽 有 丝机 的 趋 势 。 主 要基 于汽 流 式烘 丝 机 完 全解 决 了烘 丝过 程 中干 头 干 这 在投料接近尾声时 , 电子 皮 带 称 上 的物 料 骤 然 降 低 , 由于 喂 料 但 尾 的问 题 。 同时 它 在 去 除杂 气 方 面 比传 统 的滚 筒 烘 丝 的效 果 更 为 明显 机 输 送 物 料是 逐 步 减 量 的 ,故 电 子皮 带 称 的 流 量 亦 不会 立 即归 零 , 加 和彻 底 ,但 是 它 在 烘 丝过 程 中却 有使 烟 草本 身 的香 气 损 失 严 重 的 问 之 后 续 辅 连设 备 输 送 物料 的特 点 , 而使 进 入 烘 丝 机 的物 料 越 来 越 稀 从 题 ,而 传 统 的滚 筒 烘丝 机 在 保持 烟 草 本 身 香气 方 面 有 着 较 大 优 势 , 同 薄 , 与 刚 开始 投 料 有 相似 之 处 , 是一 个 是 逐 级 递 增 的 , 这 只 一个 是 逐 级 时在 烘 丝 过程 中更 有利 于 烟 草 的棕 色 化 反 应 ( 叫美 拉 德 反 应 )从 而 递 减 的 。 又 导致 烘 丝 过 程 的 干尾 现 象 出 现 。 观察 , 生 的 干尾 烟 丝 也 , 这 经 产 产 生 更 多更 为 丰 富 的烟 香 。在 目前 , 内有 许 多生 产 厂 家 在 制 丝过 程 量 ( 份小 于 1 %) 约 为 10 g左右 , 续 时 间 约 为五 分 钟 。 国 水 0 大 5k, 持 中采 用 分组 加 工 , 妙 地 将 两组 装 备 合 理分 工 , 势 互 补 , 好 地解 决 巧 优 很 由 于 干 头 干 尾 烟 丝 水 分 远 小 于 工 艺 标 准 所 制 定 的 l.%的 标 准 35

烟草制丝加工过程参数分析与控制技术研究

烟草制丝加工过程参数分析与控制技术研究作者:崔旭来源:《卷宗》2020年第19期摘要:随着信息管理技术的发展与应用,国际行业内先进烟草制丝线开发应用了工艺质量统计分析系统。

工艺质量统计分析系统对内在质量变化趋势进行评估,但受限于检测手段、指标、可控制参数,还未能在线评估出产品结果内在质量要素的变化结果。

本文主要研究烟草加工制丝在线生产过程中对烟叶原料感官质量变化趋势的精确、有效、动态的控制,根据采集在线运行设备的各个过程参数,实时评估出工序加工后成品感官质量可能的结果。

关键词:烟草制丝;参数分析;控制技术随着国际市场卷烟加工工艺技术进步和理念更新,国家局明确提出“卷烟上水平”作为当前和今后一个时期的主要任务,而这赋予烟草行业的职责与使命就是要加速工艺与设备技术的研究,提升设备保障能力。

特别是“中式卷烟”的提出,確定了我国卷烟产品的发展方向。

培育“两个十多个”的新任务,对卷烟工艺和设备提出了新的、更高的要求[1]。

中式卷烟与国外卷烟相比,原料不同,卷烟风格迴异。

不仅如此,国内不同卷烟品牌的制丝工艺也都各不相同、各具特色。

近年来,随着行业“品牌发展战略”的不断深化,卷烟工业企业的工艺与设备需求呈现精细化、复杂化、多样化的发展趋势,同时各项工艺要求标准也更高、更严格[2]。

因此对制丝设备的整体技术性能也提出了更高的要求,因此开发研制新一代高技术含量的制丝加工过程参数的实时分析与智能化动态控制技术对于满足中式卷烟加工需要,攀登国际制丝加工技术发展水平尤为重要。

本文主要研究烟草加工制丝在线生产过程中对烟叶原料感官质量变化趋势的精确、有效、动态的控制,根据采集在线运行设备的各个过程参数,实时评估出工序加工后成品感官质量可能的结果。

1 烟草制丝加工过程参数分析存在问题1.1 控制要素的确认存在问题供丝机的常规控制:控制层按照工艺要求,根据传感器反馈来的信号,实施控制,如出口水份指标设定,设备控制精度达到±,即为合格。

浅论卷烟制丝工艺质量控制的要点

浅论卷烟制丝工艺质量控制的要点卷烟成为公众日常消费的重要内容,在烟草行业竞争加剧的情况下,卷烟制丝工艺质量成为重要的竞争要素之一。

本文基于卷烟制丝的生产角度分析,分析影响卷烟制丝工艺质量的影响因素,并提出了提高卷烟制丝工艺质量的措施,旨在为卷烟制丝生产、干燥、加工提出建议,使其在提高卷烟制丝质量的同时,提高企业的经济效益。

标签:卷烟制丝;工艺质量;切片回溯;加湿加温0 引言卷烟作为比较常见的消费品,种类比较繁多,基于工序角度对其进行分析,其在制备上比较繁琐,周期较长。

制丝属于卷烟加工最主要的一道工序,与包装、卷接等环节相比,工艺流程较长,工序繁琐,涉及到复杂的工艺装备。

基于生产角度对其进行分析,在制丝过程中,要尽可能提高其制丝的质量,实现对工序的科学控制。

1 卷烟制丝工艺影响因素及控制措施1.1 水分控制卷烟制丝工艺涉及加水、加温、脱水等操作,水分的科学控制是保障制丝科学性的重要基础,其会对烟丝的弹性、颜色、光泽、等带来影响,甚至会影响到卷烟的燃烧速度。

基于水分的影响因素分析,在卷烟制丝过程中,可应用水洗梗、水分仪等对其进行水分控制,使烟丝中的水分更加稳定,并应用干燥去湿的方法,保障其水分的稳定性与均匀性[1]。

1.2 流量控制物料流量也是影响卷烟制丝质量的关键要素之一,基于制作工艺分析,可以将其分为对施加香料的均匀度、加温以及加湿程度等因素会因应流量的变化而变化,因此流量是影响卷烟制丝质量的重要因素之一。

基于流量影响因素,通过体积控制法与喂料机的结合,应用定量喂料机设备,使其流量更加的精确,在此,可应用电子秤设备,对烟料的重量、体积进行明确,使其精度控制能够在5%以内。

1.3 溫度控制温度控制是影响卷烟制丝质量的最重要因素之一,基于烟丝植被的质量分析,其物化性能会受到温度的严重影响,很多厂家应用后面烘丝筒设备,对温度进行控制,但在温度调节上仍存在一定的问题,需要重视对加热媒介的干扰。

在此过程中,有关部门可选择应用自力式稳压器,对其进行完善,实现对温度的科学控制,提高温度控制精度。

烟草制丝工艺的质量控制要点研究

烟草制丝工艺的质量控制要点研究品质量。

关键词:烟草制丝工艺;质量控制要点引言烟草加工包括制丝、卷接以及包装三大流程,每一流程对卷烟制品的质量和消耗都有着巨大的影响。

其中制丝加工工艺具有极强的连续性和相关性,而且工艺装备种类非常众多,这使得制丝工艺成为最复杂的烟草加工工艺过程。

极强的连续性使得卷烟制丝工艺的每一道流程的质量对下一道流程乃至最终产品质量都会产生直接或间接的影响,因此,探索卷烟制丝工艺质量控制要点是至关重要的。

本文将根据大量的数据统计,探讨制丝线几个质量控制关键要点,层层优化,使上游工序为下游工序提供高质量的原料,减少过程造碎,降低消耗,降低成本,制造出具有稳定质量的成品烟丝。

1烟草制丝工艺质量控制的必要性一般而言,烟草制作过程十分繁琐,需要经历烟草制丝阶段、卷接阶段及包装阶段,其中烟草制丝是十分关键的环节,其质量控制的好坏直接影响着卷烟成品质量的好坏。

由于烟草制丝生产加工过程环节较多,每一个环节的生产与加工都会影响到卷烟产品的质量。

为了充分发挥出卷烟原料的价值,生产出口感好的卷烟产品,应在烟草制丝生产过程中做好生产工艺的精准控制。

现阶段,我国烟草行业可以宏观调控国民经济的发展,在规范烟草行业的烟草制丝工艺流程时,会逐渐完善和优化烟草生产工艺流程,有助于提高卷烟成品的质量。

除此之外,在烟草制丝工艺质量控制环节,也从成本管理的角度为烟草制丝过程节约成本,促进烟草行业的经济增收。

值得注意的是,只有重视烟草制丝工艺的质量控制,在烟草制丝工艺中不断地引入新设备与新技术,才有助于推进我国烟草行业与时俱进。

所以,烟草制丝工艺质量控制环节十分关键,既符合我国烟草行业的发展方向,又从成本控制、工艺流程优化、技术创新等方面提高了烟草制丝的质量,从而显著提高了卷烟成品的质量。

2烟草制丝工艺的质量控制要点研究2.1加料工序质量控制要点加料工序是烟草制丝过程中的特殊工序,其不仅对烟丝的质量有着显著的影响;也对卷烟的风格有着重要的影响。

卷烟制丝过程质量控制技术方法研究

卷烟制丝过程质量控制技术方法研究摘要:卷烟制造过程中,制丝过程工序最多,工艺流程最长,加工方法较为复杂,工艺要求较高。

因此,对生产过程中的工艺参数的管理与控制,显得尤为重要。

本文着重对制丝过程中的关键工序的工艺任务及控制技术进行了阐述,以及要素的控制,对卷烟感官质量的影响进行了分析。

关键词:卷烟制丝工艺;质量控制;要点引言制丝是卷烟加工中不可替代的环节,其能够有助于节约能源、降噪降害,自然会保障内在质量,因此要提升对于此环节质量管控的水平,通过对其作业流程的分析,精准定位其基本特点,设置对应的控制意见,从而为下道工序的顺利实施奠定基础。

但部分人员对于质量控制的关键点认知不清,导致没能契合流程性强的特征,由此要重视制丝工艺的管控。

一、卷烟制丝工艺质量控制的要素(1)流量。

在卷烟制丝的环节中,要保证物料的流量处于均匀稳定的状态下,以此为加温加湿和加量加料等过程奠定基础,维持均匀的状态。

对于保证流量稳定的办法包括:重量体积结合法和体积控制法,对于重量体积控制法而言,其要使用计量管、电子秤、喂料机等,组合成定量喂料的设备,对于体积控制法而言,是使用喂料机完成控制流量的任务。

为保证喂料设备能够长时间处于正常工作的状态,要定期维护,校准计量管,从而提升精准度,为配比作业服务。

(2)水分。

水分对于制丝环节同样起到了一定的作用,通过加水、脱水的重复作业,保证烟叶具备高质量,通过对水分的控制可显示在弹性、填充力、颜色和光泽上,物理性质的改变对于烟叶的质量有着一定的作用。

实际作业中,为使得水分的调控更为高效,应当通过使用非接触红外水分仪器,动态反映出水洗梗、流化床、烘丝、加料回潮等过程的状态,进而以标准信号的形式说明在目前的状态下水分的比例。

在质量管控的背景下,要求工作人员要开展定期校准的工作,核对仪器的作业情况,从而保证可准确反映出水分比例。

(3)温度。

温度的高低将制约烟丝的内外质量,并且烟丝所呈现的理化性质以及质量都需要在合理管控温度的情况下开展,因此要提升对温度控制的重视程度,将温度管控在科学的范围内。

卷烟制丝生产中分组加工工艺特点及质量控制研究

卷烟制丝生产中分组加工工艺特点及质量控制研究摘要:进入二十一世纪,在我国高速发展的背景下,带动了社会经济水平的提升,促进了我国科学技术水平的提高,烟草工业中的制丝工艺技术得到了快速发展。

制丝分组加工工艺技术是对中式卷烟生产制造过程关键工艺与核心的传承、发展,并丰富和完善了中式卷烟新的工艺技术体系,大大提高了卷烟的内在品质。

文章通过研究制丝分组加工技术的优势,介绍其技术优点,并分析和归纳进一步加强质量控制的重点。

关键词:制丝工艺技术;分组加工工艺;内在品质;质量控制引言近年来,我国烟草行业随着制丝工艺研究的不断深入,各企业针对叶组配方原料情况对分组加工工艺进行了深入的探索。

通过分组加工,最大限度地保留烟叶固有的优良品质,有效去除原料本身的不良因素,充分发挥原料的使用价值。

笔者结合工作实践与体会,就制丝分组加工的工艺特点及质量控制要点作如下分析与探讨:1卷烟分组加工工艺技术及在我国应用国内卷烟的设计与生产过程一般是先配方后加工,由于配方中使用的卷烟原料等级、部位、地区、年份的不同,其外观质量、化学成分、感官质量及加工特点等都有很大的差别。

对于产品配方中的原料,由于采用相同的工艺处理方式,在卷烟加工过程中造成某些原料加工强度过度,而另一些原料加工强度不足,卷烟原料的使用价值不能充分发挥,使得卷烟产品配方中卷烟原料成本较高,在卷烟降焦的同时,不能保持卷烟的香气质和香气量。

近两年部分生产企业在生产线改造中,有叶丝线采用传统干燥方式(即滚筒式烘丝机),也有采用气流干燥方式,即“一头两身两尾”等叶丝加工工艺流程,但该方法也只是分等级或牌号进行叶丝加工,且正处于生产摸索阶段,尚未根据各企业的品牌发展战略和原料的理化特性,对同一个牌号的卷烟叶组配方进行分组加工,从而形成中式卷烟特色工艺的加工技术路线。

在生产与质量的控制方面,我国卷烟工业企业的工艺路线和工艺装备基本上是参照国外的工艺路线设计或引进的,对适应我国原料加工特性的工艺过程、影响质量因素、控制手段等研究较欠缺,对过程加工的方式方法、过程品质控制的研究非常薄弱,没有真正掌握适合中国卷烟产品生产的工艺路线与工艺条件。

卷烟制丝生产线干头干尾控制技术研究

二、薄板烘丝机干头干尾控制技术研究

1、目的

通过编制薄板烘丝机干头干尾控制程序,减少干头干尾量。

2、现状分析

经现场测试薄板烘丝机料头料尾水分小于10%的叶丝分别为5.2kg和30.8kg,干尾量明显大于干头量,并且超过批次干头干尾量不超过0.6%(30kg)的要求,需要对干尾进行改进。

物料在生产过程中,PLC控制系统还会根据出口水分的实际大小对加水量进行微调,即当出口水分大于设定水分一定值是适当降低加水量,当出口水分小于设定水分一定值是适当增加加水量。正常情况下,入口和出口水分仪误差较小时,后馈微调的加水量很小,一般不超过正常加水量的10%。

料头料尾时,由于物料量小,PLC控制系统计算的加水量K比流量正常时的小,造成滚筒内的含湿量也比正常时小,物料通过滚筒时,吸收的水分会减少,最终造成干头干尾。

2、改进措施

经过分析,要想减少干头干尾的产生,必须在料头料尾增加加水量,使滚筒内的含湿量始终保持在一个稳定的范围内。因此调整料头料尾程序,在料头料尾(松散回潮前的电子秤到滚筒入口)时,在程序记录实际物料量的基础上增加一个模拟流量⊿F,设定物料来料流量F,采集的来料水分R,出口水分设定P,计算出瞬时加水量K。加水量:K=F(P-R)/(1-P)这样PLC控制系统会在原有的基础上增加一个加水量⊿K= ⊿F(P-R)/(1-P)。

料尾提前高速倒料时间回潮通过编制干头干尾控制程序干头干尾过料时间5.5分钟减少为0.5分钟。干头干尾问题得到解决。

2、薄板烘丝机料尾过料时通过降低热风温度、热风风量和排潮风门开度,干尾量明显减少,烘丝机干尾量由30.2kg降低到15.2kg。

滚筒式烘丝机“干头干尾”控制模式研究

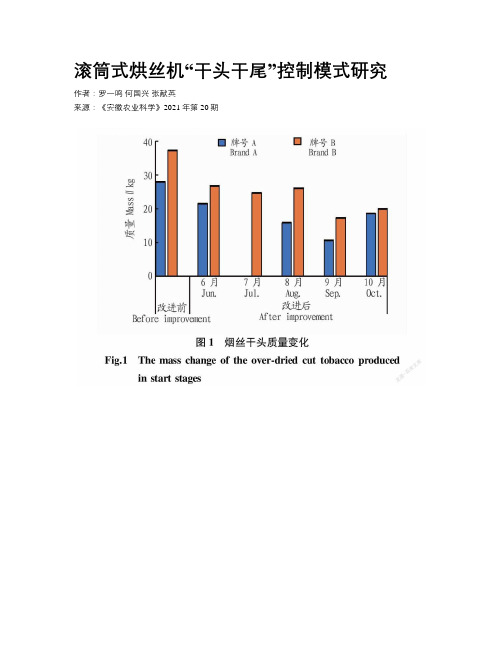

滚筒式烘丝机“干头干尾”控制模式研究作者:罗一鸣何国兴张献英来源:《安徽农业科学》2021年第20期摘要 [目的]为了降低叶丝干燥工序存在的“干头”和“干尾”烟丝量的问题。

[方法]在叶丝干燥加工过程中,对叶丝干燥设备为KLD-2 5000型滚筒式烘丝机的“干头干尾”控制模式进行调整处理,选取牌号A和牌号B为对象,测定分析烘丝干头质量和干尾质量的变化,计算烟丝干头干尾率。

[结果]与改进前相比,改进后的A的平均干头质量、干尾质量、干头干尾总质量分别降低16.64、12.70和29.34 kg,降低幅度分别为40.19%、51.08%和45.45%;B的平均干头质量、干尾质量、干头干尾总质量分别降低22.96、15.68和38.64 kg,降低幅度分别为38.21%、47.76%、和42.48%。

与改进前相比,改进后的A和B的干头干尾率降低幅度分别为30.41%~66.07%和31.71%~61.36%。

[结论]优化烘丝机控制模式后,降低了烟丝的干头干尾质量和干头干尾率。

关键词“干头干尾”烟丝;滚筒式烘丝机;控制模式;干头干尾质量;干头干尾率中图分类号 TS 452 文献标识码 A 文章编号 0517-6611(2021)20-0200-02doi:10.3969/j.issn.0517-6611.2021.20.053开放科学(资源服务)标识码(OSID):Study on the Control Mode of Roller Baking Machine for Reducing the Over-dried Cut Tobacco Produced in Start and Finish Stages of Drying ProcessLUO Yi-ming HE Guo-xing ZHANG Xian-ying2(1. Meizhou Cigarette Factory, China Tobacco Guangdong Industrial Co., Ltd.,Meizhou,Guangdong 514000;2. Guangdong Meizhou Vocational and Technical College,Meizhou,Guangdong 514000)Abstract [Objective]To reduce the amount of the over-dried cut tobacco produced in start and finish stages of drying process.[Method]In the process of leaf silk drying,the KLD-2 5000 filament drying equipment was used, and the control mode adjustment was set,the ‘A’ and ‘B’ was used as material,the change of the dry head and dry tail quantity of the dried silk were determined and analyzed,the rate of dry head and tail of shredded tobacco was calculated.[Result]Compared with before the improvement, the average the over-dried cut tobacco produced in start, finish stages and both the start and finish stages of drying proc ess of ‘A’ were reduced by 16.64,12.70 and 29.34 kg,respectively, the decrease rate was 40.19%, 51.08% and 45.45%, respectively. The average the over-dried cut tobacco produced in start, finish stages and both the start and finish stages of drying process of ‘B’ decreased by 22.96,15.68 and 38.64 kg, respectively, the decrease was 38.21%,47.76% and 42.48%, respectively. Compared with before the improvement, the percentage of the over-dried cut tobacco produced in start and finish stages of drying process o f ‘A’ and ‘B’ reduced by 30.41%-66.07% and 31.71%-61.36%, respectively.[Conclusion]After improving of the control model, the over-dried cut tobacco produced in start and finish stages of drying process are reduced.Key words Over-dried cut tobacco;Roller baking machine;Control model;Over-dried cut tobacco produced in start and finish stages;Percentage of the over-dried cut tobacco produced in start and finish stages作者簡介罗一鸣(1988—),男,广东兴宁人,硕士,从事烟草加工工艺研究。

卷烟企业制丝过程质量控制研究

卷烟企业制丝过程质量控制研究1、质量数据管理系统概述质量数据管理系统是卷烟企业制丝线生产管理系统的重要组成部分之一,其主要指设计过程质量规范、检测、监控与改进过程质量指标,达到保证产品或服务质量目的的管理系统。

从质量管理的最新发展理论可以看:BPR(过程管理)技术、六西格玛质量管理、ISO 标准及PLM 等都是以关注过程质量为核心。

这些质量管理相关理论从本质上来看,可以将过程质量管理的内容划分为规划过程质量、设计过程质量、制造过程质量、使用过程质量、报废处理过程质量和服务过程质量等产品生命周期各个阶段的管理。

图1 为制丝线质量管理系统的功能边界示意图。

2、过程质量模型过程质量模型是以关键工艺设备为核心来建立的。

系统首先对设备的工艺任务进行描述,根据工艺任务完成的内容,对需要考核的质量指标、工艺标准进行建模,将质量指标、工艺标准转化为具体的工艺参数设定值和设定范围;然后,系统将针对具体的工艺参数要求对各个控制环节需要的控制器件、检测器件进行分类和建模,完成质量标准、工艺标准→工艺参数→控制器件的统一建模过程;最后系统针对质量问题的描述进行建模,将质量问题描述转化为具体的数值信息,便于分析和考核生产过程的质量状况。

3、过程数据模型根据制丝线生产组织方式特性、制丝工艺流程形式和制丝线过程质量管理的业务需求建立了面向制丝线过程质量管理的过程数据模型,其模型结构如图2 所示。

4、过程质量分析评价方法统计过程控制(SPC)提供了一系列的统计分析方法和相应的分析控制图用于对加工过程中的各个工序进行监控,从而达到改进与保证产品质量的目的。

在制丝过程质量管理系统中我们将以SPC 的统计分析方法为基础,结合前述的过程数据模型的特性建立面向制丝线的过程质量分析评价方法。

基本的分析评价方法如图 3 所示。

5、关键设备工艺数据分析5.1 CPK 实时计算过程能力指数(Complex ProcessCapability Index,CPK)反映设备生产能力强弱,是衡量过程加工内帐一致性的、最稳态下的最小波动。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

卷烟制丝生产线干头干尾控制技术研究

摘要:在实际生产中通过长期摸索和观察,对出现的各种问题和矛盾进行全面的

综合分析,并针对逆流式滚筒烘丝机干头干尾问题进行了探讨和大胆尝试,总结了

一套切合实际,可控性强的自动控制方法,取得了好的效果.

关键词:卷烟制丝;生产线;干头干尾;控制技术

一、松散回潮干头干尾控制技术研究

前期调研发现,松散回潮生产时料头水分是逐步增大的,而料尾的水分是逐

步减小的。

经现场用秒表测试,水分由5%到17.5%的干头过料时间在3.5分钟左右,干尾过料时间为2分钟左右。

这部分水分不合格的物料在后续加工过程中容

易造碎,且影响整批烟的加料质量稳定性。

1、目前干头干尾的控制程序及原因分析

松散回潮采用PLC对经过松散回潮的物料进行水分控制。

从松散回潮前的电

子秤到滚筒入口处有一个筛分振槽,物料的通过时间为50秒,系统采用堆栈,

将电子秤采集的物料流量延时50秒后计算加水量进行加水。

物料在生产过程中,PLC控制系统还会根据出口水分的实际大小对加水量进

行微调,即当出口水分大于设定水分一定值是适当降低加水量,当出口水分小于

设定水分一定值是适当增加加水量。

正常情况下,入口和出口水分仪误差较小时,后馈微调的加水量很小,一般不超过正常加水量的10%。

料头料尾时,由于物料量小,PLC控制系统计算的加水量K比流量正常时的小,造成滚筒内的含湿量也比正常时小,物料通过滚筒时,吸收的水分会减少,

最终造成干头干尾。

2、改进措施

经过分析,要想减少干头干尾的产生,必须在料头料尾增加加水量,使滚筒

内的含湿量始终保持在一个稳定的范围内。

因此调整料头料尾程序,在料头料尾(松散回潮前的电子秤到滚筒入口)时,在程序记录实际物料量的基础上增加一

个模拟流量⊿F,设定物料来料流量F,采集的来料水分R,出口水分设定P,计

算出瞬时加水量K。

加水量:K=F(P-R)/(1-P)这样PLC控制系统会在原有的基

础上增加一个加水量⊿K= ⊿F(P-R)/(1-P)。

3、效果分析

按照修改后的程序,我们进行了增加模拟水试验,当料头秤开始有流量时,

程序自动增加一个模拟流量⊿F,时间持续50秒,即当物料正常进入滚筒时,取

消增加的模拟流量,恢复正常控制程序;当料尾秤流量降低时,程序自动增加一

个模拟流量⊿F,时间持续50秒,记录干头干尾。

料头料尾增加模拟加水量试验记录表

通过逐渐增加模拟流量,干头干尾量逐渐降低,最终确定设定流量为8300kg/h时,料头

料尾增加模拟流量2000kg/h时,松散回潮干头干尾基本消失。

在制丝数采系统上截取的黄金叶(硬帝豪)松散回潮料尾出口最后10分钟的水分趋势抓

拍图。

经改进后松散回潮料尾基本没有干物料,现场用秒表测试料尾没有水分小于17.5%的

物料。

二、薄板烘丝机干头干尾控制技术研究

1、目的

通过编制薄板烘丝机干头干尾控制程序,减少干头干尾量。

2、现状分析

经现场测试薄板烘丝机料头料尾水分小于10%的叶丝分别为5.2kg和30.8kg,干尾量明显大于干头量,并且超过批次干头干尾量不超过0.6%(30kg)的要求,需要对干尾进行改进。

烘丝的工艺原理是通过薄板温度和循环热风对叶丝进行加热,排出的水蒸汽由排潮系统排出,从而达到叶丝干燥的目的。

目前干尾的主要控制措施是通过高速倒料提高叶丝在滚筒内的通过速度,减少物料受热时间;另外在高速倒料的同时关闭蒸汽阀门,降低薄板温度。

3、改进措施及效果分析

(1)提前高速倒料时间,加快料尾物料通过速度,目前料尾时滚筒进料结束2分20

秒后启动高速倒料,滚筒电机频率由24Hz提高到45Hz。

表30是试验参数及试验的结果。

随着高速倒料时间提前,干尾量有所降低,但出口烟丝水分有冲高现象。

所以提前高速倒料时间降低干尾量的同时不能保证烟丝水分的稳定性。

料尾提前高速倒料时间试验结果

三、干头干尾控制技术研究小结

1、松散回潮通过编制干头干尾控制程序干头干尾过料时间5.5分钟减少为0.5分钟。

干头干尾问题得到解决。

2、薄板烘丝机料尾过料时通过降低热风温度、热风风量和排潮风门开度,干尾量明显减少,烘丝机干尾量由30.2kg降低到15.2kg。