注塑手册

注塑模具使用手册

注塑模具使用手册注塑模具使用手册一、介绍本文档旨在提供注塑模具的使用手册,包括模具的结构、操作指南、维护保养等内容,以便用户正确使用和保养注塑模具,延长其使用寿命,并确保产品质量。

二、模具结构1.模具总体结构a.模具外形和尺寸b.模具材质和硬度c.模腔布局和数量d.定位系统和导向装置2.模具零部件a.模腔和模座b.滑块和顶出装置c.冷却系统d.装配和拆卸装置e.注塑系统和顶针三、模具操作指南1.操作前准备a.检查模具状态和表面是否清洁b.检查模具温度和冷却系统c.检查注塑机的设定参数d.准备原料和颜色2.模具安装和调试a.将模具安装到注塑机上并进行固定b.调整模具的开口行程和闭合力c.调整模具的顶出装置和滑块位置d.进行空射试模和调整模具温度3.模具生产操作a.注塑机的启动和设定参数b.检查注塑过程中的压力和温度c.检查产品的质量和色差d.维护并调整模具温度和冷却系统e.更换模具和清洁模具表面四、模具维护保养1.模具保养计划a.定期检查模具的状态和表面是否清洁b.定期润滑模具的移动部件c.定期清洗冷却系统和更换防冻液d.定期校准模具的尺寸和位置2.模具故障排除a.检查注塑过程中的异常现象和问题b.检查模具的磨损和损坏情况c.检查注塑机的故障和设定参数d.进行必要的模具修复和更换零部件附件:本文档涉及的附件包括模具结构图、模具零部件清单、模具维护记录表等。

法律名词及注释:1.注塑模具:用于注塑工艺的模具,用于制造塑料或其他材料的成型产品。

2.模腔:注塑模具中的成型空间,用来形成产品的外形。

3.滑块:注塑模具中的可移动零件,用于开启或关闭模具的空腔。

4.顶出装置:注塑模具中的装置,用于将成型的产品从模腔中顶出。

5.冷却系统:注塑模具中的冷却装置,用于控制模具温度和加快产品冷却。

注塑成型产品标准手册

3.1 注塑成型技术........................................................................................................................ 4 3.2 模具的基本知识及模具对注塑成型的影响 ............................................................................. 5

文件名称:成形产品标准手册

文件编号:QA-002

版次:A

成型产品标准手册

Molding Standard Manual

===============================================================

文 件 編 號 : QA0002

注塑技术手册(23个表格,塑胶厂必备)(XLS)

收縮率(%) (1.5~) (0.3) (1.5~) (1.5~) (0.8~) (0.4) (0.6) (0.4) (0.4) (1.0~) (1.8~) (0.4~) (0.6) (0.6) (0.3) (1.7) (0.7) (1.1) (0.8) (1.1) (0.6)

1.因各機台規格間差異較大,本表數值僅做參考; 2.本表各項數值,均系依不含任何填充材時為基準.

(資料來源):射出成型實務

審核:闕伍生

制表:劉麗

(資料來源):射出成型實務

射出成型制程參數設定參考表

收縮率(%) (1.5~) (0.3) (1.5~) (1.5~) (0.8~) (0.4) (0.6) (0.4) (0.4) (1.0~) (1.8~) (0.4~) (0.6) (0.6) (0.3) (1.7) (0.7) (1.1) (0.8) (1.1) (0.6) 料別 PVC(S) PVC(H) LOPE HDPE PP PS ABS AS PMMA EVA POM PA MPPO PC PET PBT PSU PPS PES PEEK ABS/PC 烘料溫度(℃) 烘料時間(HR) 適當模溫(℃) 可塑化料溫(℃) 密度(g/cm2) 60~70 60~70↑ 70~80 70~100 70~90 70~80 80~100 80~100 80~90 40~60 80~ 70~ 70~100 120~ 130~ 130~ 160~ 130~ 180~ 150~ 100~ 1~2 1~2 1~2 1~2 1~2 1~2 40~80 2~ 3~ 1~ 2~ 4~ 2~4 2~4 4~ 3~4 3~ 1~3 3~ 3~ 2~ 50~70 50~70 20~50 20~70 20~50 20~70 180~260 40~70 50~90 20~55 40~120 40~ 60~120 80~100 60~100 60~90 120~160 120~160 140~180 130~170 60~90 140~180 150~180 160~240 200~280 200~300 180~260 180~260 210~260 180~250 130~150 185~230 260~290 220~300 270~310 250~280 230~260 320~360 290~330 340~390 350~400 240~270 (1.40) (0.92) (0.96) (0.90) (1.05) (1.05) (1.07) (1.19) (0.93) (1.40) (1.04~) (1.06) (1.20) (1.33) (1.30) (1.25) (1.35) (1.37) (1.30) (1.18) 收縮率(%) (1.5~) (0.3) (1.5~) (1.5~) (0.8~) (0.4) (0.6) (0.4) (0.4) (1.0~) (1.8~) (0.4~) (0.6) (0.6) (0.3) (1.7) (0.7) (1.1) (0.8) (1.1) (0.6)

注塑模具标准件手册

注塑模具标准件手册注塑模具是一种广泛应用于工业制造中的模具,它们通常由许多标准件组成。

这些标准件在模具设计和制造中起着至关重要的作用,因此我们有必要对注塑模具标准件进行深入了解和学习。

本手册将为您介绍注塑模具标准件的相关知识,帮助您更好地应用和制造注塑模具。

首先,让我们来了解一下注塑模具标准件的种类和作用。

注塑模具标准件包括导柱、导套、弹簧、螺丝等,它们在模具中起着定位、导向、支撑、传动等作用。

这些标准件的选用和安装对模具的精度和寿命有着重要影响,因此在模具设计和制造中需要格外注意。

其次,我们将详细介绍注塑模具标准件的选用原则和注意事项。

在选用标准件时,需要根据模具的具体要求和工作环境进行合理选择,以确保模具的稳定性和可靠性。

同时,在标准件的安装和使用过程中,需要注意维护保养,及时更换损坏的标准件,以保证模具的正常运行和延长使用寿命。

接下来,我们将介绍注塑模具标准件的常见故障和解决方法。

在模具使用过程中,标准件可能会出现磨损、断裂、变形等故障,这将直接影响到模具的工作效率和产品质量。

因此,我们需要及时发现并解决这些故障,以保证模具的正常运行。

在解决故障时,需要根据具体情况采取相应的修复措施,以确保模具的正常使用。

最后,我们将介绍注塑模具标准件的设计和制造技术。

在模具设计和制造过程中,需要充分考虑标准件的选用和安装,以确保模具的性能和质量。

同时,需要结合实际情况,采用合理的加工工艺和工艺装备,以提高标准件的加工精度和表面质量。

通过合理的设计和制造,可以提高模具的使用寿命和生产效率。

总之,注塑模具标准件是注塑模具中不可或缺的重要组成部分,它们直接影响着模具的性能和质量。

通过本手册的学习,相信您对注塑模具标准件有了更深入的了解,能够更好地应用和制造注塑模具。

希望本手册能够对您有所帮助,谢谢阅读!。

注塑作业指导书

注塑作业指导书引言概述:注塑作业是一种常见的塑料加工方法,通过将熔化的塑料注入模具中形成所需的产品。

为了确保注塑作业的顺利进行,需要遵循一定的操作规范和注意事项。

本文将详细介绍注塑作业的五个关键部份,包括模具准备、原料准备、注塑机操作、注塑过程控制和产品质量检验。

一、模具准备1.1 检查模具:在开始注塑作业之前,首先要检查模具的完整性和可用性。

检查模具是否有损坏、磨损或者变形等问题,确保模具能够正常使用。

1.2 清洁模具:使用专用的模具清洁剂清洁模具表面,去除油污和灰尘等杂质。

确保模具表面干净,以免影响产品的质量和外观。

1.3 上模具脱模剂:在注塑作业之前,需要在模具表面涂抹一层脱模剂,以便产品易于脱模。

选择适合的脱模剂,并确保均匀涂抹在模具表面。

二、原料准备2.1 选择合适的原料:根据产品的要求和特性,选择适合的塑料原料。

了解不同塑料材料的特性和加工要求,确保选择的原料能够满足产品的需求。

2.2 熔化原料:将原料切割成适当的大小,然后放入注塑机的料斗中。

根据原料的种类和特性,设置合适的熔化温度和熔化时间,确保原料彻底熔化。

2.3 混合原料:如果需要使用多种原料进行混合,需要按照一定的配比将原料混合均匀。

可以使用专用的搅拌机或者混合机进行混合,确保原料的均匀性。

三、注塑机操作3.1 打开注塑机:按照注塑机的操作手册,正确打开注塑机的开关,并进行相应的预热和调试工作。

确保注塑机处于正常工作状态。

3.2 设置注塑参数:根据产品的要求,设置合适的注塑参数,包括注射速度、注射压力、保压时间等。

根据不同的产品和原料,调整注塑参数以获得最佳的注塑效果。

3.3 进行注塑操作:将熔化好的塑料原料注入注塑机的注射缸中,然后通过注射缸将塑料原料注入模具中。

根据产品的要求,控制注塑机的注塑过程,确保产品的尺寸和质量符合要求。

四、注塑过程控制4.1 控制注塑时间:根据产品的要求,控制注塑时间以控制产品的尺寸和外观。

过长或者过短的注塑时间都可能导致产品的质量问题。

注塑加工工艺手册

注塑加工工艺手册目录1、生产准备1. 1 注塑原材料领用1. 2 注塑原材料干燥1. 3 清洗、换料1. 4 模具准备2、注射机选择2. 1 螺杆直径、注塑重量和计量行程的确定2. 2 合理有效的计量行程2. 3 锁模力的确定2. 4 螺杆几何尺寸2. 5 喷嘴2. 6 如何预防部件磨损3、工艺参数3. 1 注塑工艺参数表3. 2 模具的温度控制3.3 熔体温度传感器3. 4 注射压力和保压压力、注射速度3. 5 螺杆转速、背压3. 6 冷却时间3. 7 机器设定值的优化和生产监测4、废料回收及再生5、制品缺陷排除的措施1注塑生产准备1. 1注塑原材料领用必须按所生产产品图纸中材料要求领料。

1. 2注塑原材料干燥如果塑料熔体中的含湿量过高,将导致制品表面缺陷(银丝)和制品内在性能的下降(水解)。

因为大多数塑料都采用非防潮的包装、原料在存放和运输过程中会从空气中吸水、所以这些塑料在加工前必须进行干燥处理。

通常干燥器有以下几种:1、循环干燥器(50%新鲜空气),2、新鲜空气干燥器(高速干燥器),3、去湿干燥器。

干燥工艺数据见注塑工艺参数表,注塑工艺参数表中工艺数据只适用于在室温条件下存放的原料。

而且还假定干燥设备处于正常状态下,并且已经遵循了注塑工艺参数表中的干燥温度和时间。

除了加工前干燥原料的方法外,也可以在料筒中熔化原料时将水分排除,这需要采用“排气螺杆”。

相比对原料颗粒进行干燥的方法,采用排气螺杆方法具有技术、结构和成本方面上的优势、但同时也不可避免存在一些限制和缺点。

这种去湿方法只适合于那些主要加工深颜色原料的生产和很少换料的加工生产中。

1. 3清洗、换料换料时注意:(1)排空料筒内的熔料;(2)用新料或新料与特殊清洁料的混合物清洁料筒;1)如果可能、原料颜色的更换尽量由浅到深;(2)特殊情况下、清洗塑化部件(请看下面的“清洁操作”)。

生产中断注意(较长时间的中断和周末停机):(1)排空料筒内的熔料;(2)将螺杆移至最前位;(3)关掉机器加热系统;(4)PC、PEI等可以将料筒加热器设定160~180℃、并且保持连续加热状态、保持料斗的加热;结束生产注意:(1)采用一种合适的高粘度塑料清洁塑化料筒:(PE、PP、PMMA、SAN、PS);(2)如需要,清洗塑化部件(请看下面的清洗操)。

注塑作业指导书

注塑作业指导书一、任务描述本文档旨在为注塑作业提供详细的指导和操作规范,确保注塑作业的安全、高效进行。

以下将分别介绍注塑作业的准备工作、操作流程、注意事项和常见问题解决方法。

二、准备工作1. 安全措施:在进行注塑作业前,必须确保工作环境安全。

检查注塑机设备是否正常运行,确认紧急停机按钮和安全防护装置是否完好。

操作人员应穿戴好防护设备,如手套、护目镜和防护服。

2. 原材料准备:检查注塑原材料的质量和数量,确保符合生产要求。

根据产品要求,准备好所需的塑料颗粒、添加剂和颜料等。

3. 模具准备:检查注塑模具的完整性和清洁度,确保没有损坏和污染。

安装好模具,并进行调试,确保模具的正常运行。

4. 注塑机准备:检查注塑机的各项参数,如温度、压力和速度等。

根据产品要求,设置好注塑机的参数,并进行预热,确保注塑机处于最佳工作状态。

三、操作流程1. 开机准备:按照注塑机的操作手册,正确打开注塑机电源,并进行预热。

确认注塑机的温度和压力达到设定值后,方可进行下一步操作。

2. 原料投料:将准备好的塑料颗粒放入注塑机的料斗中,注意控制投料的速度和数量,以避免过量或者不足。

3. 模具安装:将准备好的模具安装在注塑机上,并进行固定和调整,确保模具的位置准确和稳定。

4. 注塑操作:根据产品要求,设置注塑机的参数,如温度、压力和速度等。

启动注塑机,开始注塑作业。

在注塑过程中,要注意观察注塑机的运行状态,确保注塑过程顺利进行。

5. 冷却和脱模:注塑完成后,等待塑料冷却至适当温度,然后进行脱模操作。

注意脱模时的力度和角度,避免损坏产品或者模具。

6. 检验和修整:将注塑得到的产品进行检验,确保产品质量符合要求。

如有需要,进行修整和抛光等后续处理。

7. 关机和清洁:注塑作业结束后,关闭注塑机电源,并进行清洁工作。

清理注塑机、模具和周围环境,确保整洁和安全。

四、注意事项1. 安全第一:在注塑作业过程中,操作人员必须严格遵守安全规定,确保自身和他人的安全。

注塑模具设计手册 345【精选】

Company LOGO

• 3) 扇形浇口

高等学校应用型特色w规ww.c划omp教any材.com

Company LOGO

4) 平缝浇口 5) 环形浇口 6) 盘形浇口

高等学校应用型特色w规ww.c划omp教any材.com

Company LOGO

轮廓处。

高等学校应用型特色w规ww.c划omp教any材.com

Company LOGO

6.1.2 浇注系统的组成及其设计原则 • 1. 浇注系统的组成

高等学校应用型特色w规ww.c划omp教any材.com

Company LOGO

2. 浇注系统设计原则

高等学校应用型特色w规ww.c划omp教any材.com

此种说法是否正确?为什么? • 3. 浇口可分为直接浇口和侧浇口两种。此种说法是

否正确?为什么?

高等学校应用型特色w规ww.c划omp教any材.com

7) 轮辐浇口 8) 爪形浇口

高等学校应用型特色w规ww.c划omp教any材.com

Company LOGO

9) 点浇口 10) 潜伏浇口 11) 护耳浇口(又称分接式浇口、调整片式浇口)

高等学校应用型特色w规ww.c划omp教any材.com

Company LOGO

2. 浇口位置的选择

高等学校应用型特色w规ww.c划omp教any材.com

Company LOGO

6.2 浇注系统的平衡

6.2.1 相同塑件多型腔模具的浇口平衡 6.2.2 不同塑件多型腔模具的浇口平衡

高等学校应用型特色w规ww.c划omp教any材.com

Company LOGO

注塑厂质量手册

注塑厂质量手册1. 前言本手册旨在规范我公司注塑生产过程中的质量管理,以确保生产出的产品符合客户要求,并开展持续改进和创新。

2. 质量方针我公司的质量方针为“以客户为中心,追求卓越,精益求精,不断创新,持续改进,提高顾客满意度”。

3. 组织结构和职责我公司设有质量保证部门,其职责如下:•确保所有生产工艺符合客户需求和技术要求;•加强质量控制和管理,确保生产一次性合格品率达到100%;•对生产过程进行质量监管,倡导以质量效益为核心,推动企业技术创新和不断提高质量水平。

4. 质量控制过程4.1 生产准备在生产前,我公司将进行如下准备工作:1.检查生产用的原材料是否符合规定的质量标准和要求;2.确保设备正常运行并符合要求,且生产环境整洁、温度适宜;3.检查员工的培训和操作技能,确保员工熟悉生产工艺和操作流程。

4.2 生产过程1.材料搅拌:在生产过程中,每一批材料都必须进行搅拌,确保材料充分混合。

2.注塑成型:在成型过程中,需注意以下几点:–严格控制注塑温度与时间,以保证产品成型的精度和表面质量;–注塑出的零部件应进行清晰的标记,需要注意零件的自然收缩率以确定模具缩小的尺寸。

4.3 检验验收在生产成型后,需要对产品进行全面的检查、测试和验收:1.外观检查:检查商品表面和组成结构是否完整,有无缺陷;2.功能测试:对功能要求严格的产品进行测试,以验证产品的合格性;3.期望尺寸和材料检验:对产品的期望尺寸和材料检验进行复核,以确保符合客户要求。

5. 建立质量档案公司针对生产的每个批次产品建立相应的质量档案,并做好档案管理工作。

6. 术语定义质量保证:对产品和服务质量进行全面管理和控制,以实现产品和服务的高标准、优质量。

卓越:通过不断改进和创新提高产品质量和服务水平。

精益求精:在现有基础上不断精益求精,不断提高生产效益。

持续改进:不断改进和完善管理体系,以适应不断变化的市场需求。

客户满意度:客户在产品和服务使用中的满意度和信任度。

注塑成型实用手册

注塑成型实用手册

《注塑成型实用手册》是一本介绍注塑成型工艺的实用指南。

该手册主要内容包括注塑成型的基本原理、设备和工艺参数的选择、模具设计和制造、材料选择和加工、注塑工艺中常见问题的解决方法等方面的知识。

该手册旨在帮助读者了解注塑成型的基本原理和流程,了解不同材料的特性和加工要求,以及掌握解决注塑过程中常见问题的技巧和方法。

通过学习《注塑成型实用手册》,读者可以提高注塑成型的工艺水平,提高产品质量,降低生产成本。

该手册内容生动详实,图文并茂,便于理解和操作。

同时,手册还包括案例分析和实践操作指导,有助于读者从实践中提高技能和解决问题的能力。

总体而言,《注塑成型实用手册》是一本对注塑成型工艺感兴趣的人士,尤其是相关从业人员的实用指南,对于增加专业知识、提高技能水平和解决实际问题都有很大的帮助。

注塑机手册

注塑机手册1. 简介注塑机是一种用于注射或喷射熔融的塑料材料进入模具中,从而将其冷却后形成所需塑料制品的设备。

本手册旨在向用户提供关于注塑机的基本知识、操作指南和安全操作规程。

2. 注塑机的工作原理注塑机主要由注射系统、熔融系统、冷却系统和控制系统组成。

下面是注塑机的工作流程:1.加料:将塑料原料通过进料口加入熔融系统中。

2.熔融:将塑料原料加热至熔融状态,形成熔融的塑料物料。

3.注射:使用注射系统将熔融的塑料物料注入到模具中。

4.冷却:在模具中冷却塑料物料,使其固化成型。

5.射出:通过活塞射出机械将成型的塑料制品排出。

3. 操作指南3.1 准备工作在操作注塑机之前,需要进行以下准备工作:1.检查注塑机的各个部件是否完好,如有损坏或故障应及时修复。

2.检查供电是否正常,并确保电源符合注塑机的要求。

3.检查熔融系统和冷却系统的供料是否充足。

3.2 操作步骤按照以下步骤操作注塑机:1.打开注塑机的电源开关,并将控制面板调至待机状态。

2.将模具固定在注塑机上,并调整模具的位置和压力。

3.打开熔融系统和冷却系统的供料开关,并调整温度和压力。

4.将要加工的塑料原料加入熔融系统中,注意控制加料的速度和数量。

5.调整注射速度和压力,并选择合适的注射时间。

6.观察注塑机的工作状态,如有异常情况应立即停止操作并检查原因。

7.注塑过程结束后,关闭熔融系统和冷却系统的供料开关。

8.将成型的塑料制品从模具中取出,并进行必要的后续处理。

4. 安全操作规程使用注塑机时,应遵循以下安全操作规程:1.严禁在操作注塑机时穿插手、指或其他物体进入机器内部。

2.在操作过程中,应保持机器周围清洁整齐,防止杂物干扰操作。

3.在操作注塑机时,应戴上合适的防护用品,如手套、护目镜等。

4.在调整模具位置和压力时,应注意安全距离,以防止意外夹伤。

5.如发现注塑机有异常情况或故障,应立即停止操作并联系维修人员。

6.在进行机器保养和清洁时,应先切断电源,确保操作安全。

塑胶产品注塑成型工程验证手册基础

1.>模具设计 a.在预期的结合线位置,设置排气槽(AIR VENT),若该处无法在分模面上设 置排气,则可以利用附近的顶出梢或行位等设置; b.适当的选择浇口位置,在决定浇口位置前,就必须预测可能的结合线位置、 排气槽设置的可能性以及结合线对外观和强度的影响; c.增加浇口数量,可以降低塑料的L/t比,减轻结合线深度,改变结合线位置 及强度,但是会增加结合线的数量; d.在结合线区域加一溢料槽,成型后再予去除;(如图一) e.优化排气槽设计(数量、位置、深度、通道)清洁排气槽;(如图二、三) f. 在结合线位置增加热媒。

图一

图二

图三

图四

2.相关对策

1.>成品设计 在设计产品时,尽可能避免所设计的成品在成型时容易产生热集中的现象, 如合理的肉厚比(肋厚/基本壁厚比)及补强肋,突柱不可过分密集,壁厚 的差异不可太大或壁厚突然的转换等。如图所示正确设计:

1.非结晶性塑胶: t≤0.6 T;2.结晶性塑胶: t ≤0.5T;3.拔模角d =0.5˚~1.5˚;4.H<5T (2.5~3T); 5.R=0.25~0.4T

2.相关对策

四.毛边、披锋、飞边(Flash)

2.>模具设计 a. 避免不必要的复杂分型面; b. 当成品面为镜面且与靠破或插破面在同一面上时,设计 要注意预留抛光量; c. 避免出现棱线或点封胶的设计; d. 排气合理性,对NCVM或高光产品,一级面不开排气; e. 模具冷却系统设置均匀,避免模具局部高温; f. 设计时要考量射压和保压对模板的影响,要选用合适厚度 的模板且注意支撑柱的排布; g. 浇口位置要合理,在注塑充填时,模腔内的压力能够符合 力矩平衡原则; h. 对运动件易出毛边的部位,设计时要考量毛边对后续制程 的影响,调整毛边可能出现的方向; i. 模具选用钢材硬度要合适,必要时需对关键零件镀层处理。

注塑机安全操作手册(完整版)

注塑机安全操作手册(完整版)1. 引言本安全操作手册适用于注塑机的操作人员。

它旨在提供关于注塑机的安全操作指南,以确保操作人员的人身安全和设备的正常运行。

2. 注塑机安全操作规程2.1 操作前的准备- 在操作注塑机之前,操作人员应该穿戴适当的个人防护装备,包括安全帽、护目镜、耳塞、防护手套等。

- 确保注塑机和周围区域干净整洁,没有杂物和障碍物。

- 检查注塑机的电源和接地线是否正常,确保电气设备的安全。

2.2 注塑机的操作- 操作人员在打开注塑机之前,必须熟悉注塑机的各部分和控制面板的功能,并按照正确的操作顺序进行操作。

- 在操作注塑机时,要保持专注和集中注意力,避免分心或疲劳操作。

- 打开注塑机前,要确保操作区域内没有其他人员,以防止伤害发生。

2.3 紧急情况处理- 如果发生紧急情况,操作人员应立即停止注塑机的操作,并按照紧急情况处理程序进行相应的处理。

- 注塑机应配备紧急停机按钮和灭火器,以便在紧急情况下及时控制局势。

2.4 维护和保养- 定期检查注塑机的各部分是否正常工作,包括润滑系统、冷却系统、电气系统等。

- 清洁注塑机和周围区域,确保工作环境清洁整洁。

2.5 机器关闭- 在操作结束后,及时关闭注塑机的电源,并将所有控制面板和开关恢复到初始位置。

- 清理操作区域,确保没有遗留物。

3. 注塑机安全操作的注意事项- 在操作注塑机时,遵循操作手册中的指导和要求。

- 不要将手部或其他身体部位靠近运动部分,以免发生伤害。

- 不要使用损坏的或磨损的工具和设备。

- 不要在注塑机的运行过程中进行维修和保养工作。

以上是本安全操作手册的基本内容,操作人员应严格遵守上述规程和注意事项,确保注塑机的安全操作和正常运行。

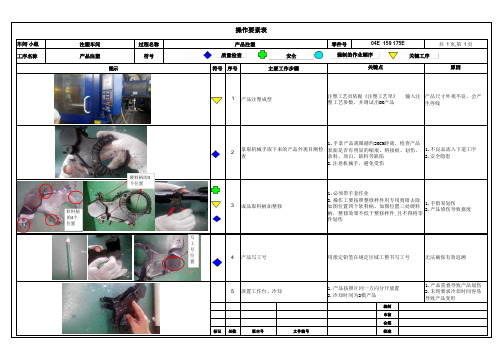

产品注塑生产作业指导书(SOP)

/

04E 159 175E 共 1 页,第 1 页

1

产品注塑成型

注塑工艺员依据《注塑工艺单》 输入注 塑工艺参数,并调试出OK 产品

产品尺寸外观不良,会产 生停线

2

拿取机械手取下来的产品外观目测检 查 1.手拿产品离眼睛约20CM 距离,检查产品

表面是否有明显的缩痕、熔接痕、划伤、 杂料、顶白、缺料等缺陷 2.注意机械手,避免受伤

1.不良品流入下道工序

2.安全隐患

3

成品取料柄加整修

1.必须带手套作业

2.操作工要按照整修样件用专用剪钳去除

如图位置四个软料柄、如图位置三处硬料

柄,整修效果不低于整修样件,且不得将零 件划伤

1.手指易划伤

2.产品修伤导致报废

4

产品写工号

用指定铅笔在规定区域工整书写工号

无法确保有效追溯

5

放置工作台、冷却

1.产品按照片同一方向分开放置

2.冷却时间为2模产品

1.产品重叠导致产品划伤

2.未到要求冷却时间容易 导致产品变形

写 工 号 位 置

个位置

软料柄 的4个 位置

硬料柄的3。

IATF16949-2016体系管理质量手册(注塑行业)

质量手册(根据IATF 16949:2016标准制定)受控状态:分发编号:使用部门:2022 年4月14日发布2022 年4 月14日实施前言本质量手册依据IATF16949:2016编制,本手册发布日期即为生效日期,按生效日期开始执行。

本质量手册引用ISO9001:2015所规定的概念和术语的定义。

本手册由文控中心负责组织制定、修订、换版及解释协调。

本手册由公司总经理批准发布。

本手册的管理按《文件管理程序》实施本手册的附件是手册的附录本手册由总经办归口管理。

颁布令XX注塑模具有限公司(以下简称本公司)的《质量手册》根据《IATF16949:2016质量管理体系汽车生产件及相关服务件组织应用ISO9001:2015的特别要求》以及本公司的实际情况编制,并符合满足国家的有关法律、法规和各项政策的规定。

本公司全体员工必须严格执行本《质量手册》和其它质量管理体系文件的规定,确保质量管理体系、质量、技术和成本的持续改进。

并负有以下责任:①积极参与质量管理体系的各项活动,在自己的工作中贯彻质量方针,为实现公司的质量目标,持续改进质量管理体系的有效性以及产品质量、过程能力和过程绩效而努力;②以顾客为关注点,满足顾客要求,提高顾客满意,超越顾客期望;③严格执行体系文件,防止一切与质量管理体系要求不一致的情况发生;④本公司鼓励并支持员工的创新精神,员工发现的有关质量管理体系的任何改进机会和其它问题,应及时通过规定的渠道向公司提出;为了确保按照IATF16949:2016的要求建立、实施、维护并持续改进质量管理体系,各部门负责人必须按照IATF16949:2016和本手册的要求进行工作,担负起本部门内的推行、指导及监管的职责将本公司质量管理水平提高到一个新的高度。

本《质量手册》从2017年01月18日起正式实施。

总经理:2022年4月14日质量方针和质量目标质量方针质量第一,科学发展,技术创新,诚信守约诠释:质量是企业生存的永恒主题,通过科学发展并不断的技术创新和持续改进产品质量,使我们的管理水平和产品质量不断提高,并严格遵守诚信经营、守约守法的经营理念,以高水平的产品质量和服务来维持和促进企业的生存和发展,并满足更多客户的要求。

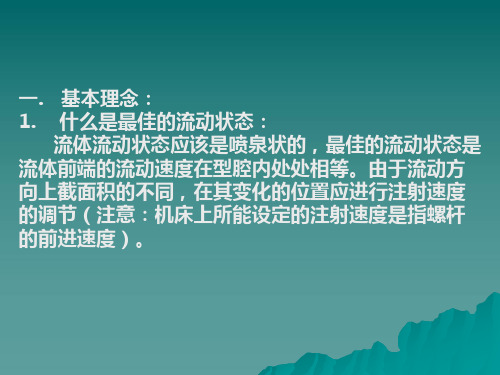

工艺注塑手册

流体流动状态应该是喷泉状的,最佳的流动状态是 流体前端的流动速度在型腔内处处相等。由于流动方 向上截面积的不同,在其变化的位置应进行注射速度 的调节(注意:机床上所能设定的注射速度是指螺杆 的前进速度)。

2.什么是最佳的压力,温度分布状态: 最佳的压力和温度分布状态是压力和温度分布在型

2. 转压点: (1)怎么确定转压点:

一般来说,转压点是指在零保压压力的情况下把 产品打到95%满时,由注射到保压的切换点。

对于薄壁产品(如:扎带):一般打到产品的98 %.对于非平衡流道:一般为70%-80%,应视具体情 况而定。并建议采用慢-快-慢多级注射。 (2)转压点太高:产品充模不足,熔接痕,凹陷,尺 寸偏小等.

背压太低:塑化不均(特别对于含色母料),塑化 不实(从而造成产品气泡,焦斑等)

8. 回吸量: (1) 如何确定回吸量: 回吸量的确定(结合背压的确定)以不流涎为原则 (2)回吸量太大:气泡,焦斑, 料垫不稳. 回吸量太小: 流涎, 料垫不稳(由于止回阀关不住)

9. 锁模力: (1) 锁模力的确定:锁模力的大小取决于型腔投影 面积和注射压力的大小. (2) 锁模力太大:排气不畅(焦斑,充模不足), 模具变形.

结晶度越高:密度越高收缩越大光洁度越好强 度越高韧性变差

3. 粘度: (1)什么是粘度:

粘度是流体本身的一种性能,它的大小是流体流 动性能的一种衡量。数值越大,流体的流动性能越差。 (2)粘度的影响因素:

a.温度 b.剪切速度 c.压力

千万注意:往往粘度是三者共同作用的结果。不同的 材料对温度,剪切速度和压力的敏感程度是不同的, 并且在不同的注射速度下哪一个起主导作用也是不同 的,通常: (A)对温度敏感:PA;PC对剪切速度敏感:POM; PP;PE对压力敏感; ( B ) 在高速注射的情况下,剪切速度起主导作用(所以, 对于薄壁 产品或含薄壁部分的产品宜采用高速注射)。

注塑模具使用手册

模具使用手册USER’S MANUAL客户模号MOLD NO.产品名称PART NAME产品编号PART NO.模号MOLD NO.目录CONTENT一.模具资料(MOLD INFORMATION) (2)二.模具使用说明(OPERATION INSTRUCTION).................................3-9 三.模具维护保养(MAINTENANCE INSTRUCTION)........................10-12 四.注塑工艺参考卡(MOLDING TECHNIC SHEET)........................13-14 五.附件/备用清单(ACCESSORIES LIST) (15)六.模具检验单(QA INSPECTION REPORT)....................................16-17 七.用户意见反馈书(CLIENT‘S COMMENT AND SUGGESTION) (18)八.附件(ACCESSORIES)模具结构简图(MOLD STRUCTURE) (19)上模运水示意图(COOLING DIAGRAM OF CAVITY SIDE) (20)下模运水示意图(COOLING DIAGRAM OF CORE SIDE) (21)1一.模具资料MOLD INFORMATION模号胶料Mold no. Plastic material 每啤件数收缩率Number of cavity Shrinkage:每啤重量:上模钢材:Shot weight Cavity steel 水口流道重量:下模钢材Runner and sprue weight Core steel 模具尺寸:Mold dimension:width mm x height mm x thickness mm.模具重量 Mold weight : kg最少开模行程Minimum daylight:mm顶针板行程Ejector stroke:mm唧嘴偏左/偏右/中心Sprue offset:mm法兰直径Locating ring’s diameter:∅mm 高度Height:mm唧嘴球面半径和孔径Sprue bushing:Sphr mm ∅mm码模Mold mounting method:凸边宽度Flange width mm坑深Clamping slot depth mm x高height mm丝孔Screw holes∅x 中心距Distance between centers.mm吊模孔喉嘴配机型Eyebolt:Water connection: Suitable machine size:2THE OPERATION OF MOLD1.注塑机要求Injection Machine Spec注塑机Injection Machine机型(Type of Machine)TK啤机: 客户啤机:法兰直径Locating ring diaφ唧咀Sprue SR 唧咀孔SprueφSRφ炮咀伸入量Nozzle movement distance顶棍孔直径Ejector dia顶出行程Ejector stroke2. 模具的结构特点MOLD STRUCTURE流道类型Runner Method□冷流道Cold □热流道Hot热流道品牌Hot trademark□DME □YUDO □MoldMaster□HASCO 其它other:___________3THE OPERATION OF MOLD水口类型Gate Method□直接入水Direct□潜水Submarine gate□针点Pin point□侧水Side gate□封针Valve Gate□细水转侧Pin point transfer side gate模具类型Type of mold base□二板模2 plate (□倒装Reverse )□三板模3 plate模胚/钢材Mold base/Material上模板Cavity plate:____________下模板Core plate:_____________模胚品牌Mold base trademark□LKM □其他Other_______钢材/ 硬度Material / Hardness上模Cavity :___________/___________HRC下模Core :__________/___________HRC镶件Insert:___________/___________HRC行位Slide :___________/___________HRC4THE OPERATION OF MOLD倒扣处理Undercut Treatment□斜边Angle pin□气/油压Air / oil□弹前模Floating CAV.□斜顶Lifter顶出Ejector□圆顶针Ejector pin□扁顶针Blade ejector□司简Sleeve ejector□斜顶Lifter□直顶Ejector bar□推方Stripper bar□推板Stripper plate□推圈Stripper ring□气拍Air valve取产品方法Products Ejection□自动落下Gravity drop□手取Manual□机械手Auto matic eject取水口方法Runner ejection□自动落下Gravity drop□手取Manual□机械手Auto matic eject5THE OPERATION OF MOLD运水Cooling□水Water□温水Hot water□油Hot oil喉牙Thread standard英制BSP________美制NPT________顶针板复位方式Return Method□弹簧Spring□剑仔Early ejector□油压Hydraulic□强制Compel6THE OPERATION OF MOLD 3.模具的动作要点Mold action sequenceA. 开模;Mold openingB. 油唧抽CAVITY (上模);Slide extracted by hydraulic cylinder(cavity)C. 油唧抽哥CORE(下模);Slide extracted by hydraulic cylinder (core)D. 油唧回CAVITY (上模);Slide returned by hydraulic cylinder (cavity)E. 油唧回CORE (下模);Slide returns by hydraulic cylinder(core)F. 顶出(顶针顶出);Ejection (Ejector pin)G. 顶针回;Ejector pin return动作先后顺序sequence H. 热咀封针打开;Hot drop valve pin openingI. 热咀封针关闭;Hot drop valve pin closingJ. 合模Mold closingK. 射胶;InjectionM. 冷却;CoolingN. 入气;Gas InjectionL. 取件.Taking part7THE OPERATION OF MOLD开模动作注意Mold opening notice:1、□前模行位(油唧,气缸)需抽开到位后,才能开模;The cavity slide opened prior to the mold open;2、□前模()组行位,有动作先后次序的要求:先()抽开,后()抽开;最后()抽开;( )Cavity slides’action order: the first ( )open,then( )open;at last( )open;3、□此模分()次开模;开模次序见模具结构简图;Mold opening sequences were shown in the drawing of mold structure。

注塑机操作手册

更多搜索:射出成型A63-I500 NRTC射出成型机操作手册弘讯科技股份有限公司目录一.操作面板使用说明:1-1.萤幕键盘:1-2.资料设定的存储:二,画面说明2-1,开机步骤:2-2,操作画面说明:2-3,开关模资料设定:三,射出/储料/射退设定:3-1.射出/保压设定:3-1-2 射出/保压切换3-1-2 射出监测及上下限3-2.储料/冷却画面说明:四,脱模/座台/调模/吹气条件设定:4-1,脱模/座台/调模资料五,中子使用说明:六,其它条件及功能选择:七,温度设定八,自动警报使用说明:九.模具读取及存储十,参数10-1 参数110-2 参数210-3 参数3十一,归零资料画面十二,版本/日期/时间设定画面十三,输出入检测十四,系统压力检测画面十五,输出/输入检测分配十六,参数表十八,机械手装设使用说明附件一:一.操作面板使用说明:1-1.萤幕键盘:键盘使用注意事项:如果设定的数字超过最大值(例如:压力140 ,流量99),游标将停止在该栏内不动,请重新输入.解决方法:请按删除键,重新输入正确资料.1-2.资料设定的存储:料栏位输入数字正确,并且满格游标会自动索引到下一个资料栏位.二,输入资料后按输入键或方向键,选择下一设定栏位.三,输入完资料后按设定键储存资料,并且回到操作状态画面.四, 更换画面,将设定的资料存入暂存模组记忆体,以确保停电时,资料不会遗失.如需将暂存的模组资料存入其它模组时请在手动状态下,使用模组储存功能来完成.键盘作为使用者与机器沟通的界面,而机器运行状态显示于操作画面中.1-3,操作按键手动键: 此键具有多项功能,除了使自动状态恢复为手动尚可做警报清除及不正常状况之清除,本即是一个还原键.半自动键 : 按下此键时,机器处于自动循环,每一循环开始,均需开关安全门一次,才能继续下一个循环.电眼自动键 : 按下此键时,机器处于自动循环,唯每一个循环结束时,于4秒内检查成品是否有掉落通过检出电眼,若无,代表成品还留在模内;此时,机器停止警报动作.荧幕将显示"脱模失败".时间自动键 : 按下此键时,机器进入全自动循环,除非有警报发生,否则机器在循环结束后,即进行下一个循环.(此时检出电眼自动失效)注:凡由手动状态按下自动键转入自动操作时,均需开关安全门一次,确保模内无异物,才进行关模.调模使用:本键提供两项功能,按第一次为粗调模,荧幕显示由手动切换为粗调模,在此状态下,调模进退才能动作,同时为了方便及安全装设模具,此时操作开关模,射出,储料,射退,座台进退的压力速度均使用内设的低压慢速,运动中也不随着位置变化而变换压力速度,但开模,储料及射退会随位置到达而停止,因此在装设模具时,请务必使用粗调模.按第二此时为自动调模,在操作者将模具装好后,设定好开关模所需的压力,速度,位置等参数后,可使用自动调模,当安全门关上后,电脑会依所设定的关模高压自动的调整模厚,直至所设定的高压与实际压模压力一致才完成,当所有制听到警报一响,既是自动调模完成,可以准备下一步骤了.如要恢复手动,直接按下手动键即可,但注意于调模状态下是无法进入自动状态的,需恢复为手动才可以.1-4,操作模式按键开模键: 于手动状态下,按此键会依设定资料进行开模,若有设定中子动作,则会连锁进行设定的动作,手放开此键则开模停止.关模键: 于手动状态下关上安全门,按此键既会依设定资料进行关模,若有设定中子动作,则会连锁进行设定的动作,有设定机械手,则机械手须复归,托模在前会自动退回,放开此键则关模动作停止.射胶键: 于手动状态下,当温度开关"ON",料管温度已到达设定值,且预温时间已到,按此键则进行射出,中途会依所设定值而分段进入保压,最后为保压末段的压力及速度,放开此键则停止射出.倒索键: 射退启动条件与射出相同,当射出位置在射退终之前,按此键则做射退动作,手放开即停止.托模退: 当托模离开后退限位开关,按下此键则会将托模退回后退限位开关上.托模近: 托模近动作必须在开模终的位置上,且中子均已退回,托模次数有设定前进及后退限位开关正常,按此键,会按照托模次数作连续作动作.座台近: 于手动下,任何位置座近均可动作,可是当座近接触座近终时,会转换为慢速前进,以防止射嘴与模具的撞击,以便达到保护模具的效果.座台退: 于手动下,按此键,则进行座台退,接触座退终亦不停止,以方便使用者清洗料管或装设模具.熔胶键: 于手动状态下,储料启动条件与射出相同,当射出位置在储料终之前时,按下此键即放开,本键会自动保持至储料完成,若于中途要停止该动作,再按一次即可.自动清料: 操作者若欲清除料管中的残料时,按下此键根据储料页中设定的清料次数和储料时间做自动清料的动作.吹气: 吹气功能选用,于手动下按下公模吹气键,可于开关模的任何位置依设定的吹气时间进行吹气.润滑: 手动状态下按下此键,则可使润滑油泵浦打开.马达开: 于手动下,按此键则油泵浦马达运转,再按一次则油泵浦马达停止,自动时此键无效,状态显示画面会显示马达图形.电热开关: 于手动下按此键后,料管会开始送温,欲关掉电热仅再按一次即可(自动时此键无效),状态显示画面会显示电热图形.1-5,模具调整按键调模近: 当处于粗调模下,按下此键,刚开始时调模会往前进一个,此处可做为微动调模,则依手按的次数而决定调模前进的距离,若手按着不放于一秒钟后,调模一直往前进做长距离的调整,而当手放开时即停止.调模退: 动作方式同上,仅方向相反,此调模是往后退的,当退到极限开关处时,将会停止调退动作,以避免危险.中子A近中子A退: 中子A功能选用,于手动下按下近或退键,可于开关模的任何位置,依设定之压力速度时间等条件进行中子A进退.中子B近中子B退: 中子B功能选用,于手动下按下近或退键,可于开关模的任何位置,依设定之压力速度时间等条件进行中子B进退.二,画面说明2-1,开机步骤:打开机器电源,萤幕显示机器厂商资料,画面如下:此时请按数字键或画面选择键,进入操作画面,机械进入手动状态,等待下一动作.2-2,操作画面说明:注:如果想要把开模数归零,请在其它画面下于手动时选择开模数归零选择 1 键,再按下输入键即可.液晶的亮度可以在主画面时,由面板上下键来调节,按向上键液晶亮度变亮,按向下键亮度变暗,数据可以由主画面上的数值体现.2-3,开关模资料设定:按开关模键设定以下资料,请先按下调模使用(于粗调模状态下)…关模快速: 设定关模启始快速.关模低压: 设定关模低压段.关模高压: 设定关模高压段.开模#1慢: 开模的启始慢速.开模快速: 设定开模启始快速.开模#2慢: 开模的最终慢速.以下是位置设定参考:0.4mm为模具膨胀因素,以弥补冷热模时的差异.三,射出/储料/射退设定:3-1.射出/保压设定:请按射出键入以下画面介绍至此,举例说明;若想更改或检查射出等资料,请按下射出键择射出画面,设定游标便会显示于第一项资料中.例如:射出画面如下,若射出压力原为50kg/cm ,速度为50% ,欲提高为80kg/cm ,速度为90%. 射出画面出现后,可在射出一压力栏位内直接输入设定的数值80,输入数字后离开该栏位或再按输入键确认.此时按下右键同法设定射出一流量为90.(当资料栏位输入的数字已满并且正确,会自动跳到下一个资料栏位)3-1-1 .射出成型条件设定:3-1-2 射出/保压切换当射出开始时,同时射出计时也同时计算位置,依照原料之流动性不同,如果流动性较佳,则射出位置比计时先到达保压之切换点则射出完成进入保压,未到达的计时则不再计时直接进入保压,如果流动性较差,则计时完成而射出位置还未到达切换点,一样不等位置到达,直接进入保压.因此使用上须注意以下几点:1. 原料流动性较平均:可在测得保压点后,再射出时间加几秒,以使为补偿.2. 原料流动性较佳: 譬如混合次料,射出较不稳定以使用计时较佳,将保压切换点减小,以计时来控制.3. 原料流动性较差: 以位置来控制保压点较佳,将计时加长,使射出位置计时到达保压点. ※注:保压切换点即模内成型已达95%,射出位置已难再前进,数字变换很慢,必须变换压力使成品完全成型,该位置可在操作画面观察到,设定在射出三段终.3-1-2 射出监测及上下限当整个行程结束,在转为储料的一瞬间,该射出的最后停止位置,也就是残料的长度,是我们拿来判断该模成品是否良好的依据,称之为射出监测点,同时每模成品都有些许误差,为了给一个可容许的误差,我们以检监点为基准,设定了上限及下限,形成了一个范围,结束时未到达上限的,我们视为射出不足或料头阻塞,超过下限的,我们视为溢料或储料不足,如此在成品未开模前我们即可得知该模为良品,可作为事先之准备.下限(-50) 上限(+50)0 50 100 150射出监测点,在自动开始第10模时,电脑自动输入,可不必设定,至于上下限,可以以下列方式求得.例如:在成品已成型良好的状况下,连续记录20模的成品都是好的,我们取其中误差最大的两模做为上下限.3-2.储料/冷却画面说明:射出键按两次即进入射出第二页,为储料射退等资料冷却计时:冷却计时与储料同时计时,如果储料时间大于冷却计时的时候,无法在操作画面的动作显示部分看到冷却计时.储前冷却:射出完成之后先做冷却计时,再作储料动作,适合发泡材料时使用.射退模式:若设定为1,则射退的动作需等待冷却动作的完成之后才射退,若不选保持为原来的0,则为一般标准动作在储料之后动作.储料 #1:设定储料一次,压力,速度和终止位置.储料 #2:设定储料二次,压力,速度和终止位置.射退:射退可设定压力速度,其终止位置,若不用射退动作其终止位置设定与储料二终止位置相同.自动清料计数/计时:自动清料的功能为更换塑料时使用,计数是料管内的塑料作几次清料的射出,计时是螺杆旋转的计时(即落料计时).四,脱模/座台/调模/吹气条件设定:4-1,脱模/座台/调模资料按托模键可设定以下资料托模方式共有3种可以选择:0=停留:固定使用于半自动(即使按下全自动按键仍为半自动控制及显示),当托进到达前进限时停止,等待下一模开始时才后退.1=定次托:按设定次数做托模进和托模退动作,最后一次退回到托退终.2=震动脱:托进在前端做快速震动使成品脱落,震动距离通常由时间控制.托模次数:托模进退所需的次数.当次数设定为0时,脱模功能不使用.调模设定:调模的慢速是作为托模进,退启动的速度使用,一旦调模盘开始计数后,则转换为快速动作,至于计数电脑将自动计算,无须设定.座台设定:压力:设定座台前进后退的油压压力.速度:设定适合的座台活动速度,在座台快速前进直到到达终止位置,然后座台前进会转成慢速动作,直到慢速计时完成.(座台进的慢速动作其压力,流量,动作时间在参数内设定)公母模吹气:本机提供固定及活动模板吹气(选用),可做公模及母模分别吹气,以位置控制动作点,时间计时吹气延迟时间,若托模以完毕,须等待吹气完成,才能关模.利用此一功能可使用在需要吹气托模的模具上.延迟计时表示自开模动作开始后多久才吹气.即延时计时到达,吹气动作开始,吹气长短由计时栏控制.五,中子使用说明:本机电路附有标准A,B两组中子(含二组绞牙),使用前请先确模具的配备及方式如何,在设定功能选择.请按中子键进入以下画面:再按中子键一次进入中子B画面:模板位置:显示模板现在位置.中子即是抽心插心或抽芯插芯动作,也就是模具需于关模进程中,用油压缸将芯心插入模内以待射出,而在开模行程中将芯心抽出回复原状,此功能多半使用于成品需中空的模具.在自动状态中射出与中子是同时迫近以防中子因射出而收缩,所以中子与绞牙不可混用.绞牙是指成品需加工有牙纹的,配合油压马达做旋转的定位控制.但在选用以上功能时,请检查机器有无配属相关的油路开关,因为此功能乃非标准配备.中子设定:电脑最多提供三组中子控制,但须依您机器油路配备而定,每组中子皆可依您要求分开设定压力,速度,动作时间,动作位置.A组功能/控制: 使用第一组参数(功能)来选择动作模式,使用第二组参数(控制)来选择动作方式.B组功能/控制: 使用第一组参数(功能)来选择动作模式,使用第二组参数(控制)来选择动作方式.功能: 选择中子模式,是一般的抽心插心动作,选择绞牙模式是指成品需要加工有牙纹.控制: 若选用中子模式,可选用行程控制或时间控制,若选绞牙模式可选用行程控制,时间控制,计数控制.1.行程控制: 中子动作的移动利用行程开关来做终点位置确认,在生产周期中等待到达动作位置,中子将会动作到接触行程开关,若行程开关未接触到,那机器便会停止.2.时间控制: 利用设定时间来控制中子进退,在生产周期中,到达中子动作位置,若中子动作以时间设定,则中子动作不是利用行程开关控制而是时间,所以时间控制不会有行程开关的保护功能.3.计数控制: 利用设定旋转齿数来控制绞牙动作,使用此功能必须在绞牙转动的齿轮上加装感应开关来计算所旋转的齿数. 此方式来绞牙,其控制标准度比时间方式高,只有使用A组中子来做绞牙动作,其在关模终点有第二次绞牙退动作,且只有使用计数控制才有第二次绞牙退动作.六,其它条件及功能选择:按下其它键出现画面如下:再循环延迟:每一循环开始结束在关模之前的延迟时间.开模总数: 成品总计数设定,设定0为不使用.开模数到达后,机器会警报通知.开模数归零: 设为1时操作画面的开模数会清为0.开模装数: 成品单位数达到时,会立即显示报警提醒用户可装箱,报警提示一下机器非正常动作.关模快速: 关模差劲使用时可配合机械油路使锁模加快.开模座退: 座台活动设定可选择储料后或冷却后开模前座退.或是设定为0,在自动循环中不座退.安全门自动:若机器上有装设自动安全门系统,则此处须设定为1,否则手动安全门开关失效. 机械手:机台使机械手时请设定为1.畜压器:氦气辅助射出,机器若有此功能,请设定为1.七,温度设定按温度键可设定以下资料本机采模糊式(FUZZY)温度控制,当温度开关打开后,加温状态会显示在画面中状态栏位(现在温度的左侧).温度状态显示说明空白:电热开启且实际温度在所设定温度上下限之内.1 :电热关闭且实际温度在所设定温度上下限之内.:电热开启且实际温度不在所设定温度上下限之内.3 :电热关闭且实际温度不在所设定温度上下限之内.现在温度异常显示777:表示电源中断.888:表示温度感应线断.999:表示温度超过最大值.自动加温设定24小时加温: 为自动加温控制,若设定1,在加温时间到达电脑会自动开电热(但电脑电源不可关掉).加温时间: 指电脑自动开电电热时间.八,自动警报使用说明:按其它键两次出现警报设定画面如下:警报说明全程计时:当警报状态为1时,表示已进入自动监测的状态;若右侧的全程计时超过左侧的上限值,则会进入"全程未定时完成"警报.关模低压:当当警报状态为1时,表示已进入自动监测的状态;若右侧的低压计时超过左侧的低压上限值,则会进入"开模未到定位"警报,并且自动退模.开模高压:当警报状态为1时,表示已进入自动检测的状态;若右侧的高压计时超过左侧的高压上限值,则会进入"关模未到定位"警报,并且自动退模.储料计时:当警报状态为1时,表示已进入自动检测的状态;若右侧的储料计时超过左侧的上限值,则会进入"储料未定时完成"警报.射出监控:当警报状态为1时,表示已进入自动检测的状态;若右侧的射出完位置与在左侧的值差不在监控容许范围内则会进入"射出监控失败"警报.射出监控:+/-这是自动监控的容许范围值,愈小愈能控制成品的良品!本机采用最新式自动警报设定,电脑于自动循环时会自行读取实际的行程计时,使用不必设定,当某一动作时间超过计时,则自动发出警报,以提醒使用者排除,使用方法如下列:刚开始生产成品还未稳定,此时自动警报未开,但使用电脑内部参数作为警报计时,超过该时间仍会进警报,惟时间较长,较不精确.自行修改自动警报内任一项目计时,必须于自动警报为1时,即警报开状况下设定资料才有效,若一开机既设定资料,则电脑在第十模读取实际时候,会将原设定资料清除.九.模具读取及存储读取与存取模具的画面靠模号键切换.在更改模具前,请先确认是否要存储该模具资料.十,参数10-1 参数1按检测键一次,输入密码再按ENTER后即进入.10-2 参数2按键一次进入画面.10-3 参数3再按键一次进入画面.请参考操作手册的参数指引页内有列表参数和说明十一,归零资料画面1.请再按键一次即进入归零画面:因为更换位置尺或某些机械零件修改,所以须重新校正归零(只能在手动状态下)2. 请再按键一次即进入组态画面:此画面可更改主机部分代码.十二,版本/日期/时间设定画面选择后按 I 键,即进入系统说明画面:12-1版本资讯再按键一次进入版本资讯画面.维修人员可经由此记录了解系统资料及机型,方便日后联络时使用.12-3 睡眠模式再按键一次进入睡眠模式画面.根据您的设定资料来保护LCD画面并且增长其使用寿命.显示控制:可选择画面显示的字为白色或黑色.中英切换:选择您要的语言.十三,输出入检测13-1 输出检测画面(PB)可经由此画面来确认控制器是否有接收到相对应的输入讯号,若在机器运转中遇到INPUT信号有问题,可经由此画面来确认控制器是否有接收到相对应输入信号.在您在确认PB信号前显示1代表输入正常,若显示0代表输入信号未收到.假如I/O板的INPUT信号故障,可用PB-A 解决PCB板故障问题.操作方式请参考输出入检测分配画面,在输入检测画面中,提供您所有输入信号的定义点.13-2 输入检测画面 (PC)选择您要输出的阀,然后输入1,来确认控制器输出信号有没有送到您指定的电磁阀上,加使输出板故障,可用PC-A分配来解PCB板故障问题,操作方式,请参考输出入点的分配画面.假如您需关掉测试点,请输入0,来终止output测试.十四,系统压力检测画面十五,输出/输入检测分配15-1 输入检测(PB)分配假若PCB板故障,您可以将故障点转换到未使用的输入点上.15-2 输出检测(PC)分配假若PCB板故障,您可以将故障点转换到未使用的输出点上.十六,参数表16-1参数1NO.关模关模初Ramp最大值时—最初的压力/速度上升时间最大值1关模压力Ramp—关模压力上升斜率时间2关模流量Ramp—关模速度上升斜率时间3关模装模压力—粗调时关模压力4关模装模流量—粗调时关模速度5自调模关模低压计时—自动调模第一次关模计时6关模低压延迟进计时—关模低压压力,速度延迟送7关模低压阀延迟计时—关模低压阀延迟送关模高压阀延迟计时—关模高压阀延迟送9关模高压延迟进计时—关模高压压力,速度延迟送NO.开关模关模高压保持计时—关模完,保持阀,压力,速度,延迟切1关模完阀切计时—关模完,关模阀延迟切2关模差动阀延迟开计时3开模位置有效区—在开模有效区,允许中子和脱模动作4开模快速压力Ramp5开模快速流量Ramp6789NO.开模开模压力Ramp—开模压力上升斜率时间1开模流量Ramp—开模速度上升斜率时间2开模快速#2慢压力Ramp—开模快速转开模#2慢压力.下降斜率时间3开模快速#2慢流量Ramp—开模快速转开模#2慢速度.下降斜率时间4开模装模压力—粗调时开模压力5开模装模流量—粗调时开模速度6开模泄压计时—开模前泄压计时7开模#1慢低压阀延迟送—开模一慢PC22阀延迟送8开模完延迟计时—开模完,压力速度延迟切9开模完延迟切阀计时—开模完,阀延迟切D/AD/A输出值有增减设定为1-选择1,不依照程式内设压力曲线,使用下列参考数值来送压力曲线10kg(0%)D/A输出值—请用%来对压力曲线输入所需要的压力值210kg(7%)D/A输出值—请用%来对压力曲线输入所需要的压力值320kg(14%)D/A输出值—请用%来对压力曲线输入所需要的压力值430kg(21%)D/A输出值—请用%来对压力曲线输入所需要的压力值555kg(39%)D/A输出值—请用%来对压力曲线输入所需要的压力值685kg(61%)D/A输出值—请用%来对压力曲线输入所需要的压力值7120kg(86%)D/A输出值—请用%来对压力曲线输入所需要的压力值8140kg(100%)D/A输出值—请用%来对压力曲线输入所需要的压力值9NO.D/A流量D/A值有增减设定为1-选择1,不依照程式内设流量曲线,使用下列参考数值来送流量曲线1流量(0%)D/A输出值—请用%来对流量曲线输入所需要的流量值2流量(7%)D/A输出值—请用%来对流量曲线输入所需要的流量值3流量(14%)D/A输出值—请用%来对流量曲线输入所需要的流量值4流量(21%)D/A输出值—请用%来对流量曲线输入所需要的流量值5流量(39%)D/A输出值—请用%来对流量曲线输入所需要的流量值6流量(61%)D/A输出值—请用%来对流量曲线输入所需要的流量值7流量(86%)D/A输出值—请用%来对流量曲线输入所需要的流量值8流量(100%)D/A输出值—请用%来对流量曲线输入所需要的流量值9。

注塑机操作手册

注塑机操作手册1 操作方式操作手册里面的说明可让您对HMI的面板按键及屏幕画面更熟悉。

假设找不到您要的或想寻觅更多按键及屏幕画面的相关数据, 请查询操作画面的相关部份。

开关模单元的设定当您在改换模具时, 请完全依照机械厂人员所教您的方式,以避免造成人员受伤。

当模具安装完成后, 请肯定模具,座台及射出单元是不是已调好整适当数据, 以避免机械的损坏。

除此之外, 您必需肯定料管是不是与模具连接好及模具是不是已被安全地固定好。

如何调整模具厚度(直压机不利用此部份)在从头装置模具时, 利用调模按键去调整模具的厚度。

按“调模进”键来调整减少模具厚度( 降低在静态模座及动态模座之间距离) 或按“调模退”键来调整增加模具厚度( 增加在静态模座及动态模座之间距离) 。

持续按此键,模座会持续动作。

此模座将会面慢慢移动和停止。

持续按此键维持1秒以上模座将开始持续移动, 放开此键将停止模座的移动。

假设您按此键并当即的放开, 此模座将慢慢的移动及停止也就是所谓“微调”。

您能够重复操作将模座移到所要求的位置。

关机并安装新的模具.当您已经安装好新的模具,请关上安全门并开机然后按调模利用键,才可利用手动调模动作。

模具改换以后, 您可在托模画面中(也就是屏幕上的F2)来改变调模的速度及压力设定。

假设有必要, 您也可为新的模具设定模具数据或加载已设定好的模具数据。

当调整的数据设定完成后, 再按一次调模利用键来关闭模具。

当模具关闭以后, 控制器会照咱们所设定的数据执行自动调模。

当自动调模已经执行完成, 所有的动作将会停止而且会发出警报声。

现在, 就会退回手动的状态下。

请注意: 为了安全起见,必需先回得手动模式下, 才可利用模具调整键或手动键。

假设您想要利用其它的模块, 请在手动模式状态下再改变您想要的模块。

假设在模具调整当中您遇上问题, 请按下手动键,来为紧急重制停止动作。

关模及如何保护模具关模可执行四段压力速度: 关模快#1, 关模快#2, 关模低压和关模高压。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

价值5W的注塑手册,朋友圈转疯了!

塑料在成型过程中,难免会遇到各种各样的问题。

比如说:飞边、花纹、翘曲、发雾、色差、

浮纤、起皮、流痕等;有的可以通过调整工艺得以解决,有的却需要改变模具结构,有的就需要从原料的角度去重新设计。

而很多的朋友,往往只处于其中一环。

因此,比如,同一个注塑缺陷问题,原因可能是:材料问题、工艺的问题、模具的问题或者三者皆有,这个时候如果不能真正找到问题的办法,将造成很大的损失。

因此,我们这次推送这一篇文章,从原料的性能、模具的设计、注塑工艺的原理、注塑缺陷的解决思路与方法。

完整而统一地给大家整合。

希望,在大家遇到问题的时候,多一个可

以思考的方向,希望可以帮助到业内的朋友。

(如有错,也请指正,让业内朋友共同成长!)注:点击表格里的内容即可查看相关资料。