球铁性能与基体组织

关于球铁件的检验

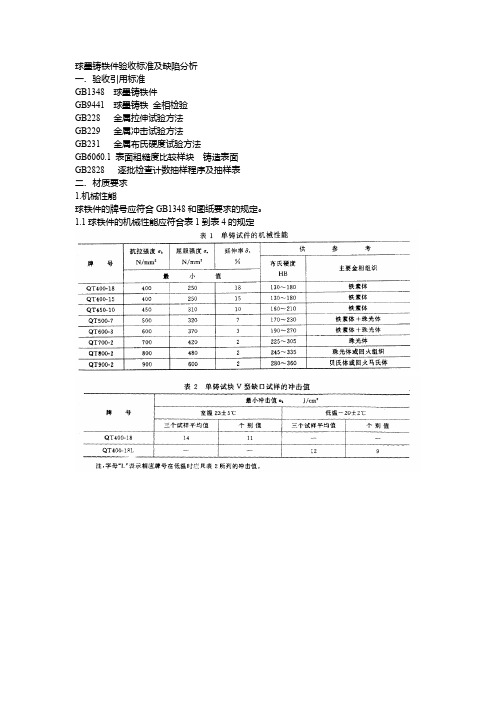

球墨铸铁件验收标准及缺陷分析一.验收引用标准GB1348 球墨铸铁件GB9441 球墨铸铁金相检验GB228 金属拉伸试验方法GB229 金属冲击试验方法GB231 金属布氏硬度试验方法GB6060.1 表面粗糙度比较样块铸造表面GB2828 逐批检查计数抽样程序及抽样表二.材质要求1.机械性能球铁件的牌号应符合GB1348和图纸要求的规定。

1.1球铁件的机械性能应符合表1到表4的规定1.2球铁件的机械性能以抗拉强度和延伸率两个指标为验收依据。

1.3须做屈服强度、冲击韧性和硬度试验时,应在图样上或在有关的技术文件中注明。

其数值应符合本标准的规定。

2. 金相组织2.1 金相组织标准按GB9441-88《球墨铸铁金相检验》2.2球化分级 (jia )铸件毛坯本体的球化率在70%以上,球化级别80%为1-3级,最差部位原则上不低于4级2.3.石墨等级原则上球径为5-7级。

2.4 基体组织(参考)3 .化学成分原则上化学成分不作为验收依据,客户明确要求的除外。

球铁体的化学成分、金相组织及热处理工艺应符合图样或技术文件中的注明。

三.几何形状与尺寸球铁件的几何形状与尺寸应符合图样中的规定要求。

1.尺寸公差1.1本标准规定的尺寸公差,是指球铁件在正常生产情况下应达到的公差。

1.2球铁件的尺寸公差数值应符合表5的规定;公差等级按表6的规定选取。

现我公司球铁件主要用户的公差等级一般为CT9级2.其他尺寸要求铸件应符合相应的毛坯图尺寸规定。

铸件错型≤1.0mm,砂芯歪斜量≤1.5mm。

四..表面质量1 .铸件毛坯表面应无粘砂、氧化皮等缺陷,铸件毛坯表面的浇冒口、出气孔、多肉、飞边、毛刺等清除干净。

加工面浇冒口残余不大于1mm。

其余原则上不大于2 mm2. 铸件毛坯不允许有裂纹、缩孔、疏松、冷隔等影响使用性能的铸造缺陷。

3铸造毛坯非加工表面粗糙度Ra≤100粗糙度评定按GB6060.1-85的规定进行。

4 铸造毛坯不允许有锈蚀。

铸件机械性能要点总结

Mechanical propertyHardness/tensile strength/elongation Graphite morphologyNodule class/nodule size/nodule density Matrix structureFerrite/perlite/cementite……Graphite morphology Matrix structure Chemical element Chemical element Cooling temperatureNucleation ability: overheat and inoculantO2 H2 N2Cooling temperature Inoculant在球铁中,因为石墨形态为圆形,则起力学性能主要取决于基体组织石墨球数对力学性能的影响1.石墨球数会影响珠光体含量。

增加石墨球数量会降低珠光体含量从而降低强度增加延伸率2.石墨球数会影响碳化物的含量。

增加石墨球数量会降低各类碳化物的含量,因而对改善抗拉强度、延伸率和切削加工性能是有利的。

3.石墨球数会影响基体组织的均匀性。

增加石墨球数量有利于形成细小和均匀的显微组织。

4.石墨球数会影响石墨的大小和形状,高的石墨球数往往意味着高的球化率,增加石墨球数会减少石墨球大小,一般会提高抗拉强度、屈服强度和韧性。

影响基体组织和石墨化的因素1,冷却速度:冷却速度越大,白口倾向也明显,产生珠光体的概率越大,石墨化不充分。

2,化学元素:1)五大元素碳:在球墨铸铁中,碳的质量分数控制在3.5%~3.9%的范围内,经球化处理后,碳的质量分数通常会减少0.1%~0.3%,碳主要是以球状石墨形式存在,石墨呈球状后,石墨数量对力学性能的影响就不十分重要,但为了改善铸造性能,碳总是维持在较高线,并且利用石墨化的膨胀作用以补偿收缩,增加铸件的致密性,保证铸件有较高的力学性能。

在共晶成分以上,增加碳含量易产生石墨漂浮,降低力学性能;在共晶成分下,增加碳含量可以提高镁的吸收率,有利于球化,但降低碳含量易产生游离渗碳体,使力学性能降低、脆性增加,同时增加缩孔和缩松等铸造缺陷。

第三节 球墨铸铁知识

第三节球墨铸铁一、组织和性能经过球化处理的铸铁液,浇注后石墨结晶球状,获得球墨铸铁,从而提高了铸铁的力学性能。

[组织]:基体+球状石墨,基体的组织有多种,常见的如图所示。

[性能]:球墨铸铁的强度、塑性与韧性都大大优于灰铸铁,力学性能可与相应组织的铸钢相媲美。

缺点是凝固收缩较大,容易出现缩松与缩孔,熔铸工艺要求高,铁液成分要求严格。

二、热处理铸态下的球墨铸铁基体组织一般为铁素体与珠光体,采用热处理方法来改变球墨铸铁基体组织,可有效地提高力学性能。

常用的热处理方法如下:[退火]:球墨铸铁的退火分为去应力退火、低温退火和高温退火。

去应力退火工艺与灰铸铁相同。

低温退火和高温退火的目的是使组织中的渗碳体分解,获得铁素体球墨铸铁,提高塑性与韧性,改善切削加工性能。

[正火]:球墨铸铁正火的目的是增加基体中珠光体的数量,或获得全部珠光体的基体,起细化晶粒,提高铸件的强度和耐磨性能的作用。

正火分为低温正火和高温正火。

[调质处理]:将铸件加热到860~920℃,保温2~4小时后油中淬火,然后在550~600℃回火2~4小时,得到回火索氏体加球状石墨的组织,具有良好的综合力学性能,用于受力复杂和综合力学性能要求高的重要铸件,如曲轴与连杆等。

[等温淬火]:将铸件加热到850~900℃,保温后迅速放入250~350℃的盐浴中等温60~90分钟,然后出炉空冷,获得下贝氏体基体加球状石墨的组织,使综合力学性能良好,用于形状复杂,热处理易变形开裂,要求强度高、塑性和韧性好、截面尺寸不大的零件。

三、球墨铸铁的牌号及用途[牌号表示]:是由“QT”(“球铁”两字汉语拼音字首)后附最低抗拉强度σb值(MPa)和最低断后伸长率的百分数表示。

例如牌号QT700—2表示最低抗拉强度为600MPa、最低断后伸长率δ为2%的球墨铸铁。

[应用场合]:球墨铸铁的力学性能优于灰铸铁,与钢相近,可用它代替铸钢和锻钢制造各种载荷较大、受力较复杂和耐磨损的零件。

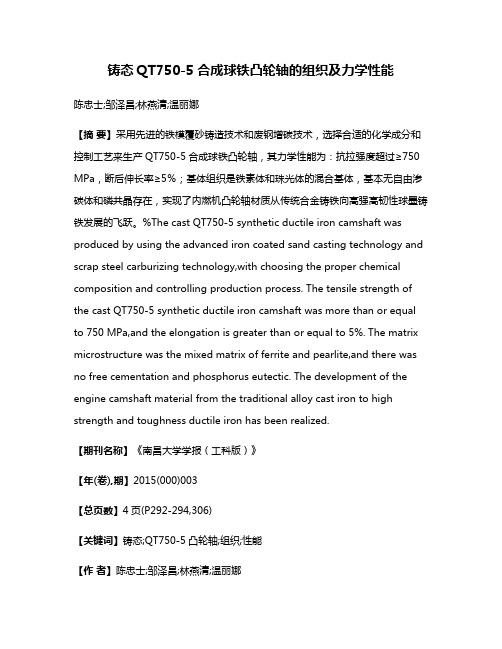

铸态QT750-5合成球铁凸轮轴的组织及力学性能

铸态QT750-5合成球铁凸轮轴的组织及力学性能陈忠士;邹泽昌;林燕清;温丽娜【摘要】采用先进的铁模覆砂铸造技术和废钢增碳技术,选择合适的化学成分和控制工艺来生产QT750-5合成球铁凸轮轴,其力学性能为:抗拉强度超过≥750 MPa,断后伸长率≥5%;基体组织是铁素体和珠光体的混合基体,基本无自由渗碳体和磷共晶存在,实现了内燃机凸轮轴材质从传统合金铸铁向高强高韧性球墨铸铁发展的飞跃。

%The cast QT750-5 synthetic ductile iron camshaft was produced by using the advanced iron coated sand casting technology and scrap steel carburizing technology,with choosing the proper chemical composition and controlling production process. The tensile strength of the cast QT750-5 synthetic ductile iron camshaft was more than or equal to 750 MPa,and the elongation is greater than or equal to 5%. The matrix microstructure was the mixed matrix of ferrite and pearlite,and there was no free cementation and phosphorus eutectic. The development of the engine camshaft material from the traditional alloy cast iron to high strength and toughness ductile iron has been realized.【期刊名称】《南昌大学学报(工科版)》【年(卷),期】2015(000)003【总页数】4页(P292-294,306)【关键词】铸态;QT750-5凸轮轴;组织;性能【作者】陈忠士;邹泽昌;林燕清;温丽娜【作者单位】福建船政交通职业学院机械工程系,福建福州350007;福建船政交通职业学院机械工程系,福建福州350007;福建船政交通职业学院机械工程系,福建福州350007;江西同欣机械制造有公司,江西广丰334600【正文语种】中文【中图分类】TG255随着我国轿车工业的迅速发展,对发动机及其零部件的性能、技术水平、质量等方面的要求也越来越高。

球墨铸铁力学性能.

8~22 160~190

50~150

铸态珠光体球铁 600~800 450~530 退火铁素体球铁 450~550 320~420

2~4 10~28

217~269 110~170

15~35 110~160

正火珠光体球铁 600~900 420~600 1600~2640 2~8

240~310

20~40

铁的弯曲疲劳强度σ-1 比钢低,但用带孔带肩的试样试验时比钢高。故珠光体球墨铸铁适 合于制造各种动力机的曲轴、凸轮抽等轴类零件。

2.冲击韧度

5

球墨铸铁铸件生产技术课程

职业教育材料成型与控制技术专业教学资源库

冲击韧度仅对高韧性球墨铸铁而言,而珠光体球墨铸铁的一次性冲击韧度比 45 钢 低。因此,一些要求承受巨大冲击裁荷的零件,珠光体球墨铸铁的应用就受到了限制。 但在实际应用中的许多零件如曲轴、连杆等工作时承受的是小能量多次冲击裁荷,如图 5 是珠光体球墨铸铁和正火 45 钢的冲击吸收功 A 和冲击次数 N 曲线。

2.屈服强度

屈服强度又称屈服点,也称屈服极限。由于球墨铸铁呈连续屈服行为,通常将 0.2%

塑性变形应力σ0.2 称为 0.2%屈服强度,视为与屈服点相当。

球墨铸铁的静载荷性能的一个突出的特点是屈服点σ0.2 高,超过正火 45 钢,比强度

σ0.2/σb也高于钢(据测试:球墨铸铁的σ0.2/σb=0.7~0.8,钢的σ0.2/σb=0.3~0.57)。屈服点 是防止零件产生过量塑性变形时选取许用应力的设计依据,而屈强比则进一步反映材料

4.硬度 图 2 所示为布氏硬度与抗拉强度的关系。可见,包括铸态、退火态、热处理油冷(淬 火态)和热处理空冷(正火态)的球墨铸铁的布氏硬度和抗拉强度之间一般均呈直线关 系。

球铁性能与基体组织

236.2 142.1 60.8

17

(4)抗疲劳强度 温度(℃)

20 250 400 500

疲劳强度σ-1(MPa)

铸态珠光体

退火铁素体

223.4

183.3

203.8

183.3

176.4

132.3

170.5

132.3

编辑ppt

18

4、低温性能

随温度降低,球墨铸铁逐渐发生由韧性 向脆性的转变,尤其在脆性转变温度以下 ,冲击值急剧下降。同时,屈服强度提高 ,延伸率下降,对应力集中的敏感性明显 增加,表现为屈服以后变形量较小即断裂 。对于常温下塑韧性较好的铁素体球墨铸 铁,低温下抗拉强度提高。

石墨球径的减小,使单位面积上球墨铸铁数量增多, 可使抗疲劳强度提高,因此,细化石墨也是提高抗疲劳 强度的一个要求。

编辑ppt

7

2、3 铁素体

根据GB9441-1988球墨铸铁金相检验评 定铁素体数量。其百分比,按大多数视场 对照图片评定。一般不检查牛眼铁素体数 量,仅检查与其共存的珠光体数量

编辑ppt

10

3、球墨铸铁的力学性能

编辑ppt

11

1、净荷载性能 (1)硬度

球墨铸铁的硬度主要取决于基体组织,而且与 抗拉强度、延伸率等净荷载性能有相应的关系。 (2)强度和塑性

球墨铸铁的强度和塑性主要取决于基体组织, 热处理后的下贝氏体或回火马氏体强度最高,其 次是上贝氏体、索氏体、珠光体。

随着铁素体增多,强度下降,延伸率增加。奥 氏体或铁素体强度较低,塑性较好。

石墨大部分呈球状,余为团状和极少 量团絮状

石墨大部分呈团状,余为团絮状,允 许有极少量蠕虫状

石墨呈分散分布的蠕虫状、球状、团 状、团絮状

生产球铁铁素体基体低的原因

生产球铁铁素体基体低的原因有多个方面。

化学成分:铁素体含量与硅、锰等元素的比例有关。

当硅、锰含量过高时,会使铁素体含量降低。

因此,需要控制好原材料的化学成分,特别是硅、锰的含量。

冷却速度:冷却速度过快或过慢都会影响铁素体的形成。

冷却速度过快可能导致部分区域温度过低,从而抑制铁素体的形成;而冷却速度过慢则可能使整体温度过高,导致奥氏体晶粒长大,从而影响铁素体的形成。

因此,需要控制好冷却速度,以保证铁素体的正常形成。

球化处理:球化处理是生产球铁的关键环节之一。

如果球化处理不当,会导致石墨球形貌不佳,从而影响铁素体的形成。

因此,需要控制好球化剂的加入量和球化处理温度,以保证石墨球的球化效果。

孕育处理:孕育处理能够促进铁素体的形成。

如果孕育处理不当,如孕育剂的加入量不足或孕育温度过低,都可能影响铁素体的形成。

因此,需要控制好孕育剂的加入量和孕育温度,以保证铁素体的正常形成。

炉料:炉料的状态和成分也会影响铁素体的形成。

例如,如果原材料中含有较多的氧化物、硫化物等杂质,会降低铁素体的形成。

因此,需要控制好原材料的质量和加入量,以保证铁素体的正常形成。

总之,生产球铁铁素体基体低的原因是多方面的,需要从原材料、工艺参数等方面进行控制和优化,以保证球铁的质量和性能。

球墨铸铁性能及生产工艺

二、合金元素 球墨铸铁的合金元素主要有钼、铜、 镍、铬、锑、钒、铋等金属。 这些元素的主要是起提高铸铁的强度, 稳定基体组织的作用。

球墨铸铁的凝固特点

1、球墨铸铁有较宽的共晶温度范围 2、球墨铸铁的糊状凝固特性 3、球墨铸铁具有较大的共晶膨胀

球墨铸铁的典型缺陷

1、球化不良和球化退化 特征:断口银灰色,分布芝麻状黑斑点。 金相组织分布大量厚片石墨。 原因:原铁液含硫高,过量反球化元素。 建议选用低硫焦炭,脱硫处理,必要时增 加球化剂稀土量,控制冲天炉鼓风强度和 料位。

讨 论

薄壁铸态球墨铸铁

在欧美发达国家的阀门铸造 工艺中,日趋使用薄壁铸件, 可以节约资源。 薄壁铸态球墨铸铁件是壁厚 仅为几毫米的铸件。由于薄壁, 共晶凝固时冷却速度极快,所 以抑制白口组织的出现成为首 要问题。

白口临界球数(个/平方毫米)

700 600 500 400 300 200 100 0 0 1 2 5 10 15 20 25 冷却速度R(摄氏度/秒) 冷却速度与临 界球数的关系

1、石墨:未溶石墨、添加晶体石墨、非平 衡石墨 2、岩状结构碳化物基底 3、氧化物 4、硫化物/氧化物 5、铋及铋的化合物

球墨铸铁的孕育

球墨铸铁孕育的重要性 灰铸铁、球墨铸铁孕育的异同点 孕育衰退现象 提高孕育效果的措施 a.选择强效孕育剂 b.必要的S的含量 c.改善处理方法 d.提高铸件冷却速度

球状石墨的生长

球状石墨的生长条件 a、极低的硫、氧含量 b、限制反球化元素 c、保证必要的冷却速度 d、添加的球化元素 第一组:镁、钇、铈、钙、镧、镤、钐、 镝、镱、钬、铒 第二组:钡、锂、铯、铷、锶、钍、钾、钠 第三组:铝、锌、镉、锡 最佳含量 W(Mg):(0.04-0.08)% W(Ce): (0.07-0.12)% W(Y) : (0.15-0.2)%

球墨铸铁的组织和性能

铁素体球墨铸铁

铁素体-珠光体球墨铸 铁

珠光体球墨铸铁

球墨铸铁的显微组织

球墨铸铁良好的机械性能是与其组织特点分不开的,在球铁中,石 墨结晶成球状,对基体的割裂作用大为减小,基体强度的利用率达(70~ 90)%,抗拉强度不仅高于铸铁,甚至还高于碳钢,σb=(400~600)MPa, σs=(300~400)MPa。屈强比σs/σb 为 0.7~0.8,比钢约高 40%左右。 塑性、韧性比灰口铸铁大大提高,δ=(1.5~10)%,经热处理最高可达

δ=(20~25)%。 球墨铸铁不仅具有远远超过灰铁的机械性能,而且同样也具有灰铁 的一系列优点。如良好的铸造性能、减摩性、切削加工性及低的缺口敏 感性等。甚至在某些性能方面可与锻钢相媲美,如疲劳强度大致与中碳 钢相似,耐磨性优于表面淬火钢等。此外,球铁还可适应各种热处理, 使其机械性能提高到更高的水平。因此。球铁一出现就得到迅速的发展。 它可代替部分钢作较重要的零件,对实现以铁代钢、以铸代锻起重要的 作用,具有较大的经济效益。例如,珠光体球铁常用于制造曲轴、连杆、 凸轮轴、机床主轴、水压机气缸、缸套、活塞等。铁素体球铁用于制造

盘铸件需进行退火处理。 2.正火

目的是增加基体组织中珠光体的含量,并使其细化,提高铸铁的强 度、硬度和耐磨性,如发动机的缸套、滑座和轴套等铸件均要进行正火。

此外,还能将铸态珠光体球铁进行调质和等温淬火,以获得高的强度和硬度,但是都只适宜 于小件。

并适合流水作业生产等优点。 因球化处理时铁水温度有所降低,为保证流动性,应使铁水的出炉

温度高些。 四、球墨铸铁的热处理 由于球铁基体组织与钢相同,球铁石墨又不易引起应力集中,因此 它具有较好的热处理工艺性能。凡是钢可以采用的热处理,在理论上对 球铁都适用。常用的热处理方法有以下几种:

球-墨-铸-铁

(a)铁素体基体

(b)珠光体基体 (c)铁素体+珠光体基体 图7-4 球墨铸铁的显微组织

(d)下贝氏体基体

各种球墨铸铁的牌号、基体组织及力学性能如表7-3所示。牌号中的符号“QT” 是“球铁”二字汉语拼音的第一个字母,后面两组数字分别表示其最小抗拉强度值 (MPa)和延伸率值(%)。

牌号

QT400-18L QT400-18R QT400-15 QT450-10

3)调质

调质适用于要求良好综合力学性能的球墨铸铁。方法为将工件加热到 860~920℃,保温使基体变为奥氏体,油中淬火得到马氏体,经过550~ 600℃回火、空冷,得到回火索氏体。

4)等温淬火

等温淬火适用于外形复杂,热处理易变形、开裂,而综合力学性能要求又高的铸件,如齿轮、 滚动轴承套圈、凸轮轴等。方法为将零件加热至860~900℃,保温后放入250~300℃的盐浴中, 30~90 min后取出空冷,可得到下贝氏体加石墨组织。

制造需承受冲击、振动的零 件,如汽车拖拉机轮毂、农机 具零件、中低压阀门等

牌号

QT500-7 QT600-3 QT700-2 QT800-2

主要基体组织

铁素体 珠光体 珠光体 铁素体

珠光体 珠光体或索氏体

表7-3(续)

Rm/ MPa

Rp0.2/ MPa

≥

A5/%

500

320

7

600

370

3

700

420

表7-3 球墨铸铁的牌号、基体组织、力学性能及用途(摘自GB/T 1348-2009)

主要基体组织

铁素体 铁素体 铁素体 铁素体

Rm/ MPa

Rp0.2/ MPa

≥

400

球铁

• 在球铁生产中遇到一些微量元素和合金元素是 起干扰球化作用的。归纳起来这些元素及其在 球铁中的临界含量见表3.2。 • 消耗型:硫(S)氧(O)硒(Se)碲(Te)是

在球化处理时优先与球化元素起反应,消耗一部分球 化剂,剩余部分球化剂才能去起到球化作用,促成蠕 虫状、片状石墨; 晶界偏析型:钛(Ti)砷(As)铝(Al)锑(Sb)锡 (Sn)等元素是富集在共晶团边界,形成畸变石墨; 混合型:铅(Pb)铋(Bi)镉(Cd)锌(Zn)是即消 耗球化剂,又可产生共晶团晶界偏析。 值得关注的是,上述干扰元素(除钛以外)对采用 高度净化的铁水浇注打断面球铁铸件时,在有适量稀 土的情况下,适量加入反而起到圆整石墨防止畸变石 墨、增加球墨数量的好作用。加入量限于: 锑0.002~0.01%、铋≤0.01%、铅≤0.01%。千万不能过 量。 另外,国外已开发应用了含氧硫总量0.1%的氧硫孕育 剂,用于厚大球铁铸件生产获得良好效果。

球铁与其他材料机械性能对比表

材料 类别

铸态铁素体 球铁 铸态珠光体 球铁 正火珠光体 球铁

抗拉强度 σb MPa

400~600 600~800 600~900

屈服强度 延伸率 硬度 冲击韧性 σsMPa (%) (HB)(J/cm2)

280~420 320~420 420~600 8~22 2~4 2~8 130~ 190 180~ 230 230~ 302 5~15 1.5~3.5 2~4

第一节 球墨铸铁的组织和性能

一、球墨铸铁的石墨组织及球化剂 1. 石墨形成机理

• 石墨是碳(C)的一种同素异 构体,属六方晶系。石墨的晶 体结构如图3.1。石墨的密度为 2.25g/cm3,比重比铁轻得多, 铁的密度是7.68g/cm3,所以铸 铁凝固时析出石墨会使铸件体 积膨胀。石墨晶体中的碳原子 是层状排列的,在同层原子之 间是以共价键结合,其结合力 较强;而层与层之间是以极性 键结合,其结合力较弱。因此, 石墨极易分层剥落,强度极低。 由于石墨具有这样的结构特点, 因此在铁液中长大时应该是沿 基面择优生长,最后形成片状。

球墨铸铁力学性能.

贝氏体球铁 900~1100 600~850

1~4 38~50HRC

40~80

回火素氏体球铁 600~920

0.5~5 200~380

20~60

退火 25 铸钢 430~490 210~290

18~19 120~140 50~110(有缺口)

正火 45 钢

650~850 >400

24~26 180~190 30~90(有缺口)

珠光体

217~269

二、常温动载荷性能

1.疲劳强度 在交变应力作用下,可以经受无数周次的应力循环而仍不断裂时所能承受的最大应 力叫作疲劳极限。材料在交变应力下,通常没有明显的疲劳极限。因此,常根据需要, 取其交变应力循环一定周次 N 后断裂时所能承受的最大应力称为疲劳强度,以σN 表示。 各种基体组织球墨铸铁的疲劳强度见表 3。

2

球墨铸铁铸件生产技术课程

职业教育材料成型与控制技术专业教学资源库

弹性模量是普通碳钢的 70%~80%,球墨铸铁的弹性模量与其抗拉强度有关,抗拉强度 越高则弹性模量也就越高。因此,球墨铸铁的弹性模量主要取决于基体的抗拉强度,但 是,它也与石墨球的面积比率有关,石墨球具有使弹性模量升高的作用,这与石墨的结 构、致密程度密切相关,其作用程度可达 20%。

留压应力和表面硬度,可明显提高工件的疲劳强度。

表 4 珠光体球墨铸铁与 45 锻钢试样弯曲疲劳强度的比较

材料

光滑试样

弯曲疲劳强度σ-1/MPa

光滑带孔试样

带肩试样

带孔带肩试样

珠光体球墨铸铁

255

205

175

155

正火的 45 锻钢

305

225

195

150

球铁500-7的标准要求

球铁500-7的标准要求

球铁500-7是一种球墨铸铁材料,其标准要求通常包括以下几

个方面:

1. 化学成分要求:球铁500-7的化学成分应符合特定的要求,

其中包括主要元素如碳(C)、硅(Si)、锰(Mn)、磷(P)、硫(S)、

镍(Ni)等的含量限制。

2. 机械性能要求:球铁500-7应具有一定的拉伸强度、屈服强度、伸长率和冲击韧性等机械性能,这些性能是根据材料的用途和应力条件来确定的。

3. 微观组织要求:球铁500-7的微观组织应为球状石墨颗粒嵌

入在铁基体中,并且应具有一定的球化度和球状石墨颗粒的尺寸和分布。

4. 尺寸和表面质量要求:对球铁500-7的外观尺寸、几何尺寸、表面缺陷(如裂纹、气孔等)等都有一定的要求,以确保其满足

使用要求。

5. 其他要求:根据具体应用和特殊要求,对球铁500-7可能还

有其他特殊的要求,例如耐蚀性、耐磨性、热稳定性等。

这些标准要求通常由国家、行业组织或国际标准制定机构制定,以确保生产的球铁500-7能够满足特定的性能和质量要求。

不

同地区或不同行业的标准可能会有所差异,因此具体的标准要求应参考相应的标准文件。

球铁性能与基体组织

3、焊补性 球墨铸铁不能焊接,只能焊补。当球墨铸 铁中稀土镁合金含量较高时,在焊缝和近 焊缝区易产生白口或马氏体组织,形成内 应力和裂纹。 为此,国家标准GB/T10044-1988规定 了适用于球墨铸铁焊补用的焊条,按照要 求,可获得高强度珠光体基体球墨铸铁的 焊缝。

• 珠光体球墨铸铁的性能及应用 珠光体球墨铸铁是基体组织中,珠光 体占80%以上,余量为铁素体的球墨铸 铁,QT700-2和QT800-2,可以采用正火 处理获得。 珠光体球墨铸铁的性能特点为强度和 硬度较高,具有一定的韧性,而且具有 比45号锻钢较优良的屈强比、低的缺口 敏感性。

奥氏体-贝氏体球墨铸铁的性能及应用

65

0

延伸率(%)

(2)高温短时力学 性能 图中表明球墨铸 铁抗拉强度随温度 升高而降低。 延伸率中,铁 素体先显著降低再 急剧升高,珠光体 缓慢下降,然后显 著增加。

1000 900 800 700 600 500 400 300 200 100 0 0 100 300 500 700 试验温度(摄氏度)

1000h

169.5 51.5 152.5

433.0

22

正火珠光体

901.6

5

427 538 649

427 538 649

352.8 115.2 27.4

277.3 176.4 81.8

285.2 62.2 16.7

236.2 142.1 60.8

奥氏体

429.2

35

(4)抗疲劳强度 温度(℃) 20 250 疲劳强度σ 铸态珠光体 223.4 203.8

有缺口 无缺口

℃

各种基体组织球墨铸铁常温冲击韧度

球铁的金相组织

球墨铸铁的生产过程包含以下几个环节:熔炼合格的铁液,球化处理,孕育处理,炉前检查,浇注铸件,清理及热处理,铸件质量检查。在上述各个环节中,熔炼优质铁液和进行有效的球化—孕育处理是生产的关键。

1. 化学成分的选定

选择适当化学成分是保证铸铁获得良好的组织状态和高性能的基本条件,化学成分的选择既要有利于石墨的球化和获得满意的基体,以期获得所要求的性能,又要使铸铁有较好的铸造性能。

生产铸态珠光体球铁要遵循以下原则:

严格控制炉料(生铁与废钢),避免含有强烈形成碳化物元素如Cr、V、Mo、Te等,含锰量取下限,以防止铸态下形成游离渗碳体。适量孕育,一方面防止形成碳化物,另一方面还要防止因强化孕育导致出现大量的铁素体。根据铸件壁厚的性能要求,添加稳定珠光体,但又不形成碳化物的元素如Cu、Ni、Sn等,其中,添加铜的效果显著,成本较低(与添加镍相比),而且也无副作用(与添加锡相比)。在生产高强度珠光体球墨铸铁(抗拉强度要求超过700MPa)时,应采用纯净炉料、严格控制形成碳化物元素、干扰元素以及P、S等有害杂质元素的含量,必要时,还应添加适量的铜和钼。

1.4.3 铁素体-珠光体球墨铸铁

生产牌号QT500-7这种铁素体和珠光体混合基体的球铁时,可参考铁素体、珠光体球铁生产所必须遵循的原则。采用热处理生产铁素体-珠光体球铁时,参考生产退火铁素体球铁 所要求的化学成分,此时,可不必添加铜,只是在石墨化退火第二阶段,缩短保温时间,令其中的部分珠光体转变成铁素体,其余部分则保留下 来,组成混合基体。视所要求的铁素体与珠光体的相对含量,决定缩短 第二阶段的保温时间,要求的铁素体越多,则要缩短的保温时间就越短。采用铸态生产铁素体-珠光体球铁时,参考生产铸态铁素体球铁要遵循的原则。在此基础上,通过控制添加铜的数量,以获得铁素体与珠光体的混合基体,随加铜量的增多,珠光体量增加。

球铁

一般含碳量小于0.2%的叫熟铁或纯铁,含量在0.2-1.7%的叫钢,含量在1.7%以上的叫生铁。

熟铁软,塑性好,容易变形,强度和硬度均较低,用途不广;生铁含碳很多,硬而脆,几乎没有塑性

, 使石墨形成球状的一种铸铁。

它具有较高的机械性能和良好的铸造性能。

由于球铁生产成本比铸钢低, 机械性能比一般铸铁好, 因此目前已得到广泛应用。

(1) 球墨铸铁的组织球墨铸铁是由球状石墨和金属基体组成。

在生产实践中, 铸件常见的金属基体为珠光体和铁素体两类。

牌号中的"QT" 是" 球铁" 两字汉语拼音的第一个字母。

字母后的第一项数字代表最低抗拉强度,第二项数字代表最低延伸率。

实践还证明, 球铁是一种良好的耐磨材料,其耐磨性能优于灰铸铁和碳素结构钢。

因此, 国内外都用它来制造气缸体、活塞、曲轴、齿轮及机床床身等易磨损零件。

近年来, 我国在球铁的研究、生产和应用方面进展较快,特别是用稀土镁作球化剂, 制成的高韧性稀土续球铁和高强度稀土镁球铁,经热处理后,其性能指标已大大超过表 2 所列的数据。

(3) 铸造性能球墨铸铁的流动性一般比灰铸铁好,原因是它的破当量较高,更接近于共晶点。

但常因球化处理使铁水温度降低,流动性变差。

球铁的凝固过程不象灰铸铁那样的逐层凝固, 而是在整个体积内同时进行的,它的外壳也不坚实,因此,石墨化膨胀使外壳胀大,这就增加了产生缩孔和缩松的可能性。

球墨铸铁常用的热处理方法

球墨铸铁常用的热处理方法有几种?球墨铸铁组织中,石墨呈球状,对基体的削弱和破坏作用比片状石墨弱。

球铁性能主要取决于基体组织,石墨的影响居次要地位。

以各种热处理方式改善球铁的基体组织,即可程度不同地提高其力学性能。

由于化学成分、冷却速度、球化剂等因素的影响,在铸态组织中,尤其是铸件薄壁处常出现铁素体+珠光体+渗碳体+石墨的混合组织。

热处理的目的就在于获得所需要的组织,从而改善力学性能。

球墨铸铁常用的热处理方法如下。

(1)低温石墨化退火加热温度720~760℃。

随炉冷却至500℃以下出炉空冷。

使共析渗碳体分解,获得铁素体基体的球铁,以提高韧性。

(2)高温石墨化退火 880~930℃,转至720~760℃保温,随炉冷却至500℃以下出炉空冷。

消除白口组织,获得铁素体基体的球铁,提高塑性,降低硬度,增加韧性。

(3)完全奥氏体化正火 880~930℃,冷却方式:雾冷、风冷或空冷,为减少应力,增加回火工序:500~600℃,获得珠光体+少量铁素体+球状石墨,提高强度、增加硬度和耐磨性。

(4)不完全奥氏体化正火 820~860℃加热,冷却方式:雾冷、风冷或空冷,为减少应力,增加回火工序:500~600℃,获得珠光体+少量分散的铁素体组织,得到较好的综合力学性能。

(5)调质处理 840~880℃加热,冷却方式:油或水冷,淬火之后的回火温度:550~600℃,获得回火索氏体组织,提高综合力学性能。

(6)等温淬火 840~880℃加热,在250~350℃盐浴中淬火,获得综合力学性能,尤其能提高强度、韧性与耐磨性。

热处理加热时,铸件入炉温度一般小于350℃,加热速度视铸件尺寸与复杂程度而定,在30~120℃/h之间选择。

尺寸大、复杂件的入炉温度要低,升温速度要慢。

加热温度则取决于基体组织和化学成分。

保温时间按铸件壁厚而定。

此外,球铁铸件还可以采用高频、中频、火焰等方法作表面淬火,以获得高硬度、耐磨性以及抗疲劳性能。

也可以软氮化处理,提高铸件耐磨性。

珠光体球墨铸铁

珠光体球墨铸铁基体组织中珠光体占80%以上的球墨铸铁(简称球铁)。

中国国家标准中QT600-2,QT700—2,QT800-2三种牌号球铁属于这一类型。

这类球铁通常采用正火处理获得,也可用加入合金元素并配合工艺措施获得。

主要用于制造要求强度较高,具有一定疲劳强度和耐磨性能的零件,如柴油机曲轴、连杆等。

化学成分含有碳、硅、锰、磷、硫、钼和铜等。

(1)碳和硅。

为了保证有足够数量的珠光体和适量的铁素体组织,确保强度和韧性,选择适当的碳当量至关重要,一般碳当量为4.4%~4.7%,含碳为3.7%~4.O%,含硅2.O%~2.5%;铸态珠光体球铁含硅量应取下限(见铸铁碳当量)。

(2)锰、磷、硫。

锰降低共析转变温度和细化珠光体,提高球铁的强度、硬度与耐磨性。

锰量过高(>1.8%)要产生渗碳体,以致降低了伸长率和冲击韧性。

锰偏析倾向较大,锰量过高将形成Mn3c或(Fe,Mn)3 C,沿晶界析出网状碳化物,尤其是厚大铸件,偏析更为严重,故不宜含锰过高。

对于正火珠光体球铁中小铸件含锰量为0.6%~O.9%;大型铸件低于0.5%。

铸态珠光体球铁含锰也应低于O.5%,而依靠加铜稳定珠光体。

一般球铁的磷、硫含量应尽量低些。

(3)钼和铜。

钼增加过冷奥氏体的稳定性,使s曲线右移,提高球铁的淬透性,改善厚大断面铸件的组织均匀性。

加钼O.2%~O.3%即可获得细珠光体及索氏体组织,能细化石墨和共晶团使断口致密,明显提高强度、硬度和耐磨性。

铜在一次结晶时有石墨化作用,降低白口倾向。

铜有降低共析转变温度和稳定奥氏体作用。

共析转变时,铜阻碍石墨化,促使奥氏体转变为珠光体,因此,铜可增加铸态珠光体数量。

铜的加入量一般为O.5%左右。

大断面高强度球铁件加入铜、钼可以改善组织均匀性并提高强度。

珠光体球铁体的化学成分举例如表1:铸态珠光体球墨铸铁曲轴成分如表二:热处理铸态珠光体球铁不需要进行热处理,节约能源、降低成本,避免了热处理变形,也缩短了生产周期。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铁素体和珠光体的低温拉伸性能

Si:2.1% ;P:0.09%

温度(℃)

20 0 -25 -50 -75 -100 -125 -150 -196 -269

正火珠光体球墨铸铁

抗拉强度σ b

MPa

延伸率δ (%)

803.6

2

759.5

2

744.8

1

739.9

1

744.8

1

769.3

0.5

784.0

0.5

4、耐热性

球墨铸铁中的石墨彼此分离,与灰铸 铁相比,可阻碍高温下氧的扩散。因此球 墨铸铁的抗氧化性和抗生长性均优于灰铸 铁,也优于可锻铸铁。

铁素体球墨铸铁的高温抗生长性优于 珠光体球墨铸铁。提高硅含量或铝含量可 改善球墨铸铁的抗氧化性及耐热性。

5、耐腐蚀性

在大气中球墨铸铁耐蚀性优于钢,与灰铸铁、可锻铸 铁相近。球墨铸铁在土壤的耐蚀性优于钢,与灰铸铁相 近。

试验温度(摄氏度)

延伸率(%) 0 50 100 200 300 400 500 600 700 800

铁素体 珠光体

铁素体 珠光体

(3)高温蠕变和持久强度

材料 退火铁素体 正火珠光体

常温(20℃)力学性能

抗拉强度σ b 延伸率δ

433.0

22

901.6

5

试验温度℃ 高温持久强度(MPa)

100h 1000h

120

100

80

有缺口

60

无缺口

40

20

0 -160 -120 -80 0

80 ℃

铁素体球墨铸铁试样冲击吸收功-温度曲线

(2)疲劳强度 某些球墨铸铁具有很高的疲劳强度,相当于45号正火钢,

如珠光体球铁。

各种基体组织球墨铸铁的弯曲疲劳强度

材料

铁素体球铁 铁素体球铁 珠光体球铁 珠光体球铁 珠光体球铁 贝氏体球铁 铁素体球铁 珠光体-铁素体球铁球铁 回火马氏体球铁 上贝氏体球铁

铸态珠光体

退火铁素体

223.4

183.3

203.8

183.3

176.4

132.3

170.5

132.3

4、低温性能

随温度降低,球墨铸铁逐渐发生由韧性 向脆性的转变,尤其在脆性转变温度以下, 冲击值急剧下降。同时,屈服强度提高, 延伸率下降,对应力集中的敏感性明显增 加,表现为屈服以后变形量较小即断裂。 对于常温下塑韧性较好的铁素体球墨铸铁, 低温下抗拉强度提高。

427

210.7

169.5

538

68.3

51.5

649

22.7

152.5

427

352.8 285.2

538

115.2

62.2

649

27.4

16.7

奥氏体

429.2

35

427

277.3

236.2

538

176.4

142.1

649

81.8

60.8

(4)抗疲劳强度 温度(℃)

20 250 400 500

疲劳强度σ -1(MPa)

• 珠光体球墨铸铁的性能及应用

珠光体球墨铸铁是基体组织中,珠光 体占80%以上,余量为铁素体的球墨铸 铁,QT700-2和QT800-2,可以采用正火 处理获得。

珠光体球墨铸铁的性能特点为强度和 硬度较高,具有一定的韧性,而且具有 比45号锻钢较优良的屈强比、低的缺口 敏感性。

精品课件!

精品课件!

球墨铸铁抗点蚀能力略强,但球墨铸铁管经腐蚀后的 强度损失则小于灰铸铁管。球墨铸铁在室温,0.5%的硫 酸溶液的耐蚀性与灰铸铁大体相同,开始阶段球墨铸铁 的腐蚀率低于灰铸铁,但在灰铸铁表面形成石墨化层后 腐蚀速度下降,球墨铸铁则无下降倾向,而在后期高于 灰铸铁。

球墨铸铁和灰铸铁在碱溶液中的耐蚀性良好,与钢相 近。球墨铸铁对有机物、硫化物、熔融金属(低熔点) 的耐蚀性与灰铸铁相近。

抗拉强度σ b (MPa)

461 470 735 760 710 1170-1470 490 621 931 1088

疲劳强度σ -1 (MPa)

206 245 255 269 262 304-343 210 276 338 412

疲劳强度/ 抗拉强度

0.45 0.52 0.347 0.35 0.37 0.2-0.26 0.43 0.44 0.36 0.38

备注 (1) (2)

备注(1)C:3.44%,Si:2.56%,Mn:0.22%,P:0.11% (2) C:3.3-3.6%,Si:1.6-2.6%,Mn:0.4-0.5%,

2、线膨胀系数 随着温度升高,线膨胀系数缓慢增加,

600℃以后显著增加。

线膨胀系数10-6℃-1

30 25 20 15 10

石墨呈聚集分布的蠕虫状、片状及球 状、团状、团絮状

球化率(%) ≥95

90-95 80-90 70-80 60-70

2、2 石墨大小

石墨球大小分级(GB9441-1988)

级别

石墨直径(100×) mm

3级 >25-50

4级 >12-25

5级 >6-12

6级 >3-6

7级 >1.5-3

8级 ≤1.5

珠光体增多使球墨铸铁的切削性能下降, 贝氏体球墨铸铁切削性能较差。

所以,阀门中使用球墨铸铁时,都是采用 铁素体+珠光体的基体类型。

3、焊补性

球墨铸铁不能焊接,只能焊补。当球墨 铸铁中稀土镁合金含量较高时,在焊缝和 近焊缝区易产生白口或马氏体组织,形成 内应力和裂纹。

为此,国家标准GB/T10044-1988规定 了适用于球墨铸铁焊补用的焊条,按照要 求,可获得高强度珠光体基体球墨铸铁的 焊缝。

5 0

0 500 1000 温度℃

珠光体 铁素体 奥氏体

(3)热导率 热导率取决于成分、组织、石墨形态和温

度。石墨比基体组织的导热性好,石墨沿基 面又比沿C轴的导热性好。

含碳量越高,导热性越好;球化率越低, 导热性越好;温度越低,导热性越好。

球墨铸铁热导性高于钢,但低于灰铸铁。

球墨铸铁的其他性能

奥氏体-贝氏体球墨铸铁的性能及应用

奥氏体-贝氏体球墨铸铁开发于上世纪70年代后 期,与普通球墨铸铁相比,具有高强度、高塑性、高 韧性的综合特点。

奥氏体-贝氏体的抗拉强度高达900-1400MPa,如 果降低抗拉强度,延伸率可高达10%。

奥氏体-贝氏体具有的高冲击韧性和抗点蚀疲劳能 力,尤其具有高抗弯曲疲劳性能和耐磨性,可用于代 替某些锻钢或普通球墨铸铁不能胜任的部件,为此收 到广泛重视,视为铸铁冶金领域的重大突破。

754.6

0.5

700.7

0.5

629.2

0

退火铁素体球墨铸铁

抗拉强度σ b

MPa

延伸率δ (%)

470.4

24

492.9

24

515.5

24

539.0

19

554.7

13

564.5

9

548.8

5

558.6

3

627.2

0.5

605.6

0

球墨铸铁的物理性能

1、密度 (1)球墨铸铁的常温密度

材料 铁素体球铁

6、耐磨性

球墨铸铁是良好的耐磨和减磨材料,耐 磨性优于同样基体的灰铸铁、碳钢以致低 合金钢。

(1)润滑耐磨

球墨铸铁的耐磨性优于灰铸铁。

(2)磨料磨损

球墨铸铁在磨料磨损条件下也有一定应 用。但与白口铸铁、低合金钢相比,普通 球墨铸铁的耐磨性并不太好,只有合金球 墨铸铁或合金贝氏球墨铸铁有良好的耐磨 性。

密度(g/cm-3) 6.9-7.2

珠光体球铁 中硅耐热球铁

7.1-7.5 7.1

(2)熔融状态镁球墨铸铁的密度

温度℃ 1225

密度

(g/cm- 3)

7.05

1250 6.90

1300 6.94 6.87

1335 6.91

1350 6.85 6.83

1375 6.78

1400 6.80

1415 6.75

3、球墨铸铁的力学性能

1、净荷载性能 (1)硬度

球墨铸铁的硬度主要取决于基体组织,而且与 抗拉强度、延伸率等净荷载性能有相应的关系。

(2)强度和塑性 球墨铸铁的强度和塑性主要取决于基体组织,

热处理后的下贝氏体或回火马氏体强度最高,其 次是上贝氏体、索氏体、珠光体。

随着铁素体增多,强度下降,延伸率增加。 奥氏体或铁素体强度较低,塑性较好。

1、铁—碳相图

1.1铁~ 碳 合金的平衡组织

1、2 铁—碳合金的非平衡组织

2、球铁的基体组织

2、1 球化分级

球化级别 1级 2级 3级 4级 5级

说明

石墨呈球状,少量团絮,允许极少量 团絮状

石墨大部分呈球状,余为团状和极少 量团絮状

石墨大部分呈团状,余为团絮状,允 许有极少量蠕虫状

石墨呈分散分布的蠕虫状、球状、团 状、团絮状

(2)高温短时力学

性能

图中表明球墨 铸铁抗拉强度随温 度升高而降低。

延伸率中,铁 素体先显著降低再 急剧升高,珠光体 缓慢下降,然后显 著增加。

抗拉强度MPa

1000 900 800 700 600 500 400 300 200 100 0 0

60

50

40

30

20

10

0

100 300 500 700 试验温度(摄氏度)

GB9441-1998球墨铸铁金相检验标准将石墨大小分成 六级。

球墨铸铁石墨球的大小对力学性能的影响很大,减小 石墨球径,增加石墨球在单位面积的个数可以明显地提 高球墨铸铁的强度、塑性和韧性。