无菌原料药模拟工艺处理管理组织验证指南草案

无菌工艺模拟实验指南(无菌制剂)

附件3无菌工艺模拟试验指南(无菌制剂)1.目的为指导和规范无菌制剂生产企业开展无菌工艺模拟试验,充分评价无菌制剂产品生产过程的无菌保障水平,确保无菌制剂的安全性,依据《药品生产质量管理规范(2010年修订)》及附录,制定本指南。

2.定义本指南所述的无菌工艺模拟试验,是指采用适当的培养基或其他介质,模拟制剂生产中无菌操作的全过程,评价该工艺无菌保障水平的一系列活动。

3.范围3.1本指南涵盖了无菌工艺模拟试验的基本要求、不同工艺模式的相应要求、试验的基本流程和结果评价等内容,适用于无菌制剂的无菌工艺验证。

3.2本指南所述条款是在现有无菌工艺技术基础上提出的相关要求,旨在规范企业开展无菌工艺模拟试验活动。

在科学的基础上,鼓励新技术、新设备的引入,进一步提高无菌制剂的无菌保障水平。

4.原则在对无菌生产工艺充分认知和生产经验累积的基础上,应结—1 —合工艺、设备、人员和环境等要素定期开展无菌工艺模拟试验,以确认无菌生产过程的可靠性。

开展无菌工艺模拟试验应遵循以下原则:4.1对无菌生产过程实施风险评估,识别生产过程风险点。

评估结果应在试验方案设计时给予考虑。

4.2应充分考虑硬件装备水平与无菌风险的关联性,结合无菌生产过程所涉及到的工艺、设备、人员以及操作时限等因素针对性开展模拟试验。

尽可能模拟实际无菌生产全过程。

应特别关注暴露操作、人工干预等高风险过程。

采用良好设计且受控的无菌灌装系统,特别是自动化的系统如吹灌封、隔离器等,污染率可大幅度降低。

4.3如在同一生产线生产不同剂型和容器规格的产品,应考虑模拟试验方案对各产品无菌工艺过程的适用性。

应对有显著差异的无菌工艺过程开展模拟试验。

采用风险评估的方式统筹考虑该生产线生产使用的容器类型、规格大小,产品类别,灌装速度、过程中断等环节,进行试验方案的设计。

5.无菌制剂生产工艺及模拟范围无菌生产工艺通常包含:经除菌过滤或其他方法获取无菌药液或无菌粉末,在无菌条件下进行液体灌装或粉末分装,容器密封。

无菌药品生产质量管理规范检查指南

无菌药品生产质量管理规范检查指南一、概述第一条无菌药品是指法定药品标准中列有无菌检查项目的制剂和原料药,包括无菌制剂和无菌原料药。

第二条本附录适用于无菌制剂生产全过程以及无菌原料药的灭菌和无菌生产过程。

二、检查要点(一)原则第三条无菌药品的生产须满足其质量和预定用途的要求,应当最大限度降低微生物、各种微粒和热原的污染。

生产人员的技能、所接受的培训及其工作态度是达到上述目标的关键因素,无菌药品的生产必须严格按照精心设计并经验证的方法及规程进行,产品的无菌或其它质量特性绝不能只依赖于任何形式的最终处理或成品检验(包括无菌检查)。

第四条无菌药品按生产工艺可分为两类:采用最终灭菌工艺的为最终灭菌产品;部分或全部工序采用无菌生产工艺的为非最终灭菌产品。

第五条无菌药品生产的人员、设备和物料应通过气锁间进入洁净区,采用机械连续传输物料的,应当用正压气流保护并监测压差。

第六条物料准备、产品配制和灌装或分装等操作必须在洁净区内分区域(室)进行。

第七条应当根据产品特性、工艺和设备等因素,确定无菌药品生产用洁净区的级别。

每一步生产操作的环境都应当达到适当的动态洁净度标准,尽可能降低产品或所处理的物料被微粒或微生物污染的风险。

—提出无菌工艺的本质要求:最大限度地降低微生物、各种微粒和热原的污染,企业应以新修订GMP为基础,从人机料法环各方面考虑采用有效的方法和手段, 确保风险的控制。

(二)洁净度级别及监测第八条洁净区的设计必须符合相应的洁净度要求,包括达到“静态”和“动态”的标准。

—是否根据产品工艺要求采用适当洁净级别的洁净区。

具体诘净区级别要求参见第十三条。

—是否对洁净区级别进行了“静态”和“动态”条件下的确认,并定期进行再确认。

—是否有文件对洁净区级别确认进行规定,明确洁净区级别确认标准和频次。

·检查时需注意:—是否以文件形式对“静态”、“动态”条件进行界定,明确相应的设备运转情况及人员限制情况,必要时应按操作间的不同分别界定。

原料药无菌工艺模拟验证国际认证要求

原料药⽆菌⼯艺模拟验证国际认证要求原料药⽆菌⼯艺模拟验证国际认证要求⾼海燕1 陈军丽2 丁恩峰3(1. ⽯药集团恩必普药业有限公司,⽯家庄 050031;2. ⽯家庄市第三医院制剂科,⽯家庄 050031;3. 英国施达化学集团公司中国代表处,⽯家庄 050031)在欧美药政法规体系⾥⾯,如果⽆菌制剂采⽤⽆菌原料药(API )来制备,那么,⽆菌原料药的⽆菌性质对于制剂来说是⾄关重要的。

⽆菌原料药⼀般采⽤两种⽅法来制造:灭菌⼯艺和⽆菌⼯艺。

当原料药采⽤⽆菌⼯艺制造时,因为这种⼯艺⽆菌保证⽔平(SAL )较低,因此,需要采⽤模拟验证来评估⽆菌⼯艺的保证能⼒。

在⽬前制药⾏业,通常采⽤⽆菌⼯艺模拟验证(也称为培养基灌装)⽅式评估⼯艺⽆菌保证能⼒。

API ;⽆菌⼯艺;模拟验证;培养基灌装;国际认证;美国注射剂协会;⽆菌保证⽔平;微⽣物数据偏差中图分类号: R951⽂献标识码: A⽂章编号: 1008-455X(2011) 02-0024-08International Certification Requirements for Simulating Validation ofAsepsis Process for Raw Material DrugsGao Haiyan, Chen Junli, Ding Enfeng(1. Shijiazhuang Pharma Group EBP Pharmaceutical Co., Ltd Shijiazhuang, 050031;2. Shiajiazhuang No. Hospital Shijiazhuang, 050031;3. China Representative Office, Great Briton Shida Chemical Group Co. Shijiazhuang, 050031)Abstract: In European and American pharmaceutical system, the asepsis level of asepsis raw material drugs is greatly important if asepsis agent is prepared with asepsis raw material drugs. Generally, asepsis raw material drugs are produced with two processes – sterilization process or asepsis process. If raw material drugs are produced with asepsis process, the simulation validation is needed because sterile assurance level in asepsis process is comparatively low. This is the reason that currently simulation validation is often used for asepsis process.Keywords: asepsis process; simulation validation is; media filling, international certification; PDA; sterile assurance level; microbial data deviation关键词摘要收稿⽇期:2010-12-28作者简介:⾼海燕(1976-),⾼级⼯程师,主要从事质量检验、质量保证、质量标准的制定、新药开发、eCTD 编制、计算机系统验证和国际注册等⼯作。

无菌原料药的无菌工艺模拟试验要点

摘要:结合厂房设施和设备以及无菌原料药的生产工艺特点,从方案设计和实施过程中的注意事项两个方面,阐述了无菌原料药的无菌工艺模拟试验要点,以期为无菌原料药生产企业实施无菌工艺模拟试验提供参考。

关键词:无菌原料药;无菌工艺模拟试验;验证;方案设计0引言在制药行业,对于用无菌工艺生产的无菌药品,尚没有直接的方法可用于测定物料的无菌性,一般通过成品的抽样检验、无菌系统自身的验证、环境监测和无菌工艺模拟试验来保证药品的无菌性。

对于无菌原料药,其生产批量通常较大,无菌生产工艺既包含液体状态,又包含固体状态,模拟物的选择往往跟生产工艺特点和设备的耐受性有关,无菌工艺模拟试验中部分工艺受污染的风险要远高于正常生产工艺。

无菌工艺模拟试验,既是对无菌工艺保证水平进行验证,也是对工艺设备的保存时限进行验证。

1厂房设施和设备特点无菌原料药生产设施必须使用不同洁净级别的工艺设备,如配制罐、除菌过滤系统、结晶罐、过滤洗涤干燥机、干燥器、磨粉机、混粉机和分装机。

无菌生产工艺的核心操作通常在B级背景下的A级环境下完成,如加晶种、无菌取样、无菌连接、分装、混粉时其他物料的加入、无菌器具保存等。

如果生产过程中使用隔离器技术,可在C级或D级的背景环境下完成。

2无菌原料药的生产工艺特点无菌原料药的生产工艺特点如下:(1)工艺设备非标准化。

(2)一般包含液体和固体两种状态。

(3)多采用除菌过滤方式来实现物料的无菌化处理,在最终无菌处理(如过滤)前,应严格控制微生物限度。

(4)无菌生产工艺中的高风险点较多,如人员干预:加晶种、无菌取样、环境监测;设备密闭:灭菌和密闭保存、无菌组装、各工序转移的无菌连接;内包材:无菌处理、传递等。

(5)无菌生产工艺过程所用的工器具及任何与产品接触的设备表面必须使用经过验证的灭菌工艺进行处理。

(6)对人员素质要求高。

(7)对环境要求高。

(8)尽可能采用密闭工艺,任何开放操作都属于高风险操作。

(9)对干预(固有干预和纠正干预)有严格控制。

无菌原料药的工艺模拟

常见的无菌药用化学品

• • • • • • • • • • • Penicillins Cephalosporins Penems Monobactams Other antibiotics Corticosteroids Arginine HCl Sodium Carbonate Sodium Citrate Biological intermediates Other API’s • • • • • • • • • • • 青霉素 头孢菌霉素 青霉烯 单环β-内酰胺类 其它抗生素 皮质类固醇 盐酸精氨酸 碳酸钠 柠檬酸钠 生物中间体 其它原料药

• 材料

– 需大量的培养基 – 在工艺模拟以前,灭 菌工作量很大,这类 灭菌程序均须须证 – 对模拟后大量培养基 检测极为困难 – 用来中和青霉素的β内酰胺酶用量极大

无菌BPC模拟的难点-续

• 残留

– 有必要将模拟分段,因为在许多BPC生产中,同时 会有液体及粉未设备的处理。 – 常规生产工艺采用的温度及pH,它们本身可能抑制 微生物生长 – 许多无菌原料药抑菌性比较强,因此,模拟前须彻 底清洁,去除所有生产的残留物。 – 工艺模拟残留污染会导致产品失败,模拟后应须彻 底清洁,去除工艺模拟的残留物。

• 所开发的工艺必须是完 善的—先决条件!! • 参与验证的人员必须经 过适当的培训 • 生产环境、设备、分析 方法必须经过验证,为 产品及工艺服务 • 工艺验证方案必须经过 批准并分发相关人员

工艺验证二大组成+三个阶段

• 二大组成:

– 厂房设计、设备及公用系统的确认; – PQ/性能确认(验证)….只有在完成性能确认以后,方可进 入商业性生产阶段。性能确认中生产的产品,如果合格,可 以放行

– Despite these difficulties FDA is largely inflexible with regard to expectations in this area

无菌工艺模拟试验指南(无菌制剂)

无菌工艺模拟试验指南(无菌制剂)(征求意见稿)国家食品药品监督管理总局食品药品审核查验中心二〇一六年十月目录1、ﻩ目得 (1)2.定义 (1)3、范围ﻩ14。

ﻩ原则2ﻩ5、ﻩ无菌制剂生产工艺及模拟范围2ﻩ6。

模拟试验方案得设计及实施过程要求 (3)6.1。

无菌工艺模拟试验得前提条件3ﻩ6。

2.ﻩ基于风险得方案设计 (4)6、3。

.................................................................................................... 模拟介质得选择与评价4ﻩ6、4。

ﻩ灌装数量及模拟持续时间 ....................................................................................................... 86、5. ......................................................................................................................... 容器装量9ﻩ6。

6。

模拟试验方法得选择 (9)6。

7。

最差条件得选择 (10)6.8................................................................................................................................ 干预ﻩ126.9。

................................................................................................................................ 容器规格136。

无菌工艺模拟试验指南(无菌制剂)

无菌工艺模拟试验指南(无菌制剂)(征求意见稿)国家食品药品监督管理总局食品药品审核查验中心二〇一六年十月目录1.目的 (1)2.定义 (1)3.范围 (1)4.原则 (2)5.无菌制剂生产工艺及模拟范围 (2)6.模拟试验方案的设计及实施过程要求 (3)6.1. 无菌工艺模拟试验的前提条件 (3)6.2.基于风险的方案设计 (4)6.3.模拟介质的选择与评价 (4)6.4.灌装数量及模拟持续时间 (8)6.5.容器装量 (9)6.6. 模拟试验方法的选择 (9)6.7. 最差条件的选择 (10)6.8.干预 (12)6.9.容器规格 (13)6.10.培养与观察 (14)6.11. 计数与数量平衡 (15)6.12. 环境(包括人员)监控 (15)6.13. 人员因素 (16)6.14. 不同剂型应考虑的特殊因素 (16)6.15. 方案的实施 (19)7.可接受标准与结果评价 (20)8.污染调查及纠正措施 (21)9.模拟试验的周期与再验证 (21)10.无菌工艺模拟试验的局限性 (212)11.术语 (23)12. 参考文献 (24)无菌工艺模拟试验指南(无菌制剂)1.目的为指导和规范无菌制剂生产企业开展无菌工艺模拟试验,充分评价无菌制剂产品生产过程的无菌保障水平,确保无菌制剂的安全性,依据《药品生产质量管理规范》(2010版)及附录,制定本指南。

2.定义本指南所述的无菌工艺模拟试验,是指采用适当的培养基或其他介质,模拟制剂生产中无菌操作的全过程,评价该工艺无菌保障水平的一系列活动。

3.范围3.1.本指南涵盖了无菌工艺模拟试验的基本要求、不同工艺模式的相应要求、试验的基本流程等内容,适用于无菌制剂的无菌工艺验证。

3.2.本指南所述条款是在现有无菌工艺技术基础上提出的相关要求,旨在规范企业开展无菌工艺模拟试验活动。

在科学的基础上,鼓励新技术、新设备的引入,进一步提高无菌制剂的无菌保障水平。

4.原则在对无菌生产工艺充分认知和生产经验累积的基础上,应结合工艺、设备、人员和环境等要素定期开展无菌工艺模拟试验,以确认无菌生产过程的可靠性,同时也为企业及时识别风险,进而改进无菌控制措施提供数据支持。

无菌工艺模拟试验指南(无菌原料药)培训试题及答案

无菌工艺模拟试验指南(无菌原料药)培训试题及答案2018.9姓名:成绩:一、单选题(每题4分,共20分)1、在培养基促生长能力试验中,促生长试验接种量应小于:。

(C)A、300CFUB、200CFUC、100CFUD、150CFU2、新建无菌生产线,在正式投产前,每班次应当连续进行次合格的模拟试验。

(C)A、1B、2C、3D、103、常用模拟介质不包括:。

(D)A、聚乙二醇、乳糖B、甘露醇、氯化钠C、凡士林D、枯草芽孢杆菌4、正常生产中,每班次每应至少进行一次模拟试验。

对于因停产的生产线,在恢复正式生产前应考虑进行无菌工艺模拟试验。

(D)A、二年B、一年半C、一年D、半年5、胰酪大豆胨液体培养基的英文简称:。

(B)A、TSAB、TSBC、FTMD、PDA二、多选题(每题4分,共24分)1、无菌工艺模拟试验指南(无菌原料药):。

(ABCD)A、涵盖了无菌工艺模拟试验的基本要求B、涵盖了不同工艺模式的相应要求C、涵盖了试验的基本流程和结果评价等内容D、适用于无菌原料药的无菌工艺验证2、常见的无菌冻干工艺流程包括:。

(ABCD)A、液体物料经除菌过滤得到无菌料液,在无菌防护下使用加料枪将无菌料液注入冻干机托盘内,按照规定程序进行冷冻真空干燥B、干燥结束后经除菌级呼吸器释放冻干机内的真空C、在无菌防护下打开冻干机门,将干品由托盘转移至无菌料仓内D、或在无菌防护下通过真空密闭吸料系统将干品转移至下一工序,干品通常需要整粒和混粉工艺,以得到质量均一的干品,最后经分装、密封,将产品严封于容器内3、“密闭”系统至少具备以下特征:。

(AB C)A、能够实现在线灭菌(SIP)或系统在使用前进行密闭和灭菌。

B、能够在一个生产周期内保持系统的完整性。

且在与其他密闭系统连接时,能够保持系统完整性不受破坏。

C、在实施预防性维护过程中,有相应措施保护系统的完整性。

D、引入微生物污染的高风险过程。

4、按照中国药典要求,培养基促生长能力试验使用的菌种包括:。

工艺验证方案模版(原料药)

⼯艺验证⽅案模版(原料药)⼯艺验证⽅案本公司产品XXXXX是⾮⽆菌原料药产品,为保证⽣产⼯艺在实际⽣产中的有效性和可靠性,故对其进⾏⼯艺验证,本⼯艺验证采⽤同步验证的⽅式。

本⽣产⼯艺的验证是由质量管理部负责组织,⽣产技术部、设备⼯本⼯艺验证⽅案参考了ICH Q7A的⽣产⼯艺验证的指导原则。

验证⼩组成员⽅案制订⽅案审核⽅案批准1. 基本情况1.1. 概述本公司⽣产的XXXXX是⾮⽆菌原料药产品,为保证⽣产⼯艺在实际⽣产中的有效性和可靠性,采取同步验证的⽅式来验证XXXXX的整个⽣产⼯艺过程(说明是按变更管理规程⽽进⾏的验证)。

1.2. ⽣产⼯艺1.2.1. ⽣产⼯艺流程图应有洁净区的标识。

1.2.2. ⽣产⼯艺的详细描述⽬前执⾏的⼯艺规程编号为:于年⽉⽇批准⽣效。

具体⼯艺描述如下:1.2.3. 关键⼯艺步骤和参数按照不同中间体、半成品和成品分别列表。

表1-1 关键⼯艺参数列表2. 验证⽬的通过对整个⽣产⼯艺的验证,以证实⽣产⼯艺是有效的,稳定的,能够始终如⼀的⽣产出符合要求的产品。

3. 验证前提3.1. ⼯艺环境包括公⽤系统情况在进⾏⼯艺验证之前,具体的公⽤系统已经经过了验证,具体的验证情况如下A.空调净化系统的验证(⽂件编号为:)B.纯化⽔系统的验证(⽂件编号为:)C.压缩空⽓系统的验证(⽂件编号为:)D. ……3.2. ⼯艺设备情况3.2. ⼯艺设备情况⽣产中⽤到的所有设备的材质均不与物料发⽣反应,各设备进⾏了相应的安装确认、运⾏确认及性能确认。

各设备均制定了清洁规程,对关键设备进⾏了清洁验证,且验证结果符合要求。

⼯艺设备的列表如下:表3-1 设备⼀览表3.3. 所⽤原辅料和包装材料情况在进⾏⼯艺验证前,对所使⽤的原辅料的供应商的情况进⾏核查,要求所⽤的原辅料的供应商均是批准的供应商。

应⽤于⼯艺验证的原辅料均应符合相应原辅料的质量标准。

表3-2 主要原辅料供应商⼀览表3.4. 所⽤⽂件的准备情况在进⾏⼯艺验证前,各种管理规程SMP,各岗位的标准操作规程SOP,各设备的标准操作规程,各设备的清洁标准操作规程以及设备的维修保养规程等与⽣产有关的各种⽂件均已经制定并签字⽣效。

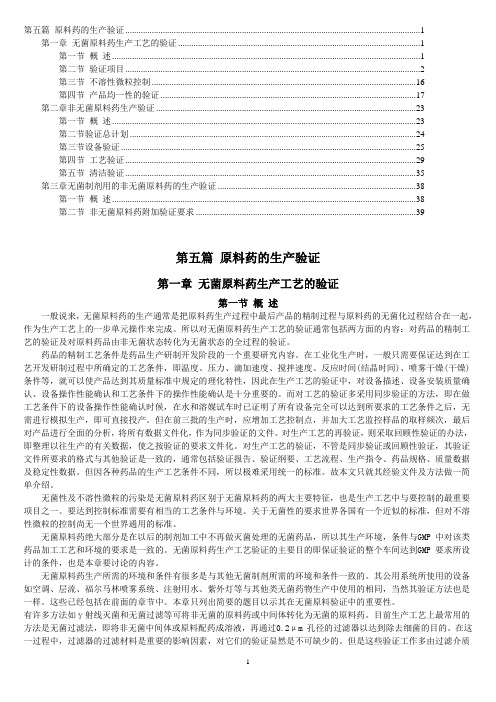

药品生产验证指南 第五篇 原料药的生产验证

第五篇原料药的生产验证 (1)第一章无菌原料药生产工艺的验证 (1)第一节概述 (1)第二节验证项目 (2)第三节不溶性微粒控制 (16)第四节产品均一性的验证 (17)第二章非无菌原料药生产验证 (23)第一节概述 (23)第二节验证总计划 (24)第三节设备验证 (25)第四节工艺验证 (29)第五节清洁验证 (35)第三章无菌制剂用的非无菌原料药的生产验证 (38)第一节概述 (38)第二节非无菌原料药附加验证要求 (39)第五篇原料药的生产验证第一章无菌原料药生产工艺的验证第一节概述一般说来,无菌原料药的生产通常是把原料药生产过程中最后产品的精制过程与原料药的无菌化过程结合在一起,作为生产工艺上的一步单元操作来完成。

所以对无菌原料药生产工艺的验证通常包括两方面的内容:对药品的精制工艺的验证及对原料药品由非无菌状态转化为无菌状态的全过程的验证。

药品的精制工艺条件是药品生产研制开发阶段的一个重要研究内容。

在工业化生产时,一般只需要保证达到在工艺开发研制过程中所确定的工艺条件,即温度、压力、滴加速度、搅拌速度、反应时间(结晶时间)、喷雾干燥(干燥)条件等,就可以使产品达到其质量标准中规定的理化特性,因此在生产工艺的验证中,对设备描述、设备安装质量确认、设备操作性能确认和工艺条件下的操作性能确认是十分重要的。

而对工艺的验证多采用同步验证的方法,即在做工艺条件下的设备操作性能确认时候,在水和溶媒试车时已证明了所有设备完全可以达到所要求的工艺条件之后,无需进行模拟生产,即可直接投产。

但在前三批的生产时,应增加工艺控制点,并加大工艺监控样品的取样频次,最后对产品进行全面的分析,将所有数据文件化,作为同步验证的文件。

对生产工艺的再验证,则采取回顾性验证的办法,即整理以往生产的有关数据,使之按验证的要求文件化。

对生产工艺的验证,不管是同步验证或回顾性验证,其验证文件所要求的格式与其他验证是一致的,通常包括验证报告、验证纲要、工艺流程、生产指令、药品规格、质量数据及稳定性数据。

化学药品注射剂灭菌无菌工艺研究及验证指导原则

化学药品注射剂灭菌/无菌工艺研究及验证指导原则一、概述无菌药品是指法定药品标准中列有无菌检查项目的制剂和原料药,一般包括注射剂、无菌原料药及滴眼剂等。

从严格意义上讲,无菌药品应不含任何活的微生物,但由于目前检验手段的局限性,绝对无菌的概念不能适用于对整批产品的无菌性评价,因此目前所使用的“无菌”概念,是概率意义上的“无菌”。

特定批次药品的无菌特性只能通过该批药品中活微生物存在的概率低至某个可接受的水平,即无菌保证水平(Sterility Assurance Level, SAL)来表征,而这种概率意义上的无菌需通过合理设计和全面验证的灭菌/除菌工艺过程、良好的无菌保证体系以及在生产过程中执行严格的药品生产质量管理规范(GMP)予以保证。

本指导原则主要参考国内外相关技术指导原则和标准起草制订,重点对注射剂常用的灭菌/无菌工艺,即湿热灭菌为主的终端灭菌工艺(terminal sterilizing process)和无菌生产工艺(asepticprocessing)的研究和验证进行阐述,旨在促进现阶段化学药品注射剂的研究和评价工作的开展。

本指导原则主要适用于无菌注射剂申请上市以及上市后变更等注册申报过程中对灭菌/无菌工艺进行的研究和验证工作,相关仪器设备等的验证及常规再验证不包括在本指导原则的范围内。

本指导原则的起草是基于对该问题的当前认知,随着相关法规的不断完善以及药物研究技术要求的提高,本技术指南将不断修订并完善。

二、注射剂湿热灭菌工艺(一)湿热灭菌工艺的研究1. 湿热灭菌工艺的确定依据灭菌工艺的选择一般按照灭菌工艺选择的决策树(详见附件1)进行,湿热灭菌工艺是决策树中首先考虑的灭菌方法。

湿热灭菌法是利用饱和蒸汽、过热水喷淋等手段使微生物菌体中的蛋白质、核酸发生变性从而杀灭微生物的方法。

注射剂的湿热灭菌工艺应首选过度杀灭法,即F0(标准灭菌时间)值大于12的灭菌工艺;对热不稳定的药物,可以选择残存概率法,即F0值大于8的灭菌工艺。

4.化学药品注射剂灭菌无菌工艺研究及验证指导原则的起草和考虑

化学药品注射剂灭菌/无菌工艺研究及验证指导原则的起草和考虑国家药品监督管理局药品审评中心2020年7月概述湿热灭菌工艺的研究和验证一二目录CONTENTS 无菌生产工艺的研究和验证三小结四无菌药品和无菌保证水平的定义无菌药品是指法定药品标准中列有无菌检查项目的制剂和原料。

特定批次物品的无菌保证水平系指无菌药品中存在活微生物的概率。

终端灭菌工艺:不超过一百万分之一。

无菌生产工艺:以培养基灌装零污染为目标。

《药品生产质量管理规范》附录无菌药品•无菌药品的生产必须严格按照精心设计并经过验证的方法及规程进行,产品的无菌或其他质量特性绝不能依赖于任何形式的最终处理或成品检验。

《中国药典》2015年版1421 灭菌法•灭菌物品的无菌保证不能依赖于最终产品的无菌检验,而是取决于生产过程中采用合格的灭菌工艺、严格的GMP管理和良好的无菌保证体系。

质量源于设计《总局关于发布化学药品新注册分类申报资料要求(试行)的通告(2016年第80号)》•提供无菌工艺步骤的工艺验证报告(编号:--,版本号:--),工艺必须在预定的参数范围内进行。

M4Q(R1):人用药物注册通用技术文档:药学部分•3.2.P.3.5 工艺验证和/或评价(名称、剂型)•对于生产工艺中的关键步骤或关键检验项目,应提供验证和/或评价研究的说明、文件和结果(例如灭菌工艺、无菌工艺或灌装的验证)。

《化学药品注射剂仿制药质量和疗效一致性评价技术要求》•注射剂灭菌/无菌工艺的研究和选择应参考国内外灭菌/无菌工艺相关的指导原则进行。

•2、工艺验证:灭菌/无菌工艺验证•对于终端灭菌药品:药品终端灭菌工艺验证。

目的•对注射剂的灭菌工艺研究和验证的要点进行阐述。

•促进现阶段化学药品注射剂的研究和评价工作的开展。

适用范围•化学药品注射剂-终产品•湿热灭菌工艺•无菌生产工艺•注册申报过程中需要提供的研究及验证内容。

•GMP要求的相关器具、设备等的验证及常规再验证不在本指导原则的范围内。

无菌工艺和无菌检验

灌封为万级环境下的局部百 级

生物负荷、耐热性灭菌 釜中的温度控制

生物负荷(设置警戒线)灌封 区不得检出污染菌,过滤前后 滤膜的完整性检查

要求严格

更严格(操作方式、走动缓慢、 身体表面微生物的检测……)

27

无菌生产工艺工艺验证要点: 无菌工艺模拟或 培养基灌装验证

28

解读:PDA Technical Report N0.22

GMP附录1:无菌药品 第十条(二): A级区监测的频率及取样量,应能及时发现所有人为干预、 偶发事件及任何系统的损坏。

38

模拟的无菌工艺应该包含(1):

(FDA的建议)

最长的无菌生产、操作时间 无菌生产中每次发生的干预事件 冷冻干燥 设备的无菌组装 人员数目和活动 无菌条件的转移 交接班变化、中断和衣物更换

以生物负荷(产品灭菌前微生物污染水 平)为基础的方法,用于生产过程中很少检 出芽孢,产品稳定性较差,只能适度灭菌的 产品。

15

过度杀灭法 Overkill process

适用于稳定性很好,能经受苛刻灭菌条 件的产品。

16

过度杀灭法 VS 残存概率法

17

灭菌抉择树:

能否121℃、15分钟湿热灭菌

19

灭菌工艺与生物负荷的关系:

灭菌工艺

灭菌前生物负荷控制级别

过度杀灭 F0≥12

残存概率 F0≥8

F0<8

低。 不必每批监控污染菌

高。 应每批监控污染菌,尽量加入除 菌过滤器,应有原料微生物标准

很高。 必须采用除菌过滤器,每批监 控灭菌前污染菌(或过滤前污染菌),监 控每批灌装区的环境

无菌生产工艺类别

Process Simulation Testing for Aseptically Filled Products

原料药工艺验证方案

登记号:STP-PV-07-013 .......工艺验证方案及报告.......公司验证方案目录1.概述2.验证目的3.验证范围4.验证工作小组5.验证方案审批5.1验证方案起草5.2验证方案会签5.3验证方案批准5.4验证方案实施6. 验证内容6.1 人员6.2 厂房设施、主要生产设备6.3 生产工艺6.4 .......的精制6.5 .......的干燥6.9 .......的包装6.7 标签的物料平衡6.8 产品总物料平衡6.9 成品质量检查7. 验证结论8.验证进度安排9.验证数据汇总及结论10. 验证结果与评价1.概述:本公司于2002年3月完成了原料药生产用厂房设施、主要生产设备的验证工作、空调净化系统、纯化水系统及主要生产设备均符合设计要求以及生产工艺的要求。

并于2004年8月进行了复验。

验证结果:根据相应的标准操作规程进行生产,得到的产品较稳定,各项指标符合质量要求。

本品的性状为白色或类白色结晶性粉末,无臭,味苦。

在甲醇中易溶,在乙醇或丙酮中微溶,在水中极微溶解,在氯仿、乙醚中几乎不溶或不溶。

我们编制了.......工艺规程修订方案及标准操作规程,并对操作人员进行了培训和健康检查。

2.验证目的:在生产用厂房设施、主要生产设备验证合格的基础上,按工艺规程、批生产记录及有关的标准操作规程连续进行三批试生产,证实工艺过程所得到的产品符合预定的质量标准的要求。

3.验证范围:本验证方案适用于在本方案指定的厂房、设施、设备、工艺条件下.......的精制、干燥、包装工序,当上述条件改变时,需重新验证。

4.验证工作小组:成立由刘荣国、赵云龙、李艳芳、景巧敏、崇金忠组成的验证工作小组,由刘荣国担任组长。

5.验证方案审批6. 验证内容6.1 人员列出参加生产操作及检验的所有人员的名单,评价其培训及健康检查情况是否符合GMP操作的要求。

6.1.1 培训①评价方法:查阅培训档案,确认是否对有关操作者进行了相关培训。

无菌药品GMP检查指南

无菌药品GMP检查指南2015年10月目录一、目的 (3)二、适用范围及检查依据 (3)三、无菌药品生产工艺概述 (3)四、检查要点 (6)(一)质量管理系统 (6)(二)厂房、设施及设备系统 (9)(三) ....................................................................................................................... 物料系统15(四)生产系统 (18)(五) ....................................................................................................... 包装和贴签系统24(六) .......................................................................................................... 实验室控制系统26五、参考文献 (29)一、目的本指南的主要目的是为检查员在实施无菌药品生产企业检查时提供指导.检查组应参照本指南的要求检查无菌药品生产质量管理情况,评价企业无菌保证的能力,以确定企业是否符合《药品生产质量管理规范(2010年修订)》(以下简称GMP)的要求。

二、适用范围及检查依据本指南适用于无菌药品的GMP检查,包括无菌制剂生产全过程和无菌原料药的灭菌和无菌生产过程。

无菌药品是指法定药品标准中列有无菌检查项目的制剂和原料药,通常包括大容量注射剂、小容量注射剂、粉针剂、冻干粉针剂、眼用制剂、耳用制剂、埋植剂、供雾化器用的液体制剂、冲洗剂、外用制剂、无菌原料药等.无菌药品按生产工艺可分为两类:采用最终灭菌工艺的为最终灭菌产品;部分或全部工序采用无菌生产工艺的为非最终灭菌产品。

无菌工艺模拟试验指南

今日,国家药品监督管理局发布了《无菌工艺模拟试验指南(无菌制剂)》,作为实施《药品生产质量管理规范(2010年修订)》的指导性文件,指南计划于2018年10月1日生效。

指南全文如下:无菌工艺模拟试验指南(无菌制剂)1. 目的为指导和规范无菌制剂生产企业开展无菌工艺模拟试验,充分评价无菌制剂产品生产过程的无菌保障水平,确保无菌制剂的安全性,依据《药品生产质量管理规范(2010年修订)》及附录,制定本指南。

2. 定义本指南所述的无菌工艺模拟试验,是指采用适当的培养基或其他介质,模拟制剂生产中无菌操作的全过程,评价该工艺无菌保障水平的一系列活动。

3. 范围3.1本指南涵盖了无菌工艺模拟试验的基本要求、不同工艺模式的相应要求、试验的基本流程和结果评价等内容,适用于无菌制剂的无菌工艺验证。

3.2本指南所述条款是在现有无菌工艺技术基础上提出的相关要求,旨在规范企业开展无菌工艺模拟试验活动。

在科学的基础上,鼓励新技术、新设备的引入,进一步提高无菌制剂的无菌保障水平。

4. 原则在对无菌生产工艺充分认知和生产经验累积的基础上,应结合工艺、设备、人员和环境等要素定期开展无菌工艺模拟试验,以确认无菌生产过程的可靠性。

开展无菌工艺模拟试验应遵循以下原则:4.1对无菌生产过程实施风险评估,识别生产过程风险点。

评估结果应在试验方案设计时给予考虑。

4.2应充分考虑硬件装备水平与无菌风险的关联性,结合无菌生产过程所涉及到的工艺、设备、人员以及操作时限等因素针对性开展模拟试验。

尽可能模拟实际无菌生产全过程。

应特别关注暴露操作、人工干预等高风险过程。

采用良好设计且受控的无菌灌装系统,特别是自动化的系统如吹灌封、隔离器等,污染率可大幅度降低。

4.3如在同一生产线生产不同剂型和容器规格的产品,应考虑模拟试验方案对各产品无菌工艺过程的适用性。

应对有显著差异的无菌工艺过程开展模拟试验。

采用风险评估的方式统筹考虑该生产线生产使用的容器类型、规格大小,产品类别,灌装速度、过程中断等环节,进行试验方案的设计。

原料药工艺验证方案

目录1 概述 (1)2 验证目的 (1)3 适用范围 (1)4 职责 (1)5 验证人员 (1)6 验证要求 (1)7 验证工艺 (2)8 工艺描述 (2)9 取样计划及可接受标准 (5)10 验证过程 (6)11 验证结果与评价 (8)12 偏差 (10)13 稳定性试验 (10)14 再验证 (10)1概述1.1产品描述1.2公司生产的*****为无菌原料药,其工艺验证主要为工艺过程的验证,包括精制结晶、过滤洗涤烘干、包装和无菌生产验证,以及不溶性颗粒的控制。

1.3验证采用同步验证,取连续三批试生产批的数据利用制图(或表)统计分析方法进行数据分析。

1.4本验证是在厂房设施验证、设备验证、设备清洗验证、工艺用水验证、无菌生产验证已完成的基础上进行的。

2验证目的通过验证证明*****无菌原料药的生产工艺处于控制状态,所有被定义为关键工艺及控制参数范围已被验证,此工艺能恒定地生产出符合预先规定的质量标准的产品。

3适用范围适用于公司*****无菌原料药生产工艺的验证4职责4.1生产技术部负责验证方案和验证报告的起草、生产计划的安排(包括与各部门的协调)。

4.2生产车间负责生产的进行和批生产记录的填写。

4.3质量管理部负责检验方法的验证和中间过程、产品的检测。

4.4验证工作组负责验证方案和验证报告的审核和批准。

5验证人员66.1所有原辅料必须通过各个原辅料测试标准规定的所有项目6.26.3品分成三个1/3部分,在每个部分中取样,开始的1/3为B;中间的1/3为M,末了的1/3为E。

6.3.1验证时的取样除常规取样点外,还必须增加额外的取样点。

6.3.2每个部位的样品,必须单独测试有关项目。

7验证工艺88.1工艺流程图及工序管理点8.1.1工艺流程图8.28.2.1无菌液A制备将****L溶剂放入不锈钢反应锅中,开搅拌投入**Kg原料A,升温至**℃,待A全部溶解后,加活性炭*kg,搅拌**分钟,将料液放入压滤罐压入预过滤间中间贮罐中,反应锅用溶剂淋洗,也经压滤罐压入贮罐。

PIC-S的验证指南

2. INTRODUCTIONThe basic principles and application of qualification and validation are describedin Annex 15 to the PIC/S and EU Guide to GMP.This document comprises individual Recommendations on four topics relatingto Equipment Qualification and Process Validation in pharmaceuticalmanufacture, as follows:Ø Validation Master PlanØ Installation and Operational QualificationØ Non-Sterile Process ValidationØ Cleaning ValidationThe four Recommendations comprising this document define general principles pertaining to each of the topics.2. 导言PIC/S和EU GMP指导原则的附录15中对确认(Qualification)和验证(Validation)的基本原则及应用进行了阐述。

本文件包含了药物生产过中与设备确认和工艺验证相关的如下这四个方面的建议:验证主计划安装和运行确认非无菌工艺验证清洗验证本文件中的建议确定了上述这四个方面的基本原则。

2.1 Purpose of the document2.1.1 The topics of these Recommendation documents reflect some of the areas in pharmaceutical manufacture identified by both Inspectorates and thePharmaceutical Industry as requiring guidance additional to that given in thecurrent PIC/S GMP Guide.2.1.2 The purpose of this document is to provide guidance for GMP inspectors in reviewing the issues covered to use for training purposes and in preparation for inspections.2.1 本文件的目的2.1.1 这些建议性文件的主题涉及的是那些审计人员和制药企业都认为需要对现行PIC/S GMP指导原则进行补充的领域。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

无菌工艺模拟试验指南(无菌原料药)(征求意见稿)国家食品药品监督管理总局食品药品审核查验中心二〇一六年十月.目录1.目的....................................................................................................................................... - 1 -2.定义....................................................................................................................................... - 1 -3.范围....................................................................................................................................... - 1 -4.原则........................................................................................................................................... -15.无菌原料药生产工艺及模拟范围............................................................................................. - 2 -6.模拟试验方案的设计及实施过程要求...................................................................................... - 5 -6.1.开展模拟试验的前提条件 ....................................................................................................... - 5 -6.2.基于无菌风险的模拟试验方案的设计...................................................................................... - 6 -6.3.模拟灌装数量和持续时间 ..................................................................................................... - 11 -6.4.容器装量.............................................................................................................................. - 12 -6.5.模拟试验方法的选择 ............................................................................................................ - 12 -6.6.最差条件的选择 ................................................................................................................... - 13 -6.7.模拟试验过程的干预设计 . (14)6.8.培养与观察 .......................................................................................................................... - 15 -6.9.环境及监控 .......................................................................................................................... - 18 -7.可接受标准与结果评价......................................................................................................... - 20 -8.污染调查与纠正措施 ............................................................................................................ - 21 -9.模拟试验的周期与再验证 ..................................................................................................... - 22 -10.无菌工艺模拟试验的局限性.................................................................................................. - 22 -11.术语..................................................................................................................................... - 23 -12.参考文献.............................................................................................................................. - 24 -无菌工艺模拟试验指南(无菌原料药)1.目的为指导和规范无菌原料药生产企业开展无菌工艺模拟验证,充分评价无菌原料药生产过程的无菌保障水平,确保所生产无菌原料药的安全性,依据《药品生产质量管理规范》(2010版)及附录,制定本指南。

2.定义本指南所述的无菌工艺模拟试验,是指采用适当的培养基或介质,模拟原料药生产中无菌操作的全过程,以评价该无菌工艺无菌保障水平的一系列活动。

3.范围3.1.本指南涵盖了无菌原料药无菌工艺模拟试验的基本要求、不同工艺模式的特殊要求、试验的基本流程等内容,适用于无菌原料药的无菌工艺验证。

3.2.本指南所述条款是在现有无菌工艺技术基础上提出的相关要求,旨在规范企业开展无菌工艺模拟试验活动。

在科学的基础上,鼓励新技术、新设备的引入,以提高无菌原料药无菌保障水平。

4.原则在对无菌生产工艺充分认知和生产经验累积的基础上,应结合工艺、设备、人员和环境等要素定期开展无菌工艺模拟试验,以确认无菌生产过程的可靠性,同时也为企业及时识别风险进而改进无菌控制措施提供数据支持。

开展无菌工艺模拟试验应遵循以下原则:4.1.以现行药品GMP法规要求为准则,评价无菌生产过程的法规符合性,不符合规范要求的无菌工艺过程,不能通过模拟试验来证实其无菌保证措施的合理性。

4.2.基于无菌工艺设计,对无菌生产过程实施风险评估,识别生产过程风险点以便评估现有控制措施的有效性,评估结果应在试验方案设计时给予考虑。

4.3.基于无菌风险,应充分考虑硬件装备水平与无菌风险的关联性,结合无菌生产过程所涉及到的工艺、设备、人员以及操作时限等因素针对性开展模拟试验,尽可能模拟实际无菌生产全过程,应特别关注“开放”操作、人工干预等高风险过程。

4.4.如生产线有多种无菌生产工艺,应评价模拟试验方案对各无菌工艺过程的适用性。

应对有显著差异的无菌工艺过程开展模拟试验,或在综合评价不同无菌生产工艺的基础上,设计模拟验证,以评价每种无菌工艺过程的可靠性。

5.无菌原料药生产工艺及模拟范围无菌原料药的无菌生产工艺通常为:原料药进一步精制和无菌操作的结合,作为无菌原料药生产工艺的开始,多采用除菌过滤或其他除菌技术将物料中的微生物去除,之后采取无菌操作技术的工艺单元,最终获得免受微生物污染的原料药。

无菌工艺模拟试验应从第一步无菌操作开始,即经除菌过滤或其他方法获取无菌药液,直至无菌产品完全密封结束。

与无菌制剂工艺相比,无菌原料药的生产工艺一般更复杂,工艺设备选型呈现出非标化和功能设计差异化等特点。

即使是同一无菌工艺过程,因设备选型和系统密闭程度的不同,无菌风险也存在着显著差异。

目前,无菌原料药常用无菌工艺包括:结晶工艺、冷冻工艺和喷雾干燥工艺。

5.1. 无菌结晶工艺典型的结晶工艺流程是从非无菌物料开始,经除菌过滤进入无菌结晶罐内,通过调整物料温度或加入其他溶剂使物料中有效活性成分结晶或沉淀析出,该过程会因控制晶体生长的需要而引入晶种。

养晶结束后进入固液分离设备,去除母液获得湿品,必要时对湿品进行洗涤,湿品在固液分离设备内进行干燥或通过辅助密闭系统转移至其他干燥设备内进行干燥,之后根据产品特性和最终质量要求进行必要的整粒(或微粉化),以控制产品粒度大小和分布,混粉也是常用的工艺单元,主要解决产品均一性的问题。

最后产品经分装、密封,将产品严封于容器内。

5.2. 无菌冻干工艺常见的无菌冻干工艺流程包括:液体物料经除菌过滤得到无菌料液,在无菌防护下使用加料枪将无菌料液注入冻干机托盘内,按照规定程序进行冷冻真空干燥,干燥结束后经除菌级呼吸器释放冻干机内的真空。

在无菌防护下打开冻干机门,将干品由托盘转移至无菌料仓内,或在无菌防护下通过真空密闭吸料系统将干品转移至下一工序,干品通常需要整粒和混粉工艺,以得到质量均一的干品,最后经分装、密封,将产品严封于容器内。

5.3. 无菌喷雾干燥工艺无菌喷干工艺适用于耐热性好的无菌原料药,工艺流程通常包括:液体物料经除菌过滤后持续稳定地注入干燥塔内,在无菌高压空气的作用下瞬间雾化成液滴,并与流动的无菌热空气发生传质传热,液滴因水分迅速蒸发而变为粉末状干品,获得的干品经气固分离器收集至无菌料仓内,或直接分装至最终市售包装内。