低品位微粒赤铁矿原料性能及研究方法

铁的提炼与回收——D0106

1、长石除铁选矿工艺2、常温生产炼铁用含铁团块的方法3、赤、褐铁矿强磁选矿装置4、纯铁的冶炼方法5、从粉煤灰中提取铁粉并熔炼成生铁的方法6、从富铁物质中回收铁的方法7、从含钒铁水中回收铁和钒渣的方法8、从瓦斯泥中回收铁精矿的方法9、从转炉污泥制备粉末冶金用铁粉的方法10、低松装密度还原铁粉及其制造方法11、低温烧结赤铁矿和褐铁矿粉的方法12、多级流化移动床和滴流床熔态还原炼铁方法13、钢渣中提取的精铁粉生产球团矿的方法14、高活性还原铁粉以及对甲基苯胺的制备方法15、高炉炼铁两段式喷吹煤粉工艺方法16、高炉铁水渣铁分离装置17、高炉铁水渣铁分离装置218、高炉型矿煤块热风或氧无焦低氮炼铁法19、高铟高铁锌精矿的铟、铁、银、锡等金属回收新工艺20、关于高炉炼铁节约焦炭的方法21、罐式炉煤基直接还原铁的生产方法22、海绵铁的制备方法23、海绵铁的制造方法、还原铁粉及其制造方法24、含煤球团竖炉熔融还原炼铁法25、含碳球团-铁浴熔融还原炼铁法26、含铁废料熔化方法27、含铁废酸处理与氧化铁生成方法28、含有多孔矿石的铁矿混合料的烧结工艺29、褐赤铁矿矿粉冷固结球团生产方法30、褐铁矿在生产球团烧结矿方法中作为铺底料的应用31、还原法铁矿石冶炼厂煤气洗涤操作洗水的处理方法32、还原气生产海绵铁联产合成氨的方法33、还原铁和铁水的制造方法及还原铁的制造装置34、环保型多方式、快速节能铁系磷化液35、将铜与铁分离的方法36、金属铁的生产方法37、金属铁的制造方法及装置38、经过磷化处理的铁粉及其制造方法39、具有X形流通管的三段流化床式细铁矿石还原装置40、冷固含碳球团海棉铁生产方法及装置41、立式球团海棉铁连续生产炉42、利用含碳冷固结铁球团矿生产海绵铁的工艺方法和生产设备43、利用流化床制备熔融生铁和还原铁的装置,及其方法44、粒状赤铁矿微粒的制造方法45、粒状赤铁矿微粒的制造方法 246、粒状还原铁原料的供给方法及其装置47、粒状金属铁的制法48、炼铁方法49、两步还原法生产海绵铁的工艺50、两步还原法生产海绵铁的工艺方法及设备51、菱、褐、赤混合型铁矿石的保磁还原焙烧工艺52、硫铁矿工业废水的治理方法53、络合-结晶法脱除铝醇盐中痕量铁的纯化技术54、煤基热风转底炉熔融还原炼铁法55、煤气一步法生产直接还原铁的工艺方法及生产设备56、煤-氧-矿-熔剂复合喷射铁浴造气炼铁的工艺及所用的喷枪57、煤氧熔融还原炼铁方法及装置58、煤造气竖炉还原铁矿石的海绵铁生产工艺及其装置59、硼镁铁矿选矿的新方法60、煤基炼铁工艺回收废料的方法61、气基还原炼铁方法及其装置62、球磨机碎小钢球和铁屑铁粉分离清除装置63、球团竖炉使用赤铁矿粉做原料生产球团的方法64、熔融还原炼铁的终还原装置及其方法65、熔融还原生产生铁的方法和工厂及形成这种工厂的方法66、熔融金属铁的生产方法67、生产海绵铁的方法及实施该方法的装置68、生产海绵铁的设备和方法69、生产还原铁的方法70、生产还原铁的方法和设备71、生产还原铁的设备72、生产金属铁的方法及设备73、生产金属铁的方法及原料供给装置74、生产均匀粒铁的方法及其装置75、生产熔融生铁或熔融钢预产品和海绵铁的方法及其设备76、生产生铁水的方法及装置77、生产直接还原脱硫铁的工艺78、生熟料混装高炉炼铁法79、使用二联炉生产熔化铁的方法80、隧道窑法生产球状海绵铁的新工艺81、碳池熔融还原炼铁工艺及设备82、铁的水解沉淀方法83、铁精粉团球烧结竖炉84、铁精矿冷固球团回转窑快速还原工艺及设备85、铁矿石烧结造块工艺方法86、铁矿石一步炼钢法87、铁矿石阴离子反浮选药剂的组合使用方法88、铁矿尾矿渣的回收方法89、铁矿物反浮选抑制剂及其制备方法90、铁矿选矿方法91、铁水复合脱硫剂92、铁水精练方法及生产铁水的熔融还原方法93、铁水炉外大幅度脱硫解放高炉操作炼铁新工艺94、铁水脱硫方法95、铁水预处理喷吹聚渣工艺96、铁水渣浸泡生产工艺97、铁水渣铁分离装置98、铁尾矿的回收方法99、通过用含二膦酸基的离子交换树脂处理来选择性分离铁100、型煤炼焦联产海绵铁工艺方法101、氧气煤粉熔剂风口复合喷吹高炉炼铁工艺102、一种从铝土矿溶出废渣中回收铁矿物的方法103、一种从镍、铁氯化物废液中提取铁的处理方法104、一种低铝低镍中锰奥氏体铸铁及其工艺方法105、一种高含铁稀土原矿的选矿工艺106、一种高炉炼铁原料制备方法107、一种高炉铁水预处理脱硅的方法108、一种高效低CO排放富氢燃气纯氧高炉炼铁工艺109、一种化学浸洗法处理黄铁矿烧渣的工艺110、一种化学气相沉积球形还原铁111、一种还原轧钢铁鳞和铁精矿制备合金铁粉的方法112、一种冷固结含碳球团熔融还原炼铁的装置及方法113、一种利用含铁粉尘制造生铁的方法114、一种炼铁新工艺115、一种煤造气竖炉法生产海绵铁的方法116、一种纳米颗粒铁粉的制备方法117、一种球墨铸铁的生产方法118、一种生产直接还原铁的方法119、一种生产直接还原铁的工艺120、一种钛铁矿的分离方法121、一种钛铁矿的分离方法2122、一种铁矿石浮选捕收剂的制备方法123、一种铁矿物反浮选方法124、一种新型煤基直接还原铁回转窑风管125、一种选矿浮选剂铜铁灵的制备方法126、一种以转炉渣为原料的铁水脱磷剂127、一种用粉矿冷固结球团冶炼含铬铁水的方法128、一种用含碳铁矿球团生产直接还原铁的方法129、一种用含铁废料冷固结球团冶炼铁水的方法130、一种用炼钢转炉烟尘或污泥制取铁粉的方法131、一种用镍熔炼炉渣和钢渣的混合渣炼铁的方法132、一种用于气基还原炼铁的装置133、一种制取铁粉的方法134、一种铸造用低钛生铁的生产方法135、以豆石铁矿石作为原料的炼铁用烧结矿及其制造方法136、以煤系黄铁矿为原料制备铁矾的工艺方法及装置137、用冲天炼铁炉冶炼铁末的方法138、用废渣铁生产铸造生铁和高纯度生铁的方法139、用高温煤气生产海绵铁的方法及装置140、用固体碳化铁炼铁的方法141、用含铁矿石填料生产生铁或液态钢中间产品的方法和装置142、用焦炉煤气还原铁矿石粉制取铁粉的方法143、用矿石生产生铁水或钢的预产物的方法144、用铁质废料生产高纯电解铁粉的电解装置145、用钨合金废料生产超细晶粒碳化钨——铁系复合粉的方法146、用于生产生铁的方法147、用于铁矿石的流化床型还原设备及用此设备还原铁矿石的方法148、用转底炉还原铁氧化物的方法和生产金属铁的方法149、由铁氧化物生产铁的方法和装置150、在多级炉中直接还原铁的制造工艺151、在利用煤和细矿的炼铁过程中回收含铁粉尘和淤泥的装置和方法152、在炼钢污泥中湿式磁选铁精粉工艺方法153、在铁矿石还原中产生的粉尘的利用方法154、在一个熔融气化炉中装入气化剂和海绵铁的方法和设备155、整体顺流式连续炼铁的方法与设备156、直接还原铁、液态生铁和钢的生产方法157、直接还原铁的生产工艺及装置158、直接还原铁的制造方法159、制备高纯铁粉的方法160、制备金属铁的方法161、制备金属铁的方法和设备162、制造液态生铁的工艺方法163、转底炉生产珠铁及分离方法164、转炉飞灰成球提炼铁的方法165、综合利用钒钛磁铁矿新工艺166.[ 200510094714 ]- 用高炉炼铁产生的铁渣粉提炼生铁的方法166.[ 200510031282 ]- 用铁粉厂除尘灰提炼生铁的方法167.[ 200610031435 ]- 一种无铁渣湿法炼锌提铟及制取铁酸锌的方法168.[ 200610011541 ]- 一种生产提取氧化铝的富铝渣及硅铁合金的方法169.[ 200610020436 ]- 从钒钛磁铁矿中分离提取铁、钒和钛的方法170.[ 200510094967 ]- 用冶金渣制备聚硅硫酸铁铝的方法171.[ 200510200560 ]- 从高铁三水铝土矿中提取铝和铁的方法172.[ 200510021756 ]- 一种从铁矿尾砂中提取铁的方法173.[ 200510019314 ]- 钢渣微粉干式提取精铁粉的方法174.[ 200510020397 ]- 利用红格钒钛磁铁矿生产钒、钛系列合金生铁的方法175.[ 200410078294 ]- 硫酸渣浮选提取铁精矿工艺方法176.[ 200410040575 ]- 一种硫铁矿烧渣复选铁的方法177.[ 200480017719 ]- 从锌渣中回收非铁金属的方法178.[ 200410012869 ]- 铁铝复合矿生产生铁及提取氧化铝的铝酸钙渣工艺179.[ 200510042766 ]- 规模化提纯乙基二茂铁的新方法180.[ 200610020652 ]- 用熔分钛渣直接制取钛铁的方法181.[ 200610017607 ]- 提高赤铁矿褐铁矿回收率的方法182.[ 200610065022 ]- 一种羰基铁的生产方法183.[ 200610046012 ]- 铁矿粉预还原气基熔融还原炼铁、炼钢工艺184.[ 200610017376 ]- 高铁铝土矿铝铁分离综合利用方法185. 200610010744 ]- 一种铁闪锌矿与闪锌矿的选矿活化剂186.[ 200610049213 ]- 一种硅烷偶联化纳米磁性复合四氧化三铁材料的制备方法187.[ 200510022343 ]- 霞石矿强磁选除铁的工艺方法188.[ 200510122307 ]- 钢材盐酸酸洗废酸,含酸废水直接回收生产普鲁土蓝及氧化铁绿的方法189.[ 200510200706 ]- 硫酸渣吸收含氯废气制备三氯化铁的工艺190.[ 200510057331 ]- 全粒级钛铁矿浮选方法191.[ 200510021749 ]- 用钒钛铁精矿制取钛铁、钢及钒铁的方法192.[ 200510102985 ]- 含结晶水的氧化镍矿经高炉冶炼镍铁工艺193. 200510019027 ]- 一种从钢渣矿粉中回收铁的方法194.[ 200510019023 ]- 从钢渣中高效回收铁的方法195.[ 200510021005 ]- 硫铁矿烧渣的综合回收方法196.[ 200410100490 ]- 一种高炉炼铁粉尘回收利用的方法197.[ 200410077929 ]- 从铸造废砂中回收铬铁矿的方法198.[ 200410054128 ]- 钢-铁渣中渣铁球及渣铁粉回收工艺199.[ 200610074556 ]- 采用下部点火法生产低硅高钛铁的方法200.[ 200610074252 ]- 用炉外法生产70#高钛铁的方法201.[ 200610049958 ]- 一种微碳铬铁的生产工艺202.[ 200610054143 ]- 用粉煤灰和硫酸亚铁生产聚硅酸铝铁复合絮凝剂的方法203.[ 200610065034 ]- 一种超细镍铁混合粉的生产方法204.[ 200610018495 ]- 海绵铁生产方法205.[ 200610020431 ]- 一种生产低碳、微碳铁合金的热兑倒包方法206. 200610024039 ]- 用脱硅泥饼生产氧化铁黑的方法207.[ 200610004057 ]- 一种生产硅铁、硅钙和单晶硅的原料的加工方法208.[ 200610049265 ]- 锰铬硼稀土抗磨铸铁及其制备工艺209.[ 200610037786 ]- 力学性能良好的耐热耐腐蚀性钕铁硼永磁材料及生产方法210.[ 200610023182 ]- 用于制备纳米碳纤维的铁氧化物及其制备和应用211.[ 200610001254 ]- 熔剂性铁矿粉复合球团的生产方法212.[ 200510135369 ]- 无外燃烧室的遂道窑及其组合遂道窑生产直接还原铁213.[ 200510048744 ]- 一种低碳锰铁生产方法214.[ 200510134249 ]- 钒钛磁铁矿冷固结含炭球团直接还原电炉熔分生产方法215.[ 200510045531 ]- 一种冶炼铁矿石直接生产铸铁毛坯的方法216.[ 200510096337 ]- 一种低成本高耐磨性的过共晶高铬铸铁及其制造方法217. 200510101065 ]- 用酸洗废液制备聚合氯化铁的方法218.[ 200510019737 ]- 镁橄榄石铁矿球团的生产方法219.[ 200510032196 ]- 生产球墨铸铁时防镁烧损、漂浮的球化工艺220.[ 200510096852 ]- 采用多种包芯线进行铁水处理生产球墨铸铁或蠕墨铸铁的方法221.[ 200510014974 ]- 钢铁盐酸酸洗废液生产纳米氧化铁黑磁流体222.[ 200510037551 ]- 一种固体复合聚合硫酸铁的生产方法223.[ 200510019362 ]- 一种一水硫酸亚铁的生产方法224.[ 200510012718 ]- 热液联产加喂线法生产低氧化镁稀土钙镁硅铁合金的工艺225.[ 200510019201 ]- 钇基稀土硅钙铁合金及其制备方法和用途226.[ 200510027394 ]- 一种极纯高碳铬轴承钢的冶炼生产方法227.[ 200510031780 ]- 以白钨矿及含钨废料和铁矿石为原料的取铁法生产钨铁228.[ 200510046738 ]- 以铁及其合金为阳极在电解槽中制备铝-铁基合金的方法229.[ 200510035151 ]- 采用低品位超细含铁原料粉冲压粒料直接炼铁法230.[ 200510075112 ]- 一种氧化铁黑的生产方法231.[ 200510043719 ]- 一种铁矿团块生产方法232.[ 200510075111 ]- 氧化铁黑的生产方法233.[ 200510075752 ]- 硅铁生产新工艺234.[ 200510040309 ]- 聚氯化硫酸羟基铁的熟化生产方法235.[ 200510034753 ]- 硫酸晶种混酸法氧化铁红制备方法及其产品236.[ 200520083383 ]- 一种补焊灰铸铁237.[ 200510010012 ]- 钢铁表面微弧氧化处理方法238.[ 200510013528 ]- 一种高铬铸铁叶片及其生产工艺239.[ 200510070659 ]- 一种利用废料制备钕铁硼合金的方法240.[ 200510046313 ]- 炼钢用复合铁球及其生产工艺241.[ 200510034339 ]- 一种高韧性球墨铸铁的生产方法242.[ 200510065425 ]- 一种生产直接还原铁的制备方法243.[ 200510011394 ]- 一种用粉煤灰为原料生产铝硅铁合金的方法244.[ 200510011393 ]- 一种用煤矸石为原料生产铝硅铁合金的方法245.[ 200510037932 ]- 利用废干电池制备锰锌铁氧体颗粒料和混合碳酸盐的方法246.[ 200510054067 ]- 熔盐电解法生产镝铁合金工艺及设备247.[ 200510007256 ]- 一种球墨铸铁用低硫焦碳的生产方法248.[ 200510052294 ]- 氧化铁皮冶炼硅铁合金的方法249.[ 200510018243 ]- 富马酸亚铁的生产工艺250. 200580000331 ]- 直接用宽粒度范围的煤生产煤压块的方法、使用其制造铁水的方法和设备251. 200510000085 ]- 一种可控盐基度的聚合硫酸铁制备方法252.[ 200410079653 ]- 一种弱磁性共生氧化铁矿的选矿方法253 200410079649 ]- 旋风炉焙烧硫铁矿粉生产铁块矿的方法254.[ 200410061437 ]- 一种铁粉还原硝基苯制氧化铁黑联产硫酸苯胺盐的方法255.[ 200410011297 ]- 尖晶石型铁氧体纳米复合材料的制备方法256.[ 200410092402 ]- 含镍海绵铁及其制法,以及生产镍合金钢坯的方法257.[ 200410092403 ]- 一种含镍海绵铁的制备方法258.[ 200410082955 ]- 含磁铁矿生产铁精矿粉联合选矿工艺方法259.[ 200410082956 ]- 含磁铁矿生产铁精矿粉干法选矿工艺方法260. 200410011297 ]- 尖晶石型铁氧体纳米复合材料的制备方法261.[ 200410084285 ]- 纳米铁的制造方法262.[ 200410068044 ]- 多元稀土铁(RERAFe*)合金粉及其制备方法263.[ 200410036136 ]- 三节炉熔炼高铝球墨铸铁生产方法 77264.[ 200410060869 ]- 利用炼钢转炉污泥制备氧化铁黑和铁红颜料的方法265.[ 200410035688 ]- 硅铁粉超微超细连续加工工艺266.[ 200410035715 ]- 一种赤铁矿球团的生产方法267.[ 200410057280 ]- 一种燃烧合成制备含氮80钒铁的生产方法268.[ 200410075389 ]- 还原扩散法直接制备镝铁合金粉269.[ 200410040518 ]- 用混合气生产海绵铁还原气的方法270.200410053951 ]- 低损耗、低温度系数和高磁导率铁氧体材料制备方法271.[ 200410053950 ]- 低温度系数、低损耗和高饱和磁通密度铁氧体材料制备方法272.[ 200410051036 ]- 一种微波流化床制取还原铁的方法及装置273.[ 200410012472 ]- 从赤铁矿生产七水硫酸亚铁工艺274.[ 200410012473 ]- 从磁铁矿生产七水硫酸亚铁工艺275.[ 200410043780 ]- 自蔓延高温合成NiCuZn铁氧体粉体的方法276. 200410041568 ]- 铸铁板材的半固态轧制工艺277.[ 200410060649 ]- 一种两步法生产氧化铁红、氧化铁黑及有机产品的方法278.[ 200410012422 ]- 聚硅酸铝铁的合成方法279.[ 200410062750 ]- 一种多孔性磁性铁氧体及其制备方法280.[ 200410009274 ]- 一种纳米级超细镍铁合金粉的制备方法281.[ 200410023330 ]- 硫酸铁溶液制备聚合硫酸铁的方法282.[ 200410023302 ]- 一种超细/纳米氧化铁/铁粉的制备方法283.[ 200410037180 ]- 一种用于海绵铁生产的连环炉及生产方法284.[ 200410044991 ]- 一种云母氧化铁颜料的生产方法285.[ 200420059105 ]- 环状磁铁或弧状磁铁的制造装置286.[ 200410044721 ]- 粉碎系统、永久磁铁及其制造方法287. 200410023997 ]- 从赤泥中选出铁矿石的方法288.[ 200410013151 ]- 一种氧化铁黑的生产方法289.[ 200410043129 ]- 用于生产铸铁的冶金反应器290.[ 200410023995 ]- “一步半”熔融还原炼铁法291.[ 200410037607 ]- 以煤为还原剂生产直接还原铁的生产方法292. 200410013065 ]- 一种铁水预处理剂及其制备方法293.[ 200410034369 ]- 沉淀强化的镍-铁-铬合金及其生产方法294. 200410017636 ]- 冶金用高纯度渣钢、渣铁的加工工艺295.[ 200410012881 ]- 一种高碳铬铁的生产方法296. 200410012869 ]- 铁铝复合矿生产生铁及提取氧化铝的铝酸钙渣工艺297.[ 200410008754 ]- 一种转底炉还原接火焰炉熔分的炼铁方法及熔炼设备298.[ 200410039147 ]- 一种焦炭粉末用于炼铁的方法299.[ 200410039156 ]- 用水平连铸法生产铁青铜合金带坯的工艺方法及其结晶器300.[ 200410039264 ]- 一种生产铁粉的方法301.[ 200480002824 ]- 生产铁的改进熔炼方法302.[ 200410000815 ]- 采用低温还原铁矿粉生产海绵铁的方法303.[ 200480002192 ]- 生产金属铁的方法304.[ 200410002171 ]- 铁-镍、铁-镍-铬合金箔的制取方法305.[ 200410015172 ]- 一种回转窑生产还原钛铁矿的工艺方法306.[ 200410015792 ]- 纳米四氧化三铁的制造方法307. 200410015763 ]- 一种永磁预烧料用氧化铁的生产方法308.[ 200610018642 ]- 用钛白副产硫酸亚铁制备软磁用高纯氧化铁的方法309.[ 200610025223 ]- 用磷酸铁制备碳包覆磷酸亚铁锂的方法310. 200610065212 ]- 高密度球形磷酸铁锂的制备方法311.[ 200610065023 ]- 一种铜包覆铁复合粉的生产方法312.[ 200610011712 ]- 稀土掺杂包碳型纳米正极材料磷酸铁锂及其制备方法313.[ 200610018420 ]- 一种纳米γ-羟基氧化镍/高铁酸盐复合材料及其制备方法314.[ 200610033885 ]- 一种镁锌系铁氧体及其制备方法315.[ 200610024039 ]- 用脱硅泥饼生产氧化铁黑的方法316.[ 200610018298 ]- 一种用于铁矿球团的粘结剂及其制备方法317.[ 200610037674 ]- 纳米氧化铁的制备方法及设备318.[ 200510120595 ]- 一种用铁精矿粉制备碳化铁的方法319.[ 200510022754 ]- 一种棒材等离子喷涂制备铁基非晶态合金的方法320. 200510135937 ]- 磁性铁氧体及电感材料的低温烧结制备工艺321.[ 200510134759 ]- 一种铁矿粉制备铁粉球的粘结剂及其制备的铁粉球322.[ 200510127337 ]- 纳米铁氧体粉末的制备方法13324.[ 200510111014 ]- 制备可溶于极性溶剂的纳米四氧化三铁颗粒的方法325. 200510095066 ]- 温压铁粉及其制备方法23326.[ 200510090886 ]- 镍铬铁矿冶炼镍铬生铁工艺327.从石油精炼废催化剂中提炼铁合金328.硫铁矿烧渣湿法脱硫及伴生有价金属的提炼方法329.钙镁磷肥副产镍磷铁的回收和提炼330.短路还原法提取铁的研究331.从某地铁矿石中提取超纯和优质铁精矿的研究332.图像颜色特征提取在铁谱图像分类及磨粒识别中的应用研究333.矸石电厂粉煤灰制备微晶玻璃预提取铁、铝的研究334.从粉煤灰中提取硫酸铝和硫酸铁的微波法试验335电厂粉煤灰中铁粉的提取和应用336.从自燃煤矸石中提取聚合铝铁(PAFC)的试验研究337.从矿物中提取优质氧化铁的探索338.硫酸浸取法从硫铁矿烧渣中提取铁的研究339.用还原焙烧法从硫铁矿烧渣中提取铁的研究340.用熟化法从硫铁矿烧渣中提取铁341.硫铁矿渣中提取铁及其在纳米α-FeOOH制备中的应用342.从转炉烟尘中提取铁粉的研究343.含铁酸洗废液中分离酸和提取电解铁粉的研究344.发电厂粉煤灰中铁粉的提取和应用345.硫铁矿渣中铁提取技术的研究346.从钨渣中的提取钨,钪,铁和锰347.用湿法冶金法提取锡中矿中的钽金红石,钛铁矿,磁铁348.金铜矿综合提取金,银,铜,铁,硫新工艺研究349.来自粉煤灰的潜在性资源:从粉煤灰中提取原料铝,铁,活性碳等的调查研究报告350.粉煤灰中提取还原铁粉的可行性研究351.我国铁矿石提纯技术世界领先352.金堆城钼尾矿中铁的综合回收与提纯353.硫铁矿烧渣提纯制铁精矿的试验研究354.金厂铁矿铁精矿提纯及脱水试验研究355.关于钒钛磁铁矿的提纯度和计算方法356.空感应炉提纯铁的脱氮问题357.二茂铁及其提纯工艺358.铁精矿提纯研究359.用氧化焙烧和磁选纯化钛铁矿360.硫铁矿烧渣回收铁的研究361.采用二段磁选工艺提高铁回收率362.硫酸渣磁重选联合工艺回收铁精矿研究363.低品位赤铁矿及伴生铜钴金的综合回收利用364.用阴离子交换和膜电积技术从废的酸洗液中回收锌和铁365.从电解污泥中回收镍、铜、铁366.金堆城钼尾矿中铁的综合回收与提纯367.用碳热还原法从含钒钢渣回收含钒生铁2369.硫酸法生产钛白所产废酸浸取铂钯矿浸出液中镁和铁的回收370.磷矿物性质对铁回收率的影响371.含铁尾矿的回收利用372.从弱磁选尾矿中回收铁的工艺探讨373.用选矿方法回收钢渣中的铁374.选矿厂尾矿回收铁工艺及生产实践375.简易法从黄铁矿烧渣中回收铁376.废变换催化剂中铬和铁的回收利用377.用焦炭填充床从炉尘中同时回收锌和铁的熔融还原方法378.从酸洗废液中回收高纯氧化铁粉379.磁选法回收硼泥中的铁精矿380.回收工业废液中的铬和铁381.回收硫酸渣中铁的试验研究382.用浮-磁工艺回收铁锌矿的研究383.从ZIMASCO炉渣中回收铬铁合金9384.一种从铁尾矿中回收铁矿物的最新磁选设备385.从某矿黄铁矿烧渣中回收铁的研究386.选铁尾矿中回收金和铁的研究387.从黄铁矿烧渣中回收铁的新工艺11hui388.谈高炉炼铁生产的条件389.蠕墨铸铁生产新工艺试验390.蠕墨铸铁生产中蠕化率的控制391.煤基直接还原铁生产技术的发展392.纤维过滤网在可锻铸铁生产中的应用393.海绵铁生产的基本原理及质量控制394.铬铁生产技术的发展395.钢铁生产流程铁资源效率的分析396.关于高炉炼铁生产技术几个问题的讨论397.优质低铬白口铸铁生产新工艺398.印度发展煤基直接还原铁生产经验399.优质高铬白口铸铁生产新工艺400.炼铁生产的过去、现在和未来401.铁矿石在硅铁生产中的应用402.精品化硅铁生产技术与管理403.荒煤气管道增设缩径管在炼铁生产中的应用404.Cr27高铬铸铁生产工艺的试验研究405.用稀土变质低铬白口铸铁生产高硬度耐磨铸件406.灰铸铁生产技术的一些新进展407.浅述硅铁生产设备与工艺的关系408.球墨铸铁生产质量的控制409.炼铁生产环境负荷分析和预测研究410.激光在国外钢铁生产中的应用411.镁团块低硅球化剂在球铁生产中的应用412.聚合硫酸铁生产新工艺研究413.纯净锰铁生产工艺方案的实验研究414.喂丝球化技术在球墨铸铁生产中的应用415. 球铁生产中几项技术的处理416.世界钢铁生产布局将发生五大变化417.黏度在炼铁生产中的作用分析418.武钢高炉炼铁生产技术进展419.蠕墨铸铁生产新工艺420.QT600—8球墨铸铁生产实践421.高温承压铁素体球墨铸铁生产技术422.聚脲基润滑脂在钢铁生产设备上的应用423.硅铁生产节能工艺措施424.球墨铸铁生产工艺425.中国高碳铬铁生产者所面临的机遇和挑战426.80%外矿高碱度烧结矿炼铁生产实践427.低碳锰铁生产工艺的探讨428.贝氏体球铁生产应用中若干问题的探讨429.自硬呋喃树脂砂在高铬铸铁生产中的应用430.高炉炼铁生产的清洁化431.3t电弧炉稀土硅铁生产实践432.铸态铁素体球铁生产应用技术433.铁水预处理在钢铁生产中的作用434.蠕墨铸铁生产工艺控制及应用435.含锡微合金灰铸铁生产要点436.灰铁生产中硅铁比应用分析437.特殊硅铁生产工艺方法探讨438.直接还原铁生产工艺的选择439.二茂铁生产技术440.蠕墨铸铁生产技术及工艺441.工业在线质谱仪在钢铁生产中的应用442.非连续气动脱硫技术在球铁生产中的应用443.聚合硫酸铁生产中的投料计算与应用444.利用富钛生铁生产球铁铸管工艺探讨445.钢铁生产流程环境负荷评价体系的研究方法446.耐火材料在炼铁生产中的应用及发展趋势447.用大田生铁生产QT450-10铸态铁素体球铁448.钢铁生产流程的物流对能耗影响的表格分析法449.钢铁生产短流程与两种产品焦化厂新工艺450.厚大断面珠铁生产中的几个主要问题451.厚大断面球铁生产技术的探讨452.高铬铸铁生产杂质泵过流件的工艺研究453.钢铁生产过程CIMS实时数据库的总体设计454.聚合硫酸铁生产的新方法455.海绵铁生产线粉尘治理效果的评价456.石油焦在硅铁生产中的应用实践457.网络技术在炼铁生产中的应用458.海绵铁生产工艺的试验459.感应熔炼技术在铸铁生产中的应用及发展460.稀土硅铁在高强度灰铸铁生产中的应用461.高炉锰铁生产中粉尘的治理462.利用从铁合金渣中回收的钛铁生产焊条厂用钛铁粉的探索463.用稀土变质处理低铬白口铸铁生产抛丸叶片464.热兑法微碳铬铁生产中的称量控制系统465.钢铁生产过程的自动设计466.由废铁生产硫酸亚铁铵467.台车底连续炉海绵铁生产技术控计468.以精料为基础全面优化炼铁生产技术469.无机絮凝剂--聚合硫酸铁生产方法综述470.数控划线改变样铁生产工艺471.包芯线在球墨铸铁生产中的应用现状472.感应熔炼技术的发展及其在铸铁生产中的应用473.氧化铁生产废液的治理和利用474.马钢铁鳞用于海绵铁生产的试验研究475.变频调速在炼铁生产中的应用476.不锈钢业的迅猛发展促进镍铁生产厂建设477.钛白副产硫酸亚铁生产氧化铁红工艺探讨478.论中小型高炉低硅铁冶炼479.高碳铬铁冶炼脱硫的实践480.硅铁冶炼过程的一维动态模型481.高炉低硅生铁冶炼分析482.浅谈生铁对冶炼钢铁的影响483.采用含铁石灰转炉冶炼经验。

润磨预处理改善赤铁矿粉球团矿性能的研究

I p o e e t o m a ie Pel t o e te y Da p M i i g Pr t e t e t m r v m n f He t l s Pr p r i s b m l n e r a m n t e l

艺参 数控 制难度 大 , 而影 响成 品球 团矿 的质 量 , 进 以及 后 续 高炉 冶炼 的合 理配用 ¨ J 。 本文 主要介 绍 了利 用润磨 工艺 处理 一种 以赤 铁矿

因此 , 于 主要 以 赤铁 矿粉 为原 料 的链 篦机 一 埘 回转

①

粉为 主 的铁精 矿粉 , 以改 善其 预热焙 烧性 能 , 并与磁 铁

第 3 2卷 第 4期 21 0 2年 O 8月

矿 冶 工 程

M I NG NI AND ETALLURGI M CAL ENGI NEERI NG

Vo . 2 № 4 13 Au u t 01 g s 2 2

润 磨 预 处 理 改 善 赤 铁 矿 粉 球 团矿 性 能 的 研 究①

收 稿 日期 : 0 20 6 2 1 -31 作者简介 : 晰玉 明(9 8一) 女 , I ’ 县人 , 16 , 山_f J 陆 L 工程师 , 主要从事球团工艺管理工件。

第 4期

席玉 明 : 润磨预处理改善赤铁矿粉球团矿性能的研究

1 、 精矿 球 团 适 宜 的 预热 、 2铁 焙烧 制度 ( 热 温 度 和 预 时间、 焙烧 温度 和 时 间) 进行 了研 究 。 3 1 预 热 焙烧 制度 初步 研究 .XI Yu mFra bibliotek g — n

赤铁矿选矿工艺

赤铁矿选矿工艺|赤铁矿选矿设备巩义市开元机械设备有限公司拥有日处理5000吨赤铁矿选厂的成功案例(新疆伊犁钢铁公司),本公司在赤铁矿选矿设备的生产方面拥有雄厚的技术力量,专业的工程师为您配备全套的赤铁矿选矿设备解决方案,把用户的成本放在第一位,使用户投入少,见效快,下面给大家介绍一下赤铁矿选矿设备。

一、赤铁矿简介赤铁矿又名红矿,其化学分子式为Fe2O3,它是一种弱磁性铁矿物,可浮性较磁铁矿好,是炼铁的主要原料之一。

其主要选矿工艺有重选、浮选和强磁选或是多种选矿工艺并用,也有过磁化焙烧后弱磁选的工艺。

早期的赤铁矿选矿一般多采用重选工艺,主要有跳汰机、离心选矿机、螺旋溜槽、螺旋选矿机、摇床等,由于其选矿处理能力小,选矿品位低、回收率低而逐渐被淘汰。

后来赤铁矿选矿发展了浮选工艺和强磁选工艺,主要以氧化石蜡皂为捕收剂的正浮选工艺和以电磁平环强磁选机为选别设备的强磁选工艺。

但是其选别技术指标均没有达到令人满意的效果。

近年来,赤铁矿的选矿取得了长足的发展,其主要选矿工艺是以双立环脉动高梯度磁选机为代表的强磁选选矿工艺和一系列为代表的反浮选选矿工艺。

尤其是采用强磁——浮选联合流程使一些矿山的赤铁矿选别达到了铁精矿品位,铁精矿回收率的满意指标。

二、赤铁矿选矿设备介绍赤铁矿选矿设备用到的设备主要有:颚式破碎机、皮带输送机、喂料机、球磨机、高频筛、螺旋溜槽、双立环脉动高梯度磁选机等设备。

三、赤铁矿选矿工艺铁矿矿石->粗碎->细碎->磨矿->筛分->洗矿粗选->摇床精选铁矿->精粉提纯(本工艺采用原矿选经过粗破和细破之后进入球磨机磨矿,然后通过筛分洗矿粗选,再通过摇床或者螺旋溜槽提纯,一般精矿品位能达到60%以上,本工艺流程投入成本低,见效快,操作简单,技术含量低,是小型选场的最佳选择,当然也要根据矿物性质决定是否采用重选流程)。

红矿(赤铁、褐铁、菱铁矿)磁化焙烧新工艺新技术

红矿(赤铁、褐铁、菱铁矿)磁化焙烧新工艺新技术一、红矿的磁化焙烧选矿技术及工程赤铁矿、褐铁矿、菱铁矿及其共生矿(红矿)属于难选矿,尤其是嵌布粒度细、易泥化的矿石,常规的强磁或强磁-浮选工艺回收率和精矿品位较低,资源浪费严重、精矿质量较差难以满足精料冶炼的要求。

工业应用表明:磁化焙烧是一种把难选红矿变为易选磁矿的经济可行的有效法。

1、基本原理:铁是一种多价态元素,能形成几种氧化物:α-Fe2O3(赤铁矿) 、γ-Fe2O3(磁赤铁矿)、Fe3O4(磁铁矿)、FexO(浮氏体). 其中只有磁铁矿和磁赤铁矿是强磁性,其余是弱磁性,这取决于他们的结构和各种影响因素。

磁铁矿是一种尖晶石型的铁氧体,赤铁矿及浮氏体的晶体结构属斜方晶系,磁化焙烧是矿石加热到一定温度后在相应气氛中进行化学反应的过程,弱磁性矿物(赤铁矿、褐铁矿、菱铁矿菱锰铁矿及其共生矿)经磁化焙烧后,磁性显著增强,即可通过弱磁选进行有效的分离。

常用的的磁化焙烧法可分为:还原焙烧、中性焙烧、氧化焙烧、氧化还原焙烧和还原氧化焙烧。

我们通过多年的试验研究和工业化实施,解决了磁化焙烧工业应用方面的技术问题,通过磁化焙烧,赤铁矿、褐铁矿、菱铁矿(及其共生矿)转化为易选的磁铁矿,磁化率可达85~92%,弱磁选回收率可达70~85%、精矿品位61~63%,为这些难选资源的工业应用找到了一条经济、可行的新方法。

2、还原焙烧:赤铁矿、褐铁矿、高价锰矿石和铁锰矿石在加热到一定温度后,与适量的还原剂相作用,就可使弱磁性的铁矿物转变为磁铁矿,同时锰矿物由高价还原为低价,常用的还原剂有C、CO、H2等。

Fe2O3+C →Fe3O4+COFe2O3+CO→Fe3O4+CO2Fe2O3+H2→Fe3O4+H2OMnO2+CO→MnO+CO2MnO2+H2→MnO+H2O褐铁矿在加热脱水后变成赤铁矿后,按上述反应还原成磁铁矿。

3、中性焙烧:菱铁矿(FeCO3)、菱镁铁矿、菱铁镁矿、等碳酸铁矿石与赤褐铁矿的共生矿在一定焙烧条件也可变成磁铁矿。

铁精粉选矿工艺

铁精粉选矿工艺1 引言随着时代的发展,铁精粉越来越受到人们的重视。

铁精粉是制造机械,特种钢材,电子材料,粉末冶金等行业的必需品。

由于铁精粉的微粒化程度较高,它比同等重量的铁块更容易与其他元素相结合,从而使生产过程更为高效和简单。

本文将介绍铁精粉的选矿工艺,帮助读者更加深入地理解铁精粉的生产过程。

2 铁精粉的原料铁精粉的原料主要有铁矿石和回收铁。

其中铁矿石主要有磁铁矿、赤铁矿、菱铁矿等几种,而回收铁主要是指回收废钢、废铁等。

3 铁精粉的选矿工艺铁精粉的选矿工艺包括:磁选、重选、浮选、化学选矿等各种方法。

不同的选矿方法适用于不同类型的铁精粉原料,它们的基本工作原理是将铁矿石和回收铁中的杂质从铁中分离出来,从而提高铁精粉的质量。

3.1 磁选法磁选法是一种通过磁力作用将含铁矿物从杂质中分离出来的选矿方法。

其中,磁铁矿是一种易受磁性作用的矿石,通过磁选法可以将其从原矿中分离出来。

磁选法的优点是简单快捷、操作简单,但缺点是不能处理复杂的矿石。

3.2 重选法重选法是一种通过重力作用将含铁矿物从杂质中分离出来的选矿方法。

重选法主要用于处理铁精粉中颗粒较粗的原料,如赤铁矿和菱铁矿。

它的优点是适用范围广,但缺点是分离效果较差,需要耗费大量的工作时间和人力资源。

3.3 浮选法浮选法是一种通过浮力作用将含铁矿物从杂质中分离出来的选矿方法。

浮选法通常用于处理粒度较细、复杂的铁矿石,如磁铁矿。

它的优点是适用范围广,分离效果好,但缺点是要求设备要求高,成本也比较高。

3.4 化学选矿化学选矿是一种利用盐酸、硝酸、氢氧化物等化学药品将含铁矿物从其他杂质中分离出来的选矿方法。

化学选矿主要用于处理呈现难处理或粒度过细的矿石,如低品位的矿石。

化学选矿的优点是可以去除多种杂质,但对环境的污染比较大,在处理过程中需要加强环保管理。

4 结束语总之,铁精粉的选矿工艺有多种方法,不同的方法适用于不同类型的原料。

由于现代工业对铁精粉的需求量越来越大,因此针对不同的原料进行合理的选矿,提高铁精粉的质量和产量变得尤为重要。

赤铁矿的组成和其各种性质和用途

赤铁矿的组成和其各种性质和用途赤铁矿,也称氧化铁矿,是一种重要的铁矿石。

其主要组成成分是Fe2O3(氧化亚铁)。

赤铁矿通常表现为暗红色或暗棕色的块状或颗粒状物质。

赤铁矿具有以下几种主要性质:1. 密度:赤铁矿的密度大约为5.2-5.3 g/cm³,属于相对较重的矿石。

2. 硬度:赤铁矿的硬度在Mohs硬度尺度上大约为5.5-6.5,具有一定的硬度。

3.结晶形态:赤铁矿常以六面体晶体形态出现,也可以是块状、层状或颗粒状。

4.磁性:赤铁矿通常具有一定的磁性,但磁性较弱。

在外加磁场下,赤铁矿会表现出弱的磁吸引力。

5.化学稳定性:赤铁矿化学稳定,在常温下不会与水或空气发生明显的反应。

赤铁矿有广泛的用途,以下列举一些主要应用领域:1.钢铁工业:赤铁矿是最重要的铁矿石之一,可用于冶炼出纯铁或各种钢铁制品。

赤铁矿通过还原反应转化为金属铁,经过炼钢过程,可以制成各种规格和用途的钢铁材料,如建筑钢材、机械零部件等。

2.颜料工业:赤铁矿的红色颜料被广泛应用于油漆、涂料、橡胶制品、化妆品等领域。

赤铁矿颜料具有很好的遮盖性和稳定性,可以提供良好的染色效果。

3.土壤改良剂:赤铁矿可以用作土壤改良剂,在农业和园艺中应用。

其富含的铁元素可以提供植物所需的铁元素,促进植物的生长。

4.填料材料:赤铁矿也可以用作填料材料,用于填充、加固或改良建筑材料,如混凝土、地基填土等。

其颗粒形态和化学稳定性使其成为一种理想的填料材料。

5.其他应用:赤铁矿还可以应用于化学反应催化剂、磁性材料制备、防腐剂等方面。

赤铁矿具有丰富的应用前景,有望在更多领域发挥作用。

总之,赤铁矿作为一种重要的铁矿石,具有多种性质和广泛的应用领域。

其丰富的铁资源和多样化的应用方式,使得赤铁矿在工业和日常生活中具有重要的地位和价值。

赤铁矿理化特性

赤铁矿理化特性赤铁矿是一种由铁和氧共价组成的复合物,普遍存在于地壳中。

它具有独特的特性,使它成为重要的勘探地质物质载体。

在该文章中,我们将重点讨论赤铁矿的理化性质。

赤铁矿的化学结构是一种质子化合物,包括Fe2O3、Fe3O4和FeOOH三种形式,其中Fe2O3的比例最高,约为70%,Fe3O4的比例约为30%,FeOOH的比例最低,约为0.5-1.5%。

赤铁矿的结构十分脆弱,可以很轻易地被破坏或降解,在磨损作用下易于破碎。

赤铁矿的无机化学成分是一种典型的氧化物,主要通过化学氧化反应进行结合,主要包括钙、镁、铝、铜、钛、锶、钡、硫等,这些元素结合赤铁矿形成复杂的反应化合物,有利于增加地质助剂的抗腐蚀性能。

从物理学的角度来看,赤铁矿的粒度是可控的,其中含量最多的是细粉,粒度在10微米以下,分布在其他级别中,玻璃状结构和石膏状结构也有一定比例,可将整个粒度分成几个等级,比如,质量分数为0.5mm-1mm的粒度为粗粒,质量分数为0.074mm-0.2mm的为中粒,质量分数为0.063mm-0.074mm的为细粒。

从热力学的角度来看,赤铁矿的可燃性较好,其熔点较低,约为1400℃。

然而,当它暴露在空气中时,会受到氧的活化,爆炸可能性较大,因此使用时要加以注意。

同时,赤铁矿的比表面积也很大,约为120~600 m2/g,比表面活性物质吸附能力较强,易于溶解于水中,湿润后容易产生悬浮物,因此也可以用作吸附剂,常被用于防污、净化和净水等工程中。

此外,由于赤铁矿具有良好的电磁性能,接触电位可达50~200mV,可以作为电池的正极材料,常作为蓄电池、锂电池和太阳能电池等电力储存设备中的核心元器件,在航空、船舶和汽车等行业的使用也很广泛。

总之,赤铁矿具有独特的理化性质,因其结构稳定、性能可靠,可以用作各种多种工程和产品中的主要元素,在采矿勘探、材料加工、能源储存和污染防治等领域均有突出的表现。

赤铁矿的微观结构与性能研究

赤铁矿的微观结构与性能研究引言:赤铁矿是一种重要的金属矿石,被广泛应用于钢铁工业和其他金属加工领域。

了解赤铁矿的微观结构与性能对于提高矿石的利用率,优化工艺流程以及开发新型材料具有重要意义。

本文将深入探讨赤铁矿的微观结构以及与其性能之间的关联。

一、赤铁矿的组成与物质结构赤铁矿是一种红色晶体,其化学式为Fe2O3,常见的产地有澳大利亚、巴西、中国等地。

赤铁矿的晶体结构属于三方晶系,空间群为R-3c。

在晶体结构上,赤铁矿由六方密堆积的氧离子形成,而铁离子则填充在八面体孔位上。

这种结构使得赤铁矿具有良好的稳定性和磁性能。

二、赤铁矿的晶格缺陷与性能赤铁矿的晶体结构中存在晶格缺陷,晶格缺陷对其物理和化学性质产生显著影响。

其中最常见的晶格缺陷包括阳离子和阴离子的缺失或替代、晶面和晶界上的缺陷等。

这些缺陷导致了赤铁矿的电学、热学和磁学性能的改变。

电学性能方面,赤铁矿的电导率主要取决于晶格缺陷的种类和浓度。

在缺陷较少的情况下,赤铁矿表现出较低的电导率。

但当缺陷浓度增加时,电导率随之增加。

这是由于晶格缺陷可以提供更多的载流子传导路径,增强电导性能。

热学性能方面,赤铁矿的热导率与晶格缺陷的数量和类型密切相关。

研究发现,晶格缺陷会增加热传导路径的阻力,因此赤铁矿的热导率普遍较低。

然而,一些控制晶格缺陷的方法,如添加添加剂或控制晶体生长条件,可以显著提高其热导率。

磁学性能方面,赤铁矿的磁性主要由晶格中的铁离子贡献。

晶格缺陷可以改变赤铁矿的磁性行为。

例如,通过调控晶格缺陷可以实现赤铁矿的铁磁性到反铁磁性的相变。

此外,晶格缺陷还可以显著影响赤铁矿的磁滞回线和磁畴结构等磁性特性。

三、赤铁矿的晶界对性能的影响赤铁矿结晶时,晶体在不断生长过程中,晶界处会形成晶界。

晶界是晶体内部不同晶格排列的交界面,其性质对材料的力学性能、导电性能和磁学性能具有重要影响。

力学性能方面,赤铁矿的晶界可以作为位错行的障碍,使材料的塑性变形受到限制。

此外,晶界还可以影响赤铁矿的拉伸强度和硬度等力学性能指标。

弱磁性铁矿石选矿工艺技术

弱磁性铁矿石选矿工艺技术1、单一弱磁性铁矿石,包括沉积变质型、沉积型、热液型和风化型矿床的赤铁矿石、菱铁矿石、褐铁矿石和赤铁(镜铁)-菱铁矿石等。

此类矿石选矿生产实践较少,由于矿物种类多,嵌布粒度范围广,所用的选矿方法也比较多,常用的方法可分两种;(1)磁化焙烧磁选或与重选、浮选、强磁选的并联流程。

焙烧磁选是选别细粒到微粒(<0.02毫米)弱磁性铁矿石的有效方法之一。

当矿石中矿物复杂,用其他方法难以得到良好指标时,应该用磁化焙烧磁选法。

75~20毫米的块矿用竖炉还原焙烧已有长期生产经验;20毫米以下的粉矿的磁化焙烧炉生产实践较少。

目前,粉矿常用强磁选、重选、浮选行方法或联合流程进行选别。

(2)重选、浮选、强磁选或其联合流程。

浮选也是选别细粒到微粒弱磁性铁矿石的常用方法之一。

有正浮选和反浮选两种原则流程。

前者适用于不含易浮脉石的石英质赤铁矿石,后者适用于脉石易浮的矿石,均有生产实践。

重选和强磁选主要用于选别粗粒(20~2毫米)和中粒弱磁性铁矿石,由于这两种方法,近年来在技术上有较大的进展,目前我国已开始用于选别细粒弱磁性铁矿石。

粗粒和极粗粒(>20毫米)矿石的重选常用重介质或跳汰选矿;中到细粒矿石则用螺旋选矿机、摇床、扇形溜槽和离心选矿机等流膜重选方法,粗、中粒矿石的强磁选常用干式感应辊式强磁选机;细粒矿石常用温式感应介质强磁选机。

目前,由于细粒矿石的强磁选精矿品位不高,而重选单位处理能力较低,所以常组成强磁-重选联合流程,用强磁选丢弃大量合格尾矿,然后重选进一步处理强磁精矿,以提高品位。

以上各种方法的应用随矿石种类而不同。

沉积变质型赤铁矿石,铁矿物主要是赤铁矿,脉石主要是石英;镜铁-菱铁矿石,铁矿物主要是镜铁矿的菱铁矿,脉石有石英、碧玉、重晶石和铁白云石等。

这些矿石都是细粒嵌布的,工业上采用磁化焙烧磁选或浮选方法,并正在研究强磁选和重选等方法。

沉积型鲕状赤铁矿石和赤铁-菱铁矿石,铁矿物主要是赤铁矿和菱铁矿,脉石有鲕绿泥石、石英,有的还有方解石等。

赤铁矿的采掘技术与矿产开发工艺

赤铁矿的采掘技术与矿产开发工艺赤铁矿是一种常见的铁矿石,其在工业生产中具有重要的地位。

本文将对赤铁矿的采掘技术与矿产开发工艺进行详细介绍。

一、赤铁矿的概述赤铁矿是指含有较高氧化铁含量的铁矿石,主要成分为氧化亚铁和氧化铁,常见的矿物有赤铁矿、磁铁矿和褐铁矿等。

赤铁矿广泛分布于全球各地,优质赤铁矿是钢铁工业的重要原料之一。

二、赤铁矿的采掘技术1. 开拓矿区赤铁矿的矿区开拓是矿产开发的第一步。

在确定矿区位置后,需要进行地质勘探和资源评估,以确认赤铁矿的储量和品质。

同时,还需要对矿区周边环境进行评估,确保矿山开发的可行性和环境保护。

2. 预处理赤铁矿在采掘前需要进行预处理,以提高矿石的品质和可用性。

预处理的主要工作包括矿石破碎、矿石分选和矿石干燥等。

破碎过程通过粉碎机将矿石破碎成合适的颗粒大小;分选过程通过重力选矿、磁选和浮选等方法,将矿石中的有用矿物与杂质分离;干燥过程通过干燥设备将矿石中的水分去除,以提高后续处理工艺的效果。

3. 矿石开采赤铁矿的开采主要有露天开采和地下开采两种方式。

露天开采是指将矿山表面的土石覆盖层清除后,直接采掘暴露在地表的赤铁矿层,适用于矿体较浅且规模较大的情况。

而地下开采则是通过井巷、坡道和阶梯矿井等方式,在地下将赤铁矿开采出来,适用于矿体深埋或规模较小的情况。

根据采矿工艺和矿体特点,选择适当的开采方式进行开采。

4. 精选与矿石加工采掘完成后,赤铁矿需要进行精选和矿石加工,以提高铁品位和质量。

精选过程通过重力选矿、磁选和浮选等方法,将低品位的赤铁矿与杂质分离。

矿石加工包括矿石研磨、矿石磨浮和矿石浸出等工艺,通过这些处理过程,可以将矿石中的有用矿物得到最大限度地提取和利用。

三、赤铁矿的矿产开发工艺1. 烧结工艺烧结是赤铁矿的常见矿石热处理工艺之一。

烧结过程中,通过将赤铁矿与添加剂混合后,在高温下加热,将矿石中的含水铁氧化物转化为无水铁氧化物,并将矿石颗粒结合在一起,形成直接还原铁矿石。

赤铁矿的加工与冶炼技术研究

赤铁矿的加工与冶炼技术研究赤铁矿是一种重要的矿石资源,在冶金行业中具有广泛的应用价值。

其加工与冶炼技术研究,对于提高矿石资源利用率、降低生产成本、改善环境污染等方面具有重要意义。

本文将从赤铁矿的加工与冶炼过程、技术创新和应用前景等方面进行探讨。

赤铁矿加工与冶炼过程是指将赤铁矿经过一系列工艺处理,转化为铁产品的过程。

常见的赤铁矿加工方法包括研磨、选矿和磁选等。

研磨过程通过破碎、磨矿等步骤,将赤铁矿颗粒细化,有助于提高矿石的反应活性。

选矿过程通过重力、浮力或表面性质等方式,对赤铁矿进行分离,去除其中的杂质和贫化矿石,提高赤铁矿的品位。

磁选是利用赤铁矿具有磁性的特点,通过磁力的作用将赤铁矿分离出来,提高矿石的利用率。

在赤铁矿冶炼方面,常见的方法有传统高炉法和直接还原法等。

传统高炉法是指通过高炉内的冶炼反应,将赤铁矿还原为熔化状态的铁。

该方法生产效率高、适用范围广,但存在太多的固体废弃物,对环境有一定影响。

直接还原法是在高炉法的基础上进行改进,将还原反应放在高炉和炉外进行,减少了固体废弃物的生成,降低了能耗,同时提高了铁的产率。

技术创新是推动赤铁矿加工与冶炼进步的关键。

随着科技的进步和经济的发展,加工与冶炼领域也在不断创新。

例如,通过机械化、自动化和智能化等技术手段,可以提高生产效率,降低人力成本;通过新型设备和材料的应用,可以提高产品质量和企业竞争力;通过能源节约技术和排放处理技术,可以达到资源节约和环境保护的目标。

此外,赤铁矿加工与冶炼技术的研究还涉及到工艺优化、新材料开发和资源综合利用等方面。

工艺优化可以通过实验和模拟等手段,对当前工艺进行改进,提高产品的产量和品质。

新材料开发可以针对赤铁矿冶炼中存在的问题,研发新型材料,提高冶炼效果和降低生产成本。

资源综合利用则是指将赤铁矿中的有用元素和杂质进行分离和提取,实现资源的最大化利用。

赤铁矿的加工与冶炼技术研究在冶金行业中具有广阔的应用前景。

随着我国冶金工业的不断发展,对赤铁矿加工与冶炼技术的需求也在逐渐增加。

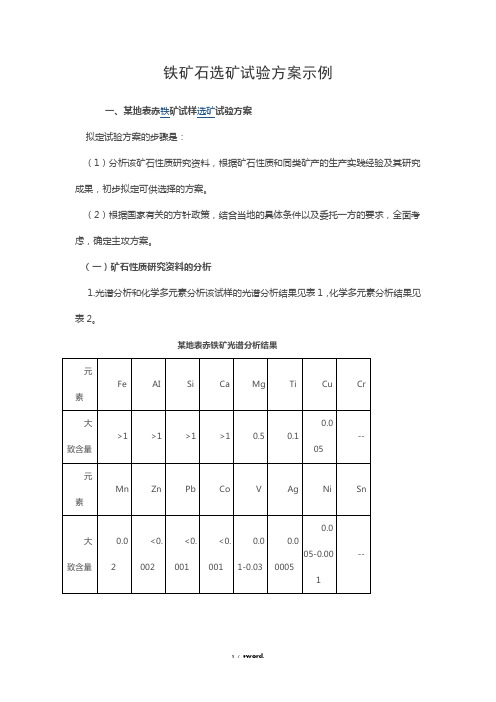

铁矿石选矿试验方案示例(优.选)

铁矿石选矿试验方案示例拟定试验方案的步骤是:(1)分析该矿石性质研究资料,根据矿石性质和同类矿产的生产实践经验及其研究成果,初步拟定可供选择的方案。

(2)根据国家有关的方针政策,结合当地的具体条件以及委托一方的要求,全面考虑,确定主攻方案。

(一)矿石性质研究资料的分析1.光谱分析和化学多元素分析该试样的光谱分析结果见表1,化学多元素分析结果见表2。

某地表赤铁矿光谱分析结果某地表赤铁石化学多元素分析结果由光谱分析和化学多元素分析结果看出:矿石中主要回收元素是铁,伴生元素故仅需考虑除去有害杂质硅。

化学多元素分析表中TFe、SFe、FeO、SiO2、AL2O3、CaO、MgO等项是铁矿石必需分析的重要项目,下面分别介绍各项的含义及其目的:属贫铁矿石。

(2)SFe可溶铁(指化学分析时能用酸溶的含铁量)。

[next]用TFe减去SFe等于酸不溶铁,常将其看做是硅酸铁的含铁量,并用以代表“不可选铁”量。

该矿“不可选铁”含量很低,因而在拟定方案时,无需考虑这部分铁的回收问题;选矿指标不好的原因主要不是由于“不可选铁”造成。

事实上,将酸不溶铁看做硅酸铁的含铁量,这种概念还不够确切,原因是铁矿石中经常是几种铁矿物共生,各种铁矿物溶于酸中的情况比较复杂,硅酸铁矿物有的溶于酸,有的也不溶于酸,因而具体应用时必须根据具体情况考虑。

(3)FeO氧化亚铁。

一般用TFe/FeO(称亚铁比或氧化度)和FeO、TFe的比值(铁矿石的磁性率)表示磁铁矿石的氧化程度。

它们是地质部门划分铁矿床类型的一个重要指标,也是选矿试验拟定方案时判断铁矿石可选性的一项重要依据。

根据TFe/FeO和FeO/TFe比值大小可将铁矿石划分为如下几种类型:(FeO/TFe)*100(%)>37%TFe/FeO<2.7 原生磁铁矿(青矿)易磁选(FeO/TFe)*100(%)=29-37%TFe/FeO=2.7~3.5 混合矿石磁选与其它方法联合(FeO/TFe)*100(%) <29%TFe/FeO>3.5 氧化矿石(红矿)磁选困准本实例亚铁比TFe/FeO=8.43,属氧化矿类型,因而较难选。

低品位微细粒铁矿石选矿工艺技术

低品位微细粒铁矿石选矿工艺技术源中易选的铁矿资源日益减少,铁矿资源特点是贫矿多,富矿少,伴生矿产多,矿石组分比较复杂,矿石嵌布粒度大多较细,给选矿技术、先进的工艺和先进的设备,来推动贫铁矿资源的高效开发与利用。

从经济效益来讲,选矿厂对于贫铁矿的生产,必须扩大生产选矿加工成本,才会有较好的经济效益。

在矿石进入磨矿作业之前,将混入矿石中的一部分脉石矿物预选剔除,实现该丢早丢,以利尾优化的预选工艺,这是贫铁矿提高生产能力、节能降耗、创造较好的经济效益行之有效的方法。

品位TFe含量14~15%,伴生有钛铁矿,其TiO2含量6~7%矿区TFe总储量1.9亿余万吨,TiO21000余万吨,适宜露天开采。

由于该矿石形势好转,选矿技术水平的提高,迫切需要先进的选矿工艺和设备来推动贫铁矿资源的高效开发与利用,这是该矿山当前首要任务1980~2005年委托多家研究所对该铁矿石进行了多次选矿试验,但一直未获得合适的选矿工艺流程及较好的选矿指标。

一般获得选矿品位TFe含量为58.45~63.35%;回收率为57.12~54.32%。

为了获得较好的选矿工艺和选矿技术指标,为了探讨最佳的铁矿石预选新工设500万吨/年选矿厂做铁矿选矿研究试验,为选矿工艺设计,设备选型提供基础数据。

矿贫、细、杂的特点,进行了深入细致的研究,如果采用常规的选矿工艺处理这种矿石,单位电耗高、钢耗高、水耗高、经济效益差用高效节能的超细碎设备辊式磨机,采用多碎少磨的工艺,降低铁矿石入球磨机的粒度,为铁矿石入球磨机之前进行粗粒抛尾,实现矿石提高磨矿系统生产能力,节能降耗,创造较好的经济效益,具有深远的现实意义。

采用辊式磨机超细碎(0~5mm)—干式弱磁选机粗粒抛尾—磨矿—二段湿式弱磁选机精选开路工艺流程。

当原矿品位TFe含量为15.25%含量为65.12%;回收率为61.90%的较佳选矿技术指标,为设计建厂提供了依据。

布粒度极细低品位铁矿的作用铁矿石在进行超细碎作业时,由于铁矿石在料层的状况下,受到快速旋转的磨辊反复多次碾压和搓揉,使得矿石碾压成细粒及粉末劳断裂或发生微裂纹和内应力,部分的结合界面也会完全分离。

赤铁矿选矿工艺流程

赤铁矿选矿工艺流程赤铁矿是一种重要的铁矿石,它是炼钢的主要原料之一。

赤铁矿一般含有大量的铁氧化物,如铁石、赤铁矿、黑铁矿等矿物。

赤铁矿的选矿工艺流程是将赤铁矿中的杂质分离出来,得到纯净的铁精矿,然后经过冶炼和加工,最终得到高纯度的铁。

赤铁矿选矿工艺流程首先是矿石的粉碎和研磨。

将赤铁矿矿石经过粉碎机破碎成一定的颗粒大小,然后再经过研磨机进行细磨。

粉碎和研磨的目的是将赤铁矿矿石打破,以便于后续的物理分离和化学处理。

接下来是矿石的物理分离。

采用重力分离、磁力分离和浮选等物理方法,将赤铁矿矿石中的不同矿物分离出来。

首先利用重力分离器将赤铁矿中的石英和其他轻质的杂质分离出去;然后利用磁选机将含有磁性物质的矿石分离出来;最后采用浮选方法,利用矿石和水的密度差异,将赤铁矿粒子浮起来,得到纯净的赤铁矿精矿。

然后是矿石的化学处理。

经过物理分离之后得到的赤铁矿精矿仍然含有一定的杂质,需要进行化学处理。

常用的方法是氧化焙烧和磺化浸出。

氧化焙烧是利用高温氧化将赤铁矿中的硫化物转化成氧化物,使其更易于分离。

磺化浸出是利用磺化剂将赤铁矿中的硫化物转化成可溶性的硫化物,然后通过溶解和析出的方法将其分离出来。

最后是矿石的冶炼和加工。

将经过化学处理的赤铁矿精矿进行冶炼和加工,最终得到高纯度的铁。

常用的冶炼方法是高炉冶炼和直接还原法。

高炉冶炼是将赤铁矿和焦炭一起放入高炉中,经过还原和熔融反应,得到铸铁;直接还原法是将赤铁矿和煤等还原剂一起加热,使其发生还原反应,得到直接还原铁。

总体而言,赤铁矿选矿工艺流程包括粉碎和研磨、物理分离、化学处理、冶炼和加工等步骤。

通过这些步骤,可以将赤铁矿中的杂质分离出来,得到纯净的铁精矿,并最终将其冶炼和加工成高纯度的铁,用于制造钢铁产品。

这些工艺流程不仅可以提高赤铁矿的利用率,还可以降低环境污染,对资源的节约和保护起到了积极的作用。

鲕状赤铁矿描述

鲕状赤铁矿描述

鲕状赤铁是一种常见的半金属矿物,它的化学成分主要由氧化铁合金构成,并含有少量的其他元素,其特点是具有鲕状的结晶形态,色泽呈现橙红色。

它的常见的形态有:颗粒、晶体、结晶体以及少量的痕迹结晶。

鲕状赤铁矿不稳定,容易被水解,空气中的氧气有助于其分解,微生物能够将其彻底分解为水和氧化铁离子。

另外,高温也会导致鲕状赤铁矿分解,如果氧气和热量共同存在,将处于更快速的分解状态。

鲕状赤铁矿的结构非常复杂,其包含的元素都存在于交错的结构中,而一般的金属元素非常稳定,其结构与鲕状赤铁矿完全不同。

鲕状赤铁矿的性质有很多,如耐温、耐腐蚀力,因此在工业过程中经常被用于除气体、抗腐蚀、抗热等方面,在建筑工程和铸造工程也经常用于外壳材料、保温材料、耐火材料等。

鲕状赤铁矿在自然界中被广泛分布,可以从无机晶体、火山岩、火成岩等地获得,也可以提炼得到。

在提炼过程中,需要使用高温以及化学介质,以脱去杂质,最终获得纯净的鲕状赤铁矿。

鲕状赤铁矿的结晶形态能够完全保留,但长期接触高温气氛以及酸性物质,会使其出现结晶结构变化,影响其力学性能。

鲕状赤铁矿也常常用于装饰材料,因为它的光泽度非常高,能够形成美丽的光影效果,受到许多人的喜爱。

此外,由于鲕状赤铁矿晶体和颗粒有着很强的热传导性,常常将其与金属材料组合,制成用于许多电子器件,以获得良好的性能。

总的来说,鲕状赤铁矿是一种重要的芯片的原料,它在工业、建筑、医学以及日常生活中广泛应用,以上就是鲕状赤铁矿的描述。

赤铁矿的岩石学特征与地质演化历史

赤铁矿的岩石学特征与地质演化历史赤铁矿是一种重要的矿石,广泛应用于冶金和建筑材料等领域。

了解赤铁矿的岩石学特征以及其地质演化历史对于探索其形成机制和寻找矿产资源具有重要意义。

本文将从赤铁矿的岩石学特征、赤铁矿矿床形成的地质环境以及赤铁矿的地质演化历史三个方面进行阐述。

首先,我们来了解赤铁矿的岩石学特征。

赤铁矿通常形成于变质岩中,常见于变质岩地区的石英岩、云母片岩、绿泥石等岩石中。

赤铁矿的矿物成分主要由赤铁矿矿物组成,常见的有含量较高的赤铁矿、磁铁矿,以及少量的白云母、石英等。

赤铁矿呈黑色或暗褐色,有金属光泽。

其硬度较高,在摩氏硬度表上一般为5-6。

赤铁矿具有天然磁性,在磁性上也是一个重要的特征。

其次,我们需要了解赤铁矿矿床形成的地质环境。

赤铁矿矿床常见于变质岩化带中,由于地质过程的作用,有机质丰富的沉积岩在高温、高压的条件下发生变质并转化为片岩或云母片岩,赤铁矿在这个变质过程中逐渐形成。

此外,地下水的存在也是赤铁矿矿床形成的重要因素。

地下水中的氧气和二氧化碳参与了赤铁矿的形成,并通过化学反应促进了赤铁矿的富集。

最后,我们来探究赤铁矿的地质演化历史。

赤铁矿的地质演化历史可以追溯到早期的地球历史时期。

在地壳运动和地质构造运动的作用下,海洋底部的沉积岩进入了变质作用的领域,形成了含有赤铁矿的变质岩。

在地壳运动和构造运动的过程中,赤铁矿矿床可能会发生断裂、抬升和变形等现象,形成不同类型的赤铁矿矿床。

此外,赤铁矿矿床的地质演化还受到气候变化和地质环境变化等因素的影响。

总结起来,赤铁矿的岩石学特征与地质演化历史与变质作用密切相关。

赤铁矿主要形成于变质岩中,其硬度较高且具有天然磁性,且常见于含有赤铁矿的片岩或云母片岩中。

赤铁矿矿床常见于变质岩化带中,地下水的存在对赤铁矿矿床的形成起到了重要的作用。

赤铁矿的地质演化历史可以追溯到地球早期历史时期,受到地壳运动、构造运动、气候变化和地质环境变化等因素的影响。

赤铁矿的研究在促进冶金学和地质学领域的发展方面具有重要意义。

鲕状赤铁矿的性质

鲕状赤铁矿的性质

鲕状赤铁矿是一种常见的矿物,它是一种粘土矿物,又称红铁矿或磁铁矿。

它主要由氧化铁和铝组成,其成分主要为氧化铁(Fe2O3)和氧化铝(Al2O3),其中氧化铁的含量可达60%以上。

鲕状赤铁矿的外观呈灰褐色,粉末状,密度为3.5—

4.5g/cm3,具有较强的磁性。

鲕状赤铁矿的结晶形态比较复杂,主要包括晶体、小晶体和颗粒状结构,其中有些颗粒状结构具有类似鲕状的外观形态。

鲕状赤铁矿具有较强的磁性,其磁性强度高于其它磁性矿物,是一种强磁性矿物,对磁感应有较强的响应,也是磁体材料的重要原料之一。

鲕状赤铁矿的化学性质稳定,耐腐蚀,不易氧化,不会受到水份的影响,因此可以用于长期存储,是广泛应用于工业、农业、医药等领域的重要原料之一。

鲕状赤铁矿也可以用于制造磁性材料,如磁铁、磁铁粉,用于制造各种磁性机械零件,如磁致伸缩机械、磁力驱动器、磁开关、磁控制器等。

鲕状赤铁矿还可以用于制造电子磁性材料,如磁性存储介质,可用于电脑数据储存和备份,可提高计算机的存储和处理能力,为电子和计算机应用提供强大的支持。

鲕状赤铁矿也可用于制造胶体,可用于制作涂料、油漆、医药、印刷品等产品,是制造高科技产品的重要原料。

鲕状赤铁矿的特性使它成为一种多功能的矿物,为工业、农业、医药、电子和高科技产品的生产提供了广泛的应用前景。

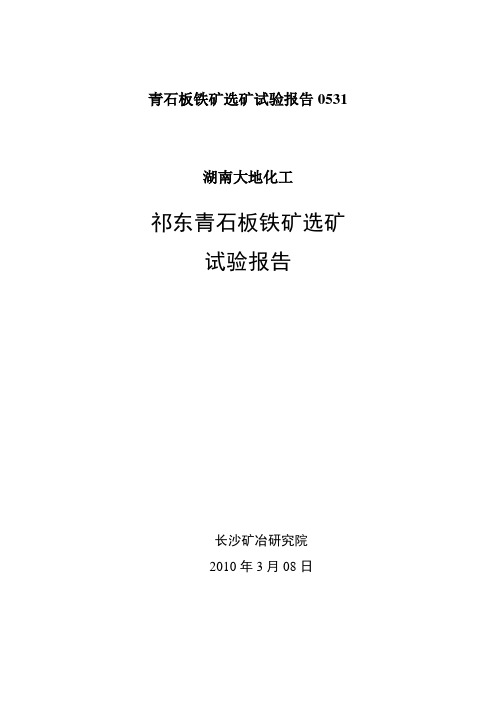

青石板铁矿选矿试验报告0531

青石板铁矿选矿试验报告0531湖南大地化工祁东青石板铁矿选矿试验报告长沙矿冶研究院2010年3月08日项目负责张立刚严小虎试验参加人员:张立刚严小虎王秋林唐雪峰蔡辉莲彭泽友刘兴华李家林工艺矿物学:曹佳宏钟彪分析人员:分析检测中心物相组化学组报告编写:张立刚曹佳宏报告审查:麦笑宇目录1 前言 (1)2 试验矿样及设备 (1)2.1试验矿样 (1)2.2试验设备 (1)3 工艺矿物学研究 (3)3.1矿石化学成分 (3)3.2矿石的要紧矿物组成 (4)3.3要紧矿物的产出形式 (4)3.4小结 (5)4 弱磁-强磁-脱泥-反浮选流程试验 (10)4.1磨矿细度试验 (10)4.2强磁选磁场强度试验 (11)4.3磁选机验证试验 (12)4.4粗精矿絮凝脱泥探究试验 (13)4.5脱泥沉砂阳离子反浮选试验 (13)4.5.1 阳离子药剂种类试验 (13)4.5.2 淀粉用量试验 (14)4.5.3 YA-16用量试验 (14)4.5.4弱磁-强磁-脱泥-阳离子反浮选流程试验 (15)4.6脱泥沉砂阴离子反浮选试验 (17)4.6.1 阴离子捕收剂种类试验 (17)4.6.2 NaOH用量试验 (17)4.6.3 淀粉用量试验 (18)4.6.4 CaO用量试验 (19)4.6.5 捕收剂用量试验 (19)4.7弱磁-强磁-脱泥-阴离子反浮选流程试验 (20)5 时期磨矿-絮凝脱泥-阳离子反浮选流程 (22)5.1絮凝脱泥药剂组合对比试验 (22)5.2一段脱泥磨矿细度试验 (22)5.3二段脱泥磨矿细度试验 (23)5.4脱泥沉砂阳离子反浮选闭路试验 (24)6 配矿试验 (26)6.1弱磁-强磁试验 (26)7 现场磁选尾矿选矿试验 (28)7.1强磁选磁场强度试验 (28)7.2脱泥磨矿细度试验 (29)7.3脱泥沉降时刻试验 (30)7.4脱泥沉砂浮选试验 (31)7.5脱泥沉砂阳离子反浮选闭路试验 (32)8 产品分析 (34)8.1精矿化学成分分析 (34)8.2粒度分析 (34)8.3沉降试验 (34)8.4精矿过滤试验 (36)9 结语 (37)1 前言湖南大地化工为开发祁东铁矿青石板矿段铁矿石,特托付长沙矿冶研究院对其提供的铁矿矿样进行选矿技术研究。

赤铁矿粉末

赤铁矿粉末

赤铁矿粉末是指将赤铁矿(主要成分为三氧化二铁,化学式为Fe2O3)研磨至一定细度后的粉状物质。

赤铁矿是一种重要的铁矿石资源,在工业上主要用于提取金属铁以及作为颜料、催化剂等用途。

粉末状态的赤铁矿具有以下特点和应用:

1.提纯与冶炼:经过选矿、破碎、研磨等工艺处理后得到的赤铁矿粉末,可以进一步通过磁选、浮选等方式进行提纯,然后在高炉或直接还原炉中进行冶炼,生产生铁或海绵铁。

2.颜料使用:由于其鲜艳的红色,赤铁矿粉末被广泛用作颜料,尤其在陶瓷业和绘画颜料领域,被称为“铁红”或“中国红”。

3.催化剂:赤铁矿粉末还可以作为某些化学反应的催化剂,例如在环保领域,可用于废水处理中的铁碳微电解工艺中作为催化剂去除污染物。

4.填充剂:在橡胶、塑料等行业中,赤铁矿粉末可作为填充剂使用,提高产品的机械性能及降低成本。

5.其他用途:赤铁矿粉末还用于制作磁性材料、精细化工产品、建筑装饰材料等领域。

需要注意的是,不同应用场景对赤铁矿粉末的粒度要求可能有所不同,通常需要通过特定的粉碎设备和技术来控制其粒径大小以满足具体需求。