无溶剂环氧舱室涂料的简介

无溶剂环氧涂料施工方法

无溶剂环氧涂料施工方法一、环氧涂料概述环氧涂料是一种由环氧树脂和固化剂经过混合而成的涂料,它具有优异的耐磨、耐腐蚀、耐化学药剂侵蚀等特性,被广泛应用于工业设施、仓储设施、地下车库、食品加工厂等场所的地面、墙面的保护和装饰。

它也是一种无溶剂涂料,在施工过程中不会产生有害物质的挥发,符合环保要求。

二、环氧涂料施工前的准备工作1.环氧涂料施工前的表面处理在施工环氧涂料之前,需要对涂料施工的地面或墙面进行充分的清洁和打磨处理。

首先,需要清除地面或墙面上的灰尘、油渍、脏物等杂物,保持表面干净。

然后,对表面进行打磨处理,以提高涂料的附着力。

在打磨过程中,需要使用砂轮、砂纸等工具,将表面的粗糙部分磨平,使其变得光滑。

这样可以保证环氧涂料施工后的涂层均匀、平整。

2.环氧涂料施工前的材料准备在施工环氧涂料之前,需要准备好所需的施工材料和工具。

首先,需要根据施工面积和层厚确定所需的环氧树脂和固化剂的用量,确保能够满足施工需求。

其次,需要准备好搅拌桶、搅拌棒、滚筒刷、刮板等施工工具,以确保施工过程顺利进行。

3.环氧涂料施工前的环境准备在施工环氧涂料之前,需要对施工环境进行充分的准备。

首先,需要确保施工环境的温度和湿度符合涂料施工要求,避免施工过程中出现涂层干燥不良等问题。

其次,需要对施工现场进行封闭和通风处理,避免灰尘、颗粒等杂物进入涂料施工区域,影响施工效果。

三、环氧涂料施工的具体步骤1.环氧涂料的搅拌和调配在进行环氧涂料施工之前,首先需要将环氧树脂和固化剂进行充分的搅拌和调配。

搅拌的目的是将树脂和固化剂充分混合,形成均匀的涂料。

通常情况下,需要将两者按照一定的比例倒入搅拌桶中,然后使用搅拌棒等工具进行搅拌,直至涂料搅拌均匀,无颗粒悬浮。

2.环氧涂料的施工在进行环氧涂料施工时,首先需要将搅拌好的涂料倒入施工容器中,如滚筒刷、刮板等工具。

然后,根据涂料施工的需求和设计要求,将涂料均匀地涂抹在地面或墙面上,确保涂层的均匀和厚度符合要求。

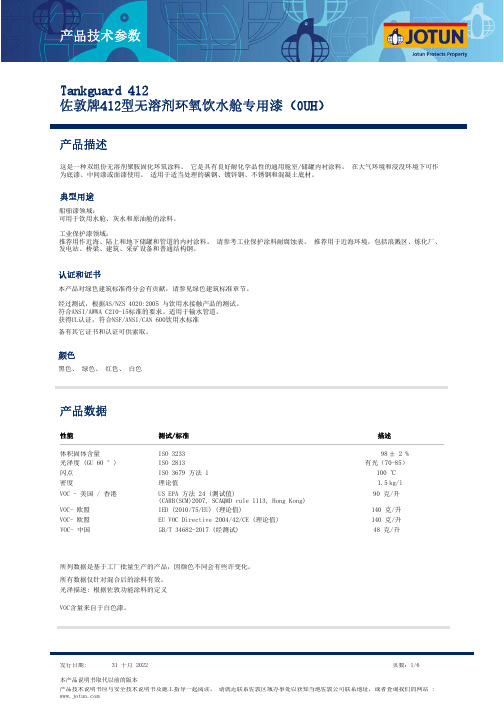

佐敦牌412型无溶剂环氧饮水舱专用漆产品技术参数说明书

佐敦牌412型无溶剂环氧饮水舱专用漆(0UH)这是一种双组份无溶剂聚胺固化环氧涂料。

它是具有良好耐化学品性的通用舱室/储罐内衬涂料。

在大气环境和浸没环境下可作为底漆、中间漆或面漆使用。

适用于适当处理的碳钢、镀锌钢、不锈钢和混凝土底材。

认证和证书本产品对绿色建筑标准得分会有贡献,请参见绿色建筑标准章节。

经过测试,根据AS/NZS 4020:2005 与饮用水接触产品的测试。

符合ANSI/AWWA C210-15标准的要求。

适用于输水管道。

颜色黑色、 绿色、 红色、 白色典型用途船舶漆领域:可用于饮用水舱、灰水和原油舱的涂料。

工业保护漆领域:推荐用作近海、陆上和地下储罐和管道的内衬涂料。

请参考工业保护涂料耐腐蚀表。

推荐用于近海环境,包括浪溅区、炼化厂、发电站、桥梁、建筑、采矿设备和普通结构钢。

性能测试/标准描述光泽度 (GU 60 °)ISO 2813VOC - 美国 / 香港US EPA 方法 24 (测试值)(CARB(SCM)2007, SCAQMD rule 1113, Hong Kong)VOC- 欧盟IED (2010/75/EU) (理论值)闪点ISO 3679 方法 1100 ℃有光(70-85)90 克/升140 克/升密度1.5kg/l 理论值VOC- 欧盟EU VOC Directive 2004/42/CE (理论值)140 克/升GB/T 34682-2017 (经测试)48 克/升VOC- 中国所列数据是基于工厂批量生产的产品,因颜色不同会有些许变化。

光泽描述: 根据佐敦功能涂料的定义所有数据仅针对混合后的涂料有效。

湿膜厚度理论涂布率1501506.55005002微米微米平方米/升---该产品可用以下方式施工喷涂:使用无气喷涂。

刷涂:推荐用于预涂和小面积涂装。

注意要达到特定的干膜厚度。

2份份1佐敦牌412型无溶剂环氧饮水舱专用漆 组份B在饮用水舱施工之前用佐敦28号稀释剂冲洗施工设备;施工后用佐敦17号稀释剂清洗设备。

无溶剂环氧涂料使用说明

无溶剂环氧涂料使用说明

该涂料是由环氧树脂.改性聚酰胺固化剂及各种助剂组成,它不含有挥发性溶剂。

它主要应用于水泥混凝土地面的涂装,及工业设施的涂装。

该涂料表面平整光滑,耐磨、耐压,耐一般酸、碱、盐及油类介质腐蚀。

该涂料是双组份1兑1配套包装,基本配比是:色浆:固化剂=100:40;使用时两个组份兑到一起,必须搅拌均匀,静置5分钟后尽快用完,以免粘度上升,即影响施工质量又影响漆膜附着力,因此,两个组份兑到一起后尽量在半小时内用完,当感觉到粘度明显增加时不宜再用。

施工前一定要处理好被涂物表面,必须清洁无任何油垢及杂质。

沈阳船牌制漆有限责任公司。

环氧无溶剂涂料执行标准

环氧无溶剂涂料执行标准

环氧无溶剂涂料是一种环保型涂料,它不含有挥发性有机化合

物(VOCs),对环境和人体健康无害。

由于其环保性和优异的性能,环氧无溶剂涂料在建筑、航空航天、汽车、电子等领域得到了广泛

应用。

为了确保环氧无溶剂涂料的质量和安全性,各国都制定了相

应的执行标准。

执行标准是对产品质量和性能的要求和测试方法的规范。

在环

氧无溶剂涂料领域,执行标准通常涵盖了涂料的成分、干燥时间、

附着力、耐化学品性能等方面的要求。

执行标准的制定可以帮助生

产厂家确保产品质量,也可以帮助用户选择合适的涂料产品。

在国际上,环氧无溶剂涂料的执行标准通常由ISO(国际标准

化组织)制定。

ISO 20340《船舶和海上技术-船舶防腐蚀涂料》就

是一个涵盖环氧无溶剂涂料的标准。

此外,各个国家和地区也会根

据自身的需求和法规制定相应的执行标准。

执行标准的制定和执行对于环氧无溶剂涂料行业来说具有重要

意义。

它可以促进行业技术的进步和产品质量的提高,也可以保障

用户的权益和环境的健康。

因此,生产厂家和用户都应该重视执行

标准,并严格遵守相关规定,共同推动环氧无溶剂涂料行业的可持续发展。

无溶剂环氧漆1500 说明书

无溶剂环氧漆 1500共 四 页 2005年9月版 简 介 双组份聚胺固化低表面处理无溶剂环氧底漆/中涂漆主要性能 — 作为底漆/中涂漆,适用于长期保护、低表面处理的钢结构表面— 优良的防锈性能— 能覆涂在各种旧涂层上,如醇酸、环氧以及聚氨酯漆等— 减少在密闭空间施工时火灾及爆炸危险— 良好的流平性和润湿性— 低温至5℃也能使用— 能用辊涂方法施工颜色与光泽灰色 - 有光基本数据(20℃)(1克/厘米3 =8.25磅/美加仑, 1米2/升=40.7英尺2 /美加仑)比 重 1.4克/厘米3体积固体含量 99% ±1%挥发性有机成份(VOC): 最大2克/公斤(按1999/13/EC,SED标准)最大3克/升(约0.0磅/加仑)推荐干膜厚度 125微米理论涂布率 9.9米2/升, 100微米厚表干时间 12小时*覆涂间隔 最小: 见附表*最大: 见附表*完全固化 7天*(成份数据)贮藏有效期 至少12个月(阴凉干燥处)闪 点 基料、固化剂>65℃推荐底材 — 钢材: 喷砂清理达ISO标准Sa2.5级, 能获得优异的防腐蚀效果状况与温度 — 钢材: 喷砂清理至 ISO标准Sa2级或动力工具打磨清理达ISO标准St2级, 能获得良好的防腐蚀效果— 涂有认可的无机锌车间底漆的钢材表面:扫砂处理至SPSS标准Ss级或打磨清理达SPSS标准Pt3级— 不锈钢表面:去油,扫砂处理使表面粗糙度达到40-70微米— 现存的完整的环氧涂层、聚氨酯涂层和基本完整的醇酸树脂涂层表面;应充分地打磨形成粗糙, 干燥并清洁无溶剂环氧漆 1500— 施工及固化时底材温度需高于5℃且 至少高于露点3℃以上— 施工及固化时最大相对湿度为80%使用说明 混合体积比 基料 : 固化剂 = 80 : 20— 用于高压无气喷涂时,基料与固化剂混合温度需高于20℃— 用于辊涂时,混合温度可适当降低— 无需添加稀释剂熟化时间 无混合后使用期 1小时 (20℃)*无气喷涂 — 大功率单进料无气喷涂设备,最好采用压力比为60:1型,且配以合适的高压软管— 当空气温度较低时,为避免涂料在管道内冷却,则需要对管道全线加热或绝缘— 高压软管应越短越好推荐稀释剂不用稀释剂喷咀孔径约0.43毫米(0.017英寸)喷出压力 在20℃时(涂料温度)至少15兆帕(约150大气压或2130磅/英寸2 )刷涂/滚涂辊涂:适合双组分环氧涂料的尼龙辊筒,毛短于8毫米刷涂:仅适合于小块修补和预涂装推荐稀释剂不用稀释剂工具清洗稀释剂90-83(推荐)或者稀释剂90-53— 所有涂装设备使用后应立即清洗— 无气喷涂设备内的涂料必须在混合使用期内排出安全防范 涂料及推荐的稀释剂见安全表1430,1431和相关材料的安全数据虽然这是无溶剂涂料,也必须避免吸入漆雾和溶剂, 并尽量不使皮肤和眼睛暴露, 避免接触到未干的油漆— 虽然没有溶剂,但漆雾并非无害,施工时应佩带送风面罩— 在密闭舱室内应通风良好以保持工作能见度附 录 漆膜厚度和涂布率刷涂时最大干膜厚度 100 微米SIGMACOVER 1500无溶剂环氧漆 1500湿膜厚度测量— 测得湿膜厚度和实际应用湿膜厚度之间,总会有一个误差— 这是由于导致油漆漆膜失去空气需一定时间的触变性与表面张力造成— 实际应用中一般所取的是每100微米湿膜厚度再加20微米干膜厚度测量— 由于测厚仪要陷入最初并不牢固的漆膜,故在最初的日子里(根据环境温度),不能测干膜厚度— 在测量干膜厚度时最好用已知厚度的校正片放在漆膜表面与探头之间覆涂间隔时间表底材温度 5℃ 10℃ 20℃ 30℃ 40℃最小间隔时间(小时) 72 48 24 16 12最大间隔时间(不直接暴露于阳光下时)一个月对各种双组分环氧(如Sigmacover256、435、456)聚氨脂以及醇酸涂料最大间隔时间(天)(直接暴露于阳光下时)28 28 28 14 7— 表面应干燥并清除所有污物— 在完全固化前覆涂下道油漆将获得最大的层间结合力— 如果超过最大覆涂间隔时间,表面需作拉毛处理固化时间表底材温度 表干(小时) 干硬(小时) 完全固化(天)5℃ 48 72 2110℃ 24 48 1420℃ 12 24 730℃ 8 16 340℃ 6 12 2— 施工与固化时需保持足够通风量(请参阅表1433和1434)混合后使用期 (处于施工粘度时)20℃ 60 分钟30℃ 30 分钟由于是放热反应, 混合期间及之后, 温度可能会上升至60℃SIGMACOVER 1500无溶剂环氧漆 1500全球适用性 SIGMA涂料的意图是在全世界范围内提供相同的产品,但有时需要对产品作细小的修改以满足各地和国际规范/实情,在这些实情下,应使用变更的产品数据参 考 产品数据说明 请参阅表1411 安全指导 请参阅表1430密闭场所安全和健康安全爆炸危害 - 毒品危害 请参阅表1431密闭舱室内的安全工作 请参阅表1433 通风技术指导 请参阅表1434产品说明书编号 7715。

无溶剂环氧涂料施工方法

无溶剂环氧涂料施工方法无溶剂环氧涂料是一种新兴的环保型涂料,可以代替传统环氧涂料。

它采用先进的科技原理,通过改变基质电荷而增强涂料结合力,达到悬浮系统的均匀分散,以保证涂料层之间的接触和附着力。

这些特性使得无溶剂环氧涂料在金属和混凝土表面层上具有极强的阻水、防腐、防护等功能。

因此,无溶剂环氧涂料的施工方法也具有一定的复杂性,只有掌握正确的施工技巧和安全管理措施,才能使涂料层形成坚固、美观的涂层。

一、准备1、面板的准备:在施工前,应该对涂装表面的物理状态进行检查,以确保表面的洁净和光洁度,如有缺陷应进行补救处理。

2、涂料准备:根据建筑物环境要求,选择与涂装设备相匹配的无溶剂环氧涂料,确保涂料性能稳定,并做好涂料过期保护措施,以免涂料引起质量问题。

二、初次施工1、喷涂:使用吹塑环氧涂料手动或机械高压喷枪,将无溶剂环氧涂料吹射到物体表面,施工厚度依据设计要求,在施工过程中注意先喷隐蔽处,而后做大面积喷涂。

2、压滚:在喷涂完成后,用滚刷增加涂料与表面接触面积,使涂料层与物体基材更好地结合,并可充分发挥涂料的防锈、防潮等性能。

三、追涂追涂是维护涂料层耐久性的重要环节,在涂装表面的正常使用中,适当的追涂可以维护涂料层的耐久度和美观性。

追涂时,应当选用同一供应商的无溶剂环氧涂料。

追涂厚度控制在50-150微米内为宜,追涂完毕后,应立即做好清洗和维护工作,防止灰尘等附着,以维护涂料表面良好的状态。

四、施工技巧1、施工前,应检查施工环境的温湿度,以确保基材的表面温度大于5℃,相对湿度小于90%,以保证无溶剂环氧涂料的正常施工。

2、前后两次施工涂层间衔接处,需要抹平或切口,以加强衔接处的成膜稳定性和稳定性。

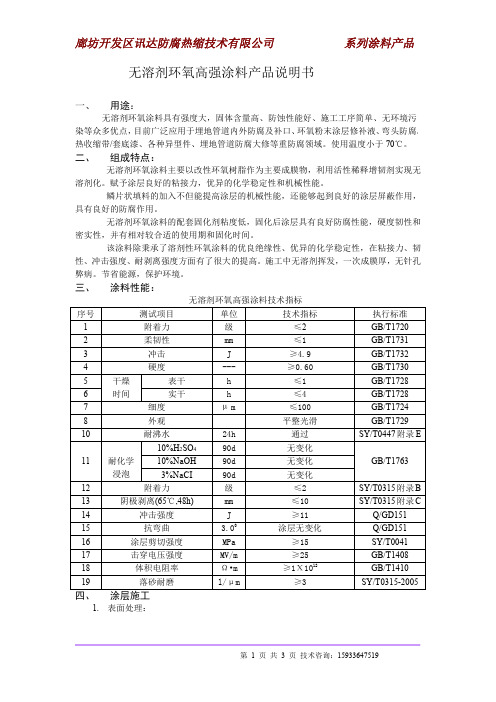

无溶剂环氧高强涂料产品说明书

堆放。注意灰尘进入。

五、 质量检验:

1、 对防腐层应进行外观、厚度、漏点和粘接力检验。外观应呈平整、光滑的漆膜 状。厚度采用磁性测厚仪测量,在一周内检测四个点,上、下、左、右。厚度 一般为 350—500µm 之间。漏电检查采用电火花针孔捡漏仪以 2000V 的捡漏电 压进行检查。每根都做全部检查。对于厚度、漏电检查不合格应予以补涂。粘 接力检验按无溶剂环氧煤沥青涂料标准规定进行。

二、 组成特点:

无溶剂环氧涂料主要以改性环氧树脂作为主要成膜物,利用活性稀释增韧剂实现无

溶剂化。赋予涂层良好的粘接力,优异的化学稳定性和机械性能。

鳞片状填料的加入不但能提高涂层的机械性能,还能够起到良好的涂层屏蔽作用,

具有良好的防腐作用。

无溶剂环氧涂料的配套固化剂粘度低,固化后涂层具有良好防腐性能,硬度韧性和

搅拌均匀后即可涂刷;配比量多少,以 A:B=100:20—25(重量比)进行混配搅 匀后(搅拌 3-4 分钟,熟化 3-4 分钟),开始刮涂,在 30 分钟内涂刷完,。 D、 补口时:首先对焊缝处进行预处理,清除毛刺、焊瘤等,预涂死角处。如果管 体是环氧粉末涂层,请把粉末涂层打毛 100mm 左右,清扫干净杂质,然后涂刷无 溶剂涂料。涂刷时,450μm 厚度的涂层,一般需要涂刷两次为好,第一次的涂刷 200μm 左右,表干后(表干是手指轻轻触摸漆不沾手,夏季一般为 40 分左右,冬 季时间要长一些,根据气候而定,一般 50 分钟左右。最低温度不要超过-5℃,温 度越低活性越差,对固化影响越大。)涂刷第二次。每次配料根据使用现场而定, 补口使用时,一般每次配三道口的第一层用量。(无溶剂涂料的密度为 1.38-1.45。 固体含量在 99%以上。) E、 补伤时:首先把受伤的部位进行打磨,严重部位漏出钢铁,打出锚纹,周围粉末 处进行拉毛,拉毛粉末距离破损处为 50mm 为好。拉毛后吹扫干净杂质,调整好涂料 可以进行涂刷。为了保证附着力及涂层厚度,一般情况下需要涂刷两次。第一次涂 刷厚度不易超过 200μm 左右。冬季施工,请对 A 组份和 B 组份分别进行预热,预热 温度 A 组不易超过 50℃,B 组不要超过 30℃,流动即可。温度越高混合使用时间越 短。 F、 弯头和管体防腐时,首先是进行管体表面的喷砂除锈,除锈等级达到技术要求, 除锈之后请注意焊缝的处理,首先是焊渣、毛刺、凹凸的处理,然后是灰尘的清理 干净。刷涂时,先对角、边、焊缝等不易涂到或难以涂刷的地方进行预涂,然后再 进行管体的涂刷。涂刷 450μm 左右厚度,一般需要涂刷两次为好,第一次的涂刷 200μm 左右,表干后在涂刷第二遍。(涂料的配量,原则上不超过 1.5 公斤,30 分 钟内用完。一般厚度为 450μm 左右厚度的涂层,理论每平方米用量为 0.75-0.85 公斤)。一般弯头涂层厚度为大于 650μm 为好。(1.15 公斤-1.30 公斤/m2)

无溶剂环氧底漆施工说明书

无溶剂环氧底漆施工说明书一:产品概述:无溶剂环氧底漆是一种新型的无毒、双组份防腐环保涂料。

产品特点1、本品不含溶剂,固体分高,无毒属安全环保型涂料2、无溶剂环氧底漆由(A)、(B)两组分组成。

两组份按比例混合。

3、能迅速反应固化,形成网状立体高聚物,具有优良的耐腐蚀性、对其他材料极优的粘接力、密封性能优、优良的机械力学性能——抗压、抗冲击、抗剪切强度高。

二:配料:配合比例:(A):(B)=100:20~25把A、B组分按配比准确称量加入容器中,充分搅拌均匀后,可立即涂敷,勿需熟化。

视环境温度、湿度、配料量多少,决定B组分用量的多少。

如:温度低、湿度大、配料量小,则B组分可取25;相反,B组分则取15为宜。

三:涂敷施工:1、表面处理,清除基材表面焊渣、毛刺,喷砂除锈达到SYJ4007-86中的Sa2.5级标准。

无法喷砂除锈的基材,可人工机械除锈达到St3级标准。

为了避免喷砂后加热钢管时产生新的锈迹,在喷砂前应将钢管预热至40℃-50℃(天气转凉后,建议适当提高预热温度)。

对补口部位进行清洁并喷砂除锈至Sa2.5级,同时将热收缩带与管体涂层搭接处清洁并加热。

2.将钢管和搭接部位的涂层预热到40℃-60℃(注:只要便于底漆能够涂抹均匀,建议环境温度较高时,宜在40℃-50℃范围内选择;当环境温度较低时,宜在50℃-60℃范围内选择),将搅拌好的底漆迅速均匀涂敷在补口处的钢管表面及搭接处的涂层上,涂层上的涂刷宽度与热收缩带覆盖宽度基本一致。

3.在底漆尚湿润时,迅速将热收缩带印有搭接线一端的内层热溶胶考软、发粘,并粘贴在焊口的中央部位,用手抚平。

再将热收缩带的另一端内层热熔胶考软、发粘,沿钢管周向绕至搭接线,对准粘接,用手拍打压紧。

4.在热收缩带两端衬上木衬后,从一边沿周向均匀加热收缩带,收缩至端部。

用同样的方法加热收缩带至另一端。

5.当热收缩带完全收缩后,再将整个热收缩带加热3-5分钟,(加热时间应根据当地气温、火头及管径大小适当调整),使热熔胶充分熔融并从两端溢出,在热收缩带表面尚柔软时,趁热滚压,挤出气泡。

无溶剂环氧涂料施工方法

无溶剂环氧涂料施工方法无溶剂环氧涂料是一种环保型涂料,逐渐成为建筑装饰、工业防腐等领域的主流选择。

其具有优异的耐磨、耐腐蚀、耐高温等性能,能有效延长被涂表面的使用寿命。

而无溶剂环氧涂料的施工方法对涂膜的质量和性能具有重要影响,因此需要我们对其施工方法有着深入的了解。

一、施工前的准备工作在进行无溶剂环氧涂料的施工前,需要做好充分的准备工作,以确保施工顺利进行。

1.阅读产品说明书:在施工前,需要详细阅读无溶剂环氧涂料的产品说明书,了解其使用方法、施工环境要求等信息。

2.确定涂料种类:根据被涂表面的材质和使用环境的不同,需要选择适合的无溶剂环氧涂料种类。

3.准备施工工具:准备好刮刀、滚筒、刷子、搅拌器、量杯等施工工具,并保证其清洁卫生。

4.清洁被涂表面:在施工前,需要对被涂表面进行清洁,去除表面油污、灰尘等杂质,以保证涂料与被涂表面之间的牢固粘结。

5.确保施工环境通风良好:无溶剂环氧涂料施工时,需要保证施工环境通风良好,避免因溶剂蒸发造成空气污染。

二、无溶剂环氧涂料施工方法无溶剂环氧涂料的施工方法主要包括调配涂料、涂装底涂、中涂和面涂等步骤。

1.调配涂料首先,需要按照产品说明书上的配方要求将A、B组分按设定的比例进行充分搅拌,直至涂料达到均匀一致的状态。

搅拌过程需要注意将底部和侧壁的固体颜料充分搅拌均匀,确保整个体系的均匀性。

2.涂装底涂在调配好涂料后,需要使用刮刀或滚筒将底涂均匀涂布于被涂表面上,并均匀涂布厚度可根据产品说明书的要求进行调整。

在涂布过程中应注意底涂与被涂表面的粘结性,并确保底涂层的平整和均匀。

3.中涂底涂干燥后,需要使用刮刀或滚筒将中涂均匀涂布于底涂表面上,并确保中涂的平整和均匀。

在涂布中涂时,需要根据产品说明书的要求控制涂布厚度,并注意中涂与底涂的粘结性。

4.面涂中涂干燥后,需要使用刮刀或滚筒将面涂均匀涂布于中涂表面上,并确保面涂的平整和均匀。

在涂布面涂时,需要根据产品说明书的要求控制涂布厚度,并注意面涂与中涂的粘结性。

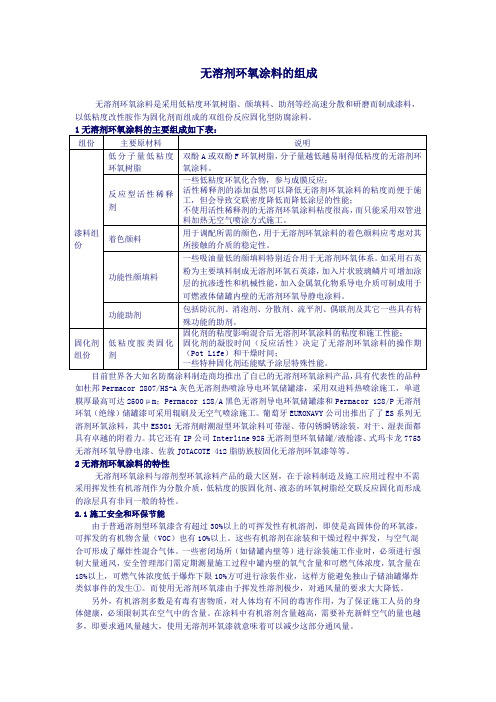

无溶剂环氧涂料的组成

无溶剂环氧涂料的组成无溶剂环氧涂料是采用低粘度环氧树脂、颜填料、助剂等经高速分散和研磨而制成漆料,以低粘度改性胺作为固化剂而组成的双组份反应固化型防腐涂料。

目前世界各大知名防腐涂料制造商均推出了自已的无溶剂环氧涂料产品,具有代表性的品种如杜邦Permacor 2807/HS-A灰色无溶剂热喷涂导电环氧储罐漆,采用双进料热喷涂施工,单道膜厚最高可达2500μm;Permacor 128/A黑色无溶剂导电环氧储罐漆和Permacor 128/P无溶剂环氧(绝缘)储罐漆可采用辊刷及无空气喷涂施工。

葡萄牙EURONAVY公司出推出了了ES系列无溶剂环氧涂料,其中ES301无溶剂耐潮湿型环氧涂料可带湿、带闪锈瞬锈涂装,对干、湿表面都具有卓越的附着力。

其它还有IP公司Interline 925无溶剂型环氧储罐/液舱漆、式玛卡龙7753无溶剂环氧导静电漆、佐敦JOTACOTE 412脂肪族胺固化无溶剂环氧漆等等。

2无溶剂环氧涂料的特性无溶剂环氧涂料与溶剂型环氧涂料产品的最大区别,在于涂料制造及施工应用过程中不需采用挥发性有机溶剂作为分散介质,低粘度的胺固化剂、液态的环氧树脂经交联反应固化而形成的涂层具有非同一般的特性。

2.1施工安全和环保节能由于普通溶剂型环氧漆含有超过30%以上的可挥发性有机溶剂,即使是高固体份的环氧漆,可挥发的有机物含量(VOC)也有10%以上。

这些有机溶剂在涂装和干燥过程中挥发,与空气混合可形成了爆炸性混合气体。

一些密闭场所(如储罐内壁等)进行涂装施工作业时,必须进行强制大量通风,安全管理部门需定期测量施工过程中罐内壁的氧气含量和可燃气体浓度,氧含量在18%以上,可燃气体浓度低于爆炸下限10%方可进行涂装作业,这样方能避免独山子储油罐爆炸类似事件的发生①。

而使用无溶剂环氧漆由于挥发性溶剂极少,对通风量的要求大大降低。

另外,有机溶剂多数是有毒有害物质,对人体均有不同的毒害作用,为了保证施工人员的身体健康,必须限制其在空气中的含量。

无溶剂型环氧涂料

无溶剂型环氧涂料无溶剂环氧涂料无挥发型有机溶剂,无毒,环保,采用低相对分子质量的环氧树脂、活性稀释剂为基料。

使用时与固化剂均匀混合,在室温或升温烘烤下固化成膜,它不仅具有溶剂型环氧涂料的优异性能,而且一次成膜厚度可达100pm以上,防腐能力强。

环氧树脂类涂料具有防腐能力强,附着力强、硬度高、耐磨、耐盐雾、耐酸碱、光泽高、固含量高、丰满度高等优点。

因此,广泛用作工业重防腐漆、防锈底漆、地坪漆、油罐漆、饮用水箱漆等。

但传统的溶剂型涂料约含50%的有机溶剂,在涂料的制造、施工、干燥、固化成膜过程中,向大气中散发出大量的VOC,对人类的生态环境构成极为严重的污染和威胁,且经济效益低。

而无溶剂环氧涂料无挥发型有机溶剂,无毒,环保,采用低相对分子质量的环氧树脂、活性稀释剂为基料。

使用时与固化剂均匀混合,在室温或升温烘烤下固化成膜,它不仅具有溶剂型环氧涂料的优异性能,而且一次成膜厚度可达100pm以上,防腐能力强。

无溶剂型环氧涂料属于高固体分涂料。

无溶剂型环氧涂料是不含挥发性有机溶剂的环氧树脂涂料,它是双组分涂料,一个组分是环氧树脂、活性稀释剂、颜料、体质颜料,另一个是固化剂。

无溶剂环氧涂料与溶剂型环氧涂料产品的最大区别在于涂料制造及施工应用过程中不需采用挥发性有机溶剂作为分散介质,低粘度的胺固化剂、液态的环氧树脂经交联反应固化而形成的涂层具有非同一般的特性。

无溶剂环氧涂料共有5大特性。

1、施工安全和环保节能由于普通溶剂型环氧漆含有超过30%以上的可挥发性有机溶剂,即使是高固体分的环氧漆,挥发性有机物含量(VOC)也在10%以上。

这些有机溶剂在涂装和干燥过程中挥发,与空气混合可形成爆炸性混合气体。

在一些密闭场所(如储罐内壁等)进行涂装施工作业时,必须进行强制大量通风,安全管理部门需定期测量施工过程中罐内的氧气含量和可燃气体浓度,氧含量在18%以上,可燃气体浓度低于爆炸下限10%方可进行涂装作业,这样方能避免类似独山子储油罐爆炸事件的发生。

无溶剂环氧涂料 配比

无溶剂环氧涂料配比1. 引言无溶剂环氧涂料是一种环保型涂料,它不含有害溶剂,对环境和人体健康没有污染。

在各个行业中得到了广泛应用,特别是在建筑和汽车制造领域。

无溶剂环氧涂料的配比是确保涂料性能和施工质量的关键步骤。

本文将详细介绍无溶剂环氧涂料配比的原理、方法和注意事项。

2. 无溶剂环氧涂料配比原理无溶剂环氧涂料的配比是根据涂料的成分比例来确定的。

一般来说,无溶剂环氧涂料由环氧树脂、固化剂、填料和助剂组成。

其中,环氧树脂是涂料的主要成分,固化剂用于使环氧树脂固化,填料用于增强涂膜的硬度和耐磨性,助剂用于改善涂料的流动性和抗氧化性能。

无溶剂环氧涂料的配比原理是根据涂料的性能要求和施工条件来确定各个成分的比例。

不同的涂料性能要求和施工条件会影响到配比的选择。

例如,如果需要获得高硬度的涂膜,可以增加填料的比例;如果需要获得良好的流动性,可以增加助剂的比例。

3. 无溶剂环氧涂料配比方法无溶剂环氧涂料的配比方法一般分为体积配比和质量配比两种。

3.1 体积配比体积配比是根据成分的体积来确定配比比例。

具体步骤如下:1.测量环氧树脂的体积,并记录下来。

2.测量固化剂的体积,并记录下来。

3.测量填料的体积,并记录下来。

4.测量助剂的体积,并记录下来。

5.根据涂料性能要求和施工条件,确定各个成分的比例。

6.按照比例将各个成分混合均匀。

3.2 质量配比质量配比是根据成分的质量来确定配比比例。

具体步骤如下:1.测量环氧树脂的质量,并记录下来。

2.测量固化剂的质量,并记录下来。

3.测量填料的质量,并记录下来。

4.测量助剂的质量,并记录下来。

5.根据涂料性能要求和施工条件,确定各个成分的比例。

6.按照比例将各个成分混合均匀。

4. 无溶剂环氧涂料配比注意事项在进行无溶剂环氧涂料配比时,需要注意以下几点:1.配比比例要准确。

不同的涂料性能要求和施工条件可能需要不同的配比比例,因此需要根据具体情况来确定。

2.涂料成分要充分混合均匀。

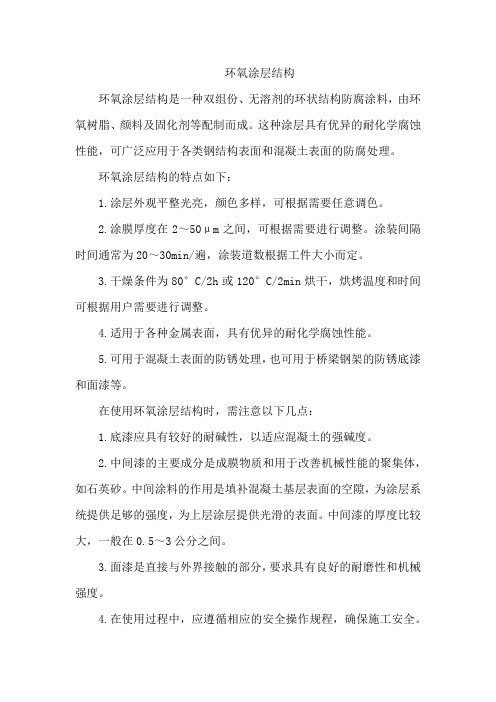

环氧涂层结构

环氧涂层结构

环氧涂层结构是一种双组份、无溶剂的环状结构防腐涂料,由环氧树脂、颜料及固化剂等配制而成。

这种涂层具有优异的耐化学腐蚀性能,可广泛应用于各类钢结构表面和混凝土表面的防腐处理。

环氧涂层结构的特点如下:

1.涂层外观平整光亮,颜色多样,可根据需要任意调色。

2.涂膜厚度在2~50μm之间,可根据需要进行调整。

涂装间隔时间通常为20~30min/遍,涂装道数根据工件大小而定。

3.干燥条件为80°C/2h或120°C/2min烘干,烘烤温度和时间可根据用户需要进行调整。

4.适用于各种金属表面,具有优异的耐化学腐蚀性能。

5.可用于混凝土表面的防锈处理,也可用于桥梁钢架的防锈底漆和面漆等。

在使用环氧涂层结构时,需注意以下几点:

1.底漆应具有较好的耐碱性,以适应混凝土的强碱度。

2.中间漆的主要成分是成膜物质和用于改善机械性能的聚集体,如石英砂。

中间涂料的作用是填补混凝土基层表面的空隙,为涂层系统提供足够的强度,为上层涂层提供光滑的表面。

中间漆的厚度比较大,一般在0.5~3公分之间。

3.面漆是直接与外界接触的部分,要求具有良好的耐磨性和机械强度。

4.在使用过程中,应遵循相应的安全操作规程,确保施工安全。

总之,环氧涂层结构是一种高性能的防腐涂料,具有广泛的应用前景。

在使用过程中,需注意细节和操作规程,确保涂层的质量和效果。

环氧无溶剂涂料执行标准

环氧无溶剂涂料执行标准

环氧无溶剂涂料是一种环保型涂料,它不含有害的有机溶剂,

对环境和人体健康没有污染。

为了确保环氧无溶剂涂料的质量和安

全性,制定了一系列的执行标准,以便对其生产和使用进行规范。

首先,环氧无溶剂涂料的执行标准需要符合国家相关的法律法

规和标准要求,包括涂料的成分、VOC排放限制、安全性能等方面。

其次,涂料生产企业需要按照相关标准建立完善的质量管理体系,

确保产品质量稳定可靠。

同时,执行标准还要求对涂料进行严格的

质量检测,包括外观、干燥膜厚度、附着力、硬度、耐化学品性能

等指标的测试,以保证其符合标准要求。

对于使用环氧无溶剂涂料的工程项目,也需要按照相关的执行

标准进行施工和验收。

施工单位应严格按照涂料的使用说明进行操作,确保涂料施工的质量和效果。

验收单位则需要对施工完成的涂

料膜进行检测,确保其符合标准要求,达到预期的防腐、防锈、装

饰效果。

总之,环氧无溶剂涂料的执行标准是保障产品质量和使用安全

的重要依据,只有严格执行标准要求,才能确保环氧无溶剂涂料的

环保性、安全性和有效性。

希望涂料生产企业和使用单位能够严格遵守执行标准,共同推动环氧无溶剂涂料行业的健康发展。

无溶剂环氧酚醛舱涂料说明书

一种浅色、无溶剂、无焦油、双组分环氧酚醛货油舱涂料。

产品概述一种高性能涂料系统,用于燃油舱、燃油补给舱、化学品储藏和转换舱、压载舱和登陆艇气垫船的船台甲板顶部。

浅黄色底漆(THA626)中所含的光学活性颜料(OAP)有助于施工过程中的检查。

用于新造船或维修和保养。

预期用途THA626-浅黄色 底漆, THA625-灰色 面漆, THA623-白色 面漆95% ±2% (ISO 3233:1998)底漆 - 150 微米干膜厚 (158 微米湿膜厚)面漆 - 250 微米干膜厚 (263微米湿膜厚 )底漆 - 在 150 微米干膜厚时为 6.3 米²/公升面漆 - 在 250 微米干膜厚时为 3.8 平方米/公升,允许适当的损耗系数多管进料无气喷涂, 无气喷涂, 刷涂, 辊涂产品信息体积固体份标准膜厚理论涂布率施工方法面漆/光泽有光乙组份(固化剂)THA627混合比例甲组份:乙组份=4:1 (体积比)闪点甲组份 83°C; 乙组份 110°C; 混合后 83°C 熟化时间不需要复涂数据-见“限定”一节底材温度颜色干燥资料10°C 25°C 35°C 在 10°C 温度下的混合后施工时间仅供信息参考。

施工前混合油漆的温度建议至少为 25°C。

也可参考第 2 页上的混合信息。

注:表干 [ISO 9117/3:2010]18 小时 5 小时 3 小时 硬干 [ISO 9117-1:2009]40 小时16 小时 6 小时 混合后施工时间50 分钟30 分钟15 分钟复涂下列产品时 10°C25°C35°C最小最大最小最大最小最大上面所述的第一行复涂数据是指下面的涂层在固化过程中没有受到紫外线照射的情况,而第二行复涂数据是指下面的涂层在固化过程中已受到紫外线照射的情况。

注:Interline 624 40 小时21 天18 小时21 天8 小时21 天Interline 624其它40 小时7 天18 小时7 天8 小时7 天法定数据挥发性有机化合物挥发性有机化合物值是典型值,仅提供用来作为参考。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Storage

and

is no more than 45℃ 贮存于凉爽干燥处,防水,防火,环境温度

不超过45℃

Intended Uses

用途

不含挥发性有机溶剂,固体份达100%,室温固化5-45℃ 漆膜附着力强,机械性能优,易施工。

漆膜耐水性优,由于采用特种固化剂,固化后的漆膜无毒,不污染饮用水和食品。

适用于通风不良的环境下施工,可用以装载饮用水,食品或其他敏感性物质。

Not containing volatile organic solvent, the volume solids up to 100%, curing at r temperature 5-45℃ The film possesse excellent high adhesion,excellent mechanical properties and easy application The paint possesses excellent resistance to water,Because of using special curi ng agent, the dry film is not toxic, and dose not pollute potable water or food Suited for application under badly ventilated condition, The tank painted with this product, can load potable water,food and other sensitive materials. Product

Information

双组份,施工前混合均匀,甲组份为漆料,乙组分为特种固化剂 Two components, component A is basic agent, and B is special curing agent, Stir till to even b Storage

and Handling

施工详述

Airless Spray 无空气喷涂 Suitable for coating or manding small area 适用于小面积涂装或修补 Brush or Roller 涂刷或辊涂 Suitable for coating or manding small area 适用于小面积涂装或修补 Total output pressure depends on application Temperature and viscosity of paint 总输出流体压力视施工温度和漆液粘度而调节 Conwentional Spray 传统喷涂 Not recommend 不适用 Thinner 稀释剂 Not necessary , If no effect to application ,may Use C003 不需要,在不影响施工的情况下也可采用C003 Cleaner 油漆设备清洗剂 C003

Pot Life 使用期 20℃-60min 分钟 35℃-40min 分钟 Induction period 熟化时间 After mixing component A and B, can be Used immediately without ripening.

本产品甲、乙组份混合后不需熟化,可以马上使用 Storage 贮存期 One year 一年

无溶剂环氧舱室涂料的简介

Handlin

g

贮存与管理Pack size 包装规格 A;16Kg in 20 liter container 甲:16公斤装于20公升容器中 B:4Kg in 4 liter container 乙:4公斤装于10公升容器中Flash Point 闪点>65℃

Specific Gravity 比重 1.40-1.50 Kg/L 1.40-1.50公斤/公升。