柴油发动机凸轮轴疲劳断裂研究

柴油机凸轮轴断裂失效分析

扫码了解更多通过对发生断裂的凸轮轴进行断口宏、微观观察、力学性能和化学成分检测等,确定了凸轮轴断裂性质和原因。

结果表明:凸轮轴断裂的原因为存在铸造缺陷,在加工过程中组织应力和机加工应力叠加,在凸轮根部应力变化较大的部位产生裂纹,中频感应淬火过程中裂纹继续扩展,导致表面颜色较暗区域分为两部分。

在后续的弯曲校直过程中,凸轮轴受(a)(b)图1 凸轮轴断裂及裂纹部位(a)(b)2018年 第10期 热加工F断裂失效racture Failure28用配备有X 射线能谱仪的Z e i s s EVO18扫描电子显微镜观察凸轮轴断口形貌,如图4所示。

图4a ~c 分别与图2中的区域位置相对应。

从图4中可以看出,a 、b 区域表面已经被覆盖一层物质,经≥75%)。

但该珠光体是铸造后直接得到的,未经过正火处理,与图样要求不符。

采用HB-3000型布氏硬度计测试三点心部硬度,分别为259H B W 、263HBW 、272HBW ,满足图样220~290HBW 的技术要求。

根据相关资料介绍,珠光体含量在90%以上时,可使疲劳强度下降,由于凸轮轴在搬运或加工过程中,受到碰撞,易产生微观裂纹;同时,凸轮轴本身结构(a )a 区域(b )b 区域(c )c 区域图4 凸轮轴断口扫描电镜照片(a )a 区域能谱(b )b 区域能谱(c )c 区域能谱图5 凸轮轴断口能谱分析图3 凸轮轴裂纹形貌能谱分析为氧化物,且a 区域的氧含量为28%,b 区域氧含量为13.8%,c 区域氧含量为11%(见图5)。

说明a 区域氧化较为严重,为去应力退火前产生的裂纹,b 区域为在淬火过程中,裂纹继续扩展,后续回火加热,导致氧含量相对减少,c 区域为新鲜断口,氧含量最小。

a 、b 区域氧含量相差较大,是因为a 区域经过去应力退火和回火两次加热,b 区域只经过一次回火加热,且去应力退火加热温度高于回火温度。

(4)金相分析+硬度分析 对断口腐蚀、抛光,观察金相组织,如图6、图7所示。

MTU956柴油机凸轮轴断裂故障分析

( 2 )检 查 所 有 凸 轮 轴 轴 承 ,除 A 排 自由端 凸 轮轴 衬 套端 面磨 损 ,其余 工作 衬套 表 面均无 异 常磨 损 。表 明 凸轮轴 与 凸轮轴 轴承 之 间工作 正 常 。 ( 3 )由于碎裂 的残 块 掉落 到 曲轴齿 轮 上 ,造成 其 中一个 齿 槽 中嵌 入 一 残 块 ,残 块 已被 挤 压 变形 , 与之 啮合 的中间齿轮 的一个 齿被挤 压变 形并有 裂 纹 : 其它齿 轮拆卸 后 目检 未 发现 明显 变 形 ,表 面 状 况 良 好 ,无 异常 冲击 痕迹 ,表 明定时齿轮 工作正 常 。

缸 盖罩 壳 .检查 摇臂 座 紧 固力 矩 。符合 工艺 要求 合 格 ,但 A排 第 3、4 、6 、9缸 排 气 阀 挺杆 已弯 曲变 形 ;取 出挺 杆 后 ,可 以 盘 动 车 ;拆 前 端 传 动 箱 A

排侧 罩 壳 ,发现 凸轮 轴从 自由端止 推槽 处断 裂 ,断 裂情 况 如 图 1 、2所示 。拆 检 凸 轮轴 发 现 A排 第 8 缸进 气 凸轮 凸尖 部位 有线 状麻 点 ,自由端 凸轮轴 衬 套 端 面有磨 损 痕 迹 ,凸轮 轴 止 推 板 只 剩 1 / 4块 ,4 个 安装 螺 栓 只有 一个 完 整地 留在安 装 位置上 .其余 3个 均断 裂 。拆下 A排 3 、4、6、9 、1 0缸气 缸 盖 , 发现 活塞顶 部有 轻微 亮痕 ,应为气 阀接触造 成 ;拆

摘 要 :针 对 MT U 9 5 6柴油机 凸轮 轴 断裂故 障现 象 .从 可能导致 凸轮 轴 断裂 的几 方面 因素进 行 分

析 。分析 结 果表 明 :止推 环 槽底 部 的 圆 角 R转 接 过 渡 小 ,表 面粗 糙 度 差 ,刀痕 深 ,引起 应 力集 中是 导致 凸轮 轴 断裂 的主要 原 因。据 此提 出 了改进 方案 ,并取 得 了较好 的 效果 。

CA4D32发动机喷油泵凸轮轴断裂失效分析

CA4D32发动机喷油泵凸轮轴断裂失效分析作者:段海君李春雷来源:《科协论坛·下半月》2013年第08期摘要:喷油泵凸轮轴键槽部位开裂问题,通过宏观摄片后,将凸轮轴键槽裂纹展开,并将其置于扫描电镜下观察断口形态。

沿轴向切取试片,制成金相试样,采用扫描电镜和数字金相显微镜观察、评定金相组织。

并利用发射光谱仪、X射线能谱仪和洛氏硬度计,测定材料基体化学成分、微区化学成分、基体硬度。

检测凸轮轴金相化学成分和硬度,凸轮轴金属材质符合要求,金相分析符合要求,确定为半圆键存在力矩传递造成凸轮轴键槽部位开裂。

关键词:凸轮轴开裂扭矩受力中图分类号:TK423 文献标识码:A 文章编号:1007-3973(2013)008-010-03CA4D32发动机喷油泵使用南京威孚PL型直列4缸喷油泵,车辆正常使用过程中出现喷油泵凸轮轴断裂问题,分析失效原因。

1 失效部件喷油泵凸轮轴。

2 凸轮轴相关技术要求材质20Cr钢,基体硬度HRC30-34,键槽圆锥表面进行防渗碳处理。

3 检测分析方法宏观摄片后,利用电火花线切割机将失效凸轮轴锥面段切割下来,并仔细将凸轮轴键槽裂纹展开。

利用丙酮超声清洗去除断口表面污物,然后将其置于扫描电镜下观察断口形态。

沿轴向切取试片,依次经磨光、抛光、腐蚀制成金相试样,采用扫描电镜和数字金相显微镜观察、评定金相组织。

利用发射光谱仪测定材料基体化学成分,利用 X射线能谱仪测定微区化学成分。

利用洛氏硬度计测定基体硬度。

利用MH-6型显微硬度计测量表面淬硬层硬度梯度,载荷为1Kg。

4 检测分析结果4.1 宏观观察从失效凸轮轴的宏观残骸形貌可见,喷油泵凸轮轴在键槽处出现了开裂(如图1)。

凸轮轴的开裂位置(图2-图3),在键槽的两端出现了与轴向呈45°的裂纹,一侧圆锥表面还出现了较为严重的磨损氧化痕迹(图2-图3)。

根据贝纹线的弓出方向和裂纹的发展趋势可以确定,凸轮轴的裂纹源位于键槽的一侧的半圆形根部,裂纹沿周向扩展(图4-图5)。

船用柴油机凸轮轴的断裂失效分析

裂失效分析的难度。可见 ,为有效识别 出凸轮轴断 裂 失效 的原 因 ,有 必 要 掌 握 并 运 用 正 确 的 分 析 思

路 、程 序 ,以减少分 析工 作 的盲 目性 、片 面性 和主 观随 意性 ,从 而提 高工作 效率 和 质量 。

第2 7卷 第 l期

2 0 1 4年 2月

中 国 修 船

CHI NA S HI PREPAI R

Vo 1 . 2 7 No .1

Fe b. 2 O1 4

, ’’’’’’’’、

2技 术 交船 用 柴油 机 凸轮 轴 的 断裂 失 效 分 析

凸轮 轴 是 大 型 船 舶 主 柴 油 机 的关 键 零 部 件 之

一

原材 料存在 组 织缺 陷和 调质处 理 不完 善及 淬火 加热 温度偏 高 导 致 断裂 ;锥 面贴 合 率 不 满 足 要 求 造 成 凸轮轴 与 齿 轮 问存 在 微 动磨 损 导 致 早 期 断 裂 失 效 ;凸 轮 轴 颈 与 凸 轮 过 渡 圆 角 加 工 工 艺 缺 陷 , 在交 变应 力 作 用 下 导 致 凸轮 轴 断 裂 失 效 。 凸轮 轴 断 裂失效 往 往是 多种 原 因造 成 的 ,这也 增加 了断

性 、失效模 式 ,归纳 总结 出凸轮 轴 断裂 失效分 析 的一般 程序 ,并 成功 应 用于查找 某船 用主 柴油机

的凸轮轴断裂失效的主要原 因。结果表明,断裂失效分析过程具有较 高的工作效率和质量,分析

结 果客观 准 确 可信 。

关键词 :船 用柴 油机 ;凸轮 轴 ;断裂 ;失效 分析

,

其控 制着 气 门 的开 启 和闭合 。 凸轮轴 工作 条件

发动机凸轮轴疲劳断裂分析

4 结束语

由上述分析可以断,发动机

润滑系统清洁度不够造成的气缸盖

上轴承孔的异常摩擦磨损,是引起

凸轮轴小批量断裂的主要原因,磨

损破坏了凸轮轴原有的结构刚性,

使凸轮轴轴承受异常的附加弯矩,

引起凸轮轴早期旋转弯曲疲劳断

裂。

AT &M

44 汽 车 工 艺 与 材 料 AT&M

2009年第1期

在局部应力集中现象。

(3)凸轮轴工作中承受弯、扭

(5)考虑断裂的气缸盖各凸轮 轴轴承孔的磨损量特征,可以确认 凸轮轴在工作中已经发生弹性弯曲 变形,变形的挠度大小(各轴承孔 的磨损量大小)与气门弹簧的分布 有关。疲劳断裂均发生在弯曲挠度 最大、应力最高的部位。

(6)凸轮轴轴承孔的磨损性质 为磨粒磨损,这是由于发动机润滑 系统清洁度不够、存在有较多的加 工金属屑。

表2 凸轮轴连续断裂的里程

编号 1号-1 1号-2 1号-3

断裂里程/ km 6 750 1 350 800

里程差/ km

5 400 550

表面均有较明显的摩擦磨损,性质 属于磨粒磨损,见图4。其中一个气 缸盖的5个轴承孔的磨损量的测量结 果见表3,可见中间轴承孔的磨损量 较大,两端轴承孔的磨损量相对较 小,说明凸轮轴工作时中间部分挠

汽 车零部件

AUTOMOTIVE

PA R T S

发动机凸轮轴疲劳断裂分析

中国第一汽车集团公司技术中心 邹德志 刘柯军

凸轮轴是汽车发动机配气机构 中的重要零部件,工作过程中承受 较为恒定的弯曲和扭曲载荷,气门 凸轮与挺柱之间和主轴颈与气缸 盖轴承之间是滑动摩擦,且后者 为润滑油强制润滑。凸轮轴材料为 QT450,凸轮和主轴颈表面感应淬 火。气缸盖及凸轮轴瓦盖为铝合金 材料。各相关零件除了要求有较高 的加工精度以外,对各系统的清洁 度也有很高的要求。

凸轮轴断裂的原因

凸轮轴断裂的原因1. 质量不行呗!你想想看,要是凸轮轴本身材质就不靠谱,那能不脆弱吗?就好比一个纸糊的架子,稍微用点力不就垮了呀!比如有些劣质产品,用着用着就出问题啦。

2. 过度使用也是个大问题呀!一直让凸轮轴高强度运转,它能受得了吗?这就像让一个人不停地跑马拉松,不休息,那肯定会累垮呀!你看那些长时间工作不停歇的机器,凸轮轴就容易断。

3. 润滑不够可不行啊!凸轮轴没有足够的润滑油滋润,就像人没有水喝一样难受,能不断吗?就像车没了机油,那后果多严重啊!4. 安装不当也会惹祸呀!要是安装的时候没弄好,凸轮轴能正常工作吗?这就好像给人穿错了衣服,多别扭啊!一些不专业的安装就可能导致这样的后果。

5. 暴力驾驶也得算一个原因吧!猛地踩油门,猛地刹车,凸轮轴能吃得消吗?这就像对它一顿暴打呀!那些开车很猛的人不就容易出现这种情况嘛。

6. 温度过高也是个隐患啊!凸轮轴在高温下一直烤着,能不受伤吗?就像人在大火炉旁边待久了也受不了呀!比如发动机散热不好的时候。

7. 设计缺陷也不能忽视呀!本身设计就有问题,那凸轮轴怎么能好好工作呢?这就像盖房子根基没打好一样危险!有些产品从一开始设计就有毛病呢。

8. 维修保养不及时肯定不行啊!都不照顾它,它能不出问题吗?就像你一直不关心你的朋友,朋友也会疏远你呀!好多人就是不重视保养导致的。

9. 外界的撞击也很要命啊!突然来个猛烈撞击,凸轮轴哪能顶得住?这就像人被狠狠打了一拳一样!比如路上的碰撞啥的。

10. 老化了能不断吗?什么东西都有使用寿命呀,凸轮轴用久了也会疲惫的呀!就像人老了身体机能下降一样。

我的观点结论就是:凸轮轴断裂的原因有很多,质量、使用方式、保养等各个方面都可能导致它出问题,所以我们要重视这些因素,好好爱护我们的机器呀!。

有关船用柴油机凸轮轴断裂失效若干问题分析

有关船用柴油机凸轮轴断裂失效若干问题分析摘要:船用主柴油机凸轮轴断裂失效时有发生且原因复杂,全面、客观地评估凸轮轴断裂失效的原因是解决该问题的重要途径。

文章结合柴油机凸轮轴断裂故障实例,依据凸轮轴结构特性、失效模式,归纳总结出凸轮轴断裂失效分析的一般程序,并成功应用于查找某船用主柴油机的凸轮轴断裂失效的主要原因。

结果表明,断裂失效分析过程具有较高的工作效率和质量,分析结果客观准确可信。

关键词:船用柴油机;凸轮轴;断裂;失效分析近年来船用凸轮轴断裂事故时有报道,轮轴工作条件恶劣、运动速度高,受力情况复杂,其不仅承受有气门和相关附件的阻力矩、气门弹簧的反作用力,而且还承受交变的脉冲动载荷。

凸轮轴一旦出现断裂失效,轻者造成船舶抛锚,重者造成整个船用柴油机损坏、整机报废,更有甚者会导致船舶失控,危机人身安全,造成无法弥补的损失。

因而,尽快找出引起凸轮轴断裂失效的原因并采取相应的措施迫在眉睫,但导致凸轮轴断裂的原因很多,比如:键槽口缺陷造成应力集中导致疲劳断裂;原材料存在组织缺陷和调质处理不完善及淬火加热温度偏高导致断裂;锥面贴合率不满足要求造成凸轮轴与齿轮间存在微动磨损导致早期断裂失效;凸轮轴颈与凸轮过渡圆角加工工艺缺陷,在交变应力作用下导致凸轮轴断裂失效。

凸轮轴断裂失效往往是多种原因造成的,这也增加了断裂失效分析的难度。

可见,为有效识别出凸轮轴断裂失效的原因,有必要掌握并运用正确的分析思路、程序,以减少分析工作的盲目性、片面性和主观随意性,从而提高工作效率和质量。

一、凸轮轴断裂失效分析程序机械失效过程往往有大量的机件同时遭到破坏,情况相当复杂,而失效原因也错综复杂。

因此,具有一个正确、合理的失效分析程序非常必要。

但不同对象的失效形式多种多样,很难规定一个统一的失效分析程序。

本文在深入研究凸轮轴的主要失效模式基础上,提出以下一般程序,旨在得出引起凸轮轴断裂失效的核心原因。

1.1调查取证阶段失效分析工作的第一步就是搜集和编制有关失效件尽可能完整的历史资料。

柴油发动机凸轮轴断裂故障分析及处理对策研究

柴油发动机凸轮轴断裂故障分析及处理对策研究摘要:凸轮轴是活塞发动机里的一个部件,也是汽车发动机配气结构中的重要零部件,它的作用是控制气门的开启和闭合动作。

因此在设计中对凸轮轴在强度和支撑方面的要求会很高,特种铸铁是它的材质,偶尔也采用锻件,所以在发动机中凸轮轴占据着很重要的地位。

但由于凸轮轴运转时需要承受着交变荷载,长时间的工作会产生疲劳裂纹,而造成凸轮轴异常受力疲劳断裂的主要原因是,止推片和凸轮轴两者之间产生摩擦,严重粘着磨损。

本文主要针对分析柴油发动机凸轮轴断裂的故障及处理对策。

关键词:柴油发动机;凸轮断裂;故障;处理对策;柴油机气门驱动机构中的重要零件就是凸轮轴,发动机进气门和排气门的时间都是由它来控制的,发动机曲轴的旋转速度只有凸轮轴的一半,所要求的旋转速度也很快,高速度的转动下就要醒凸轮轴要有很好的性能,但在这过程中凸轮轴也要承受极高的压应力和滑动摩擦力,在载荷作用下轴经部位会产生裂痕,长时间的裂纹就会产生断裂,一旦断裂就会引起整台发动机的失效,本文主要分析凸轮轴断裂的故障原因以及处理它的方法。

1.凸轮轴的断裂故障分析1.1. 凸轮轴的分类按凸轮轴的树木的多少,可以分成两种分别是单项置凸轮轴(SOHC)和双顶置凸轮轴(DOHC)。

用直白的语言解释就是双顶置凸轮轴有两根,而单顶置凸轮轴只有一根凸轮轴。

单顶置凸轮轴:结构简单,一般用于高速发动机,一根凸轮轴在汽缸盖上可以直接驱动进,排气门。

气门上的挺杆具有动力传递的功能,气门的运动也是通过重复凸轮轴的转动中而来的。

凸轮轴也有装置在气缸的侧面,正时齿轮靠驱动。

但气门的重复运动一多起来,往复运动的零件也较多,对高速运动的发动机的工作性能也很大的影响。

然而导致气门失去控制因为零件在不同程度的加快磨损程度,有较大的引动振动频率。

顶置双凸轮轴:在顶盖上有两根凸轮轴,分别用于驱动排气门和驱动进气门。

它用来配合使用四气门的配气机构,所以在双顶置凸轮轴的设计上,对凸轮轴和气门弹簧的设计要求不高。

某船用高速柴油机喷油泵凸轮轴断裂的原因分析和解决措施

0引言某高速船用发动机用喷油泵在改进飞锤部件后,配机进行300小时可靠性试验,试验过程中不存在急加速或减速等恶劣试验条件,运转过程平缓。

在第二个循环出现无法正常运转的情况,经检查,发现喷油泵凸轮轴在调速器端R 角处断裂,见图1。

1故障分析喷油泵凸轮轴断裂的机理十分复杂,往往是设计、制造、装配、材料、试验和使用维护等方面因素或多种因素造成的。

根据柴油机台架试验的实际情况,排除部分因素,现将可能造成凸轮轴断裂的原因及采取的相应检查列举如下。

1.1飞锤锁紧螺母松动飞锤锁紧螺母松动,造成飞锤的旋转运动不规则,凸轮轴受力不均匀,造成凸轮轴断裂。

此台喷油泵安装时全程记录跟踪,手工拧紧飞锤锁紧螺母,拧紧力矩为65N ·m ,拧紧后涂漆标标记。

拆检时,漆标标记未出现偏移,扭矩检测60~65N ·m 之间。

故此因素可排除。

1.2设计强度达不到使用指标凸轮轴材料20Cr ,弹性模量E=206GPa ,泊松比μ=0.33,抗拉强度σb =835MPa 。

考虑飞锤两侧飞块存在偏心因素,故计算时假定仅有单块飞块作用,此时单侧飞块产生的最大离心力为128.19N 。

综合以上因素计算凸轮轴所受最大应力为10.465MPa 。

此时根部R 角位置最大应力值为10.465MPa ,远小于20Cr 材料的抗拉强度,故此因素可排除。

1.3对凸轮轴进行理化分析1.3.1材料化学成分用ARL 直读光谱仪对断裂凸轮轴进行化学成分分析,结果见表1。

断裂凸轮轴化学成分符合GB/T 3077-1999中20Cr 规定范围。

1.3.2硬度凸轮轴R 角处、锥面、螺纹退刀槽3个部位采用涂防某船用高速柴油机喷油泵凸轮轴断裂的原因分析和解决措施Cause Analysis of Camshaft Fracture of Fuel Injection Pump for a Marine High Speed DieselEngine and Solutions刘鹏①LIU Peng ;张祥臣②ZHANG Xiang-chen ;焦喜磊②JIAO Xi-lei ;陈雨雨②CHEN Yu-yu(①〇海军驻洛阳四七厂军事代表室,洛阳471039;②河南柴油机重工有限责任公司,洛阳471039)(①Military Representative Office of the Navy in Luoyang 407Factory ,Luoyang 471039,China ;②Henan Diesel Engine Industry Co.,Ltd.,Luoyang 471039,China )摘要:某船用发动机在试车时,喷油泵凸轮轴在调速器端R 角处断裂,通过对断口的宏观及微观分析,发现断裂原因为R 角处应力集中以及凸轮轴材料满足不了发动机要求。

凸轮轴齿轮拧紧螺栓断裂分析

凸轮轴齿轮拧紧螺栓断裂分析摘要:通过宏观检查、理化检验、装配螺栓拧紧力矩的计算及调查,确定了某型发动机凸轮轴齿轮拧紧螺栓的断裂原因。

结果表明:螺栓装配时拧紧力矩过大,远远超过螺栓最大许用拧紧力矩,使螺栓受到了剪切破坏,发动机高速运转下进而受到振动、拉伸等应力作用下最终导致断裂。

关键词:凸轮轴齿轮拧紧螺栓;拧紧力矩;剪切破坏The Camshaft Gear Screw Down Zhe Bolt Fracture AnalysisAbstract:Through macro examination,physical and chemical proerties testing,mounting bolt tightening torque calculation and investingation and so on. The results show that,when bolt tightening torque is too big ,far exceed the maximum allowable torque of the bolt,the bolt shear failure,engine under high speed and uibration by tensile stress and eventually lead to frature.Keywords:the camshsft gear screw down the bolt;tightening torque;shear failure某型柴油发动机工作30min时,发动机突然停机,后无法启动。

对该发动机拆卸后发现凸轮轴齿轮拧紧螺栓全部断裂,螺栓共六个。

螺栓规格为M8、10.9级,材料为40Cr钢。

为查找螺栓断裂原因,预防断裂再次发生,对该拧紧螺栓进行检验和分析。

1.理化检验1.1断口宏观检验六个螺栓均断于距螺栓头部第3、4扣螺纹处,断裂部位有剪切痕迹,有轻微的拉长,断口较平齐,无疲劳痕迹,未见疲劳纹。

柴油机凸轮轴正时齿轮螺栓断裂故障分析

关键词 : 柴油机 ; 凸轮 轴 正 时齿轮 ; 螺栓 断裂 中 图分 类 号 : T K 4 2 3 . 4 文献标 志 码 : A 文章 编 号 : 1 6 7 3— 6 3 9 7 ( 2 0 1 3 ) 0 2— 0 0 4 6—0 4

Fa i l ur e Ana l y s i s o n Bo l t f o r Ti mi n g Ge a r o f Di e s e l Eng i n e Ca ms h a f t

再开车 , 柴油机无法起动 , 使用电力测功机倒拖柴油

机仍 然 无 法 起 动 , 拆下柴油机摇臂罩发现柴油机 6

以上因素绘出故障树 , 如图 5所示 。下面将通过对 可能导致故障的因素进行逐项分析 , 最终找到螺栓

断裂的根本原 因。

个缸推杆全部被压弯。经 推断, 是柴油机配气机构

作者简 介 : 陈淑敏 ( 1 9 8 8一) , 女, 山东潍坊人 , 本科生 , 工程师 , 主要研究方 向为柴油机整机 可靠 性。

1 ~图 4所 示 。

不 当、 被连接件不合格 等原因都会引起螺栓在工作 过程 中失效。螺栓故障往往会给柴油机带来极大的 危害 , 例 如本 文将 要介 绍 的 凸轮 轴 正 时 齿 轮 螺 栓 断 裂, 最终使 柴 油机 整 个 配 气 机 构 的大 部 分 零 部 件 损

坏, 因此 找 出 螺 栓 断 裂 原 因 , 从 根 源 上 找 出解 决 措

第2 3 0卷 第 2期 0 1 3年 4月

内燃机与动力装置

I . C . E&P o w e r p l a n t

V o 1 . 3 0 N o . 2

Ap r . 2 01 3

发动机凸轮轴断裂失效分析和预防

———————————————————————作者简介:杨超林(1986-),男,广西柳州人,工程师,学士学位,研究方向为精密测量、发动机零部件理化检测及分析、检具管理等。

3断口微观分析(SEM)①对凸轮轴断口进行超声波清洗,并放置在日立S-3400N 钨灯丝扫描电子显微镜中观察A 区域的断口情②再通过日立S-3400N 钨灯丝扫描电子显微镜中观察B 区域裂口的情况,发现内有表面割痕,割痕区域占据断口横截面约1/2圆周范围,割痕有延伸至断口面(如图3)。

③将日立S-3400N 钨灯丝扫描电子显微镜放大倍数增加到800倍观察断口的其余区域,发现断口有解理断裂(脆性断裂)的形貌特征,可以判断凸轮轴为脆性断裂(如图4)。

4断口宏观与微观分析结论通过宏观与微观分析可见凸轮轴约占1/2断面的边缘区域存在打磨/锯伤割痕,且割痕较深,大于正常零件要求0.5mm ,约占1/4断面的边缘区域存在表面夹渣铸造缺A 区域宏观照片A 区域电镜照片图2A 区域宏观及放大示意图图1断口宏观分析照片B 区域宏观照片B 区域电镜照片图3B 区域宏观及放大示意图进一步加速凸轮轴断裂的诱因。

凸轮轴断口裂源区的表面打磨割伤痕迹会引起应力集中,加速初期裂纹的形成,渣铸造缺陷会加剧裂纹扩展,最终导致凸轮轴整体发生快速的解理断裂(脆性断裂)。

分析认为,大面积较深的打磨锯伤割痕是造成凸轮轴发生脆性断裂的诱因。

黑色箭头是裂纹扩展方向,详见图5。

其余性能检测硬度检测AFFRI LD300布氏硬度计对断裂凸轮轴硬度个检测点进行硬度检测,检测数据见表1,其硬度要求为207~262HBW,实测平均值为238.50HBW,检测结果合格。

金相检测Leica DMI3000M金相显微镜对做好的断口样件进行金相分析,对腐蚀前的断口样件进行放大所示,对照相关图谱可以样件的石墨类型为:脆断裂。

②断裂凸轮轴存在打磨/锯伤的现象,并超出打磨的要求,大面积较深的打磨/锯伤区域是本次凸轮轴断裂失效的主要原因,该原因主要是凸轮轴供应商对质量管控上的疏忽,未严格按照标准的要求进行打磨和修复作业。

EQB210-10柴油发动机凸轮轴断裂的维修

货 车 , 装 EQB 1 —1 配 2 0 0柴 油 发 动 机 。 该 车 前 往 玉 山水 泥 杆 厂 装 水 泥 杆 时 , 水 泥 杆 吊装 完 毕 起 动 发 动 机 , 起 步 正

行 驶 时 , 动 机 突 然 熄 火 , 怎 么也 发 再

不 能起 动 , 后 驾驶 员 只有 向家 里打 最 电 话 报 修 ( 家 约 7 多 k ) 离 0 m 。 待 修 理 工 到达 现 场 检 查 柴 油 发 动 机 时 , 油 发 动 机 不缺 机 油 , 缺 柴 不 水 , 动 马 达 又 能 转 动 ; 查 柴 油 油 起 检 路 , 通 、 油泵 正 常 , 没有 空气 ; 畅 输 又

轮 轴 上 的 正 时 齿 轮 也 只 有 停 顿 瞬 间

一

图 2 凸正 时齿 轮 键 槽 示意 图

定 要 到位 。 后 组 装 柴 油 发 动机 , 最 更

困难 , 有 个 别 气 门 挺 柱 提 不 到 最 高 若 部 位 , 就 无 法 抽 出 凸 轮 轴 。 最 后 只 也 有 放 弃 单 换 凸 轮 轴 的 想 法 , 发 动 机 对 进 行 单 机 大 修 设 想 , 定 分 解 柴 油 发 决 动 机 , 当 时 柴 油 发 动 机 已 经 行 驶 有

挺 柱 ( 2 只 ) 升 到 最 高 部 位 , 当 1 提 相

待 以 上 的 工 序 完 成 之 后 , 底 清 彻 洗 发 动 机 准 备 组 装 时 , 查 曲 轴 上 的 检 正 时 齿 轮 装 配 记 号 时 , 才 发 现 正 时 这 齿 轮 装 配 键 槽 与 曲 轴 定 位 键 相 背 1 0 , 图 2所 示 。 大 家 这 才 发 现 凸 8 。如 轮 轴 正 时 齿 轮 处 为 什 么 会 断 裂 , 来 原 都 是 由 于 曲 轴 正 时 齿 轮 键 被 切 , 时 这 正 时齿 轮 与 曲轴配 合 有微 量转 动 , 齿 轮 产生 相错 停顿 瞬 间 , 由于定 位键 又 卡 住 正 时 齿 轮 跟 随 曲轴 继 续 旋 转 , 致 使 正 时 齿轮 键 槽 与 曲轴定 位 键 相 背 10 , 重 破 坏 正 时 点 火 , 使 柴 油 8 。严 致 发 动机熄 火 。 虽然 发动 机 已经熄 火 , 由于发 动机 的惯 性 还在 继续 旋 转 , 凸

柴油发动机凸轮轴疲劳断裂研究

柴油发动机凸轮轴疲劳断裂研究马天源,李发宗,邓艳宁,胡如夫(宁波工程学院机械工程学院,浙江宁波315016)来稿日期:2012-03-10基金项目:浙江省教育厅2012年度科研项目(Y201224281;浙江省教育厅2010年度科研项目(Y201016099)作者简介:李发宗,(1975-),男,副教授,硕士,主要研究方向车辆工程1引言凸轮轴是柴油发动机的重要部件,凭借凸轮控制着发动机的配气相位,其专门用来控制发动机进气门和排气门开闭时间,凸轮轴的旋转速度只有发动机曲轴的一半,在运行过程中会不断加减速旋转,其怠速速度只有每分钟几百转,而它加速或重负荷运转时,其速度最高可达每分钟2000多转,这样高的旋转速度要求发动机凸轮轴具备有较好的韧性,并且凸轮轴内部不能有较为严重、较多的冶金缺陷,例如结构疏松、内部夹杂和裂纹等。

凸轮轴在结构上一般由凸轮、轴颈和轴底三个部分构成,其形状比较复杂,而且存在着台阶变化和较多的热节。

发动机工作时,凸轮轴上的凸轮与气门顶杆这一对摩擦副承受着极高的压应力和高速滑动摩擦力,而它们间的润滑较差,这两个部件都极易造成擦伤、剥落,以至大面积磨损现象[1]。

与此同时加上凸轮轴制造上的缺陷,极易在集中载荷作用的轴颈部位产生裂纹,长时间的裂纹成长就会造成断轴的断裂,严重影响发动机正常运行[8]。

对于发动机凸轮轴而言,其心部必须要有足够的韧性,凸轮工作表面必须具有较高的硬度、优良的抗磨性能和一定的耐蚀性能,有稳定的内部组织和稳定的尺寸和精度,无内部冶金和组织缺陷,高的抗疲劳强度和长的使用寿命,能很好地满足在不同的运转速度下长时间的工作要求。

2凸轮轴疲劳断裂的情况研究的凸轮轴为某农用柴油发动机上的凸轮轴,如图1所示。

此凸轮轴是通过铸造工艺制造成型,凸轮的表面和轴颈表面通过热处理工艺来获得表面硬度,而突发断裂的地方靠近轴承处,如图2所示。

凸轮轴出现断裂首先是由疲劳裂纹引起的,产生有裂纹凸轮轴在高速运转情况下,会进一步助长裂纹的生长,当裂纹生长到一定阶段就变会出现断裂。

最新柴油发动机B型喷油泵凸轮轴断裂的故障原因

柴油发动机B型喷油泵凸轮轴断裂的故障原因,修理方法和预防措施目前,我军工程兵部(分)队装备的TY120型推土机、ZL系列装载机、PY160型平路机、75KW 移动电站等主要工程装备,绝大多数均采用6135型柴油发动机作为机械的源动力装置。

作为6135型柴油发动机“心脏”的B型喷油泵,在装备训练、野营拉动等过程中,凸轮轴经常断裂,严重影响了部队训练和演习任务的顺利完成。

结合装备教学和修理实践,对6135型柴油发动机B型喷油泵凸轮轴断裂的故障原因,修理方法和预防措施作一介绍。

1 故障原因6135型柴油发动机采用的B型泵为整体柱塞式喷油泵,它通过四根螺栓固定在柴油机机体一侧的支架上,由柴油机曲轴经正时齿轮驱动,喷油泵凸轮轴与油泵驱动轴采用联轴器连接。

喷油泵凸轮的升程为10mm,分泵中心距为40mm,油泵的最大转速达1000转/分钟。

由于喷油泵高转速的工作状况和四点支撑”的安装形式以及使用保养不当等原因,造成喷油泵与支架结合处泵体外圆弧面磨损(支架内圆弧面磨损相对较少),泵体下移,使凸轮轴与油泵驱动轴轴线偏移。

喷油泵凸轮轴受到扭曲、弯曲和摆动等作用力而产生附加交变应力,最终导致凸轮轴疲劳断裂。

2 修理方法6135型柴油发动机B型喷油泵凸轮轴轴颈表面光洁度不低于8,硬度不低于HRC45,圆柱度公差为0.10mm,全长直线度公差为0.05mm ,属于精密零件。

对于凸轮轴断裂的修复,一般采用“换件修理法”,即更换凸轮轴。

但换件修复后若不排除造成凸轮轴断裂的根本原因,必然导致凸轮轴再次断裂。

为避免凸轮轴重复断裂,通常是更换B型喷油泵泵体或B型喷油泵总成。

这种做法既不经济,保障难度也大(采用更换B型喷油泵泵体的方法需用喷油泵试验台校泵),尤其是在野战条件下保障难度更大。

经多年实践,以下三种应急方法,比较适合野战条件下对6135型柴油发动机B型喷油泵凸轮轴断裂的修复。

2.1原件修复法造成凸轮轴断裂的根本原因是喷油泵泵体的磨损。

凸轮轴疲劳及瞬态动力学特性研究

凸轮轴疲劳及瞬态动力学特性研究凸轮轴是发动机运转过程中承受重要负载的零部件,经常处于高压、高温、高转速的恶劣工况下,因此其疲劳特性和瞬态动力学特性的研究十分重要。

凸轮轴的疲劳特性是指它在高速摩擦和高频载荷的作用下,经过一定时间后出现的塑性变形、裂纹、脱层或断裂等疲劳损伤现象。

疲劳损伤可能引起严重的事故,因此需要采取一定的技术措施来预测和评估凸轮轴的疲劳寿命。

疲劳破坏机理是复杂的,与材料特性、载荷历程、工作环境等因素有关。

当前研究中,基于结构力学、疲劳理论和试验分析等方法,建立凸轮轴的疲劳寿命预测模型,对凸轮轴进行疲劳实验,以获取凸轮轴疲劳性能和寿命等数据。

瞬态动力学特性是指凸轮轴在发动机启动、加速、变速、减速等过程中受到的瞬态载荷作用下的响应特性。

瞬态载荷会导致凸轮轴振动、应力波变化以及因此而产生的噪声和震动等问题。

为了研究凸轮轴瞬态特性,需要利用动力学仿真软件进行瞬态载荷分析、动力学分析、振动分析等研究。

同时,也需要对实际系统进行试验验证,以确保仿真结果的准确性和可靠性。

瞬态载荷下的凸轮轴振动和应力变化等特性对发动机性能和噪声、振动等问题的解决有重要意义。

综上所述,凸轮轴的疲劳特性和瞬态动力学特性的研究在发动机设计和制造中起着至关重要的作用。

通过建立预测模型、进行实验分析和仿真研究,可以提高发动机的可靠性、性能和安全性,同时降低发动机的成本和维护费用。

因此,需要加强相关技术研究和实践探索,不断优化和完善凸轮轴的疲劳和动力学特性研究。

一方面,为了提高凸轮轴的疲劳特性和瞬态动力学特性,需要对凸轮轴的制造材料和加工工艺进行优化。

不同材料的疲劳特性和瞬态动力学特性存在差异,因此需要根据实际应用和需求选择合适的材料。

在加工工艺方面,采用先进的加工技术和设备可以降低精度误差和表面质量缺陷,提高凸轮轴的疲劳性能和瞬态响应特性。

另一方面,对于凸轮轴的疲劳特性和瞬态动力学特性的研究还需要加强试验验证和仿真模拟。

组装式中空柴油发动机凸轮轴断裂原因分析及性能优化

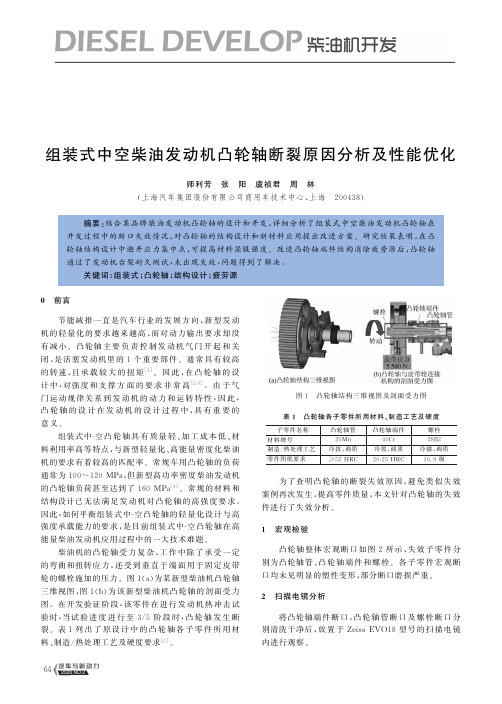

组装式中空柴油发动机凸轮轴断裂原因分析及性能优化师利芳张阳虞祯君周林(上海汽车集团股份有限公司商用车技术中心,上海200438)摘要:结合某品牌柴油发动机凸轮轴的设计和开发,详细分析了组装式中空柴油发动机凸轮轴在开发过程中的断口失效情况,对凸轮轴的结构设计和新材料应用提出改进方案㊂研究结果表明,在凸轮轴结构设计中避开应力集中点,可提高材料屈服强度㊂改进凸轮轴端件结构消除疲劳源后,凸轮轴通过了发动机台架耐久测试,未出现失效,问题得到了解决㊂关键词:组装式;凸轮轴;结构设计;疲劳源0前言节能减排一直是汽车行业的发展方向,新型发动机的轻量化的要求越来越高,而对动力输出要求却没有减小㊂凸轮轴主要负责控制发动机气门开起和关闭,是活塞发动机里的1个重要部件㊂通常具有较高的转速,且承载较大的扭矩[1]㊂因此,在凸轮轴的设计中,对强度和支撑方面的要求非常高[2-3]㊂由于气门运动规律关系到发动机的动力和运转特性,因此,凸轮轴的设计在发动机的设计过程中,具有重要的意义㊂组装式中-空凸轮轴具有质量轻㊁加工成本低㊁材料利用率高等特点,与新型轻量化㊁高能量密度化柴油机的要求有着较高的匹配率㊂常规车用凸轮轴的负荷通常为100~120M P a,但新型高功率密度柴油发动机的凸轮轴负荷甚至达到了160M P a[4]㊂常规的材料和结构设计已无法满足发动机对凸轮轴的高强度要求㊂因此,如何平衡组装式中-空凸轮轴的轻量化设计与高强度承载能力的要求,是目前组装式中-空凸轮轴在高能量柴油发动机应用过程中的一大技术难题㊂柴油机的凸轮轴受力复杂,工作中除了承受一定的弯曲和扭转应力,还受到垂直于端面用于固定皮带轮的螺栓施加的压力㊂图1(a)为某新型柴油机凸轮轴三维视图,图1(b)为该新型柴油机凸轮轴的剖面受力图㊂在开发验证阶段,该零件在进行发动机热冲击试验时,当试验进度进行至3/5阶段时,凸轮轴发生断裂㊂表1列出了原设计中的凸轮轴各子零件所用材料㊁制造/热处理工艺及硬度要求[5]㊂图1凸轮轴结构三维视图及剖面受力图表1凸轮轴各子零件所用材料㊁制造工艺及硬度子零件名称凸轮轴管凸轮轴端件螺栓材料牌号20M n40C r28B2制造/热处理工艺冷拔,调质冷拔,调质冷镦,调质零件图纸要求ȡ52H R C20-25H R C10.9级为了查明凸轮轴的断裂失效原因,避免类似失效案例再次发生,提高零件质量,本文针对凸轮轴的失效件进行了失效分析㊂1宏观检验凸轮轴整体宏观断口如图2所示,失效子零件分别为凸轮轴管㊁凸轮轴端件和螺栓㊂各子零件宏观断口均未见明显的塑性变形,部分断口磨损严重㊂2扫描电镜分析将凸轮轴端件断口㊁凸轮轴管断口及螺栓断口分别清洗干净后,放置于Z e i s sE V O18型号的扫描电镜内进行观察㊂图2 凸轮轴管㊁凸轮轴端件的宏观断口和螺栓宏观断口2.1 凸轮轴管及端件断口形貌凸轮轴管及凸轮轴的断口整体形貌如图3所示㊂其中外圈为凸轮轴管,内圈为凸轮轴端件㊂图中A ㊁B 位置分别为凸轮轴管和凸轮轴端件的断裂起始源,虚线为裂纹扩展方向㊂取凸轮轴管及端件断口进行进一步观察,结果如图4所示㊂图3凸轮轴管及端件断口整体形貌图4 凸轮轴管及凸轮轴端件区域形貌在图4(a)中发现,在轴管和凸轮轴端件花键接触面的一侧有沿管壁均匀分布的凸起物(图4(a)中圆点标记位置)㊂能量色散X -射线光谱(E D S)分析结果(图4(b ))表明,轴管材料的组成成分为20M n 材料,由此可以推断这些凸起物为轴管内壁的一侧受到了凸轮轴端件的严重挤压而产生㊂凸轮轴端件断口分析结果如图4(c)所示,图中A 位置进一步放大,分别如图4(d )㊁图4(e )所示,表明凸轮轴端件为多源高应力疲劳断裂,断裂起始源位于内壁螺纹的齿底处,起始源处存在微裂纹和高应力疲劳辉纹㊂2.2 螺栓断口形貌螺栓断口的整体形貌如图5所示㊂取断口A ㊁B ㊁C 3处区域放大观察,结果如图6所示㊂断裂起始源为螺栓外周,形貌如图6(a )所示;B 区域可见疲劳辉纹及二次裂纹,表现为疲劳的特征,为断口扩展区,如图6(b )所示;C 区域为韧窝形貌瞬断区,如图6(c )所示㊂图5螺栓断口整体形貌图6 螺栓断口A ㊁B ㊁C 区域形貌螺栓宏观断口平坦,断裂区附近螺牙磨损严重㊂断口外圈为疲劳断口,中心为韧窝,这是典型的受到旋转扭矩断裂的断口模式[6]㊂因此推断断裂是由凸轮轴工作时受到旋转弯矩,导致连接螺栓与凸轮轴端件内壁受到挤压㊂综合以上断口分析,可以推断凸轮轴断裂的根本原因是,在工作中受到的旋转扭矩,使凸轮轴端件内壁与连接螺栓挤压,产生疲劳裂纹向外扩展导致端件断裂后,挤压凸轮轴管内壁引起轴管断裂及纵向撕裂㊂如图7所示,为了验证以上的分析推断,取2/5热冲击试验后的凸轮轴,剖开后做内/外部裂纹损伤检测㊂分析结果表明,凸轮轴端件的颈部的裂纹由外向内,内部未完全裂透,如图7(a )虚线方框所示;凸轮轴端件内螺纹前期断裂位置的附近,齿底有微裂纹,如图7(b )和图7(c)所示㊂检测结果进一步证实了对裂纹起源和扩展走向的分析㊂表2 凸轮轴各子零件的化学成分分析结果(质量分数%)化学元素C/%S i/%M n/%P/%S/%C r/%C u/%B/%N i /%端件标准要求0.370~0.4400.170~0.3700.500~0.800ɤ0.035ɤ0.0350.800~1.100实测值0.3940.2710.5330.0160.0030.850管件标准要求0.170~0.2300.170~0.3700.70~1.00ɤ0.035ɤ0.035ɤ0.250ɤ0.250ɤ0.30实测值0.1900.2300.8100.0120.0030.1200.080 0.140螺栓标准要求0.280~0.320ɤ0.1500.90~1.100ɤ0.015ɤ0.0150.200~0.350ɤ0.3000.0008~0.005实测值0.3100.0550.9250.0050.0080.2430.0370.003图7 2/5热冲击试验后的凸轮轴管及凸轮轴剖切形貌3 化学成分分析从各子零件上取样,采用S P E C T R O MA Xˑ06直读光谱仪进行化学成分分析,分析结果如表2所示㊂分析结果表明,各子零件的元素含量均符合厂家内部标准对材料的成分要求㊂4 硬度测试从各子零件上取样,采用W i l s o nR 574洛氏硬度计进行硬度测试,凸轮轴端件㊁凸轮轴管硬度测试部位为断裂源附近,螺栓的硬度测试部位为螺纹端芯部,硬度测试结果如表3所示㊂凸轮轴端件符合零件技术要求,凸轮轴管的硬度值不满足零件技术要求,螺栓硬度符合G B /T3098.1 2010‘紧固件机械性能螺栓㊁螺钉和螺柱“对10.9级螺栓的要求㊂5 金相检验从各子零件上取样,采用Z e i s sA x i o I m a ge rM 2m 金相显微镜对各子零件分别进行金相组织检验,结果如图8所示㊂图8(a )和图8(b)分别为凸轮轴端件边缘㊁芯部显微组织,图8(c )和图8(d )分别为凸轮轴管边缘和心部显微组织,图8(e )和图8(f )分别为螺栓芯部和螺纹牙底显微组织㊂凸轮轴端件的金相组织正常,黑色基体为珠光体,白色网状为铁素体;凸轮轴管图8(c )和图8(d)的金相组织为铁素体㊁珠光体,呈带状分布,影响零件强度;螺栓心部显微组织正常,为回火索氏体;螺纹表面无脱碳,且螺纹牙底光滑,无尖角㊁缺口及裂纹缺陷㊂表3 各子零件洛氏硬度测试结果项目硬度/H R C 凸轮轴端件凸轮轴管螺栓标准/要求值20~25ȡ5232~39实测值24.1,23.8,23.924.8,24.8,25.338.1,38.3,38.3图8 凸轮轴各子零件的金相组织6 结论经过相关试验验证,得出如下结论:(1)凸轮轴失效是受到扭矩作用人工引起的断裂,由内向外扩展,凸轮轴端件受力弯曲断裂后,挤压凸轮轴管内壁,引起轴管断裂及纵向撕裂;(2)凸轮轴端件失效是由内壁螺纹的齿底处多源高应力疲劳引起;(3)凸轮轴管的硬度测试结果不满足零件图纸要求,金相检验结果表明热处理工艺不彻底㊂为了应对以上的问题,作出了以下建议:(1)改进凸轮轴端件及凸轮轴管结构,消除疲劳源;(2)将凸轮轴管用的20M n 材料,改用42C r M o 材料,采用800~900ħ淬火,150~250ħ回火工艺处理,提高零件疲劳强度;经过结构与材料优化后,该零件通过了热冲击试验,未再次出现失效㊂参考文献[1]王远,张家玺,朱会田,谷叶水.凸轮轴动力学及多轴疲劳分析研究[J].内燃机工程,2010(31):104-107.[2]王立新,袁峰,梅本付,谢薇.汽油机球墨铸铁曲轴失效分析与研究[J].上海金属,2017(1):11-15.[3]程里,黄伟九.激冷铸铁凸轮轴铸造工艺及断裂分析[J].铸造技术, 2011(32):1220-1223.[4]石岩,李云峰,刘佳,袁振玉.高压油泵凸轮轴激光增材制造梯度耐磨层研究[J].机械工程学报,2017(53):80-87.[5]D O N GS h i y u n,Z H A N GX i a o d o n g,X UB i n s h i,e t a l.L a s e r c l a d d i n g r e m a n u f a c t u r i n g o f45s t e e l c a m s h a f tw o r n c a m[J].J o u r n a l o fA c a d e-m y o fA r m o r e dF o r c e E n g i n e e r i n g,2011,25(2):85-87. [6]马天源,李发宗,邓艳宁,胡如夫.柴油发动机凸轮轴疲劳断裂研究[J].机械设计与制造,2013(1):140-145.。

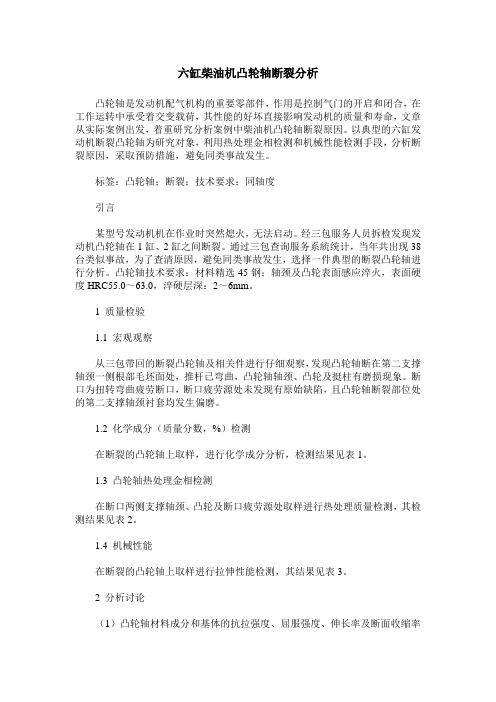

六缸柴油机凸轮轴断裂分析

六缸柴油机凸轮轴断裂分析凸轮轴是发动机配气机构的重要零部件,作用是控制气门的开启和闭合,在工作运转中承受着交变载荷,其性能的好坏直接影响发动机的质量和寿命,文章从实际案例出发,着重研究分析案例中柴油机凸轮轴断裂原因。

以典型的六缸发动机断裂凸轮轴为研究对象,利用热处理金相检测和机械性能检测手段,分析断裂原因,采取预防措施,避免同类事故发生。

标签:凸轮轴;断裂;技术要求;同轴度引言某型号发动机机在作业时突然熄火,无法启动。

经三包服务人员拆检发现发动机凸轮轴在1缸、2缸之间断裂。

通过三包查询服务系統统计,当年共出现38台类似事故,为了查清原因,避免同类事故发生,选择一件典型的断裂凸轮轴进行分析。

凸轮轴技术要求:材料精选45钢;轴颈及凸轮表面感应淬火,表面硬度HRC55.0~63.0,淬硬层深:2~6mm。

1 质量检验1.1 宏观观察从三包带回的断裂凸轮轴及相关件进行仔细观察,发现凸轮轴断在第二支撑轴颈一侧根部毛坯面处,推杆已弯曲,凸轮轴轴颈、凸轮及挺柱有磨损现象。

断口为扭转弯曲疲劳断口,断口疲劳源处未发现有原始缺陷,且凸轮轴断裂部位处的第二支撑轴颈衬套均发生偏磨。

1.2 化学成分(质量分数,%)检测在断裂的凸轮轴上取样,进行化学成分分析,检测结果见表1。

1.3 凸轮轴热处理金相检测在断口两侧支撑轴颈、凸轮及断口疲劳源处取样进行热处理质量检测,其检测结果见表2。

1.4 机械性能在断裂的凸轮轴上取样进行拉伸性能检测,其结果见表3。

2 分析讨论(1)凸轮轴材料成分和基体的抗拉强度、屈服强度、伸长率及断面收缩率均符合技术要求。

(2)凸轮轴的热处理质量符合技术要求。

(3)凸轮轴断裂和偏磨的可能原因见鱼翅图,如图1所示。

结合该凸轮轴断裂的实际情况和鱼翅图可看出,由于凸轮轴疲劳造成的凸轮轴断裂和偏磨。

通过现场了解,该批凸轮轴支撑颈缸体上的孔径是同时加工成型——为了保证其同轴度,但是该机型要求,第一支撑颈缸体上孔颈加粗(相对于其他支撑轴颈孔径而言),因此第一支撑颈缸体上孔颈是所有孔颈一次加工成型后,又重新单独扩孔。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

( S c h o o l o f Me c h a n i c a l E n g i n e e r i n g , N i n g b o U n i v e r s i t y o f T e c h n o l o g y , Z h e j i a n g N i n g b o 3 1 5 0 1 6 , C h i n a )

Re s e a r c h o n F a t i g u e F r a c t u r e o f Di e s e l En g i n e Ca ms h a f t

MA Ti a n —y u a n, LI F a = z o n g, DENG Ya n -n i n g, HU Ru - f u

摘

要: 凸轮轴是发动机 关键部件 , 控制着进排气系统的配气相位 , 凸轮运转时承受着交变栽荷 , 长时间工作 易产生疲 劳

裂纹 , 裂纹扩展会导致凸轮轴的断裂 , 造成配气部件 的损坏。针 对某柴油发动机 凸轮轴 断裂情况 , 根据疲劳断法, 对 凸轮轴疲 劳断裂成 因进行 分析 , 计算 出了凸轮轴极 限应力和疲劳安全 系数 , 分析 了凸轮轴的疲 劳安全可靠性。同时发现柴油发动机 凸轮 轴在制造和设计 中存在的 问题 , 提 出避免 柴油发动机凸轮轴发 生

A b s t r a c t : T h e c a ms h a t f i s a k e y c o m p o n e n t o f e

, w h i c h c o n t r o l s d i s t r i b u t i o n p h a s e f o i n t a k e a n d e x h a u s t s y s t e m, w h i l e

机 械 设 计 与 制 造

1 4 0 Ma c h i n e r y De s i g n & Ma nu f a c t u r e

第1 期 2 0 1 3 年 1月

柴油发动机 凸轮轴疲 劳断裂研 究

马天源, 李发宗, 邓艳 宁, 胡如夫

( 宁波工程学院 机械工程学院 , 浙江 宁波 3 1 5 0 1 6 )

疲 劳断 裂 的措 施 , 为设 计 高质 量 的 凸轮 轴提 供依 据 。

关键词 : 柴油发动机 ; 凸轮轴 ; 疲劳; 有 限元

中 图分 类 号 : T H1 6 ; ¥ 2 1 9 . 0 3 1 文 献 标识 码 : A 文章 编 号 : 1 0 0 1 — 3 9 9 7 ( 2 0 1 3 ) 0 1 — 0 1 4 0 — 0 3

c a m s h a f t r u n n i n g , i t b e a r i n g a l t e r n a t i n g l o a d , nd a i t i s e sy a t o p r o d u c e f ti a g u e c r a c k w i t h l o n g t i m e w o r k i n g , nd a c r ck a p r o p a g t a i o n C n a l e a d t o f r a c t u r e ft o h e c a sh m a f t , c a u s i n g t h e d a m a g e f o d i s t r i b u t i o n g s a c o m p o n e n t . 1 t a i m s a t f r ct a u r e o f a d i e s e l e n g i n e c a m s h f a t , cc a o r d i n gt o e f r ct a u r e g r o w t h t h e o r y ,u si n g e x p e i r me n t l a a n l a y s s i nd a in f i t e e l e m e n t na a l y s s i m e t h o d , c l a c u l t a e d t h e l i m i t s t r e s s nd a f a t i ue g s a f e t y c o e f ic f i e n t o fc a m s h a t, f nd a a n l a y z e d t h e f a t i g  ̄s a f e t y r e l i a b i l i t y o ft h e C AM s h a f t . T h e c a se u o ft h e f ti a ue g ra f ct u r e o ft h e c a m s h ft a W s a na a l y z e d , nd a t h e m e su a r e s w h i c h C n a i m p r o v e t h e f a t i g u e p r o p e t r y ft o h e d i e s e l e n g i n e c a ms h f a t W s a p u t f o r w a r d nd a t h e e v i d e n c e f o r t h e d e s i g n fh o i g h q u a l i t y c a ms h a f t w a g p r o v i d e d .