高炉冲渣水余热利用

冲渣水余热利用系统技术说明

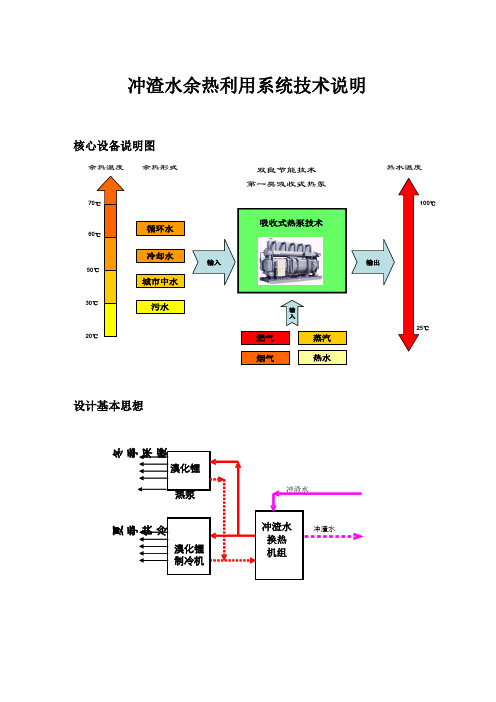

冲渣水余热利用系统技术说明核心设备说明图设计基本思想余热形式余热温度热水温度2030506070℃℃输入双良节能技术第一类吸收式热泵冬夏酒钢冲渣水余热利用项目说明酒钢7#高炉冲渣水余热利用计划共分为三期,目标如下:第一期:从85℃-95℃的冲渣水中取热,供铁烧换热站采暖使用,目标是确认可以长周期取得稳定热源第二期:最大限度从冲渣水中取热,取得的热量供冬季采暖使用,取代蒸汽换热采暖第三期:取得的热量尽可能在冬季、夏季都能最大限度利用根据以上目标,和酒钢相关部门取得共识后,提出了三期目标的原则方案和基本原理图,在具体实施时根据最终确定的工艺参数、现场条件修改方案以下是根据目前资料提出的冲渣水进行采暖术改造工艺流程简图图1: 原采暖系统图2:采暖系统改造方案一(第一期方案)水水换热器汽水换热器水水换热器℃图3:采暖系统改造方案二(第二期方案1)图3:采暖系统改造方案二(第二期方案2)图3:采暖系统改造方案三(第三期方案)℃水水换热器冬夏系统流程简述:原蒸汽采暖流程(略)第一期采暖系统改造流程(略)第二期采暖系统改造流程(以采暖系统改造方案二(二期方案2)为例)余热流程:来自冲渣池的85℃水经过水水换热器进行热交换,回水温度为40℃左右,进入冲渣池的下一级水池。

采暖水流程1:冲渣水换热器热交换出的热水为70℃,进入热泵机组,利用驱动蒸汽的热量与余热水的热量,升温到95℃,进入二次网;采暖水流程2:采暖二次网系统的回水50度,一部分进入热泵机组利用驱动蒸汽的热量与余热水的热量,升温到95℃;另外一部分直接进入吸收式热泵机组放热,降温到30℃,进入冲渣水换热器,被加热的70℃采暖水加热采暖水流程1。

驱动蒸汽流程:新引驱动蒸汽管路及凝结水管路一套,驱动蒸汽在热泵内驱动热泵运行后释放热量形成凝结水,凝结水再回收进入锅炉或凝水系统。

原有加热设备运行:正常情况下,热泵机组在采暖运行时,一直处于运行状态,原有的加热设备处于备用状态,当热泵设备进行检修、维护或故障状态时,原有的换热设备运行,以确保采暖系统的连续稳定运行。

高炉冲渣水余热回收技术

高炉冲渣水余热回收技术通过对高炉冲渣水余热回收利用的几种方式的对比,分析了传统换热设备在余热回收项目中的优缺点,并提出真空相变换热技术在冲渣水余热回收中的优势,其较好地解决了传统冲渣水换热器设备堵塞、耗损、腐蚀、结晶等一系列问题。

真空相变换热器有效地利用了此项技术,在钢厂高炉冲渣水余热回收利用中值得推广利用,具有广阔的应用前景,可以实现较好的经济效益和环保及社会效益。

标签:换热器;真空相变;高炉冲渣水;余热回收1 概述高温熔渣作为高炉炼铁的附属产物,其经过水淬工艺处理后将产生70~90℃的高温冲渣水,这些具有大量余热的冲渣水具有成分复杂、悬浮物多的特点,尤其是其中含有矿棉类纤维等成分,极易造成沉积钩挂、堵塞,同时其渣粒也会造成管道的严重磨损。

长期以来,人们采用直接或间接的换热器来利用冲渣水的余热,都达不到理想的换热及运行效果。

高炉冲渣水若直接作为采暖热水,会在采暖管道及散热器中产生淤积、堵塞;若间接换热,则同样会在传统的换热器中发生堵塞、腐蚀、结晶、磨损等问题,无法长周期有效使用。

综上,如何全面、有效地利用高炉冲渣水便成了一个亟待解决的现实问题。

2 真空相变换热技术简介由于水的沸点会随着压力的变化而相应地变化,所以,通过降低水所在周围环境的压力大小,从而使水在低压环境下沸腾,进而转化为水蒸气,这些水蒸气便可以被我们充分利用与循环水进行相变换热,从而达到了余热回收的目的。

2.1 高炉冲渣水的水质分析高炉冲渣水的余热回收具有其鲜明的特点,有必要对其水质进行简单地分析。

高炉渣的主要成分为CaO、SiO2、AL2O3等物质,冲渣水是高炉渣在1400℃左右的熔融状态下水淬形成的,故在其水淬过程中会将高炉渣的一些成分溶解在水中,再加上冲渣水作为冷却高炉渣的重复利用循环水,不断往复地冲渣过程中冲渣水也不断地被浓缩,从而使高炉渣中可以溶于水的物质达到了一个饱和的状态。

笔者从某钢厂冲渣水提供的水质报告得到以下数据。

高炉冲渣水余热回收解决方案-仟亿达

仟亿达高炉冲渣水余热回收利用解决方案一、高炉冲渣水余热利用背景钢铁厂在高炉炼铁工艺中,产生的炉渣温度大约为1000℃。

目前,大多数炼铁企业的处理方法是:将此炉渣在冲渣箱内由冲渣泵提供的高速水流急冷冲成水渣并粒化,以供生产水泥之用。

这一过程中能够产生大量温度在80~95℃的热水。

通常,为了保证冲渣水的循环利用效果,需要将这部分冲渣水在沉淀过滤后引入空冷塔,降温到50℃以下再次循环冲渣。

这样就使得很大一部分热量在空冷塔中流失,既造成了能源的浪费,又对环境造成了热污染。

目前,高炉冲渣水余热回收利用技术主要应用于余热发电、冬季采暖和浴池用水。

二、高炉冲渣水余热利用解决方案2.1余热发电基本原理为:炼铁厂高炉冲渣水排出时温度为80~95℃,经沉淀清除杂质预处理后进人特殊设计的蒸发换热器和预热换热器,将高炉冲渣水热量传递给换热介质,温度降至约5O℃,再送回高炉冲渣,从而回收一定量的余热。

换热介质在换热器内吸收热量后变成80℃的过热蒸气,然后进入气轮机膨胀做功,带动发电机转动,输出电能。

做功后的换热介质变成低压过热蒸气,进入冷凝器放出热量,变成低温、低压的液体换热介质,然后由泵送至换热器中吸热,再次变成过热蒸气推动气轮机膨胀做功。

如此连续循环,将高炉冲渣水中的热量源源不断地提取出来,转换成电能。

图1、高炉冲渣水余热发电工艺流程图冷凝器冷却方式包括水冷式和风冷式2种。

其中,水冷式冷凝器投资较低,投资回收期较短,但运行过程需补充冷却水;风冷式冷凝器净发电量较少,但不需要冷却水,比较适合干旱缺水地区。

2.2螺杆膨胀机余热发电简介螺杆膨胀机是一种专门回收各种低品位热能发电的高新技术新型发电机组,具有通用性强、热能适用广、使用维护安全便捷、节能高效等技术特点,在不影响用户正常生产的前提下实现节能减排和经济增效的投运效果。

工业热液(75℃以上)的应用范围:热水温度150℃以上,可以直接用“螺杆膨胀动力机组+冷凝器”回收发电热水温度70-150℃范围,可以采用“双循环螺杆膨胀动力机组+冷凝器”回收发电图2、螺杆发电流程图2.3冬季采暖高炉冲渣水在渣池中沉淀后仍含有很多炉渣杂质,不能满足采暖系统水质要求,所以高炉冲渣水必须过滤才能进入采暖系统。

科技成果——高炉冲渣水直接换热回收余热技术

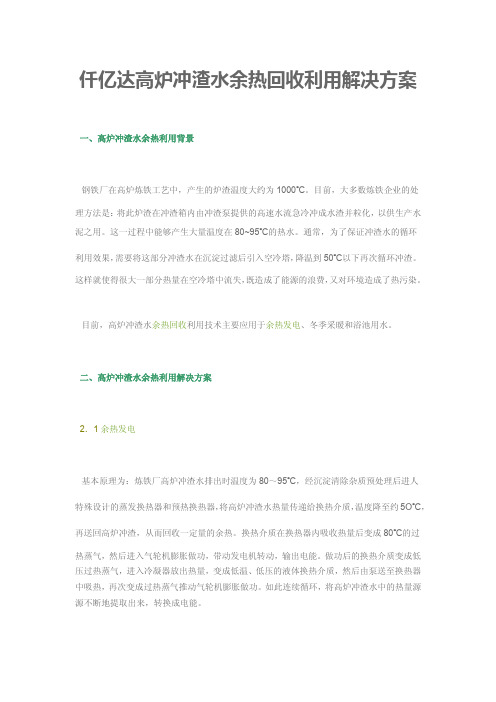

科技成果——高炉冲渣水直接换热回收余热技术适用范围钢铁行业冶金行业炼铁、炼铜等生产过程高炉冲渣水余热回收利用行业现状高炉炼铁熔渣经水淬后产生大量60-90℃的冲渣水,其中含有大量悬浮固体颗粒和纤维。

目前,我国高炉冲渣水余热主要采用过滤直接供暖及过滤换热供暖方式进行利用,但存在容易在管道或换热设备内发生淤积堵塞、过滤反冲频繁取热量少、产生次生污染等问题,无法长时间使用,因此多年来冲渣水余热未得到全面有效利用。

按照我国钢铁生产产量8亿t,按350kg渣比计算,由冲渣水带走的高炉渣的物理热量约占炼铁能耗的8%左右,能源浪费巨大。

该技术自2013年推广至今,已实施26座高炉,总供暖面积达1400多万平米,实现节能量20万tce/a,CO2减排约52万t/a。

成果简介1、技术原理高炉炼铁冲渣水含有大量60-90℃低品位热量,该技术采用专用冲渣水换热器,无需过滤直接进入换热器与采暖水换热,加热采暖水,用于采暖或发电,从而减少燃煤消耗并减少污染物的排放,达到节能减排的目的。

冷却后的冲渣水继续循环冲渣,对于带有冷却塔的因巴等冲渣工艺,可以关闭冷却塔进一步节约电能消耗;而对于没有冷却塔的冲渣工艺,冲渣水降温后减少了冲渣水蒸发量,进一步减少水消耗。

采用该技术,无需过滤,工艺流程短,运行及维护成本低,取热过程仅仅取走渣水热量,不影响高炉正常运行,无次生污染,整体运行可靠,适宜于长周期运行。

2、关键技术(1)直接换热技术。

开发了专用冲渣水换热器,解决了纤维钩挂堵塞和颗粒物淤积堵塞问题,冲渣水无需过滤即可直接进入换热器与采暖水进行换热。

(2)抗磨损技术。

冲渣水含有大量固体颗粒物,不仅容易淤积堵塞,而且极易磨损,该技术通过板型、材质、结构、流速等方面的控制解决了磨损问题。

(3)自动运行控制技术。

根据高炉规模和冲渣工艺的不同特点,研发了系列工艺流程与之配套,大型高炉两侧冲渣的切换技术以及可靠的直接换热技术保证了自动运行的可实施性。

高炉余热利用

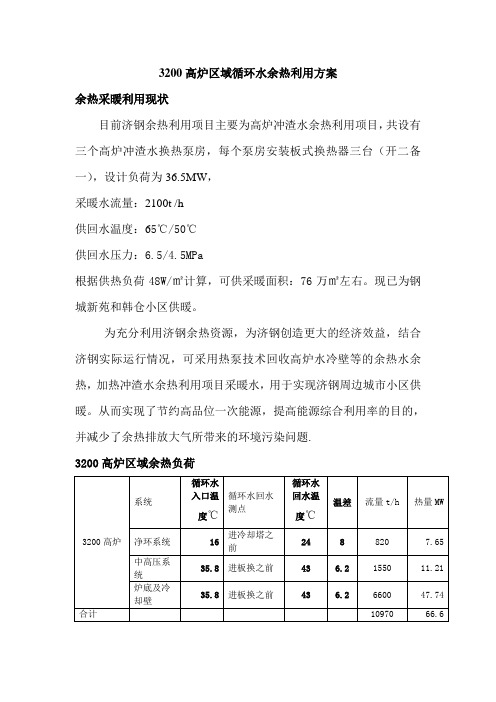

3200高炉区域循环水余热利用方案余热采暖利用现状目前济钢余热利用项目主要为高炉冲渣水余热利用项目,共设有三个高炉冲渣水换热泵房,每个泵房安装板式换热器三台(开二备一),设计负荷为36.5MW,采暖水流量:2100t /h供回水温度:65℃/50℃供回水压力:6.5/4.5MPa根据供热负荷48W/㎡计算,可供采暖面积:76万㎡左右。

现已为钢城新苑和韩仓小区供暖。

为充分利用济钢余热资源,为济钢创造更大的经济效益,结合济钢实际运行情况,可采用热泵技术回收高炉水冷壁等的余热水余热,加热冲渣水余热利用项目采暖水,用于实现济钢周边城市小区供暖。

从而实现了节约高品位一次能源,提高能源综合利用率的目的,并减少了余热排放大气所带来的环境污染问题.3200高炉区域余热负荷技术方案在石河西侧3200高炉区域采暖水供热管线母管处,建设3台25MW 吸收式热泵,用320烧结和400烧结锅炉蒸汽作为驱动,提取3200循环冷却水热量,把采暖循环水由65℃加热至95℃。

根据吸收式热泵蒸汽负荷占总负荷的40%--50%.热泵参数采暖水温度: 95℃/ 65℃循环水温度:37℃/ 30℃循环水量:1500t/h 采暖热水量:700t/h单台蒸汽量:18t/h蒸汽压力:2.0MPa温度:400℃负荷计算表投资估算三台吸收式热泵每台约1000元,蒸汽、水系统改造费用约1000万,合计4000万元项目收益项目建成后可采暖总负荷可达到110MW,供热面积220万平方米。

可增加供热面积144万平方米,采暖费按20元/平方米分配给济钢,收入2880万元/年,采暖配套建设费用78元/平方米按50%分配给济钢,可一次性获得费用5616万元。

高炉冲渣水余热回收技术的创新与应用

高炉冲渣水余热回收技术的创新与应用高炉熔融炉渣的温度高达1400℃~1500℃,其热量大,属于高品质的余热资源。

我国高炉渣的处理工艺主要采用水淬处理,大量高温炉渣通过冲渣水进行冷却,产生大量温度为70℃~85℃的热水。

通常,为了保证冲渣水的循环利用,需要将这部分冲渣水沉淀过滤后引入空冷塔,降温到50℃以下再次循环冲渣,或自然降温后继续循环冲渣。

这个过程损失了大量的热量,既造成了能源的浪费,又对环境造成了污染。

高炉冲渣水作为一种废热能源,因其温度稳定、流量大的特点,正逐渐成为余热回收利用的研究热点。

目前,对冲渣水余热的回收方式有利用冲渣水采暖、浴池用水和余热发电。

冲渣水余热发电是一种最有价值的研发方向,但因其技术要求相对较高,投资回收期较长,目前还处于研究开发阶段。

利用冲渣水采暖或作浴池用水,已经被北方地区的部分钢厂使用,并带来较好的经济效益。

高炉水渣含有CaO、SiO2、MgO、Al2O3和少量的Fe2O3,pH值大于7,呈弱碱性。

高炉水渣杂质在冲渣水中以固体颗粒或悬浮物的形式存在,日积月累,杂质会使采暖系统中的管道、阀门、散热器发生大面积淤积、堵塞,所以高炉冲渣水作为采暖热源时不适于直接使用。

通过间接换热的形式重复利用冲渣水进行采暖或作为浴池用水是高炉冲渣水利用的技术点,而高炉冲渣水专用换热器适用于换热介质在高悬浮物、高黏度等恶劣工况下的实体应用。

冲渣水余热回收出利器冲渣水专用换热器是由螺旋状扁管换热元件制造而成的新型高效换热器,螺旋扁管的截面为椭圆形,其管内外流道均呈螺旋状,获得国家实用新型专利。

该换热器在使用过程中具有以下特点:压降小。

管壳式换热器在壳程为了减少死区和短路设置了一定数量的折流板,相应地增加了阻力,而螺旋扁管的应用使得壳程中介质的曲折流动变为直接螺旋流动,没有死区,不必设置折流板。

取消折流板降低了阻力,并大大提高了热传递效率。

冲渣水专用换热器和螺旋板式换热器的压降≤30kPa,而板式换热器和固定管板式换热器的压降均为50kPa~100kPa。

高炉水冲渣余热利用

Absr c : e pr be offe n tr e p rt r e n lw i witr uta— fle ig s tm f s f t r ta t Th o lm e dig wae g tm e au e b i g o n n e ll ’ i trn yse o o twae sa in i ove y m e nso ea tto s s l d b a fh t—e ha gn t u plse e g r xc n ig wi s r u n r y fom t r wa h n lg o l s u n c . h wae s ig sa fb a tf r a e Ke or s: l s u n c yW d b a tf r a e;w ae ; wa h n lg; s r l s e e g tr s i g sa u p u n r y;u iiai tlz t on

(

高炉 水 冲渣水 的温度 为 6 9 0~ 0℃ , 经过 沉 淀池 淀 、 渣 后 , 『 高炉 渣进 行 循 环利 用 , 抓 『将 j 而热 量 没 有得 到利 用 。唐钢不 锈钢 公 司二期 软水站 采 用河 道 水作 为原 水 , 经过 高 密 澄清 池 +V形 滤 池工 艺处 理

S OLeabharlann / m / ( gI )2 8 50

D H

71

含 盐 镀/ mg L) ( /

Ca /( / “ mg L)

4 9 10

61 8

关键词 : 炉; ; 高 水 冲渣 ; 热 ; 用 余 利

中 图分 类 号 : 7 7 X 5 文 献 标 识 码 : B 文 章 编 号 :0 6— 0 8 2 l ) I 0 6 0 1 0 5 0 ( 0 l 一 0 8— 2 1

高炉冲渣水余热利用现状分析

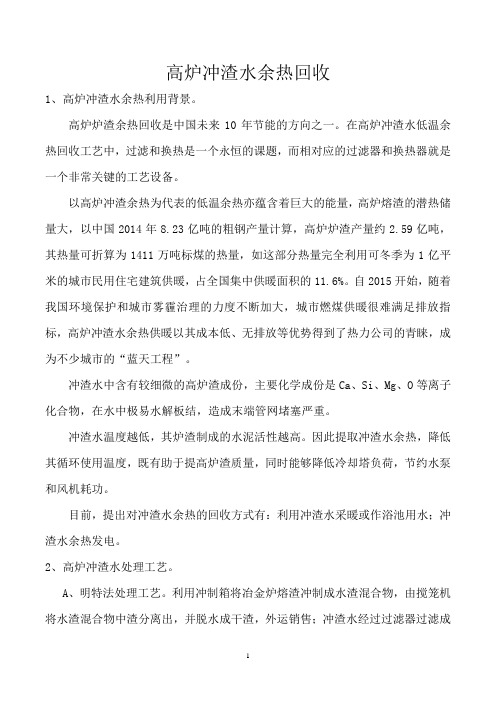

高炉冲渣水余热回收1、高炉冲渣水余热利用背景。

高炉炉渣余热回收是中国未来10年节能的方向之一。

在高炉冲渣水低温余热回收工艺中,过滤和换热是一个永恒的课题,而相对应的过滤器和换热器就是一个非常关键的工艺设备。

以高炉冲渣余热为代表的低温余热亦蕴含着巨大的能量,高炉熔渣的潜热储量大,以中国2014年8.23亿吨的粗钢产量计算,高炉炉渣产量约2.59亿吨,其热量可折算为1411万吨标煤的热量,如这部分热量完全利用可冬季为1亿平米的城市民用住宅建筑供暖,占全国集中供暖面积的11.6%。

自2015开始,随着我国环境保护和城市雾霾治理的力度不断加大,城市燃煤供暖很难满足排放指标,高炉冲渣水余热供暖以其成本低、无排放等优势得到了热力公司的青睐,成为不少城市的“蓝天工程”。

冲渣水中含有较细微的高炉渣成份,主要化学成份是Ca、Si、Mg、O等离子化合物,在水中极易水解板结,造成末端管网堵塞严重。

冲渣水温度越低,其炉渣制成的水泥活性越高。

因此提取冲渣水余热,降低其循环使用温度,既有助于提高炉渣质量,同时能够降低冷却塔负荷,节约水泵和风机耗功。

目前,提出对冲渣水余热的回收方式有:利用冲渣水采暖或作浴池用水;冲渣水余热发电。

2、高炉冲渣水处理工艺。

A、明特法处理工艺。

利用冲制箱将冶金炉熔渣冲制成水渣混合物,由搅笼机将水渣混合物中渣分离出,并脱水成干渣,外运销售;冲渣水经过过滤器过滤成干净水,由冲渣泵循环供冲制箱冲渣使用。

明特法水渣处理系统作为第三代水渣处理技术(即水渣领域的最新技术),其主要特点是彻底克服渣池法(第一代水渣处理技术:平流法、侧滤法、底滤法)、转鼓法(第二代水渣处理技术:INBA、图拉法)的不足,以全自动化方式对水渣进行处理。

即通过操作员的一个按钮动作,使水渣的分离自动完成,实现从设备出来的渣为干渣;出来的水为干净水,直接循环使用。

B、嘉恒法处理工艺。

由高炉放出的高温熔渣经熔渣沟流到出铁厂平台边缘的冲制箱前方,被冲制箱喷出的急速水流水淬,形成渣水混合物。

高炉冲渣水余热回收应用_高红红_介宏_管风军

高炉冲渣水作为一种低温废热源,具有温度稳定、流量大、热容量大的特点,充分利用冲渣水余热,已成为一个研究课题。

目前我国高炉炉渣处理工艺主要是水淬渣工艺方式。

高炉内1400~1500℃的高温炉渣,经渣口流出,在经渣沟进入冲渣流槽时,以一定的水量、水压及流槽坡度,使水与熔渣流成一定的交角,冲击淬化成合格的水渣。

由冲渣水带走的高炉渣的物理热量占炼铁能耗的8%左右,循环水池的水温范围75~85℃,属于工业低温废热源,如果不加以利用,这部分能量就会被浪费,并造成热污染,但是高炉冲渣水中含有大量渣滓,有较大颗粒物,也有细微的渣棉,且腐蚀性强,所以高炉冲渣水余热回收是一个工艺系统工程,不是仅靠过滤器或者换热器就能解决的,而是需要过滤技术、换热技术、阻垢技术及系统设计等多种技术有机结合。

1项目概况某公司有高炉一座,容积为1260m 3,高炉设计利用系数2.5,设计日产铁量为3150t ,采用INBA 法处理高炉铁渣。

INBA 法是卢森堡保尔-沃特公司开发的先进渣处理技术,被国内宝钢、武钢、鞍钢、本钢等钢铁公司的高炉广泛采用,INBA 法的工艺过程为:高炉熔渣由熔渣沟流入粒化塔经压力水进行水淬,再用转鼓脱水器脱水,生成的水渣脱水后落到筒内皮带机上运出,冲渣热水经冷却塔冷却后循环使用。

该公司于2013年8月份开始对冲渣水余热回收利用进行可行性研究及立项,于2013年9月份开始进行土建施工建设,通过建设高炉冲渣水余热换热站,将高炉冲渣水的余热回收供暖,该项目于2013年11月15日建成投运。

该公司高炉冲渣水余热换热站建成投运后,可以为厂区提供15万m 2的供暖面积,同时可以停运原来用于供暖的燃煤锅炉。

2冲渣水情况该公司高炉日产水渣1260t ,渣铁比为0.35~0.45,冲渣水流量为1000m 3/t ,渣水平均温度为70~85℃。

高炉每天平均出铁13次,平均每次出渣时间为70~90min 。

冲渣水水质呈弱碱性,浊度为40.8mg/L,冲渣水水质化验情况见表1。

高炉冲渣水余热利用

昆明冶金高等专科学校毕业论文学院:冶金材料学学院专业:冶金技术班级:冶金1239班姓名:起赵林学号:**********论文题目:高炉冲渣水余热回收利用指导教师:***2015年2月10日高炉冲渣水余热回收利用摘要高炉冲渣是在高炉冶炼的末端工艺,高炉炼铁后产生的大量高温炉渣通过冲渣水进行冷切,在这个过程中能够产生大量温度在70℃-85℃的热水。

高炉冲渣水作为一种废热能源,因其温度稳定、流量大的特点,正逐渐成为余热回收利用的研究热点。

目前,对冲渣水余热的回收方式有利用冲渣水采暖、浴池用水和余热发电。

将其回收利用既能做到节约能源,争取能源的最大化利用,又能保护环境,它将成为冶金工厂的一个焦点。

正看到了这一点,本次,我结合了高炉冲渣水余热利用的可行性分析及高炉冲渣水余热利用的现状和技术发展分析与实践等的探究。

让我更近一步的了解高炉冲渣水余热回收与利用。

关键词:高炉冲渣水能源环保余热回收利用目录摘要1绪论2 浅析高炉冲渣水余热利用2.1高炉冲渣水简介2.2 高炉冲渣水余热回收的意义3 高炉冲渣水余热利用的可行性分析3.1高炉冲渣水余热参数3.2 高炉冲渣水余热回收利用效益分析4 高炉冲渣水余热利用的现状4.1 高炉冲渣水余热利用现状4.2 高炉冲渣水用于冬季采暖4.3 目前冲渣水余热利用存在问题5 高炉冲渣水余热利用技术发展分析与思考 5.1高炉冲渣水余热利用技术发展分析5.2高炉冲渣水余热利用技术的思考6高炉冲渣水余热利用技术的创新6.1高炉冲渣水余热利用技术6.2高炉冲渣水余热利用技术的创新 6.3 余热回收应用案例7高炉冲渣水余热供暖工程中的应用7.1 高炉冲渣水的过滤7.2 水泵流量及扬程7.3 泵房的布置7.4水泵安装高度7.5其他事项8高炉冲渣水余热采暖实践8.1 技术方案选择8.2 工程实施8.3开车调试8.4运行效果结论参考文献1 绪论随着能源与环境问题的日益突出,我国钢铁企业对节能降耗的重视程度进一步提高。

高炉冲渣水余热回收的利用技术概述

高炉冲渣水余热回收的利用技术概述随着能源的不断应用和开发,在世界范围内,能源问题已经成为我们发展过程中的重要问题。

我国作为世界范围内的能源大国,占据着世界上第二多的能源资源,但是我国的人均能源储量还不到世界平均水平的一半,总体来看,我国的能源人均占有量还处在较为落后的状态,和世界上的发达国家还有很大的距离。

在能源的使用效率问题上我国也存在着较大的差距。

基于上述差距,我国现阶段的能源问题就是要节约能源,提升能源的利用效率。

作为我国的经济发展的根基,我国的钢铁行业在我国的经济发展过程中扮演着非常重要的角色,发挥着巨大的作用。

但是钢铁行业在我国的发展过程中也存在着诸多的缺点。

例如对我国的能源消耗过大,同时对我国的环境危害过大等。

钢铁行业在推动能源转变的过程中会产生余热以及余能。

在现阶段我国在余热以及余能的回收以及利用问题上还存在很多的问题,利用效率很低。

虽然在实际的回收过程中,大部分的余热以及余能能够被回收,但是占据很大比例的低温余热还是没有充分地回收利用,根据有关部门的数据分析,这一部分的回收利用为零。

例如在生产过程中的高炉冲渣水产生的余热就白白地流失浪费了。

因此我国的钢铁行业在这一方面的发展前景非常好,有很大的发展潜力。

在我国的钢铁行业的高温炼铁相关工艺中,产生的炉渣温度能够达到1000℃,高温通常应用在水泥的生产过程中。

高温冲渣水具有3个主要的特点。

第一个特点是有较低的热源温度;第二个特点是流量巨大;第三个特点是对普通材质的钢材具有严重的腐蚀。

高温冲渣水一半情况下采用自然冷却的方式进行冷却处理。

在实际的操作过程中还有很多的利用方式,本文针对利用的主要方式进行阐述和分析。

1 高温冲渣水的应用一:采暖应用通常情况下,在冬季高温冲渣水能够达到53℃,在极寒的天气下水温还是能够达到49℃以上,我们通过合理的采暖布局并且配置相关的供暖设施,能够将室内的供暖温度控制在17℃以上。

其工作原理如图1所示。

利用冲渣水进行供暖是一种能源再利用,除了增加必要的供暖设备等投资外,这种方式的供暖不使用或者消耗能源,供暖费用消耗不大。

高炉冲渣水余热回收利用

高炉冲渣水余热回收利用作者:张燕来源:《中国科技博览》2016年第05期[摘要]采暖季节各厂区、办公楼等主要以蒸汽作为能源介质,向各采暖用户供热。

为进一步实现节能降耗,增加企业自发电量,现将银山前区高炉冲渣水余热回收,作为采暖换热介质,向银山前区周边冬季采暖用户供热,改造后将极大降低厂区非生产用蒸汽消耗量,满足发电机能源需求,实现真正的节能降耗。

[关键词]高炉冲渣水余热利用中图分类号:TK 文献标识码:A 文章编号:1009-914X(2016)05-0013-011.现状分析(1)高炉冲渣系统概况银山前区2座1080m3高炉,水冲渣系统共用一个渣池。

渣池总容积为7200m3,每小时的循环量约为5000m3/h。

每座高炉的循环水量为2500m3/h,水泵运行方式为2用1备。

两座高炉日均产量5500吨,渣比350kg/t~400kg/t。

两座1080m3高炉冲渣水循环流量最大1400m3/h。

(2)高炉冲渣系统设备参数(见表1)冲渣水水质参数(见表2)(3)采暖季供暖期:每年11月1日到次年3月31日。

2.冲渣水余热换热改造方案在银山前区两座高炉冲渣水池东北侧新建高炉冲渣水余热利用换热站、水泵站、供回水管道、银前区采暖系统改造、配套电气系统以及土建辅助系统。

新建高炉冲渣水余热利用独立运行,uliyphauv不影响高炉冲渣系统的安全稳定运行。

1)①冲渣水参数:,冬季水温70~90℃。

选定热源水温75℃。

冲渣水理论取水量:580m3/h。

②取热方式:冲渣水直接换热式。

③系统组成:冲渣水循环换热系统+供暖循环系统。

2)冲渣水采暖系统(1)冲渣水循环系统:①冲渣水循环系统流程:沉渣池—→引水管渠—→渣浆泵—→污水换热器—→沉渣池②冲渣水取水:按1400m3/h流量设计冲渣水取水系统。

在沉渣池侧壁开口,做引水管渠,经引水管渠将冲渣水引至冲渣水换热站,在引水管渠二端设沉沙井。

引水管渠当量管径1.15m。

③冲渣水换热器:系统采用冲渣水换热器。

高炉冲渣水余热利用探讨

2021年第50卷第3期••47-Vol.50N o.32021INDUSTRIAL HEATINGD0A10.3969/j.ion.1002-1639.2021.03.012高炉冲渣水余热利用探讨vw华(中冶赛迪工程技术股份有限公司,重庆401122)摘要:高炉冲渣水余热利用对钢铁企业节能减排具有重要意义)对高炉冲渣水余热资源的特点进行了介绍,对高炉冲渣水余热利用的方行了阐述,对常用的冲渣水换热设备的选择进行了,并通过水余热应用论证了)关键词:高炉水;余热利用;水中图分类号:TF631文献标志码:A文章编号:1002-1639(2021)03-0047-03Discussion on Waste Heat Utilization of Blast Furnace Slag Wasting WaterCHEN Ronghua(CISDI Engineering Co.Lth.,Chongqing401122,China)Abstrach:Waste heat utibzation of blast furnaco slaf washing water is significant to energy saving and emission reduction of iron and steel enterprises.The characteristics of the waste heat resourco of blast furnaco slaf washing water is introduced,expounds the main ways of using the waste heat of blast furnaco slay washing water,analyzes the selection of slay water heat exchanger,and demonstrates its actual utilization benefit through the application of the waste heat heating of slay washing water.Key Words:blast furnaco slay washing water;waste heat utiXzation;slay washing water heating钢业是工业生能大户,国家统计数据显示,中国钢铁工业总能耗占工业总能耗的23 %,占国能耗的16.3%[1]o钢业在生产过程中产生的余热资源占生产能耗的60%左右,可回收的余热资源)钢节能技术的,钢业中较高且稳定的余热资源余、高温余热等目前已经得到较为的回收利用,而低余热资源炉水余热利用率还较低。

炼钢高炉冲渣水余热

高炉冲渣水主要用于制作建筑材料也可用来制造渣棉、铸石和膨球等。

高炉冲渣水作为一种低温废热源,具有温度稳定、流量大的特点,如何让冲渣水发挥余热利用的效益,也逐渐成为一个研究课题。

目前我国高炉炉渣处理工艺主要是水淬渣工艺方式。

高炉内1400度-1500度的高温炉渣,经渣口流出,在经渣沟进入冲渣流槽时,以一定的水量、水压及流槽坡度,使水与熔渣流成一定的交角,冲击淬化成合格的水渣。

在炼铁工序中,冲渣消耗的新水占新水总耗的50%以上。

冲制1吨水渣大约消耗新水11.2 吨,循环用水量约为10吨左右。

按照我国钢铁生产产量5亿吨,按350千克渣比计算,仅用于冲渣的新水消耗就超过1.5亿吨,占钢铁工业新水消耗的4%。

由冲渣水带走的高炉渣的物理热量占炼铁能耗的8%左右,大约相当于21千克,标煤(按350千克/吨铁计算)。

循环水池的水温范围60-85度,属于工业低温废热源,如果不加以利用,这部分能量就会被浪费。

目前对于高炉冲渣水的余热利用,主要还是直接利用显热提供冬季采暖,这种利用方式技术简单、改造成本很低,但存在一些问题:(1)冲渣水水量大,蕴含的热量很大,而一般厂区办公楼的采暖负荷较小,不能够将冲渣水的余热能力完全发挥出来;(2)采暖只适用于北方的城市冬季使用,夏季不需要,而南方城市一年四季都不需要采暖,因此这种方式存在局限性;(3)冲渣水含有大量的杂质,进入管网后易造成堵塞,且供热管网系统庞大,清洗难度很高。

因此,研究高炉冲渣水余热利用的新技术,最大程度是回收高炉冲渣水的余热。

冲渣水余热利用高炉冲渣水排出时温度大约85℃,将热量传递给工质,温度降到50℃左右,再送到高炉供冲渣之用,从而回收了一定量的余热。

工质在换热器内吸收热量后变成80。

C的过热蒸气,然后进入气轮机膨胀做功,带动发电机转动,对外输出电能。

做功后的工质变成低压过热蒸气,低压过热蒸气进入冷凝器放出热量,变成低温低压的液体工质,然后由工质泵送到热交换器中吸热,再次变成过热蒸气去推动气轮机做功。

高炉渣干法处理及余热利用

高炉渣干法处理及余热利用高炉渣是冶炼生铁时从高炉中排出的废物,当炉温达到1400—1600℃时,炉料熔融,矿石中的脉石、焦炭中的灰分和助溶剂和其他不能进入生铁中的杂质形成以硅酸盐和铝酸盐为主浮在铁水上面的熔渣。

中国目前是全球最大的钢铁生产国。

中国钢铁产量已连续16年保持世界第一,并且遥遥领先于其他国家, 中国钢铁产量约占世界总量的49%。

同时伴随我国高炉冶炼生产排出的含丰富热能的高炉渣数量也是巨大的,从节能与环保以及提高钢铁厂的经济效益的角度来看,对高炉渣的热量进行回收和高炉渣的资源化利用是十分必要的。

炉渣的出炉温度一般在1400~1550℃之间。

每吨渣含(1260~1880)×103kJ的显热,相当于60kg标准煤的热值。

每生产1吨生铁要副产0.3吨高炉渣,每生产1吨钢要副产0.13吨钢渣,以目前我国的钢铁产量7亿吨进行计算,可产生3亿吨以上的高炉渣和转炉渣,其显热量相当于1800万吨标准煤,尽管并非可以全部回收高炉渣的热能,但若能部分回收利用,其节能效益也是显著的,非常具有市场开发潜力。

就目前应用大量应用水淬技术情况来看,这部分高温热源显然是被浪费了,该高温热源就温度品质来说,完全符合高品位能源的要求,如果能回收这部分热量得以重新利用,就可以为社会和企业带来可观的经济、社会和环保效益。

开展余热余能的回收利用不仅是钢铁企业节约能源降低成本,提高竞争力的重要手段,而且也符合国家钢铁工业的政策要求。

在我国的钢铁工业“十二五”发展规划中明确指出要大力发展清洁生产和循环经济,积极研发和推广使用节能减排和低碳技术,加强废弃物的资源化综合利用。

在节能减排方面提出以下几个重要指标,单位工业增加值能耗和二氧化碳排放分别下降18%,重点统计钢铁企业平均吨钢综合能耗低于580千克标准煤,吨钢耗新水量低于4.0立方米,吨钢二氧化硫排放下降39%,吨钢化学需氧量下降7%,固体废弃物综合利用率97%以上。

在钢铁工业的节能减排技术方面重点提到了高炉渣、钢渣等显热回收利用技术、冶金渣综合利用技术和余热余压综合利用技术等。

高炉炉渣余热回收利用

高炉炉渣余热回收利用

标签:高炉渣余热回收

高炉炉渣出炉温度约为1450℃左右,通常是断续出渣,所以其热能的回收利用存在很大的难度,常见的高炉水淬处理后的只能回收炉渣10%的热量,其余90%的热量只能白白浪费。

目前,在国内外对高炉渣进行干式粒化处理的研究已进入中试阶段,效果较好,其方式分为普通式和流化床式两类。

1、普通式余热回收。

该法是先将液态高炉渣倒入一倾斜的渣沟里,液渣在渣沟末端流出时与下部出来的高速空气流接触,渣温从1550℃降到1000℃并被粒化后进入热交换器,然后在热交换器内渣冷却到300℃,热量得到回收。

该法可以回收热量40% -45%。

但相对流化床式还是偏低,且处理后渣粒度不均匀。

2、流化床式热回收。

流化床是利用空气作为流化气体,在处理过程中,钢渣颗粒与流化气体接触充分,接触面积增大,所以热交换比较充分,渣热回收率大大提高。

流化床式回收法有常规干式粒化法和熔融高炉渣粒化法两类,其中后者较为成熟,回收率可达70%。

其核心设备是熔融高炉渣粒化设备,回收热过程是:1)液态高炉渣粒从罩杯中甩出,通过与下部流化床上来的空气和水冷壁间的换热,完成回收约14%热量;2)高炉渣进而打在容器内壁,与水冷壁进行热交换,完成回收约23%热量;3)内壁反弹回来的高炉渣粒进入到一级流化床内,并与通过流化床

的空气和位于床层内的换热管间热交换冷却,完成回收约43%热量;4)一级流化床受热快速膨胀,热渣进入到二级流化床,节能型热交换,完成回收约20%热量。

该法日处理渣约7700t,过程中完全无水参与,节约了水资源,且渣粒均匀(小于2mm),适宜制造水泥。

熔融高炉渣粒化法处理高炉渣,可以实现环保和热能的双赢,值得大力推广。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

昆明冶金高等专科学校毕业论文学院:冶金材料学学院专业:冶金技术班级:冶金1239班姓名:起赵林学号:**********论文题目:高炉冲渣水余热回收利用指导教师:***2015年2月10日高炉冲渣水余热回收利用摘要高炉冲渣是在高炉冶炼的末端工艺,高炉炼铁后产生的大量高温炉渣通过冲渣水进行冷切,在这个过程中能够产生大量温度在70℃-85℃的热水。

高炉冲渣水作为一种废热能源,因其温度稳定、流量大的特点,正逐渐成为余热回收利用的研究热点。

目前,对冲渣水余热的回收方式有利用冲渣水采暖、浴池用水和余热发电。

将其回收利用既能做到节约能源,争取能源的最大化利用,又能保护环境,它将成为冶金工厂的一个焦点。

正看到了这一点,本次,我结合了高炉冲渣水余热利用的可行性分析及高炉冲渣水余热利用的现状和技术发展分析与实践等的探究。

让我更近一步的了解高炉冲渣水余热回收与利用。

关键词:高炉冲渣水能源环保余热回收利用目录摘要1绪论2 浅析高炉冲渣水余热利用2.1高炉冲渣水简介2.2 高炉冲渣水余热回收的意义3 高炉冲渣水余热利用的可行性分析3.1高炉冲渣水余热参数3.2 高炉冲渣水余热回收利用效益分析4 高炉冲渣水余热利用的现状4.1 高炉冲渣水余热利用现状4.2 高炉冲渣水用于冬季采暖4.3 目前冲渣水余热利用存在问题5 高炉冲渣水余热利用技术发展分析与思考 5.1高炉冲渣水余热利用技术发展分析5.2高炉冲渣水余热利用技术的思考6高炉冲渣水余热利用技术的创新6.1高炉冲渣水余热利用技术6.2高炉冲渣水余热利用技术的创新 6.3 余热回收应用案例7高炉冲渣水余热供暖工程中的应用7.1 高炉冲渣水的过滤7.2 水泵流量及扬程7.3 泵房的布置7.4水泵安装高度7.5其他事项8高炉冲渣水余热采暖实践8.1 技术方案选择8.2 工程实施8.3开车调试8.4运行效果结论参考文献1 绪论随着能源与环境问题的日益突出,我国钢铁企业对节能降耗的重视程度进一步提高。

充分挖掘企业内余热余能的回收潜能,降低产品成本,创造新的经济效益,成为新形势下钢铁企业的重要工作之一。

高炉冲渣水作为一种低温废热源,具有温度稳定、流量大的特点,如何让冲渣水发挥余热利用的效益,也逐渐成为一个研究课题。

目前我国高炉炉渣处理工艺主要是水淬渣工艺方式。

高炉内1400℃-1500℃的高温炉渣,经渣口流出,在经渣沟进入冲渣流槽时,以一定的水量、水压及流槽坡度,使水与熔渣流成一定的交角,冲击淬化成合格的水渣。

在炼铁工序中,冲渣消耗的新水占新水总耗的50%以上。

冲制1吨水渣大约消耗新水1-1.2吨,循环用水量约为10 吨左右。

按照我国钢铁生产产量5 亿吨,按350千克渣比计算,仅用于冲渣的新水消耗就超过1.5亿吨,占钢铁工业新水消耗的4%。

由冲渣水带走的高炉渣的物理热量占炼铁能耗的8%左右,大约相当于21 千克/ 标煤(按350 千克/ 吨铁计算)。

循环水池的水温范围60℃-85℃,属于工业低温废热源,如果不加以利用,这部分能量就会被白白浪费。

而高炉冲渣是在高炉冶炼的末端工艺,高炉炼铁后产生的大量高温炉渣通过冲渣水进行冷切,在这个过程中能够产生大量温度在70℃-85℃的热水。

高炉冲渣水作为一种废热能源,因其温度稳定、流量大的特点,正逐渐成为余热回收利用的研究热点。

目前,对冲渣水余热的回收方式有利用冲渣水采暖、浴池用水和余热发电。

将其回收利用既能做到节约能源,争取能源的最大化利用,又能保护环境,它将成为冶金工厂的一个焦点。

2浅析高炉冲渣水余热利用2.1高炉冲渣水简介高炉熔融炉渣的温度高达1400℃~1500℃,其热量大,属于高品质的余热资源。

我国高炉渣的处理工艺主要采用水淬处理,大量高温炉渣通过冲渣水进行冷却,产生大量温度为70℃~95℃的热水。

(高炉冲渣水水温表见表1) 通常,为了保证冲渣水的循环利用,需要将这部分冲渣水沉淀过滤后引入空冷塔,降温到50℃以下再次循环冲渣,或自然降温后继续循环冲渣。

这个过程损失了大量的热量,既造成了能源的浪费,又对环境造成了污染。

表1 高炉冲渣水水温表2.2 高炉冲渣水余热回收的意义高炉冲渣水作为一种废热能源,(其冲渣水的化验值如表2),因其温度稳定、流量大的特点,正逐渐成为余热回收利用的研究热点。

目前,对冲渣水余热的回收方式有利用冲渣水采暖、浴池用水和余热发电及海水淡化,海水淡化较好,此不仅可常年回收冲渣水余热、减少电站抽汽、提高发电效率,而且系统简单,占地面积小,便于管理维护,冲渣水余热量(86.35×108kJ/h)超过海水淡化消耗热量(2.90×108kJ/h)这即可收回成本,又能保护环境。

将来还会有大的发展空间。

现在国内对高炉冲渣水余热利用的采暖和浴池用水已近有了好的收益,而余热发电也正在发展,相信不久的将来这将成为冶金工厂不错的效益。

表2 冲渣水化验值2.3 高炉冲渣水余热回收的优越性目前国内采用最低的高炉渣处理方法是“OCP”法,为了降低高炉冲渣水的温度以使其循环利用、减少排放,处理系统中需要配备冲渣水-空气冷却塔、鼓风机等设备,大量冲渣水需要在冷却塔中由空气降温,既没有回收其余热,又多消耗了动力,同时仍然有较大量的水排放,浪费了能源,污染了环境,还需要对冲渣水的循环过程不断补充新鲜水。

本文提出的高炉冲渣水的余热回收方案解决了上述处理方法的这些弊端,不仅节能减排,减少了炼铁工艺过程中的水资源消耗,而且还可获得高品位的电能,同时将有助于改善炼铁高炉周围的环境状况,减少工业水的热污染,减轻工厂区热岛效应。

3高炉冲渣水余热利用的可行性分析3.1高炉冲渣水余热参数冲渣水循环量 2 880 t/h,冲渣水进口温度≥95 ℃,冲渣水回水温度≤50 ℃,蒸汽外排温度≥130 ℃,蒸汽外排流量≥137 t/h,外供蒸汽量114 t/h,外供蒸汽温度150 ℃,除盐水回水温度50 ℃,外供蒸汽压力0.4 MPa(绝压),补水量137 t/h。

高炉可回收的冲渣水余热热量计算式:Q余=m1Δhr+m2Δhq,(1)式中:Q余为余热回收热量,kJ/h;m1为冲渣水进换热器流量,t/h;m2为蒸汽外排流量,t/h;Δhr为换热器进、出口冲渣水焓差,kJ/kg;Δhq为换热器进、出口冲渣蒸汽焓差,kJ/kg。

130 ℃时蒸汽焓为2 736.3 kJ/kg,150 ℃时蒸汽焓为2 752.8 kJ/kg;95 ℃时水焓为398kJ/kg,50 ℃时水焓为209.4 kJ/kg。

将冲渣水余热参数带入式(1),得Q余为86.35×108kJ/h。

从以上计算得知高炉冲渣水蕴藏这巨大的能源,合理开发利用能为冶金企业带来了可观的效益。

3.2 高炉冲渣水余热回收利用效益分析综合上述分析,高炉冲渣水拥有巨大的余热资源,其余热回收高效利用的经济效益、环保效益和社会效益显著。

经济效益。

目前高炉冲渣水余热可用于钢铁企业的鼓风预热、除盐水预热、混料加热、设备的除湿和食堂澡堂热水等供应。

该技术在钢铁企业推广可减轻钢企节能减排的压力,增加钢企收入。

高炉冲渣水余热利用项目投资回收期仅为一个采暖期,还能申请国家节能资金补助,并且通过收取采暖费的方式,为钢企创造效益,节约成本。

同时,由于回收期短,经济效益显著,为钢厂发展非钢产业提供了新途径。

环境效益。

高炉冲渣水高效回收利用技术可大大减少雾霾产生。

北方地区采用高炉冲渣水余热回收替换燃煤锅炉采暖(或置换燃气锅炉的煤气用于发电),杜绝了燃煤锅炉外排废气、SO2等污染物的排放,减少雾霾的发生。

同时,不需要购买大量的燃气或不需要储存燃煤的仓库,也没有运输燃煤的物流环节,人力、物力成本也大大减少,同时减轻城市运转压力。

南方地区钢厂发展低温余热资源产业化的有机朗肯低温余热发电技术(ORC),将高炉冲渣水余热回收用于低温余热发电,其市场前景广阔。

社会效益。

高炉冲渣水余热回收利用技术和创新管理驱动了钢厂与城市的绿色融合,为城市与钢铁企业融合发展提供了新途径。

据不完全统计,全国有39家城市型钢厂或都市型钢铁企业。

钢厂为城市居民小区供热采暖或制冷,城市中水或其它工业废水供城市型钢铁企业进行处理回用,钢企与城市水资源形成梯级循环利用、和谐发展。

城市型钢铁企业与城市形成互相依存、和谐共融的健康发展局面,走出一条钢厂与环境、城市和谐发展的新道路。

推广高炉冲渣水余热利用项目以来,2013年有20余家企业签订并实施了该项目,当年为用户节煤15.43万吨,减排二氧化碳55.87万吨,减排二氧化硫178吨,减排氮氧化物1550吨,减排粉尘349.2吨。

预计2015年我国年产7.6亿吨生铁,则每年高炉渣量约为2.43亿吨,若其中30%的高炉炉渣余热高效回收利用,则每年可利用的高炉渣量有0.73亿吨。

1吨高炉渣所含的热量相当于0.058吨标准煤,年节能能力为423万吨,碳减排量为1117万吨CO2。

目前高炉冲渣水专用换热器可实现规模化生产,年产1000台(套),生产能力完全能够满足用户需求。

结合以上经济效益分析,综合高炉冲渣水采暖和发电两个利用方向,可避免供暖利用时间的限制,又可避免单纯发电投资回收期长的缺陷,并取得巨大的经济效益,在较短的时间内回收成本,值得在钢铁行业推广。

4 高炉冲渣水余热利用的现状4.1 高炉冲渣水余热利用现状目前对高炉冲渣水的余热加以利用的钢铁厂主要集中在北方,余热利用的方式也主要是直接将显热利用于北方冬季采暖系统,这种利用方式的特点是:(1)技术简单,设备投资低;(2)主要是利用冲渣水的显热,利用效率低;(3)受季节性影响较大,冬季用于采暖,夏季不能利用;(4)直接将冲渣水送至采暖管网,容易造成管网堵塞,且由于管网系统庞大,清洗工作量大。

4.2 高炉冲渣水用于冬季采暖高炉冲渣水进入水渣池沉淀后,进入平流沉淀池进一步沉淀。

沉淀后的水自流到普通快滤池进行过滤,过滤后的水进入采暖泵房吸水池,通过供水泵组加压送至采暖区供采暖循环使用。

采暖回水进入反冲洗水塔及冲渣水泵房吸水池,供高炉水力冲渣及普通快滤池反冲洗使用。

其中普通快滤池的反冲洗排水排入旋流沉淀池,通过提升泵提升到冲渣池进行冲渣使用,沉渣用抓斗抓出。

图1 热量直接利用型高炉冲渣水余热利用系统原则性示意图冲渣水显热的直接利用方式主要依靠间壁式热交换器进行,这种方法有着系简单维护方便利用效率高初期投资低等优点系统的原则性示意图如图所示,冲渣水泵从渣水池中抽取高温的冲渣水,流经过滤器后进入热交换器进行热量利用,降温后的冲渣水回到渣水池或高炉上水口热交换器的低温侧可以为不同的生产生活用水而实现不同功能,常见的有用于加热洗浴用水加热软化水居民及办公采暖海水淡化等,不同用途的系统在结构上会有所差异,如用于严寒地区采暖时,需增设蒸汽加热备用装置,用于当采暖水出口温度不足时进行二次加热;对于非连续性的热负荷,可以建设蓄热罐临时存储热水,如给酒店游泳馆等提供的商业热水再通过蓄热车进行远距离运输及利用。