4表面淬火和表面形变强化技术.pptx

表面处理第四、五讲表面淬火及表面形变强化共83页

56、极端的法规,就是极端的不公。 ——西 塞罗 57、法律一旦成为人们的需要,人们 就不再 配享受 自由了 。—— 毕达哥 拉斯 58、法律规定的惩罚不是为了私人的 利益, 而是为 了公共 的利益 ;一部 分靠有 害的强 制,一 部分靠 榜样的 效力。 ——格 老秀斯 59、假如没有法律他们会更快乐的话 ,那么 法律作 为一件 无用之 物自己 就会消 灭。— —洛克

xiexie! 38、我这个人走得很慢,但是我从不后退。——亚伯拉罕·林肯

39、勿问成功的秘诀为何,且尽全力做你应该做的事吧。。——孔子

60、人民的幸福是至高无个的法。— —西塞 罗

谢谢!

36、自己的鞋子,自己知道紧在哪里。——西班牙

37、我们唯一不会改正的缺点是软弱。——拉罗什福科

金属表面处理工艺课件(PPT 74张)

感应淬火机床

⑤表面淬火常用加热方法 ⑴ 感应加热: 利用交变电流 在工件表面感应巨大涡流,

使工件表面迅速加热的方法。

感应加热 表面淬火 示意图

感应加热分为: 高频感应加热 频 率 为 250-300KHz , 淬 硬层深度0.5-2mm

火传 感动 应轴 器连 续 淬

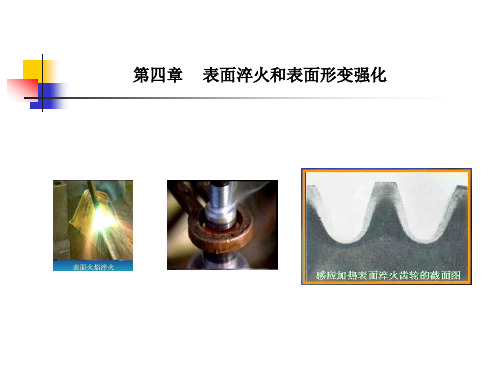

感应加热表面淬火齿轮的截面图

渗 碳 回 火 炉

可控气氛渗碳炉

常用的化学热处理:

渗碳、渗氮(俗称氮化)、碳氮共渗(俗称氰 化和软氮化)等。 渗硫、渗硼、渗铝、渗钒、渗铬等。发兰、磷 化可以归为表面处理,不属于化学热处理。

化学热处理过程包括分解、吸收、扩散三个基 本过程。

①化学热处理的基本过程

⑴介质(渗剂)的分解: 分解的同 时释放出活性原子。 如:渗碳 CH4→2H2+[C] 氮化 2NH3→3H2+2[N] ⑵工件表面的吸收: 活性原子向 固溶体溶解或与钢中某些元素形

3、金属碳化物覆层~气相沉积法

气相沉积技术是指将含有沉积元素的气相物质,通过物理 或化学的方法沉积在材料表面形成薄膜的一种新型镀膜技 术。 根据沉积过程的原理不同, 气相沉积技术可分为物理

物理气相沉积TiAl靶

气相沉积(PVD) 和化学气

相沉积(CVD)两大类。

①物理气相沉积(PVD) 物理气相沉积是指在真空条件下,用物理的方法,

3.常用表面处理方法 ① 热喷涂、喷丸、表面滚压 ② 表面胀光、离子镀 ③ 激光表面强化、抛光 ④ 普通电镀、特种电镀 ⑤ 钢铁发蓝、钢铁磷化 ⑥ 铝阳极氧化及着色处理

⑦ 喷漆与喷塑等

二、热喷涂 1.热喷涂原理

热喷涂是将金属或非金属材 料加热熔化,靠压缩气体连续吹 喷到制件表面上,形成与基体牢 固结合的涂层,从制件表层获得 所需要的物理化学性能。

第四章 表面淬火及表面形变强化技术

第四章表面淬火和表面形变强化技术第一节表面淬火技术的原理与特点一、表面淬火技术的原理与分类(一)表面淬火的原理表面淬火是通过不同的热源对工件进行快速加热,当零件表层温度达到临界点以上(此时工件心部温度处于临界点以下)时迅速予以冷却,这样工件表层得到了淬硬组织而心部仍保持原来的组织。

适用材料:中碳钢或中碳合金钢。

工艺特点:快速加热,使工件表面迅速升温至淬火温度,而工件心部仍处于A1以下,这时立即喷水冷却,使工件表面层被淬硬成为马氏体,心部仍是原来的组织,保持着良好的韧性。

经表面淬火的工件,其表面硬度、耐磨性和疲劳强度均高,而心部则保留一定的塑性和韧性。

(二)表面淬火技术的分类根据加热方法不同,表面淬火可分为感应加热(高频、中频、工频)表面淬火、火焰加热表面淬火、电接触加热表面淬火、电解液加热表面淬火、激光加热表面淬火、电子束表面淬火等。

工业上应用最多的为感应加热和火焰加热表面淬火。

(三)表面淬火与化学热处理的区别表面淬火只对工件的表面或部分表面进行热处理,所以只改变表层的组织。

而心部或其它部分的组织仍保留原来的低硬度、高塑性和高韧性的性能,这样工件截面上由于组织不同性能也就不同。

表面淬火便于实现机械化、自动化,质量稳定,变形小,热处理周期短,费用少,成本低,还可用碳钢代替一些合金钢。

化学热处理是将工件表面渗进了某些化学元素的原子,改变了表层的化学成份,使表面能得到高硬度或某些特殊的物理、化学性能。

而心部组织成份不变,仍保留原来的高塑性。

高韧性的性能,这样在工件截面上就有截然不同的化学成份与组织性能。

化学热处理生产周期长,不便于实现机械化、自动化生产,工艺复杂,质量不够稳定,辅助材料消耗多、费用大、成本高,许多情况下还需要贵重的合金钢。

化学热处理只在获得表面层的更高硬度与某些特殊性能及心部的高韧性等方面优于表面淬火。

第二节感应加热表面淬火一、感应加热表面淬火法的基本原理(一)感应加热表面淬火法定义感应加热表面淬火法是采用一定方法使工件表面产生一定频率的感应电流,将零件表面迅速加热,然后迅速淬火冷却的一种热处理操作方法。

第四章 表面淬火和变形强化

第四章 表面淬火

(4)激光合金化:用镀敷或喷涂技术,将需 )激光合金化:用镀敷或喷涂技术, 要的合金元素涂敷在金属表面, 要的合金元素涂敷在金属表面 , 用激光照 使表层熔化, 合金元素和基体混合, 射 , 使表层熔化 , 合金元素和基体混合 , 形成所需要的成分和组织。 形成所需要的成分和组织。 (5)激光熔覆:用镀敷或喷涂技术,将陶瓷 )激光熔覆:用镀敷或喷涂技术, 涂敷在金属表面, 用激光照射, 涂敷在金属表面 , 用激光照射 , 使陶瓷和 金属基体表层熔化,并形成冶金结合。 金属基体表层熔化,并形成冶金结合。 激光加热还有大量其他用途: 激光切割、 激光加热还有大量其他用途 : 激光切割 、 激光刻字、 激光刻字、激光打孔等

第四章 表面淬火

2. 表面淬火技术的加热方式 • 感应加热:中频感应加热、高频感应加热 感应加热:中频感应加热、 • 火焰加热 • 激光加热 • 离子束加热 • 电子束加热

第四章 表面淬火

3. 表面淬火对材料的要求 • 凡是能进行整体淬火强化的材料都可以进 行表面淬火。 行表面淬火。 • 低碳钢或低合金钢需进行表面渗碳或合金 齿轮渗碳) 化(齿轮渗碳)。 • 表面硬度要求越高,要求钢碳含量和合金 表面硬度要求越高, 含量越高;表面硬化层越深, 含量越高;表面硬化层越深,要求钢淬透 性越好。 性越好。

第四章 表面淬火

激光淬火

4.4

激光加热淬火技术

优点: 优点: ☆工件变形小 能量集中, ☆能量集中,热影响区小 ☆加热深度和轨迹容易控制 适用于表面重熔,甚至可以熔化陶瓷。 ☆适用于表面重熔,甚至可以熔化陶瓷。 为了不使材料熔化, 为了不使材料熔化,激光淬火时能量密度一般为 1000~6000 J/cm2 。 缺点: 缺点: 存在回火软化带, 存在回火软化带 , 对要求大面积均匀硬化层的工 件不利

Re 第四章 表面淬火和表面形变强化

激光焊接

四、电子束淬火

电子束淬火技术是以高能电子束作为能 源进行表面相变硬化的热处理工艺。原 理与激光淬火类似,不需要介质,工件 对于电子束的吸收率比激光大得多,淬 硬层深度也高于激光淬火。 限制:在真空环境下进行。限制使用范 围,在工业中已经被激光淬火取代。

应用:

广泛用于: 弹簧、齿轮、链条、轴等零部件。 某大汽车公司对喷丸处理的齿轮箱 传动轴和齿轮进行疲劳实验(材料 40CrMo,HRC58-62).疲劳寿命提 高三倍以上。

二、表面滚压技术 表面滚压技术就是用辊轮、辊轴对零件表面进行滚压 或者挤压,通过塑性变形,形成强化层。对于圆角、 沟槽等皆可通过滚压获得表层形变强化,并引入残余 压应力,深度能达5mm. 缺点是:只能强化一些形状简单的平板类零件、轴类 零件和沟槽类零件。复杂零件无法应用。

感应加热表面淬火分类

(1)高频淬火: 20万-30万Hz, 0.5-2.5mm, 小模数齿轮、中小 型轴类零件。 (2) 中频淬火: 2500-8000Hz,3-6mm,直径较大轴类零件、 模数较大齿轮。 (3) 工频淬火: 50Hz,10-15mm, 火车车轮,轧辊。

2.特点 (1)加热速度快,时间短,奥氏体不易长 大,淬火后得到非常细小 的隐晶马氏体, 比普通淬火硬度高HRC2-3. (2)感应加热淬火后,工件表层疲劳强度 高。因为马氏体转变体积膨胀,在工件表 层产生残余压应力,提高疲劳强度。 (3)加热速度快,无保温时间,钢件表面 不易氧化、脱碳,心部未加 热,钢件变形 小。 (4)生产效率高。 缺点:设备昂贵,不适合单件生产,形状 复杂的零件感应器不好制备。

表面淬火和表面形变强化技术

特点: 工件对电子束的吸收率高 淬硬层深度更高,无氧化、无污染 必须在真空环境下进行

电子束淬火技术逐步被激光淬火技术所取 代,工业应用较少。

第二十六页,共39页。

电子束与激光束的特点(tèdiǎn)比较:

可大幅度提高材料表面硬度、耐磨性

和疲劳强度。

(缺点)设备成本较高;

尖角效应;

一般只适合形状简单的零件。

第十一页,共39页。

三、感应(gǎnyìng)加热淬火工艺流程

回火(huí huǒ) 温度较低

自回火(huí huǒ)

第十二页,共39页。

4.3 火焰(huǒyàn)加热表面淬火技术

火焰加热(jiā rè)表面淬火技术是应用历史最长的表面淬火技术之一。

工件表面吸收高速运动弹丸的动能后产生塑性流变和加工硬化(位 错与孪晶),同时使工件表面保留残余压应力。

第三十二页,共39页。

曲 轴 曲轴

(( qq ūū

z

h

曲轴喷丸强化机

ó

u

工艺(设备)种类:

)) 喷 喷

叶轮式(抛丸式)

丸 丸

压缩空气式(干喷式和湿喷式)

强 强 化 化

机 机

弹丸种类:

铸铁(zhùtiě)丸、铸钢丸、不锈

第二十八页,共39页。

电接触(jiēchù)加热表面淬火原理图

电解液加热表面淬火原理图

特点: (优点(yōudiǎn))工艺简单,设备费用低,工件变形小。 (缺点)淬硬层薄,对形状复杂(电阻接触加热法)、尺寸很大(电解液加 热法)的工件不适用。

第二十九页,共39页。

表面处理第四、五讲表面淬火及表面形变强化

表面淬火层的性能(3) (3) 疲劳强度:高频淬火可显著提高零件的疲劳强度。这 是由于表面产生的压应力可以抑制裂纹的萌生和扩展,使其 缺口敏感性下降。

表 4-2 40Cr 钢不同处理状态下疲劳强度的比较 - 处理状态 疲劳强度 σ 1 N/mm2 200 正火 240 调质 290 调质+表面淬火δ = 5mm 330 调质+表面淬火δ = 9mm

功率密度 加热时间 硬化层深度 工件冷却 淬火层组织 畸 变

感应加热淬火新技术(2) 2 双频感应加热淬火 对于凹凸不平的工件可采用两种频率交替加热, 较高频率加热时,凸出部位温度较高;较低频率 加热时,低凹部位温度较高。这样可达到均匀硬 化的目的。 3 超音频感应加热淬火 采用20kHz ~ 50kHz的频率(超音频波)感应 加热淬火可解决凹凸不平工件表面淬硬层不均匀的 问题。

二、表面淬火与常规淬火的区别 (1) 加热速度越快,奥氏体晶粒越细、硬度越高。

表面淬火与常规淬火的区别 (2)

提高加热速度将使 Ac3 与 Acm线上移,可以防止过热。 快速加热使奥氏体成分不 均匀,易形成贫碳的奥氏体, 合金元素也难实现成分均匀化。

表面淬火与常规淬火的区别 (3)

5.03 10

4

f

mm

感应加热频率越高,淬硬层越浅,但加热速度越快。

感应加热频率与淬硬层的关系

表6-9 感应加热淬火用交流电频率 名 称 高 频 超音频 中 频 工 频 频率范围/Hz (100~500)×103 (20~100)×103 (1.5~10)×103 50 淬硬深度/mm 0.5~2 2~5 2~5 10~15

表面淬火层的组织和硬度分布 硬化层的厚度可用金相法和硬度法测定。

材料的表面强化技术ppt课件

为深入学习习近平新时代中国特色社 会主义 思想和 党的十 九大精 神,贯彻 全国教 育大会 精神,充 分发挥 中小学 图书室 育人功 能

二、表面淬火 surface quenching

1、感应加热表面淬火

1)基本原理,见图4-36 铜制感应器—电流,工件表层 同步感应电流—涡流,具有集 肤效应,表层迅速加热到淬火 温度,喷水淬硬。

2、渗碳(carburizing)

钢在渗碳介质中,加热、保温,碳原 子渗入工件表层,淬火后,提高表层 硬度、耐磨性。 1)渗碳方法 包括固体渗碳、气体渗碳、真空渗碳、 液体渗碳等。

为深入学习习近平新时代中国特色社 会主义 思想和 党的十 九大精 神,贯彻 全国教 育大会 精神,充 分发挥 中小学 图书室 育人功 能

2)渗碳用钢、渗碳层的组织及热处理 ①渗碳用钢 低碳、低合金钢(WC=0.1%~0.25%) 渗碳后表层WC=0.8~1.1%

②组织: 工件渗碳后的组织由表面到心部依次为过 共析(P+Fe3CⅡ)、共析(P)、亚共析 (P+F)和原始组织(F+P)。

为深入学习习近平新时代中国特色社 会主义 思想和 党的十 九大精 神,贯彻 全国教 育大会 精神,充 分发挥 中小学 图书室 育人功 能

包括机械的、物理的、化学的等一 系列表面强化处理方法。

为深入学习习近平新时代中国特色社 会主义 思想和 党的十 九大精 神,贯彻 全国教 育大会 精神,充 分发挥 中小学 图书室 育人功 能

表面强化技术的分类 Types of surface reinforcing technology

表面冶金强化(堆焊、热喷涂等); 表面形变强化(喷丸、滚压、挤压等); 表面热处理强化(表面淬火、化学热处理等); 表面薄膜强化(电镀、气相沉积等); 表面非金属化处理(喷塑、粘涂等); 高能束表面强化(电子、离子束等)。

材料的表面强化PPT课件

流集中的表面层愈薄,这种现象称为集肤效应。

.

5

感应加热表面淬火操作示意图

.

6

2. 感应加热表面淬火

(3)感应加热的分类、工作电流频率及应用 如表4-9所示。

表4-9 感应加热种类、工作电流频率及应用范围

.

7

回顾:奥氏体晶粒大小及其控制

奥氏体晶粒度 的控制:

快速加热法。

它可以使AC1、 AC3相变点升高,转变 温度范围扩大,但转 变所需时间缩短。

加热然后快速冷却的一种热处理工艺操作。

(2)基本原理:

δ= 500 ~ 60。0 式中:δ——感应电流透

f

入深度,mm; f——电流频率,HZ 。

“电磁感应”: 把工件放入由空心铜管绕成的感应器线圈中, 感应器中通入一定频率的交流电以产生交变磁场,于是工件 内就会产生频率相同、方向相反的感生电流。 “集肤效应”:这种感生电流在工件中的分布是不均匀的,主 要集中在表面层。愈靠近表面、电流密度愈大;频率愈高,电

般渗氮层深度为0.4~0.6mm,其渗氮时间约需40~70h,故气体渗氮的 生产周期很长。

渗氮层深度一般不超过0.6~0.7mm。

钢件渗氮前需进行调质处理,以保证渗氮件心部具有较高强度和

韧性。

.

25

(3)渗氮层组织

化合物白亮层 浸蚀较深色的α+γ’

心部S回

38CrMoAl钢的渗氮层显微组织图

.

26

ii渗氮层质量高。因离子渗氮的阴极溅射有抑制生成脆性层的作用,故可 明显提高渗氮层的韧性和疲劳极限。

iii钢件变形小。阴极溅射效应使钢件尺寸略有减少,可抵消氮化物形成而 引起的尺寸增大。故适用于处理精密零件和复杂零件。

iv对材料的适应性强。渗氮用钢、碳钢、合金钢和铸铁等都可进行离子渗 氮。

表面处理第四、五讲 表面淬火及表面形变强化PPT共83页

▪

26、要使整个人生都过得舒适、愉快,这是不可能的,因为人类必须具备一种能应付逆境的态度。——卢梭

▪

27、只有把抱怨环境的心情,化为上进的力量,才是成功的保证。——罗曼·罗兰

1、不要轻言放弃,否则对不起自己。

2、要冒一次险!整个生命就是一场冒险。走得最远的人,常是愿意 去做,并愿意去冒险的人。“稳妥”之船,从未能从岸边走远。-戴尔.卡耐基。

梦 境

3、人生就像一杯没有加糖的咖啡,喝起来是苦涩的,回味起来却有 久久不会退去的余香。

表面处理第四、五讲 表面淬火及表面形 4、守业的最好办法就是不断的发展。 5、当爱不能完美,我宁愿选择无悔,不管来生多么美丽,我不愿失 去今生对你的记忆,我不求天长地久的美景,我只要生生世世的轮 回里有你。 变强化

▪

28、知之者不如好之者,好之者不如乐之者。的决心能够抵得上武器的精良。——达·芬奇

▪

30、意志是一个强壮的盲人,倚靠在明眼的跛子肩上。——叔本华

谢谢!

83

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

教学目的和要求

掌握表面淬火和表面形变强化技术的主要种类,工艺、 组织和性能特点。

重点:感应加热淬火、激光淬火、喷丸强化技术

前言:

表面淬火和表面形变强化技术是不需要外加其它材料,主要依靠材 料自身组织与结构转变来进行表面改性的表面工程技术。 工艺简单、效果显著、应用广泛。

特点: (优点)设备费用低,方法灵活,简便易行,可对大型零件局部实现表面 淬火。 (缺点)生产效率低,淬硬层的均匀性较差,质量控制比较困难。

组织特征: 过渡区较宽。

4.4 激光淬火与电子束淬火技术

一、激光淬火技术的原理与应用

定义:(激光相变硬化) 是利用聚焦后的激光束照射到钢铁材料表面,使其温度迅速升高

(2)激光工艺参数

激光功率、光斑直径、扫描速度

淬火层宽度:光斑直径D

淬硬层深度H: H∝P/(Dv)

P/(Dv)_比能量(J/cm2) P-激光功率,v-扫描速度

(3)表面预处理状态 表面组织准备:较细的表面组织

图片

(淬火态最优,细片状珠光体、回火马氏体或奥氏体次之,球状珠光体较差。)

表面“黑化”处理:磷化法、氧化法、喷刷涂料法

4.1 表面淬火技术的原理与特点

一、表面淬火技术的原理与分类

定义:用特定热源将钢铁材料表面快速加热到Ac3(对亚共析钢)或者 Ac1(对过共析钢)之上(奥氏体化),然后使其快速冷却并发生马氏体相变, 形成表面强化层的工艺过程。(Fe-Fe3C相图) 种类:感应加热淬火、火焰淬火、激光淬火、电子束淬火等。 适用对象:中碳钢、球墨铸铁(C含量:0.35-1.20wt%)

三、激光冲击淬火技术

定义:

采用功率密度极高的激光束(107W/cm2以上)在极短时间内(低于1ms)作用 于金属表面,使金属表面发生局部剧烈蒸发,产生高达105atm的压力,该 压力使金属表面发生强烈的塑性变形,形成高密度的位错、孪晶,使材料 表面强度与硬度显著提高。

特点:

(优点)适合那些无法通过相变硬化进行表面强化的材料等。 (缺点)所需要的能量密度过高,加工成本太高。

基本原理: 表面吸收功率P:

(单匝线圈、高度为1cm的圆柱形工件)

工件表面不易过热 电流导入深度δ

淬硬层深度与频率的关系: 工频 10-15mm 中频 2-5mm 高频 0.2-2mm

深度增加 频率降低

特点: (优点)加热迅速、热效率高、过渡区较窄、淬火层压应力大; 可大幅度提高材料表面硬度、耐磨性和疲劳强度。 (缺点)设备成本较高; 尖角效应; 一般只适合形状简单的零件。

二、激光表面熔凝技术原理定义: Nhomakorabea采用激光束将基材表面加热到熔化温度以上,当激光束移开后由于基材 内部导热冷却而使熔化层表面快速冷却并凝固结晶的表面处理工艺。

(液相淬火法)

关键:

使材料表面经历了一个快速熔化一凝固过程

组织:

熔凝层(铸态组织) 相变硬化层 热影响区 基材

性能特点(与激光淬火层相比 ):

到相变点以上,当激光移开后,由于仍处于低温的内层材料的快速 导热作用,使表层快速冷却到马氏体相变点以下,获得淬硬层。 (自激冷淬火、自淬火)

组织与性能特征: 淬硬区、过渡区、心部组织(基材) 单道硬化区域小 硬度大幅度提高、硬度分布不均匀

淬硬区

过渡区

基材

影响淬硬层性能的主要因素:

(1)材料成分 淬硬性和淬透性

改进: 高频感应冲击淬火

加热方式: 连续加热(图4-2) 同时加热

三、感应加热淬火工艺流程

回火温度较低 自回火

4.3 火焰加热表面淬火技术

火焰加热表面淬火技术是应用历史最长的表面淬火技术之一。

定义: 将高温火焰或燃烧着的炽热气体喷向工件表面,使其迅速加热到淬火 温度,然后在一定淬火介质中冷却。

表面淬火组织及其分布与钢的成分、淬火工艺 及其参数、工件尺寸等因素有关。

性能: 高硬度、压应力

4.2 感应加热淬火技术

一、感应加热淬火技术的基本原理

感应加热淬火技术是应用最广泛的表面淬火技术。

基本过程(定义): 工件在感应线圈中,在高频交流磁场的作用下,

产生很大的感应电流,并因集肤效应而集中分布 于工件表面,使受热区迅速加热到钢的相变临界 温度Ac3或Acm之上(奥氏体化) ,然后在冷却介质 中快速冷却,使工件表层获得马氏体。

淬硬区

特点:

(1)优点 淬火硬度高,能量密度高,加热速度快,不需要淬火介质,工件变形小, 加热层深度和加热轨迹易于控制(淬火部位可控),无氧化、无污染,易于实 现自动化。 (2)缺点 硬度分布不均匀,单道激光淬火区域小,大面积淬火时容易产生回火软 带。 设备成本高、生产成本较高(能量转换效率低)。

四、激光淬火技术的工业应用

。 主要应用于局部表面强化

五、电子束淬火技术

定义:

采用高能量密度电子束对材料表面进行相 变硬化的热处理工艺。

(其淬火原理与激光淬火的类似)

特点:

工件对电子束的吸收率高 淬硬层深度更高,无氧化、无污染 必须在真空环境下进行

电子束淬火技术逐步被激光淬火技术所 取代,工业应用较少。

总硬化层深度更深,硬度更高、耐磨性更好

缺点:

表面粗糙度较大,后续加工量大且加工难度高。

激光熔凝处理特别适合于灰口铸铁和球墨铸铁的表面强化。

对于一些特定成分的材料来说,激光熔凝处理可以得到非晶态层, 使基材表面的耐磨性、耐蚀性大幅度提高。 (激光上釉)

激光熔凝技术还可以用来细化金属材料的表面组织。

Fe-Fe3C相图

二、表面淬火技术与常规淬火技术的区别

高加热速度、高冷却速度 晶粒细化、硬度提高

显微硬度微观分布不均匀 需预先热处理

三、表面淬火层的组织与性能

组织: 淬硬区、过渡区、心部组织(基材) ( M、M+F/M+P、P/P+F)

过渡区的宽窄对钢的残余应力分布有重要影响。 过渡区的宽窄主要决定于温度梯度。提高加热速 度,可增大温度梯度,显著减少过渡区宽度。

电子束与激光束的特点比较:

4.5 电阻加热表面淬火技术

定义:

在工件中通以低压大电流,利用工件表面或紧靠工件表面的周围介质中 形成高电阻而产生的热效应将工件表面快速加热到相变温度以上并淬火的 工艺方法。

种类: 均为自淬火

电接触加热法:工业电经变压器降压后加在滚轮电极(紫铜)两端,电流经过压