车轮轮胎标准

轮胎与轮辋匹配标准

轮胎与轮辋匹配标准

轮胎与轮辋是汽车车轮的两个关键组成部分,它们的匹配标准通常基于以下几个因素:

1. 尺寸匹配:轮胎和轮辋的尺寸必须匹配,包括直径、宽度和轮辋孔径。

这是最基本的匹配标准,确保轮胎可以正确地安装在轮辋上。

2. 负荷指数:轮胎和轮辋的负荷指数必须匹配,以确保轮胎能够承载车辆的重量。

负荷指数通常以一个数字表示,具体数值需要根据车辆的重量和使用条件来选择。

3. 速度指数:轮胎和轮辋的速度指数必须匹配,以确保轮胎在高速行驶时能够承受相应的速度。

速度指数通常以一个字母表示,具体字母需要根据车辆的最高设计速度来选择。

4. 类型匹配:轮胎和轮辋的类型也需要匹配,包括轿车轮胎、越野轮胎、卡车轮胎等。

不同类型的轮胎适用于不同的车辆和使用环境,因此需要根据实际需要来选择匹配的类型。

轮胎和轮辋的匹配标准是基于尺寸、负荷指数、速度指数和类型等因素综合考虑的。

汽车制造商和轮胎制造商通常会提供相应的匹配参考表,供用户参考选择。

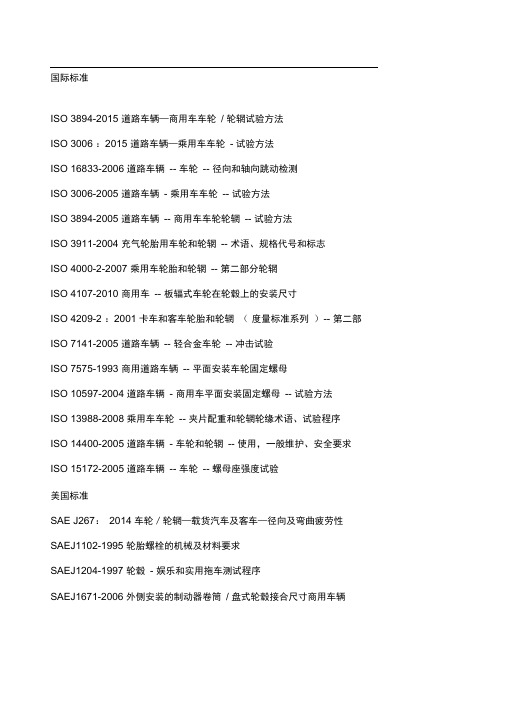

车轮相关标准

国际标准ISO 3894-2015 道路车辆—商用车车轮/轮辋试验方法ISO 3006:2015 道路车辆—乘用车车轮-试验方法ISO 16833-2006 道路车辆--车轮--径向和轴向跳动检测ISO 3006-2005 道路车辆-乘用车车轮--试验方法ISO 3894-2005 道路车辆--商用车车轮轮辋--试验方法ISO 3911-2004 充气轮胎用车轮和轮辋--术语、规格代号和标志ISO 4000-2-2007 乘用车轮胎和轮辋--第二部分轮辋ISO 4107-2010 商用车--板辐式车轮在轮毂上的安装尺寸ISO 4209-2:2001 卡车和客车轮胎和轮辋(度量标准系列)--第二部ISO 7141-2005 道路车辆--轻合金车轮--冲击试验ISO 7575-1993 商用道路车辆--平面安装车轮固定螺母ISO 10597-2004 道路车辆-商用车平面安装固定螺母--试验方法ISO 13988-2008 乘用车车轮--夹片配重和轮辋轮缘术语、试验程序ISO 14400-2005 道路车辆-车轮和轮辋--使用,一般维护、安全要求ISO 15172-2005 道路车辆--车轮--螺母座强度试验美国标准SAE J267:2014 车轮/轮辋—载货汽车及客车—径向及弯曲疲劳性SAEJ1102-1995 轮胎螺栓的机械及材料要求SAEJ1204-1997 轮毂- 娱乐和实用拖车测试程序SAEJ1671-2006 外侧安装的制动器卷筒/盘式轮毂接合尺寸商用车辆SAE J1730-2004 ABS励磁器圈位置标准化SAE J175-2003 车轮-冲击试验方法―道路车辆SAE J179-2007 标记-辐板式车轮和可拆卸式轮辋―卡车SAE J1835-1999 组装轮辋式车轮的紧固件SAE J1842-2004 辐板式车轮轮毂辐条式车轮及轴接口尺寸-商用车SAE J1865-2007 商用车车轮所有配件的尺寸兼容性SAE J1965-2003 道路车辆-商用车和多用途乘用车车轮-固定螺母-试SAE J1981-2005 车轮总成的道路危险冲击测试(客车,轻型卡车,和SAE J1982-2010 乘用车、轻型卡车及多功能车车轮术语SAE J1986-2011 平衡重量和轮缘设计规范、测试程序和性能建议SAE J1992-2001 车轮/轮辋—军用车辆—性能要求及试验方法SAE J2133-2011 辐板式车轮径向跳动低点标示SAE J2224-2002 载货汽车、挂车及客车车轮密封件和相关包装的识SAE J2283-2005 整体车轮螺母的机械工程和材料要求SAE J2315-1998 车轮螺母座强度SAE J2316-1998 乘用车及轻型货车车轮螺母座性能要求及试验方法SAE J2475-2008 车轮最终总成和轮轴接口尺寸-商用车SAE J2530-2009 乘用车、轻型车修配车轮性能要求及试验方法SAE J2535-2001 重型车轮轴承的安装初载荷SAE J2562-2005 双轴车轮疲劳试验SAE J2633-2007 用于检验涂漆的车轮和车轮装饰件风化试验SAE J2634-2003 车轮及车轮装饰件试验准备阶段的涂层划线SAE J267-2007 车轮/轮辋―性能要求及试验方法―卡车和公共汽车SAE J2792-2008 用多种化学品评价车轮罩面漆的化学兼容性的试验SAE J328-2005 车轮—乘用车及轻型卡车—性能要求及试验程序SAE J851-2011 尺寸-组装轮辋式车轮、可拆装式轮辋及隔圈-卡车SAE J876-2007 宽基辐板式车轮及可拆式轮辋SAE J393-2001 术语-商用车辆车轮、轮毂及轮辋SAE J694-2007 辐板式车轮/轮毂或轮鼓接触面尺寸―卡车和公共汽SAEJ1095-2009耐久试验程序:可拆卸轮圈的轮毂和车轮SAE J175-2003道路车辆轮子冲击试验程序日本标准JIS D4220-2009 汽车车轮的尺寸以及紧固方法JIS D4218-1999 解说部分JIS D4218-1999 汽车零件-车轮-轮辋轮廓JIS D4103-1998 汽车零件-车轮-性能要求和标记JIS D4102-2007 用充气轮胎的车轮和轮辋-词汇,规格和标记JIS D2701-1993 汽车用车轮螺母JASO C614-2004 汽车零件-辐板式车轮欧盟标准ES 4.03 Mar.1994 数据传输-EDI系统ES 2.01 Apr.1991 质量检验系统ES 3.01 Mar.1992 钢制车轮、轮辋、轮辐图上关于涂漆层的尺寸标ES 3.03 Mar.1992 钢制车轮表面涂层标准ES 3.02 Mar.1992 轻合金车轮、轮辋、轮辐图上关于涂漆层的尺寸ES 3.04 Apr. 1993 静不平衡的定义(用于轿车、旅行车、厢式汽车ES 3.05 Apr. 1993 静不平衡的定义(用于商用车的钢制车轮和轻合ES 3.06 Mar. 1992 机动车车轮轮缘磨损的安全判别ES 3.07 Apr. 2003 机动车车轮一次谐波的测量和标记ES 3.08 Apr. 1993 车轮和轮辋标记ES 3.09 Apr. 1993 公路车辆用钢制车轮的特征文档ES 3.10 May 2006 厢式汽车和轿车拖车车轮的试验要求ES 3.11 May 2006 卡车钢制车轮的试验要求ES 3.12 Apr. 2004 农用车轮的试验要求ES 3.13 Apr. 1993 公路车辆用轻合金车轮的特征文档ES 3.14 Apr. 1993 铝合金车轮的漆层特征和试验规范ES 3.15 Apr. 1995 卡车车轮螺栓孔的表示方法ES 3.16 May 2006 卡车车轮安装尺寸ES 3.17 Apr. 1996 卡车车轮辐板安装平面尺寸ES 3.18 Apr.1996 轿车备用车轮的试验要求ES 3.19 May 2000 轿车,厢式汽车,轿车拖车车轮+螺母螺栓总成试ES 3.20 May 2002 钢制车轮轮辋固定平衡块用的轮缘形状ES 3.21 Apr.2003 农用拖位机高速车轮的均匀性和一次谐波(50公ES 3.22 Apr.2003 卡车15°深槽钢制车轮的静态刚度ES 3.23 May 2006 卡车车轮双轴疲劳试验ES 4.04 Apr.1996 数据传输条形码系统ES 4.05 Jun.2004 轿车和卡车车轮的标准化包装日本的汽车工业标准化工作介绍日本的汽车标准化工作分为两个主要的层次,即日本国家标准:日本工业标准(JIS标准)和日本汽车行业标准(JASO 标准)。

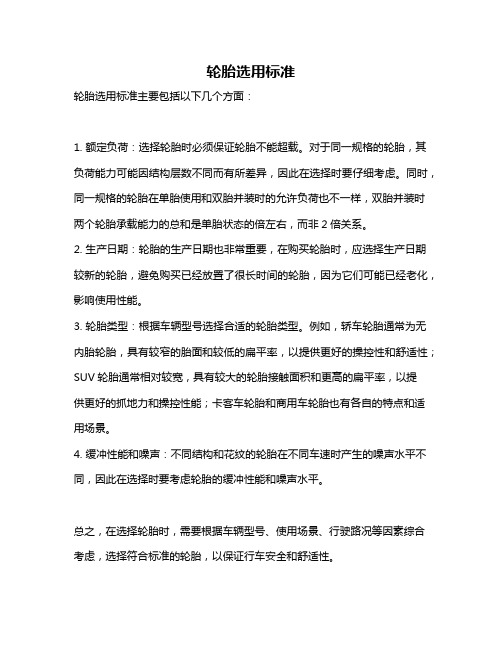

轮胎选用标准

轮胎选用标准

轮胎选用标准主要包括以下几个方面:

1. 额定负荷:选择轮胎时必须保证轮胎不能超载。

对于同一规格的轮胎,其负荷能力可能因结构层数不同而有所差异,因此在选择时要仔细考虑。

同时,同一规格的轮胎在单胎使用和双胎并装时的允许负荷也不一样,双胎并装时两个轮胎承载能力的总和是单胎状态的倍左右,而非2倍关系。

2. 生产日期:轮胎的生产日期也非常重要,在购买轮胎时,应选择生产日期较新的轮胎,避免购买已经放置了很长时间的轮胎,因为它们可能已经老化,影响使用性能。

3. 轮胎类型:根据车辆型号选择合适的轮胎类型。

例如,轿车轮胎通常为无内胎轮胎,具有较窄的胎面和较低的扁平率,以提供更好的操控性和舒适性;SUV轮胎通常相对较宽,具有较大的轮胎接触面积和更高的扁平率,以提

供更好的抓地力和操控性能;卡客车轮胎和商用车轮胎也有各自的特点和适用场景。

4. 缓冲性能和噪声:不同结构和花纹的轮胎在不同车速时产生的噪声水平不同,因此在选择时要考虑轮胎的缓冲性能和噪声水平。

总之,在选择轮胎时,需要根据车辆型号、使用场景、行驶路况等因素综合考虑,选择符合标准的轮胎,以保证行车安全和舒适性。

汽车轮胎尺寸参数

汽车轮胎尺寸参数汽车轮胎的尺寸参数是指轮胎的尺寸规格,这些参数包括轮胎的宽度、扁平比、直径等。

正确选择适合的轮胎尺寸参数有助于提高驾驶稳定性、减少磨损和提升车辆性能。

一、宽度(Section Width):轮胎的宽度是轮胎胎面(tread)的宽度,以毫米(mm)为单位表示。

宽度直接影响着车辆的操控稳定性,一般情况下,宽轮胎的抓地力更好,操控性更强,但也会增加滚动阻力。

二、扁平比(Aspect Ratio):扁平比是指轮胎胎面高度与宽度之间的比例。

它表示为一个百分比数字,如50。

较低的扁平比意味着轮胎较宽而较矮,而较高的扁平比意味着轮胎较窄而较高。

较低的扁平比可以提供更好的操控性和更高的速度。

而较高的扁平比能提供更好的舒适性和减震效果。

三、直径(Rim Diameter):轮胎的直径是轮胎内径的长度,以英寸(inch)为单位表示。

直径是轮胎和车轮匹配的关键参数,也是最值得注意的参数之一。

不同车型的轮胎直径可能不同,应根据车辆制造商的建议选择合适的直径。

更大的轮胎直径可能提高车辆的悬挂高度和外观,但会降低驾驶舒适性。

四、载重指数(Load Index):载重指数是表示轮胎所能承受最大负荷的一个数值。

它是一个数字,与硬币一样被附在轮胎的胎侧上。

每个数字代表着一定的负荷范围。

例如,载重指数为80的轮胎能够承受最大荷载是450千克。

根据车辆的重量和用途,选择合适的载重指数非常重要。

五、速度符号(Speed Symbol):速度符号是表示轮胎能够承受的最高速度的字母。

每个字母代表着不同的最高速度等级,从A到Y。

例如,速度符号为H的轮胎最高速度为210千米/小时。

根据车辆的速度需求,选择适当的速度符号可以提供更好的行驶性能和安全性。

六、荷载和气压标示(Load and Pressure Marking):荷载和气压标示是一组数值,它表示着轮胎在特定荷载和气压下的能力。

这些标示通常出现在轮胎胎侧上。

荷载标示告诉你在什么荷载下使用该轮胎,而气压标示则告诉你应该给轮胎充入多少气压。

轮胎选定标准

轮胎选定标准全文共四篇示例,供读者参考第一篇示例:轮胎作为汽车的重要部件,直接关系到行车安全和舒适性。

在选择轮胎时,不仅要考虑品牌和型号,还要注重轮胎的规格和性能,以确保符合车辆的要求并提升行车体验。

本文将从轮胎选定标准方面进行详细介绍。

一、轮胎规格1. 轮胎尺寸:轮胎的尺寸一般由三个参数来表示,即轮胎宽度、扁平比和轮胎直径。

这三个参数分别影响着轮胎的接地面积、抓地力和减震效果,因此在选购轮胎时需要根据车辆的实际情况来选择合适的尺寸。

2. 载重指数和速度符号:每款轮胎都会标有载重指数和速度符号,分别表示轮胎的最大承载能力和最高使用速度。

车主在选择轮胎时应根据车辆需要来确定这两个参数,以保证轮胎的负荷和速度性能符合要求。

3. 轮胎花纹深度:轮胎的胎面花纹深度直接关系到轮胎的抓地力和排水性能,同时还能够反映出轮胎的磨损程度。

根据法规要求,轮胎花纹深度应在1.6mm以上,车主在选购轮胎时应注意检查轮胎的花纹深度。

二、轮胎性能1. 轮胎的抓地力:轮胎的抓地力直接关系到车辆的操控性和行驶稳定性,尤其是在湿滑路面上更为重要。

良好的轮胎抓地力可以大大提升车辆的行车安全性,车主在选购轮胎时应优先考虑抓地力的性能。

2. 轮胎的耐磨性:轮胎的耐磨性主要取决于轮胎的材质和花纹设计,好的轮胎耐磨性可以延长轮胎的使用寿命,减少更换频率和维护成本。

车主在选购轮胎时应选择有一定品牌保障和良好口碑的轮胎产品。

3. 轮胎的减震性能:良好的轮胎减震性能可以有效减少汽车在行驶中的颠簸感,提升乘坐舒适性。

车主在选购轮胎时可以选择具有减震材料和技术的轮胎产品,以获得更好的行车体验。

三、轮胎品牌和质量1. 轮胎品牌:市场上的轮胎品牌繁多,消费者在选购前应了解每个品牌的口碑和信誉,根据自身需求选择合适的品牌。

知名品牌轮胎通常具有更好的质量和服务保障,能够更好地满足车主的需求。

2. 轮胎质量:轮胎的质量直接关系到其性能和使用寿命,因此车主在选购轮胎时应选择经过认证的正规渠道,避免购买假冒伪劣产品。

车轮相关标准

车轮相关标准国际标准iso3894-2021道路车辆―商用车车轮/轮辋试验方法iso3006:2021道路车辆―乘用车车轮-试验方法iso16833-2021道路车辆--车轮--径向和轴向跳动检测iso3006-2021道路车辆-乘用车车轮--试验方法iso3894-2021道路车辆--商用车车轮轮辋--试验方法iso3911-2021充气轮胎用车轮和轮辋--术语、规格代号和标志iso4000-2-2021乘用车轮胎和轮辋--第二部分轮辋iso4107-2021商用车--板辐式车轮在轮毂上的加装尺寸iso4209-2:2001卡车和客车轮胎和轮辋(度量标准系列)--第二部iso7141-2021道路车辆--轻合金车轮--冲击试验iso7575-1993商用道路车辆--平面加装车轮紧固螺母iso10597-2021道路车辆-商用车平面安装固定螺母--试验方法iso13988-2021乘用车车轮--夹片配重和轮辋轮缘术语、试验程序iso14400-2021道路车辆-车轮和轮辋--使用,一般维护、安全要求iso15172-2021道路车辆--车轮--螺母座强度试验美国标准saej267:2021车轮/轮辋―载货汽车及客车―径向及弯曲疲劳性saej1102-1995轮胎螺栓的机械及材料要求saej1204-1997轮毂-娱乐和新颖拖车测试程序saej1671-2021外侧安装的制动器卷筒/盘式轮毂接合尺寸商用车辆saej1730-2021abs励磁器圈位置标准化saej175-2021车轮-冲击试验方法d道路车辆saej179-2021标记-辐板式车轮和可拆卸式轮辋d卡车saej1835-1999组装轮辋式车轮的紧固件saej1842-2021齿脂板式车轮轮毂辐条式车轮及轴USB尺寸-商用车saej1865-2021商用车车轮所有配件的尺寸兼容性saej1965-2021道路车辆-商用车和多用途乘用车车轮-固定螺母-试saej1981-2021车轮总成的道路危险冲击测试(客车,轻型卡车,和saej1982-2021乘用车、轻型卡车及多功能车车轮术语saej1986-2021均衡重量和轮缘设计规范、测试程序和性能建议saej1992-2001车轮/轮辋―军用车辆―性能建议及试验方法saej2133-2021齿脂板式车轮径向跳动低点标注saej2224-2002载货汽车、挂车及客车车轮密封件和相关包装的识saej2283-2021整体车轮螺母的机械工程和材料要求saej2315-1998车轮螺母座强度saej2316-1998乘用车及轻型货车车轮螺母座性能建议及试验方法saej2475-2021车轮最终动力系统和轮轴USB尺寸-商用车saej2530-2021乘用车、轻型车修配车轮性能要求及试验方法saej2535-2001重型车轮轴承的安装初载荷saej2562-2021双轴车轮疲劳试验saej2633-2021用作检验涂漆的车轮和车轮装饰件风化试验saej2634-2021车轮及车轮装饰件试验准备工作阶段的涂层划线saej267-2021车轮/轮辋d性能要求及试验方法d卡车和公共汽车saej2792-2021用多种化学品评价车轮罩面漆的化学兼容性的试验saej328-2021车轮―乘用车及轻型卡车―性能要求及试验程序saej851-2021尺寸-组装轮辋式车轮、可拆装式轮辋及隔圈-卡车saej876-2021宽基辐板式车轮及可拆式轮辋saej393-2001术语-商用车辆车轮、轮毂及轮辋saej694-2021齿脂板式车轮/轮毂或轮鼓接触面尺寸d卡车和公共汽saej1095-2021耐热试验程序:内置式轮圈的轮毂和车轮saej175-2021道路车辆轮子冲击试验程序日本标准jisd4220-2021汽车车轮的尺寸以及套管方法jisd4218-1999解说员部分jisd4218-1999汽车零件-车轮-轮辋轮廓jisd4103-1998汽车零件-车轮-性能建议和标记jisd4102-2021用充气轮胎的车轮和轮辋-词汇,规格和标记jisd2701-1993汽车用车轮螺母jasoc614-2021汽车零件-齿脂板式车轮欧盟标准es4.03mar.1994数据传输-edi系统es2.01apr.1991质量检验系统es3.01mar.1992钢制车轮、轮辋、轮辐图上关于涂漆层的尺寸标es3.03mar.1992钢制车轮表面涂层标准es3.02mar.1992重合金车轮、轮辋、轮辐图上关于涂漆层的尺寸es3.04apr.1993静不均衡的定义(用作轿车、旅行车、厢式汽车es3.05apr.1993静不均衡的定义(用作商用车的钢制车轮和轻合es3.06mar.1992机动车车轮轮缘磨损的安全辨别es3.07apr.2021机动车车轮一次谐波的测量和标记es3.08apr.1993车轮和轮辋标记es3.09apr.1993公路车辆用钢制车轮的特征文档es3.10may2021厢式汽车和轿车拖车车轮的试验建议es3.11may2021卡车钢制车轮的试验建议es3.12apr.2021农用车轮的试验建议es3.13apr.1993公路车辆用轻合金车轮的特征文档es3.14apr.1993铝合金车轮的漆层特征和试验规范es3.15apr.1995卡车车轮螺栓孔的表示方法es3.16may2021卡车车轮安装尺寸es3.17apr.1996卡车车轮辐板加装平面尺寸es3.18apr.1996轿车水泵车轮的试验建议es3.19may2000轿车,厢式汽车,轿车拖车车轮+螺母螺栓总成试es3.20may2002钢制车轮轮辋紧固均衡块用的轮缘形状es3.21apr.2021农用拖位机高速车轮的均匀性和一次谐波(50公es3.22apr.2021卡车15°深槽钢制车轮的静态刚度es3.23may2021卡车车轮双轴疲劳试验es4.04apr.1996数据传输条形码系统es4.05jun.2021轿车和卡车车轮的标准化外包装日本的汽车工业标准化工作介绍日本的汽车标准化工作分成两个主要的层次,即为日本国家标准:日本工业标准(jis 标准)和日本汽车行业标准(jaso标准)。

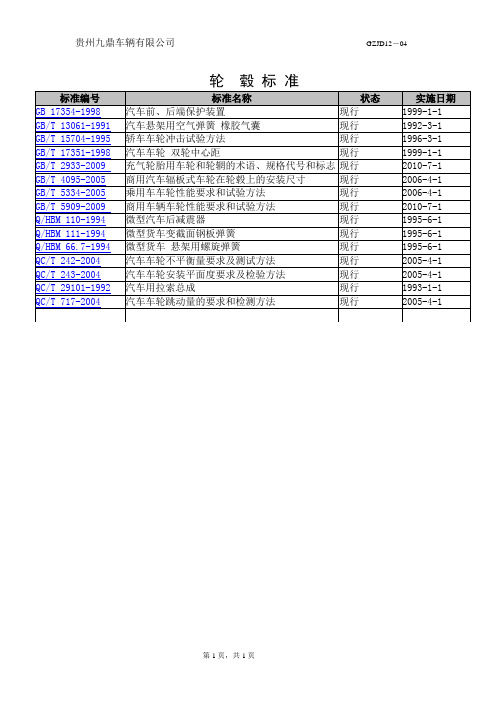

汽车轮毂国标

标准名称

状态

实施日期

GB 17354-1998

汽车前、后端保护装置

现行

1999-1-1

GB/T 13061-1991

汽车悬架用空气弹簧橡胶气囊

现行

1992-3-1

GB/T 15704-1995

轿车车轮冲击试验方法

现行

1996-3-1

GB/T 17351-1998

汽车车轮双轮中心距

现行

1999-1-1

现行

2010-7-1

Q/HBM 110-1994

微型汽车后减震器

现行

1995-6-1

Q/HBM 111-1994

微型货车变截面钢板弹簧

现行

1995-6-1

Q/HBM 66.7-1994

微型货车悬架用螺旋弹簧

现行

1995-6-1

QC/T 242-2004

汽车车轮不平衡量要求及测试方法

现行

2005-4-1

标准编号gb173541998gbt130611991汽车悬架用空气弹簧橡胶气囊gbt157041995轿车车轮冲击试验方法gbt173511998汽车车轮双轮中心距gbt29332009充气轮胎用车轮和轮辋的术语规格代号和标志现行gbt40952005商用汽车辐板式车轮在轮毂上的安装尺寸gbt53342005乘用车车轮性能要求和试验方法gbt59092009商用车辆车轮性能要求和试验方法qhbm1101994微型汽车后减震器qhbm1111994微型货车变截面钢板弹簧qhbm66

GB/T 2933-2009

充气轮胎用车轮和轮辋的术语、规格代号和标志

现行

2010-7-1

GB/T 4095-2005

商用汽车辐板式车轮在轮毂上的安装尺寸

车轮相关标准

国际标准ISO 3894-2015 道路车辆—商用车车轮/ 轮辋试验方法ISO 3006 :2015 道路车辆—乘用车车轮- 试验方法ISO 16833-2006 道路车辆-- 车轮-- 径向和轴向跳动检测ISO 3006-2005 道路车辆- 乘用车车轮-- 试验方法ISO 3894-2005 道路车辆-- 商用车车轮轮辋-- 试验方法ISO 3911-2004 充气轮胎用车轮和轮辋-- 术语、规格代号和标志ISO 4000-2-2007 乘用车轮胎和轮辋-- 第二部分轮辋ISO 4107-2010 商用车-- 板辐式车轮在轮毂上的安装尺寸ISO 4209-2 :2001 卡车和客车轮胎和轮辋(度量标准系列)-- 第二部ISO 7141-2005 道路车辆-- 轻合金车轮-- 冲击试验ISO 7575-1993 商用道路车辆-- 平面安装车轮固定螺母ISO 10597-2004 道路车辆- 商用车平面安装固定螺母-- 试验方法ISO 13988-2008 乘用车车轮-- 夹片配重和轮辋轮缘术语、试验程序ISO 14400-2005 道路车辆- 车轮和轮辋-- 使用,一般维护、安全要求ISO 15172-2005 道路车辆-- 车轮-- 螺母座强度试验美国标准SAE J267:2014 车轮/轮辋—载货汽车及客车—径向及弯曲疲劳性SAEJ1102-1995 轮胎螺栓的机械及材料要求SAEJ1204-1997 轮毂- 娱乐和实用拖车测试程序SAEJ1671-2006 外侧安装的制动器卷筒/ 盘式轮毂接合尺寸商用车辆SAE J1730-2004 ABS 励磁器圈位置标准化SAE J175-2003 车轮-冲击试验方法―道路车辆SAE J179-2007 标记-辐板式车轮和可拆卸式轮辋―卡车SAE J1835-1999 组装轮辋式车轮的紧固件SAE J1842-2004 辐板式车轮轮毂辐条式车轮及轴接口尺寸- 商用车SAE J1865-2007 商用车车轮所有配件的尺寸兼容性SAE J1965-2003 道路车辆-商用车和多用途乘用车车轮-固定螺母-试SAE J1981-2005 车轮总成的道路危险冲击测试( 客车,轻型卡车,和SAE J1982-2010 乘用车、轻型卡车及多功能车车轮术语SAE J1986-2011 平衡重量和轮缘设计规范、测试程序和性能建议SAE J1992-2001 车轮/轮辋—军用车辆—性能要求及试验方法SAE J2133-2011 辐板式车轮径向跳动低点标示SAE J2224-2002 载货汽车、挂车及客车车轮密封件和相关包装的识SAE J2283-2005 整体车轮螺母的机械工程和材料要求SAE J2315-1998 车轮螺母座强度SAE J2316-1998 乘用车及轻型货车车轮螺母座性能要求及试验方法SAE J2475-2008 车轮最终总成和轮轴接口尺寸-商用车SAE J2530-2009 乘用车、轻型车修配车轮性能要求及试验方法SAE J2535-2001 重型车轮轴承的安装初载荷SAE J2562-2005 双轴车轮疲劳试验SAE J2633-2007 用于检验涂漆的车轮和车轮装饰件风化试验SAE J2634-2003 车轮及车轮装饰件试验准备阶段的涂层划线SAE J267-2007车轮/轮辋一性能要求及试验方法一卡车和公共汽车SAE J2792-2008 用多种化学品评价车轮罩面漆的化学兼容性的试验SAE J328-2005车轮—乘用车及轻型卡车—性能要求及试验程序SAE J851-2011尺寸-组装轮辋式车轮、可拆装式轮辋及隔圈-卡车SAE J876-2007宽基辐板式车轮及可拆式轮辋SAE J393-2001术语-商用车辆车轮、轮毂及轮辋SAE J694-2007辐板式车轮/轮毂或轮鼓接触面尺寸一卡车和公共汽SAEJ1095-2009耐久试验程序:可拆卸轮圈的轮毂和车轮SAE J175-2003 道路车辆轮子冲击试验程序日本标准JIS D4220-2009汽车车轮的尺寸以及紧固方法JIS D4218-1999解说部分JIS D4218-1999汽车零件-车轮-轮辋轮廓JIS D4103-1998汽车零件-车轮-性能要求和标记JIS D4102-2007用充气轮胎的车轮和轮辋-词汇,规格和标记JIS D2701-1993汽车用车轮螺母JASO C614-2004 汽车零件-辐板式车轮欧盟标准ES 数据传输-EDI 系统ES 质量检验系统ES 钢制车轮、轮辋、轮辐图上关于涂漆层的尺寸标ES 钢制车轮表面涂层标准ES 轻合金车轮、轮辋、轮辐图上关于涂漆层的尺寸ES Apr. 1993 静不平衡的定义(用于轿车、旅行车、厢式汽车ES Apr. 1993 静不平衡的定义(用于商用车的钢制车轮和轻合ES Mar. 1992 机动车车轮轮缘磨损的安全判别ES Apr. 2003 机动车车轮一次谐波的测量和标记ES Apr. 1993 车轮和轮辋标记ES Apr. 1993 公路车辆用钢制车轮的特征文档ES May 2006 厢式汽车和轿车拖车车轮的试验要求ES May 2006 卡车钢制车轮的试验要求ES Apr. 2004 农用车轮的试验要求ES Apr. 1993 公路车辆用轻合金车轮的特征文档ES Apr. 1993 铝合金车轮的漆层特征和试验规范ES Apr. 1995 卡车车轮螺栓孔的表示方法ES May 2006 卡车车轮安装尺寸ES Apr. 1996 卡车车轮辐板安装平面尺寸ES 轿车备用车轮的试验要求ES May 2000 轿车,厢式汽车,轿车拖车车轮+螺母螺栓总成试ES May 2002 钢制车轮轮辋固定平衡块用的轮缘形状ES 农用拖位机高速车轮的均匀性和一次谐波(50 公ES 卡车15 °深槽钢制车轮的静态刚度ES May 2006 卡车车轮双轴疲劳试验ES 数据传输条形码系统ES 轿车和卡车车轮的标准化包装日本的汽车工业标准化工作介绍日本的汽车标准化工作分为两个主要的层次,即日本国家标准:日本工业标准(JIS标准)和日本汽车行业标准(JASO标准)。

汽车轮胎规格参数

汽车轮胎规格参数汽车轮胎是汽车的重要组成部分,影响着车辆的操控性能、行驶安全和乘坐舒适性。

它的规格参数不仅与车辆的性能挂钩,还与汽车的用途、季节和驾驶环境有关。

下面将对汽车轮胎的规格参数进行详细介绍。

1.轮胎尺寸轮胎的尺寸用三个数字表示,例如205/55 R16、第一个数字205表示轮胎的宽度,以毫米为单位。

第二个数字55表示轮胎截面高度与宽度的百分比,也称为扁平比。

R表示轮胎为子午线结构(Radial),16表示轮胎的直径,以英寸为单位。

2.载重指数和速度级别载重指数是轮胎所能负荷的最大重量,一般用数字表示,例如91、速度级别是轮胎所能承受的最高速度,一般用字母表示,例如V。

这两个参数通常以一个组合的形式出现,例如91V。

3.轮胎结构与类型轮胎结构一般有径向轮胎和斜交轮胎两种类型。

径向轮胎是目前主流的轮胎结构,具有更好的操控性能和舒适性。

斜交轮胎则适用于一些特殊用途的车辆,如军用车辆和拖拉机。

4.轮胎胎冠宽度轮胎胎冠宽度是指轮胎花纹的宽度,一般用毫米表示。

胎冠宽度的选择应根据车辆的用途和性能要求来确定,大部分乘用车的胎冠宽度在175~285mm之间。

5.筋距和筋高比例筋距是指轮胎胎纹上排列的纵向纹理之间的距离,用毫米表示。

筋高比例是指纵向纹理的高度与筋距之比,常用数字表示。

筋距和筋高比例的选择影响着轮胎在湿地、雪地和恶劣路况下的抓地力和排水性能。

6.轮胎橡胶材质和花纹设计轮胎的橡胶材质和花纹设计决定了轮胎的抓地力、耐磨性和运动性能。

一般来说,夏季轮胎采用硬质橡胶和宽而浅的花纹设计,冬季轮胎采用软质橡胶和深而窄的花纹设计,以提供更好的抓地力和排水性能。

7.轮胎胎纹硬度和胎压轮胎的胎纹硬度和胎压直接影响着轮胎的操控性能和耐用性。

过硬的轮胎胎纹硬度会降低轮胎的抓地力,而过低的胎压会使轮胎磨损加剧和操控性能下降。

因此,合理的轮胎胎纹硬度和胎压是确保车辆行驶安全和乘坐舒适的重要因素。

总之,汽车轮胎的规格参数对车辆的性能和安全性具有重要影响,车主应根据自己的实际需求和驾驶环境选择合适的轮胎。

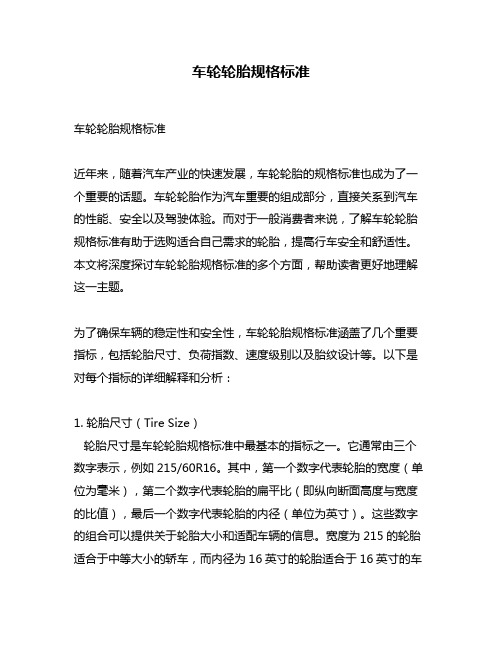

车轮轮胎规格标准

车轮轮胎规格标准车轮轮胎规格标准近年来,随着汽车产业的快速发展,车轮轮胎的规格标准也成为了一个重要的话题。

车轮轮胎作为汽车重要的组成部分,直接关系到汽车的性能、安全以及驾驶体验。

而对于一般消费者来说,了解车轮轮胎规格标准有助于选购适合自己需求的轮胎,提高行车安全和舒适性。

本文将深度探讨车轮轮胎规格标准的多个方面,帮助读者更好地理解这一主题。

为了确保车辆的稳定性和安全性,车轮轮胎规格标准涵盖了几个重要指标,包括轮胎尺寸、负荷指数、速度级别以及胎纹设计等。

以下是对每个指标的详细解释和分析:1. 轮胎尺寸(Tire Size)轮胎尺寸是车轮轮胎规格标准中最基本的指标之一。

它通常由三个数字表示,例如215/60R16。

其中,第一个数字代表轮胎的宽度(单位为毫米),第二个数字代表轮胎的扁平比(即纵向断面高度与宽度的比值),最后一个数字代表轮胎的内径(单位为英寸)。

这些数字的组合可以提供关于轮胎大小和适配车辆的信息。

宽度为215的轮胎适合于中等大小的轿车,而内径为16英寸的轮胎适合于16英寸的车轮。

2. 负荷指数(Load Index)负荷指数是一个数字,表示轮胎可以承受的最大负荷。

这个指数与实际负载重量相关,数值越高代表轮胎可以承受的负荷越大。

如果轮胎的负荷指数为90,那么它可以承受每个轮胎900千克的负荷。

负荷指数的正确选择对于车辆的安全性至关重要。

车主应该根据车辆类型、载重需求和制造商的建议来选择合适的负荷指数。

3. 速度级别(Speed Rating)速度级别是一个字母,表示轮胎可以安全行驶的最高速度。

不同的车辆有不同的速度需求,所以速度级别的选择也非常重要。

如果轮胎的速度级别为V,表示它可以安全行驶的最高速度为240千米/小时。

车主应该根据自己的行驶习惯、车辆类型和道路条件来选择适合的速度级别。

4. 胎纹设计(Tread Pattern)轮胎的胎纹设计对车辆的操控、抓地力以及湿地行驶性能有着重要影响。

车轮轮胎标准

车轮轮胎标准车轮轮胎是汽车中至关重要的零部件之一,它们不仅支撑车身和驱动力,还能影响车辆性能和安全性。

因此,车轮轮胎的标准十分关键,必须满足苛刻的技术要求和安全标准。

车轮轮胎标准涉及多个方面,包括尺寸、荷载指数、速度符号、花纹、材料、制造工艺等。

其中,最重要的是轮胎尺寸标准。

轮胎尺寸标准通常采用“宽度/扁平比/R轮毂直径”表示,例如225/45R17。

它们的意义分别是轮胎花纹的宽度、扁平比和轮毂直径。

同样指定尺寸的轮胎在不同品牌有很大的不同,因此必须与汽车制造商要求匹配。

因此,在选配轮胎时必须了解和理解车型的轮胎标准,以便安装符合规格的轮胎,从而确保汽车安全运行。

另一个重要标准是荷载指数和速度符号标准,这是关于轮胎性能的指标之一。

荷载指数指的是轮胎能支持多重荷载,用数字表示,例如80代表支持荷载容量为450千克。

速度符号则表示轮胎设计允许的最高速度。

典型的符号包括S(180公里/小时)、T(190公里/小时)和H(210公里/小时)等。

荷载指数和速度符号必须在轮胎胎壁上标识,以便车主更好地了解他们的轮胎性能和安全限制。

除了尺寸和性能标准,车轮轮胎标准还应涉及轮胎材料和制造工艺。

轮胎的花纹和材料的选择可以影响其性能和使用寿命,不同的设计也会影响汽车的舒适性、操控性和燃料经济性。

同时,制造工艺的品质和精度将直接影响轮胎的质量和安全性。

因此,车轮轮胎标准必须对轮胎的材料和制造过程进行详细规定。

总的来说,在车轮轮胎标准的制定和执行中,必须考虑到多个因素,包括尺寸、荷载指数、速度符号、花纹、材料和制造工艺。

这些标准对汽车性能和安全性至关重要,如果未能遵守,车辆可能运行不稳定、失控,甚至出现跑偏和爆胎等危险情况。

因此,选择和安装符合车型标准的轮胎非常重要,车主应该了解和遵守相关标准以确保其安全驾驶。

商用车轮胎静不平衡量标准

商用车轮胎静不平衡量标准

商用车轮胎静不平衡量标准通常是根据车轮的直径、重量及速度来确定的。

以下是一些常见的商用车轮胎静不平衡量标准:

1. 静不平衡量:静不平衡量指轮胎在中心旋转时产生的离心力。

常用的静不平衡量标准为0-0.5磅(0-0.23千克)。

2. 平衡速度:平衡速度是指车轮在特定速度下的静不平衡量,通常以英里/小时(或千米/小时)表示。

常用的商用车轮胎平

衡速度标准为75至85英里/小时(120至135千米/小时)。

3. 轮胎质量平衡:轮胎的质量平衡是指轮胎在旋转时产生的离心力与重心的平衡状态。

通常以轮胎的总重量和中心重心的位置来确定。

一般要求轮胎的质量平衡误差小于25克(0.88盎司)。

4. 静平衡误差:静平衡误差是指轮胎安装在车辆上时,轮胎和车轮组合的重心与车轮中心的误差。

通常要求静平衡误差小于0.4毫米(0.016英寸)。

以上是一些常见的商用车轮胎静不平衡量标准,实际标准可能根据不同的车辆和使用环境而有所不同。

建议根据车辆制造商或轮胎制造商的指导来确定准确的标准。

540cl车轮专用钢标准

540cl车轮专用钢标准随着汽车行业的不断发展,钢轮已成为汽车轮胎的主要配件之一。

为了确保车轮的质量和安全性能,制定了一系列的钢轮专用钢标准,其中最著名和广泛使用的标准是ISO 540CL。

ISO 540CL是国际上公认的钢轮专用钢标准,由国际标准化组织(ISO)制定和发布。

该标准规定了钢轮的化学成分、力学性能、力学性能、硬度和冲击韧性等必要参数,以确保钢轮的质量和安全性能。

首先,ISO 540CL对钢轮的化学成分进行了严格规定。

其中主要包括碳含量、硅含量、锰含量、磷含量、硫含量等元素的限制。

这些元素的控制对于确保钢轮的强度、硬度、韧性等性能至关重要。

比如,高碳含量可以增加钢轮的硬度和强度,但会降低韧性;而合适的锰含量可以提高钢轮的抗拉强度和韧性。

其次,ISO 540CL还规定了钢轮的力学性能。

主要包括抗拉强度、屈服强度、伸长率和弯曲性能等。

这些性能指标是衡量钢轮质量和安全性能的重要指标。

比如,抗拉强度是指钢轮在受到拉力作用时的抵抗能力,主要取决于钢材的强度和韧性;而屈服强度是指钢轮开始发生塑性变形的临界点,对于预防钢轮的塑性变形和断裂至关重要。

另外,硬度也是钢轮专用钢标准中的重要参数之一。

硬度是指材料抵抗外力穿透的能力,硬度越高,材料的强度和耐磨性就越好。

在ISO 540CL标准中,硬度一般采用布氏硬度和洛氏硬度进行测量和评估。

这两种硬度测试方法可以有效地判断钢轮的表面硬度和内部硬度。

最后,冲击韧性也是钢轮专用钢标准中的重要指标之一。

冲击韧性是指材料在受到冲击负载时的抵抗能力,直接影响到钢轮在碰撞和不良路况下的表现。

因此,ISO 540CL标准对钢轮的冲击韧性进行了严格的测试和评估,以保证钢轮在复杂路况下的使用安全性。

总之,ISO 540CL是钢轮专用钢的国际标准,在汽车行业中具有重要意义。

该标准规定了钢轮的化学成分、力学性能、硬度和冲击韧性等必要参数,以确保钢轮的质量和安全性能。

通过严格遵守ISO 540CL 标准,可以保证钢轮具备足够的强度、硬度、韧性和耐磨性,提高汽车的行驶安全性和使用寿命。

我国客车车轮的标准直径

我国客车车轮的标准直径我国客车车轮的标准直径是指在中国国家标准规定下的客车车轮直径范围。

根据相关标准文件,我国客车车轮的标准直径一般为18英寸到24英寸之间。

客车车轮是指安装在客车轴上的圆形轮子,用于支撑车辆并传递动力。

车轮直径的大小直接影响到车辆的行驶性能和驾驶体验。

根据车轮直径的不同,车辆的悬挂系统、轮胎规格和车身高度等参数都需要进行相应的调整。

在我国,客车车轮的标准直径是根据国家标准规定的。

根据最新的国家标准文件,我国的客车车轮直径应在18英寸到24英寸之间,这个范围适用于大多数的客车车型。

车轮直径的选择需要综合考虑车辆的使用环境、车辆的功能要求和车辆的悬挂系统等因素。

较小的车轮直径可以提供更好的悬挂系统的行驶舒适性,同时也可以提高车辆的加速性能。

而较大的车轮直径则可以提供更好的高速稳定性和通过性能。

此外,车轮直径的选择还需要与轮胎规格相匹配。

轮胎和车轮直径的搭配需要满足一定的比例关系,以确保车辆的正常行驶。

因此,在选择车轮直径的同时,也需要考虑轮胎的规格和性能。

在实际的车辆生产和使用过程中,车轮直径的选择也会受到一些其他因素的影响。

例如,一些特殊用途的客车,如越野客车或运输车辆,可能需要更大直径的车轮以提供更好的通过性能和载重能力。

而一些运动型客车可能会选择较小的车轮直径以提供更好的操控性能和悬挂系统的响应速度。

总的来说,我国客车车轮的标准直径一般为18英寸到24英寸之间。

在选择车轮直径时,需要综合考虑车辆的使用环境、车辆的功能要求和车辆的悬挂系统等因素。

合理选择车轮直径可以提高车辆的行驶性能和驾驶体验,同时也需要与轮胎规格相匹配,以确保车辆的正常行驶。

轮胎径向跳动标准

轮胎径向跳动标准

轮胎径向跳动标准是轮胎最大半径与最小半径之差不能超过3mm,否则会产生明显的抖动问题。

此外,根据相关标准规定,轮胎径向、轴向圆跳动量≤2.5mm;钢圈径向、轴向圆跳动量≤2mm。

若考虑积累误差,则轮胎与钢圈装配后整体的径向、轴向圆跳动量将接近4.5mm,但实际情况是,在大于3mm时,就会出现较为明显的跳动现象。

车轮紧固力矩不均、使应力集中、钢圈、轮胎尺寸误差、磨损不一、不同品牌轮胎混装等造成全车车轮不在同一平面上,出现汽车行驶中摆动,也是径向跳动的原因之一。

因此,为了确保车辆的稳定性和安全性,必须严格控制轮胎径向跳动标准。

在生产过程中,应加强轮胎和钢圈的检测和质量控制,确保其尺寸误差和跳动量在规定的范围内。

同时,对于车辆的日常维护和保养,驾驶员也应该定期检查轮胎和钢圈的磨损和跳动情况,及时更换不合格的零部件,以避免出现安全问题。

1。

汽车轮胎更换标准详解

汽车轮胎更换标准详解汽车轮胎更换标准详解汽车轮胎是汽车的重要部件之一,它直接与路面接触,和汽车悬架共同来缓和汽车行驶时所受到的冲击,保证汽车有良好的乘座舒适性和行驶平顺性;保证车轮和路面有良好的附着性;提高汽车的牵引性、制动性和通过性;承受着汽车的重量,轮胎在汽车上所起的重要作用越来越受到人们的重视。

以下是小编精心整理的汽车轮胎更换标准详解,欢迎大家借鉴与参考,希望对大家有所帮助。

汽车轮胎更换标准详解篇1汽车轮胎更换可以参考以下五种情况,就需要换胎了:1、轮胎磨损至磨损极限标志时必须被停止使用(即胎面花纹深度低于1.6毫米)。

2、轮胎老化。

3、鼓包轮胎不得继续使用。

4、其它受损若影响轮胎使用安全也不得继续使用。

5、胎面变形或胎圈损伤的轮胎,缺气行驶造成胎侧被碾压受损的轮胎,被化学品腐蚀的轮胎不得继续使用。

技术标准胎纹沟槽小于1.6MM,应更换轮胎。

胎纹沟槽耐磨指示标志外露,表明纹沟深度只剩下不足1.6毫米,轮胎耐磨指示标志就是花纹沟中的凸起,如果使用花纹沟所剩深度低于1.6毫米的轮胎会出现雨天牵引力和制动力会突然丧失,以及雪天牵引力全无的可能性。

胎面标准胎面被扎4次以上的轮胎;胎侧被扎或者被啃坏的轮胎;胎面被扎直径超过4mm的轮胎;胎肩被扎的轮胎。

胎侧橡胶较薄,如被扎孔径较大或橡胶面呈大面积粗糙肉芽状态或鼓起变形,为防止爆胎应立即更换。

里程标准结合路况3-5万公里。

沥青平整路面5万公里,砂石崎岖路3万公里。

当超过3万公里时,胎面摩擦系数小于50,如遇雨雪湿滑路面时,胎纹挤排水功能下降或丧失,摩擦系数小于15,砂石路面易爆胎。

时间标准5-8年。

橡胶会自然老化,软胎8年,硬胎5年.承重负荷标准承重轮、驱(制)动轮优优先勤换原则。

上述标准任意达到一个既更换轮胎。

汽车轮胎更换标准详解篇2轮胎是汽车跟地面接触的唯一部分,什么汽车的操控、什么制动性能,最终都要通过轮胎实现。

轮胎灰头土脸地干着粗活儿,平时毫无存在感,很多车主也没有定时检查轮胎状况的习惯,直到轮胎漏气瘪掉了,才恍然想起,原来这个家伙对于车子如此重要!且不说轮胎平时检查和保养的事儿,先问最基本的一个问题:你知道轮胎寿命有多长?你车上的轮胎什么时候该换新的?按我国目前的法规要求,轮胎表面花纹磨损到低于1.6毫米时,就该更换了。

工程车轮对验收标准

工程车轮对验收标准工程车轮轮胎检测相关标准轮胎是在各种车辆或机械上装配的接地滚动的圆环形弹性橡胶制品。

通常安装在金属轮辋上,能支承车身,缓冲外界冲击,实现与路面的接触并保证车辆的行驶性能。

轮胎常在复杂和苛刻的条件下使用,它在行驶时承受着各种变形、负荷、力以及高低温作用,因此必须具有较高的承载性能、牵引性能、缓冲性能。

同时,还要求具备高耐磨性和耐屈挠性,以及低的滚动阻力与生热性。

(001)(14.05.14)检测标准:CNCA-03C-027-2013强制性产品认证实施规则;机动车辆轮胎CNCA 03C-20027-2001 机动车辆轮胎强制性认证实施规则;轮胎产品DB31/T 478.9-2011主要工业产品用水定额及其计算方法第9 部分:化工(轮胎、烧碱)DB37/756-2007轮胎产品能耗限额DBl2/046.33-2008工程轮胎单位产量综合能耗计算方法及限额DLJS 2-6-1981施工机械安全技术操作规程;第六册汽车式起重机轮胎式起重机FZ/T 54044-2011锦纶6 工业长丝GA 240.43-2003车辆轮胎痕迹分类和代码GB/T 10823-2009充气轮胎轮辋实心轮胎规格、尺寸与负荷GB/T 10824-2008充气轮胎轮辋实心轮胎技术规范GB/T 11181-2003子午线轮胎用钢帘线GB/T 1190-2009工程机械轮胎技术要求GB/T 1192-2008农业轮胎技术条件GB/T 12839-2012轮胎气门嘴术语及其定义GB/T 13203-2007轮胎定型硫化机GB 13651-2009航空翻新轮胎GB/T 13652-2004航空轮胎表面质量GB 14646-2007轿车翻新轮胎GB/T 14743-2009港口轮胎起重机GB/T 14783-2009轮胎式集装箱门式起重机GB/T 14828-2003农业轮胎牵引性能试验方法GB 15323-2009航空轮胎内胎GB/T 15324-2004航空轮胎内胎物理性能试验方法GB/T 16622-2009压配式实心轮胎规格、尺寸与负荷GB/T 16623-2008压配式实心轮胎技术规范GB/T 1702-2008力车轮胎GB/T 17351-1998汽车车轮双轮中心距GB 1796.1-2008轮胎气门嘴。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

车轮轮胎标准

一、引言

车轮轮胎是汽车的重要组成部分,直接影响到汽车的操控性、安全性和舒适性。

为了确保车轮轮胎的质量和安全性,各国都制定了相应的标准来规范车轮轮胎的生产、检验和使用。

本文将全面、详细、完整地探讨车轮轮胎标准的相关内容。

二、车轮轮胎标准的分类

车轮轮胎标准可以根据制定目的和适用范围的不同进行分类,一般可以分为以下几类:

1. 国际标准

国际标准是由国际标准化组织(ISO)制定的,通常被全球范围内的汽车制造商和

轮胎生产商所采纳。

国际标准可以统一各国轮胎产品的技术指标和测试方法,促进全球汽车工业的发展和合作。

2. 国家标准

每个国家都有自己的车轮轮胎标准,这些标准通常是根据国家汽车工业和运输环境的特点制定的。

国家标准可以保障本国汽车市场的质量安全,并对进口轮胎的质量进行监督和管理。

3. 行业标准

轮胎行业通常有自己的行业标准,由行业组织和企业协会制定。

这些标准可以规范轮胎生产和质量控制的要求,帮助企业提高产品质量和竞争力。

4. 地方标准

某些特定地区或城市可能会根据当地的交通需求和道路条件制定自己的轮胎标准。

这些标准可以针对当地特殊的使用环境和安全要求,更好地适应当地的汽车运输行业。

三、车轮轮胎标准的内容

车轮轮胎标准一般包括以下几个方面的内容:

1. 产品分类

车轮轮胎按照用途和特性可以分为乘用车轮胎、商用车轮胎、工程机械轮胎等多个类别。

标准需要对不同类别的轮胎进行分类和定义,以便生产、测试和使用时能够更加明确和准确。

2. 技术要求

轮胎的技术要求是车轮轮胎标准的核心内容,包括轮胎的尺寸、载荷指数、速度级别、花纹图案、胎面硬度、抗滑性能等。

技术要求的制定需要考虑到不同车辆类型和使用环境的特点,以确保轮胎能够满足各种道路条件和行驶需求。

3. 测试方法

为了检验轮胎是否符合技术要求,标准需要规定相应的测试方法和检测标准,包括静态载荷试验、冲击试验、湿滑性能试验等多个方面。

这些测试方法可以对轮胎的性能和质量进行客观、科学的评估。

4. 标志和标识

标志和标识是车轮轮胎标准的重要组成部分,它们可以告知用户轮胎的基本信息和性能指标。

标准需要规定轮胎上应有的标志和标识的内容、位置和要求,以方便用户正确选择和使用轮胎。

四、车轮轮胎标准的意义

车轮轮胎标准的制定和执行对于保障汽车行驶安全、降低交通事故风险具有重要意义。

标准可以规范轮胎的设计、生产和使用,确保轮胎的质量和性能达到一定的标准。

标准还可以促进国内外轮胎企业的技术交流和合作,推动整个汽车工业的发展和进步。

五、结论

车轮轮胎标准是保障轮胎质量和安全的重要手段,它涵盖了轮胎分类、技术要求、测试方法和标志等多个方面的内容。

标准的制定和执行需要各国政府、行业组织和企业共同努力,以推动车轮轮胎行业的发展和提升整体水平。

只有通过建立科学合理的标准体系,才能为用户提供更安全、高效的车轮轮胎产品。