炼油厂工艺流程图

精选04炼油厂的构成和工艺流程

演讲完毕,谢谢观看!

国家

美国

独联体

日本

中国

意大利

韩国

德国

英国

加拿大

法国

原油加工能力,Mt/a

771.6

505.3

249.5

143.4

113.1

110.6

109.2

97.1

92.6

89.3

装置能力/原油能力,%

焦化

12.7

2.6

1.8

11.6

2.1

0.9

2

3.8

2.3

-

催化裂化

33.6

5.6

15.2

29.8

13.2

4.9

12.6

24.9

20.9

19.9

加氢裂化

8.7

0.5

2.4

4.9

8.7

2.3

8.1

2.9

10.8

0.9

加氢精制

11.0

0.1

43.0

-

14.6

3.7

29.7

14.5

2.0

9.6

加氢处理

55.2

31.9

40.0

6.7

31.3

22.2

41.6

46.2

41.5

25.9

催化重整

20.3

10.2

12.1

4.2

10.9

6.5

15.6

14.8

16.2

11.6

烷基化

6.0

0.1

0.8

0.7

1.4

0.2

0.6

4.6

2.9

0.8

异构化

【课件】炼油工艺流程final精品版

煤油

柴油

附页3

加

热

炉

减

压

塔

加氢裂化 催化裂化

减渣(催化、焦化)

附页1

序号

装置名称

1

120万吨/年延迟焦化装置

2

120万吨/年延迟焦化装置

3

80万吨/年乙烯装置

4

100万吨/年 乙烯装置

5

80万吨/年乙烯装置

6

90万吨/年乙烯装置

7

90万吨/年乙烯装置

8

70万吨/年乙烯装置

9

90万吨/年乙烯 26万吨/年丙烯烃装置

常压塔

设计材料

Q345R+022Cr17 Ni12Mo2/Q345R +06Cr13A

附页3

序号

装置名称

1

800万吨/年常减压装置

产品名称

减压塔

设计材料

Q345R+022Cr17 Ni12Mo2/Q345R +06Cr13A

加氢裂化、加氢精制装置

附页4

原料

换热统统

氢气

加

热

炉

反

应

器

附页5

加加氢氢精裂制化原原理理::对在馏催份化油剂进作行用脱下硫,、烃脱类氮、 脱和氧非、烃脱化金合属物和加沥氢青转等化杂。质烷及烃对、烯烯烃烃、进芳烃 的行加裂氢化饱、和异,构从化而和来少改量善环油化品反的应气;味多、环颜色 和化安物定最性终,转提化高为油单品环的化质物量。。

40

26万吨/年丙烯腈装置

41

13万吨/年全套丙烯腈装置

42

蒸汽裂解灌

43

硅胶处理装置

44

30万吨/年醋酸乙烯项目甲醇装置

炼油厂的构成和石油炼制流程工艺简介课件

石油产品简介

石油产品根据生产方法和最终用途可分为燃料、溶剂 和化工原料、润滑剂和有关产品、蜡、沥青、石油焦 等几大类。这里简要介绍石油产品中的燃料类。

6

液化石油气简介

石油炼制过程中产生的石油气的统称,在常温下,加压就 容易液化,主要成分为丙烷、丙烯、丁烷、丁烯、少量戊 烷、戊烯和微量硫化物。炼油-化工型炼厂中生产的液化 气不含丙烯、丁烯。

9

煤油简介

煤油旧称灯油,因为煤油一开始主要用于照明。煤油按质 量分为优质品、一级品和合格品三个等级,主要用于点灯 照明、各种喷灯、汽灯、汽化炉和煤油炉等的燃料;也可 用作机械零部件的洗涤剂、橡胶和制药工业溶剂、油墨稀 释剂、有机化工裂解原料;玻璃陶瓷工业、铝板辗轧、金 属表面化学热处理等工艺用油。航空煤油则主要用作喷气 式发动机燃料,目前大型客机均使用航空煤油。航空煤油 分为1 号、2 号、3 号三个等级,只有3 号航空煤油被广 泛使用。

5、You have to believe in yourself. That's the secret of success. ----Charles Chaplin人必须相信自己,这是成功的秘诀。-Thursday, June 17, 2021June 21Thursday, June 17, 20216/17/2021

13

常减压装置工艺流程简图

14

常减压装置工艺简介

首先将原油换热至90~130℃加入精制水和破乳剂,经混合后进入电脱 盐脱水器,在高压交流电场作用下使混悬在原油中的微小液滴逐步扩 大成较大液滴,借助重力合并成水层,将水及溶解在水中的盐、杂质 等脱除。经脱盐脱水后的原油换热至220~250℃,进入初馏塔,塔顶 拔出轻汽油,塔底拔顶原油经换热和常压炉加热到360~370℃进入常 压分馏塔,分出汽油、煤油、轻柴油、重柴油馏分,经电化学精制后 作成品出厂。常压塔底重油经减压炉加热至380~400℃进入减压分馏 塔,在残压为2~8kPa下,分馏出各种减压馏分,作催化或润滑油原料 。减压渣油经换热冷却后作燃料油或经换热后作焦化、催化裂化,氧 化沥青原料。

石油炼化常用工艺流程图

石油炼化常用工艺流程(一)常减压:1、原料:原油等;2、产出品:石脑油、粗柴油(瓦斯油)、渣油、沥青、减一线;3、生产工艺:第一阶段:原油预处理原油预处理:原油一般是带有盐份和水,能导致设备的腐蚀,因此原油在进入常减压之前首先进行脱盐脱水预处理,通常是加入破乳剂和水。

原油经过流量计、换热部分、沏馏塔形成两部分,一部分形成塔顶油,经过冷却器、流量计,最后进入罐区,这一部分是化工轻油(即所谓的石脑油);一部分形成塔底油,再经过换热部分,进入常压炉、常压塔,形成三部分,一部分柴油,一部分蜡油,一部分塔底油;剩余的塔底油在经过减压炉,减压塔,进一步加工,生成减一线、蜡油、渣油和沥青。

各自的收率:石脑油(轻汽油或化工轻油)占1%左右,柴油占20%左右,蜡油占30%左右,渣油和沥青约占42%左右,减一线约占5%左右。

常减压工序是不生产汽油产品的,其中蜡油和渣油进入催化裂化环节,生产汽油、柴油、煤油等成品油;石脑油直接出售由其他小企业生产溶剂油或者进入下一步的深加工,一般是催化重整生产溶剂油或提取萃类化合物;减一线可以直接进行调剂润滑油;4、常减压设备:常压塔、减压塔为常减压工序的核心设备尤其是常压塔,其也合称蒸馏塔,两塔相连而矗,高瘦者为常压塔,矮胖的为减压塔120吨万常减压设备评估价值4600万元。

(二)催化裂化:催化裂化是最常用的生产汽油、柴油生产工序,汽油柴油主要是通过该工艺生产出来。

这也是一般石油炼化企业最重要的生产的环节。

1、原料:渣油和蜡油 70%左右-------,催化裂化一般是以减压馏分油和焦化蜡油为原料,但是随着原油日益加重以及对轻质油越来越高的需求,大部分石炼化企业开始在原料中搀加减压渣油,甚至直接以常压渣油作为原料进行炼制。

2、产品:汽油、柴油、油浆(重质馏分油)、液体丙烯、液化气;各自占比汽油占42%,柴油占21.5%,丙烯占5.8%,液化气占8%,油浆占12%。

3、生产工艺:常渣和腊油经过原料油缓冲罐进入提升管、沉降器、再生器形成油气,进入分馏塔,一部分油气进入粗汽油塔、吸收塔、空压机进入凝缩油罐,经过再吸收塔、稳定塔、最后进行汽油精制,生产出汽油。

石油炼化公司的各个装置基本工艺的作业流程图大全及其简介

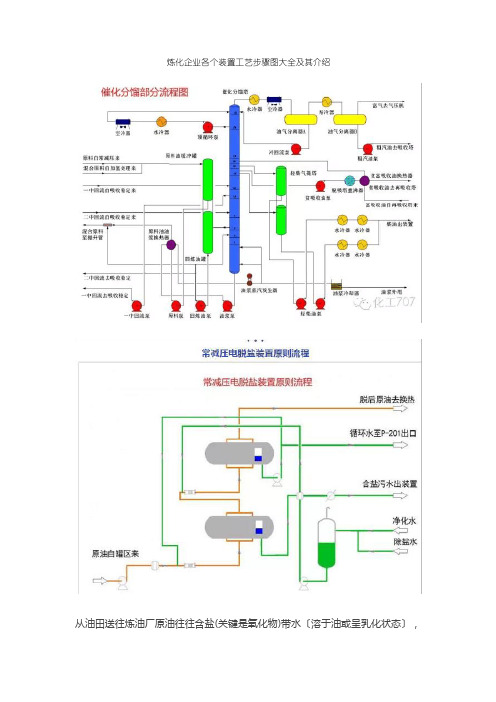

炼化企业各个装置工艺步骤图大全及其介绍从油田送往炼油厂原油往往含盐(关键是氧化物)带水〔溶于油或呈乳化状态〕,可造成设备腐蚀,在设备内壁结垢和影响成品油组成,需在加工前脱除。

电脱盐根底原理:为了脱掉原油中盐份,要注入肯定数量颖水,使原油中盐充分溶解于水中,形成石油和水乳化液。

在强弱电场和破乳剂作用下,破坏了乳化液保护膜,使水滴由小变大,不停聚合形成较大水滴,借助于重力和电场作用沉降下来和油分别,由于盐溶于水,所以脱水过程也就是脱盐过程。

CDU 装置即常压蒸馏局部常压蒸馏原理:精馏又称分馏,它是在精馏塔内同时进展液体数次局部汽化和汽体数次局部冷凝过程。

原油之所以能够利用分馏方法进展分别,其根本缘由在于原油内部各组分沸点不一样。

在原油加工过程中,把原油加热到360~370℃左右进入常压分馏塔,在汽化段进展局部汽化,其中汽油、煤油、轻柴油、重柴油这些较低沸点馏分优先汽化成为气体,而蜡油、渣油仍为液体。

VDU 装置即减压蒸馏局部减压蒸馏原理:液体沸腾必需条件是蒸汽压必需等于外界压力。

降低外界压力就等效于降低液体沸点。

压力愈小,沸点降愈低。

假设蒸馏过程压力低于大气压以下进展,这种过程称为减压蒸馏。

轻烃回收装置是轻烃回收设备,实行成熟、牢靠工艺技术,将自然气中比甲烷或乙烷更重组分以液态形式回收。

RDS 即渣油加氢装置,渣油加氢技术包含固定床渣油加氢处理、切换床渣油加氢处理、移动床渣油加氢处理、沸腾床渣油加氢处理、沸腾床渣油加氢裂化、悬浮床渣油加氢裂化、渣油加氢一体化技术及对应组合工艺技术。

加氢裂化,是一个石化工业中工艺,即石油炼制过程中在较高压力和温度下,氢气经催化剂作用使重质油发生加氢、裂化和异构化反响,转化为轻质油〔汽油、煤油、柴油或催化裂化、裂解制烯烃原料〕加工过程。

反响-再生系统是催化裂扮装置关键,该系统由反响和再生局部组成。

反响局部关键有:1.在提升管下端设置预提升段,提升介质可用蒸汽或干气〔或二者混合使用〕;2.依据原料油、回炼油、油浆性质,设置多层进料喷嘴,选择适宜喷嘴形式和进料位置;3.增设提升管温度掌握系统;4.在提升管出口安装油气快速分别系统;5.设置汽提段,沉降器旋风分别器回收下来催化剂,在汽提段用过热蒸汽将其中夹带油气置换出来后进入再生器。

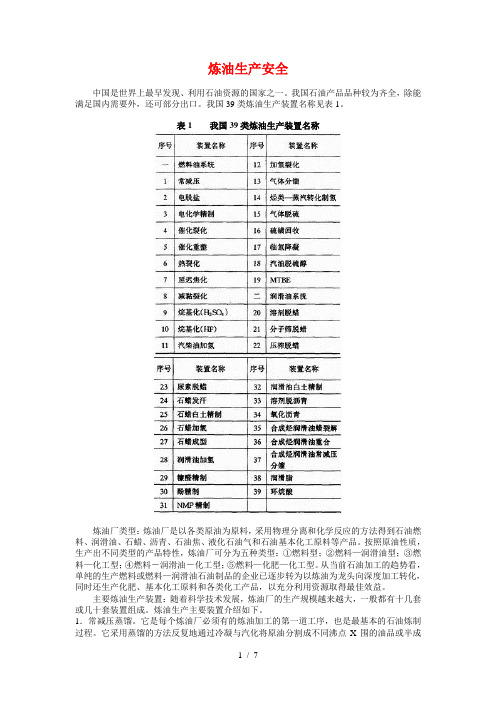

炼油生产安全(含各装置主要工艺简介)

炼油生产安全中国是世界上最早发现、利用石油资源的国家之一。

我国石油产品品种较为齐全,除能满足国内需要外,还可部分出口。

我国39类炼油生产装置名称见表1。

表1我国39类炼油生产装置名称炼油厂类型:炼油厂是以各类原油为原料,采用物理分离和化学反应的方法得到石油燃料、润滑油、石蜡、沥青、石油焦、液化石油气和石油基本化工原料等产品。

按照原油性质,生产出不同类型的产品特性,炼油厂可分为五种类型:①燃料型;②燃料—润滑油型;③燃料—化工型;④燃料-润滑油-化工型;⑤燃料—化肥—化工型。

从当前石油加工的趋势看,单纯的生产燃料或燃料—润滑油石油制品的企业已逐步转为以炼油为龙头向深度加工转化,同时还生产化肥、基本化工原料和各类化工产品,以充分利用资源取得最佳效益。

主要炼油生产装置:随着科学技术发展,炼油厂的生产规模越来越大,一般都有十几套或几十套装置组成。

炼油生产主要装置介绍如下。

1.常减压蒸馏。

它是每个炼油厂必须有的炼油加工的第一道工序,也是最基本的石油炼制过程。

它采用蒸馏的方法反复地通过冷凝与汽化将原油分割成不同沸点X围的油品或半成品,得到各种燃料和润滑油馏分,有的可直接作为产品调和出厂,但大部是为下一道工序提供原料。

该装置通常由电脱盐,初馏、常压和减压蒸馏等工序组成。

图1 常减压蒸馏工艺方框流程图首先将原油换热至90~130℃加入精制水和破乳剂,经混合后进入电脱盐脱水器,在高压交流电场作用下使混悬在原油中的微小液滴逐步扩大成较大液滴,借助重力合并成水层,将水及溶解在水中的盐、杂质等脱除。

经脱盐脱水后的原油换热至220~250℃,进入初馏塔,塔顶拔出轻汽油,塔底拔顶原油经换热和常压炉加热到360~370℃进入常压分馏塔,分出汽油、煤油、轻柴油、重柴油馏分,经电化学精制后作成品出厂。

常压塔底重油经减压炉加热至380~400℃进入减压分馏塔,在残压为2~8kPa下,分馏出各种减压馏分,作催化或润滑油原料。

减压渣油经换热冷却后作燃料油或经换热后作焦化、催化裂化,氧化沥青原料。

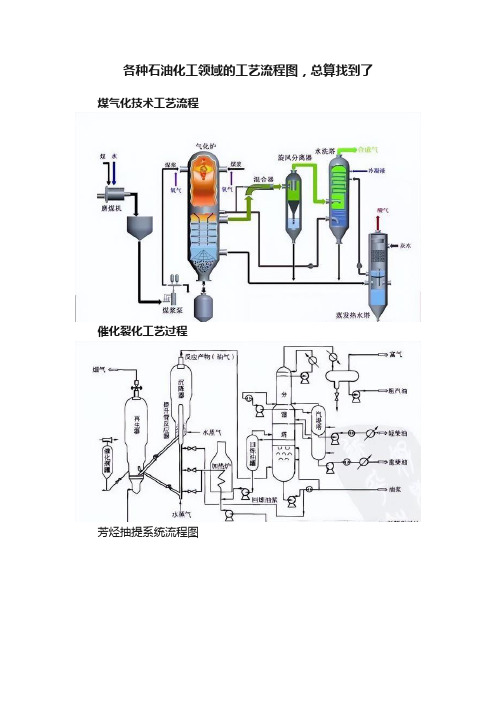

各种石油化工领域的工艺流程图,总算找到了

各种石油化工领域的工艺流程图,总算找到了煤气化技术工艺流程

催化裂化工艺过程

芳烃抽提系统流程图

脱硫流程图

加氢裂化装置反应系统工艺流程

加氢裂化流程图

氢气再接触部分流程

加氢裂化工艺流程图

重整工艺流程图

反再部分工艺流程

炼油事业部物流简图

化工事业部物流简图

化工产品图

石油化工行业流程-原油冶炼利润及工艺分析

石脑油芳构化流程图

甲醇流程图

天然气下游生产工艺流程示意图-RLGA在石油天然气上的应用

石油化工简易流程图

石化化纤产业链流程图

燃料-化工型炼油厂工艺流程框图

常减压蒸馏装置原则工艺流程图

连续装置预处理系统流程图

分段式炼油工艺流程图

炼油设备流程图

烧结烟气脱硫。

采油工艺流程图及各分工艺流程图精

管理控制技术要领井口憋压单量(单量车单量1、从井口考克泄完压力,排完残液;2、倒好正确流程;连接好单量输油管线,丝扣不斜,对接严实,不刺不漏;3、检查电缆是否完好无损;4、启动离心泵时是否顺时针转动;5、检查液位计和温度计显示是否有效;6、准确记录单量时间和流量计底数;7、检查加温口温度是否正常;8、单量过程中记准瞬时流量。

1、单量前检查单量设备;2、防止电路或液位计等出现故障而发生溢流等事故;3、电路故障必须由专业电工维修;4、抽油机开抽1小时后计单量数量,单量时间段必须百分之百准确,单量计算数据准确无误;5、各单井每月定期至少完成3次以上的单量;6、做好单量详细记录。

1、蹩压过程中应严格控制井口压力;2、不正常井,根据情况加密憋压次数;3、如果上冲程时油压增高而下冲程时油压稍稳定,或略有下降,说明泵工作正常,油管无渗漏;4、如果蹩压开始时压力上升快,而后缓慢上升、待十多分钟(或更长后压力又上升,甚至达到1兆帕以上时,说明油井是间歇出油:5、如果油压开始上升缓慢,经十多分钟时间油压的数值仍然上升,甚至又回降,则说明油管漏失,油管上部漏失的功图宽于油管下部漏失的功图6、有详细的憋压记录(憋压日期、憋压时间、憋压井号、憋压结果;管理控制1、憋压时选用合适的压力表,并经校验合格;2、采油树各部位不渗不漏,阀门灵活好用;3、憋压时间不少于10min ;4、拆装压力表时操作要缓慢、平稳;5、憋压压力的下限值应高于本井组回压,最高值控制在高于本井组回压2Mpa 以内;6、憋压值不得超过压力表量程的2/3;7、读压力值时,眼睛、指针、刻度成一条垂直于表盘的直线.日常工作单井录取抽油机井口油、套压1、录取油压(读压力表要使眼睛位于压力表盘正前方,眼睛、指针和刻度线在同意水平位置上;2、检查压力表时放空或卸表要缓慢,特别是放空时要准备放空筒,防止放空时油花四溅。

1、有详细的录取记录(录取日期、井号、油套压值;2、录取的压力值必须在量程1/3-2/3之间,否则要更换量程合适的压力表。

运筹学案例分析一炼油厂生产计划安排

运筹学案例分析报告—炼油厂生产计划安排班级:1516122组号:6姓名、学号(组长、分工):吴锴楠151612219、建立数学模型(组员、分工):张灿龙151612220、编写报告(组员、分工):游泽锋151612222、编写lingo程序一.案例描述某炼油厂的工艺流程图如下图1。

炼油厂输入两种原油(原油1和原油2)。

原油先进入蒸馏装置,每桶原油经蒸馏后的产品份额见表1,其中轻、中、重石脑油的辛烷值分别为90、80和70。

表1轻石脑油中石脑油重石脑油轻油重油渣油原油10.10.20.20.120.20.13原油20.150.250.180.080.190.12石脑油部分直接用于发动机油混合,部分输入重整装置,得辛烷值为115的重整汽油。

1桶轻、中、重石脑油经重整后得到的重整汽油分别为0.6、0.52、0.45桶。

蒸馏得到的轻油和重油,一部分直接用于煤油和燃料油的混合,一部分经裂解装置得到裂解汽油和裂解油。

裂解汽油的辛烷值为105。

1桶轻油经裂解后得到0.28桶裂解汽油和0.68桶裂解油;1桶重油裂解后得到0.2桶裂解汽油和0.75桶裂解油。

其中裂解汽油用于发动机油混合,裂解油用于煤油和燃料油的混合。

渣油可直接用于煤油和燃料油的混合,或用于生产润滑油。

1桶渣油经处理后可得0.5桶润滑油。

混合成的发动机油高档的辛烷值应不低于94,普通的辛烷值不低于84。

混合物的辛烷值按混合前各油料辛烷值和所占比例线性加权计算。

规定煤油的气压不准超过1kg/cm2,而轻油、重油、裂解油和渣油的气压分别为1.0、0.6、1.5和0.05kg/cm2。

而气压的计算按各混合成分的气压和比例线性加权计算。

燃料油中,轻油、重油、渣油和裂解油的比例应为10:3:1:4。

已知每天可供原油1为20000桶,原油2为30000桶。

蒸馏装置能力每天最大为45000桶,重整装置每天最多重整10000桶石脑油,裂解装置能力每天最大为8000桶。

工艺流程图的绘制方法——FD图

适用于炼油装置和石油化工装置的‘工艺流程图’(PFD)和‘管道及仪表流程图’(PID)设计。

对于有特殊要求的项目,须结合具体情况,灵活运用。

工艺流程图的标准,应使用下列标准最新版本。

SH/T 3101 《炼油厂流程图图例》EMGS 0807 《设计文件复用规定》SEPM 0101.1 《管道材料等级规定(炼油)》PFD图的画法标准:工艺流程图(PFD)的图例应按SH/T 3101的有关规定绘制。

图纸规格:应采用1号、2号或3号图,如果采用2号或3号图,需要延长时,其长度尽量不要超过1号图的长度。

PFD图的构成:a) 设备;b) 工艺管道及介质流向;c) 参数控制方;d) 工艺操作条件;e) 物料的流率及主要物料的组成和主要物性数据;f) 加热及冷却设备的热负荷。

设备画法流程中只画与生产流程有关的主要设备,不画辅助设备及备用设备。

对作用相同的并联或串联的同类设备,一般只表示其中的一台(或一组),而不必将全部设备同时画出。

所有的设备均用细实线表示并注明编号,并同时注明其名称(汉字)。

设备按同类性质设备的流程顺序统一编号,编号之间可以有空号。

用代号表示设备的属性。

例如C表示塔,E表示换热器等。

但也可以根据用户要求,在设计的技术统一规定中明确采用其他相应设备代号。

装置设备的编号格式规定如下:×× -×××××例如某常压催化联合装置(单元号为1)中常压部分(部分号为1)的塔-1,可写成C-1101;催化部分(部分号为2)的塔-1可写成C-1201。

又如某重整装置(不列单元号)重整部分(部分号为2)的换-4可写成E-204。

又如某焦化装置的D-1(不列单元及部分号)可写成D-1。

设备大小可以不按比例画,但其规格应尽量有相对的概念。

有位差要求的设备,应示意出其相对高度位置。

对工艺有特殊要求的设备内部构件应予表示。

例如板式塔应画出有物料进出的塔板位置及自下往上数的塔板总数;容器应画出内部挡板及破沫网的位置;反应器应画出器内床层数;填料塔应表示填料层、气液分布器、集油箱等的数量及位置。

8种炼化工艺流程动图及装置图文大详解

8种炼化工艺流程动图及装置图文大详解从原油到燃料油及各种化工原料要经过多种复杂的工艺流程,不同的工艺流程生产出的产品也一样。

今天带大家了解一下石油炼制的工艺流程和装置。

一、炼油工艺流程分类1、燃料型炼油工艺流程图燃料型炼油厂以燃料油为主,主要产品为汽油、柴油、煤油等燃料油。

2、燃料—润滑油型炼油工艺流程图燃料—润滑油型炼油厂除生产燃料油外,还生产润滑油,一般润滑油与石蜡联合生产。

3、燃料—化工型炼油工艺流程燃料—化工型炼油厂以生产燃料油及化工原料为主,除燃料油外,乙烯裂解原料、芳烃、丙烯等化工原料占总产品量的比例较大。

二、炼油装置及工艺详解1、炼油工艺及装置分类(1)一次加工常压蒸馏或常减压蒸馏,把原油蒸馏分为几个不同的沸点范围(即馏分);(2)二次加工催化、加氢裂化、延迟焦化、催化重整、烃基化、加氢精制等。

将一次加工得到的馏分再加工成商品油。

(3)三次加工裂解工艺制取乙烯、芳烃等化工原料。

2、炼油工艺及装置详解2.1原油预处理预处理原因:原油中的盐和水的存在,给炼油装置的稳定操作、设备防腐带来了危害,因此在原油蒸馏前必须进行脱水脱盐。

因此原油进入炼油厂后,必须先进行脱盐脱水,使含水量达到0.1%~0.2%。

含盐量<5mg/l,对于有渣油加氢或重油催化裂化过程的炼油厂,要求原油含盐量<3mg/l。

电脱盐原理:原油中的盐大部分溶于水中,脱水的同时,盐也被脱除。

常用的脱盐脱水过程是向原油中注入部分含氯低的新鲜水,以溶解原油中的结晶盐类,并稀释原有盐水,形成新的乳状液,然后在一定温度、压力和破乳剂及高压电场作用下,使微小的水滴,聚集成较大水滴,因密度差别,借助重力水滴从油中沉降、分离,达到脱盐脱水的目的。

2.2常减压装置蒸馏装置是炼油厂重要的加工装置之一,几乎所有的炼油厂的原油都要通过常减压蒸馏装置进行一次加工,常减压蒸馏装置主要通过蒸馏过程加工原油,加热后的原油在蒸馏塔内实现各组分的分离。

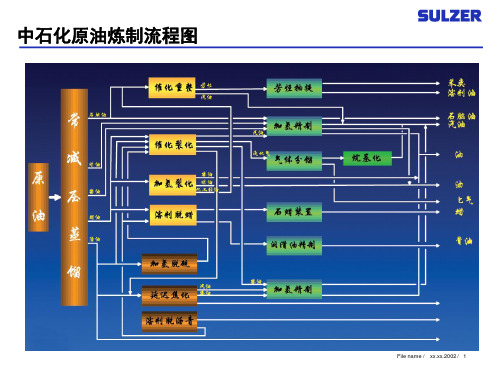

原油炼制流程图

File name / xx.xx.2002 / 1

中石油原油生产流程图

催化重整(I, II) CATALYTIC REFORMING (I,II)

溶剂油 SOLVENT NAPHTHA 汽油 GASOLINE

溶剂油分离 SOLVENT SEPARATION 化学精制

苯、甲苯、二甲苯、 BENZENE, TOLUENE, XYLENE 溶剂油 SOLVENT NAPHTHA 石脑油NAPHTHA 石脑油NAPHTHA 汽油 GASOLINE 煤油 KEROSENE 柴油 DIESEL FUEL 航空煤油 AVIAATION KEROSENE 液化气 LPG

石油焦 PETROLEUM COKE 建筑沥青 BUILDING ASPHALT 道路沥青 PAVING ASPHALT 尿素 UREA 尿素 UREA 燃料油 FUEL OIL

NH2 CO2

Hale Waihona Puke filename中石化原油炼制流程图primaryprocessing中石油原油生产流程图中石油原油生产流程图原油crudeoil常减压装置常减压装置iiatmosphericatmosphericvacuumdistillation常减压装置常减压装置iiiiatmosphericatmosphericvacuumdistillationdistillationiiii常压装置常压装置iiiiiiatmosphericatmosphericdistillationdistillationiiiiii一次加工primaryprocessing催化重整iiicatalyticreformingiii溶剂油分离solventseparation化学精制chemicaltreatment加氢裂化hydrocrack气体分离iiigasseparationiii重油催化裂化rfcc延迟焦化delayedcoking沥青装置blownasphalt合成氨syntheticammonia聚丙烯装置polypropylene烷基化alkylation加氢精制iiihydrofiningiii石脑油naphtha煤油kerosene柴油dieselfuel蜡油gasoilvacuumresiduehydrogen液化气lpg催化汽油catgasolinemtbe溶剂油solventnaphtha汽油gasoline石脑油naphtha柴油dieselfuel苯甲苯二甲苯benzenetoluenexylene溶剂油solventnaphtha石脑油naphtha催化柴油catdieselfuel蜡油gasoil蜡油gasoil甲醇methanol丙烯propylene汽油gasoline柴油dieselfuel丙烯propylene聚丙烯polypropylene汽油gasolinehydrogen石脑油naphtha柴油dieselfuel石油焦petroleumcoke建筑沥青buildingasphalt道路沥青pavingasphalt尿素urea尿素ureanh燃料油fueloil石脑油naphtha柴油dieselfuel汽油gasoline煤油kerosene液化气lpg二次及三次加工secondarytertiaryprocessing汽油gasoline航空煤油aviaationkerosene

炼油生产安全(含各装置主要工艺简介)

炼油生产安全(含各装置主要工艺简介)炼油生产安全中国是世界上最早发现、利用石油资源的国家之一。

我国石油产品品种较为齐全,除能满足国内需要外,还可部分出口。

我国39类炼油生产装置名称见表1。

表1我国39类炼油生产装置名称炼油厂类型:炼油厂是以各类原油为原料,采用物理分离和化学反应的方法得到石油燃料、润滑油、石蜡、沥青、石油焦、液化石油气和石油基本化工原料等产品。

按照原油性质,生产出不同类型的产品特性,炼油厂可分为五种类型:①燃料型;②燃料—润滑油型;③燃料—化工型;④燃料-润滑油-化工型;⑤燃料—化肥—化工型。

从当前石油加工的趋势看,单纯的生产燃料或燃料—润滑油石油制品的企业已逐步转为以炼油为龙头向深度加工转化,同时还生产化肥、基本化工原料和各类化工产品,以充分利用资源取得最佳效益。

主要炼油生产装置:随着科学技术发展,炼油厂的生产规模越来越大,一般都有十几套或几十套装置组成。

炼油生产主要装置介绍如下。

1.常减压蒸馏。

它是每个炼油厂必须有的炼油加工的第一道工序,也是最基本的石油炼制过程。

它采用蒸馏的方法反复地通过冷凝与汽化将原油分割成不同沸点范围的油品或半成品,得到各种燃料和润滑油馏分,有的可直接作为产品调和出厂,但大部是为下一道工序提供原料。

该装置通常由电脱盐,初馏、常压和减压蒸馏等工序组成。

图1 常减压蒸馏工艺方框流程图首先将原油换热至90~130℃加入精制水和破乳剂,经混合后进入电脱盐脱水器,在高压交流电场作用下使混悬在原油中的微小液滴逐步扩大成较大液滴,借助重力合并成水层,将水及溶解在水中的盐、杂质等脱除。

经脱盐脱水后的原油换热至220~250℃,进入初馏塔,塔顶拔出轻汽油,塔底拔顶原油经换热和常压炉加热到360~370℃进入常压分馏塔,分出汽油、煤油、轻柴油、重柴油馏分,经电化学精制后作成品出厂。

常压塔底重油经减压炉加热至380~400℃进入减压分馏塔,在残压为2~8kPa下,分馏出各种减压馏分,作催化或润滑油原料。

石油炼油工艺操作说明书

石油炼油工艺操作说明书注意事项:本文为石油炼油工艺操作说明书,采用表格和流程图形式进行展示,以便读者清晰理解操作步骤和流程。

一、工艺流程图以下是石油炼油的工艺流程图,详细展示了从原油进厂到成品油出厂的全过程。

[图片]二、操作步骤本工艺操作说明书按照炼油工艺的步骤进行分节介绍,以确保每个步骤都得到准确的操作指导。

2.1 原油进厂在原油进厂的操作中,需要注意以下几点:1. 原油要进入油罐,并保持压力和温度的稳定;2. 对原油进行初步筛选,去除杂质;3. 原油应在一定的压力下进入初步处理装置。

2.2 初步处理初步处理的操作步骤如下:1. 经过初步处理后的原油进入主要处理装置;2. 轻质油应在这一步骤中完全分离;3. 对重质油进行二次加热。

2.3 分馏在分馏的操作过程中,需要按照以下步骤进行:1. 将经过初步处理后的原油进行加热;2. 在加热的过程中,不同沸点的油分会逐渐分离;3. 分离出来的液体将分别进入不同的处理装置。

2.4 裂化操作裂化操作的步骤如下:1. 分馏过程中产生的重油进入裂化装置;2. 将重油进行加热并混合催化剂;3. 经过裂化反应后,产出的轻质油和气体分离。

2.5 加氢加氢操作的步骤如下:1. 将部分裂化产物和催化剂一起进入加氢装置;2. 加氢反应可去除杂质,提高油品质量。

2.6 脱硫脱硫操作的步骤如下:1. 将需要脱硫的油品进入脱硫装置;2. 使用适当的脱硫剂进行反应,将硫化物去除。

2.7 裂解裂解操作的步骤如下:1. 将原料油进入分解炉;2. 在高温环境下进行分解,获得高附加值的产品。

2.8 气体分离气体分离操作的步骤如下:1. 将气体进入分离装置;2. 在分离装置中,通过控制压力和温度,将气体分离为不同组分。

2.9 精制精制操作的步骤如下:1. 对裂解和分馏后得到的产品进行凝固和过滤;2. 经过一系列精炼工序,将产品的杂质和不纯物去除。

三、操作注意事项及安全措施1. 操作人员在进行操作前,必须穿戴好相应的个人防护装备;2. 操作人员需熟悉工艺流程和操作步骤,并全程监控设备运行情况;3. 操作过程中,严禁吸烟和使用明火;4. 若发生紧急情况,应立即按照应急处置程序进行处理。

石油炼化公司的各个装置工艺的流程图大全及其简介

石油炼化公司的各个装置工艺的流程图大全及其简介炼化公司的各个装置工艺的流程图大全及其简介从油田送往炼油厂的原油往往含盐(主要是氧化物)带水(溶于油或呈乳化状态),可导致设备的腐蚀,在设备内壁结垢和影响成品油的组成,需在加工前脱除。

电脱盐基本原理:为了脱掉原油中的盐份,要注入一定数量的新鲜水,使原油中的盐充分溶解于水中,形成石油与水的乳化液。

在强弱电场与破乳剂的作用下,破坏了乳化液的保护膜,使水滴由小变大,不断聚合形成较大的水滴,借助于重力与电场的作用沉降下来与油分离,因为盐溶于水,所以脱水的过程也就是脱盐的过程。

CDU装置即常压蒸馏部分常压蒸馏原理:精馏又称分馏,它是在精馏塔内同时进行的液体多次部分汽化和汽体多次部分冷凝的过程。

原油之所以能够利用分馏的方法进行分离,其根本原因在于原油内部的各组分的沸点不同。

在原油加工过程中,把原油加热到360~370℃左右进入常压分馏塔,在汽化段进行部分汽化,其中汽油、煤油、轻柴油、重柴油这些较低沸点的馏分优先汽化成为气体,而蜡油、渣油仍为液体。

VDU装置即减压蒸馏部分减压蒸馏原理:液体沸腾必要条件是蒸汽压必须等于外界压力。

降低外界压力就等效于降低液体的沸点。

压力愈小,沸点降的愈低。

如果蒸馏过程的压力低于大气压以下进行,这种过程称为减压蒸馏。

轻烃回收装置是轻烃的回收设备,采用成熟、可靠的工艺技术,将天然气中比甲烷或乙烷更重的组分以液态形式回收。

RDS即渣油加氢装置,渣油加氢技术包含固定床渣油加氢处理、切换床渣油加氢处理、移动床渣油加氢处理、沸腾床渣油加氢处理、沸腾床渣油加氢裂化、悬浮床渣油加氢裂化、渣油加氢一体化技术及相应的组合工艺技术。

加氢裂化,是一种石化工业中的工艺,即石油炼制过程中在较高的压力和温度下,氢气经催化剂作用使重质油发生加氢、裂化和异构化反应,转化为轻质油(汽油、煤油、柴油或催化裂化、裂解制烯烃的原料)的加工过程。

反应-再生系统是催化裂化装置的核心,该系统由反应和再生部分组成。