拉伸试验步骤细则 gbt 228.1-2010

GBT228.1-2010-金属材料室温拉伸试验方法细节

1)称重法测定试样原始横截面积

• 试样应平直,两端面垂直于试样轴线。测量试样长度Lt,准 确到±0.5%;

• 称试样质量m,准确到±0.5%;

• 测出或查出材料密度ρ ,准确到三位有效数字。按下式计

算原始截面积:

S0

m

Lt

1000

• 注:称重方法仅适用于具有恒定横截面的试样。

应变

二.拉伸试样

一)试样的形状和尺寸

• 试样的形状与尺寸取决于要金属产品的形状与尺寸。 • 需要加工制样:压制坯、铸锭、无恒定截面的产品 • 不需加工制样:有恒定横截面的型材、棒材、线材

铸造试样(铸铁和铸造非铁合金) • 横截面的形状:圆形、矩形、多边形、环形,其他形状

经过机加工的试样

经过拉伸试验的试样

拉伸曲线

拉伸试验时测量的量是伸长和力,由这两个变量构成的关系

曲线(F-△L曲线)称为拉伸图,即拉伸曲线。

力—伸长曲线 F—ΔL曲线

应力—应变曲线 R—e曲线

拉伸曲线各变形阶段

应力

c bd a

0

e f

• 比例变形阶段(oa); • 弹性变形阶段(ob); • 微塑性应变阶段(bc); • 屈服塑性变形阶段(cd); • 应变硬化阶段(de); • 局部缩颈变形断裂阶段(ef)。

5

两端平齐 GB50204

低碳钢热轧圆盘条的取样要求

序号 1

检验项目 重量偏差

取样数 量

5个/批

取样方法 两端平齐

试验方法 GB50204

2

力学

1个/批 GB 2975 GB/T 228

3

弯曲

2个/批

不同根盘条 GB/T2975

拉伸试验步骤细则-gbt-228.1-2010

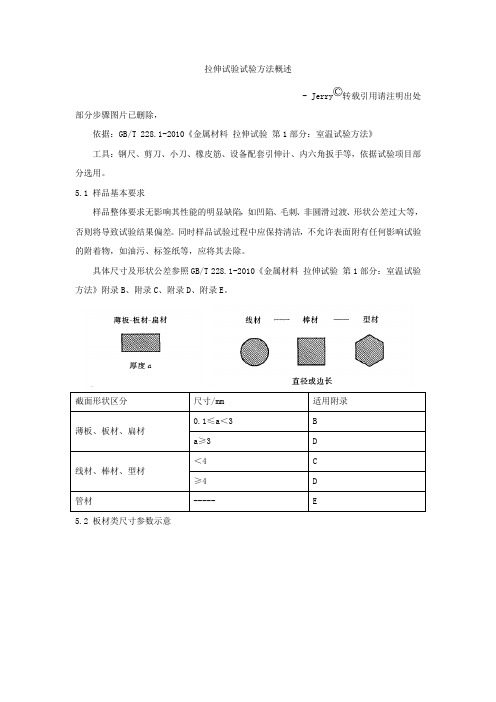

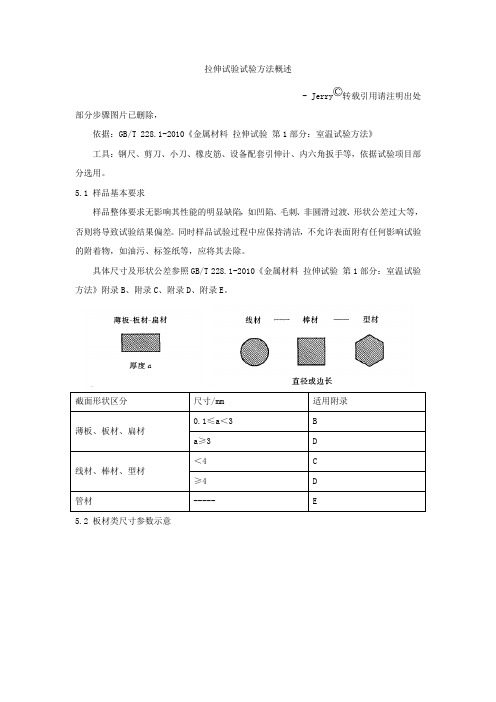

拉伸试验试验方法概述- Jerry©转载引用请注明出处部分步骤图片已删除,依据:GB/T 228.1-2010《金属材料拉伸试验第1部分:室温试验方法》工具:钢尺、剪刀、小刀、橡皮筋、设备配套引伸计、内六角扳手等,依据试验项目部分选用。

5.1 样品基本要求样品整体要求无影响其性能的明显缺陷,如凹陷、毛刺、非圆滑过渡、形状公差过大等,否则将导致试验结果偏差。

同时样品试验过程中应保持清洁,不允许表面附有任何影响试验的附着物,如油污、标签纸等,应将其去除。

具体尺寸及形状公差参照GB/T 228.1-2010《金属材料拉伸试验第1部分:室温试验方法》附录B、附录C、附录D、附录E。

截面形状区分尺寸/mm 适用附录0.1≤a<3 B薄板、板材、扁材a≥3 D<4 C线材、棒材、型材≥4 D管材----- E5.2 板材类尺寸参数示意备注:尺寸参数对于不同截面形状会有变化,详细参考GB/T 228.1-2010第22页至第25页。

6.检测步骤6.2试验准备6.2.1 样品准备观察样品类型与形状,是否符合步骤5中所需要求。

若样品不符合要求,则需要对样品进行加工,使其尺寸要求满足步骤5。

加工方式一般有车削、线切割等,对于薄铝板等可用剪刀裁剪至规定尺寸,加工需注意避免缺陷、弯折。

对于同一样品,切割方向可能会影响材料的拉伸性能,需要参考具体标准规定,若无相应规定,一般切割方向为纵向。

6.2.2 尺寸测量对满足步骤5的样品,测量每个样本尺寸参数,一般在不同位置测量3次,精确到小数点后两位,并在原始记录中记录平均值。

对于板材,测量其平行长度的厚度和宽度;对于棒材,测量其平行长度的直径;对于管材,测量其外径和壁厚;对于管材的纵向切割弧形试样,测量其宽度、外径和壁厚;对于异形试样,测量并计算其横截面积。

6.2.3 原始标距刻画判断拉伸试验检测项目,对于需要检测断后伸长率的项目,需要对样品标识出原始标距L0。

对于厚度较大,表面划痕不影响试验结果的,用小刀在样品表面刻划出原始标距,划痕深度以不影响试验结果且试验后划痕清晰可测为准。

金属材料拉伸试验方法228

为了得到直的试样和确保试样与夹头对中, 可以施加不超过规定强度或预期屈服强度的5% 相应的预拉力。宜对预拉力的延伸影响进行修 正。

10.3应变速率控制的试验速率(方法A)

应力-延伸率曲线在加工硬化阶段的形状可 能受应变速率的影响。采用的试验速率应通过 文件来规定(见10.6)。

10.3.2上屈服强度ReH或规定延伸强度Rp、Rt和 Rr的测定

在测定ReH、Rp、Rt和Rr时,应变速率eLe应 尽可能保持恒定。在测定这些性能时eLe应选用 下面两个范围之一(见图9):

c)在测定Rp、Rt或屈服结束之后,应该使用ele 或elc,为了避免由于缩颈发生在引伸计标距以 外控制出现问题,推荐使用elc。

在测定相关材料性能时,应保持10.3.2至 10.3.4规定的应变速率(见图9)。

在进行应变速率或控制模式转换时,不应在 应力-延伸率曲线上引入不连续性,而歪曲Rm、 Ag 、Agt值(见图10)。这种不连续效应可以通 过降低转换速率得以减轻。

上屈服强度ReH:试样发生屈服而力首次 下降前的最大应力。

下屈服强度ReL:在屈服期间不计初始瞬时 效应时的最小应力。

规定塑性延伸强度Rp:塑性延伸率等于规 定的引伸计标距Le百分率时对应的应力。

使用符号应付下表说明,如Rp0.2 。

规定总延伸强度Rt:总延伸率等于规定的 引伸计标距Le百分率时的应力。

6.2试样类型

附录B至E中按产品的形状规定了试样的 主要类型,见表2。相关产品标准也可规 定其他试样类型。

6.3试样的制备

应按照相关产品标准或GB/T2975的要求切取 样坯和制备试样。

GBT228.1-2010_金属材料_拉伸试验第1部分_室温试验方法(东锦内部培训课件)PPT

屈服前的第1个峰值应力判为上屈服强度,不管其后的峰值 应力比它大或比它小; 屈服阶段中如呈现两个或两个以上的谷值应力,舍弃第1个 谷值应力不计,取其余谷值应力中最小值判为下屈服强度;

屈服阶段中呈现平台,平台应力判为下屈服强度;如呈现

多个而且后者高于前者的屈服平台,判第1个平台应力为下 屈服强度;

当指针首次回转前指示的最大力判定为FeH;

当指针出现多次回转,则不考虑第一次回转,而取其余这些 回转指示的最低力判定为FeL; 当只有一次回转,则其回转的最低力判定为FeL。

ReH和ReL测定时应注意的问题:

a)当材料呈现明显屈服状态时,相关产品标准应规定

或说明测定ReH或ReL或两者。当相关产品标准无明确

应力(MPa)

应力(MPa)

ReH ReL

ReL

0

延伸率(%)

0

延伸率(%)

应力(MPa)

应力(MPa)

ReH ReL

ReL

0

延伸率(%)

0

延伸率(%)

上屈服强度(ReH)和下屈服强度(ReL)的测定

方法2:指针方法

采用指针方法测定ReH和 ReL时,在试验测定时要注视试验机

测力表盘指针的指示,按照定义判定上屈服力和下屈服力; 当指针首次停止转动保持恒定的力判定为FeL;

上屈服强度(ReH)和下屈服强度(ReL)的测定

方法B:

如仅测定上屈服强度,试验时的弹性应力速率应在下表的规定范围 内,试验机夹头的分离速率应尽可能保持恒定。 如仅测定下屈服强度,在试样平行长度的屈服期间应变速率应在 0.00025/s~0.0025/s之间,并尽可能保持恒定。如不能直接调节这 一应变速率,应通过调节屈服即将开始前的应力速率来调整,在屈 服完成之前不再调节试验机的控制。 任何情况下,弹性范围内的应力速率不得超过下表规定的最大速率。 如在同一试验中测定上屈服强度和下屈服强度,测定下屈服条件应 符合标准10.4.2.2的要求。

GBT228.1-2010 金属材料 拉伸试验第1部分 室温试验方法(东锦内部培训课件)PPT

屈服前的第1个峰值应力判为上屈服强度,不管其后的峰值 应力比它大或比它小; 屈服阶段中如呈现两个或两个以上的谷值应力,舍弃第1个 谷值应力不计,取其余谷值应力中最小值判为下屈服强度;

屈服阶段中呈现平台,平台应力判为下屈服强度;如呈现

多个而且后者高于前者的屈服平台,判第1个平台应力为下 屈服强度;

b0

b

d0 D0 AWN △Lf

d D Ag 无 无

eLe

符号变化

GB/T 228-2010

GB/T 228-2002 无

定义 平行长度估计的应变速率

eLc

Vc

无

无 无 无 εP εt εr

横梁位移速率

应力速率 应力-延伸率曲线在给定试验时 刻的斜率 应力-延伸率曲线弹性部分的斜率 规定非比例延伸率 规定总延伸率 规定残余延伸率

R

m mE 无 无 无

引言

两种试验速率的控制方法。第一种方法A

为应变速率(包括横梁位移速率),第二种方法

B为应力速率。方法A旨在减小测量应变速率敏感

参数时试验速率的变化和减小试验结果的测量不 确定度。

上屈服强度(ReH)和下屈服强度(ReL)的测定

标准中11、12条规定: 上屈服强度ReH可以从力-延伸曲线图或峰值力显示器

规定塑性延伸强度的测定

试验速率要求

如果试验机不能进行应变速率控制,应该采用通过平行 长度估计的应变速率 eLc 即恒定的横梁位移速率。该速率应 依据标准中提出的公式(1)进行计算,应考虑试验机系统的 柔度,详见附录F。

规定塑性延伸强度的测定

方法1:常规平行线方法

GBT228.1-2010-金属材料室温拉伸试验方法细节名师优质资料.ppt

πd2 L 0 k S0 5.65 5d 4

πd2 L 0 k S0 11.3 10d 4

三. 拉伸试验前的准备

1.试样尺寸的测量 • 测量计算试样的原始横截面积。 • 圆形截面试样(新规定): 在标距两端及中间三处横截面上相互垂直两个方向测量直 径,以各处两个方向测量的直径的算术平均值计算横截面 积;

• 包括:上屈服强度;下屈服强度;规定非比例延伸强度;规定 总延伸强度;规定残余延伸强度。

拉伸曲线

拉伸试验时测量的量是伸长和力,由这两个变量构成的关系 曲线(F-△L曲线)称为拉伸图,即拉伸曲线。

力—伸长曲线 F—ΔL曲线

应力—应变曲线 R—e曲线

拉伸曲线各变形阶段

应力

e c a b d f

• • • • • • 比例变形阶段(oa); 弹性变形阶段(ob); 微塑性应变阶段(bc); 屈服塑性变形阶段(cd); 应变硬化阶段(de); 局部缩颈变形断裂阶段(ef)。

2)螺纹钢筋试样的原始横截面积

• 螺纹钢筋的产品标准大多数都规定试样采用 “标称原始横截面积”,

• 或按“标称原始直径”,

• 计算原始横截面积。 • 采用公称尺寸:标准/协议许可

3)光滑钢筋试样的原始横截面积

• 如相关产品标准规定采用“标称横截面积”或“标称直径”

计算原始横截面积,应按其执行。

拉伸力学性能

• 所谓拉伸力学性能实质为拉伸应力-应变曲线各变形阶段 的特征点对应的特征应力和应变值。 包括:比例极限;弹性极限;拉伸弹性模量;泊松比。 金属材料在弹性变形阶段,其应力和应变成正比例关系, 符合胡克定律,即 σ= Eε,其比例系数E称为弹性模量。

gbt 228.1-金属材料 室温拉伸试验方法

12 下屈服强度的测定 下屈服强度ReL可以从力-延伸曲线图上测

得,定义为不计初始瞬间效应时屈服阶段中的 最小力所对应的应力(见图2)。

14 规定总延伸强度的测定

14.1 在力-延伸曲线图上,作一条平行于力轴 并与该轴的距离等效于规定总延伸率的平行线, 此平行线与曲线的交截点给出相应于规定总延 伸强度的力,此力除以试样原始横截面积(S0)得 到规定总延伸强度Rt(见图 4)。

示例1:GB/T228A224表示为应变速率控制,不同阶段的 试验速率范围分别为2,2和4。

示例2:GB/T228B30表示试验为应力速率控制,试验的

名义应力速率为30MPa ·s ˉ1。

示例3:GB/T228B表示试验为应力速率控制,试验的名

11 上屈服强度的测定 上屈服强度ReH可以从力-延伸曲线图或

金属材料 拉伸试验 第1部分:室温试验方法

METALLIC MATERIALS-TENSILE TESTING AT AMBIENT TEMPERATURE GB/T228.1-- 2010

上海建科院 叶惠定 2012年4月

3 术语和定义 3.10 应力 R 试之验商期。间任一时刻的力除以试样原始横截面积S0

20 断后伸长率的测定

20.1 应按照3.4.2的定义测定断后伸长率。

为了测定断后伸长率,应将试样断裂的部分

仔细地配接在-起使其轴线处于同一直线上, 并采取特别措施确保试样断裂部分适当接触后 测量试样标距。这对小横截面试样和低伸长率 试样尤为重要。

按式(5)计算断后伸长率A:

A=(Lu-Lo)/Lu*100%

10.4.2.6 抗拉强度RM、断后伸长率A、最大 力总延伸率AGT 、最大力塑性延伸率AG和断

新版GB/T228.1—2010标准简介

cnrliset nu cr it ea ao , o t lu gso r o ue nrlo w r,u g g r cpeo rpre ot ,npci n etny vl tn cnr get n mp t c t , ae jdi i il f poet s o o a ui os i f c o ro os n pn r i

I to u t n o w iin GB/ 2 81 2 1 t n a d n r d ci fNe Ed t ; o o T 2 .— O 0 S a d r

Z A G C e —e g JN G oh n , O G Qn , E u- i L a , H N iin H N h np n , I u —e g G N ig R N G i h , I o Z A G Q —a g z T l

关键 词 :G / 2 . 2 1 应 变速 率 BT2 81 0 O BT2 8 0 2 —

中 图分类 号 : E 7 T 93

文 献标 志码 : B

文 章编 号 :0 1 3 3 (0 2 0 — 0 8 0 10— 9 82 1)7 0 5— 5

计算机控 制软件控 制建议及 性 能指 标测得 的判定原 则等方 面入手 ,介绍 了新版 室温拉伸 试验 方法

( BF 2 8 —2 1 )的显著特点 ,以及与 旧版 G 2 _2 0 G / 2 . 0 0 1 r 2 8 _0 2的主要 区别,这有利 于管道相 关联 企业检 测人 员了解和掌握 即将 实施的新版室温拉伸试验标准 内容和 实际操 作。

新版 GB T 2 81 2 1 / 2 . 0 0标准简介 —

张 晨 鹏 ,金 国恒 ,宫 庆 ,任 贵 芝 ,李 涛 ,张其 良

GB-T228(可编辑)

GB-T228(可编辑)GB-T228GB/T228.1-2010金属材料拉伸试验第1部分:室温试验方法金属材料试验规范标准金属材料规范标准热轧钢筋的外形热轧钢筋的取样要求低碳钢热轧圆盘条的取样要求冷轧带肋钢筋的取样要求主要技术内容试验速率模式金属拉伸试样拉伸试验的基本概念一、GB/T拉伸试验第1部分:室温试验方法》主要技术内容引言 228.1-2010《金属材料两种试验速率的控制方法。

第一种方法A为应变速率(包括横梁位移速率),第二种方法B为应力速率。

方法A旨在减小测量应变速率敏感参数时试验速率的变化和减小试验结果的测量不确定度。

上屈服强度(ReH 和下屈服强度(ReL 的、12条规定: 上屈服强度ReH可以从力-延伸曲线图或峰值力显测定标准中11示器上测得:定义为力首次下降前的最大力值对应的应力。

下屈服强度ReL可以从力-延伸曲线图测定,定义为不计初始瞬时效应时屈服阶段中的最小力值对应的应力。

二、2010版室温拉伸试验方法试验速率模式横梁位移控制:试验中马达的角度传感器的信号与控制信号构成闭环回路来控制马达的工作。

应力速率控制:试验中力值传感器的信号与控制信号构成闭环回路来控制马达的工作。

应变速率控制:试验中变形信号与与控制信号构成闭环回路来控制马达的工作。

消除试验机刚度对ReH、ReL、RP0.2不确定度的影响; 可确保试样标距在试验中实现恒应变速率加载,消除材料塑性抗力指标不确定度的影响; 减小测定应变速率敏感参数(性能)时的试验速率变化和试验结果的测量不确定度。

是ReH、ReL、RP0.2比对试验统一规范的依据。

方法A阐述了两种不同类型的应变速率控制模式: 第一种应变速率是基于引伸计的反馈而得到的。

第二种是根据平行长度估计的应变速率,即通过控制平行长度与需要的应变速率相乘得到的横梁位移速率来实现。

GB/T 228.1-2010中应选用的应变速率范围试验系统的刚度试验机机身的刚度、夹具、加载系统的刚度与受拉试样的刚度共同构成了“试验系统”的刚度。

GBT228.1-2010室温拉伸

b)对于不连续材料,应选用根据平行部分估计的应变速率 eLc 。

上屈服点之后,在测定下屈服强度, 应保持下面两个范围之一的

eLc,直到不连续屈服结束。

范围2:eLc =0.00025s-1,相对误差±20%(推荐选取该速率)

范围3:eLc =0.002s-1,相对误差±20%

GB/T 228.1-2010

度估计的应变速率

eLc

即恒定的横梁位移速率。该速率应依

据标准中提出的公式(1)进行计算,应考虑试验机系统的柔

度,详见附录F。

GB/T 228.1-2010

规定塑性延伸强度的测定

方法1:常规平行线方法

常规平行线法适用于具有明显弹性直线段的材料测定规定塑 性延伸强度。

这种方法采用图解方法(包括自动测定方法),引伸计标距 Le≥1/2L0。引伸计应为1级或优于1级准确度。

任何情况下,弹性范围内的应力速率不得超过下表规定的最大速率。 如在同一试验中测定上屈服强度和下屈服强度,测定下屈服条件应

符合标准10.4.2.2的要求。

GB/T 228.1-2010

材料弹性模量E/MPa

<150000 ≥150000

应力速率/MPa/s

最小

最大

2

20

6

60

GB/T 228.1-2010

εP

规定非比例延伸率

εt

规定总延伸率

εr

规定残余延伸率

GB/T 228.1-2010

引言

两种试验速率的控制方法。第一种方法A为

应变速率(包括横梁位移速率),第二种方法B为

应力速率。方法A旨在减小测量应变速率敏感参数

拉伸试验步骤细则-gbt-228.1-2010

拉伸试验试验方法概述- Jerry©转载引用请注明出处部分步骤图片已删除,依据:GB/T 228.1-2010《金属材料拉伸试验第1部分:室温试验方法》工具:钢尺、剪刀、小刀、橡皮筋、设备配套引伸计、内六角扳手等,依据试验项目部分选用。

5.1 样品基本要求样品整体要求无影响其性能的明显缺陷,如凹陷、毛刺、非圆滑过渡、形状公差过大等,否则将导致试验结果偏差。

同时样品试验过程中应保持清洁,不允许表面附有任何影响试验的附着物,如油污、标签纸等,应将其去除。

具体尺寸及形状公差参照GB/T 228.1-2010《金属材料拉伸试验第1部分:室温试验方法》附录B、附录C、附录D、附录E。

截面形状区分尺寸/mm 适用附录0.1≤a<3 B薄板、板材、扁材a≥3 D<4 C线材、棒材、型材≥4 D管材----- E5.2 板材类尺寸参数示意备注:尺寸参数对于不同截面形状会有变化,详细参考GB/T 228.1-2010第22页至第25页。

6.检测步骤6.2试验准备6.2.1 样品准备观察样品类型与形状,是否符合步骤5中所需要求。

若样品不符合要求,则需要对样品进行加工,使其尺寸要求满足步骤5。

加工方式一般有车削、线切割等,对于薄铝板等可用剪刀裁剪至规定尺寸,加工需注意避免缺陷、弯折。

对于同一样品,切割方向可能会影响材料的拉伸性能,需要参考具体标准规定,若无相应规定,一般切割方向为纵向。

6.2.2 尺寸测量对满足步骤5的样品,测量每个样本尺寸参数,一般在不同位置测量3次,精确到小数点后两位,并在原始记录中记录平均值。

对于板材,测量其平行长度的厚度和宽度;对于棒材,测量其平行长度的直径;对于管材,测量其外径和壁厚;对于管材的纵向切割弧形试样,测量其宽度、外径和壁厚;对于异形试样,测量并计算其横截面积。

6.2.3 原始标距刻画判断拉伸试验检测项目,对于需要检测断后伸长率的项目,需要对样品标识出原始标距L0。

对于厚度较大,表面划痕不影响试验结果的,用小刀在样品表面刻划出原始标距,划痕深度以不影响试验结果且试验后划痕清晰可测为准。

GB_T228_1_2010中的拉伸试验速率及其控制

。 拉伸

试验速率对所测试 材 料 性 能 的 影 响 始 终 存 在 , 在一 抗拉强度以及断后 般拉伸试验所测试 的 屈 服 强 度 、 试验速率对屈服强度的影响较 伸长率三大指标中 , 大, 对抗拉强度和断后伸长率的影响较小 , 这一点在 金属材料拉伸试验方法( 公 A S TM E 8 M-2 0 0 6《 》 制) 资料性附录中 有 专 项 说 明 。 文 献 [ 还对屈服 1] 强度受试验速率的 影 响 状 况 进 行 了 详 细 地 介 绍 : 提 下屈服强 高屈服前的拉伸试 验 速 率 会 使 材 料 的 上 、 度提高 ; 在正常情况 下 具 有 单 一 平 台 下 屈 服 强 度 的 材料 , 若提 高 弹 性 应 力 速 率 , 可改变材料的屈服状 态, 呈现出上 、 下屈 服 特 性 ; 若弹性状态的应力速率 非常低 , 亦会使具有上 、 下屈服特性的材料呈现出无 明显屈服现象 , 变不连续屈服为连续屈服状态 ; 如在 材料的下屈服强度会提高 。 屈服阶段应变速率增大 , 由于试验速率对金属材料拉伸性能的影响关系 不同材料对试验速率的敏感程度各异 , 因而即 复杂 , 使是同一材料试验速率对拉伸试验所测试各个性能 指标的影响也不同 。 由于屈服性能对试验速率的敏 感性及影响程度均 大 于 其 他 性 能 , 因此在以下的论 述中将重点讨论试验速率对屈服性能的影响 。 通过试验可以清楚地反映试验速率对所测试拉 ] 伸性能影响的实际情况 。 文献 [ 提供了可靠的 2-6 现将有关内容摘录制成表 1。 试验数据 ,

·7 7 4·

/ 董 强等 : G B T 2 2 8. 1-2 0 1 0 中的拉伸试验速率及其控制 收缩率等 ) 趋向降低 , 但影响程度随试验材料的不同 而不同 ; 试验速率降低 , 其影响规律则反之

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

拉伸试验试验方法概述

- Jerry©转载引用请注明出处部分步骤图片已删除,学习和交流可联系*****************

依据:GB/T 228.1-2010《金属材料拉伸试验第1部分:室温试验方法》

工具:钢尺、剪刀、小刀、橡皮筋、设备配套引伸计、内六角扳手等,依据试验项目部分选用。

5.1 样品基本要求

样品整体要求无影响其性能的明显缺陷,如凹陷、毛刺、非圆滑过渡、形状公差过大等,否则将导致试验结果偏差。

同时样品试验过程中应保持清洁,不允许表面附有任何影响试验的附着物,如油污、标签纸等,应将其去除。

具体尺寸及形状公差参照GB/T 228.1-2010《金属材料拉伸试验第1部分:室温试验方法》附录B、附录C、附录D、附录E。

截面形状区分尺寸/mm 适用附录

0.1≤a<3 B

薄板、板材、扁材

a≥3 D

<4 C

线材、棒材、型材

≥4 D

管材----- E

5.2 板材类尺寸参数示意

备注:尺寸参数对于不同截面形状会有变化,详细参考GB/T 228.1-2010第22页至第25页。

6.检测步骤

6.2试验准备

6.2.1 样品准备

观察样品类型与形状,是否符合步骤5中所需要求。

若样品不符合要求,则需要对样品进行加工,使其尺寸要求满足步骤5。

加工方式一般有车削、线切割等,对于薄铝板等可用剪刀裁剪至规定尺寸,加工需注意避免缺陷、弯折。

对于同一样品,切割方向可能会影响材料的拉伸性能,需要参考具体标准规定,若无相应规定,一般切割方向为纵向。

6.2.2 尺寸测量

对满足步骤5的样品,测量每个样本尺寸参数,一般在不同位置测量3次,精确到小数点后两位,并在原始记录中记录平均值。

对于板材,测量其平行长度的厚度和宽度;对于棒材,测量其平行长度的直径;对于管材,测量其外径和壁厚;对于管材的纵向切割弧形试样,测量其宽度、外径和壁厚;对于异形试样,测量并计算其横截面积。

6.2.3 原始标距刻画

判断拉伸试验检测项目,对于需要检测断后伸长率的项目,需要对样品标识出原始标距L0。

对于厚度较大,表面划痕不影响试验结果的,用小刀在样品表面刻划出原始标距,划痕深度以不影响试验结果且试验后划痕清晰可测为准。

对于划痕对样品有影响的,可用笔画出原始标距,注意试验过程不要将所画线擦除。

对于平行长度Lc 较大的,由于试样材料的内部缺陷或者不均匀性等一些原因,试样断裂部位可能不在原始标距内,所以原则上可划出3个原始标距,且覆盖平行长度,参考示意图1。

6.2.4 原始标距长度

原始标距尺寸除非引用标准另有规定(如宝钢牌号),一般以比例试样为准,优先取5.650S ,S0为试样横截面积,对于棒材类为5d0,d0为试样直径。

由于在多数情况下,

S0=πR2=πd02/4,d0=π04S ,于是可以推导出一般公式5d0=5π04S ≈5.650S ,所以

两者本质上都为关于截面积的变化量。

示意图1

6.2.5 夹头、夹口更换

根据截面形状及尺寸,选择对应夹口并更换夹头、夹口,夹口形状有平口、矩形口,分别适用于薄板、板材、扁材和截面形状为实心类的线材、棒材、型材等样品,对于管材拉伸适用矩形口但需要做相应堵头,以免管材夹扣处受力变形。

安装夹口时应注意将插销插入相应位置。

6.2.6 引伸计安装及开机

对于需要检测屈服强度的试验,需要安装配套引伸计(20T ),但引伸计夹口会对试验结果造成影响的,应避免使用。

引伸计从盒中取出,将其USB 接口插入相应端口,安装完成后,打开试验仪器微机控制电子万能试验机(20T )和电脑,进入试验程序,对于一般试验条件直接点联机即可,否则需要修改相应联机项目。

6.3试验过程

6.3.1夹头调整

夹头上升至合适高度,从上夹口开始安装试样。

上升夹头有两种方式,一种为实体按键一种为上位机虚拟按键。

实体按键中双箭头向上,为快速上升;单箭头向上,为缓慢上升。

下降同理。

虚拟按键速度可调,拖动速度条或点按上升下降箭头调整横梁移动方向和速度。

同时调整上下限位块位置至合适高度,以不影响试验且起到保护设备作用为佳。

6.3.2 试样上夹头夹紧

旋松上夹口,居中地将试样的夹持头部大部分或整体没入夹口,旋转夹头使其轻轻夹紧试样,调整试样位置,尽量使试样保持垂直且对准下夹口,防止下夹口旋紧时产生横向力,或纵向受力方向偏差。

确定位置后夹紧试样,可以适当用加力杆夹紧。

夹紧后将力值传感器清零。

6.3.3 试样下夹头夹紧

旋松下夹口,降低高度,上下对称地将试样夹紧,可适当使用加力杆。

下降时应注视试样是否与设备有干涉,应及时调整,建议使用实体按键快慢结合地进给。

夹紧后观察力值传感器数值,力值应保证在试验过程中不出现打滑现象,对于不同材料、厚度,所需预紧力有所区别,对于大部分试验,参考预紧力应在200N以上。

有时出现负值或已用力夹紧但力值仍然过小现象,应考虑试样夹紧时是否存在横向偏差,应松开夹口适当调整对中。

6.3.4 引伸计安装

对于测量屈服强度的,应安装引伸计(20T),引伸计居中安装,用橡皮筋缠紧固定,位置固定后拔出引伸计插销。

进入软件程序界面。

6.3.5 上位机试验方案编辑

试验方案选择“金属材料室温拉伸试验”,然后点击“试验部分”-“编辑试验方案”编辑试验条件,根据实际情况选择试验方向、变形传感器、试样形状,“控制方式”标签页根据实际情况选择速度或程序控制,一般使用位移控制5mm/min。

“用户参数”标签页修改样品参数默认值,根据截面积测算方式修改默认尺寸、原始标距,引伸计标距为50mm。

结果参数和图形坐标标签页根据实际需要修改和选择。

6.3.6 保存&退出

修改完成后点击“保存&退出”,为防止试验出错建议再次进入编辑试验方案,仔细查看各项参数设置是否正确。

6.3.7 疏漏检查

安装调试完毕,位移传感器、引伸计变形传感器清零,检查各设备是否到位,试验是否存在干涉,确认无误后点击开始键开始试验。

6.3.8 取下引伸计

对于安装引伸计的试验,屈服强度过后抗拉强度之前需将引伸计取下,屈服点过后点击“引伸计切换”,然后松开橡皮筋取下引伸计并重新插入插销,过程应尽量减少对样品的影响。

6.3.9 试验结束点

等待试验完成,通常试验结束点为将样品断裂。

当试样尚有部分未断而试验停止的,可缓慢上升横梁至完全断裂,之后再上升一段距离。

反向旋松夹头,取下样品。

6.3.10 试验后参数测量

对于测量断后伸长率或断面收缩率的,需要将断裂试样拼接成初始断裂状态。

应在断口完全重合的状态下测量断后原始标距长度或截面积相应尺寸。

读数或计算后,点击结果栏的“允许修改”并将相应测量值输入对应结果栏,点击应用,电脑自动计算断后伸长率或断面收缩率。

6.3.11 重复操作

重复试验过程6.3.1~6.3.10,对于尺寸有变化的,参考步骤10中的“允许修改”修改对应参数,金属材料一般测得3个结果即可。